Результат интеллектуальной деятельности: МНОГОСЛОЙНЫЙ ЭЛЕКТРОМАГНИТНЫЙ ЭКРАН ДЛЯ ЗАЩИТЫ ФОТОЭЛЕКТРОННЫХ УМНОЖИТЕЛЕЙ И СПОСОБ ЕГО НАНЕСЕНИЯ

Вид РИД

Изобретение

Изобретение относится к многослойным металлическим покрытиям, используемым в радиоэлектронной и приборостроительной технике, в частности при создании экранов для защиты от воздействия внешнего электромагнитного поля в широком диапазоне частот, а также способу нанесения такого покрытия.

Известен защитный экран от воздействия электромагнитного излучения (RU 2002120891 А, от 27.02.2004), выполненный в виде многослойного пакета, включающего изоляционные отражающие электромагнитное излучение чередующиеся слои и расположенные между ними поглощающие электромагнитное излучение слои. Недостатком данного экрана является сложность создания и нанесения таких слоев и недостаточная защита таким экраном от электромагнитного излучения.

Наиболее близким аналогом заявляемого изобретения является корпус для электронных приборов (RU 2295207 С1, от 10.03.1997). В данном корпусе устанавливают электронную аппаратуру, а сам корпус выполнен в виде многослойных экранов из комбинации магнитных и немагнитных слоев. Благодаря специально подобранным слоям осуществляется достаточно высокая эффективность экранирования электромагнитного излучения. Недостатком данного экрана являются большие габариты, вес и сложность создания такого корпуса.

Целью изобретения является повышение технологичности и снижение себестоимости способа получения многослойного электромагнитного экрана, а также минимизация габаритных и весовых характеристик экрана, при высоких защитных свойствах.

Поставленная цель достигается тем, что многослойный экран представляет собой покрытие из последовательно нанесенных магнитных и немагнитных слоев, которые наносят методом электролитического осаждения немагнитного и магнитного слоев. При этом экспериментально установлено, что максимальная эффективность экранирования достигается в следующих экранах: толщина немагнитного слоя в пределах 1-25 мкм, суммарная толщина магнитных слоев составляет 300-500 мкм, общее количество магнитных и немагнитных слоев находится в пределах 3<Nмагн+Nнемагн<99, при этом Nмагн=Nнемагн+1.

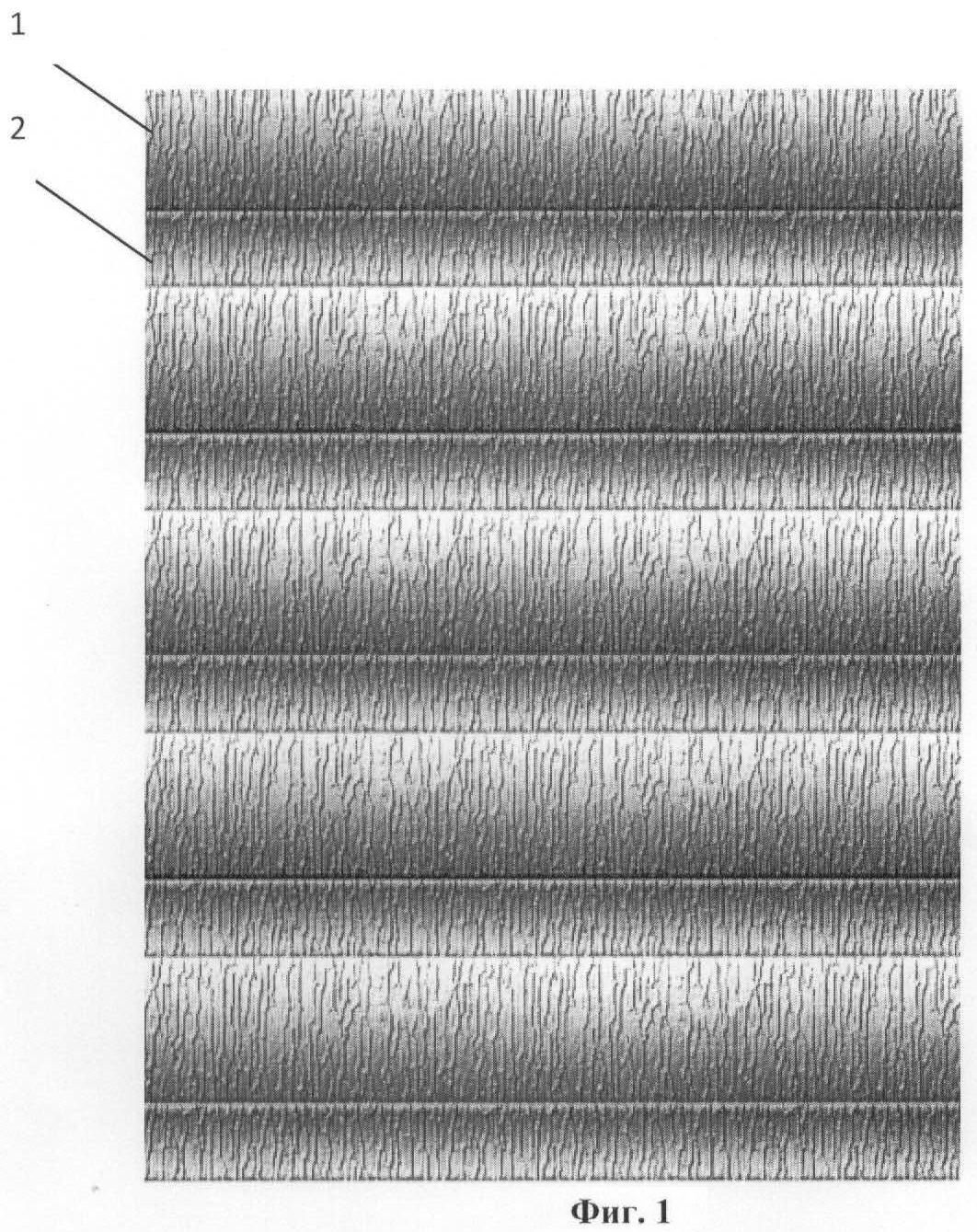

Схематическое изображение многослойного экрана, показанное в качестве примера на фиг.1, содержит пять магнитных слоев 1 и пять немагнитных слоев 2.

В качестве материала немагнитного слоя предпочтительно использовать медь (Cu) или благородные металлы золото, серебро (Ag, Au).

В качестве материала магнитного слоя предпочтительно использовать сплав никель-железо, содержащий 15-25 ат.% железа (Fe). При этом толщина каждого магнитного слоя выбирается в пределах 6-250 мкм.

Также предлагается способ нанесения многослойного электромагнитного покрытия для защиты фотоэлектронных умножителей (ФЭУ). Данный способ заключается в последовательном нанесении методом электролитического осаждения немагнитного и магнитного слоев. При этом осаждение магнитного слоя проводят из электролита, содержащего: NiSO4·7H2O - 180-210 г/л; FeSO4·7H2O - 15-20 г/л; NiCl2·6H2O - 15-20 г/л; MgSO4·7H2O - 50-60 г/л; H3BO3 - 20-30 г/л; KNaC4H4O6·4H2O - 20-30 г/л; сахарин - 1-2 г/л, при плотности катодного тока Дк=20-25 мА/см2, температуре электролита T=30-35°C, кислотности рН=2,2-2,4, анод - никелевый. Осаждение немагнитного слоя (медь) проводят из электролита, содержащего: CuSO4·5H2O - 35-40 г/л; K4P2O7·3H2O - 140-150 г/л; KNaC4H4O6·4H2O - 25-30 г/л; Na2HPO4·12H2O - 90-100 г/л, при Дк=5-7 мА/см2; рН=8,2-8,4; Т=35-40°C, анод - медный.

Электролит для осаждения магнитного слоя готовят следующим образом: в отдельной порции дистиллированной воды при 80°C растворяют H3BO3. В отдельной порции дистиллированной воды растворяют NiSO4·7H2O; NiCl2·6H2O; MgSO4·7H2O при температуре 50°C и интенсивном перемешивании. В отдельной порции воды при температуре 25°C растворяют FeSO4·7H2O; KNaC4H4O6 4H2O. В отдельной порции дистиллированной воды растворяют сахарин при температуре 20°C и добавлении 10% раствора NaOH до полного растворения сахарина. Все растворенные компоненты раствора сливают в одну емкость, доводят до необходимого объема и фильтруют. Кислотность электролита доводят до требуемого значения 25% раствором H2SO4.

Электролит для осаждения немагнитного слоя (медь) готовят следующим образом: в отдельных порциях дистиллированной воды при 50°C растворяют CuSO4·5H2O и K4P2O7·3H2O. Затем раствор K4P2O7·3H2O медленно вливают в раствор CuSO4·5H2O до тех пор, пока белый творожный осадок полностью не растворится. Остальные компоненты - KNaC4H4O6·4H2O и Na2HPO4·12H2O - растворяют в полученном растворе при температуре 50°C и доводят его до необходимого объема. Кислотность электролита доводят до требуемого значения 25% раствором H2SO4.

Заявляемый новый способ получения многослойных экранов по совокупности отличительных признаков дает новый непредвиденный результат и таким образом соответствует критерию существенного отличия.

Пример конкретного осуществления

Осаждение магнитного слоя. Для приготовления раствора берут навески 210 г NiSO4·7H2O; 20 г CoCl2·6H2O; 20 г NaH2PO2·H2O и растворяют их в 500 мл дистиллированной воды при нагревании до 50°C и интенсивном перемешивании, затем в 100 мл воды растворяют 30 г борной кислоты при 80°C. Навески 15 г FeSO4·7H2O, 30 г KNaC4H4O6·4H2O растворяют отдельно в 100 мл дистиллированной воды. 1 г сахарина растворяют в 20 мл дистиллированной воды, причем для полного растворения сахарина по каплям добавляют 10% раствор NaOH. Затем все растворенные компоненты сливают в одну емкость, доводят до 1 литра. Кислотность доводят до рН=2,3 с помощью 25% раствора серной кислоты и фильтруют электролит через фильтровальную бумагу типа «синяя лента».

Осаждение магнитного слоя ведут при температуре 30-35°C и плотности тока Дк=25 мА/см2. За 60 минут осаждается ровное блестящее покрытие толщиной 25 мкм. Осаждение медного слоя. Для приготовления раствора растворяют 35 г CuSO4·5H2O и 145 г K4P2O7·3H2O в 100 мл и 500 мл дистиллированной воды соответственно. Затем раствор пирофосфата натрия при непрерывном перемешивании вливают в раствор CuSO4·5H2O, пока образовавшийся белый творожистый осадок не растворится. Взвешенные соли 95 г Na2HPO4·H2O и 25 г KNaC4H4O6·4H2O растворяют в полученном растворе и доводят его до 1 литра. Затем доводят рН электролита до 8,0 с помощью 25% раствора серной кислоты и фильтруют раствор через фильтровальную бумагу типа «синяя лента».

Осаждение медного слоя ведут при температуре 36°C и плотности тока Дк=5 мА/см2. За 60 минут осаждается ровное полублестящее покрытие толщиной 7 мкм.

Химический состав определен на Оже-спектрометре типа «Perkin-Elmer» PHI-660. Аморфность образцов контролировалась на просвечивающем электронном микроскопе (ПЭМ) «LEO-906E» и на дифрактометре ДРОН-3М в излучении  . Толщина экранов определялась металлографическим методом на оптическом микроскопе «Carl Zeiss mhp-100».

. Толщина экранов определялась металлографическим методом на оптическом микроскопе «Carl Zeiss mhp-100».

Магнитная проницаемость определялась баллистическим методом на многослойных покрытиях цилиндрической формы с толщинами медных слоев от 1 до 25 мкм и магнитных слоев от 6 до 250 мкм, общее количество слоев варьировалось от 2 до 119.

Измерения удельного электросопротивления медных слоев проводились с помощью стандартной мостовой схемы и цифрового вольтметра. В качестве образцов использовались слои меди в виде полосок толщиной 20-30 мкм, длиной 20 мм и шириной 2 мм, к которым подводились токовые и потенциометрические контакты.

Эффективность экранирования (Э) постоянного магнитного поля оценивалась из отношения напряженностей магнитного поля в защищаемой области пространства без экрана (H0) и при его наличии (H):

Э=Н0/Н.

Измерения эффективности экранирования постоянного магнитного поля проводились на цилиндрических образцах длиной 40 мм и диаметром 20 мм с помощью калиброванных датчиков Холла.

Для измерения эффективности экранирования переменного электромагнитного поля использовался способ экранирования полупространства от плоской электромагнитной волны бесконечно плоским электромагнитным экраном. В качестве источника электромагнитной волны использовался генератор прямоугольных импульсов тока Г5-54, от которого сигнал подавался на излучательную катушку. Сигнал, индуцированный в измерительной катушке, измерялся с помощью осциллографа С1-71. При измерении Э образец размещался перпендикулярно падающей электромагнитной волне между расположенными вдоль одной оси излучательной и измерительной катушками.

Изобретение может быть проиллюстрировано несколькими примерами, представленными в таблице 1 (условные обозначения: ρ - удельное электросопротивление медного слоя; µ - магнитная проницаемость магнитного слоя; Э - эффективность экранирования; dнемагн - толщина медного слоя; Σdмагн - общая толщина магнитных слоев; Σdэкрана - общая толщина многослойного экрана; Nмагн/Nнемагн - соотношение количества магнитных и медных слоев; t - время осаждения многослойного экрана), из которых видно, что оптимальными режимами осаждения для получения многослойных экранов являются условия, приведенные в примерах №3, 14. Многослойные экраны, состоящие из 10 слоев магнитного сплава толщиной по 20 мкм и 9 слоев меди толщиной по 20 мкм, осажденные за 10 часов, обеспечивали эффективность экранирования, равную 70 (пример №3). Многослойные экраны, состоящие из 10 слоев магнитного сплава толщиной по 25 мкм и 9 слоев меди толщиной по 20 мкм, осажденные за 11 часов, обеспечивали эффективность экранирования, равную 100 (пример №14). Снижение толщины медного слоя до 1 мкм (пример №2) приводит к повышению удельного электросопротивления и снижению экранирующего эффекта до значения Э=20. При выходе за нижнюю границу по толщине немагнитного слоя (пример 1) эффективность экранирования снижается до значения 16 и не превосходит прототип. При увеличении толщины медного слоя выше 20 мкм удельное электросопротивление и экранирующий эффект многослойного покрытия практически не изменяются. Однако при dнемагн=25 мкм и количестве медных слоев, равном 9 (пример №4), общая толщина экрана увеличивается на 45 мкм и время его формирования возрастает до 12 часов. В связи с этим верхней границей по толщине медного слоя выбрана величина dнемагн=25 мкм, использовать экраны с толщиной dнемагн>25 мкм и временем осаждения 13 часов (пример №5) нецелесообразно.

При использовании магнитных слоев суммарной толщиной Σdмагн=150 мкм (пример №7), меньшей, чем у оптимальных образцов (примеры №3,14), магнитная проницаемость и эффективность экранирования многослойного экрана уменьшаются. При использовании многослойного экрана с величиной Σdмагн=300 мкм (пример №8) экранирующая способность не становится выше, чем у экранов с величиной Σdмагн=250 мкм (пример №14). Однако общая толщина экрана увеличивается на 50 мкм и время, необходимое для его формирования, до 12 часов. Поэтому создавать многослойные экраны с Σdмагн>300 мкм и временем осаждения 13 часов (пример №9) с практической точки зрения нецелесообразно.

Общее количество магнитных и медных слоев в многослойном экране должно составлять не менее 3. Поскольку магнитная структура, содержащая менее 2 слоев, не является многослойной и не обладает такими отличительными признаками, по отношению к однослойным, как снижение потерь на гистерезис, ослабление эффектов сползания доменных границ, повышенной магнитной проницаемостью. Однако при низком значении Nмагн+Nнемагн=3, составляющая эффекта экранирования, определяемая ослаблением электромагнитной волны за счет отражения на границах раздела между слоями, снижается (пример №11). При выходе за нижнюю границу по соотношению Nмагн/Nнемагн экран, содержащий 1 слой магнитного материала и 1 слой меди, не является многослойным (пример №10). При постоянном значении суммарной толщины многослойного экрана и увеличении соотношения Nмагн/Nнемагн более чем 10/9 эффективность экранирования увеличивается незначительно. Однако при этом возрастают время и трудозатраты, необходимые для формирования многослойной структуры, поскольку каждый из слоев осаждается в отдельной ванне при своих режимах электролиза. Верхняя граница соотношения Nмагн/Nнемагн установлена на уровне 50/49 (пример №12), поскольку при более высоких соотношениях Nмагн/Nнемагн (пример №13) не достигается положительный эффект, а временные и трудовые затраты увеличиваются, что нецелесообразно.

Таким образом, изобретение позволяет получать многослойные электромагнитные экраны, состоящие из магнитных слоев на основе сплава никель-железо и разделительных медных слоев, отвечающих совокупности требований, предъявляемых к защитным покрытиям от внешнего электромагнитного излучения.

|