Результат интеллектуальной деятельности: РЕАКТОРНАЯ СИСТЕМА, АБСОРБЕНТ И СПОСОБ ОСУЩЕСТВЛЕНИЯ РЕАКЦИИ В ПОДАВАЕМОМ МАТЕРИАЛЕ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к реакторной системе, абсорбенту и способу осуществления реакции в подаваемом материале, в котором используется изобретенная реакторная система.

Уровень техники

При осуществлении химических процессов в промышленном масштабе используются такие компоненты сырьевого потока, которые, обычно, содержат небольшое количество примесей даже после осуществления их очистки. Это небольшое количество примесей, все еще остающееся в сырьевом потоке, в ходе реакции может действовать как каталитический яд, оказывая негативное воздействие на эффективность катализатора. Особую обеспокоенность вызывают следовые количества серы, галогенов, фосфора, мышьяка и селена, которые в качестве примесей могут присутствовать в сырьевом потоке. Катализаторы, представляющие собой металлы или благородные металлы, как правило, чувствительны к отравлению катализатора этими элементами, например, известно, что многие металлы образуют сульфиды, даже когда сера присутствует в сырьевом потоке в количестве, меньшем чем несколько частей на миллион. К процессам, в которых в качестве катализатора используется металл или благородный металл, относятся, помимо прочего, реакции аммоксидирования, реакции дегидрогенизации, реакции каталитического реформинга и реакции окисления, в том числе частичного окисления олефинов с образованием олефиноксидов, таких как этиленоксид. Обычно эти реакции сильно экзотермичны и, как правило, осуществляются в вертикальном кожухотрубном теплообменнике, включающем множество реакционных трубок, окруженных жидким теплоносителем, в каждой из которых имеется насадочный слой твердых частиц катализатора. При производстве олефиноксидов, таких как этиленоксид, для превращения этилена и кислорода в этиленоксид используют катализаторы на основе серебра. Эти катализаторы на основе серебра особенно чувствительны к отравлению катализатора, даже если примеси присутствуют в количестве порядка нескольких частей на миллиард. Отравление катализатора снижает его эффективность, в частности селективность или активность, сокращает период времени, в течение которого катализатор может оставаться в реакционной емкости перед заменой отравленного катализатора на свежий.

Типичные серосодержащие примеси, присутствующие в сырьевом потоке, могут включать, помимо прочего, сероводород, карбонилсульфид, меркаптаны и органические сульфиды. Типичные галлогенсодержащие примеси, присутствующие в сырьевом потоке, могут включать, помимо прочего, фреоны или галогенированные углеводороды. В реакциях эпоксидирования дополнительные примеси могут включать фосфор, мышьяк, селен, ацетилен, монооксид углерода. Источником серы, фосфора, мышьяка и селена, присутствующих в сырьевом потоке в виде примесей, могут быть углеводороды, такие как олефины, или насыщенные углеводороды, такие как метан или этан. Источником галогенов, присутствующих в сырьевом потоке в виде примесей, может быть источник кислорода, такой как воздух или высокочистый кислород.

Уже давно прилагаются усилия, направленные на усовершенствования процесса эпоксидирования олефинов. Как выход из положения предложены различные улучшенные конструкции реакционной емкости.

Например, в US 6939979 описано использование обработанного щелочным металлом инертного компонента, являющегося разбавителем катализатора и расположенного в верхней части реакционных трубок. В результате обработки инертного компонента щелочным металлом уменьшается разложение этиленоксида на инертном компоненте, тем самым повышается селективность по отношении к этиленоксиду. Однако размещение инертного материала выше по потоку относительно катализатора не дает значительного снижения количества примесей, присутствующих в подаваемом материале и могущих отравлять катализатор.

Таким образом, несмотря на уже достигнутые усовершенствования, существует потребность в реакторной системе и способе осуществления реакции, позволяющих еще более повысить эффективность катализатора, в частности увеличить период времени, в течение которого катализатор может оставаться в реакционной емкости перед заменой на свежий катализатор.

Сущность изобретения

Настоящим изобретением обеспечивается реакторная система, включающая:

- одну или более зон очистки, в которой имеется абсорбент, содержащий серебро, щелочной или щелочноземельный металл и материал-подложку с площадью поверхности более 20 м2/г, и

- реакционную зону, в которой имеется катализатор, каковая реакционная зона расположена ниже по потоку от одной или более зон очистки.

Изобретением также обеспечивается способ осуществления реакции в подаваемом материале, содержащем один или более компонентов подаваемого материала, включающий углеводород, каковой способ включает:

- приведение в контакт одного или более компонентов подаваемого материала с абсорбентом, содержащим серебро, щелочной или щелочноземельный металл и материал-подложку с площадью поверхности более 20 м2/г, с целью снижения количества одной или более примесей в компонентах подаваемого материала; и

- последующее приведение в контакт этих компонентов подаваемого материала с катализатором с целью получения продукта реакции.

В одном из вариантов осуществления изобретения углеводород в подаваемом материале содержит олефин, а подаваемый материал дополнительно содержит кислород, являющийся компонентом подаваемого материала, продуцирующим содержащий олефиноксид продукт реакции.

Настоящим изобретением также обеспечивается абсорбент для удаления одной или более примесей из одного или более компонентов подаваемого материала, причем абсорбент содержит серебро, щелочной или щелочноземельный металл и материал-подложку с площадью поверхности более 20 м2/г.

Кроме того, изобретением обеспечивается способ получения 1,2-диола, эфира 1,2-диола, 1,2-карбоната или алканоламина, включающий получение олефиноксида способом настоящего изобретения и преобразование этого олефиноксида в 1,2-диол, простой эфир 1,2-диола, 1,2-карбонат или алканоламин.

Краткое описание чертежей

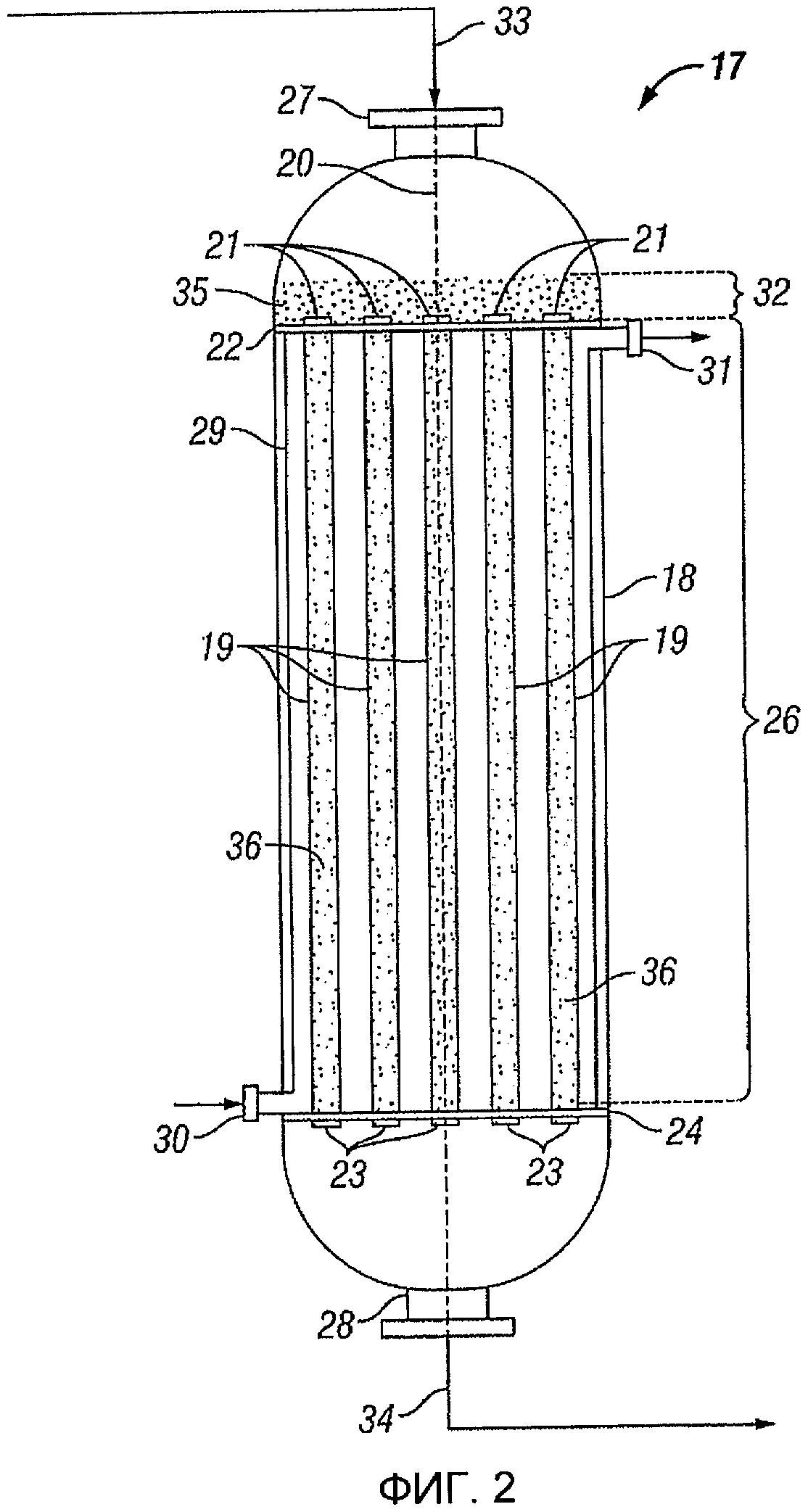

На фиг.1 представлено схематическое изображение реакторной системы, соответствующей одному из вариантов осуществления настоящего изобретения и включающей зону очистки, в которой имеется абсорбент, расположенный вне реакционной емкости.

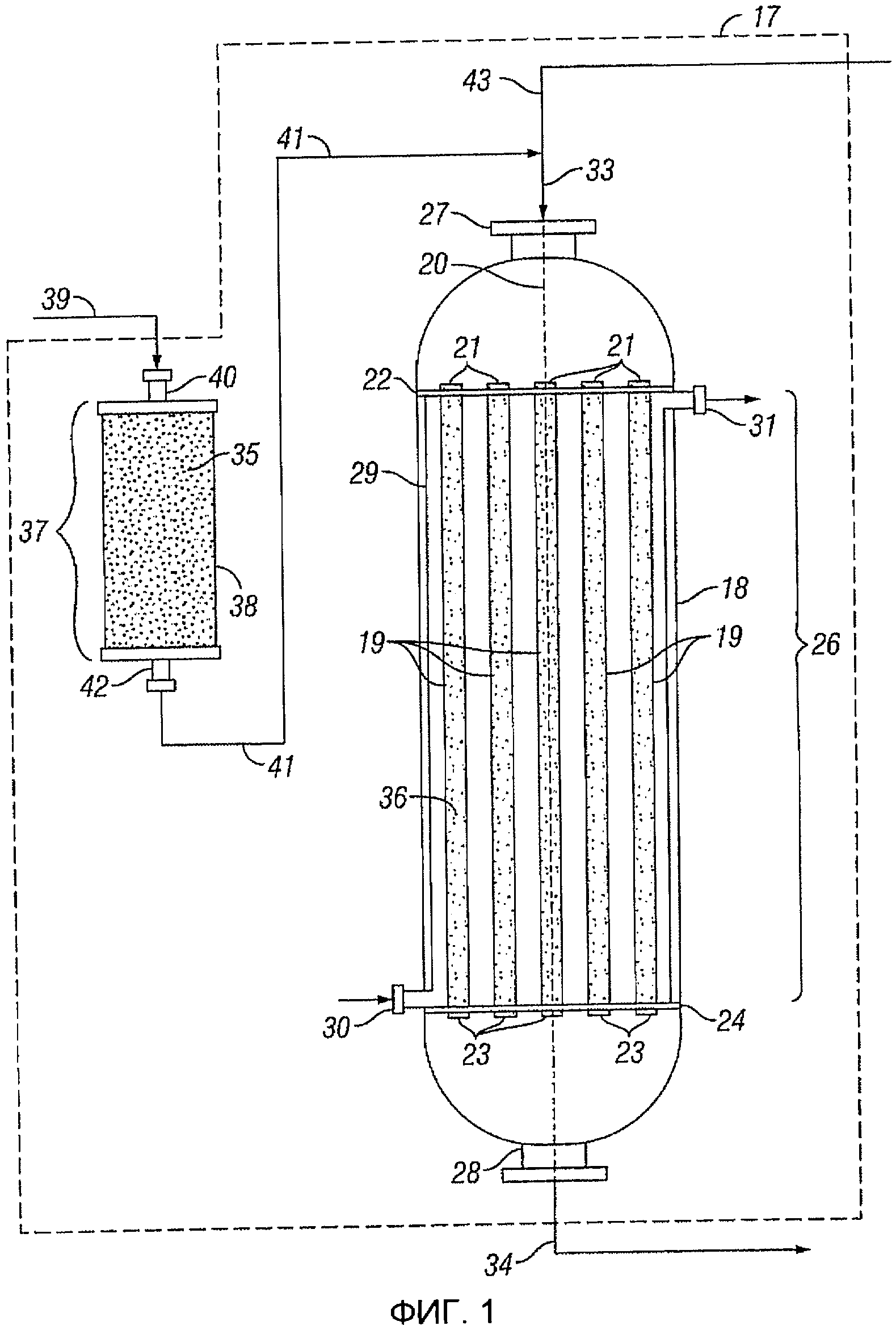

На фиг.2 представлено схематическое изображение реакторной системы, соответствующей одному из вариантов осуществления настоящего изобретения и включающей зону очистки, в которой имеется абсорбент, расположенный внутри реакционной емкости выше по потоку от реакционных трубок.

Подробное описание изобретения

Было обнаружено, что абсорбент, содержащий серебро, щелочной или щелочноземельный металл и материал-подложку с площадью поверхности более 20 м2/г, может существенно уменьшать количество примесей, в том числе серо- и галогенсодержащих примесей, в компонентах подаваемого материала. В результате снижения количества примесей, действующих как катализаторные яды, повышается эффективность катализатора, в частности селективность или активность катализатора, а также период времени, в течение которого катализатор может оставаться в реакторной системе. Неожиданно, что данный абсорбент обладает улучшенными характеристиками в отношение снижения количества примесей в подаваемом материале по сравнению с обычным катализатором эпоксидирования на основе серебра, изготовленным с использованием подложек с типичной площадью поверхности, самое большее, 10 м2/г.

Используемые в настоящем документе термины «по существу, вертикальный» и «по существу, горизонтальный» понимаются как включающие небольшие отклонения от строго вертикального или строго горизонтального положения относительно центральной продольной оси реакционной емкости, в частности, подразумевается, что эти термины охватывают колебания в диапазоне от 0 до 20 градусов от строго вертикального или горизонтального положения. Строго вертикальное положение устанавливается вдоль центральной продольной оси реакционной емкости.

Используемый в настоящем документе термин «по существу, параллельный» понимается как включающий небольшие отклонения от строго параллельного положения относительно центральной продольной оси реакционной емкости, в частности, подразумевается, что этот термин охватывает колебания в диапазоне от 0 до 20 градусов от строго параллельного положения относительно центральной продольной оси реакционной емкости.

В описании сделаны ссылки на фиг.1, где представлено схематическое изображение реакторной системы (17), включающей реакционную емкость в виде кожухотрубного теплообменника с, по существу, вертикальной емкостью (18) и множеством реакционных трубок (19) с открытыми концами, расположенных, по существу, параллельно центральной продольной оси (20) реакционной емкости (18). Верхние концы (21) реакционных трубок (19) соединены с, по существу, горизонтальной верхней трубной решеткой (22), а нижние концы (23) реакционных трубок (19) соединены с, по существу, горизонтальной нижней трубной решеткой (24). Верхняя трубная решетка (22) и нижняя трубная решетка (24) опираются на внутреннюю стенку реакционной емкости (18). Множество реакционных трубок (19) образуют реакционную зону (26), в которой имеется катализатор (36). Катализатор (36) в реакционных трубах (19) поддерживается опорным элементом для катализатора (не показан), расположенным в нижних концах (23) реакционных трубок (19).

Компоненты подаваемого материала, такие как углеводороды, поступают в реакционную емкость (18) через одно (или более) входное отверстие, такое как входное отверстие (27), сообщающееся по текучей среде с верхними концами (21) реакционных трубок (19). Продукт реакции (34) выходит из реакционной емкости (18) через одно (или более) выходное отверстие, такое как выходное отверстие (28), сообщающееся по текучей среде с нижними концами (21) реакционных трубок (19). Жидкий теплоноситель поступает в камеру (29) теплообмена через одно (или более) входное отверстие, такое как входное отверстие (30), и выходит через одно (или более) выходное отверстие, такое как выходное отверстие (31). Камера (29) теплообмена может быть снабжена отражательными перегородками (не показаны), направляющими жидкий теплоноситель в камере (29) теплообмена.

Реакционная система (17) включает зону очистки (37), заключенную внутри отдельной емкости (38) очистки, расположенной выше по потоку и вне реакционной емкости (18). В зоне очистки (37) размещен абсорбент (35). Один (или более) подлежащий обработке компонент подаваемого материала (39) поступает в отдельную камеру очистки (38) через входное отверстие (40), обработанные компоненты подаваемого материала (41) выходят из отдельной камеры очистки (38) через выходное отверстие (42). После этого обработанные компоненты подаваемого материала поступают в реакционную емкость (18) вместе с любыми другими дополнительными компонентами подаваемого материала (43) в виде подачи (33) через входное отверстие (27).

На фиг.2 представлено схематическое изображение реакторной системы (17), включающей реакционную емкость в виде кожухотрубного теплообменника с емкостью (18), подобной той, что показано на фиг.1, за исключением того, что зона очистки (32), включающая абсорбент (35), расположена внутри реакционной емкости (18) и выше по потоку от реакционных трубок (19).

Реакционная емкость согласно настоящему изобретению может представлять собой любую реакционную емкость, используемую для осуществления реакции в подаваемом материале, содержащем один или более компонентов. Реакционная емкость может включать одну или более реакционных труб с открытыми концами. Реакционная емкость, предпочтительно, может включать множество реакционных трубок. Реакционные трубы могут быть любого размера. Подходящая реакционная труба может иметь внутренний диаметр, самое большее, 5 м (метров), в частности, самое большее, 1 м. Подходящая реакционная труба может иметь длину, по меньшей мере, 1 м, в частности, по меньшей мере, 5 м. Подходящая реакционная труба может иметь длину, самое большее, 50 м, в частности, самое большее, 30 м.

Реакционная емкость, предпочтительно, представляет собой кожухотрубный теплообменник, включающий множество реакционных трубок. Реакционные трубы могут иметь внутренний диаметр, предпочтительно, в диапазоне от 15 до 80 мм, более предпочтительно от 20 до 75 мм, наиболее предпочтительно от 25 до 70 мм. Реакционные трубы могут иметь длину, предпочтительно в диапазоне от 5 до 20 м, более предпочтительно от 10 до 15 м. Данный кожухотрубный теплообменник может включать от 1000 до 20000 реакционных трубок, в частности от 2500 до 15000 реакционных трубок.

Одна (или более) реакционная труба располагается, по существу, параллельно центральной продольной оси реакционной емкости и окружена кожухом, предназначенным для вмещения жидкого теплоносителя (то есть в межтрубном пространстве кожухотрубного теплообменника). Жидкий теплоноситель в камере теплообмена может представлять собой любую текучую среду, пригодную для теплопередачи, например воду или органический материал, пригодный для осуществления теплообмена. Этот органический материал может представлять собой масло или керосин. Верхние концы одной или более реакционных труб соединены с, по существу, горизонтальной верхней трубной решеткой и имеют жидкостное соединение с одним или более входными отверстиями реакционной емкости, а нижние концы одной или более реакционных труб соединены с, по существу, горизонтальной нижней трубной решеткой и имеют жидкостное соединение с одним или более выходными отверстиями реакционной емкости (то есть трубным пространством кожухотрубного теплообменника). В реакционной емкости имеется реакционная зона, содержащая насадочный слой частиц катализатора. Слой катализатора размещен внутри одной или более реакционных труб.

Очистка компонентов подаваемого материала осуществляется в одной (или более) зоне очистки, расположенной вне реакционной емкости, или в зоне очистки, расположенной внутри реакционной емкости.

В одном из вариантов осуществления изобретения одна или более зон очистки расположены вне реакционной емкости (то есть отдельно от реакционной емкости). Различные компоненты подаваемого материала могут быть поданы в отдельные зоны очистки. Зона очистки может включать одну или более отдельных камер очистки, в каждой из которых имеется насадочный слой абсорбента. Одна или более камер очистки расположены выше по потоку от реакционной емкости. Насадочный слой абсорбента может быть любой высоты. Зона очистки может включать две или более отдельных камер очистки. Две или более камер очистки могут быть расположены параллельно и снабжены соответствующими переключателями, позволяющими переключать технологический поток между этими камерами очистки, поддерживая, таким образом, непрерывное проведение процесса. Пригодные переключатели, которые могут быть использованы в данном варианте осуществления изобретения, известны специалистам в этой области.

В одном из вариантов осуществления изобретения реакционная емкость может заключать в себе зону очистки, содержащую насадочный слой абсорбента и расположенную выше по потоку от одной или более реакционных труб например расположенную поверх верхней трубной решетки и реакционных трубок в свободном пространстве в верхней части реакционной емкости. В этом варианте осуществления изобретения насадочный слой абсорбента может иметь высоту, по меньшей мере, 0,05 м, в особенности, по меньшей мере, 0,075 м, конкретнее, по меньшей мере, 0,1 м, а именно, по меньшей мере, 0,15 м. В данном варианте осуществления изобретения насадочный слой абсорбента может иметь высоту, самое большее, 2 м, в особенности, самое большее, 1 м, конкретнее, самое большее, 0,5 м.

Реакционная емкость заключает в себе реакционную зону, содержащую слой катализатора. При обычном осуществлении на практике настоящего изобретения большая часть слоя катализатора образована частицами катализатора. Выражение «большая часть» подразумевает, что отношение веса частиц катализатора к весу всех частиц, содержащихся в слое катализатора, составляет, по меньшей мере, 0,50, в частности, по меньшей мере, 0,8, предпочтительно, по меньшей мере, 0,85, более предпочтительно, по меньшей мере, 0,9. Частицы, отличные от частиц катализатора, которые могут содержаться в слое катализатора, представляют собой, например, инертные частицы; однако предпочтительно, чтобы такие другие частицы в слое катализатора не присутствовали. Слой катализатора поддерживается в одной или более реакционных трубах опорным элементом для катализатора, расположенным в нижних концах реакционных трубок. Этот опорный элемент может включать сетку или пружину.

Слой катализатора может иметь любую высоту. Является адекватным, если слой катализатора имеет высоту, составляющую 100% длины реакционной трубы. Слой катализатора может надлежащим образом иметь высоту, самое большее, 95% или, самое большее, 90% или, самое большее, 85% или, самое большее, 80% длины реакционной трубы. Слой катализатора может надлежащим образом иметь высоту, по меньшей мере, 10% длины реакционной трубы, в частности, по меньшей мере, 25%, конкретнее, по меньшей мере, 50% длины реакционной трубы.

Одна или более реакционных труб могут также включать в себя отдельный слой частиц инертного материала для, например, теплообмена с сырьевым потоком. Одна или более реакционных труб могут также содержать другой такой отдельный слой инертного материала для, например, теплообмена с продуктом реакции. В качестве альтернативы, вместо слоя инертного материала могут быть использованы металлические вставки в форме стержней. Более подробное описание таких вставок можно найти по ссылке на US 7132555, включаемый в настоящее описание путем ссылки.

Настоящим изобретением также обеспечивается способ осуществления реакции в подаваемом материале, содержащем один или более компонентов подаваемого материала, включающий углеводород, путем обеспечения реакторной системы в соответствии с настоящим изобретением; уменьшения количества примесей в одном или более указанных компонентах подаваемого материала путем осуществления контакта указанного компонента подаваемого материала с абсорбентом с получением обработанного компонента подаваемого материала; последующего осуществления реакции в подаваемом материале, содержащем один или более обработанных компонентов подаваемого материала, путем осуществления контакта этого подаваемого материала с катализатором с получением продукта реакции. Используемый в настоящем документе термин «продукт реакции» относится к текучей среде, выходящей из выходного отверстия реакционной емкости. К процессам, при проведении которых реакцию в подаваемом материале осуществляют в присутствии содержащего металл катализатора, относятся, помимо прочего, аммоксидирование, дегидрогенизация, реформинг и окисление, в особенности частичное окисление, такое как эпоксидирование олефинов с образованием олефиноксидов. Специалисты в данной области могут подобрать подходящий катализатор и условия реакции для рассматриваемого процесса.

В том варианте осуществления изобретения, в котором одна или более зон очистки расположены вне реакционной емкости, температура абсорбента в одной или более зонах очистки может соответствовать диапазону от 0 до 350°С, в частности от 15 до 320°С, конкретнее от 20 до 300°С. Когда процесс осуществляют при низкой температуре, любые примеси ацетилена необходимо удалить из компонентов подаваемого материала до осуществления контакта с абсорбентом с целью сведения к минимуму образования ацетиленидов. В данном варианте осуществления изобретения, если нужно уменьшить содержание в одном или более компонентах подаваемого материала галогенсодержащих примесей, является особенно предпочтительным, чтобы температура абсорбента соответствовала диапазону от 190 до 350°С, в частности от 200 до 320°С, конкретнее от 210 до 270°С. Галогенсодержащие примеси удаляют из одного или более компонентов подаваемого материала, предпочтительно, перед его подачей в реакционную емкость, поскольку подаваемый материал, поступающий в реакционную емкость, может содержать один или более галогенсодержащих компонентов подаваемого материала, такой как галоидорганический модификатор реакции. Для снижения количества галогенсодержащих примесей в компонентах подаваемого материала является предпочтительным проводить обработку компонентов подаваемого материала, выполняющих в данном процессе роль реагентов, отдельно, например, отдельно обрабатывать такой компонент подаваемого материала, как кислород, по существу, не содержащий углеводородов, и такой компонент подаваемого материала, как углеводород, по существу, не содержащий кислород. Выражение «по существу, не содержащий углеводородов» означает, что данный компонент содержит, самое большее, 0,5% мол. углеводорода относительного данного компонента. Выражение «по существу, не содержащий кислород» означает, что данный компонент содержит, самое большее, 0,5% мол. кислорода относительного данного компонента. Такие компоненты, как углеводород или кислород, могут, кроме того, содержать дополнительные компоненты подаваемого материала, такие как инертные разбавители. Обработки смеси являющихся реагентами компонентов подаваемого материала при высоких температурах следует избегать, поскольку это может привести к горению данных компонентов подаваемого материала.

В том варианте осуществления изобретения, в котором зона очистки расположена внутри реакционной емкости, температура абсорбента в зоне очистки может составлять, по меньшей мере, 90°С, в частности, по меньшей мере, 130°С, конкретнее, по меньшей мере, 150°С и, самое большее, 180°С, в частности, самое большее, 175°С, конкретнее, самое большее, 170°С. В данном варианте осуществления изобретения температура абсорбента может соответствовать диапазону от 130 до 180°С, предпочтительно от 150 до 175°С. Когда абсорбент находится внутри реакционной емкости, более высокие температуры исключены, поскольку тогда абсорбент может удалять нужные галогенсодержащие компоненты подаваемого материала, например галоидорганический модификатор реакции, и вызывать горение являющихся реагентами компонентов подаваемого материала, например горение олефина в присутствии кислорода.

Температура реакции в реакционной зоне может составлять, по меньшей мере, 130°С, в частности, по меньшей мере, 150°С, конкретнее, по меньшей мере, 180°С, а именно, по меньшей мере, 200°С. Температура реакции может составлять, самое большее, 350°С, в частности, самое большее, 325°С, конкретнее, самое большее, 300°С. Температура реакции может соответствовать диапазону от 150 до 350°С, предпочтительно от 180 до 300°С.

Материал реакции, подаваемый в реакционную емкость, содержит один или более компонентов подаваемого материала. Компоненты подаваемого материала могут включать, помимо прочего, углеводород, кислород, модификатор реакции, инертный разбавитель и рециркулируемый поток.

Углеводород, присутствующий в подаваемом материале реакции, может выполнять функцию реагента или разбавителя. Этот углеводород может представлять собой ненасыщенный углеводород или насыщенный углеводород. Насыщенный углеводород может быть подобран из группы, в которую входят метан, этан, пропан, бутан, пентан, гексан, гептан, октан, нонан, декан, ундекан, додекан и их смеси. В частности, насыщенный углеводород может быть подобран из группы, в которую входят метан, этан, пропан и их смеси, предпочтителен метан. Насыщенные углеводороды являются обычными газообразными разбавителями, особенно в случае процесса эпоксидирования, и могут представлять собой существенный источник примесей подаваемого материала реакции, в частности серосодержащих примесей.

Ненасыщенный углеводород может выполнять функцию реагента и может включать любой олефин, такой как ароматический олефин, например стирол, или диолефин с сопряженными или несопряженными двойными связями, например, 1,9-декадиен или 1,3-бутадиен. Предпочтительно, олефин представляет собой моноолефин, например, 2-бутен или изобутен. Более предпочтительно, олефин представляет собой моно-α-олефин, например, 1-бутен или пропилен. Наиболее предпочтительно, если олефин - это этилен. Является адекватным, если используются смеси олефинов.

Олефин может быть получен из различных источников, включая, помимо прочего, потоки нефтепереработки, такие как образующиеся в результате термического крекинга, каталитического крекинга, гидрокрекинга или реформинга, фракции природного газа, нафту и органические оксигенаты, такие как спирты. Обычно спирты получают путем ферментации различных биоматериалов, включая, помимо прочего, сахарный тростник, паточный сироп, свекловичный сок, мелассу и другие материалы на основе крахмала. Олефин, такой как этилен, полученный из спирта, произведенного путем ферментации, может быть особенно серьезным источником серосодержащих примесей.

Углеводород может присутствовать в подаваемом материале реакции в количестве, по меньшей мере, 1% мол. относительно всего подаваемого материала реакции, в частности, по меньшей мере, 5% мол., конкретнее, по меньшей мере, 15% мол., а именно, по меньшей мере, 20% мол. в том же отношении. Углеводородный материал может присутствовать в подаваемом материале реакции в количестве, самое большее, 95% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 90% мол., конкретнее, самое большее, 80% мол., а именно, самое большее, 75% мол. в том же отношении.

Ненасыщенный углеводород может присутствовать в количестве, по меньшей мере, 0,5% мол. относительно всего подаваемого материала реакции, в частности, по меньшей мере, 1% мол., конкретнее, по меньшей мере, 15% мол., а именно, по меньшей мере, 20% мол. в том же отношении. Ненасыщенный углеводород может присутствовать в количестве, самое большее, 80% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 70% мол., конкретнее, самое большее, 60% мол. в том же отношении.

Насыщенный углеводород может присутствовать в количестве, по меньшей мере, 1% мол. относительно всего подаваемого материала реакции, в частности, по меньшей мере, 10% мол., конкретнее, по меньшей мере, 20% мол., а именно, по меньшей мере, 30% мол. в том же отношении. Насыщенный углеводород может присутствовать в количестве, самое большее, 80% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 75% мол., конкретнее, самое большее, 70% мол. в том же отношении.

Подаваемый материал реакции также может содержать кислород, являющийся реагентом. Источник кислорода может включать воздух и/или высокочистый кислород. Кислород может присутствовать в количестве, по меньшей мере, 0,5% мол. относительно всего подаваемого материала реакции, в частности, по меньшей мере, 1% мол., конкретнее, по меньшей мере, 2% мол., а именно, по меньшей мере, 5% мол. относительно всего подаваемого материала реакции. Кислород может присутствовать в количестве, самое большее, 25% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 20% мол., конкретнее, самое большее, 15% мол., а именно, самое большее, 12 % мол. относительно всего подаваемого материала реакции.

Абсорбент содержит серебро, щелочной или щелочноземельный металл и материал-подложку. Безотносительно к какой-либо теории полагают, что абсорбент уменьшает количество примесей в подаваемом материале в результате химического или физического взаимодействия, включая, помимо прочего, реакцию с примесями и абсорбцию примесей. Этот абсорбент может быть получен путем совместного измельчения компонентов абсорбента. Дальнейшее описание подобных способов совместного измельчения можно найти по ссылке на US 2006/0036104, включаемый в настоящее описание путем ссылки. Предпочтительно, серебро и щелочные или щелочноземельные металлы осаждают на материал-подложку способом пропитки. Дальнейшее описание подобных способов пропитки можно найти по ссылке на US-А-5380697, US-А-5739075, ЕР-А-266015 и US-В-6368998, каковые способы включаются в настоящее описание путем ссылки. Способы осаждения серебра на материал-подложку включают пропитку подложки соединением серебра, содержащим катионное серебро или серебро в виде комплекса, и осуществление восстановления с образованием частиц металлического серебра. Надлежащим образом для осаждения серебра на материал-подложку могут быть использованы дисперсии серебра, например золи серебра.

Восстановление катионного серебра до металлического серебра может быть выполнено на стадии, в ходе которой происходит сушка абсорбента, поэтому восстановление как таковое не требует отдельной производственной стадии. Это имеет место, если содержащий серебро раствор для пропитки содержит также восстановитель, например, оксалат, лактат или формальдегид.

Абсорбент может содержать серебро в количестве, по меньшей мере, 5 г/кг, предпочтительно, по меньшей мере, 100 г/кг, более предпочтительно, по меньшей мере, 150 г/кг, наиболее предпочтительно, по меньшей мере, 200 г/кг относительно веса абсорбента. Абсорбент содержит серебро в количестве, предпочтительно, от 5 до 500 г/кг, более предпочтительно от 150 до 400 г/кг, например 105 г/кг, или 120 г/кг, или 190 г/кг, или 250 г/кг, или 350 г/кг в том же отношении. В контексте настоящего документа, если не указано иное, под весом абсорбента подразумевается общий вес абсорбента, включая вес материала-подложки.

Материал-подложка может быть подобрана из группы, в которую входят оксид алюминия, оксид титана, оксид циркония, оксид кремния, активированный уголь или их смеси. Предпочтительным материалом-подложкой может быть оксид алюминия, в частности гамма-алюмоксид. Материал-подложка обладает площадью поверхности более 20 м2/г, предпочтительно, по меньшей мере, 25 м2/г, более предпочтительно, по меньшей мере, 50 м2/г, наиболее предпочтительно, по меньшей мере, 75 м2/г, в частности, по меньшей мере, 100 м2/г, конкретнее, по меньшей мере, 125 м2/г. Материал-подложка обладает площадью поверхности, самое большее, 1200 м2/г, предпочтительно, самое большее, 300 м2/г, более предпочтительно, самое большее, 200 м2/г, наиболее предпочтительно, самое большее, 175 м2/г.

Размер и форма материала-подложки для настоящего изобретения не имеют решающего значения, возможна форма больших кусков, малых кусков, цилиндров, колец, сфер, вагонных колес, таблеток, трехдольная форма и т.п. с размером, соответствующим применению в неподвижном слое катализатора, например, от 2 мм до 30 мм.

Абсорбент может иметь количество серебра относительно площади поверхности материала-подложки (то есть концентрацией серебра) менее 0,025 г Ag/м2, предпочтительно, самое большее, 0,01 г Ag/м2, более предпочтительно, самое большее, 0,005 г Ag/м2. Абсорбент может иметь концентрацию серебра, по меньшей мере, 1×10-5 г Ag/м2, предпочтительно, по меньшей мере, 5×10-5 г Ag/м2, более предпочтительно, по меньшей мере, 1×10-4 г Ag/м2. Является предпочтительным, чтобы абсорбент имел концентрацию серебра, более низкую, чем концентрация переходного металла (то есть золота, серебра, платины, палладия и т.п.) в катализаторе.

Абсорбент, предназначенный для использования в настоящем изобретении, содержит щелочной или щелочноземельный металл. Предпочтительно, щелочной металл может быть подобран из группы, в которую входят натрий, калий, литий, рубидий, цезий и их сочетания, в частности, представляет собой натрий. Предпочтительно, щелочноземельный металл может быть подобран из группы, в которую входят кальций, магний, стронций, барий и их сочетания. Щелочной металл может быть надлежащим образом обеспечен в форме соли или основания. Пригодные соли щелочного металла могут включать, помимо прочего, нитраты, оксалаты, цитраты, ацетаты, карбонаты и т.п. Предпочтительно, щелочной металл может присутствовать в форме гидроксида, карбоната или бикарбоната. Щелочноземельный металл может быть надлежащим образом обеспечен в форме соли или основания. Пригодные соли щелочноземельного металла могут включать, помимо прочего, нитраты, оксалаты, цитраты, ацетаты, карбонаты и т.п. Предпочтительно, щелочноземельный металл может присутствовать в форме гидроксида. Безотносительно к какой-либо теории полагают, что щелочные или щелочноземельные металлы уменьшают количество кислотных центров, имеющихся на поверхности материала-подложки, которые могут вступать в реакцию с углеводородом, таким как олефин, с образованием в подаваемом материале нежелательных побочных продуктов. Щелочные или щелочноземельные металлы могут присутствовать в общем количестве, по меньшей мере, 0,1 ммоль/кг, более типично, по меньшей мере, 1 ммоль/кг, в частности, по меньшей мере, 10 ммоль/кг, конкретнее, по меньшей мере, 50 ммоль/кг, а именно, по меньшей мере, 100 ммоль/кг, рассчитанном как общее количество данного элемента относительно веса абсорбента. Щелочные или щелочноземельные металлы могут присутствовать в количестве, самое большее, 5000 ммоль/кг, предпочтительно, самое большее, 500 ммоль/кг, более предпочтительно, самое большее, 300 ммоль/кг, рассчитанном как общее количество данного элемента относительно веса абсорбента.

Серосодержащие примеси могут включать, помимо прочего, сероводород, карбонилсульфид, меркаптаны, органические сульфиды и их сочетания. Меркаптаны могут включать метантиол или этантиол. Органические сульфиды могут включать ароматические сульфиды или алкилсульфиды, такие как диметилсульфид. Меркаптаны и органические сульфиды, особенно органические сульфиды, представляют наибольшие трудности с точки зрения удаления этих серосодержащих примесей из подаваемого материала. В обработанных компонентах подаваемого материала количество серосодержащих примесей может составлять, самое большее, 50% вес. от общего количества серосодержащих примесей, присутствующих в необработанных компонентах подаваемого материала, предпочтительно, самое большее, 25% вес., более предпочтительно, самое большее, 1% вес. в том же отношении.

Галогенсодержащие примеси могут включать фреоны, галогенированные углеводороды и их сочетания. Фреоны могут включать, помимо прочего, CF2Cl2, CF3Cl и CF3Br. Галогенированные углеводороды могут включать, помимо прочего, тетрахлорэтилен. В компонентах подаваемого материала, обработанных при высокой температуре, количество галогенсодержащих примесей может составлять, самое большее, 50% вес. от общего количества галогенсодержащих примесей, присутствующих в необработанных компонентах подаваемого материала, предпочтительно, самое большее, 40% вес., более предпочтительно, самое большее, 10% вес. в том же отношении.

После этого подаваемый материал реакции, содержащий один или более обработанных компонентов подаваемого материала, приводят в контакт с катализатором в условиях данного процесса с целью получения продукта реакции. Катализатор может содержать металл, подбираемый из группы IB, группы VIB, группы VIIB, группы VIIIB и их сочетания Периодической таблицы элементов (описанной в версии CAS Периодической таблицы элементов в “CRC Handbook of Chemistry and Physics”, 69-е изд. (CRC Press Inc., 1988)).

В конкретных вариантах осуществления данный процесс представляет собой процесс получения олефиноксида путем проведения реакции в подаваемом материале, содержащем олефин и кислород, в присутствии катализатора, который содержит серебро. Для примера далее приведено подробное описание вариантов осуществления настоящего изобретения, включающих в себя процесс эпоксидирования олефина.

Следующее ниже описание содержит подробности, касающиеся серебряного катализатора, его получения и использования в процессе эпоксидирования. Следующее ниже описание не подразумевает ограничения объема настоящего изобретения.

Катализатор, обычно используемый для эпоксидирования олефинов, представляет собой катализатор, содержащий серебро, осажденное на носителе. Размер и форма катализатора не имеют решающего значения для настоящего изобретения, возможна форма больших кусков, малых кусков, цилиндров, колец, сфер, вагонных колес, таблеток и т.п. с размером, соответствующим применению в реакционной емкости с неподвижным слоем катализатора, представляющим собой кожухотрубный теплообменник, например, от 2 мм до 20 мм.

Носитель может быть основан на широком спектре материалов. Такие материалы могут представлять собой природные или искусственные неорганические материалы, они могут включать огнеупорные материалы, карбид кремния, глины, цеолиты, древесный уголь и карбонаты щелочноземельных металлов, например карбонат кальция. Предпочтительными являются огнеупорные материалы, такие как оксид алюминия, оксид магния, оксид циркония, оксид кремния и их смеси. Наиболее предпочтительным материалом является α-алюмоксид. Обычно носитель содержит, по меньшей мере, 85% вес., более типично, по меньшей мере, 90% вес., в частности, по меньшей мере, 95% вес. α-алюмоксида, часто до 99,9% вес. α-алюмоксида относительно веса носителя. Другие компоненты носителя на основе α-алюмоксида могут включать, например, оксид кремния, оксид титана, оксид циркония, компоненты, содержащие щелочной металл, например, компоненты, содержащие натрий и/или калий, и/или компоненты, содержащие щелочноземельный металл, например, компоненты, содержащие кальций и/или магний.

Является адекватным, если площадь поверхности носителя составляет, по меньшей мере, 0,1 м2/г, предпочтительно, по меньшей мере, 0,3 м2/г, более предпочтительно, по меньшей мере, 0,5 м2/г, в особенности, по меньшей мере, 0,6 м2/г относительно веса носителя; надлежащая площадь поверхности носителя может составлять, самое большее, 10 м2/г, предпочтительно, самое большее, 6 м2/г, в особенности, самое большее, 4 м2/г относительно веса носителя. В контексте настоящего документа под выражением «площадь поверхности» понимается площадь поверхности, определенная методом Брунауэра-Эммета-Теллера (методом БЭТ), как описано в Journal of the American Chemical Society 60 (1938), стр.309-316. Носители с большой площадью поверхности, в частности, когда они представляют собой носители на основе альфа-алюмоксида, необязательно, дополнительно содержащие оксид кремния, компоненты, содержащие щелочной металл и/или щелочноземельный металл, обеспечивают более высокие показатели и стабильность функционирования.

Является адекватным, если водопоглощающая способность носителя составляет, по меньшей мере, 0,2 г/г, предпочтительно, по меньшей мере, 0,25 г/г, более предпочтительно, по меньшей мере, 0,3 г/г, наиболее предпочтительно, по меньшей мере, 0,35 г/г; является адекватным, если водопоглощающая способность носителя составляет, самое большее, 0,85 г/г, предпочтительно, самое большее, 0,7 г/г, более предпочтительно, самое большее, 0,65 г/г, наиболее предпочтительно, самое большее, 0,6 г/г. Водопоглощающая способность носителя может лежать в диапазоне от 0,2 до 0,85 г/г, предпочтительно в диапазоне от 0,25 до 0,7 г/г, более предпочтительно от 0,3 до 0,65 г/г, наиболее предпочтительно от 0,3 до 0,6 г/г. Большая водопоглощающая способность может быть благоприятной с точки зрения более эффективного осаждения металла и промоторов, если таковые имеются, на данный носитель путем пропитки. Однако при более высокой водопоглощающей способности носитель или катализатор на его основе может обладать более низкой прочностью на раздавливание. В контексте настоящего документа подразумевается, что водопоглощающую способность измеряют в соответствии с ASTM С20 и выражают как вес воды, который может быть абсорбирован в порах данного носителя, относительно веса носителя.

Об изготовлении катализатора, содержащего серебро, известно в данной области; для изготовления имеющих определенную форму частиц катализатора, применимых при практической реализации настоящего изобретения, могут быть использованы известные способы. Способы осаждения серебра на носитель включают пропитку носителя соединением серебра, содержащим катионное серебро или серебро в виде комплекса, и осуществление восстановления с образованием частиц металлического серебра. Дальнейшее описание таких способов доступно по ссылке на US-А-5380697, US-А-5739075, ЕР-А-266015 и US-В-6368998, каковые способы включаются в настоящее описание путем ссылки. Надлежащим образом для осаждения серебра на носитель могут быть использованы дисперсии серебра, например золи серебра.

Восстановление катионного серебра до металлического серебра может быть выполнено на стадии, в ходе которой происходит сушка катализатора, поэтому восстановление как таковое не требует отдельной производственной стадии. Это имеет место, если содержащий серебро раствор для пропитки содержит также восстановитель, например, оксалат, лактат или формальдегид.

Заметная активность катализатора может быть достигнута при содержании серебра в катализаторе, по меньшей мере, 10 г/кг относительно веса катализатора. Предпочтительно, катализатор содержит серебро в количестве от 50 до 500 г/кг, более предпочтительно от 100 до 400 г/кг, например 105 г/кг, или 120 г/кг, или 190 г/кг, или 250 г/кг, или 350 г/кг в том же отношении. В контексте настоящего документа, если не указано иное, под весом катализатора подразумевается общий вес катализатора, включая вес носителя и каталитических компонентов.

Катализатор может иметь количество серебра относительно площади поверхности материала-подложки (то есть концентрацию серебра), по меньшей мере, 0,025 г Ag/м2, предпочтительно, по меньшей мере, 0,05 г Ag/м2, более предпочтительно, по меньшей мере, 0,1 г Ag/м2. Катализатор может иметь количество серебра относительно площади поверхности материала-подложки, самое большее, 1,5 г Ag/м2, предпочтительно, самое большее, 1 г Ag/м2, более предпочтительно, самое большее, 0,5 г Ag/м2. Катализатор может иметь количество серебра относительно площади поверхности материала-подложки в диапазоне от 0,01 до 1 г Ag/м2. Предпочтительно, чтобы концентрация серебра в катализаторе была выше, чем в абсорбенте.

Катализатор, используемый в настоящем изобретении, может содержать промотор, который включает элемент, подбираемый из группы, в которую входят рений, вольфрам, молибден, хром, нитрат- или нитрит-образующие соединения или их сочетания. Предпочтительно, промотор в качестве такого элемента включает рений. Форма, в которой промотор может быть осажден на носитель, не имеет существенного значения для данного изобретения. Рений, вольфрам, молибден, хром, нитрат- или нитрит-образующие соединения могут быть надлежащим образом обеспечены как оксианион, например как перренат, молибдат, тангстат или нитрат, в форме соли или кислоты.

Промотор, обычно, может присутствовать в количестве, по меньшей мере, 0,1 ммоль/кг, более типично, по меньшей мере, 0,5 ммоль/кг, в частности, по меньшей мере, 1 ммоль/кг, конкретнее, по меньшей мере, 1,5 ммоль/кг, рассчитанном как общее количество данного элемента (то есть рения, вольфрама, молибдена и/или хрома) относительно веса катализатора. Промотор может присутствовать в количестве, самое большее, 50 ммоль/кг, предпочтительно, самое большее, 10 ммоль/кг, рассчитанном как общее количество данного элемента относительно веса катализатора.

Когда катализатор в качестве промотора включает рений, этот катализатор, предпочтительно, может содержать со-промотор рения как дополнительный компонент, осаждаемый на носитель. Надлежащий со-промотор рения может быть подобран из группы компонентов, содержащих элемент, подобранный из группы, в которую входят вольфрам, хром, молибден, сера, фосфор, бор и их сочетания. Предпочтительно, со-промотор рения подбирают из группы, в которую входят вольфрам, хром, молибден, сера и их сочетания. Особенно предпочтительно, чтобы со-промотор рения в качестве элемента содержал вольфрам и/или серу.

Со-промотор рения, типично, может присутствовать в общем количестве, по меньшей мере, 0,1 ммоль/кг, более типично, по меньшей мере, 0,25 ммоль/кг, предпочтительно, по меньшей мере, 0,5 ммоль/кг, рассчитанном как количество данного элемента (то есть вольфрама, хрома, молибдена, серы, фосфора и/или бора) относительно веса катализатора. Со-промотор рения может присутствовать в общем количестве, самое большее, 40 ммоль/кг, предпочтительно, самое большее, 10 ммоль/кг, более предпочтительно, самое большее, 5 ммоль/кг в том же отношении. Форма, в которой со-промотор рения может быть осажден на носитель, не имеет существенного значения для данного изобретения. Например, он может быть надлежащим образом обеспечен как оксид или как оксианион, например как сульфат, борат или молибдат, в форме соли или кислоты.

Катализатор, предпочтительно, содержит серебро, промотор и компонент, включающий дополнительный элемент, осаждаемый на носитель. Подходящие дополнительные элементы могут быть подобраны из группы, в которую входят азот, фтор, щелочные металлы, щелочноземельные металлы, титан, гафний, цирконий, ванадий, таллий, торий, тантал, ниобий, галлий и германий и их сочетания. Щелочные металлы, предпочтительно, подбирают из группы, в которую входят литий, калий, рубидий и цезий. Более предпочтительно, если щелочной металл является литием, калием и/или цезием. Щелочноземельные металлы, предпочтительно, подбирают из кальция, магния и бария. Типично дополнительный элемент присутствует в катализаторе в общем количестве от 0,01 до 500 ммоль/кг, более типично от 0,5 до 100 ммоль/кг, рассчитанном как количество данного элемента относительно веса катализатора. Дополнительные элементы могут быть обеспечены в любой форме. Например, пригодны соли щелочных или щелочноземельных металлов. Например, соединения лития могут представлять собой гидроксид лития или нитрат лития.

Предпочтительны следующие количества компонентов катализатора, рассчитанные как количество данного элемента относительно веса катализатора:

- серебро от 10 до 500 г/кг,

- рений от 0,01 до 50 ммоль/кг, если есть,

- дополнительный элемент или элементы, если есть, каждый от 0,1 до 500 ммоль/кг,

- со-промотор рения от 0,1 до 30 ммоль/кг, если есть.

В контексте настоящего документа под количеством щелочного металла, присутствующего в катализаторе/абсорбенте, понимается то количество, которое может быть экстрагировано из катализатора/абсорбента деионизированной водой при 100°С. Способ экстрагирования включает трехкратное экстрагирование образца катализатора/абсорбента весом 10 г путем его нагревания в 20 мл деионизированной воды в течение 5 минут при 100°С и последующий анализ объединенных экстрактов на интересующие металлы при помощи известных методов, например метода атомно-абсорбционной спектроскопии.

В контексте настоящего документа под количеством щелочноземельного металла, присутствующего в катализаторе/абсорбенте, понимается то количество, которое может быть экстрагировано из катализатора/абсорбента 10%-ным раствором азотной кислоты в деионизированной воде при 100°С. Способ экстрагирования включает экстрагирование образца катализатора/абсорбента весом 10 г путем его кипячения в 100 мл 10%-ной азотной кислоты в течение 30 минут (1 атм, то есть 101,3 кПа) и последующий анализ объединенных экстрактов на интересующие металлы при помощи известных методов, например метода атомно-абсорбционной спектроскопии. Документ US-А-5801259 включается в настоящее описание путем ссылки.

Хотя описываемый процесс эпоксидирования может быть осуществлен множеством способов, предпочтительно проводить его как газофазный процесс, то есть процесс, в котором один или более из подаваемых компонентов сначала в газовой фазе контактируют с насадочным слоем абсорбента с образованием обработанных компонентов, как описано выше, а затем газообразный подаваемый материал, содержащий обработанные компоненты подаваемого материала, контактирует с насадочным слоем катализатора. Как правило, данный процесс осуществляют как непрерывный.

Помимо олефина и кислорода компоненты подаваемого материала могут дополнительно содержать насыщенный углеводород, являющийся газом-разбавителем, модификатор реакции, инертный газ-разбавитель и рециркулируемый газовый поток. Предпочтительно, контакт олефина с абсорбентом в зоне очистки осуществляют до его контакта с катализатором в реакционной зоне. Один или более из дополнительных компонентов подаваемого материала также могут быть приведены в контакт с абсорбентом в зоне очистки либо совместно с олефином, либо отдельно от него.

Олефин, используемый в описываемом процессе эпоксидирования, может представлять собой любой олефин, как описано выше. Наиболее предпочтительным олефином является этилен.

Количество олефина, присутствующего в подаваемом материале реакции, может быть подобрано в широком диапазоне. Обычно количество олефина, присутствующего в подаваемом материале реакции, может составлять, самое большее, 80% мол. относительно всего подаваемого материала реакции. Предпочтительно, эта величина может лежать в диапазоне от 0,5 до 70% мол., в частности от 1 до 60% мол., конкретнее от 5 до 40% мол. в том же отношении.

Насыщенные углеводороды, если таковые имеются, предпочтительно, приводят в контакт с абсорбентом в зоне очистки до контакта с катализатором в реакционной зоне. Насыщенный углеводород может быть обработан совместно с олефином или отдельно от него. Насыщенные углеводороды, в частности метан, этан и их смеси, более конкретно метан, могут присутствовать в количестве, самое большее, 80% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 75% мол., конкретнее, самое большее, 65% мол. в том же отношении. Насыщенные углеводороды могут присутствовать в количестве, по меньшей мере, 30% мол., предпочтительно, по меньшей мере, 40% мол. в том же отношении. Насыщенные углеводороды могут быть добавлены к подаваемому материалу реакции с целью повышения предела воспламеняемости кислорода.

Описываемый процесс эпоксидирования может быть основан на использовании воздуха или на использовании кислорода, см. “Kirk-Othmer Encyclopedia of Chemical Technology”, 3-е изд., т.9, 1980, стр.445-447. В процессе на основе воздуха в качестве источника окислителя используется воздух или обогащенный кислородом воздух, тогда как в процессе на основе кислорода в качестве источника окислителя используется высокочистый (по меньшей мере, 95% мол.) кислород или особо высокочистый кислород (по меньшей мере, 99,5% мол.). Дальнейшее описание процессов на основе кислорода дано в US-6040467, включаемом в настоящее описание путем ссылки. В настоящее время большинство установок эпоксидирования основано на использовании кислорода, и этот процесс является предпочтительным вариантом осуществления настоящего изобретения.

Количество кислорода, присутствующего в подаваемом материале реакции, может быть подобрано в широком диапазоне. Однако, на практике, кислород, как правило, используют в количестве, которое исключает огнеопасный режим. Обычно используемое количество кислорода может лежать в диапазоне от 2 до 15% мол., более типично от 5 до 12% мол. относительно всего подаваемого материала реакции.

Чтобы оставаться вне огнеопасного режима, количество кислорода в подаваемом материале реакции может быть уменьшено, в то время как количество олефина увеличено. Реальные диапазоны безопасного функционирования определяются наряду с составом подаваемого материала, также условиями реакции, такими как температура реакции и давление.

В подаваемом материале реакции может присутствовать модификатор реакции с целью повышения селективности по отношению к желательному образованию олефиноксида путем подавления нежелательного окисления олефина или олефиноксида до диоксида углерода и воды. Многие органические соединения, особенно галоидорганические соединения и азотсодержащие органические соединения, могут быть использованы в качестве модификаторов реакции. Также могут быть использованы оксиды азота, органические нитросоединения, такие как нитрометан, нитроэтан и нитропропан, гидразин, гидроксиламин или аммиак. Часто полагают, что при рабочих условиях эпоксидирования олефинов азотсодержащие модификаторы реакции являются прекурсорами нитратов или нитритов, то есть они представляют собой, так называемые, нитрат- или нитрит-образующие соединения (см, например, ЕР-А-3642 и US-А-4822900, которые включаются в настоящее описание путем ссылки).

Предпочтительными модификаторами реакции являются галоидорганические соединения, в частности органические бромиды, конкретнее органические хлориды. Предпочтительными галоидорганическими соединениями являются хлорзамещенные углеводороды или бромзамещенные углеводороды. Более предпочтительно, чтобы они были подобраны из группы, в которую входят метилхлорид, этилхлорид, этилендихлорид, этилендибромид, винилхлорид или их смеси. Наиболее предпочтительными модификаторами реакции являются этилхлорид и этилендихлорид.

Пригодные оксиды азота имеют общую формулу NOx, где x соответствует диапазону от 1 до 2,5, и включают, например, NO, N2O3, N2O4 и N2O5. Пригодными органическими азотсодержащими соединениями являются нитросоединения, нитрозосоединения, амины, нитраты и нитриты, например нитрометан, 1-нитропропан или 2-нитропропан. В предпочтительных вариантах осуществления изобретения нитрат- или нитрит-образующие соединения, например оксиды азота и/или органические азотсодержащие соединения, используются вместе с галоидорганическим соединением, в частности органическим хлоридом.

Модификаторы реакции, как правило, эффективны, если их добавляют в подаваемый материал реакции в небольшом количестве, например, самое большее, 0,1% мол. относительно всего подаваемого материала реакции, например от 0,01×10-4 до 0,01% мол. В частности, когда олефин представляет собой этилен, предпочтительно, чтобы модификатор реакции присутствовал в подаваемом материале реакции в количестве от 0,1×10-4 до 500×10-4% мол., в частности от 0,2×10-4 до 200×10-4% мол. относительно всего подаваемого материала реакции.

Инертные газы-разбавители, например, азот, гелий или аргон, могут присутствовать в подаваемом материале реакции в количестве от 30 до 90% мол., типично от 40 до 80% мол. относительно всего подаваемого материала реакции.

В процессе эпоксидирования рециркулируемый газовый поток может быть использован в качестве компонента подаваемого материала реакции. Продукт реакции включает олефиноксид, непрореагировавший олефин, непрореагировавший кислород, модификатор реакции, газы-разбавители и, необязательно, другие побочные продукты реакции, такие как диоксид углерода и вода. Продукт реакции пропускают через одно (или более) устройство разделения, такое как абсорбер олефиноксида и абсорбер диоксида углерода для того, чтобы непрореагировавший олефин и кислород можно было рециркулировать в реакторную систему. Диоксид углерода представляет собой побочный продукт процесса эпоксидирования. Однако, как правило, диоксид углерода оказывает неблагоприятное воздействие на активность катализатора. Обычно исключается, чтобы количество диоксида углерода в подаваемом материале реакции превосходило 25% мол., в частности превосходило 10% мол. относительно всего подаваемого материала реакции. Допустимо количество диоксида углерода менее 3% мол., предпочтительно менее 2% мол., более предпочтительно менее 1% мол. относительно всего подаваемого материала реакции. В условиях промышленного производства в подаваемом материале может присутствовать диоксид углерода в количестве, по меньшей мере, 0,1% мол., в частности, по меньшей мере, 0,2% мол. относительно всего подаваемого материала реакции.

Процесс эпоксидирования может проводиться при температурах реакции, подбираемых из широкого диапазона. Предпочтительно, температура реакции соответствует диапазону от 150 до 325°С, более предпочтительно диапазону от 180 до 300°С.

Процесс эпоксидирования, предпочтительно, осуществляют при давлении на входе в реакционную емкость в диапазоне от 1000 до 3500 кПа. GHSV, или часовая объемная скорость газа, представляет собой единицу объема газа при нормальной температуре и давлении (0°С, 1 атм, то есть 101,3 кПа), проходящего через единицу объема насадочного слоя катализатора в час. Когда процесс эпоксидирования является газофазным процессом при наличии насадочного слоя катализатора, предпочтительно, чтобы GHSV соответствовала диапазону от 1500 до 10000 нл/(л·ч). Этот процесс, предпочтительно, осуществляют с производительностью в диапазоне от 0,5 до 10 кмоль олефиноксида, производимого на м3 катализатора в час, в частности от 0,7 до 8 кмоль олефиноксида, производимого на м3 катализатора в час, например 5 кмоль олефиноксида, производимого на м3 катализатора в час. В контексте настоящего документа производительность означает количество олефиноксида, производимого на единицу объема катализатора в час, а селективность означает количество в молях образовавшегося олефиноксида относительно количества в молях преобразованного олефина. В контексте настоящего документа активность представляет собой величину температуры, необходимой для достижения конкретного уровня производства этиленоксида. Чем ниже температура, тем лучше активность.

Произведенный олефиноксид может быть извлечен из продукта реакции известными в данной области способами, например путем абсорбции олефиноксида из потока продукта, выходящего из реакционной емкости (то есть продукта реакции), водой и, необязательно, извлечения олефиноксида из водного раствора путем дистилляции. По меньшей мере, часть водного раствора, содержащего олефиноксид, может быть использована в последующем процессе с целью превращения данного олефиноксида в 1,2-диол, простой эфир 1,2-диола, 1,2-карбонат или алканоламин.

Олефиноксид, полученный эпоксидированием, может быть превращен в 1,2-диол, эфир 1,2-диола, 1,2-карбонат или алканоламин. Поскольку данное изобретение делает процесс производства олефиноксида более привлекательным, одновременно усовершенствуется процесс, включающий производство олефиноксида в соответствии с настоящим изобретением и последующее использование полученного олефиноксида в производстве 1,2-диола, эфира 1,2-диола, 1,2-карбоната и/или алканоламина.

Превращение в 1,2-диол или эфир 1,2-диола может включать, например, осуществление реакции олефиноксида с водой с использованием надлежащего кислотного или основного катализатора. Например, для получения, преимущественно, 1,2-диола при меньшем количестве эфира 1,2-диола может быть осуществлена реакция олефиноксида с десятикратным молярным избытком воды в жидкой фазе в присутствии кислотного катализатора, например, 0,5-1,0% вес. серной кислоты относительно всей реакционной смеси, при 50-70°С и 1 бар абс. или в газовой фазе при 130-240°С и 20-40 бар абс., предпочтительно в отсутствие катализатора. Присутствие такого большого количества воды может благоприятствовать селективному образованию 1,2-диола и отводу тепла экзотермической реакции, помогая регулировать температуру реакции. Если долю воды уменьшить, повышается доля эфиров 1,2-диола в реакционной смеси. Получаемые таким образом эфиры 1,2-диола могут представлять собой диэфир, триэфир, тетраэфир или последующий эфир этого ряда. В качестве альтернативы, эфиры 1,2-диола могут быть получены по реакции олефиноксида со спиртом, в частности первичным спиртом, таким как метанол или этанол, в которой происходит замещение спиртом, по меньшей мере, части воды.

Олефиноксид может быть преобразован в 1,2-карбонат путем осуществления реакции с диоксидом углерода. Если нужно, 1,2-диол может быть получен путем последующего осуществления реакции 1,2-карбоната с водой или спиртом с образованием 1,2-диола. Надлежащие способы описаны в US-6080897, включаемом в настоящее описание путем ссылки.

Преобразование в алканоламин может включать, например, осуществление реакции олефиноксида с аммиаком. Обычно используют безводный аммиак, что благоприятствует образованию моноалканоламина. Способы, пригодные для преобразования олефиноксида в алканоламин, описаны в US-А-4845296, включаемом в настоящее описание путем ссылки.

1,2-диол и эфир 1,2-диола могут быть использованы в большом количестве промышленных процессов, например в области производства пищевых продуктов, напитков, табака, косметики, термопластичных полимеров, отверждаемых смол, синтетических моющих средств, систем теплопередачи и т.д. 1,2-карбонаты могут быть использованы в качестве разбавителя, в частности в качестве растворителя. Алканоламин может быть использован, например, при обработке («обессеривании») природного газа.

Если не указано иное, упоминаемые в настоящем описании низкомолекулярные органические соединения, например, олефины, 1,2-диолы, эфиры 1,2-диолов, 1,2-карбонаты, алканоламины и модификаторы реакции, включают, типично, самое большее, 40 атомов углерода, более типично, самое большее, 20 атомов углерода, в частности, самое большее, 10 атомов углерода, конкретнее, самое большее, 6 атомов углерода. Согласно приведенному определению диапазоны количества атомов углерода (то есть углеродное число) включают числа, указанные как пределы этих диапазонов.

При общем описании настоящего изобретения дополнительную ясность может внести ссылка на следующие примеры, которые приведены только для пояснения и не имеют ограничительного характера, если не указано иное.

Примеры

Пример 1 - Получение исходного раствора серебра

В данном примере описано получение исходного раствора серебра для пропитки, использованного для получения Абсорбента А в настоящих примерах.

Исходный раствор серебро-амин-оксалат получили по следующей методике:

В лабораторном стакане из нержавеющей стали объемом 5 л 415 г химически чистого гидроксида натрия растворили в 2340 мл деионизированной воды, температуру отрегулировали на уровне 50°С.

В лабораторном стакане из нержавеющей стали объемом 4 л 1699 г высокочистого нитрата серебра “Spectropure” растворили в 2100 мл деионизированной воды, температуру отрегулировали на уровне 50°С.

В раствор нитрата серебра при перемешивании медленно добавили раствор гидроксида натрия, поддерживая температуру раствора равной 50°С. Эту смесь перемешивали в течение 15 минут. рН раствора поддерживали выше 10 путем добавления по необходимости раствора гидроксида натрия.

Из осадка, выпавшего на стадии перемешивания, удалили воду и измерили электропроводность этой воды, содержавшей ионы натрия и нитрат-ионы. В раствор серебра добавили свежую деионизированную воду в количестве, равном количеству удаленной воды. Раствор перемешивали 15 минут при 40°С. Этот процесс повторяли до тех пор, пока электропроводность удаляемой воды не стала меньше 90 мкСм/см. Затем добавили 1500 мл свежей деионизированной воды. 630 г высокочистого дигидрата щавелевой кислоты добавили порциями, примерно, по 100 г. Температуру поддерживали равной 40°С (±5°С) и наблюдали за рН раствора в ходе добавления последних 130 г дигидрата щавелевой кислоты, чтобы гарантировать, что рН не опускается ниже 7,8 на длительное время. Из этой смеси удалили воду, после чего осталась суспензия с высокой концентрацией серебра. Эту суспензию оксалата серебра охладили до 30°С.

699 г 92%-ного по весу этилендиамина (8% деионизированной воды) добавили, поддерживая температуру не выше 30°С. Конечный раствор использовали в качестве исходного раствора серебра для пропитки при приготовлении Абсорбента А.

Пример 2 - Получение абсорбента:

Абсорбент А

Абсорбент А получили по следующей методике: К 100 г исходного раствора серебра с удельной плотностью 1,548 г/мл добавили 1,0 г гидроксида натрия, растворенного в 20 г воды. Сосуд с 40 г Подложки А (описание кусочков гамма-алюмоксида трехдольной формы см. в таблице 1 ниже) вакуумировали до 20 мм рт.ст. в течение 1 минуты и под вакуумом добавили к Подложке А конечный раствор для пропитки, когда вакуум сбросили, носитель оставили для контакта с жидкостью на 3 минуты. Затем пропитанную Подложку А центрифугировали при 500 об/мин в вибросите и высушили в потоке воздуха с расходом 16,2 нл/ч при 250°С в течение 15 минут, получив Абсорбент А.

Конечный состав Абсорбента А включал 24,1% Ag, что было измерено путем гидролитической обработки в азотной кислоте и титрования серебра, и 260 ммоль Na/кг абсорбента в расчете на пропитку порового пространства. Эти величины даны относительно веса абсорбента.

|

Пример 3 - Испытание абсорбента:

4 г измельченного абсорбента поместили в U-образную трубу из нержавеющей стали. Концы трубы соединили с устройством, создающим поток газа. Давление газа на входе составило 1550 кПа (абсолютное). Температура абсорбента была равна комнатной (25°С).

Газовую смесь пропускали через слой абсорбента прямоточным образом в течение полных пяти дней испытания; газовая смесь состояла из 10 частей на миллион по объему сероводорода (H2S), 10 частей на миллион по объему карбонилсульфида (COS), 10 частей на миллион по объему этантиола (C2H5SH), 10 частей на миллион по объему диметилсульфида (CH3)2S, остальное - азот. Расход этой газовой смеси составлял 3,0 нл/л·ч. Указанные концентрации серосодержащих примесей намного выше, чем встречающиеся в промышленных процессах.

Шесть фракций слоя абсорбента проанализировали на общее содержание серы методом XRF (рентгеновская флуоресценция). Получены следующие результаты анализа XRF (от фракции, ближайшей к входному отверстию, до фракции, ближайшей к выходному отверстию): 0,85% вес.; 0,68% вес.; 0,25% вес.; 0,05% вес.; 0,042% вес. относительно веса израсходованного абсорбента. Образец свежего Абсорбента А, проанализированного на том же приборе, содержал 0,053% вес. серы. Эти результаты показывают, что абсорбент, соответствующий настоящему изобретению, является эффективным с точки зрения снижения количества серосодержащих примесей в компонентах подаваемого материала.