Результат интеллектуальной деятельности: СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ ДЛЯ КОМПОНЕНТОВ ТУРБИН

Вид РИД

Изобретение

Настоящее изобретение относится к способу покрытия поверхности потенциально топливопроводящего компонента детали турбины. Кроме того, оно относится к антикоррозионному покрытию для детали турбины, например компонента газовой турбины.

Топливопроводящие компоненты газовых турбин, базирующиеся на материале 16Mo3, при работе обнаруживают, как правило, проявления коррозии. Возможной причиной является образование серной кислоты, которая возникает при взаимодействии конденсированной влаги воздуха с содержащимся в топливе сероводородом (H2S). Но и сероводород (H2S) в газообразном состояние при повышенных температурах, в частности при температурах выше 60°C, может привести к сульфидированию. Основной материал 16Mo3, который имеется, в частности, в компонентах, относящихся к зоне горения, не обладает стойкостью к неорганическим кислотам или H2S.

Коррозию можно обнаружить, в частности, в области внутреннего пространства горелки предварительного смешения, через которую в зависимости от режима эксплуатации протекает газ или воздух. Образующиеся во внутреннем объеме частицы ржавчины, которые отстают от внутренних стенок, могут привести к засорению сопел для выпуска газа. Как результат получают незапланированные или более продолжительные простои установок из-за аварийного выключения (размыкания), несимметричные нагрузки, колебания горения и сниженную мощность.

До сих пор компоненты горелки лишь в единичных случаях выполнялись из коррозионно-стойкого материала. Однако применение таких сплавов, типично на основе никеля, связано с рядом недостатков. Наряду с повышенной стоимостью материала сплавы на основе никеля плохо поддаются обработке. Из-за существенно меньшей по сравнению с 16Mo3 теплопроводности получаются высокие термически индуцированные напряжения в результате больших градиентов температуры.

Поэтому задачей настоящего изобретения является предоставить способ нанесения снижающего коррозию покрытия на поверхность потенциально топливопроводящего компонента газовой турбины. Следующей задачей является разработать деталь турбины, которая содержит основной материал и потенциально топливопроводящую поверхность. Кроме того, задачей настоящего изобретения является дать выгодную газовую турбину.

Первая задача решена способом покрытия поверхности потенциально топливопроводящего компонента детали турбины, в частности газовой турбины, согласно пункту 1 формулы изобретения. Вторая задача решена деталью турбины по пункту 14, которая содержит основной материал и потенциально топливопроводящую поверхность. Третья задача решена газовой турбиной по пункту 15. Зависимые пункты формулы включают дальнейшие предпочтительные варианты осуществления настоящего изобретения. Отличительные признаки являются выгодными как по отдельности, так и в комбинации друг с другом.

В рамках способа, согласно изобретению, нанесения покрытия на поверхность потенциально топливопроводящего компонента детали турбины путем химического осаждения из газовой фазы (CVD) сначала покрывают слоем нитрида титана, а затем слоем α-алюминийоксида. Предпочтительно покрывается поверхность, которая содержит сталь марки 16Mo3. Антикоррозионный слой, полученный с помощью способа по изобретению, соединяет достоинства материала 16Mo3 в том, что касается термомеханических характеристик, стоимости материала и пригодности к механической обработке, со стойкостью к коррозии серной кислотой или сульфидированием.

Принцип антикоррозионной защиты согласно изобретению базируется на физическом разделении коррозионной среды, например серной кислоты или газа, загрязненного H2S, и основного материала, например стали марки 16Mo3. Структура покрытия является двухслойной, то есть покрытие состоит из промежуточного слоя и верхнего слоя. Сначала поверхность детали методом химического осаждения из газовой фазы (CVD) покрывают промежуточным слоем нитрида титана (TiN), а затем плотным верхним слоем оксида α-алюминия (α-Al2O3). Промежуточный слой нитрида титана (TiN) необходим, так как в рамках лабораторных испытаний не удалось достичь прямого сцепления оксида α-алюминия со сталью марки 16Mo3.

В рамках способа по изобретению покрываемую поверхность можно сначала нагреть. Нагретую поверхность можно покрыть нитридом титана и сразу за этим оксидом α-алюминия. Затем покрытую так поверхность можно снова охладить. В принципе, покрытие нитридом титана и α-алюминийоксидом можно проводить в одной и той же печи. Покрыть поверхность нитридом титана можно в принципе путем газофазного аммонолиза (4TiCl4+6NH3→4TiN+16HCl+N2+H2) и/или плазменным покрытием в атмосфере водорода (2TiCl4+4H2+N2→2TiN+8HCl).

Так, можно покрывать требующую покрытия поверхность последовательно при проведении через CVD-печь. В этом случае требуется CVD-печь, в которой наряду с осаждением α-Al2O3 можно провести осаждение TiN путем газофазного аммонолиза (4TiCl4+6NH3→4TiN+16HCl+N2+H2), плазменным покрытием в атмосфере водорода (2TiCl4+4H2+N2→2TiN+8HCl) или другим подходящим способом.

Покрываемую поверхность можно в рамках химического осаждения из газовой фазы нагревать со скоростью повышения температуры от 700°C/ч до 900°C/ч, предпочтительно со скоростью повышения температуры 800°C/ч. Далее, поверхность в рамках химического осаждения из газовой фазы можно нагревать и/или охлаждать при давлении от 50 мбар до 150 мбар, предпочтительно при давлении 100 мбар.

Кроме того, при нагревании и/или охлаждении поверхности в рамках химического осаждения из газовой фазы поверхность можно продувать газом, содержащим аргон и водород. Например, при нагревании можно продувать газом, состоящим на 80-85%, предпочтительно на 83%, из аргона и на 15-20%, предпочтительно на 17%, из водорода. При охлаждении можно, например, продувать газом, состоящим на 15-20%, предпочтительно на 17%, из аргона и на 80-85%, предпочтительно на 83%, из водорода. Предпочтительно продувают потоком газа, составляющим от 16 до 20 литров в час, предпочтительно 18 литров в час. Однако эти параметры зависят от размера используемой печи.

Покрываемую поверхность можно в рамках химического осаждения из газовой фазы охлаждать со скоростью падения температуры от 300°C/ч до 500°C/ч, предпочтительно с падением температуры 400°C/ч.

Поверхность можно, кроме того, в рамках химического осаждения из газовой фазы покрывать при температуре от 900°C до 1100°C, альтернативно при температуре от 1000°C до 1100°C, предпочтительно при температуре 1050°C. Поверхность можно покрывать при расходе газа от 16 до 20 литров в час, предпочтительно 18 литров в час. Покрывать поверхность нитридом титана можно, например, при давлении от 20 мбар до 40 мбар, предпочтительно при давлении 30 мбар. Кроме того, ее можно покрывать оксидом α-алюминия при давлении от 80 мбар до 120 мбар, предпочтительно при давлении 100 мбар.

В случае, если поверхность в рамках химического осаждения из газовой фазы покрывают нитридом титана при давлении от 20 мбар до 40 мбар, это давление может складываться из давления TiCl4 0,2-1 мбар, давления H2 18,4-28 мбар и давления N2 2,4-11 мбар. Если поверхность покрывают нитридом титана при давлении 30 мбар, то это давление может складываться, например, из давления TiCl4 0,4 мбар, давления H2 23,68 мбар и давления N2 5,92 мбар.

В случае, если поверхность в рамках химического осаждения из газовой фазы покрывают оксидом α-алюминия при давлении от 80 мбар до 120 мбар, это давление может складываться из давления Ar 20-25 мбар, давления CO2 10-15 мбар, давления H2 20-40 мбар и давления HCl 2-6 мбар. При этом на генератор AlCl3 может подаваться давление H2 от 20 мбар до 40 мбар и давление HCl от 2 мбар до 6 мбар. Если поверхность покрывается оксидом α-алюминия, например, при давлении 100 мбар, это давление может складываться из давления Ar 22,7 мбар, давления CO2 12 мбар, давления H2 30 мбар и давления HCl 4 мбар. При этом на генератор AlCl3 может подаваться H2 с давлением 30 мбар и HCl с давлением 3,9 мбар.

Кроме того, поверхность в рамках химического осаждения из газовой фазы может покрываться нитридом титана в продолжении от двух до четырех часов, предпочтительно в течение трех часов. Кроме того, она может покрываться оксидом α-алюминия в течение от трех до пяти часов, предпочтительно в течение четырех часов.

Способ по изобретению имеет то преимущество, что он применим для любой геометрии и, в частности, подходит также для внутренних покрытий. Кроме того, открывается возможность покрытия узких, находящихся внутри каналов, так как применяется газообразная несущая среда. Кроме того, по сравнению со сплавом на основе никеля получаются существенно меньшие расходы на материалы и обработку 16Mo3. В итоге с помощью способа по изобретению получаются меньшие расходы на покрытие.

Следующее преимущество способа согласно изобретению состоит в том, что полученное покрытие имеет более благоприятные термомеханические характеристики, чем сплавы на основе никеля. В частности, вследствие меньших температурных градиентов возникают меньшие термически индуцированные напряжения. Коррозионную стойкость покрытия, образованного способом согласно изобретению, к серной кислоте или газу, загрязненному H2S, и стойкость покрытия к тепловому удару удалось подтвердить в лабораторном испытании.

Деталь турбины согласно изобретению содержит основной материал и потенциально топливопроводящую поверхность. Поверхность содержит промежуточный слой, содержащий нитрид титана, и верхний слой, содержащий оксид α-алюминия. Это означает, что поверхность покрыта нитридом титана, а слой нитрида титана, в свою очередь, покрыт оксидом α-алюминия. Под деталью турбины согласно изобретению может иметься в виду, в частности, компонент газовой турбины. Например, деталь турбины согласно изобретению может представлять собой компонент горелки.

Деталь турбины согласно изобретению имеет то преимущество, что покрытие является стойким к коррозии серной кислотой и стойким к тепловым ударам. При этом слой α-алюминийоксида заботится о коррозионной стойкости, а слой нитрида титана служит для сцепления слоя оксида α-алюминия с основным материалом.

Под основным материалом речь может идти, в частности, о стали марки 16Mo3. В этом случае деталь турбины по изобретению характеризуется существенно меньшими затратами на материал и обработку 16Mo3 по сравнению со сплавами на основе никеля. Кроме того, вследствие более низких температурных градиентов и тем самым пониженных термически индуцированных напряжений термомеханические характеристики более благоприятны по сравнению со сплавами на основе никеля.

Газовая турбина согласно изобретению содержит деталь согласно изобретению, которая была предварительно покрыта. Газовая турбина согласно изобретению имеет те же преимущества, что и деталь турбины согласно изобретению.

Другие отличительные признаки, свойства и преимущества настоящего изобретения будут более подробно описаны в одном примере осуществления с обращением к приложенным фигурам. Варианты осуществления выгодны как по отдельности, так и в комбинации друг с другом.

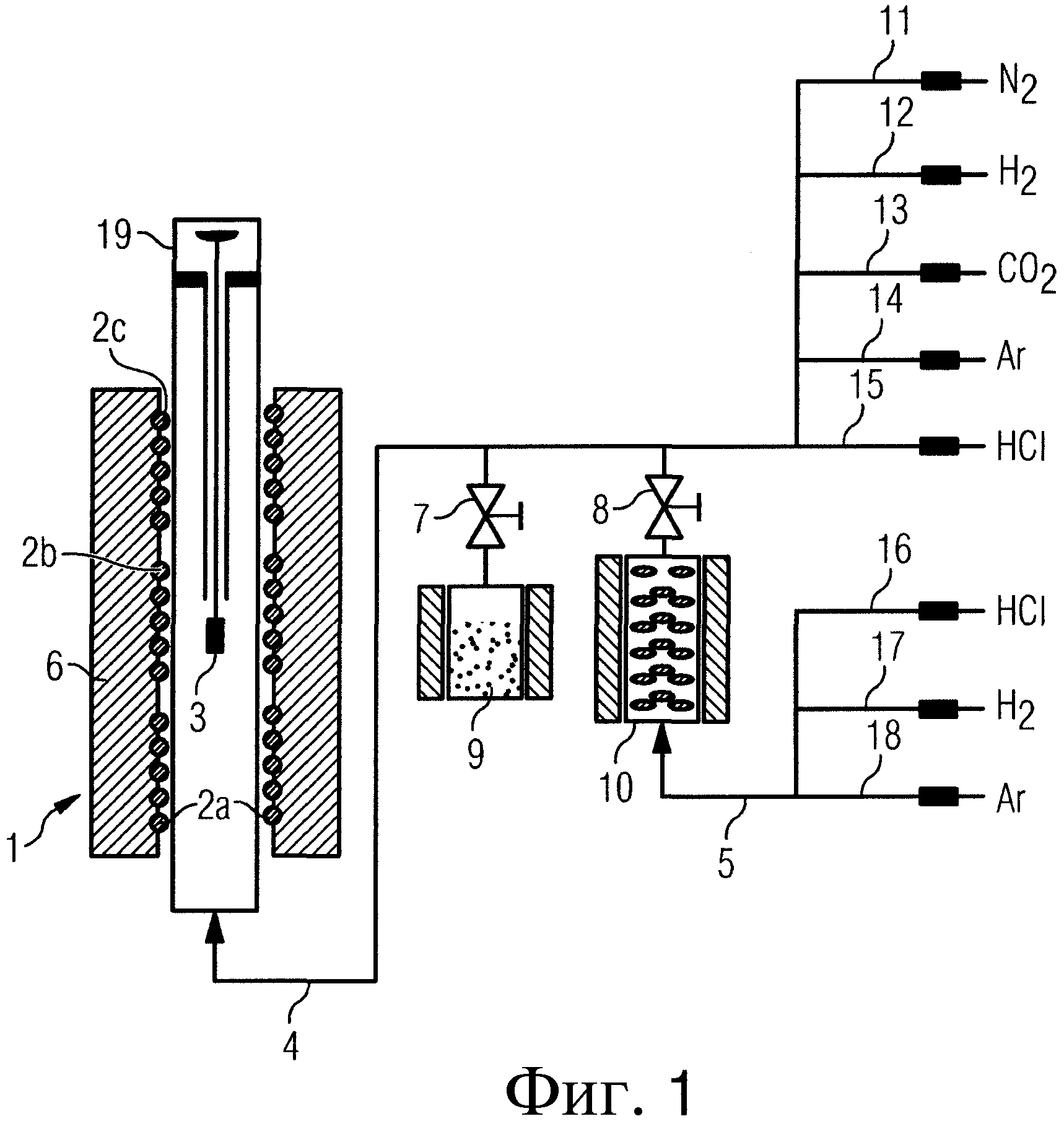

Фиг. 1 схематически показывает принцип печи для CVD-покрытия для осаждения α-Al2O3 и TiN.

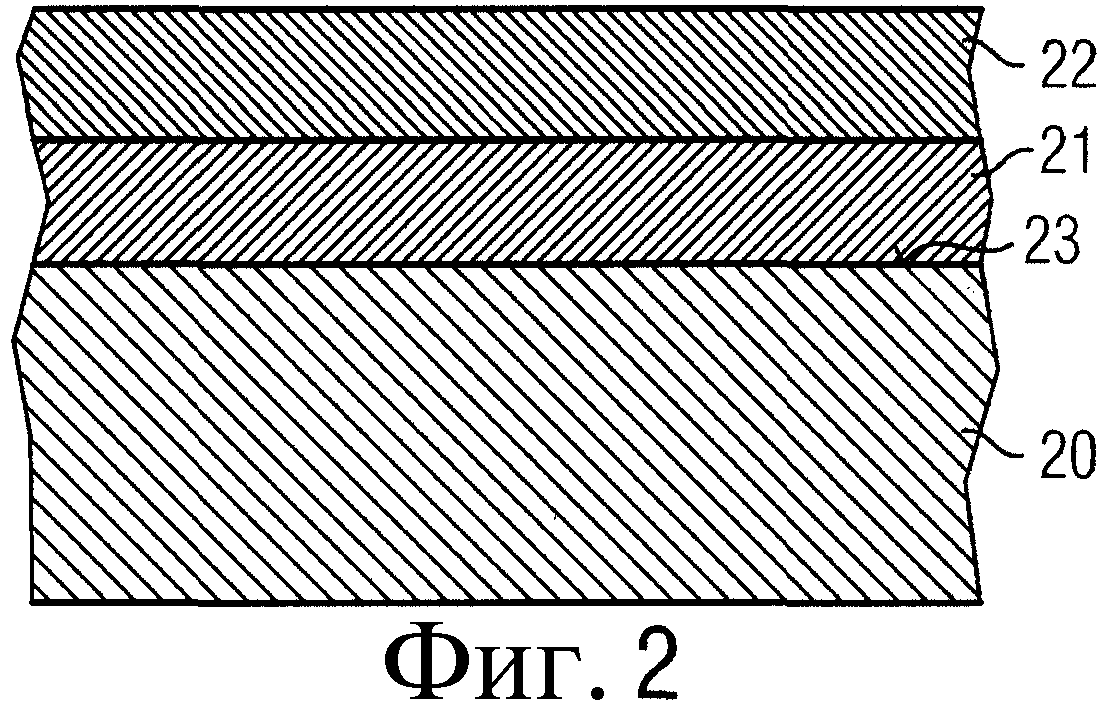

Фиг. 2 схематически показывает сечение покрытия детали согласно изобретению.

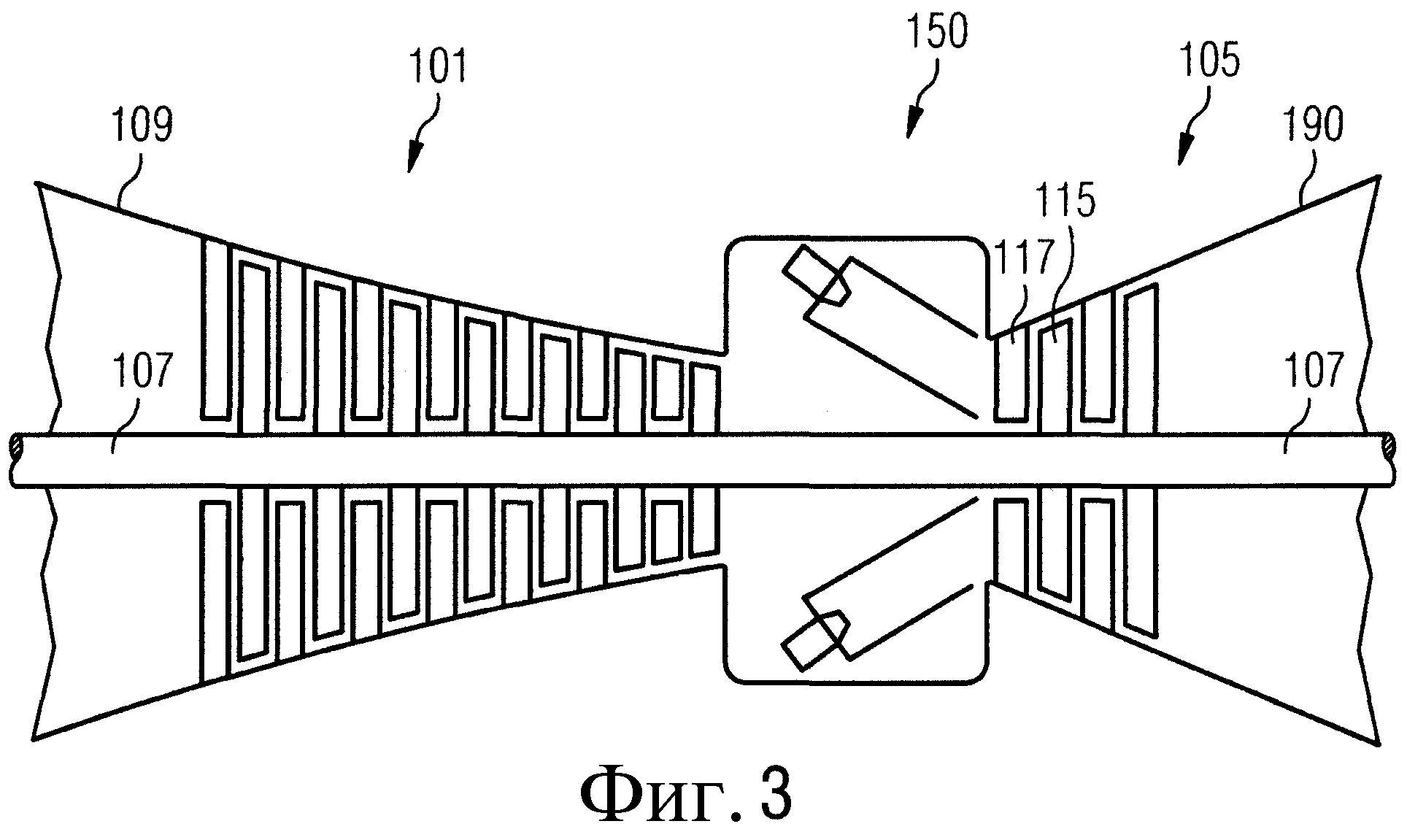

Фиг. 3 схематически показывает газовую турбину.

Далее один пример осуществления настоящего изобретения подробнее описывается с помощью фиг. 1-3.

Фиг. 1 схематически показывает CVD-печь 1 для покрытия, посредством химического осаждения из газовой фазы (CVD), компонента 3 газовой турбины, который выполнен, например, из стали марки 16Mo3. CVD-печь 1 имеет корпус 6. Внутри корпуса 6 находится внутренняя камера 19, в которую можно поместить деталь 3, требующую покрытия. На стороне корпуса 6, обращенной к внутренней камере 19, расположены нагревательные спирали 2. В настоящем примере осуществления имеются три нагревательные спирали 2a, 2b и 2c, благодаря чему можно получить три зоны нагрева.

Показанная на фиг. 1 CVD-печь 1 подходит как для покрытия нитридом титана, так и для покрытия оксидом α-алюминия. Оба слоя покрытия можно нанести последовательно при прохождении через печь, то есть без охлаждения и нового нагревания детали между покрытием нитридом титана и покрытием оксидом α-алюминия. Газообразные исходные соединения, требующиеся для химического осаждения из газовой фазы, вводятся во внутреннюю камеру 19 CVD-печи 1 по газовой линии 4. Внутренняя камера 19 может, например, иметь диаметр 44 мм.

К газовой линии 4 через вентиль 7 подсоединен TiCl4-испаритель 9. Дополнительно через следующий вентиль 8 к газовой линии 4 подсоединен генератор AlCl3 с гранулами алюминия. Кроме того, через линию 11 подвода азота, линию 12 подвода водорода, линию 13 подвода диоксида углерода, линию 14 подвода аргона и линию 15 подвода хлорида водорода в газовую линию 4 вводится соответственно азот, водород, диоксид углерода, аргон и хлорид водорода.

Далее, AlCl3-генератор 10 через газовую линию 5 соединен с линией 16 подвода хлорида водорода, линией 17 подвода водорода и линией 18 подвода аргона. Через эти подводящие линии 16, 17 и 18 в генератор AlCl3 по газовой линии 5 можно ввести хлорид водорода, водород и аргон.

В CVD-печи, показанной на фиг. 1, помимо осаждения α-Al2O3 можно проводить осаждение TiN посредством газофазного аммонолиза (4TiCl4+6NH3→4TiN+16HCl+N2+H2), плазменного осаждения в атмосфере водорода (2TiCl4+4H2+N2→2TiN+8HCl) или другим подходящим способом.

Для покрытия детали 3 промежуточным слоем нитрида титана (TiN) деталь 3 сначала нагревают со скоростью нагрева 800°C/ч при давлении 100 мбар. Вместе с этим деталь 3 продувают газом, который на 83% состоит из аргона и на 17% из водорода. Расход газа при этом составляет, например, 18 литров в час, завися от размеров печи. При этом аргон через линию 14 подвода аргона, а водород через линию 12 подвода водорода вводится в газовую линию 4 и через нее во внутреннюю камеру 19 CVD-печи 1.

Последующее осаждение нитрида титана происходит при температуре 1050°C и давлении 30 мбар. При этом деталь 3 продувается газом-предшественником, состоящим из TiCl4, H2 и N2, при расходе газа, например, 18 литров в час. Хлорид титана (TiCl4) при этом вводится из TiCl4-испарителя 9 через вентиль 7 в газовую линию 4 и поступает оттуда во внутреннюю камеру 19 CVD-печи 1. Кроме того, в газовую линию 4 вводят водород (H2) по линии 12 подвода водорода и азот (N2) по линии 11 подвода азота. Газ-предшественник при этом составлен так, чтобы давление TiCl4 составляло 0,40 мбар, давление H2 - 23,68 мбар и давление N2 - 5,92 мбар от полного давления 30 мбар. Осаждение проводится в течение трех часов.

В рамках осаждения нитрида титана для предотвращения фазовых переходов температура должна удерживаться не выше 1050°C. Температура может удерживаться, в частности, также на уровне 950°C.

По окончании осаждения нитрида титана деталь 3 охлаждают со скоростью 400°C/ч при давлении 100 мбар. При этом деталь 3 продувают при расходе 18 литров в час газом, состоящим на 17% из аргона и на 83% из водорода. Аргон опять вводят по линии 14 подвода аргона, а водород - по линии 12 подвода водорода 12 в газовую линию 4 и через нее во внутреннюю камеру 19 CVD-печи 1.

Для образования верхнего слоя α-Al2O3 деталь 3 снова нагревают со скоростью нагрева 800°C/ч при давлении 100 мбар и расходе газа 18 литров в час. Газ, которым продувают деталь 3 во время нагревания, состоит на 83% из аргона и на 17% из водорода и проводится к детали 3 по подводящим линиям 4, 12 и 14.

Во время последующего осаждения оксида α-алюминия деталь 3 при температуре 1050°C продувают газом, состоящим из аргона, диоксида углерода, водорода и хлорида водорода. При этом расход газа составляет, например, 18 литров в час, а давление составляет 100 мбар. Осаждение проводится в течение четырех часов. Во время покрытия к генератору AlCl3 10 по газовой линии 5 и линии 17 подвода водорода подается водород под давлением 30 мбар. Кроме того, на генератор 10 AlCl3 по газовой линии 5 и линии 16 подвода хлорида водорода подается хлорид водорода при давлении 3,9 мбар. Хлорид алюминия, образованный с помощью AlCl3-генератора 10, через вентиль 8 и газовую линию 4 вводится во внутреннюю камеру 19 CVD-печи 1. Дополнительно, по линии 14 подвода аргона через газовую линию 4 во внутреннюю камеру 19 подается аргон с давлением 22,7 мбар. Кроме того, в газовую линию 4 и через нее во внутреннюю камеру 19 по линии 13 подвода диоксида углерода вводится диоксид углерода с давлением 12 мбар, а по линии 12 подвода водорода вводится водород с давлением 30 мбар. Дополнительно, в газовую линию 4 и через нее во внутреннюю камеру 19 по линии 15 подвода хлорида водорода вводится хлорид водорода с давлением 4 мбар.

По завершении процесса осаждения деталь 3 охлаждают со скоростью охлаждения 400°C/ч. При этом деталь 3 при давлении 100 мбар продувают газом, состоящим на 12% из аргона и на 83% из водорода. Расход газа составляет при этом, например, 18 литров в час. Аргон и водород подводятся к детали 3 по подводящим линиям 4, 12 и 14.

В принципе, осаждение нитрида титана и осаждение оксида α-алюминия может проводиться сразу друг за другом, то есть во время прохождения через печь. В этом случае деталь 3 между обоими этими процессами осаждения не нужно охлаждать и снова нагревать.

Покрытие, полученное с помощью способа по изобретению, схематически показано на фиг. 2. Фиг. 2 показывает разрез через часть потенциально топливопроводящего компонента газовой турбины 20 как пример детали 3, покрытой согласно изобретению. Компонент 20 покрыт промежуточным слоем 21 из нитрида титана и верхним слоем 22 из оксида α-алюминия. Потенциально топливопроводящий компонент 20 может состоять, например, из стали марки 16Mo3. Под компонентом 20 может иметься в виду, в частности, элемент горелки.

Поверхность 23 потенциально топливопроводящего компонента 20 благодаря покрытию нитридом титана 21 и оксидом α-алюминия 22 эффективно защищена от коррозии. Кроме того, получается очень хорошая стойкость к тепловым ударам покрытой поверхности. Испытания на тепловой удар, при котором нагретую до 420°C покрытую деталь 3, 20 закаливали в воде, имеющей температуру 20°C, показывают, что и после стократного повторения нагревания и резкого охлаждения детали она не имеет никаких трещин или повреждений. Не наблюдалось также никаких изменений в составе детали или покрытия.

В принципе, под деталью 3 согласно изобретению или под потенциально топливопроводящим компонентом 20 может иметься в виду компонент газовой турбины.

Фиг. 3 схематически показывает газовую турбину. Газовая турбина имеет внутри установленный на подшипники ротор, вращающийся вокруг оси, с валом 107, называющийся также рабочим колесом турбины. Вдоль ротора друг за другом следуют корпус воздухозаборника 109, компрессор 101, система горелок 150, турбина 105 и камера для выпуска отходящих газов 190.

Система горелок 150 сообщается с каналом горячих газов, например кольцевым. Там несколько установленных последовательно ступеней турбины образуют турбину 105. Каждая ступень турбины образована из лопастных венцов. Если смотреть в направлении течения рабочей среды, в канале горячего газа за рядом направляющих лопаток 117 следует ряд, образованный из рабочих лопаток 115. При этом направляющие лопатки 117 закреплены на внутреннем корпусе статора, тогда как рабочие лопатки 115 ряда прикреплены к ротору, например, посредством диска турбины. С ротором соединен генератор или рабочая машина.

При работе газовой турбины компрессором 101 через корпус воздухозаборника 109 всасывается воздух и сжимается. Сжатый воздух, находящийся на конце компрессора 101 со стороны турбины, проводится на систему горелок 150 и там смешивается с топливом. Затем смесь сжигается в камере сгорания с образованием рабочей среды. Оттуда рабочая среда течет по каналу горячего газа мимо направляющих лопаток 117 и рабочих лопаток 115. На рабочих лопатках 115 давление рабочей среды снимается с передачей импульса, так что рабочие лопатки 115 приводят в действие ротор, а он - соединенную с ним рабочую машину.