Результат интеллектуальной деятельности: КРОНШТЕЙН С ДАТЧИКОМ МЕХАНИЗМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

[001] Этот патент относится в целом к кронштейнам механизма автоматического управления и, более конкретно, к кронштейну с датчиком механизма автоматического управления.

УРОВЕНЬ ТЕХНИКИ

[002] Механизмы автоматического управления обычно используются для управления такими устройствами, как элементы управления потоком в клапанах. Для измерения характеристик механизма автоматического управления и управления положением стержня механизма автоматического управления может использоваться контроллер. В некоторых случаях контроллер подключается к механизму автоматического управления, чтобы позволить контроллеру управлять механизмом автоматического управления.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[003] В одном примере устройство включает в себя кронштейн, имеющий первую сторону и вторую сторону, противоположную первой стороне. Первая сторона соединяется с первой поверхностью механизма автоматического управления. Вторая сторона соединяется с контроллером. Устройство также включает в себя первый датчик, соединенный с первой стороной кронштейна. Когда кронштейн соединен с первой поверхностью механизма автоматического управления, первый датчик прилегает к первой поверхности для измерения характеристики первой поверхности механизма автоматического управления.

[004] В другом примере устройство включает в себя кронштейн для соединения контроллера с механизмом автоматического управления. Кронштейн имеет первый конец, второй конец, противоположный первому концу и первую сторону, простирающуюся от первого конца до второго конца. Первый конец соединяется с механизмом автоматического управления, а второй конец - с контроллером. Устройство также включает в себя первый датчик, соединенный с первой стороной на первом конце кронштейна. Первый датчик предназначен для измерения характеристики первого конца, когда кронштейн соединен с механизмом автоматического управления.

[005] В другом примере устройство содержит приспособления для соединения контроллера с поверхностью механизма автоматического управления, и приспособления для измерения характеристики, связанной с приспособлениями для соединения. Когда приспособления для соединения связаны с механизмом автоматического управления, приспособления для измерения находятся в непосредственной близости к поверхности для измерения характеристики приспособлений для соединения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

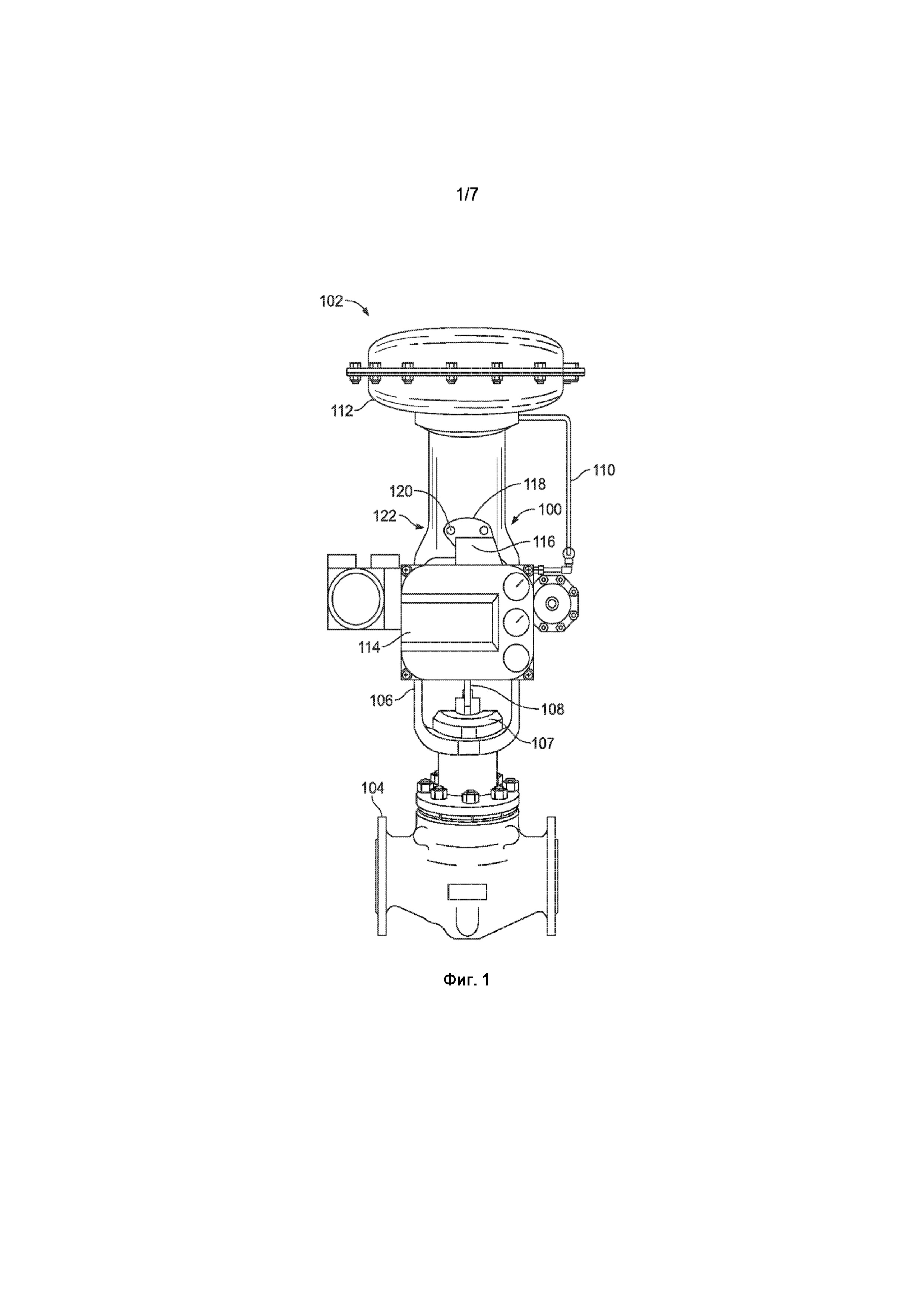

[006] На Фиг. 1 изображен типовой узел кронштейна для соединения контроллера с механизмом автоматического управления в соответствии с принципами, изложенными в данном документе.

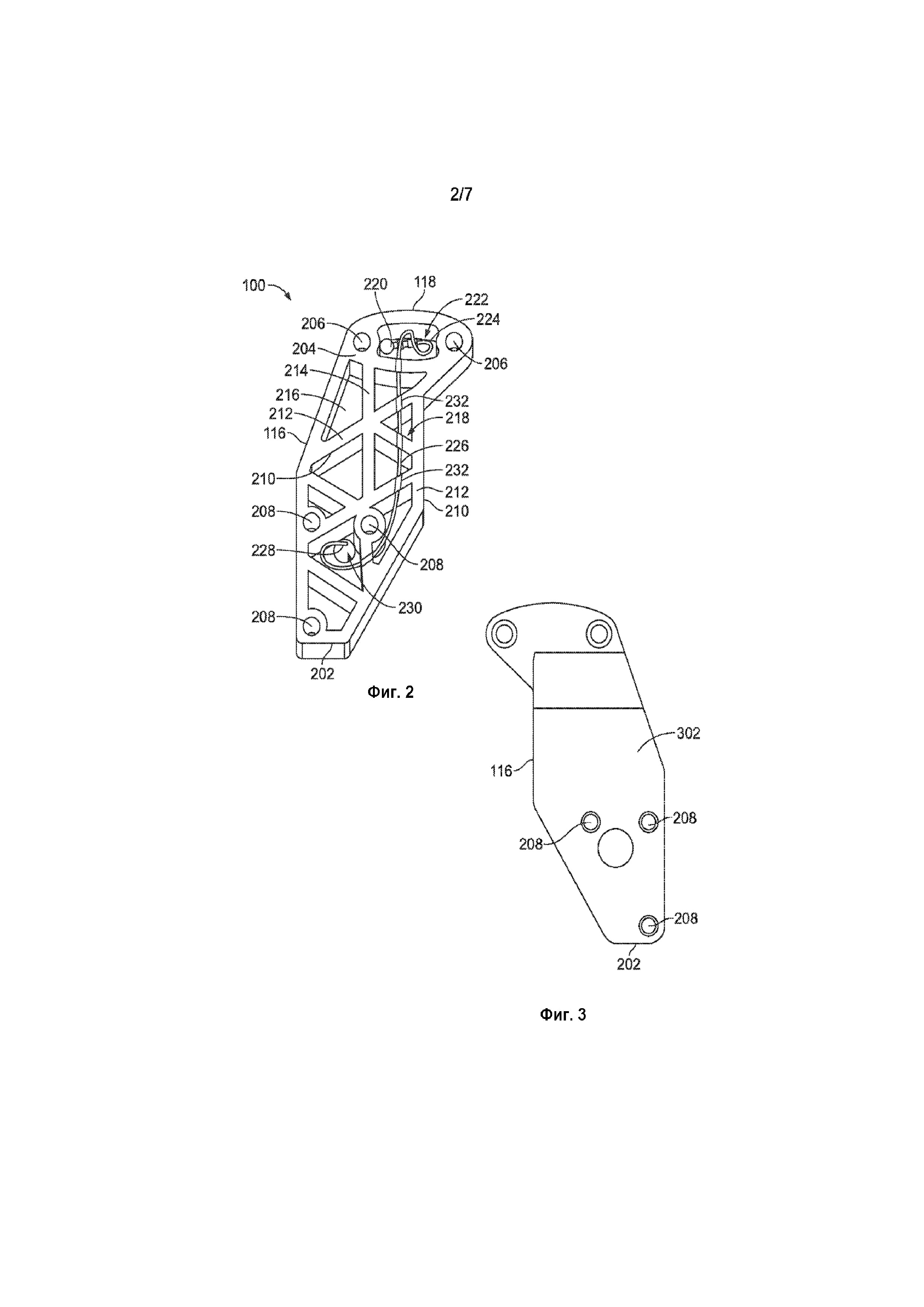

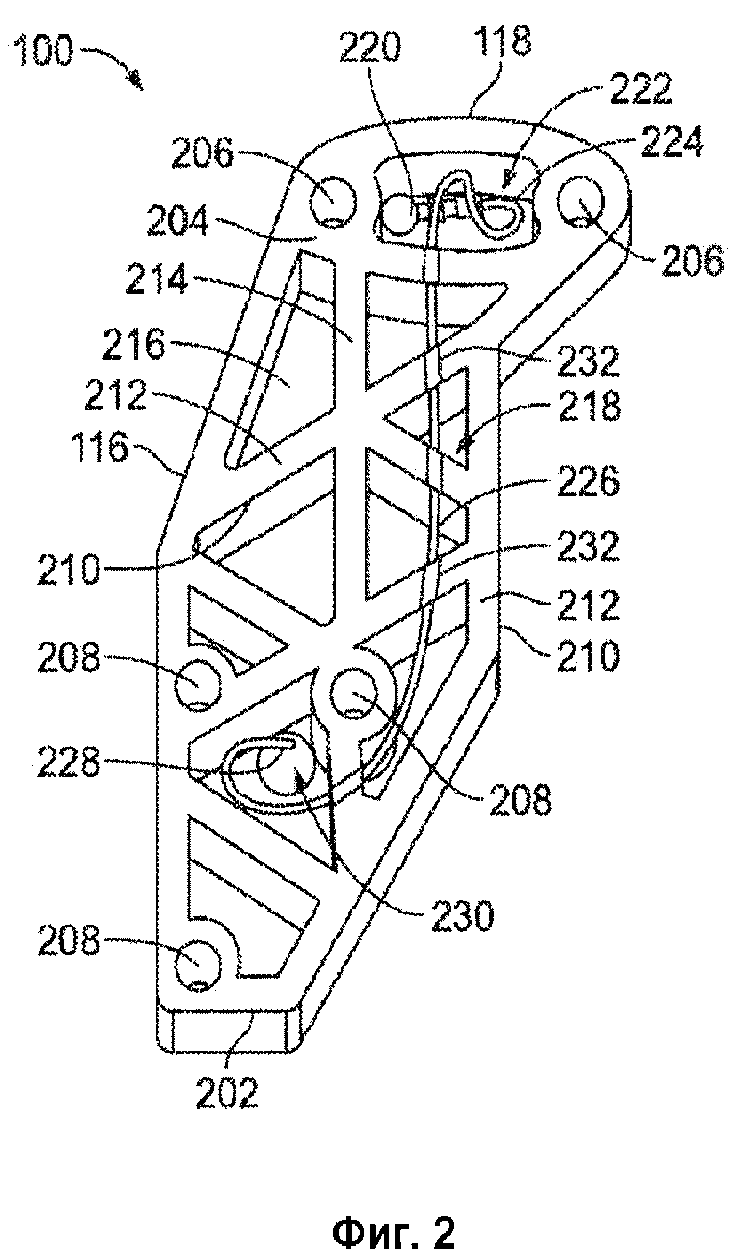

[007] На Фиг. 2 изображена первая сторона кронштейна узла кронштейна, показанного на Фиг. 1.

[008] На Фиг. 3 изображена вторая сторона кронштейна, показанного на Фиг. 2.

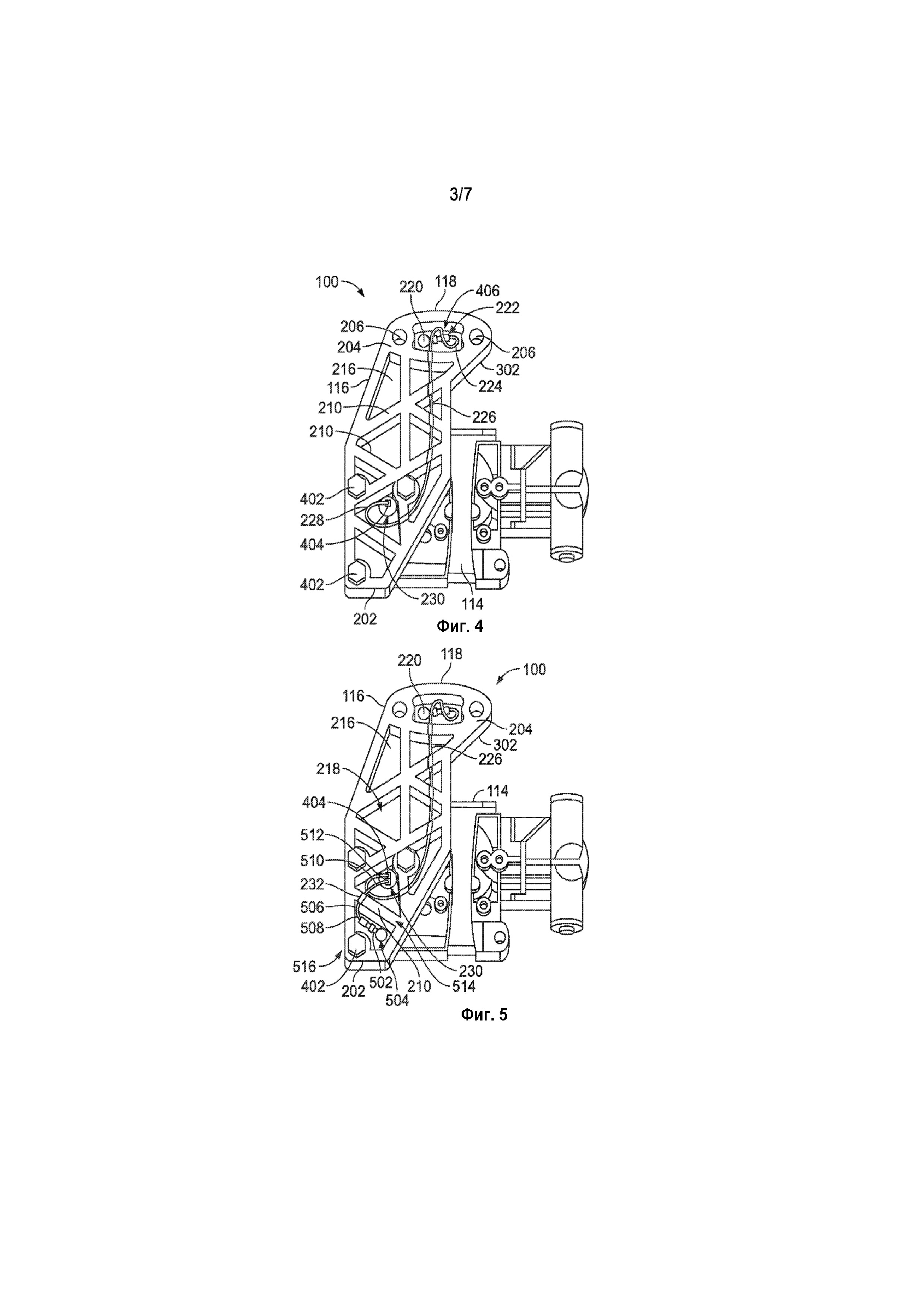

[009] На Фиг. 4 изображен типовой узел кронштейна, показанный на Фиг. 1, с кронштейном, показанным на Фиг. 2-3 и датчиком.

[0010] На Фиг. 5 изображен типовой узел кронштейна, показанный на Фиг. 1, с кронштейном, показанным на Фиг. 2-3 и двумя датчиками.

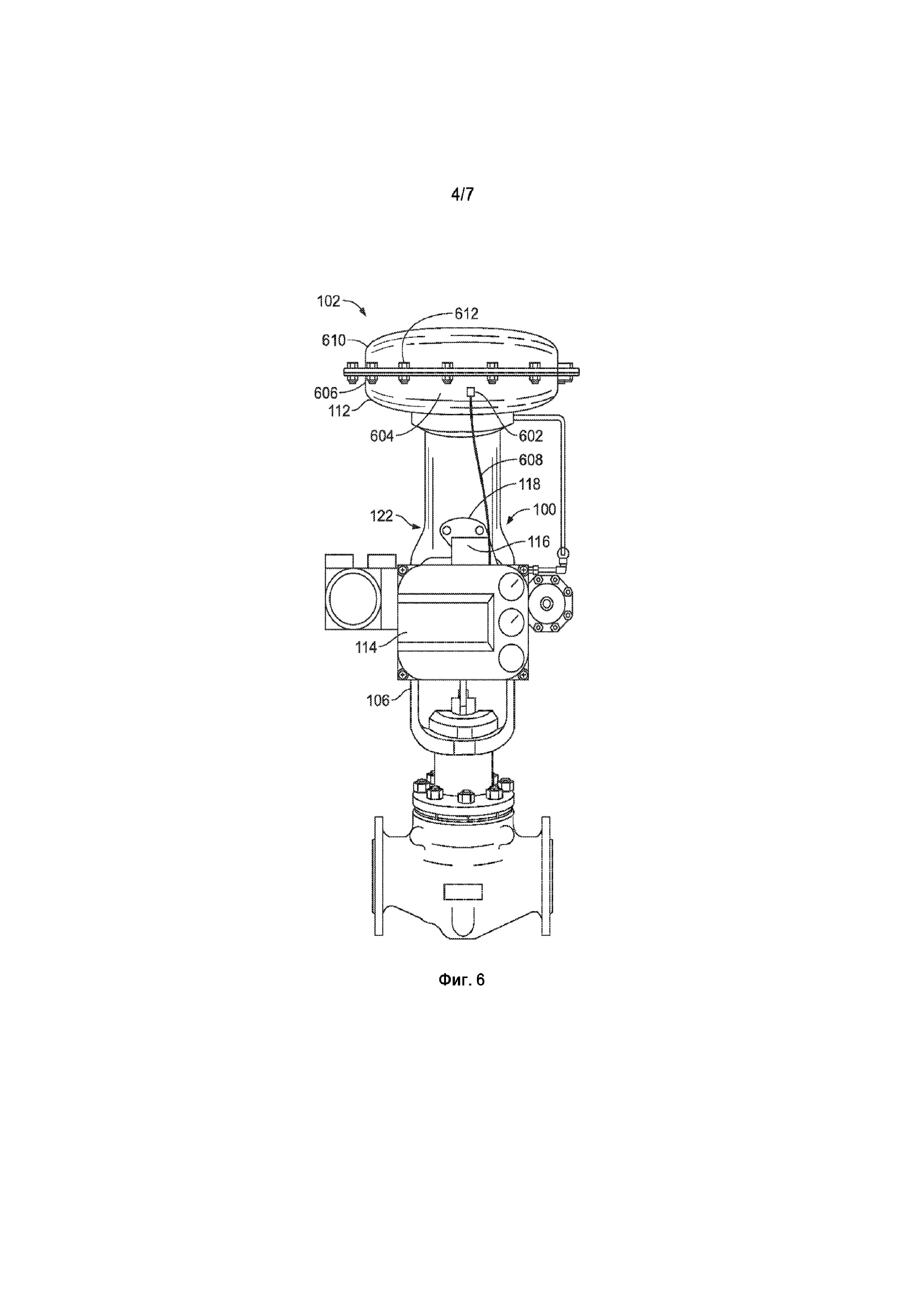

[0011] На Фиг. 6 изображен типовой узел кронштейна, показанный на Фиг. 1 с датчиком, соединенным с механизмом автоматического управления.

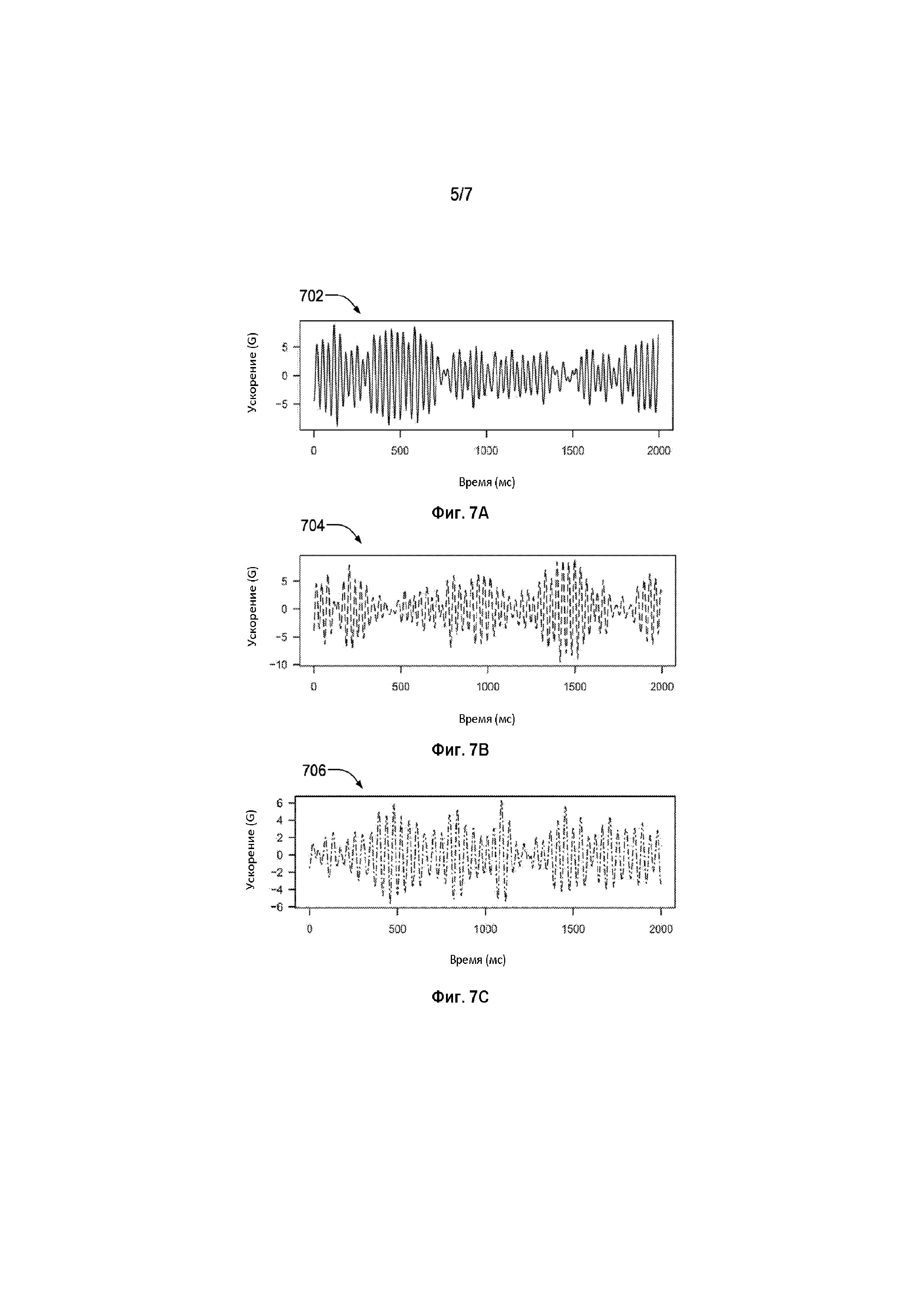

[0012] На Фиг. 7А-7С показаны примерные значения величин ускорения типового узла кронштейна, показанного на Фиг. 1.

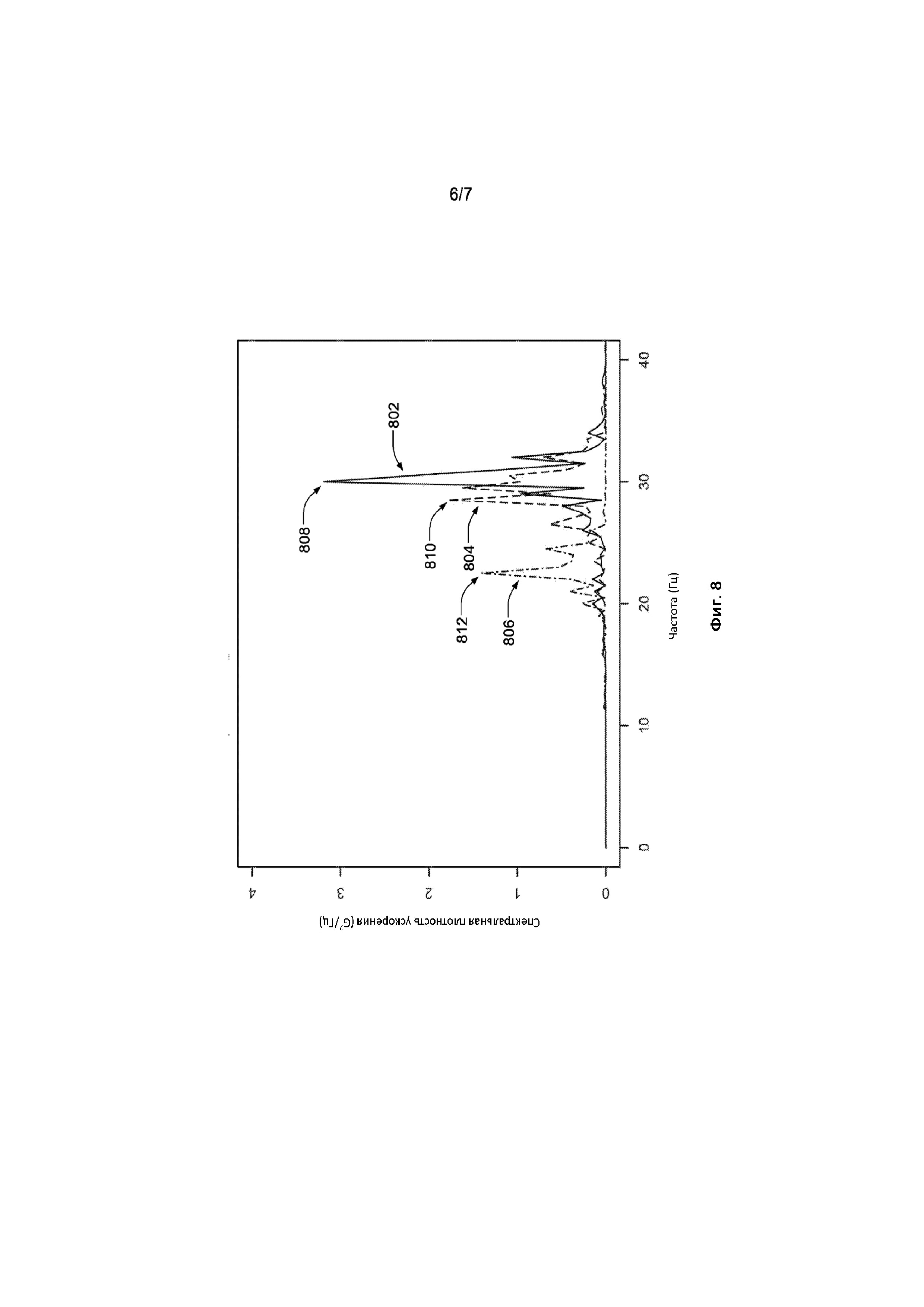

[0013] На Фиг. 8 изображены спектральные плотности ускорения, связанные со значениями величин ускорения, показанными на Фиг. 7A-7C.

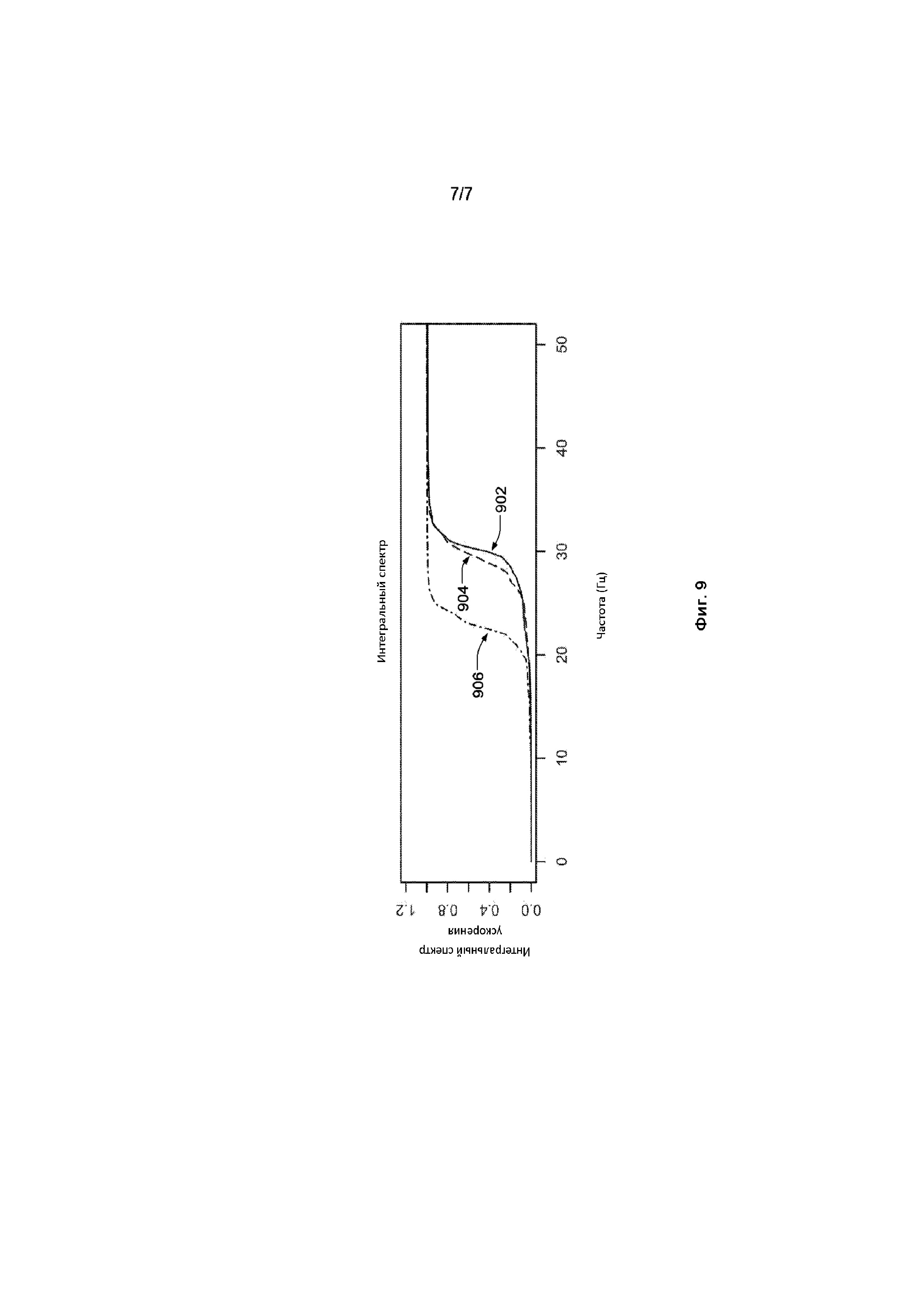

[0014] Фиг. 9 изображены интегральные спектры ускорения, связанные со спектральными плотностями ускорения, показанными на Фиг. 8.

[0015] Фигуры представлены не в реальном масштабе. Вместо этого, чтобы прояснить слои и области со сложной структурой, толщина слоев на графических материалах может быть увеличена. Там, где это возможно, одни и те же ссылочные номера будут использоваться по всему графическому материалу (графическим материалам) и сопроводительному письменному описанию для обозначения тех же или подобных частей.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0016] Для управления механизмами автоматического управления, которые работают с клапанами, могут использоваться контроллеры. Например, некоторые известные контроллеры могут использоваться для управления положением штока механизма автоматического управления, который функционально соединен с элементом управления потоком клапана посредством подачи управляющей текучей среды к механизму автоматического управления. Чтобы позволить контроллеру точно подавать управляющую текучую среду на механизм автоматического управления, некоторые известные контроллеры соединены с хомутом механизма автоматического управления через кронштейн. В некоторых случаях периодически повторяющееся перемещение и/или вибрация механизма автоматического управления могут ослабить соединение кронштейна с механизмом автоматического управления и/или контроллером с течением времени. Ослабленное соединение между кронштейном и механизмом автоматического управления и/или между кронштейном и контроллером может привести к неточному управлению механизмом автоматического управления и/или повреждению: конструкции механизма автоматического управления, кронштейна и/или контроллера. Например, если кронштейн остается ослабленно присоединенным к механизму автоматического управления в течение длительного периода времени, продолжительная вибрация и/или перемещение механизма автоматического управления могут привести к тому, что кронштейн и контроллер отсоединятся от механизма автоматического управления. Дополнительно или в альтернативном варианте, периодически повторяющееся перемещение и/или вибрация механизма автоматического управления могут повредить другие компоненты механизма автоматического управления. В некоторых примерах вибрация механизма автоматического управления может привести к появлению трещин в хомуте, ослаблению контрящей гайки хомута, и/или выходу из строя подводящего трубопровода между контроллером и механизмом автоматического управления.

[0017] Типовой кронштейн, описанный в данном документе, включает в себя датчик для измерения характеристики механизма автоматического управления и/или кронштейна, соединяющего контроллер с механизмом автоматического управления. Например, датчик измеряет характеристику кронштейна или механизма автоматического управления, которая указывает на степень надежности и/или жесткости соединения кронштейна с механизмом автоматического управления. Чтобы точно измерить характеристику соединения, датчик расположен в непосредственной близости к месту крепления кронштейна к механизму автоматического управления. Кроме того, характеристика, измеренная датчиком, является показателем характеристики: хомута механизма автоматического управления, контрящей гайки хомута, подводящего трубопровода механизма автоматического управления, и/или соединения кронштейна и контроллера. В некоторых примерах кронштейн включает в себя второй датчик. Сравнение характеристик, измеренных датчиками, также позволяет идентифицировать характеристику: механизма автоматического управления, контрящей гайки хомута, подводящего трубопровода механизма автоматического управления, соединения кронштейна и контроллера, и/или соединения кронштейна и механизма автоматического управления. Таким образом, типовой кронштейн контролирует кронштейн и/или механизм автоматического управления для обнаружения сбоя в работе и/или снижения работоспособности механизма автоматического управления, кронштейна, соединения между кронштейном и механизмом автоматического управления и/или соединения между контроллером и механизмом автоматического управления.

[0018] Типовой узел кронштейна, описанный в данном документе, включает в себя кронштейн, имеющий первую сторону, которая соединяется с первой поверхностью механизма автоматического управления, и вторую сторону, которая соединяется с контроллером. Первый датчик (например, динамометр, тензодатчик, акселерометр, датчик акустической эмиссии) типового узла кронштейна соединен с первой стороной кронштейна. Когда кронштейн типового узла кронштейна соединен с первой поверхностью механизма автоматического управления, первый датчик примыкает к первой поверхности для измерения характеристики (например, напряжения, деформации, ускорения колебаний, акустической эмиссии) соединения механизма автоматического управления. Например, путем измерения ускорения колебаний части кронштейна, которая находится рядом с соединением, первый датчик определяет, ослаблен ли кронштейн и/или кронштейн отсоединен от механизма автоматического управления.

[0019] В некоторых примерах первый датчик типового кронштейна соединен с кронштейном между ребрами, определенными с первой стороны кронштейна, и углублен от внешнего края ребер, чтобы защитить первый датчик от повреждения. По меньшей мере, одно из ребер имеет внешний край, который определяет паз для приема провода, соединенного с первым датчиком. Паз предотвращает защемление, перерезание и/или иное повреждение провода, когда кронштейн соединен с механизмом автоматического управления. Таким образом, типовой кронштейн значительно снижает риск повреждения или смещения датчика.

[0020] В некоторых примерах кронштейн имеет первый конец, который соединяется с механизмом автоматического управления, и второй конец, противоположный первому концу, который соединяется с контроллером. Первый датчик соединен с первым концом кронштейна, а второй датчик соединен со вторым концом кронштейна. Второй датчик измеряет характеристику второго конца, когда контроллер соединен с кронштейном. В таких примерах, чтобы определить, ослаблен ли контроллер и/или контроллер отсоединен от кронштейна, сравниваются характеристики, измеренные первым датчиком и вторым датчиком.

[0021] В некоторых примерах узел кронштейна включает в себя второй датчик, который соединяется со второй поверхностью механизма автоматического управления, отличной от первой поверхности. Второй датчик измеряет характеристику второй поверхности механизма автоматического управления. В некоторых примерах первый датчик и второй датчик соединены с контроллером с возможностью передачи информации, чтобы можно было сравнить характеристику соединения и характеристику второй поверхности механизма автоматического управления. Например, сравнивая характеристики соединения и второй поверхности механизма автоматического управления, контроллер может определить, ослаблен ли компонент механизма автоматического управления, примыкающий ко второй поверхности механизма автоматического управления (например, компонент корпуса механизма автоматического управления, пластина диафрагмы) и/или отсоединен.

[0022] На Фиг. 1 проиллюстрирован типовой узел 100 кронштейна в соответствии с принципами, описанными в данном документе. Механизм 102 автоматического управления проиллюстрированного примера управляет потоком текучей среды через клапан 104 текучей среды. Например, механизм 102 автоматического управления включает в себя хомут 106, контрящую гайку 107 хомута, шток 108, трубопровод 110 и корпус 112 механизма автоматического управления. Хомут 106 соединяет корпус 112 механизма автоматического управления и клапан 104 текучей среды. Трубопровод 110 функционально соединяет контроллер 114 (например, устройство позиционирования) с камерой давления, определенной корпусом 112 механизма автоматического управления. Шток 108 функционально соединяет диафрагму в пределах камеры давления и плунжер клапана 104 текучей среды.

[0023] В процессе эксплуатации контроллер 114 измеряет существующее положение штока 108. На основе существующего положения и требуемого положения штока 108 контроллер 114 обеспечивает поступление управляющей текучей среды (например, сжатого воздуха) в камеру давления через трубопровод 110 для изменения давления внутри камеры давления. Изменение давления приводит к тому, что диафрагма и, следовательно, шток 108 механизма 102 автоматического управления перемещаются. В свою очередь, шток 108 заставляет плунжер клапана перемещаться относительно седла клапана 104 текучей среды для увеличения и/или уменьшения потока текучей среды через клапан 104 текучей среды. Таким образом, контроллер 114 проиллюстрированного примера управляет потоком текучей среды через клапан 104 текучей среды.

[0024] В проиллюстрированном примере контроллер 114 соединен с хомутом 106, чтобы позволить контроллеру 114 точно управлять механизмом 102 автоматического управления. Например, соединение контроллера 114 с механизмом 102 автоматического управления позволяет контроллеру 114 точно измерять положение штока 108 и/или уменьшать расстояние, которое управляющая текучая среда проходит между контроллером 114 и камерой давления. Как проиллюстрировано на Фиг. 1, контроллер 114 соединен с механизмом 102 автоматического управления через кронштейн 116 типового узла 100 кронштейна. Первый конец 118 кронштейна 116 соединен с хомутом 106 с помощью крепежных элементов 120, чтобы образовывать соединение 122 кронштейна 116 и механизма 102 автоматического управления. Контроллер 114 проиллюстрированного примера соединяется со вторым концом (например, вторым концом 202, показанным на Фиг. 2) кронштейна 116, противоположным первому концу 118. В некоторых примерах второй конец 202 кронштейна 116 не закреплен на механизме 102 автоматического управления, или не связан с механизмом 102 автоматического управления. Другими словами, узел 100 кронштейна образует консоль, в которой первый конец 118 прикреплен к хомуту 106, а второй конец 202 является незакрепленным концом.

[0025] На Фиг. 2 изображена первая сторона 204 кронштейна 116. Как проиллюстрировано на Фиг. 2, кронштейн 116 включает в себя первый конец 118 и второй конец 202, противоположный первому концу 118. Первый конец 118 кронштейна 116 определяет проемы 206, а второй конец 202 кронштейна 116 определяет проемы 208. Проемы 206, 208 кронштейна 116 проходят между первой стороной 204 и противоположной второй стороной (например, второй стороной 302, показанной на Фиг. 3) кронштейна 116.

[0026] В проиллюстрированном примере первая сторона 204 на первом конце 118 кронштейна 116 соединяется с поверхностью хомута 106 (Фиг. 1) для надежной фиксации, соединения и/или закрепления кронштейна 116 с механизмом 102 автоматического управления (Фиг. 1). Чтобы соединить кронштейн 116 с механизмом 102 автоматического управления, проемы 206 на первом конце 118 проиллюстрированного примера должны совпадать с соответствующими проемами или отверстиями хомута 106. Крепежные элементы 120 (Фиг. 1) должны проходить через соответствующие проемы 206 кронштейна 116 и приниматься проемами или отверстиями хомута 106. В некоторых примерах крепежные элементы 120 являются резьбовыми элементами и принимаются соответствующими резьбовыми проемами или отверстиями хомута 106. Чтобы гарантировать, что кронштейн 116 жестко зафиксирован, соединен и/или прикреплен к механизму 102 автоматического управления, резьбовые крепежные элементы 120 вращаются до тех пор, пока соединение 122 (Фиг. 1) кронштейна 116 и механизма 102 автоматического управления не станет надежно закрепленным.

[0027] Как проиллюстрировано на Фиг. 2, первая сторона 204 кронштейна 116 определяет ребра 210, чтобы увеличить жесткость кронштейна 116. В проиллюстрированном примере внешний край 212 каждого из ребер 210 образует внешнюю поверхность 214 первой стороны 204 кронштейна 116. Углубленная поверхность 216 первой стороны 204 отделена от внешней поверхности 214 по направлению ко второй стороне 302. Как проиллюстрировано на Фиг. 2, ребра 210 пересекаются, образуя переплетенный рисунок, так что ребра 210 и углубленная поверхность 216 образуют полости 218. В другом примере ребра 210 образуют многоугольные профили соответствующих полостей 218. Например, некоторые из полостей 218, показанных на Фиг. 2, имеют треугольные формы или профили.

[0028] Узел 100 кронштейна проиллюстрированного примера включает в себя датчик 220, который соединен с первой стороной 204 кронштейна 116. Как проиллюстрировано на Фиг. 2, датчик 220 прикреплен к углубленной поверхности 216 в полости 222 (например, одной из полостей 218) рядом с первым концом 118 кронштейна 116. Датчик 220 соединен с углубленной поверхностью 216 с помощью, например, клея, заливочной массы и/или механического крепежного элемента. В проиллюстрированном примере датчик 220 расположен внутри полости 222, чтобы защитить датчик 220 от повреждения и/или смещения другими объектами (например, механизмом 102 автоматического управления). Датчик 220 закреплен между проемами 206, чтобы позволить датчику 220 измерять характеристику соединения 122 кронштейна 116 и механизма 102 автоматического управления.

[0029] Как проиллюстрировано на Фиг. 2, датчик 220 соединен с первым концом 224 кабеля или провода 226, который соединяет с возможностью передачи информации датчик 220 и контроллер 114 (Фиг. 1). Провод 226 позволяет датчику 220 передавать информацию об измеренных характеристиках первого конца 118 кронштейна 116 в контроллер 114. В некоторых примерах провод 226 включает в себя электрически изолирующее покрытие или оболочку, чтобы предотвратить замыкание провода 226 на кронштейн 116 и/или любой другой объект. В проиллюстрированном примере второй конец 228 провода 226, противоположный первому концу 224, проходит через отверстие 230, определенное кронштейном 116. Отверстие 230 позволяет второму концу 228 провода 226 соединяться с контроллером 114. Как проиллюстрировано на Фиг. 2, отверстие 230 проходит между углубленной поверхностью 216 первой стороны 204 и второй стороной 302 кронштейна 116.

[0030] В проиллюстрированном примере по меньшей мере одно из ребер 210, определенных первой стороной 204, расположено между датчиком 220 и отверстием 230. Как проиллюстрировано на Фиг. 2, каждое из ребер 210, расположенных между датчиком 220 и отверстием 230, образует паз 232, который принимает провод 226. Например, провод 226 жестко фиксируется в пазах 232 с помощью материала заливки, клея и/или механического крепежного элемента. В других примерах ребра 210 определяют проемы, отделенные от внешней кромки 212 ребер 210, через которые провод 226 проходит от датчика 220 к отверстию.

[0031] В других примерах пазы 232 позволяют углубить провод 226 от внешней кромки 212 ребер 210. В результате пазы 232 существенно уменьшают риск повреждения провода 226 механизмом 102 автоматического управления и/или любым другим объектом. Например, пазы 232 препятствуют тому, чтобы провод 226 был защемлен, перерезан и/или иным образом поврежден механизмом 102 автоматического управления, когда кронштейн 116 соединен с механизмом 102 автоматического управления.

[0032] На Фиг. 3 изображена вторая сторона 302 кронштейна 116, которая противоположна первой стороне 204, показанной на Фиг. 2. Проемы 208, определенные на втором конце 202 проиллюстрированного примера, позволяют контроллеру 114 (Фиг. 1) соединяться со второй стороной 302 на втором конце 202 кронштейна 116. Проемы 208 на втором конце 202 должны совпадать с соответствующими проемами или отверстиями контроллера 114. Чтобы надежно и/или жестко соединить контроллер 114 с кронштейном 116, крепежные элементы (например, крепежные элементы 402, показанные на Фиг. 4) проходят через соответствующие проемы 208 кронштейна 116 и принимаются соответствующими проемами или отверстиями контроллера 114. В некоторых примерах крепежные элементы 402 являются резьбовыми элементами и принимаются соответствующими резьбовыми проемами или отверстиями контроллера 114.

[0033] На Фиг. 4 изображен типовой узел кронштейна 100, соединенный с контроллером 114. В проиллюстрированном примере контроллер 114 соединен со второй стороной 302 кронштейна 116 с помощью крепежных элементов 402 (например, резьбовых крепежных элементов), которые проходят через проемы 208 (Фиг. 2) кронштейна 116. Таким образом, как показано на Фиг. 4, контроллер 114 соединен со второй стороной 302 на втором конце 202 кронштейна 116.

[0034] В проиллюстрированном примере датчик 220 соединен с первой стороной 204 на первом конце 118 кронштейна 116, и соединен с возможностью передачи информации с контроллером 114 с помощью провода 226. Первый конец 224 провода 226 соединен с датчиком 220, а второй конец 228 провода 226 соединен с контроллером 114 с помощью электрической клеммы или гнездовой колодки 404 контроллера 114. Как проиллюстрировано на Фиг. 4, второй конец 228 провода 226 проходит через отверстие 230 кронштейна 116 и принимается гнездовой колодкой 404 рядом с отверстием 230. В некоторых примерах отверстие 230 определяется кронштейном 116 таким образом, что отверстие 230 выравнивается с гнездовой колодкой 404, когда контроллер 114 соединен с кронштейном 116.

[0035] Как проиллюстрировано на Фиг. 4, датчик 220 расположен в полости 222 между проемами 206, что позволяет кронштейну 116 соединяться с механизмом 102 автоматического управления (Фиг. 1). Когда кронштейн 116 проиллюстрированного примера соединен с поверхностью механизма 102 автоматического управления, датчик 220 закрыт углубленной поверхностью 216, смежными ребрами 210 и поверхностью механизма 102 автоматического управления. В результате датчик 220 защищен от смещения и/или повреждения механизмом 102 автоматического управления и/или любым другим объектом, когда кронштейн 116 соединен с механизмом 102 автоматического управления.

[0036] Датчик 220 проиллюстрированного примера измеряет характеристику участка 406 кронштейна 116, непосредственно примыкающего к соединению 122 (Фиг. 1) кронштейна 116 и механизма 102 автоматического управления. Поскольку участок 406 непосредственно примыкает к соединению 122, характеристики участка 406, измеренные датчиком 220, существенно аналогичны (например, идентичны) характеристикам соединения 122. В результате датчик 220 способен точно измерять характеристику соединения 122, когда датчик 220 соединен с первым концом 118 кронштейна 116. Таким образом, датчик 220 способен точно измерять характеристику (например, усилие, деформацию, ускорение, акустическую эмиссию), которая указывает, является ли соединение 122 кронштейна 116 и механизма 102 автоматического управления надежным и/или жестким. В противном случае, если датчик 220 находится на значительном расстоянии от соединения 122, измерения датчика 220 могут не точно отражать характеристику соединения 122. В другом примере характеристика, измеренная датчиком 220, дополнительно указывает на то, появились ли трещины в хомуте 106 механизма 102 автоматического управления, ослаблена ли контрящая гайка 107 хомута, есть ли неполадки трубопровода 110 и/или надежно ли контроллер 114 соединен с кронштейном 116.

[0037] Датчиком 220 проиллюстрированного примера является акселерометр. В других примерах датчик 220 представляет собой одноосевой акселерометр или трехосевой акселерометр. Одноосевой акселерометр измеряет собственное ускорение (например, ускорение силы тяжести) объекта (например, первого конца 118 кронштейна 116) в одном направлении, а трехосный акселерометр измеряет собственное ускорение объекта в трех перпендикулярных направлениях. Например, акселерометры используются для измерения ускорений вибраций механизмов (например, механизма 102 автоматического управления). Измеренные ускорения колебаний используются для расчета спектральной плотности ускорения для обнаружения снижения работоспособности и/или возникновения сбоя ротационного механизма. Спектральная плотность ускорения представляет собой вычисление квадрата средней амплитуды вибрации по всей ширине полосы колебаний (например, квадрат среднеквадратичного значения сигнала, измеряемого в единицах ускорения свободного падения, и деленного на соответствующее частотное приращение (grms2/Hz)).

[0038] В проиллюстрированном примере спектральная плотность ускорения рассчитывается на основе ускорений колебаний, измеренных датчиком 220 части 406 на первом конце 118 кронштейна 116. Поскольку часть 406 непосредственно примыкает к соединению 122, контроллер 114 анализирует рассчитанную спектральную плотность ускорения (например, с помощью анализа: преобразования Фурье, косинус-преобразования Фурье логарифма энергетического спектра, нормальности распределения путём расчёта показателей асимметрии и эксцесса, фазы и модальности и т.д.), чтобы определить, является ли кронштейн 116 надежно и/или жестко зафиксированным, закрепленным и/или соединенным с механизмом 102 автоматического управления. Например, когда крепежные элементы 120 (Фиг. 1), которые соединяют первый конец 118 кронштейна 116 с хомутом 106 (Фиг. 1) являются ослабленными, контроллер 114 идентифицирует сдвиг в резонансной частоте (например, положительный или отрицательный сдвиг) и/или изменение амплитуды волны для данной частоты (например, затухание или усиление) расчетной спектральной плотности ускорения, что является показателем ослабления соединения. В некоторых примерах сдвиг в резонансной частоте и/или изменение амплитуды волны для данной частоты расчетной спектральной плотности ускорения указывает на появление трещины в хомуте 106, ослабление контрящей гайки 107 хомута, сбоя работы трубопровода 110 и/или отсоединение контроллера 114 от кронштейна 116.

[0039] Хотя датчик 220 проиллюстрированного примера является акселерометром, для определения характеристики кронштейна 116 и/или механизма 102 автоматического управления могут использоваться другие типы датчиков. В некоторых примерах датчик 220 представляет собой динамометр, который измеряет силу, переданную части 406 кронштейна 116. В некоторых примерах датчик 220 представляет собой тензодатчик, который измеряет деформацию части 406 кронштейна 116. В некоторых примерах датчик 220 представляет собой датчик акустической эмиссии, который измеряет акустическую эмиссию первого конца 118 кронштейна 116, чтобы определить, изменился ли физически кронштейн 116 и/или механизм 102 автоматического управления. Например, датчик акустической эмиссии может идентифицировать, был ли физически изменен кронштейн 116 таким образом, что это подвергает опасности соединение 122 кронштейна 116 и механизма 102 автоматического управления (например, вдоль одного из проемов 206 сформирована трещина).

[0040] На Фиг. 5 изображен типовой узел 100 кронштейна, который включает в себя датчик 220, соединенный с первым концом 118 кронштейна 116, и датчик 502, соединенный со вторым концом 202. Как проиллюстрировано на Фиг. 5, контроллер 114 соединен со второй стороной 302 на втором конце 202 кронштейна 116 с помощью крепежных элементов 402, а датчик 220 соединен с первой стороной 204 на первом конце 118 кронштейна 116. Провод 226 соединен с датчиком 220 и принимается гнездовой колодкой 404 контроллера 114 для того, чтобы соединить с возможностью передачи информации датчик 220 и контроллер 114.

[0041] В проиллюстрированном примере датчик 502 соединен с углубленной поверхностью 216 первой стороны 204 на втором конце 202 кронштейна 116. Датчик 502 расположен внутри полости 504 (например, одной из полостей 218) на втором конце 202 кронштейна 116, чтобы защитить датчик 502 от повреждения и/или смещения. Датчик 502 соединен с кронштейном 116 с помощью, например, клея, заливочной массы и/или механического крепежного элемента.

[0042] Как проиллюстрировано на Фиг. 5, датчик 502 соединен с возможностью передачи информации с контроллером 114 через кабель или провод 506. Первый конец 508 провода 506 соединен с датчиком 502. Второй конец 510 провода 506, противоположный первому концу 508, проходит через отверстие 230 кронштейна 116 и принимается гнездовой колодкой 512 контроллера 114. Как проиллюстрировано на Фиг. 5, каждое из ребер 210, расположенных между датчиком 502 и отверстием 230, определяет один из пазов 232, которые существенно уменьшают риск защемления, перерезания и/или иного повреждения провода 506.

[0043] Для корректного сравнения измерения датчика 502 с измерением датчика 220, каждый из датчиков 220, 502 проиллюстрированного примера Фиг. 5 представляет собой акселерометр. Например, датчик 220 измеряет ускорение на первом конце 118 кронштейна 116, а датчик 502 измеряет ускорение на противоположном втором конце 202. На основе измеренных ускорений контроллер 114 вычисляет спектральную плотность ускорения, связанную с кронштейном 116. В других примерах оба датчика 220, 502 представляют собой: динамометр, тензодатчик, датчик акустической эмиссии или датчик другого типа; что позволяет сравнивать значение измерения датчика 502 со значением измерения датчика 220.

[0044] Поскольку кронштейн 116 проиллюстрированного примера соединен с механизмом 102 автоматического управления только на первом конце 118, второй конец 202 кронштейна 116 является незакрепленным. В результате колебательная энергия кронштейна 116 передается через кронштейн 116 (например, от первого конца 118 ко второму концу 202). В некоторых примерах спектральная плотность ускорения, вычисленная по измерениям ускорения датчиков 220, 502, указывает на характеристику вибрационной энергии кронштейна 116. Например, контроллер 114 анализирует спектральную плотность ускорения (например, с помощью анализа: преобразования Фурье, косинус-преобразования Фурье логарифма энергетического спектра, нормальности распределения путём расчёта показателей асимметрии и эксцесса, фазы и модальности и т.д.) для вычисления или определения коэффициента передачи кронштейна 116, который представляет удельную часть колебательной энергии, передаваемой через кронштейн 116. Таким образом, для определения коэффициента передачи кронштейна 116 значения величин датчика 502, 220 сравниваются, когда контроллер 114 надежно соединен со вторым концом 202, а первый конец 118 надежно соединен с механизмом 102 автоматического управления.

[0045] Как проиллюстрировано на Фиг. 5, датчик 502 соединен с кронштейном 116 между проемами 208, чтобы позволить датчику 502 измерять характеристику участка 514 второго конца 202 кронштейна 116. Поскольку участок 514 кронштейна 116 находится непосредственно рядом с соединением 516 кронштейна 116 и контроллера 114, характеристики участка 514 существенно аналогичны (например, идентичны) характеристикам соединения 516. Кроме того, первый датчик 220 измеряет характеристику участка 406 первого конца 118 кронштейна 116. В некоторых примерах сравнение измеренных характеристик датчиков 220, 502 определяет ухудшение работоспособности и/или повреждение механизма 102 автоматического управления, кронштейна 116, соединения 122 кронштейна 116 и механизма 102 автоматического управления, и/или соединения 516 контроллера 114 и кронштейна 116.

[0046] Например, датчики 220, 502 проиллюстрированного примера позволяют контроллеру 114 определять, является ли контроллер 114 надежно и/или жестко зафиксированным, закрепленным и/или соединенным со вторым концом 202 кронштейна 116. Если сравнение измерений датчиков 220, 502 соответствует коэффициенту передачи кронштейна 116, контроллер 114 определяет, что контроллер 114 надежно и/или жестко соединен с кронштейном 116. И наоборот, контроллер 114 определяет, что контроллер 114 является небезопасно и/или ослабленно соединенным с кронштейном 116, если сравнение измерений датчиков 220, 502 идентифицирует сдвиг в резонансной частоте и/или изменение амплитуды частоты, что указывает на ослабление соединения. Таким образом, датчики 220, 502 узла 100 кронштейна позволяют контроллеру определять, жестко ли соединен контроллер 114 с кронштейном 116.

[0047] В некоторых примерах изменение резонансной частоты и/или изменение амплитуды частоты, идентифицированное путем сравнения измеренных характеристик датчиков 220, 502, дополнительно указывает на появление трещины в хомуте 106, ослабление контрящей гайки 107 хомута, сбоя работы трубопровода 110 и/или ослабление соединения 122 между кронштейном 116 и механизмом 102 автоматического управления. Например, сдвиг резонансной частоты и/или изменение амплитуды частоты на первое заранее заданное значение указывает на ослабление соединения 516 контроллера 114 и кронштейна 116, а смещение резонансной частоты и/или изменение амплитуды частоты на второе заранее заданное значение, отличное от первого заданного значения, указывает на появление трещины в хомуте 106.

[0048] На Фиг. 6 изображен типовой узел 100 кронштейна, соединенный с хомутом 106 механизма 102 автоматического управления. В проиллюстрированном примере узел 100 кронштейна включает в себя кронштейн 116, датчик 220 (Фиг. 2), соединенный с первым концом 118 кронштейна 116, и датчик 602, соединенный с механизмом 102 автоматического управления. В проиллюстрированном примере датчик 602 соединен с поверхностью 604 нижней части 606 корпуса 112 механизма автоматического управления. Провод 608 соединен между датчиком 602 и контроллером 114 (например, с помощью гнездовой колодки 512, показанной на Фиг. 5), чтобы соединять с возможностью передачи информации датчик 602 и контроллер 114.

[0049] Каждый из датчиков 220, 602 проиллюстрированного примера представляет собой акселерометр, который соединен с возможностью передачи информации с контроллером 114. В результате контроллер 114 способен вычислять спектральную плотность ускорения путем сравнения ускорения, измеренного на поверхности 604 корпуса 112 механизма автоматического управления, и ускорения, измеренного в соединении 122 кронштейна 116 и хомута 106. В других примерах оба датчика 220, 602 представляют собой динамометр, тензодатчик, датчик акустической эмиссии или датчик другого типа для того, чтобы позволить контроллеру 114 сравнивать измерения датчиков 220, 602.

[0050] В проиллюстрированном примере датчики 220, 602 позволяют контроллеру 114 определять, является ли компонент корпуса 112 механизма автоматического управления (например, нижняя часть 606 или противоположная верхняя часть 610 корпуса 112 механизма автоматического управления) и/или другой компонент (например, диафрагма, расположенная в пределах полости корпуса 112 механизма автоматического управления) вблизи поверхности 604 корпуса 112 механизма автоматического управления ненадежно и/или ослабленно зафиксированным. Например, измерение датчика 220 сравнивается с измерением датчика 602. Датчики 220, 602 идентифицируют снижение работоспособности и/или отсоединение компонента корпуса 112 механизма автоматического управления, если присутствует сдвиг в резонансной частоте (например, положительный или отрицательный сдвиг) и/или изменение амплитуды волны для указанной частоты (например, затухание или усиление) отличающееся от значения величин датчиков 220, 602, которые показывают, что корпус 112 механизма автоматического управления не поврежден. В некоторых примерах расчетная спектральная плотность ускорения указывает смещение резонансной частоты и/или изменение амплитуды волны для указанной частоты на заранее заданное значение, которое связано с ослаблением болтов 612, которые соединяют нижнюю и верхнюю части 606, 610 корпуса 112 механизма автоматического управления. В таких примерах контроллер 114, соединенный с возможностью передачи информации с датчиками 220, 602, определяет, что болты 612 ослаблены от нижней части 606 и/или верхней части 610 корпуса 112 механизма автоматического управления. Таким образом, датчики 220, 602 узла 100 кронштейна позволяют контроллеру 114 определять, надежно ли закреплены компоненты механизма 102 автоматического управления.

[0051] На Фиг. 7А-7С изображены типовые значения величин ускорения узла кронштейна 100, изображенного на Фиг. 1. На Фиг. 7А измерения 702 ускорения показаны сплошной линией, на Фиг. 7В измерения 704 ускорения показаны штриховой линией, и на Фиг. 7С измерения 706 ускорения показаны пунктирной линией. В проиллюстрированных примерах измерения 702, 704, 706 ускорения представлены ускорением силы тяжести (G) в течение периода времени (например, 2 секунды). В некоторых примерах измерения 702, 704, 706 ускорения получают от датчика 220 (Фиг. 2), который расположен на первом конце 118 кронштейна 116 и от датчика 502 (Фиг. 5), который расположен на втором конце 202 кронштейна 116.

[0052] В проиллюстрированных примерах значения 702 величины ускорения, показанные на Фиг. 7А, связаны с первым периодом времени, значения 704 величины ускорения, показанные на Фиг. 7В, связаны с последующим вторым периодом времени и значения 706 величины ускорения, показанные на Фиг. 7C, связаны с последующим третьим периодом времени. Например, значения 702 величины ускорения, показанные на Фиг. 7А, получены в течение первого дня, значения 704 величины ускорения, показанные на Фиг. 7В, получены в течение последующего второго дня и значения 706 величины ускорения, показанные на Фиг. 7C, получают в течение последующего третьего дня.

[0053] На Фиг. 8 показаны спектральные плотности 802, 804, 806 ускорения которые рассчитываются на основе соответствующих значений 702, 704, 706 величины ускорения, показанных на Фиг. 7A-7C. Спектральные плотности 802, 804, 806 ускорения кронштейна 116 показаны в диапазоне частот (например, 0-40 Гц) на Фиг. 8. В проиллюстрированном примере спектральная плотность 802 ускорения, связанная с первым периодом времени, представлена сплошной линией, спектральная плотность ускорения 804, связанная со вторым периодом времени, представлена штриховой линией, а спектральная плотность 806 ускорения, связанная с третьим периодом времени, представлена пунктирной линией.

[0054] Как проиллюстрировано на Фиг. 8, спектральные плотности 802, 804, 806 ускорения указывают соответствующие резонансные частоты 808, 810, 812 кронштейна 116. Резонансная частота 808 связана с первым периодом времени, резонансная частота 810 связана со вторым периодом времени, а резонансная частота 812 связана с третьим периодом времени.

[0055] В проиллюстрированном примере резонансные частоты 808, 810, 812 кронштейна 116 показывают, что конструкционная жесткость кронштейна 116 уменьшается (например, происходит рост трещин кронштейна 116, ослабление соединения 122 между кронштейном 116 и механизмом 102 автоматического управления и т. д.) от первого периода времени до третьего периода времени. В проиллюстрированном примере уменьшение конструкционной жесткости идентифицируется отрицательным сдвигом резонансных частот 808, 810, 812 с течением времени. Например, резонансная частота кронштейна 116 снижается с 30 Гц в течение первого периода времени (например, резонансная частота 808) до 28,5 Гц в течение второго периода времени (например, резонансная частота 810), и до 22,5 Гц во время третьего периода времени (например, резонансная частота 812). Кроме того, резонансные частоты 808, 810, 812 проиллюстрированного примера включают в себя дополнительные и/или альтернативные признаки снижения конструкционной жесткости. Например, уменьшение амплитуд волн для соответствующих резонансных частот 808, 810, 812 во времени и увеличение коэффициента эксцесса распределения соответствующих резонансных частот 808, 810, 812 (например, из-за расширения пиков резонансных частот 808, 810, 812) означают увеличение колебательной энергии во времени и, таким образом, указывают на уменьшение конструкционной жесткости кронштейна 116 с течением времени.

[0056] На Фиг. 9 показаны интегральные спектры 902, 904, 906 ускорения, связанные со спектральными плотностями 802, 804, 806 ускорения, показанными на Фиг. 8. Интегральные спектры 902, 904, 906 ускорения изображены на Фиг. 9 в диапазоне частот (например, 0-40 Гц), который выбирается таким образом, чтобы каждый из интегральных спектров 902, 904, 906 ускорения практически достиг значения 1,0 на верхних частотах. В проиллюстрированном примере интегральный спектр 902 ускорения, связанный с первым периодом времени, представлен сплошной линией, интегральный спектр 904 ускорения, связанный со вторым периодом времени, представлен штриховой линией, а интегральный спектр 906 ускорения, связанный с третьим периодом времени, представлен пунктирной линией. В проиллюстрированном примере кривая, которая достигает значение 1,0 интегрального спектра ускорения на более низкой частоте, указывает на снижение конструкционной жесткости (например, в результате роста трещины, отсоединения и т.д.). Таким образом, интегральные спектры 902, 904, 906 ускорения показывают, что конструкционная жесткость кронштейна 116 уменьшается между первым периодом времени и третьим периодом времени.

[0057] Несмотря на то, что в данном документе описаны некоторые примеры устройств, объем защиты данным патентом ими не ограничивается. Напротив, этот патент охватывает все способы, устройства и изделия, должным образом подпадающие под объем измененной формулы изобретения как буквально, так и в соответствии с доктриной эквивалентов.