Результат интеллектуальной деятельности: Листовой прокат, изготовленный из высокопрочной стали

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к производству листового проката из высокопрочной стали для судостроения, краностроения, транспортного и тяжелого машиностроения и других отраслей промышленности. Изготовление листового проката в толщинах до 50 мм по технологии термомеханической обработки с прямой закалкой (ускоренным охлаждением с прокатного нагрева) с последующим отпуском или без него.

В НД № 2-020101-104 Правила классификации и постройки морских судов // Российский морской регистр судоходства. – Санкт-Петербург, 2018 г. [1] установлены требования к сталям с нормируемым пределом текучести 890 и 960 МПа (РСА890, PCD890, РСЕ890, РСА960, PCD960, РСЕ960). Помимо высокой прочности, стали должны обладать высокой пластичностью, в том числе при испытаниях на растяжение в направлении толщины проката (что характеризует сопротивляемость слоистым разрушениям), высокой работой удара при низких температурах. Стали, в полной мере удовлетворяющие данным требованиям, к настоящему моменту отсутствуют. Применение стали с высокими прочностными характеристиками позволяет существенно сократить металлоемкость сложных сварных конструкций, при этом их надежная эксплуатация обеспечивается стабильными вязко-пластическими свойствами, в том числе при низких температурах.

Известна сталь (патент РФ № 2243288) [2] следующего химического состава, масс., %:

|

Сталь [2] обеспечивает в листовом прокате предел текучести не менее 1100 МПа, высокую пластичность и ударную вязкость при температуре испытаний -40°С на уровне не менее 52 Дж/см2. Однако недостатком стали является обеспечение указанных характеристик в прокате толщиной только до 25 мм.

Также известна высокопрочная сталь (патент РФ № 2258762) [3] следующего химического состава, масс., %:

|

Данная сталь [3] обеспечивает высокие значения предела текучести - не менее 800 МПа в листовом прокате толщиной 10-20 мм.

В качестве прототипа выбрана высокопрочная свариваемая сталь (патент РФ № 2397269) [4], содержащая следующие компоненты, масс. %:

|

Сталь [4] обладает высокой вязкостью до температуры -60°С (работа удара не менее 125 Дж) и пределом текучести не ниже 780 МПа в прокате толщиной 70 мм, однако не гарантирует требуемый уровень прочностных характеристик, предъявляемый к сталям категорий прочности 890-960 МПа.

Техническим результатом изобретения является разработка листового проката из высокопрочной стали толщиной до 50 мм из нее, который обеспечивает гарантированный предел текучести 960 МПа, величину относительного удлинения не менее 10%, величину относительного сужения в направлении толщины не менее 35%, средние значения работы удара при температуре испытаний -20 и -40°С - не менее 46 Дж.

При этом в листовом прокате толщиной до 50 мм разница Δ между долей реечного мартенсита на поверхности и в середине по толщине проката после закалки (ускоренного охлаждения) составляет не более Δ=0,043t2-1,46t+23, где t - толщина листового проката (в миллиметрах); доля реечного мартенсита в середине по толщине проката должна составлять не менее 25%. Подобный структурный критерий необходим для обеспечения изотропности структуры по толщине, что, в свою очередь, гарантирует требуемую работу удара при низких температурах как на поверхности проката, так и в середине по толщине (для листов толщиной более 40 мм).

Технический результат достигается тем, что листовой прокат изготовлен из высокопрочной стали, содержащей углерод, кремний, хром, никель, медь, молибден, серу, фосфор, марганец, ванадий, азот, алюминий, кальций, олово, висмут, барий и железо при следующем соотношении элементов, масс. %:

|

и имеющей величину углеродного эквивалента СЕТ, рассчитываемого по формуле СЕТ=С+(Mn+Мо)/10+(Cu+Cr)/20+Ni/40, не превышающую 0,40%.

Технический результат достигается за счет баланса легирующих и микролегирующих элементов, оказывающих влияние на формирование структуры в процессе горячей пластической деформации и фазового превращения при охлаждении.

Содержание углерода в выбранных пределах 0,08-0,10% достаточно для обеспечения требуемого уровня предела текучести и временного сопротивления. Превышение верхней границы содержания углерода негативно сказывается на свариваемости стали, а также приводит к понижению работы удара при низких температурах испытаний.

Кремний в количестве 0,15-0,35% благоприятно воздействует на прочность и вязкость за счет твердорастворного упрочнения. Также кремний при закалке снижает критическую скорость охлаждения, повышает отпускоустойчивость и подавляет образование цементита. Содержание кремния менее 0,15% нецелесообразно из-за необходимости его применения в качестве раскислителя. Содержание кремния более 0,35% ухудшает ударную вязкость и негативно влияет на свариваемость.

Марганец в выбранном диапазоне 1,20-1,35% позволяет достичь высоких прочностных характеристик стали, а также уменьшает критическую скорость охлаждения и способствует образованию закалочных структур в улучшаемых сталях. При увеличении содержания марганца свыше 1,35% возможно понижение значений работы удара при отрицательных температурах, повышается вероятность растрескивания и коробления листового проката при закалке (ускоренном охлаждении). Содержание марганца менее 1,2% недостаточно для обеспечения необходимого соотношения доли реечного мартенсита к доле других продуктов низкотемпературного превращения, а, следовательно, уровня прочности стали.

Хром, благодаря его карбидообразующей способности и вкладу в дисперсионное твердение при отпуске, относят к элементам, повышающим прочность. В сочетании с марганцем и молибденом хром повышает прокаливаемость стали. Содержание хрома в количестве более 1% отрицательно влияет на работу удара при низких температурах. При содержании хрома менее 0,8% не обеспечивается требуемый уровень прочности.

Никель и медь одновременно повышают вязкость и прочность стали за счет твердорастворного упрочнения, однако вместе с тем введение никеля существенно повышает стоимость стали. Содержание никеля в пределах 1,85-2,00% и меди в пределах 0,40-0,50% оптимально для обеспечения высокой хладостойкости и необходимого уровня прочности, достигаемых благодаря образованию реечного бейнита и мартенсита в процессе γ→α превращения при закалке (ускоренном охлаждении).

Содержание никеля менее 1,85% и меди менее 0,40% не позволяет обеспечить требуемую долю реечного мартенсита в структуре, что одновременно сказывается как на прочностных, так и на вязко-пластических характеристиках. Превышение верхнего предела содержания данных химических элементов (в сочетании с выбранным содержанием марганца) приводит к снижению температуры мартенситного превращения и, как следствие, к появлению пластинчатого (двойникового) мартенсита в стали, что резко ухудшает пластичность и вязкость.

Молибден в улучшаемых сталях увеличивает закаливаемость и прокаливаемость, а также ослабляет склонность стали к отпускной хрупкости. Содержание молибдена более 0,35% неблагоприятно влияет на ударную вязкость вследствие образования карбидов легированного цементита при отпуске, что повышает температуру их сфероидизации. Содержание молибдена менее 0,25% не обеспечивает требуемого уровня прочности и вязкости листового проката толщиной до 50 мм.

Ванадий вносит вклад в упрочнение стали при отпуске за счет образования дисперсных карбидов и карбонитридов ванадия. Кроме того, использование ванадия вместо ниобия или титана понижает температуру рекристаллизации, что при прокатке позволяет проводить термодеформационную обработку в более широком температурном интервале, способствует протеканию статической рекристаллизации аустенита для измельчения зерна при более низких температурах и обусловливает достаточную прокаливаемость стали по всей толщине. Введение в сталь ванадия более 0,09% неблагоприятно сказывается на распределении карбидных выделений при сварке, что понижает вязкость зоны термического влияния. Использование ванадия менее 0,07% не обеспечивает требуемого уровня прочности стали после отпуска и приводит к росту зерна аустенита при технологических нагревах.

Ограничение доли серы и фосфора в указанных пределах обеспечивает повышение изотропности стали (особенно в направлении толщины) и увеличение стойкости к слоистым разрушениям, а также препятствует появлению отпускной хрупкости при отпуске.

Содержание азота более 0,007% уменьшает работу удара стали и приводит к проявлению склонности к деформационному старению.

Алюминий в указанных пределах обеспечивает качественное раскисление стали.

Добавки бария и кальция в количестве от 0,0001 до 0,005% каждого способствуют повышению пластичности и ударной вязкости за счет замедления выделения избыточных фаз по границам зерен, а также глобуляризации неметаллических включений, в том числе сульфидных, и их равномерному распределению. Это предотвращает склонность к слоистому разрушению в сварных конструкциях. Содержание бария и кальция в количестве более 0,005% каждого приводит к формированию грубых включений, которые ухудшают вязко-пластические свойства стали.

Олово и висмут при содержании не более 0,010% каждого не приводят к деградации вязко-пластических характеристик, способствуют повышению прочности матрицы за счет твердорастворного упрочнения.

Ограничение величины углеродного эквивалента СЕТ (не более 0,40%) обеспечивает хорошую свариваемость стали и снижает риск образования холодных трещин в сварных соединениях.

Испытания листового проката толщиной до 50 мм показали, что выбранный химический состав стали, изготовленной по технологии с внепечной обработкой и вакуумированием, обеспечивает достижение высокой прочности, пластичности, вязкости и изотропности свойств.

Пример. Сталь изготавливали в условиях конвертерного производства с применением установки десульфурации чугуна, установки «Печь-ковш», установки вакуумирования стали и установки непрерывной разливки стали в слябы толщиной 315 мм.

Стали 4 и 5 выплавлены с отклонениями в содержании химических элементов от вышеуказанных. Прокатку осуществляли на толщину 16, 35 и 50 мм с последующим охлаждением потоками воды в установке контролируемого охлаждения (до заданной или комнатной температуры) или в баке, после чего осуществляли отпуска по различным режимам (при температурах на 100-200°С ниже Ac1) для получения гарантированного предела текучести 890 и 960 МПа.

Испытания на растяжение проводили по ГОСТ 1497 на образцах, вырезанных поперек направления прокатки (тип III №6 при толщине проката 16 мм и тип III №3 при толщине проката свыше 25 мм). Испытания на ударный изгиб проводили по ГОСТ 9454 на образцах с V-образным надрезом, вырезанных поперек направления прокатки с поверхности проката. Испытания на растяжение в направлении толщины проводили по ГОСТ 28870.

Помимо механических испытаний проводили исследования микроструктуры шлифов из листовых прокатов, закаленных с прокатного нагрева (до отпуска), методом дифракции обратно отраженных электронов (EBSD). Определяли долю реечного мартенсита не менее чем в трех точках по толщине проката (поверхность, четверть, середина по толщине).

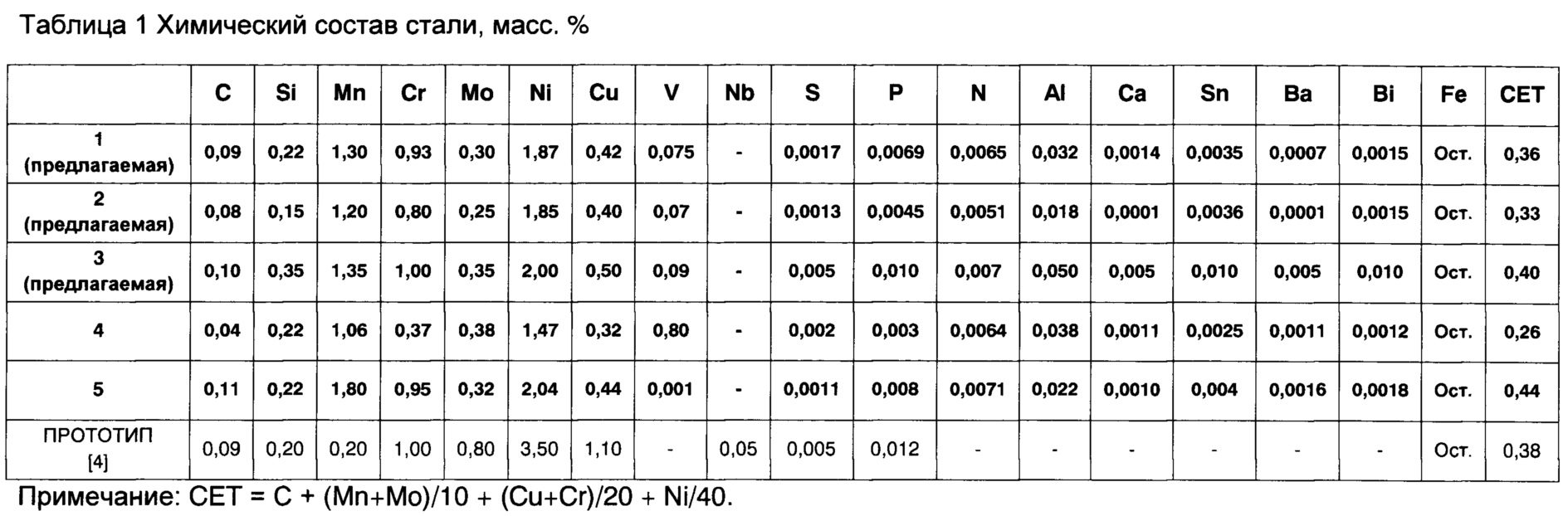

Химический состав сталей 1-5 приведен в таблице 1.

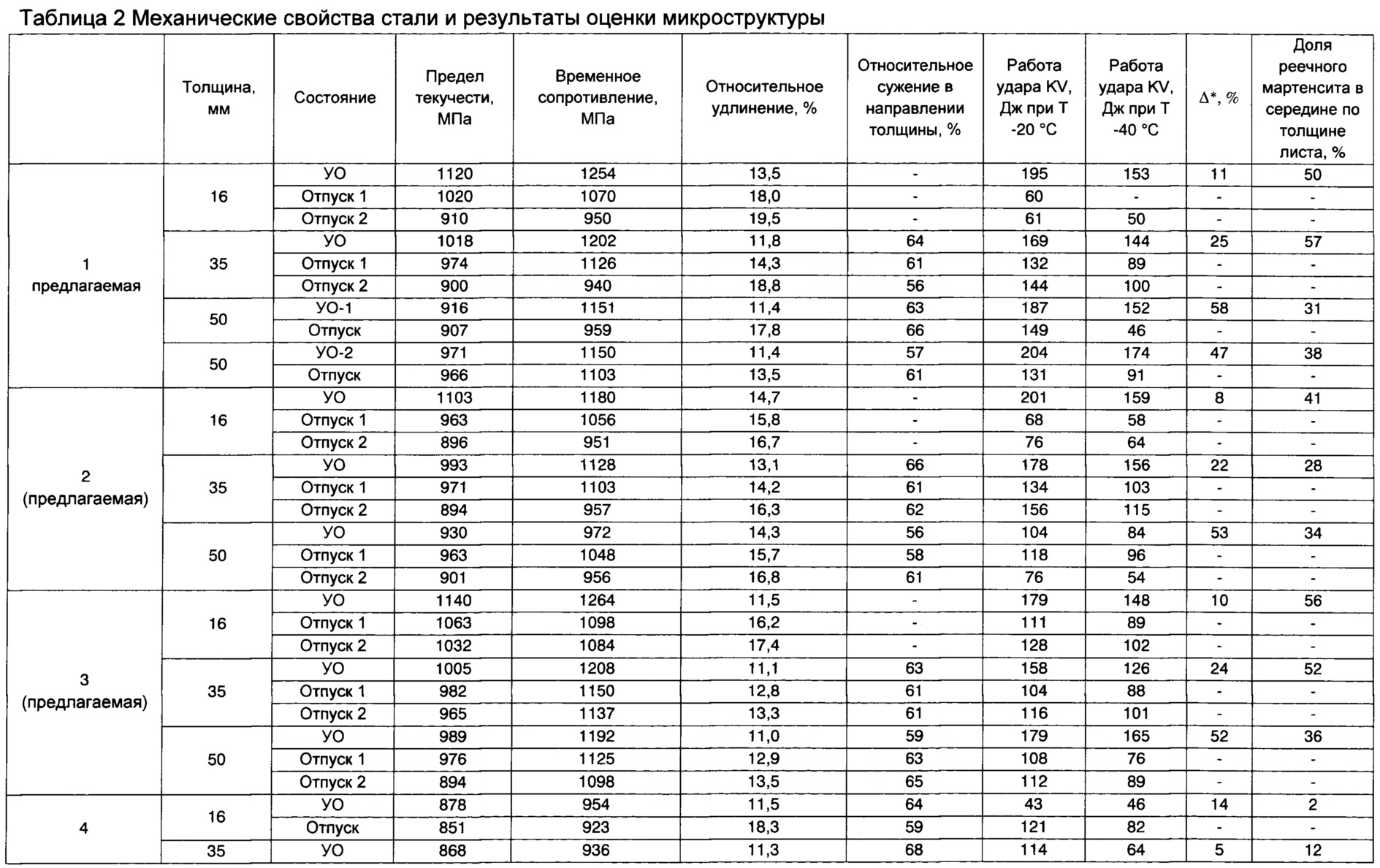

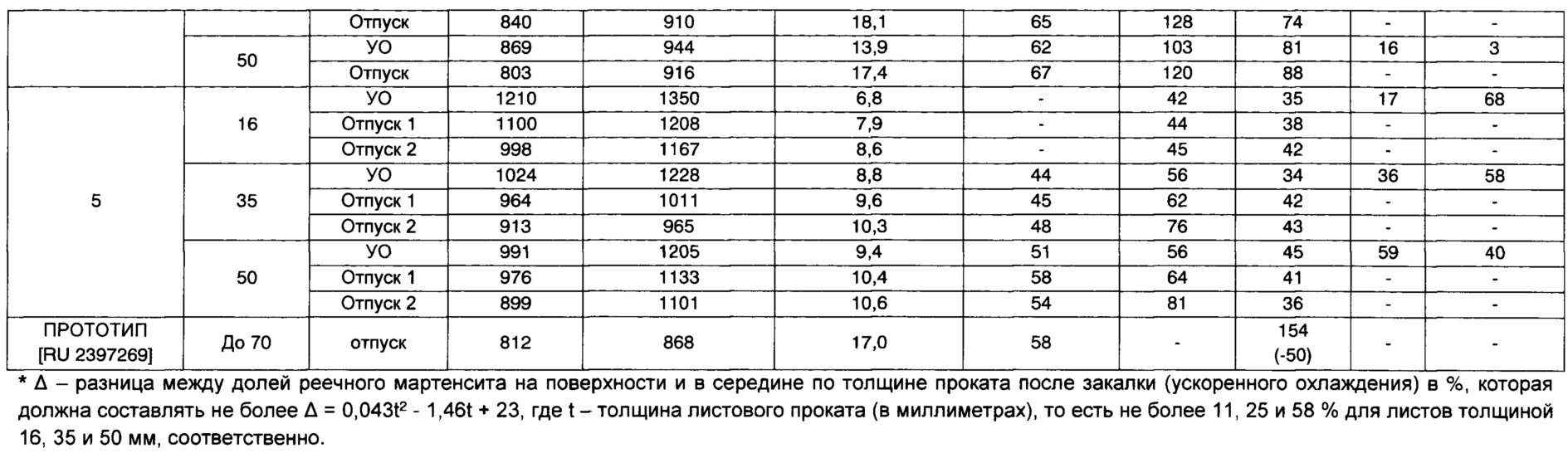

Результаты испытаний и исследований микроструктуры опытного листового проката приведены в таблице 2.

Стали 1, 2, 3 в виде листового проката в толщинах 16-50 мм обладают высокими прочностными и вязко-пластическими свойствами как в состоянии после закалки с прокатного нагрева, так и после отпуска, что достигается за счет создания необходимой структуры по толщине проката, обеспечиваемой, в свою очередь, корректным сочетанием легирующих и микролегирующих элементов. Для всех прокатов, изготовленных из сталей 1-3, разница Δ между долей реечного мартенсита на поверхности и в середине по толщине проката после закалки с прокатного нагрева (ускоренного охлаждения) составляет не более 11% для листов толщиной 16 мм, не более 25% для листов толщиной 35 мм и не более 58% для листов толщиной 50 мм, что соответствует критерию Δ=0,043t2-1,46t+23, где t - толщина листового проката (в мм). При этом доля реечного мартенсита в середине по толщине проката во всех случаях составляет не менее 25%.

Результаты испытаний показывают, что предлагаемая сталь обеспечивает более высокий уровень прочности, чем известная, при обеспечении удовлетворительных пластичности и работы удара при пониженных температурах.

Сталь 4 с более низким содержанием некоторых компонентов не обеспечивает предел текучести на уровне 890 и 960 МПа.

Сталь 5, содержащая повышенное количество марганца и хрома, обладает высокими прочностными характеристиками, однако работа удара при температуре -40°С составляет менее 46 Дж, а пластичность - не более 10,6%, что связано с избыточной искаженностью ОЦК-решетки вследствие повышенного содержания марганца в твердом растворе и отрицательного влияния большого количества карбидов хрома после отпуска.