Результат интеллектуальной деятельности: Способ каталитического гидрооблагораживания остатка газового конденсата

Вид РИД

Изобретение

Изобретение относится к нефтегазоперерабатывающей промышленности, конкретно к способу каталитического гидрооблагораживания остатков атмосферной перегонки газовых конденсатов и легких нефтей с низким содержанием металлов, смол и асфальтенов с получением судового топлива.

Известен способ гидроконверсии остатка атмосферной дистилляции газового конденсата, согласно которому перед гидроконверсией сырье смешивают с суспензией ультрадисперсного Mo-содержащего катализатора с размерами частиц 5-300 нм и концентрацией катализатора 1 % масс. (в пересчете на молибден), предварительно приготовленной путем диспергирования каталитически активного соединения молибдена, в остатке атмосферной дистилляции гидрогенизата, с получением гомогенной устойчивой суспензии ультрадисперсного катализатора в сырье, содержащую 0,05-0,2 % масс. катализатора (в пересчете на молибден) на массу сырья, проводят гидроконверсию приготовленной смеси путем смешения с водородом и гидрогенизации сырья в реакторе с восходящим потоком сырья при температуре 380-450 °С и давлении 7-10 МПа. Сепарируют продукты гидроконверсии с получением водородсодержащего газа, который возвращают на гидрогенизацию в качестве водорода, дистиллятных фракций с температурой кипения до 350 °С, которые выводят как товарные продукты, и остатка атмосферной дистилляции гидрогенизата с температурой кипения выше 350°С (Патент РФ № 2674160, C10G 49/04, C10G 47/06).

Недостаток данного способа заключается в сложности стадии приготовления суспензии ультрадисперсного Мо-содержащего катализатора и его регенерации, а также в необходимости дополнительного гидрооблагораживания полученных светлых дистиллятов.

Известен способ гидрокрекинга углеводородного сырья, который включает в себя гидродеметаллизацию по меньшей мере в 2 реакционных зонах периодического действия, содержащих катализатор гидродеметаллизации и возможно катализатор гидродеазотирования, затем гидроочистку для понижения содержания органического азота и серы с последующими гидрокрекингом в неподвижном слое и стадией перегонки. В способе по настоящему изобретению может применяться тяжелое углеводородное сырье, содержащее по меньшей мере 0,02 - 2 % масс. асфальтенов и/или более 10 ppm металлов (главным образом никеля и ванадия). Рабочие условия для осуществления всех стадий находятся в диапазонах: температура от 360 до 450 °С, общее давление от 50 до 300 бар и отношение водорода к углеводородам от 300 до 3000 нм3/м3

(Патент FR 2940313, C10G 45/08, C10G 65/12).

Недостатком способа является сложность и многостадийность процесса, а также жесткие условия ведения гидрокрекинга, что обуславливает увеличение капитальных и эксплуатационных затрат.

Известен способ некаталитического гидровисбрекинга газоконденсатного мазута с получением гидрогенизата, который подвергают сепарации с получением в виде жидкой фазы остатка гидровисбрекинга, а в виде паровой фазы - смеси водородсодержащего газа и фракции, выкипающей ниже 450 °С, которую затем непосредственно направляют на каталитическое гидрообессеривание. Гидрообессеривание проводят последовательно на двух слоях низкоактивных катализаторов, при этом в первом слое по ходу сырья используют катализатор в виде колец Рашига, содержащий оксиды никеля и кобальта суммарно в количестве

0,8-1,5 % масс., оксид молибдена 3,5-4,5 % масс., оксид алюминия остальное, во втором слое - катализатор в форме экструдатов, содержащий оксид никеля 1,5-2,5 % масс., оксид молибдена 6-7 % масс., оксид алюминия остальное, причем объемное соотношение первого и второго слоев катализаторов составляет от 1,0:0,6 до 1,0:1,2. Катализат гидрообессеривания отделяют от водородсодержащего и углеводородных газов, направляют на стабилизацию совместно с остатком гидровисбрекинга, получают фракцию, выкипающую ниже 350 °С, и стабилизированную фракцию, выкипающую выше 350 °С и используемой в качестве малосернистого котельного или судового топлива (Патент РФ № 2441056, C10G 45/04, C10G 65/04).

Недостатком вышеуказанного способа является сложность технологической схемы в части большого числа стадий процесса (некаталитический гидровисбрекинг, сепарация, ректификация, гидрообессеривание, сепарация, смешение, стабилизация).

Наиболее близким к заявляемому изобретению является способ гидрогенизационного облагораживания остаточного нефтяного сырья на стационарных слоях катализаторов, включающий стадии: гидродеметаллизации нефтяного сырья, последующего гидрогенизационного обессеривания и ректификации полученного гидрогенизата с выделением дистиллятных фракций и остатка, возвращение части выделенной газойлевой дистиллятной фракции на смешение с сырьем. Стадию гидродеметаллизации осуществляют в двух параллельно расположенных попеременно работающих форреакторах, загруженных каталитической системой, представляющей собой слои, расположенные в последовательности, начиная от распределительного устройства форреактора: 1-й слой - инертный керамический материал с долей свободного объема не менее 55 %, 2-й слой -алюмоникельмолибденовый катализатор с удельной поверхностью не ниже 100 м2/г, содержащий не менее 60 % общего пористого объема поры диметром 17-25 нм и более 5 % общего пористого объема поры диаметром более 50 нм, 3-й слой - алюмоникельмолибденовый катализатор с удельной поверхностью не ниже 150 м2/г, содержащий не менее 40 % общего пористого объема поры диаметром 10-17 нм, при соотношении слоев соответственно 20:(30÷35):(45÷50) % объема, при продолжительности цикла работы каждого форреактора от 3000 до 4000 часов; далее дополнительно осуществляют стадию гидродеазотирования в реакторе, загруженном алюмоникельмолибденвольфрамовым катализатором, модифицированным фосфором, с удельной поверхностью не ниже 200 м2/г, содержащим не менее 40 % общего пористого объема поры диаметром 5-10 нм; последующую стадию гидрогенизационного обессеривания осуществляют в реакторе, загруженном алюмокобальтмолибденвольфрамовым катализатором, модифицированным фосфором, с удельной поверхностью не ниже 250 м2/г, содержащим не менее 60 % общего пористого объема поры диаметром 3-8 нм; при этом на смешение с сырьем направляют 50-80 % масс. полученной после ректификации газойлевой дистиллятной фракции, оставшуюся часть газойлевой дистиллятной фракции выводят как компонент дизельного топлива или направляют на смешение с остатком ректификации, а остаток ректификации или остаток ректификации в смеси с оставшейся частью газойлевой дистиллятной фракции выделяют как остаточное судовое топливо с содержанием серы не более 0,5 % масс. Процессы гидрогенизационного облагораживания осуществляют при давлении 10-20 МПа, температуре 350-420°С, объемной скорости подачи сырья 0,3-1,5 ч-1 и соотношении водородсодержащий газ/сырье 500-2000 нм3/м3 (Патент РФ № 2699226,

C10G 65/04, C10G 45/38).

Недостатком данного способа является сложность аппаратурно-технологического оформления, многостадийность процесса, высокие значения рабочих параметров процесса. Применение данного способа возможно для НПЗ с высокой производительностью (более 1,5 млн т/г по сырью – остаткам перегонки), но не обеспечит высокую рентабельность для малотоннажных производств.

В отличие от традиционных видов сырья (средних и тяжелых нефтей, природного битума и др.) газоконденсатные остатки, а также остатки легких нефтей характеризуется низким содержанием смол, асфальтенов, металлорганических соединений, отлагающихся на катализаторах гидропроцессов и снижающих их активность, что позволяет проводить прямое каталитическое гидрооблагораживание с использованием стационарных слоев катализаторов без применения дополнительных (защитных) реакторов для деметаллизации и деасфальтизации сырья или сложных каталитических систем (диспергированные в сырье катализаторы, кипящие и движущиеся слои катализаторов и т.д.).

Задачей заявляемого изобретения является разработка способа прямого каталитического гидрооблагораживания остатков газовых конденсатов и легких нефтей с высоким содержанием сернистых соединений, обеспечивающего получения судового топлива с содержанием серы менее 0,5 % масс.

Для решения поставленной задачи предлагается способ каталитического гидрооблагораживания остатков газовых конденсатов и легких нефтей, включающий стадии: гидрообессеривания в реакторе со стационарным слоем катализатора, стабилизации продуктов процесса, возвращения части гидрогенизата на смешение с сырьем и смешения основного количества гидрогенизата с легкой фракцией, полученной после стабилизации.

Способ отличается тем, что сырьё подвергают гидрогенизационному обессериванию в реакторе на двух стационарных слоях катализаторов с разной пористой структурой, при этом в первом слое по ходу сырья используют алюмоникельмолибденовый катализатор с удельной поверхностью не ниже 50 м2/г, с долей пор радиусом 10-15 нм не менее 60 % от общего объема пор, с долей свободного объема слоя катализатора не менее 50 %; во втором слое по ходу сырья используют алюмокобальтмолибденовый катализатор с удельной поверхностью не ниже 250 м2/г, с долей пор радиусом 5-9 нм не менее 65 % от общего объема пор, с долей свободного объема слоя катализатора не менее 30 %, при соотношении слоев соответственно (60÷80) : (20÷40) % объема; при этом 20-45 % масс. гидрогенизата возвращают на смешение с исходным сырьем, а основное количество целевого продукта смешивают с легкой углеводородной фракцией процесса и выводят как судовое топливо с содержанием серы менее 0,5 % масс. При этом цикл работы реактора составляет не менее 12000 часов.

В качестве сырья используют остатки атмосферной перегонки газовых конденсатов и нефтей с содержанием серы не более 3,5 % масс., смол – не более 20,0 % масс., тяжелых металлов (никеля и ванадия) – не более 30 мг/кг.

Процесс гидрообессеривания осуществляют при температуре

340-360 °С, давлении 4,0-6,0 МПа, объемной скорости подачи сырья (исходное сырьё + часть гидрогенизата) в реактор – 1,0-2,0 ч-1, соотношении водород/сырье 200-500 нм3/м3.

Предлагаемый способ обеспечивает обессеривание остатков газовых конденсатов и легких нефтей с получением судового топлива с содержанием серы менее 0,5 % масс. без применения стадий деметаллизации и деасфальтизации сырья, что улучшает технико-экономические показатели процесса.

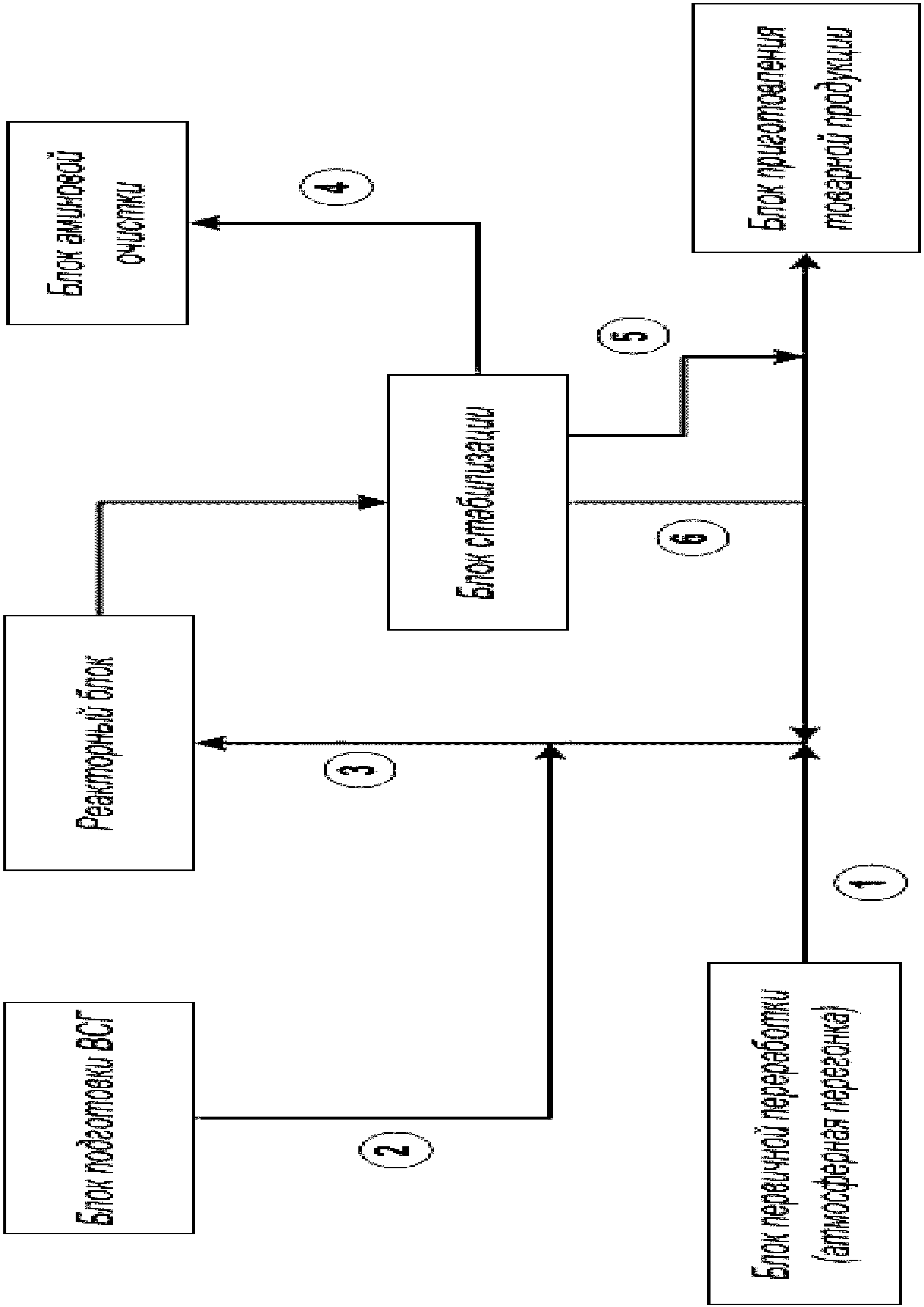

Предлагаемый способ осуществляют следующим образом (Фиг. 1).

Остаток атмосферной перегонки газового конденсата или легкой нефти (поток 1) направляется в реакторный блок гидрообессеривания, предварительно смешиваясь с водородсодержащим газом (поток 2). Нагретая газожидкостная смесь (поток 3) поступает в реактор, в котором нисходящим потоком проходит через слои предварительно загруженных катализаторов и в котором при определенной температуре и давлении протекают реакции гидрогенизации. Выходящая из реактора продуктовая смесь сепарируется на газ (поток 4), который поступает на очистку, и жидкость, после чего жидкая часть направляется на стабилизацию, где происходит отделение легких фракций (поток 5) и возвращение части гидрогенизата на смешение с сырьем. Далее стабильный гидрогенизат (поток 6), в который добавляются легкие фракции, направляется в резервуарный парк на хранение, как товарный продукт (судовое топливо).

Изобретение иллюстрируется нижеследующим примером на лабораторной проточной установке.

Пример. Исходное сырье – газоконденсатный мазут со следующими свойствами: плотность при 15 °С - 923,7 кг/м3 , кинематическая вязкость при 50 °С составляет 16 мм2/сек, температура начала кипения 250,7 °С, содержание фракций выкипающих ниже 350 °С составляет 21 % об., содержание общей серы – 2,87 % масс., температура застывания 31 °С.

Сырье подается на смешение с техническим водородом, далее газосырьевая смесь поступает в реактор, в который загружены 2 слоя катализаторов алюмоникельмолибденового и алюмокобальтмолибденового типа.

Первый слой катализатора содержит 1,5-2,5 % масс. – оксида никеля, 6,0-7,0 % масс. – оксида молибдена, оксида алюминия – остальное и характеризуется удельной поверхностью не ниже 50 м2/г, с долей пор радиусом 10-15 нм не менее 60 % от общего объема пор.

Второй слой катализатора содержит 3,0-6,0 % масс. – оксида кобальта, 10,0-15,0 % масс. – оксида молибдена, оксида алюминия – остальное и характеризуется удельной поверхностью не ниже 250 м2/г, с долей пор радиусом 5-9 нм не менее 65 % от общего объема пор.

Соотношение катализаторов первого слоя к катализаторам второго слоя составляет: 60:40 % об.

Выходящая из реактора газопродуктовая смесь направляется на стабилизацию, где происходит её разделение на жидкую (гидрогенизат) и газовую фазу. Далее одна часть (30 % масс.) гидрогенизата направляется в емкость рецикла и далее на смешение с исходным сырьём, а другая выводится с установки попутно смешиваясь с легкой углеводородной фракцией, полученной после стабилизации.

Технологические условия ведения процесса гидрообессеривания (таблица 1) варьировались в следующих диапазонах: температура 340-360 °С с шагом в 10 °С, давление 4,0-6,0 МПа с шагом 0,5 МПа, объемная скорость подачи сырья в реактор – 1,0-2,0 ч-1 с шагом 0,5 ч-1. Результаты гидрогенизационного облагораживания остатка газового конденсата при указанных режимных параметрах процесса приведены в таблице 2.

Как видно из приведенных данных, выход целевого продукта, удовлетворяющего требованиям к судовым топливам по ISO 8217 (содержание серы менее 0,5 % масс.) достигается в наиболее жестких по давлению и температуре опытах № 8, 9, 18 . При этом в опыте № 18 достигается наибольшая скорость получения целевого продукта.

Таблица 1. Технологические условия ведения процесса

|

Примечание - соотношение водород / сырье составляло 200 нм3/м3.

Таблица 2. Результаты каталитического гидрооблагораживания остатка атмосферной перегонки газового конденсата

|