Результат интеллектуальной деятельности: ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО

Вид РИД

Изобретение

Изобретение относится к транспортному машиностроению, в частности к колесам железнодорожных транспортных средств.

Известна конструкция железнодорожного колеса согласно патента ЕР 147006 , МПК B60В17/00[1], где поперечный профиль диска колеса расположен вокруг теоретической средней линии, проходящей через три характерные точки, при этом указанная первая точка (А) в месте сопряжения диска с ободом и указанная вторая точка (В) в месте сопряжения диска со ступицей расположены на одной плоскости, которая перпендикулярна оси вращения колеса и смещена от центральной плоскости в сторону наружной поверхности обода колеса. Расстояние между указанной плоскостью и указанной центральной точкой (С) теоретической средней линии диска колеса составляет максимально 0,5 от ширины обода колеса.

Преимуществом данной конструкции является возможность увеличения толщины диска в зоне его сопряжения со ступицей, где высок уровень напряжений от действия механических нагрузок. Данная конструкция обладает увеличением массы и уровнем напряжений от термических нагрузок.

Наиболее близким (прототипом) по технической сущности к заявляемому железнодорожному колесу является патент RU 2486063, МПК B60В17/00, B60В3/02, B61F13/00, B21Н1/04, опубликованный 27.06.2013, бюл. № 18 [2] , где для наружной поверхности колеса радиусы первой и второй наружных радиусных кривых составляют от 0,04 до 0,05 диаметра круга катания, радиус третей наружной радиусной кривой составляет от 0,08 до 0,1 диаметра круга катания, радиус четвертой наружной радиусной кривой составляет от 0,07 до 0,09 диаметра круга катания, а для внутренней поверхности диска радиус первой внутренней радиусной кривой составляет от 0,08 до 0,1 диаметра круга катания, радиусы второй и третей внутренних радиусных кривых составляют от 0,06 до 0,08 диаметра круга катания, радиус четвертой внутренней радиусной кривой составляет от 0,04 до 0,06 диаметра круга катания, причем первая точка (А) смещена от центральной плоскости в противоположенном к гребню направлении на расстояние не более 0,08 ширины обода, а центральная точка (С) смещена от центральной плоскости на расстояние в интервале значений от 0,35 до 0,4 ширины обода, а вторая точка (В) смещена от центральной плоскости (Р) в направлении к гребню на расстояние не более 0,1 ширины обода, а соотношение толщины диска в первой точке (А) к толщине диска во второй точке (В) составляет от 0,7 до 1,1, а соотношение толщины диска в центральной точке (С) к толщине во второй точке (В) составляет от 0,7 до 0,9.

Преимуществом конструкции является возможность одновременного использования технического решения при отсутствии и наличии значительного смещения средней линии ступицы колеса относительно плоскости круга катания.

По отношению к конструкциям с плоским диском конструкции колес с диском, имеющим центральный выгиб в наружную сторону, характеризуются меньшей массой и радиальной жесткостью. В сравнении с конструкциями, имеющими плоскоконический диск, обладают высокой прочностью при приложении механических нагрузок в вертикальном направлении и повышенной стойкостью к деформациям обода в осевом направлении при действии длительных тепловых нагрузок от торможения колодками по поверхности катания. При этом характеризуются меньшей прочностью при действии боковых механических нагрузок и высоким уровнем напряжений на поверхностях диска при тепловом нагружении, что наряду с более высокой массой определяют основные недостатки указанных конструкций с криволинейной формой диска.

Техническим результатом, на достижение которого направлено данное изобретение является выбор оптимальной формы диска колеса, которая способна обеспечить повышенные эксплуатационные характеристики железнодорожного колеса, а именно:

- низконапряженное состояние колеса от действия эксплуатационных нагрузок;

- высокая степень усталостной прочности, характеризующаяся минимальным размахом напряжений среди всех известных аналогов;

- возможность использования с максимальной нагрузкой на ось свыше 23,5 тс наряду с обеспечением минимальной массы конструкции среди всех известных аналогов.

Технический результат достигается тем, что железнодорожное колесо имеющее центральную плоскость, перпендикулярную оси вращения колеса, которое включает в себя обод, включающий поверхность катания, гребень и плоскость наружной торцевой поверхности, ступицу и диск, образованный наружной и внутренней поверхностями, выполненный таким образом, что теоретическая центральная осевая линия поперечного профиля диска проходит через первую точку, расположенную в месте сопряжения диска с ободом, центральную точку, где теоретическая центральная осевая линия имеет максимальное от центральной плоскости, смещение в сторону, противоположную к гребню, и вторую точку, находящуюся в месте сопряжения диска со ступицей, причем наружная поверхность диска образована со стороны обода первой наружной радиусной кривой и со стороны ступицы второй наружной радиусной кривой с кривизной, совпадающей по направлению с кривизной первой наружной радиусной кривой, сопряженных между собой в центральной части диска третьей, со стороны обода, и четвертой, со стороны ступицы, наружными радиусными кривыми с кривизной, противоположной по направлению кривизне первой и второй наружных радиусных кривых, а внутренняя поверхность диска образована со стороны обода первой внутренней радиусной кривой и со стороны ступицы второй внутренней радиусной кривой с кривизной, совпадающей по направлению с кривизной первой внутренней радиусной кривой, сопряженных между собой в центральной части диска третьей, со стороны обода, и четвертой, со стороны ступицы, внутренними радиусными кривыми с кривизной, противоположной по направлению кривизне первой и второй внутренних радиусных кривых, при этом для наружной поверхности диска радиус первой радиусной кривой составляет от 0,02 до 0,039 диаметра круга катания, радиус второй наружной радиусной кривой составляет от 0,051 до 0,15 диаметра круга катания, радиус третей наружной радиусной кривой составляет от 0,04 до 0,079 диаметра круга катания, радиус четвертой наружной радиусной кривой составляет от 0,06 до 0,12 диаметра круга катания, а для внутренней поверхности диска радиус первой внутренней радиусной кривой составляет от 0,04 до 0,079 диаметра круга катания, радиус второй внутренней радиусной кривой составляет от 0,081 до 0,15 диаметра круга катания, радиус третей внутренней радиусной кривой составляет от 0,04 до 0,059 диаметра круга катания, радиус четвертой внутренней радиусной кривой составляет от 0,061 до 0,1 диаметра круга катания, кроме того центральная теоретическая осевая линия радиального сечения диска образована четырьмя сопряженными между собой осевыми радиусными кривыми, первой осевой радиусной кривой со стороны обода, второй осевой радиусной кривой со стороны ступицы, третьей и четвертой осевыми радиусными кривыми в центральной части диска с кривизной, противоположной по направлению кривизне первой и второй осевых радиусных кривых, при этом радиус первой осевой радиусной кривой меньше или равен радиусам третьей и четвертой осевым радиусным кривым, а радиусы третьей и четвертой осевых радиусных кривых меньше либо равны радиусу второй осевой радиусной кривой, и проходит через пять точек, причем первая точка смещена на расстояние от 0,081 до 0,15 ширины обода от центральной плоскости в противоположном к гребню направлении, центральная точка смещена на расстояние не более 0,34 ширины обода относительно первой точки в сторону, противоположную гребню, при этом смещение центральной точки на расстояние) относительно центральной плоскости в строну противоположную гребню составляет не более 0,34 ширины обода, а вторая точка смещена на расстояние от 0,11 до 0,90 ширины обода от центральной плоскости в направлении к гребню, при этом смещение второй точки относительно первой точки составляет более 25 мм в направлении к гребню, первая точка перегиба изменения направления кривизны теоретической центральной осевой линии радиального сечения со стороны обода и вторая точка перегиба изменения направления кривизны теоретической осевой линии радиального сечения со стороны ступицы, расположены с противоположных сторон по отношению к центральной точке вдоль теоретической центральной осевой линии, а точка расположена на наружной поверхности диска в месте, где наружная поверхность диска имеет максимальное смещение относительно центральной плоскости и находится на расстоянии не менее 0,04 ширины обода от плоскости наружной торцевой поверхности обода, таким образом, что плоскость торцевой наружной поверхности обода не является касательной к наружным радиусным кривым и наружной поверхности диска, а угол (α) между линиями (d) и (е), касательными к осевым радиусным кривым центральной осевой линии радиального сечения диска, проведенными в точках перегиба (D) и (Е), составляет менее 90°, кроме того каждый из переходных криволинейных участков в областях сопряжений между ободом и диском, а также в областях сопряжений между диском и ступицей выполнены в виде одной или нескольких сопряженных радиусных кривых в виде дуг.

Кроме этого, радиусные кривые (r1, r2, r3, r4) теоретической центральной осевой линии поперечного профиля диска, и радиусные кривые (R1, R2, R3, R4, R5, R6, R7, R8) наружной и внутренней поверхностей диска могут сопрягаться между собой прямолинейными отрезками непараллельными центральной плоскости.

Кроме того, первая точка центральной осевой линии радиального сечения диска не смещена от центральной плоскости (Р), т.е. совпадает с ней, а также может быть смещена на расстояние не более 0,15 ширины обода от центральной плоскости в направлении к гребню.

Выбор иных значений радиусных кривых, образующих наружную и внутреннюю поверхности диска колеса, указанной конфигурации, интервалов и направления смещений от центральной плоскости характерных точек теоретической центральной осевой линии диска, а также соотношения радиусов осевых радиусных кривых не позволяет добиться оптимального сочетания низконапряженного состояния конструкции колеса от действия различных видов эксплуатационных нагрузок, минимальной массы и удовлетворительной степени боковой деформации обода при тепловом нагружении.

Сущность изобретения поясняются следующими чертежами:

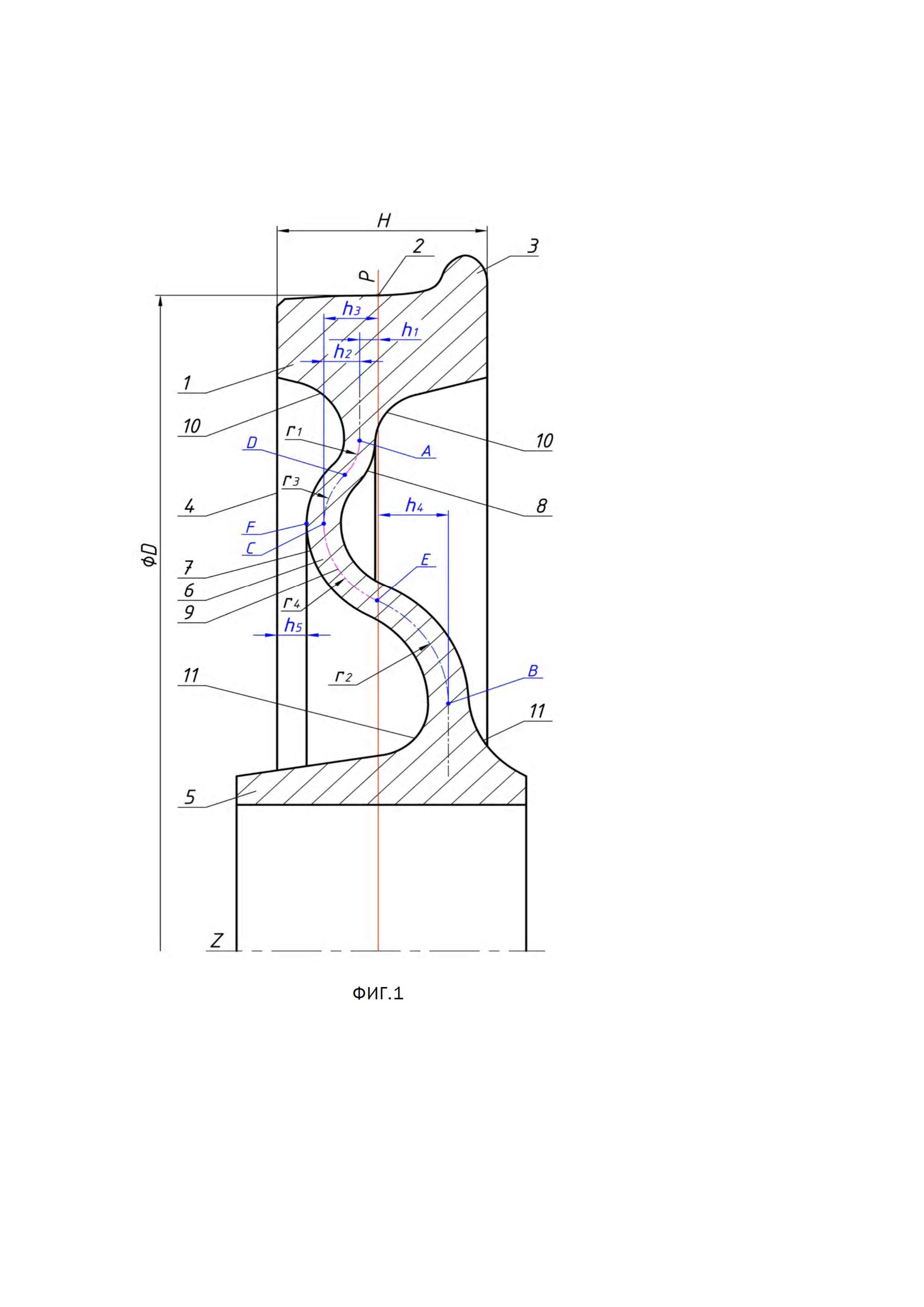

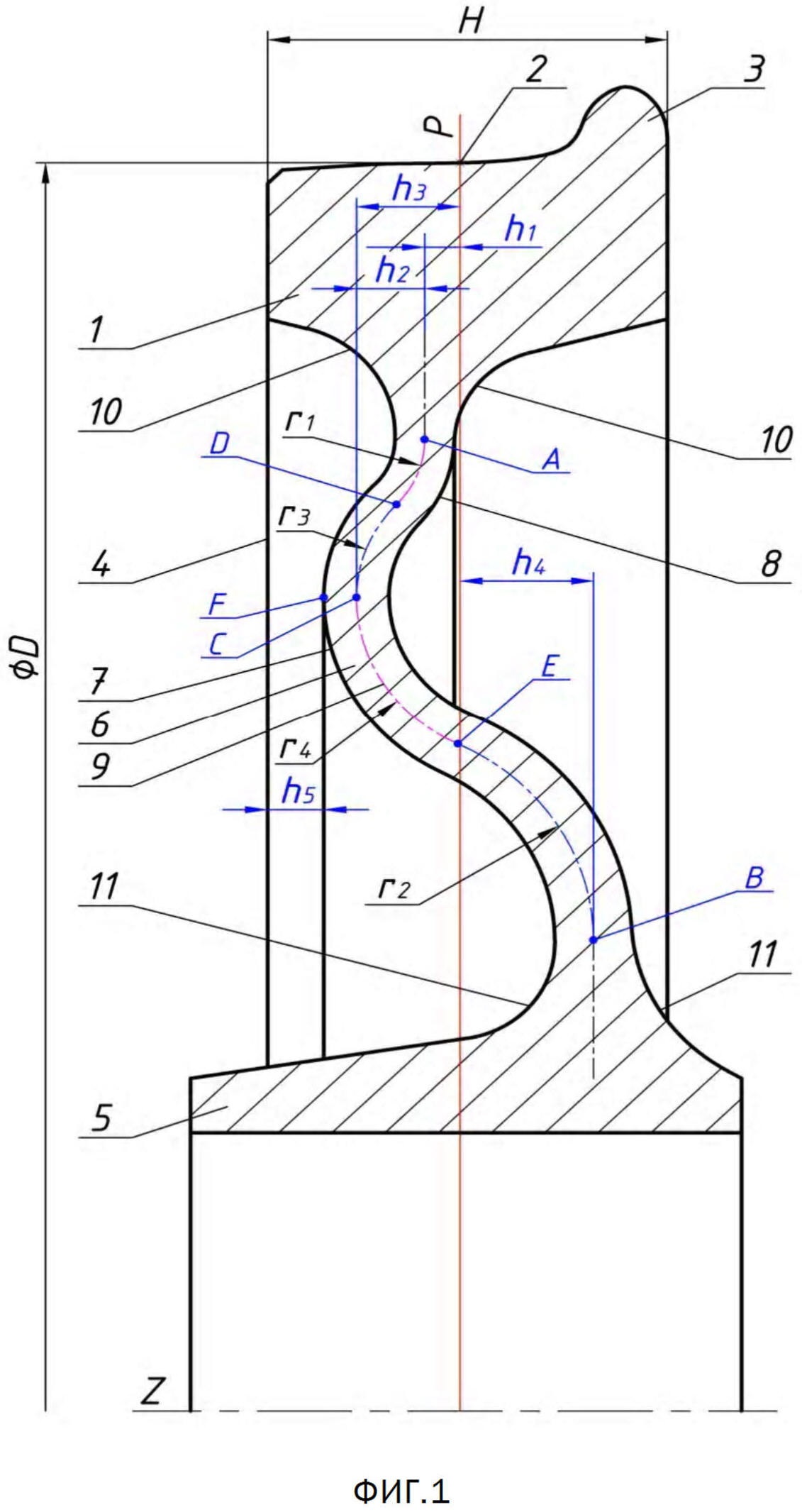

на ФИГ.1 представлено радиальное сечение железнодорожного колеса с указанием характерных точек А, В, С, D, E, F диска колеса и расположения их относительно центральной плоскости Р, а также обозначение элементов колеса;

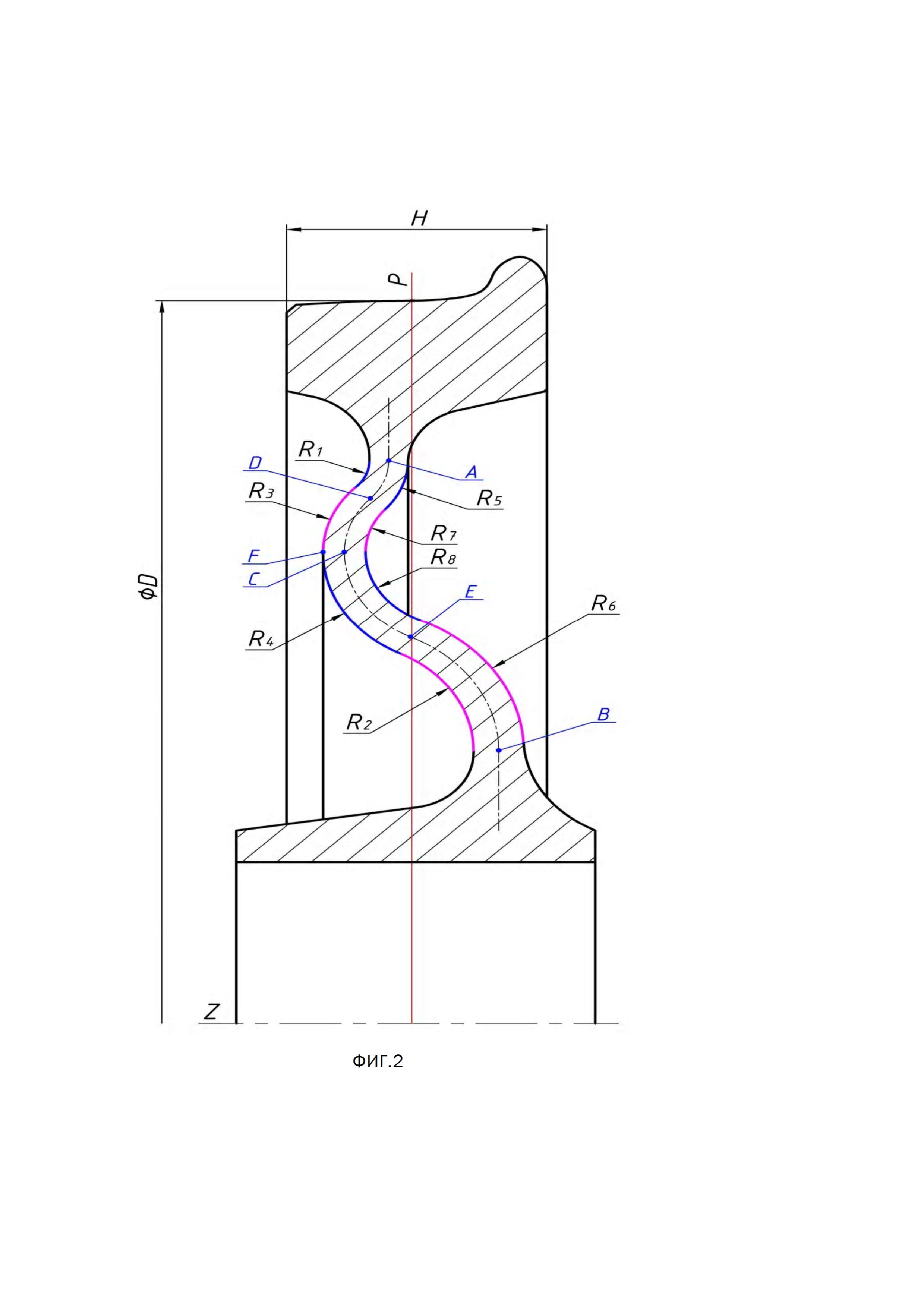

на ФИГ.2 представлено радиальное сечение железнодорожного колеса с указанием радиусных кривых наружной и внутренней поверхностей диска;

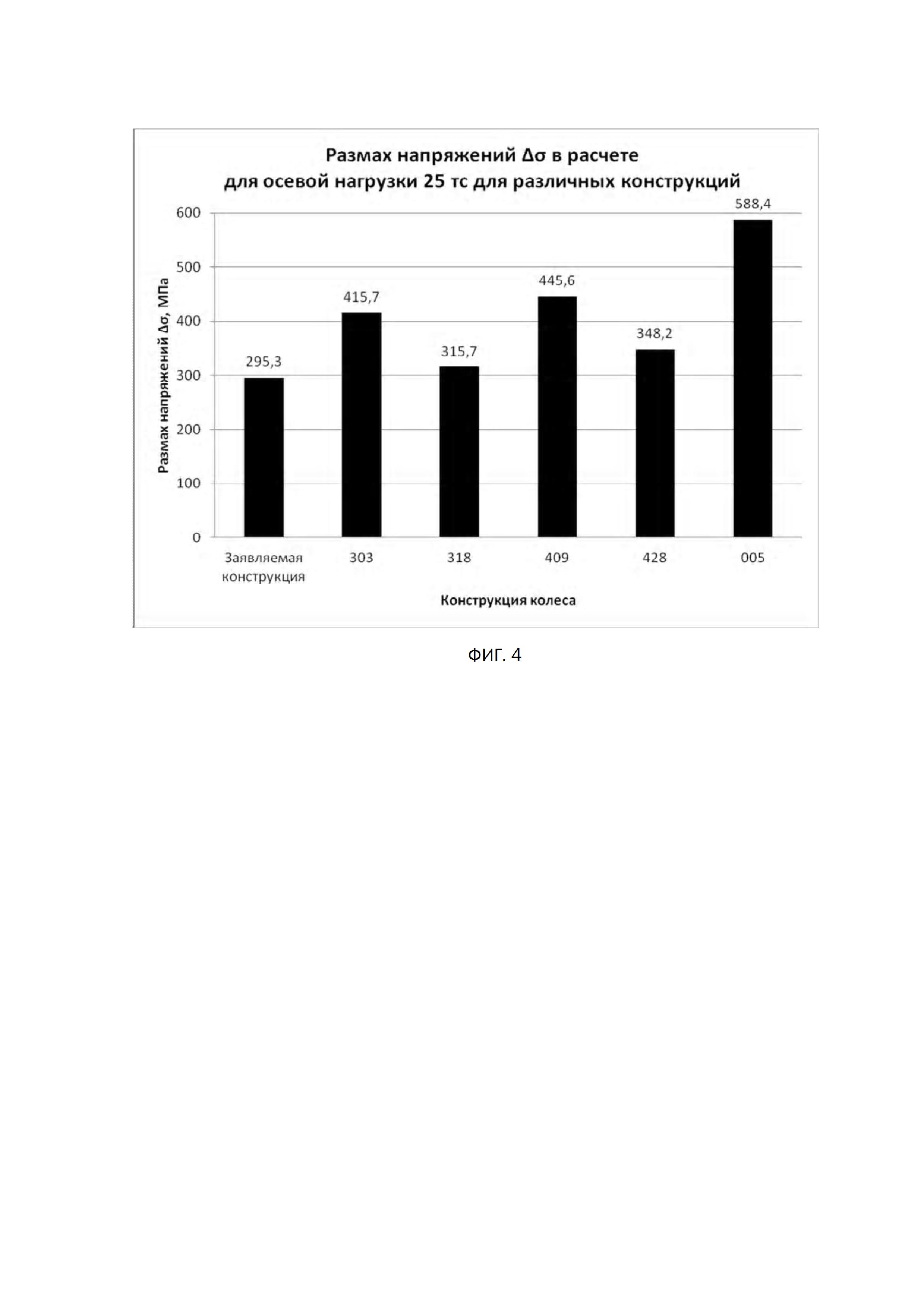

на ФИГ.3 представлено радиальное сечение железнодорожного колеса с указанием радиусных кривых теоретической центральной осевой линии, а также угла между линиями, касательными к осевым радиусным кривым центральной осевой линии;

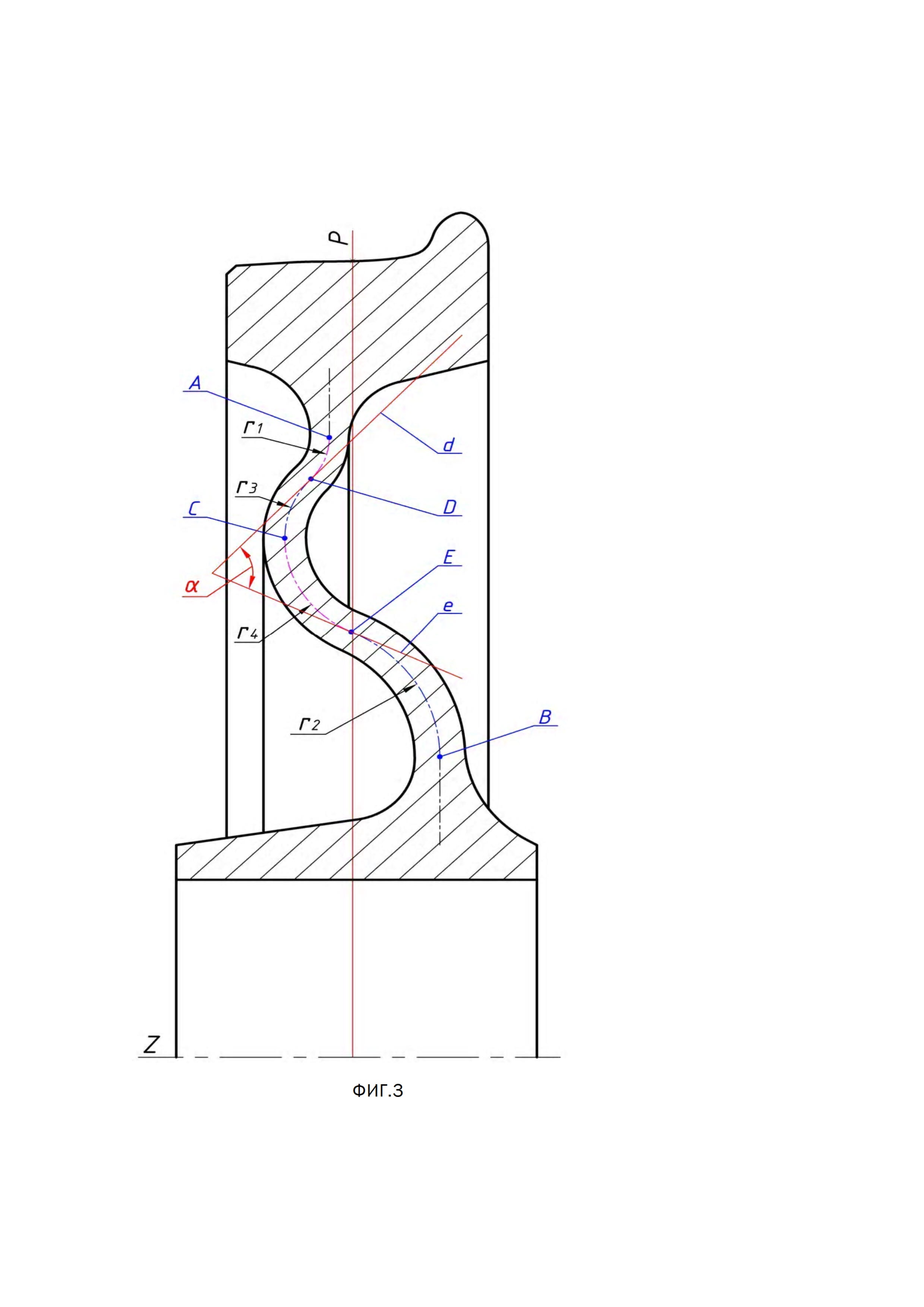

на ФИГ.4 представлена диаграмма сравнительной оценки усталостной прочности заявляемой конструкции и действующих конструкций железнодорожных колес.

Железнодорожное колесо, изображенное на ФИГ.1, имеет центральную плоскость Р, перпендикулярную оси вращения Z, которое включает в себя обод 1, включающий поверхность катания 2, гребень 3 и плоскость наружной торцевой поверхности 4, ступицу 5 и диск 6, образованный наружной 7 и внутренней 8 поверхностями, выполненный таким образом, что теоретическая центральная осевая линия 9 поперечного профиля диска 6 проходит через первую точку А, расположенную в месте сопряжения диска 6 с ободом 1, центральную точку С, где теоретическая центральная осевая линия 9 имеет максимальное от центральной плоскости Р смещение в сторону, противоположную к гребню 3, и вторую точку В, находящуюся в месте сопряжения диска 6 со ступицей 5; кроме этого содержит область сопряжения 10 между ободом 1 и диском 6 и область сопряжения 11 между диском 6 и ступицей 5.

Наружная поверхность 7 диска 6 , изображенная на ФИГ.1 и ФИГ.2 образована со стороны обода 1 первой наружной радиусной кривой R1 со стороны ступицы 5 второй наружной радиусной кривой R2 с кривизной, совпадающей по направлению с кривизной первой наружной радиусной кривой R1, сопряженных между собой в центральной части диска 6 третьей R3 со стороны обода 1 и четвертой R4 со стороны ступицы 5 наружными радиусными кривыми с кривизной, противоположной по направлению кривизне первой R1 и второй R2 наружных радиусных кривых, а внутренняя поверхность 8 диска 6 образована со стороны обода 1 первой внутренней радиусной кривой R5 и со стороны ступицы 5 второй внутренней радиусной кривой R6 с кривизной, совпадающей по направлению с кривизной первой внутренней радиусной кривой R5, сопряженных между собой в центральной части диска 6 третьей R7 со стороны обода 1 и четвертой R8 со стороны ступицы 5 внутренними радиусными кривыми с кривизной, противоположной по направлению кривизне первой R5 и второй внутренних радиусных кривых.

Первая точка А смещена на расстояние h1 в интервале значений от 0,081 до 0,15 ширины Н обода 1 от центральной плоскости Р в противоположном к гребню 3 направлении, центральная точка С смещена на расстояние h2 не более 0,31 ширины Н обода 1 относительно первой точки А в сторону, противоположную гребню 3, при этом смещение центральной точки С от центральной плоскости Р на расстояние h3 не более 0,34 ширины Н обода 1, а вторая точка В смещена на расстояние h4 в интервале значений от 0,11 до 0,90 ширины Н обода 1 от центральной плоскости Р в направлении к гребню 3,при этом смещение второй точки В относительно первой точки А должно составлять более 25 мм в направлении к гребню 3.

Центр диска 6 между ободом 1 колеса и ступицей 5 имеет криволинейную форму с изогнутой промежуточной частью, которая проходит между первой и второй точками перегиба (D, Е), расположенными с противоположных сторон по отношению к центральной точке С, вдоль теоретической центральной осевой линии 9, причем первая точка перегиба D изменения направления кривизны теоретической центральной осевой линии 9 радиального сечения со стороны обода, а вторая точка перегиба Е изменения направления кривизны теоретической осевой линии 9 радиального сечения со стороны ступицы 5.

На наружной поверхности 7 диска 6 расположена точка F в месте, где наружная поверхность диска 7 диска 6 имеет максимальное смещение относительно центральной плоскости Р и находится на расстоянии h5 не менее 0,04 ширины обода 1 от плоскости наружной торцевой поверхности 4 обода 1, таким образом, что плоскость торцевой наружной поверхности 4 обода 1 не является касательной к наружным радиусным кривым (R3 и R4) наружной поверхности 7 диска 6.

Угол α, изображенной на ФИГ.3 между касательными линиями d и е к осевым радиусным кривым центральной осевой линии радиального сечения диска 6, проведенные в точках D и Е составляет менее 90°.

Переходные криволинейные участки в области сопряжения 10 между ободом 1 и диском 6, а также в области сопряжения 11 между диском 6 и ступицей 5 выполнены в виде одной или нескольких радиусных кривых в виде дуг.

Кроме того, радиусные кривые r1 r2 r3 r4 теоретической центральной осевой линии 9 поперечного профиля диска 6 и радиусные кривые R1, R2, R3, R4, R5, R6, R7, R8 наружной 7 и внутренней 8 поверхностей диска могут сопрягаться между собой прямолинейными участками непараллельными центральной плоскости Р.

Кроме этого первая точка А центральной осевой линии радиального сечения диска 6 может быть не смещена от центральной плоскости Р и совпадать с ней, а также она может быть смещена на расстояние h1 не более 0,15 ширины Н обода 1 от центральной плоскости Р в направлении к гребню 3.

Выбор оптимальной формы диска колеса согласно изобретению, осуществлен с использованием конечно-элементного моделирования различных вариантов конструкций по методике, описанной в стандарте EN 13979-1:2003+А2:2011, которая позволяет определять напряженно-деформированное состояние колеса от действия механических нагрузок, наиболее критичных при эксплуатации, а также размах напряжений, являющийся критерием усталостной прочности.

По результатам проведенных согласно требованиям, EN 13979-1 расчетов заявляемая конструкция, как показано на фиг.4, имеет лучшие в сравнении с аналогичными по назначению конструкциями колес ВА 303/318/409/428/005 характеристики усталостной прочности диска наряду с обеспечением меньшей конструкционной массы при прочих равных условиях.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными (идентичными) всем существенным признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом «Железнодорожном колесе», изложенных в формуле изобретения.

Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата.

Предлагаемое изобретение может использоваться для всех моделей железнодорожных транспортных средств, на которых применяются колодочные тормоза, особенно для железнодорожных грузовых вагонов. Хорошая согласованность усталостной прочности в критических зонах колеса - в местах перехода диска колеса в ступицу и обод, позволяет использовать данную конструкцию также для железнодорожного транспорта, где вместо колодочного тормоза используются дисковые тормоза, что имеет место применительно к пассажирским вагонам. Колесо, согласно изобретению, может быть изготовлено из стали любого качества, используемого в железнодорожной промышленности, и произведено в соответствии с известными техническими требованиями и стандартами, раскаткой, штамповкой или литьем.

Теоретические исследования и испытания железнодорожных колес с конфигурацией диска, согласно заявленной формуле, применительно к грузовым вагонам для сети европейских железных дорог показали соответствие всем требованиям безопасности и способность обеспечения оптимального уровня эксплуатационных характеристик колес. Этим доказывается достижение усматриваемого заявителем технического результата.

Источники информации:

[1] патент ЕР 147006, МПК B60В17/00;

[2] патент RU 2486063, МПК B60В17/00, B60В3/02, B61F13/00, B21Н1/04, опубликованного 27.06.2013, бюл. № 18.