Результат интеллектуальной деятельности: БЫСТРЫЙ РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА ИЛИ С4 УГЛЕВОДОРОДА

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области химического катализа, в частности, к способу и устройству для получения пропилена и С4 углеводородов из кислородсодержащих соединений.

УРОВЕНЬ ТЕХНИКИ

Пропилен и бутадиен являются важными химическими сырьевыми материалами, которые обычно получают в результате крекинга нафты и парового крекинга. Основными источниками пропилена являются совместное производство этилена с пропиленом и побочный продукт нефтепереработки. Основным источником бутадиена является дальнейшая обработка С4 побочного продукта, полученного в процессе крекинга этилена. В последние годы быстро развиваются технологии превращения метанола в олефины (МТО), метанола в пропилен (МТР), дегидрирования этана с получением этилена и дегидрирования пропана с получением пропилена. В мировом производстве олефинов существует очевидная тенденция облегчения сырьевого материала, что приведет к дефициту ресурсов С4. Следовательно, для удовлетворения рыночного спроса необходимо разработать способ, позволяющий получать пропилен и С4 олефины с высокой селективностью.

В Германии была разработана технология превращения метанола в олефин с применением неподвижного слоя (WO 2004/018089). В этой технологии для проведения реакции превращения метанола в олефин в реакторе с неподвижным слоем использовали катализатор ZSM-5 на основе молекулярного сита от компании Sud-Chemie AG. Селективность пропилена приближалась к 70%, при этом побочными продуктами были этилен, сжиженный нефтяной газ и бензин.

В технологии DMTO, разработанной Институтом химической физики в Далянь (Dalian Institute of Chemical Physics), в качестве катализатора использовали молекулярное сито SAPO, реактор с плотнофазным циркулирующим псевдоожиженным слоем и водный раствор метанола в качестве сырьевого материала. Выход этилена и пропилена в продукте составлял примерно 80%, при этом в качестве побочных продуктов было получено более 10% углеводородов С4.

В патенте CN 104098429A раскрыт способ получения пропилена и С4 углеводородов из метанола в циркулирующем псевдоожиженном слое с применением катализатора ZSM-5. Особенности указанного способа состоят в том, что сырьевой материал метанол и большую часть C1, С2 и С5 углеводородов в продукте направляют в реактор с циркулирующим псевдоожиженным слоем совместно, при этом пропилен, С4 углеводороды, углеводороды С6 и выше и побочные продукты извлекают в виде конечных продуктов.

В патенте CN 101177374 B раскрыт способ получения олефинов из метанола или диметилового эфира. Предложенный способ включает превращение метанола или диметилового эфира, алкилирование этилена и метанола и каталитический крекинг компонентов, более тяжелых, чем С4. Катализатор 1 используют для превращения метанола или диметилового эфира и алкилирования этилена и метанола в одном реакторе и катализатор 2 используют для каталитического крекинга компонентов, более тяжелых, чем С4, в другом реакторе.

Способы, раскрытые в патентах CN 104098429A и CN 101177374B, имеют общую особенность, то есть селективность целевых продуктов (пропилена и С4) повышают за счет рециркуляции легких фракций (углеводородов с углеродным числом не более 2). Алкилирование этилена с помощью метанола является основной реакцией в реакции рециркуляции легких фракций, упомянутых выше.

Кислые катализаторы на основе молекулярного сита можно использовать как в реакции МТО (превращения метанола в олефины), так и при алкилировании олефинов. Однако скорость реакции МТО гораздо выше, чем скорость алкилирования олефинов. Авторы изобретения обнаружили, что свежий катализатор SAPO имеет высокую активность, которая более выгодна для алкилирования олефинов. После осаждения углерода катализатора скорость реакции алкилирования олефинов будет быстро уменьшаться.

Метанол представляет собой не только сырьевой материал для алкилирования олефинов, но также сырьевой материал для реакции МТО. Следовательно, алкилирование олефинов обязательно сопровождается реакцией МТО. Реакция МТО приведет к осаждению углерода и снижению активности катализатора, что, соответственно, будет замедлять алкилирование олефинов. Увеличение скорости алкилирования олефинов может уменьшить содержание легких фракций в газообразном продукте и, таким образом, производственная мощность реактора на единицу объема может быть увеличена.

Способы, раскрытые в патентах CN 104098429 A и CN 101177374 B, не относятся к конструкции реактора, не разъясняют режимы потока катализатора и сырьевого материала и распределение сырьевых материалов в реакторе. В способе, раскрытом в патенте CN 101177374 B, используют катализатор SAPO. Примеры показывают, что массовое отношение метанола к легким фракциям составляет 1:10-20. Таким образом, можно видеть, что содержание легких фракций является очень высоким и производственная мощность реактора на единицу объема является очень низкой. Катализатор ZSM-5 используют в способе, раскрытом в патенте CN 104098429 A. Содержание углеводородов С6 и выше в продукте является относительно высоким. В указанном способе не раскрыто содержание легких фракций в газообразном продукте.

Из приведенного выше анализа можно видеть, что основными реакциями для получения пропилена и С4 углеводородов из метанола являются реакция МТО и алкилирование олефинов. Соответственно, ключ к улучшению селективности пропилена и С4 углеводородов лежит в структуре катализатора и конструкции реактора. Избежание ингибирования реакции МТО для алкилирования олефинов путем оптимизации конструкции реактора является одним из важных способов улучшения экономических показателей превращения метанола в пропилен и С4-углеводороды.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

С учетом проблемы низкой скорости реакции алкилирования этилена в настоящем изобретении предложены новые способ и устройство для повышения скорости реакции алкилирования этилена в процессе получения пропилена и С4 углеводородов из метанола. Указанный способ, используемый в производстве пропилена и С4 углеводородов из кислородсодержащих соединений, имеет преимущества, состоящие в высоком выходе пропилена и С4 углеводородов и хороших производственных экономических показателях.

Для решения указанных выше задач в одном из аспектов настоящего изобретения предложен быстрый реактор (1) с псевдоожиженным слоем для получения пропилена и С4 углеводородов из кислородсодержащих соединений. Быстрый реактор (1) с псевдоожиженным слоем содержит оболочку (2) реактора, n реакторных распределителей (3-1~3-n) сырья, реакторный сепаратор 1 (4) газообразной и твердой фаз, реакторный сепаратор 2 (5) газообразной и твердой фаз, реакторный теплообменник (б), выпускное отверстие (7) для газообразного продукта и реакторную отгоночную колонну (8), при этом нижняя часть быстрого реактора (1) с псевдоожиженным слоем представляет собой зону плотной фазы, верхняя часть быстрого реактора (1) с псевдоожиженным слоем представляет собой зону разбавленной фазы, n реакторных распределителей (3-1~3-n) сырья расположены в зоне плотной фазы, реакторный теплообменник (6) расположен внутри или за пределами оболочки (2) реактора, реакторный сепаратор 1 (4) газообразной и твердой фаз и реакторный сепаратор 2 (5) газообразной и твердой фаз размещаются за пределами оболочки (2) реактора, реакторный сепаратор 1 (4) газообразной и твердой фаз оборудован впускным отверстием для регенерированного катализатора, выпускное отверстие для катализатора реакторного сепаратора 1 (4) газообразной и твердой фаз расположено в нижней части зоны плотной фазы, выпускное отверстие для газа реакторного сепаратора 1 (4) газообразной и твердой фаз расположено в зоне разбавленной фазы, впускное отверстие реакторного сепаратора 2 (5) газообразной и твердой фаз расположено в зоне разбавленной фазы, выпускное отверстие для катализатора реакторного сепаратора 2 (5) газообразной и твердой фаз размещено в зоне плотной фазы, выпускное отверстие для газа реакторного сепаратора 2 (5) газообразной и твердой фаз соединено с выпускным отверстием (7) для газообразного продукта и реакторная отгоночная колонна (8) проходит через оболочку (2) реактора снаружи вовнутрь в нижней части быстрого реактора (1) с псевдоожиженным слоем и открывается в зоне плотной фазы быстрого реактора (1) с псевдоожиженным слоем, впускное отверстие (9) реактора для отдувочного газа расположено в нижней части реакторной отгоночной колонны (8), и выпускное отверстие для отработанного катализатора расположено в нижней части реакторной отгоночной колонны (8).

Согласно предпочтительному варианту реализации n реакторных распределителей (3-1~3-n) сырья быстрого реактора (1) с псевдоожиженным слоем расположены в зоне плотной фазы снизу вверх и 0<n<10.

Согласно предпочтительному варианту реализации для избежания прямого ввода свежего катализатора в реакторную отгоночную колонну горизонтальная высота отверстия реакторной отгоночной колонны (8) в оболочке (2) реактора выше 1/10 высоты зоны плотной фазы.

Согласно предпочтительному варианту реализации реакторный сепаратор 1 (4) газообразной и твердой фаз и реакторный сепаратор 2 (5) газообразной и твердой фаз представляют собой циклонные сепараторы.

В настоящем изобретении дополнительно предложено устройство для получения пропилена и С4 углеводородов из кислородсодержащих соединений, содержащее быстрый реактор (1) с псевдоожиженным слоем, описанный выше, и регенератор (14) с псевдоожиженным слоем для регенерации катализатора.

Согласно предпочтительному варианту реализации регенератор (14) с псевдоожиженным слоем представляет собой регенератор с турбулентным псевдоожиженным слоем.

Согласно предпочтительному варианту реализации регенератор (14) с псевдоожиженным слоем содержит оболочку (15) регенератора, распределитель (16) сырья регенератора, сепаратор (17) газообразной и твердой фаз регенератора, теплообменник (18) регенератора, выпускное отверстие (19) для отходящего газа и отгоночную колонну (20) регенератора, при этом нижняя часть регенератора (14) с псевдоожиженным слоем представляет собой зону регенерации, а верхняя часть регенератора (14) с псевдоожиженным слоем представляет собой зону осаждения, распределитель (16) сырья регенератора размещен в нижней части зоны регенерации, теплообменник (18) регенератора размещен в зоне регенерации, сепаратор (17) газообразной и твердой фаз регенератора размещен в зоне осаждения или за пределами оболочки (15) регенератора, впускное отверстие сепаратора (17) газообразной и твердой фаз регенератора расположено в зоне осаждения, выпускное отверстие для катализатора сепаратора (17) газообразной и твердой фаз регенератора расположено в зоне регенерации, выпускное отверстие для газа сепаратора (17) газообразной и твердой фаз регенератора соединено с выпускным отверстием (19) для отходящего газа и отгоночная колонна (20) регенератора открывается в нижней части оболочки (15) регенератора;

выпускное отверстие для отработанного катализатора реакторной отгоночной колонны (8) соединено с впускным отверстием наклонной трубы (10) для отработанного катализатора, скользящий клапан (11) для отработанного катализатора расположен в наклонной трубе (10) для отработанного катализатора, выпускное отверстие наклонной трубы (10) для отработанного катализатора соединено с впускным отверстием подъемной трубы (12) для отработанного катализатора, нижняя часть подъемной трубы (12) для отработанного катализатора оборудована впускным отверстием (13) для несущего газа для отработанного катализатора и выпускное отверстие подъемной трубы (12) для отработанного катализатора соединено с зоной осаждения регенератора (14) с псевдоожиженным слоем;

нижняя часть отгоночной колонны (20) регенератора оборудована впускным отверстием (21) регенератора для отдувочного газа, нижняя часть отгоночной колонны (20) регенератора соединена с впускным отверстием наклонной трубы (22) для регенерированного катализатора, скользящий клапан (23) для регенерированного катализатора расположен в наклонной трубе (22) для регенерированного катализатора, выпускное отверстие наклонной трубы (22) для регенерированного катализатора соединено с впускным отверстием подъемной трубы (24) для регенерированного катализатора, нижняя часть подъемной трубы (24) для регенерированного катализатора оборудована впускным отверстием (25) для несущего газа для регенерированного катализатора и выпускное отверстие подъемной трубы (24) для регенерированного катализатора соединено с впускным отверстием для регенерированного катализатора реакторного сепаратора 1 (4) газообразной и твердой фаз.

Согласно предпочтительному варианту реализации сепаратор (17) газообразной и твердой фаз регенератора представляет собой циклонный сепаратор.

В другом аспекте настоящего изобретения предложен способ получения пропилена и С4 углеводородов из кислородсодержащих соединений, включающий:

подачу сырьевого материала, содержащего кислородсодержащее соединение, из n реакторных распределителей (3-1~3-n) сырья в зону плотной фазы быстрого реактора (1) с псевдоожиженным слоем и приведение сырьевого материала в контакт с катализатором с образованием потока, содержащего продукт в виде пропилена и С4 углеводородов и отработанный катализатор, содержащий углерод;

направление потока, выгружаемого из быстрого реактора (1) с псевдоожиженным слоем и содержащего продукт в виде пропилена и С4 углеводородов, в систему разделения продуктов с получением пропилена, С4 углеводородов, легких фракций, пропана и углеводородов с 5 или более углеродными атомами после разделения, при этом легкие фракции содержат более 90% масс, этилена и небольшое количество метана, этана, водорода, СО и СО2, возврат 70% масс, или более легких фракций из реакторного распределителя (3-1) сырья в самой нижней части быстрого реактора (1) с псевдоожиженным слоем в зону плотной фазы быстрого реактора (1) с псевдоожиженным слоем и взаимодействие этилена и кислородсодержащих соединений с осуществлением реакции алкилирования в присутствии катализатора с получением продукта, содержащего пропилен;

регенерацию отработанного катализатора с помощью регенератора (14) с псевдоожиженным слоем, при этом после разделения газообразной и твердой фаз с помощью реакторного сепаратора 1 (4) газообразной и твердой фаз регенерированный катализатор подают в нижнюю часть зоны плотной фазы быстрого реактора (1) с псевдоожиженным слоем.

Согласно предпочтительному варианту реализации способ, описанный в настоящем изобретении, осуществляют с применением упомянутого выше устройства для получения пропилена и С4 углеводородов из кислородсодержащих соединений.

Согласно предпочтительному варианту реализации отработанный катализатор проходит в зону осаждения регенератора (14) с псевдоожиженным слоем через реакторную отгоночную колонну (8), наклонную трубу (10) для отработанного катализатора, скользящий клапан (11) для отработанного катализатора и подъемную трубу (12) для отработанного катализатора;

регенерационное средство поступает в зону регенерации регенератора (14) с псевдоожиженным слоем из распределителя (16) сырья регенератора и взаимодействует с отработанным катализатором с осуществлением кальцинирования с получением отходящего газа, содержащего СО и СО2, и регенерированного катализатора, при этом отходящий газ сбрасывают после удаления пыли с помощью сепаратора (17) газообразной и твердой фаз регенератора;

регенерированный катализатор проходит во впускное отверстие реакторного сепаратора 1 (4) газообразной и твердой фаз через отгоночную колонну (20) регенератора, наклонную трубу (22) для регенерированного катализатора, скользящий клапан (23) для регенерированного катализатора и подъемную трубу (24) для регенерированного катализатора, и после разделения газообразной и твердой фаз регенерированный катализатор поступает в нижнюю часть зоны плотной фазы быстрого реактора (1) с псевдоожиженным слоем;

реакторный отдувочный газ поступает в реакторную отгоночную колонну (8) через впускное отверстие (9) реактора для отдувочного газа и вступает в контакт со встречным потоком отработанного катализатора и затем поступает в быстрый реактор (1) с псевдоожиженным слоем; несущий газ для отработанного катализатора поступает в подъемную трубу (12) для отработанного катализатора через впускное отверстие (13) для несущего газа для отработанного катализатора и вступает в контакт с параллельным потоком отработанного катализатора и затем поступает в зону осаждения регенератора (14) с псевдоожиженным слоем;

отдувочный газ регенератора поступает в отгоночную колонну (20) регенератора через впускное отверстие (21) регенератора для отдувочного газа и вступает в контакт с противоположным потоком регенерированного катализатора и затем поступает в регенератор (14) с псевдоожиженным слоем; несущий газ для регенерированного катализатора поступает в подъемную трубу (24) для регенерированного катализатора через впускное отверстие (25) для несущего газа для регенерированного катализатора и вступает в контакт с параллельным потоком регенерированного катализатора и затем поступает во впускное отверстие реакторного сепаратора 1 (4) газообразной и твердой фаз.

В настоящем изобретении основные особенности быстрого реактора с псевдоожиженным слоем состоят в том, что легкие фракции поступают из реакторного распределителя сырья в самой нижней части, кислородсодержащее соединение поступает из п реакторных распределителей сырья, соответственно, и регенерированный катализатор поступает непосредственно в нижнюю часть зоны плотной фазы. С одной стороны, в нижней части зоны плотной фазы катализатор имеет высокую активность, что является выгодным с точки зрения алкилирования этилена, пропилена и метанола; с другой стороны, из-за многостадийной подачи кислородсодержащих соединений удается избежать случая, когда большая часть реакций превращения кислородсодержащих соединений выполняется в небольшой области нижней части зоны плотной фазы, так что концентрация кислородсодержащих соединений является более равномерной в большей части зоны плотной фазы, что ослабляет ингибирование реакции МТО для алкилирования олефинов. Соответственно, в настоящем изобретении быстрый реактор с псевдоожиженным слоем может эффективно улучшать скорость реакции алкилирования олефинов, при этом производственная мощность реактора на единицу объема является высокой.

В способе получения пропилена и С4 углеводородов из кислородсодержащих соединений согласно настоящему изобретению в результате реакции МТО образуются этилен и пропилен и т.п., при этом при алкилировании олефинов расходуются этилен и пропилен и т.п.Поскольку скорость реакции алкилирования этилена является высокой, содержание легких фракций в газообразном продукте является низким и циркулирующее количество легких фракций является низким. В способе согласно настоящему изобретению циркулирующее количество легких фракций составляет от 5 до 40% масс, относительно подаваемого количества кислородсодержащего соединения.

В способе согласно настоящему изобретению в системе циркулируют 70% масс, или более легких фракций, при этом скорость высвобождения легких фракций влияет на состав газообразного продукта в равновесном состоянии. В равновесном состоянии газообразный продукт состоит из от 20 до 50% масс. пропилена, от 15 до 40% масс. С4 углеводородов, от 10 до 45% масс. легких фракций, от 0 до 5% масс. пропана и от 5 до 20% масс. углеводородов с 5 или более углеродными атомами. Легкие фракции содержат более 90% масс. например, >95% масс, этилена, при этом другие компоненты включают метан, этан, водород, СО и СО2.

Согласно предпочтительному варианту реализации катализатор содержит молекулярное сито SAPO, при этом указанный катализатор одновременно выполняет функции катализирования метанола с получением олефинов и алкилирования олефинов.

Согласно предпочтительному варианту реализации содержание углерода в регенерированном катализаторе составляет менее 2% масс. и еще более предпочтительно содержание углерода в регенерированном катализаторе составляет менее 0,5% масс.

Согласно предпочтительному варианту реализации содержание углерода в отработанном катализаторе составляет от 5 до 12% масс. и еще более предпочтительно содержание углерода в отработанном катализаторе составляет от 5 до 10% масс.

Согласно предпочтительному варианту реализации условия реакции в зоне плотной фазы быстрого реактора (1) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет от 1,0 м/с до 8,0 м/с, температура реакции составляет от 300°С до 550°С, давление реакции составляет от 100 кПа до 500 кПа и плотность слоя составляет от 50 кг/м3 до 500 кг/м3.

Согласно предпочтительному варианту реализации условия реакции в зоне регенерации регенератора (14) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет от 0,1 м/с до 2 м/с, температура регенерации составляет от 500°С до 750°С, давление регенерации составляет от 100 кПа до 500 кПа и плотность слоя составляет от 200 кг/м3 до 1200 кг/м3.

Согласно предпочтительному варианту реализации кислородсодержащее соединение представляет собой метанол и/или диметиловый эфир; регенерационное средство представляет собой любое средство, выбранное из воздуха, воздуха с низким содержанием кислорода или водяного пара или их смеси; реакторный отдувочный газ, отдувочный газ регенератора, несущий газ для отработанного катализатора и несущий газ для регенерированного катализатора представляют собой водяной пар или азот.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

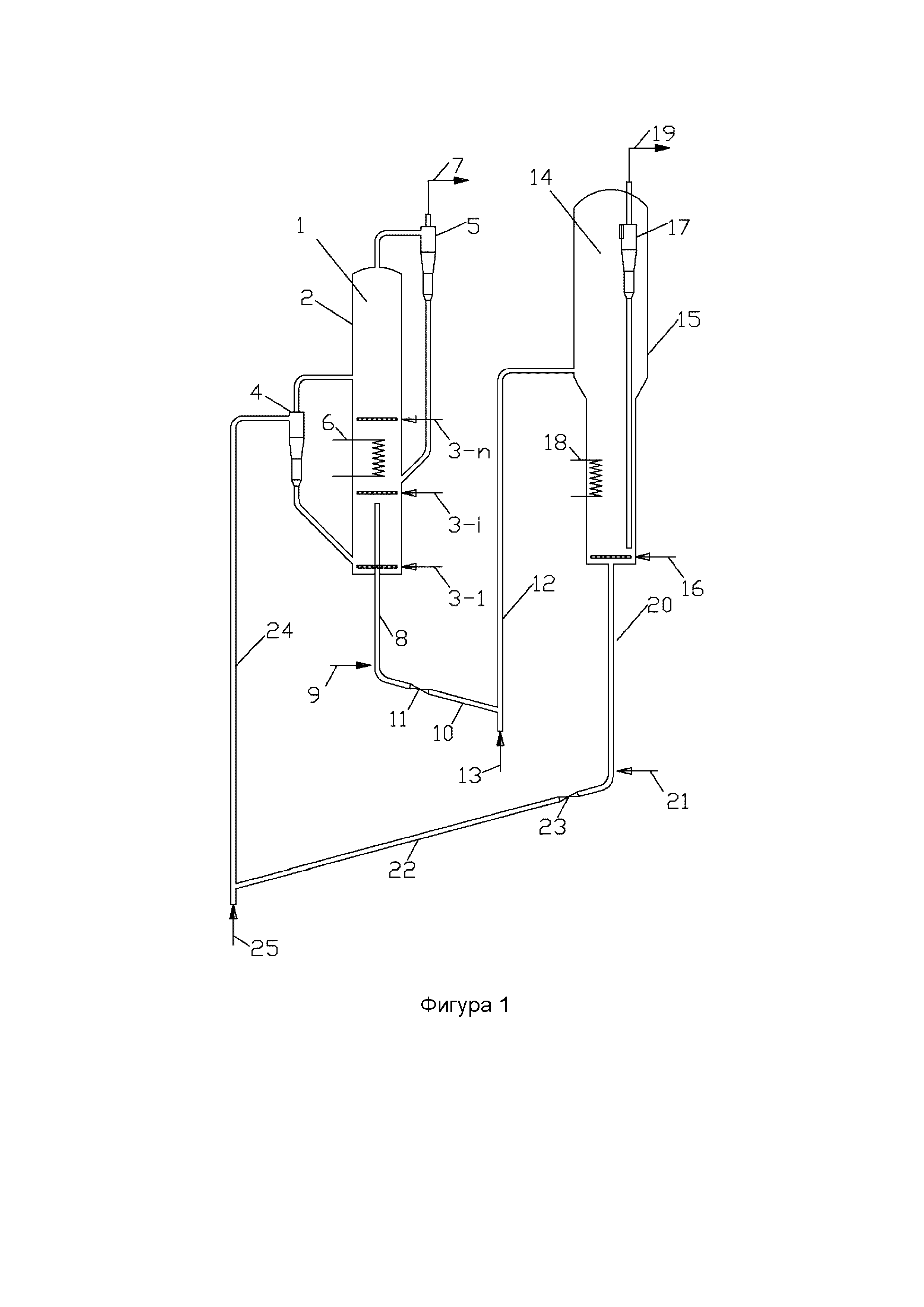

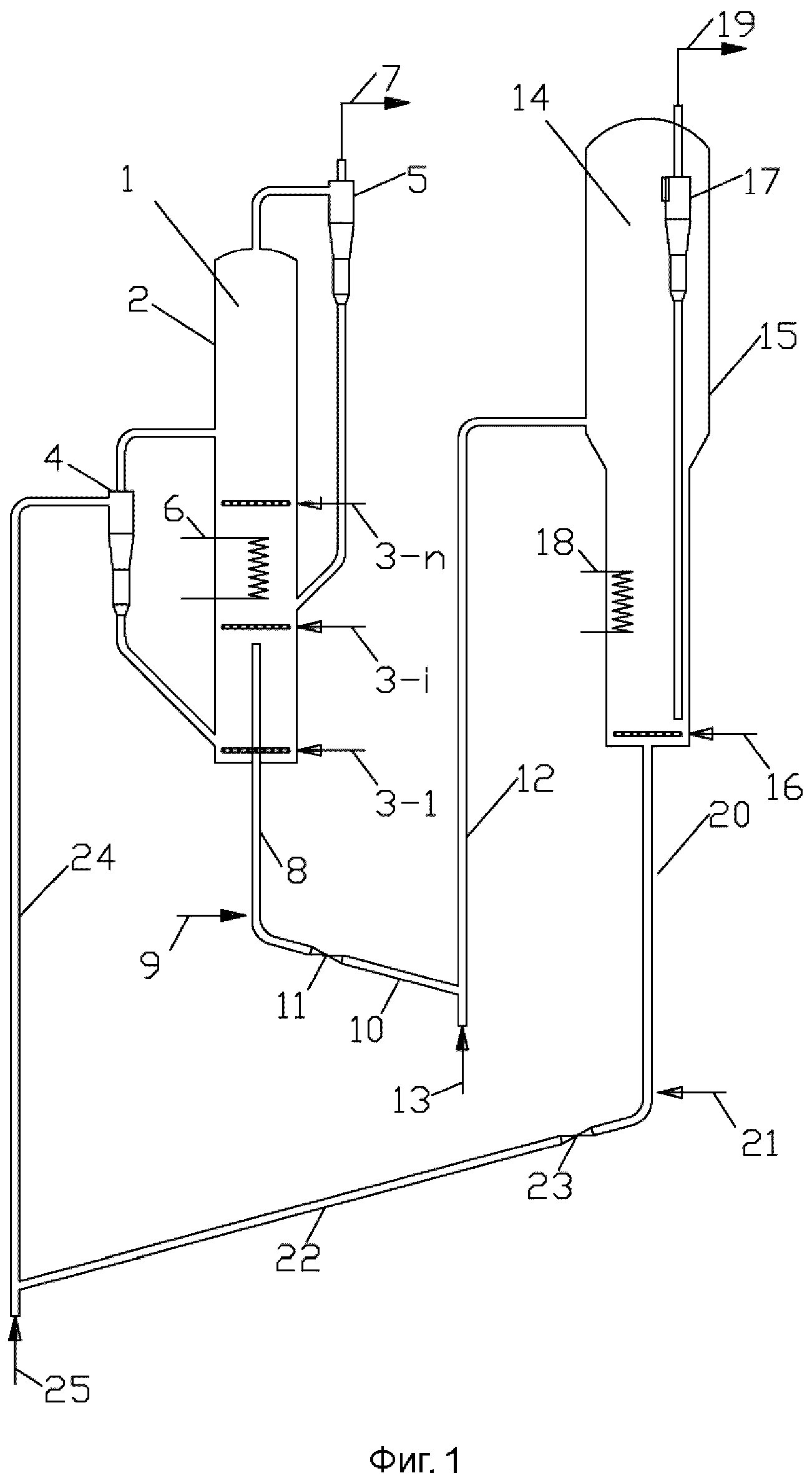

Фигура 1 представляет собой схему устройства для получения пропилена и С4 углеводородов из кислородсодержащих соединений согласно одному из вариантов реализации настоящего изобретения.

Ниже приведены позиционные обозначения на указанной фигуре:

1 - быстрый реактор с псевдоожиженным слоем;

2 - оболочка реактора;

3 - реакторные распределители (3-1~3-n) сырья;

4 - реакторный сепаратор 1 газообразной и твердой фаз;

5 - реакторный сепаратор 2 газообразной и твердой фаз;

6 - реакторный теплообменник;

7 - выпускное отверстие для газообразного продукта;

8 - реакторная отгоночная колонна;

9 - впускное отверстие реактора для отдувочного газа;

10 - наклонная труба для отработанного катализатора;

11 - скользящий клапан для отработанного катализатора;

12 - подъемная труба для отработанного катализатора;

13 - впускное отверстие для несущего газа для отработанного катализатора;

14 - регенератор с псевдоожиженным слоем;

15 - оболочка регенератора;

16 - распределитель сырья регенератора;

17 - сепаратор газообразной и твердой фаз регенератора;

18 - теплообменник регенератора;

19 - выпускное отверстие для отходящего газа;

20 - отгоночная колонна регенератора;

21 - впускное отверстие регенератора для отдувочного газа;

22 - наклонная труба для регенерированного катализатора;

23 - скользящий клапан для регенерированного катализатора;

24 - подъемная труба для регенерированного катализатора;

25 - впускное отверстие для несущего газа для регенерированного катализатора.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА РЕАЛИЗАЦИИ

Согласно конкретному варианту реализации схема устройства согласно настоящему изобретению для получения пропилена и С4 углеводородов из кислородсодержащих соединений показана на ФИГ. 1, на которой:

а) быстрый реактор (1) с псевдоожиженным слоем, содержащий оболочку (2) реактора, n реакторных распределителей (3-1~3-n, 0<n<10) сырья, реакторный сепаратор 1 (4) газообразной и твердой фаз, реакторный сепаратор 2 (5) газообразной и твердой фаз, реакторный теплообменник (6), выпускное отверстие (7) для газообразного продукта и реакторную отгоночную колонну (8), при этом нижняя часть быстрого реактора (1) с псевдоожиженным слоем представляет собой зону плотной фазы и верхняя часть представляет собой зону разбавленной фазы, n реакторных распределителей (3-1~3-n) сырья расположены в зоне плотной фазы снизу вверх, 0<n<10, реакторный теплообменник (6) расположен внутри или за пределами оболочки (2) реактора, реакторный сепаратор 1 (4) газообразной и твердой фаз и реакторный сепаратор 2 (5) газообразной и твердой фаз размещены за пределами оболочки (2) реактора, впускное отверстие реакторного сепаратора 1 (4) газообразной и твердой фаз соединено с подъемной трубой (24) для регенерированного катализатора, выпускное отверстие для катализатора реакторного сепаратора 1 (4) газообразной и твердой фаз расположено в нижней части зоны плотной фазы, выпускное отверстие для газа реакторного сепаратора 1 (4) газообразной и твердой фаз расположено в зоне разбавленной фазы, впускное отверстие реакторного сепаратора 2 (5) газообразной и твердой фаз расположено в верхней части оболочки (2) реактора, выпускное отверстие для катализатора реакторного сепаратора 2 (5) газообразной и твердой фаз расположено в зоне плотной фазы, выпускное отверстие для газа реакторного сепаратора 2 (5) газообразной и твердой фаз соединено с выпускным отверстием (7) для газообразного продукта и впускное отверстие реакторной отгоночной колонны (8) находится в зоне плотной фазы быстрого реактора (1) с псевдоожиженным слоем, при этом горизонтальная высота выше 1/10 высоты зоны плотной фазы;

b) регенератор (14) с псевдоожиженным слоем, содержащий оболочку (15) регенератора, распределитель (16) сырья регенератора, сепаратор (17) газообразной и твердой фаз регенератора, теплообменник (18) регенератора, выпускное отверстие (19) для отходящего газа и отгоночную колонну (20) регенератора, при этом нижняя часть регенератора (14) с псевдоожиженным слоем представляет собой зону регенерации, верхняя часть регенератора (14) с псевдоожиженным слоем представляет собой зону осаждения, распределитель (16) сырья регенератора размещен в нижней части зоны регенерации, теплообменник (18) регенератора размещен в зоне регенерации, сепаратор (17) газообразной и твердой фаз регенератора размещен в зоне осаждения или за пределами оболочки (15) регенератора, впускное отверстие сепаратора (17) газообразной и твердой фаз регенератора размещено в зоне осаждения, выпускное отверстие для катализатора сепаратора (17) газообразной и твердой фаз регенератора размещено в зоне регенерации, выпускное отверстие для газа сепаратора (17) газообразной и твердой фаз регенератора соединено с выпускным отверстием (19) для отходящего газа и впускное отверстие отгоночной колонны (20) регенератора соединено с нижней частью оболочки (15) регенератора;

c) нижняя часть реакторной отгоночной колонны (8) оборудована впускным отверстием (9) реактора для отдувочного газа, нижняя часть реакторной отгоночной колонны (8) соединена с впускным отверстием наклонной трубы (10) для отработанного катализатора, скользящий клапан (11) для отработанного катализатора расположен в наклонной трубе (10) для отработанного катализатора, выпускное отверстие наклонной трубы (10) для отработанного катализатора соединено с впускным отверстием подъемной трубы (12) для отработанного катализатора, нижняя часть подъемной трубы (12) для отработанного катализатора оборудована впускным отверстием (13) для несущего газа для отработанного катализатора и выпускное отверстие подъемной трубы (12) для отработанного катализатора соединено с зоной осаждения регенератора (14) с псевдоожиженным слоем;

d) нижняя часть отгоночной колонны (20) регенератора оборудована впускным отверстием (21) регенератора для отдувочного газа, нижняя часть отгоночной колонны (20) регенератора соединена с впускным отверстием наклонной трубы (22) для регенерированного катализатора, скользящий клапан (23) для регенерированного катализатора расположен в наклонной трубе (22) для регенерированного катализатора, выпускное отверстие наклонной трубы (22) для регенерированного катализатора соединено с впускным отверстием подъемной трубы (24) для регенерированного катализатора, нижняя часть подъемной трубы (24) для регенерированного катализатора оборудована впускным отверстием (25) для несущего газа для регенерированного катализатора и выпускное отверстие подъемной трубы (24) для регенерированного катализатора соединено с впускным отверстием реакторного сепаратора 1 (4) газообразной и твердой фаз.

Согласно описанному выше варианту реализации регенератор (14) с псевдоожиженным слоем может представлять собой регенератор с турбулентным псевдоожиженным слоем; реакторный сепаратор 1 (4) газообразной и твердой фаз, реакторный сепаратор 2 (5) газообразной и твердой фаз и сепаратор (17) газообразной и твердой фаз регенератора могут представлять собой циклонные сепараторы.

Согласно конкретному варианту реализации предложенный в настоящем изобретении способ получения пропилена и С4 углеводородов из кислородсодержащих соединений включает следующие стадии:

а) подачу сырьевого материала, содержащего кислородсодержащие соединения, из n реакторных распределителей (3-1~3-n) сырья в зону плотной фазы быстрого реактора (1) с псевдоожиженным слоем и приведение сырьевого материала в контакт с катализаторами с образованием потока, содержащего продукт в виде пропилена и С4 углеводородов и отработанные катализаторы, содержащие углерод;

b) направление потока, выгружаемого из быстрого реактора (1) с псевдоожиженным слоем и содержащего продукт в виде пропилена и С4 углеводородов, в систему разделения продуктов с получением пропилена, С4 углеводородов, легких фракций, пропана и углеводородов с 5 или более углеродными атомами после разделения, при этом легкие фракции в основном представляют собой этилен с небольшим количеством метана, этана, водорода, СО и СО2, возврат 70% масс, или более легких фракций из реакторного распределителя (3-1) сырья в самой нижней части быстрого реактора (1) с псевдоожиженным слоем в зону плотной фазы быстрого реактора (1) с псевдоожиженным слоем и взаимодействие этилена и кислородсодержащих соединений с осуществлением реакции алкилирования в присутствии катализатора с получением продуктов, содержащих пропилен, при этом менее 30% масс. легких фракций извлекают в качестве побочных продуктов;

c) отработанный катализатор проходит в зону осаждения регенератора (14) с псевдоожиженным слоем через реакторную отгоночную колонну (8), наклонную трубу (10) для отработанного катализатора, скользящий клапан (11) для отработанного катализатора (11) и подъемную трубу (12) для отработанного катализатора;

d) регенерационное средство поступает в зону регенерации регенератора (14) с псевдоожиженным слоем из распределителя (16) сырья регенератора, регенерационное средство взаимодействует с отработанным катализатором с осуществлением кальцинирования с получением отходящего газа, содержащего СО и СО2, и регенерированного катализатора, при этом отходящий газ сбрасывают после удаления пыли с помощью сепаратора (17) газообразной и твердой фаз регенератора;

е) регенерированный катализатор проходит во впускное отверстие реакторного сепаратора 1 (4) газообразной и твердой фаз через отгоночную колонну (20) регенератора, наклонную трубу (22) для регенерированного катализатора, скользящий клапан (23) для регенерированного катализатора и подъемную трубу (24) для регенерированного катализатора, и после разделения газообразной и твердой фаз регенерированный катализатор поступает в нижнюю часть зоны плотной фазы быстрого реактора (1) с псевдоожиженным слоем;

f) реакторный отдувочный газ поступает в реакторную отгоночную колонну (8) через впускное отверстие (9) реактора для отдувочного газа и вступает в контакт со встречным потоком отработанного катализатора и затем поступает в быстрый реактор (1) с псевдоожиженным слоем; несущий газ для отработанного катализатора поступает в подъемную трубу (12) для отработанного катализатора через впускное отверстие (13) для несущего газа для отработанного катализатора и вступает в контакт с параллельным потоком отработанного катализатора и затем поступает в зону осаждения регенератора (14) с псевдоожиженным слоем;

g) отдувочный газ регенератора поступает в отгоночную колонну (20) регенератора через впускное отверстие (21) регенератора для отдувочного газа и вступает в контакт с противоположным потоком регенерированного катализатора и затем поступает в регенератор (14) с псевдоожиженным слоем; несущий газ для регенерированного катализатора поступает в подъемную трубу (24) для регенерированного катализатора через впускное отверстие (25) для несущего газа для регенерированного катализатора и вступает в контакт с параллельным потоком регенерированного катализатора и затем поступает во впускное отверстие реакторного сепаратора 1 (4) газообразной и твердой фаз.

Для лучшей иллюстрации настоящего изобретения и облегчения понимания технической схемы настоящего изобретения приведены следующие сравнительные примеры и типичные, но не ограничивающие, примеры настоящего изобретения:

ПРИМЕР 1

Настоящий пример представляет собой сравнительный пример. Используют устройство, показанное на фигуре 1, но быстрый реактор (1) с псевдоожиженным слоем не содержит реакторный сепаратор 1 (4) газообразной и твердой фаз, и подъемная труба (24) для регенерированного катализатора непосредственно связана с зоной разбавленной фазы быстрого реактора (1) с псевдоожиженным слоем.

Быстрый реактор (1) с псевдоожиженным слоем содержит три реакторных распределителя (3-1~3-3) сырья. Реакторный теплообменник (6) размещается за пределами оболочки (2) реактора. Горизонтальная высота впускного отверстия реакторной отгоночной колонны (8) соответствует 2/3 высоты зоны плотной фазы. Условия реакции в зоне плотной фазы быстрого реактора (1) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет примерно 3,0 м/с, температура реакции составляет примерно 400% давление реакции составляет примерно 150 кПа и плотность слоя составляет примерно 80 кг/м3.

Условия реакции в зоне регенерации регенератора (14) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет примерно 1,0 м/с, температура регенерации составляет примерно 650°С, давление регенерации составляет примерно 150 кПа и плотность слоя составляет примерно 350 кг/м3.

Катализатор содержит молекулярное сито SAPO. Содержание углерода в отработанном катализаторе составляет примерно 7% и содержание углерода в регенерированном катализаторе близко к 0,0% масс.

Кислородсодержащее соединение представляет собой метанол и регенерационное средство представляет собой воздух; реакторный отдувочный газ, отдувочный газ регенератора, несущий газ для отработанного катализатора и несущий газ для регенерированного катализатора представляют собой водяной пар.

Циркулирующее количество легких фракций составляет 9% масс. относительно подаваемого количества метанола, при этом в системе циркулируют 46% масс, легких фракций.

Состав газообразного продукта, выгружаемого из быстрого реактора (1) с псевдоожиженным слоем составляет: 35% масс. пропилена, 29% масс. С4 углеводородов, 31% масс, легких фракций, 1% масс. пропана и 4% масс. углеводородов с 5 или более углеродными атомами. Легкие фракции содержат 99% масс. этилена и 1% масс. метана, этана, водорода, СО, СО2 и т.п.

Состав газообразного продукта, выгружаемого из системы разделения, следующий: 41% масс, пропилена, 34% масс. С4 углеводородов, 19% масс. легких фракций, 1% масс. пропана и 5% масс. углеводородов с 5 или более углеродными атомами.

ПРИМЕР 2

Используют устройство, показанное на ФИГ. 1. Быстрый реактор (1) с псевдоожиженным слоем содержит три реакторных распределителя (3-1~3-3) сырья, реакторный теплообменник (6) размещается за пределами оболочки (2) реактора и горизонтальная высота впускного отверстия реакторной отгоночной колонны (8) соответствует 2/3 высоты зоны плотной фазы. Условия реакции в зоне плотной фазы быстрого реактора (1) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет примерно 3,0 м/с, температура реакции составляет примерно 400°С, давление реакции составляет примерно 150 кПа и плотность слоя составляет примерно 80 кг/м3.

Условия реакции в зоне регенерации регенератора (14) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет примерно 1,0 м/с, температура регенерации составляет примерно 650°С, давление регенерации составляет примерно 150 кПа и плотность слоя составляет примерно 350 кг/м3.

Катализатор содержит молекулярное сито SAPO. Содержание углерода в отработанном катализаторе составляет примерно 7% и содержание углерода в регенерированном катализаторе близко к 0,0% масс.

Кислородсодержащее соединение представляет собой метанол, а регенерационное средство представляет собой воздух; реакторный отдувочный газ, отдувочный газ регенератора, несущий газ для отработанного катализатора и несущий газ для регенерированного катализатора представляют собой водяной пар.

Циркулирующее количество легких фракций составляет 9% масс. относительно подаваемого количества метанола, при этом в системе циркулируют 95% масс. легких фракций.

Состав газообразного продукта, выгружаемого из быстрого реактора (1) с псевдоожиженным слоем составляет: 40% масс. пропилена, 34% масс. С4 углеводородов, 19% масс, легких фракций, 2% масс. пропана и 5% масс. углеводородов с 5 или более углеродными атомами. Легкие фракции содержат 98% масс. этилена и 2% масс. метана, этана, водорода, СО, СО2 и т.п.

Состав газообразного продукта, выгружаемого из системы разделения, следующий: 49% масс. пропилена, 41% масс.С4 углеводородов, 1% масс. легких фракций, 3% масс. пропана и 6% масс. углеводородов с 5 или более углеродными атомами.

Настоящий пример отличается от примера 1 (сравнительного примера) только тем, что регенерированный катализатор поступает в нижнюю часть быстрого реактора с псевдоожиженным слоем и вступает в контакт сначала с легкими фракциями, тогда как в примере 1 регенерированный катализатор поступает в зону разбавленной фазы быстрого реактора с псевдоожиженным слоем. При сравнении настоящего примера с примером 1 можно видеть, что скорость превращения легких фракций может быть значительно улучшена при приведении катализатора сначала в контакт с легкими фракциями. В настоящем примере легкие фракции, удаляемые из системы разделения, составляют только менее 6% от легких фракций в сравнительном примере. Следовательно, устройство согласно настоящему изобретению эффективно повышает скорость реакции алкилирования этилена.

ПРИМЕР 3

Используют устройство, показанное на ФИГ. 1. Быстрый реактор (1) с псевдоожиженным слоем содержит четыре реакторных распределителя (3-1~3-4) сырья, реакторный теплообменник (6) размещается за пределами оболочки (2) реактора и горизонтальная высота впускного отверстия реакторной отгоночной колонны (8) соответствует 3/4 высоты зоны плотной фазы. Условия реакции в зоне плотной фазы быстрого реактора (1) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет примерно 5,0 м/с, температура реакции составляет примерно 360°С, давление реакции составляет примерно 200 кПа и плотность слоя составляет примерно 50 кг/м3.

Условия реакции в зоне регенерации регенератора (14) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет примерно 1,2 м/с, температура регенерации составляет примерно 700°С, давление регенерации составляет примерно 200 кПа и плотность слоя составляет примерно 300 кг/м3.

Катализатор содержит молекулярное сито SAPO. Содержание углерода в отработанном катализаторе составляет примерно 8% и содержание углерода в регенерированном катализаторе составляет примерно 0,1% масс.

Кислородсодержащее соединение представляет собой метанол, а регенерационное средство представляет собой воздух; реакторный отдувочный газ, отдувочный газ регенератора, несущий газ для отработанного катализатора и несущий газ для регенерированного катализатора представляют собой водяной пар.

Циркулирующее количество легких фракций составляет 14% масс. относительно подаваемого количества метанола, при этом в системе циркулируют 90% масс. легких фракций.

Состав газообразного продукта, выгружаемого из быстрого реактора (1) с псевдоожиженным слоем составляет: 38% масс. пропилена, 30% масс. С4 углеводородов, 26% масс. легких фракций, 2% масс. пропана и 4% масс. углеводородов с 5 или более углеродными атомами. Легкие фракции содержат 98% масс. этилена и 2% масс. метана, этана, водорода, СО, СО2 и т.п.

Состав газообразного продукта, выгружаемого из системы разделения, следующий: 50% масс. пропилена, 39% масс. С4 углеводородов, 3% масс. легких фракций, 3% масс. пропана и 5% масс. углеводородов с 5 или более углеродными атомами.

ПРИМЕР 4

Используют устройство, показанное на ФИГ. 1. Быстрый реактор (1) с псевдоожиженным слоем содержит шесть реакторных распределителей (3-1~3-6) сырья, реакторный теплообменник (6) размещается внутри оболочки (2) реактора, и горизонтальная высота впускного отверстия реакторной отгоночной колонны (8) соответствует 5/6 высоты зоны плотной фазы. Условия реакции в зоне плотной фазы быстрого реактора (1) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет примерно 2,0 м/с, температура реакции составляет примерно 450°С, давление реакции составляет примерно 250 кПа и плотность слоя составляет примерно 100 кг/м3.

Условия реакции в зоне регенерации регенератора (14) с псевдоожиженным слоем следующие: кажущаяся линейная скорость газа составляет примерно 1,5 м/с, температура регенерации составляет примерно 700°С, давление регенерации составляет примерно 250 кПа и плотность слоя составляет примерно 250 кг/м3.

Катализатор содержит молекулярное сито SAPO. Содержание углерода в отработанном катализаторе составляет примерно 9% и содержание углерода в регенерированном катализаторе составляет примерно 0,05% масс.

Кислородсодержащее соединение представляет собой диметиловый эфир, и регенерационное средство представляет собой воздух с низким содержанием кислорода; реакторный отдувочный газ, отдувочный газ регенератора, несущий газ для отработанного катализатора и несущий газ для регенерированного катализатора представляют собой азот.

Циркулирующее количество легких фракций составляет 16% масс, относительно подаваемого количества диметилового эфира, при этом в системе циркулируют 95% масс, легких фракций.

Состав газообразного продукта, выгружаемого из быстрого реактора (1) с псевдоожиженным слоем составляет: 37% масс. пропилена, 31% масс. С4 углеводородов, 22% масс. легких фракций, 2 % масс. пропана и 8% масс. углеводородов с 5 или более углеродными атомами. Легкие фракции содержат 97% масс. этилена и 3% масс. метана, этана, водорода, СО, СО2 и т.п.

Состав газообразного продукта, выгружаемого из системы разделения, следующий: 47% масс. пропилена, 39% масс. С4 углеводородов, 1% масс. легких фракций, 3% масс. пропана и 10% масс, углеводородов с 5 или более углеродными атомами.

Настоящее изобретение было подробно описано выше. Однако настоящее изобретение не ограничено конкретными вариантами реализации, описанными в настоящем документе. Понятно, что в пределах объема настоящего изобретения специалистами в данной области техники могут быть сделаны любые небольшие изменения и модификации. Объем настоящего изобретения ограничен прилагаемой формулой изобретения.