Результат интеллектуальной деятельности: Способ модификации (варианты) ориентированных ПВС-волокон и способ получения карбонизованных волокон (варианты) с использованием модифицированных ПВС-волокон в качестве предшественника

Вид РИД

Изобретение

Заявляемое изобретение относится к технологии производства карбонизованных волокон с использованием модифицированных поливинилспиртового волокна (ПВС-волокна) для замены вискозного волокна как предшественника и в частности к способам модификации ориентированных ПВС-волокон.

УРОВЕНЬ ТЕХНИКИ

Расширение ассортимента и комплекса свойств низкомодульных углеволокнистых материалов, сырьевыми прекурсорами которых в настоящее время являются в основном гидратцеллюлозные волокна и пеки, является актуальной задачей, поскольку мировая промышленность активно ищет дешевую и экологически безопасную альтернативу существующим промышленным прекурсорам углеродных волокон.

Одним из перспективных направлений в этом отношении, по совокупности показателей, является использование поливинилспиртового (ПВС) волокна.

Однако термопластичность и низкая термостойкость ПВС ставит задачу поиска эффективных модификаторов - каталитических систем, способствующих усилению процессов структурирования и карбонизации полимера. В качестве таких модификаторов для ПВС обычно используют фосфор- и серосодержащие соединения.

В настоящей изобретении раскрыто, как эффективно использовать серосодержащее соединение – гидросульфат или бисульфат калия (БСК).

Известны способы карбонизации волокон с использованием модифицированных ПВС-волокон в качестве предшественника (прекурсора), включающий модификацию ориентированных ПВС-волокон, включающую термообработку и предварительную термостабилизацию, и карбонизацию термостабилизированных ПВС-волокон в газовой среде. Покажем некоторые из них.

Известно [Frank E., Steudle L.M., Ingildeev D., Spörl J.M., Buchmeiser M.R. Carbon fibers: precursor systems, processing, structure, and properties. 2014. Angew. Chem. Int. Edit. V. 53. P. 5262–5298], что предшественниками (прекурсорами) углеродных волокон, обладающих высокой термической стабильностью и химической стойкостью, могут являться синтетические, природные и искусственные волокна с самой различной химической структурой.

Растущие объемы современного высокотехнологического производства (самолетостроение, транспортное машиностроение) требуют значительного удешевления стоимости производимых углеродных волокон. Одним из возможных способов решения этой задачи является использование, в качестве предшественников (прекурсоров) для получения углеродных волокон, производимых в больших объемах (крупнотоннажных) синтетических волокон с простой химической структурой, таких как поливиниловый спирт (ПВС ), который характеризуется низкой стоимостью производства, высокими упруго-прочностными характеристиками в ориентированном состоянии и одним из максимально возможных среди других органических предшественников (прекурсоров) содержанием углерода в структуре (так называемый коксовый остаток, 53% по весу).

Известно также [Термо-, жаростойкие и негорючие волокна/Под ред. А. А. Конкина. — М.: Химия, 1978, С. 217-340. (рус) Konkin, A. A. (1978) High-temperature (carbon) fibres, in Thermally Stable, Heat-Resistant and Fire-Retardant Fibres (ed. A.A. Konkin), Khimiya, Moscow, pp. 217-340. (eng)], что в основе любых известных промышленных способов получения углеродных волокон из органических предшественников (прекурсоров) лежит управляемый процесс термической деструкции предшественников (прекурсоров) при их термообработке вплоть до температур 1500°С (карбонизация) или 3000°С (графитация), который сопровождается протекание различных химических реакций и изменением структуры предшественников (прекурсоров). При этом важнейшими целевыми (не побочными) для получения высококачественного углеродного волокна реакциями являются реакции дегидратации и циклообразования, протекающие в термообрабатываемых волокнах. Для органических предшественников (прекурсоров) типа ПВС, имеющих простую химическую структуру и принципиально не имеющих, вследствие этого, возможность образовывать в процессе термообработки внутримолекулярных циклических структур, необходимых для формирования структуры углеродного волокна, как это имеет место, например, для широко используемого в производстве углеродных волокон другого предшественника (прекурсора) - полиакрилонитрила (ПАН), возможность контролируемо управлять реакцией дегидратации является абсолютно необходимой для организации всего процесса получения углеродного волокна, с целью чего дополнительно используют различные химические соединения, которые называют катализаторами карбонизации или структурообразующими добавками [Конкин А. А. Углеродные и другие жаростойкие волокнистые материалы. М., Химия, 1974. (рус) Konkin, A. A. (1974) Carbon and Other High-Temperature Fibrous Materials, Khimiya, Moscow. (eng)].

Для этого волокна, как правило, пропитывают растворами таких соединений, в качестве которых чаще всего используют антипирены, кислоты, кислоты и основания Льюиса: Na2B4O7, H3BO3, (NH4)H2PO4, (NH4)2SO4, NH4Cl, AlCl3, PCl5, PCl3, SO3, H2SO4, HCl и др. Концентрация раствора обычно составляет 10-30%. Далее материал отжимают и сушат. Содержание химической добавки в волокне – от 2 до 30% (масс.). Цель введения этих добавок – увеличение выхода и повышение качества коксового остатка при карбонизации волокон за счет воздействия на кинетику этого сложного процесса и создания благоприятных условий для протекания реакций дегидрирования исходного полимера.

В части использования подобных соединений известен способ [Shindo A., Sawada Y. Orientation structure in transverse sections of carbon fibers from dehydrated polyvinyl alcohol. 1980. Carbon. V. 18. P. 419-425] получения углеродных волокон с прочностью 1.7 ГПа и модулем упругости 430 ГПа из ПВС-волокон. Однако способ промышленной реализации этого процесса неизвестен. Одной из причин сложности промышленного производства, согласно этому процессу, может являться необходимость вести процесс с воздействием химически агрессивных паров HCl на ПВС-волокна вплоть до очень высоких температур (845°С), что требует использования особого, коррозионно-стойкого оборудования и будет существенно удорожать стоимость производства углеродного волокна.

Известен способ [Толкачев А.В., Дружинина Т.В., Назарьина Л.А., Мосина Н.Ю. Окисление поливинилспиртовых волокон в присутствии фосфорсодержащих соединений. Химические волокна. 1997. № 2. С. 14-18. (рус) Tolkachev A.V., Druzhinina T.V., Nazar'ina L.A., Mosina N.Yu. Oxidation of polyvinyl alcohol fibres in the presence of phosphorus-containing compounds. 1997. Fibre Chemistry. V. 29. No. 2. P. 97-102. (eng)] получения углеродных волокон с выходом (коксовым остатком) до 35% вес. при 600°С из ПВС-волокон в присутствии неорганических фосфорсодержащих солей — моно- и диаммонийфосфата (NH4H2PО4 и (NH4)2HPO4, соответственно), а также, для сравнения, в присутствии традиционных дегидратирующих соединений — серной кислоты (H2SO4) и бисульфата натрия (NaHSО4). Фосфорсодержащие соединения наносили на волокно путем пропитки (нанесение, не осаждение - см. статью Толкачева - прим. А.Н. Озерина) 2 — 5 %-ными водными растворами солей с последующим отжимом волокна на плюсовке до степени отжима близкой к 100%. После отжима проводили сушку на воздухе при комнатной температуре в течение 24 ч. Процесс термоокисления проводили при нагревании от 20°С, до выбранной температуры со скоростью повышения температуры 2 град/мин и последующем выдерживании в течение определенного времени. Перед термоокислением образцы волокон высушивали при 110 — 115°С в течение 4 — 5 ч, чтобы исключить возможность протекания деструктивных окислительных процессов под действием влаги. Процесс карбонизации осуществляли на лабораторной установке в токе азота со скоростью нагрева от 20 до 450°С — 3 град/мин, от 450 до 900°С — 10 град/мин. Продолжительность выдерживания при 900°С составляла 30 мин.

Однако позже авторы этого способа обнаружили [Дружинина Т.В., Харченко И.М. Окисление поливинилспиртовых волокон в присутствии фосфорсодержащих соединений. Химические волокна. 2010. № 5. С. 23-26. (рус) Druzhinina T.V., Kharchenko I.M. General characteristics of chemical and structural transformations of polyvinyl alcohol fibre in conditions of high-temperature treatment. 2011. Fibre Chemistry. Vol. 42. No. 5. P. 293-296. (eng)] активирующее действие продуктов разложения фосфатов аммония и вторичных реакций пиролиза ПВС-прекурсора с участием функциональных групп на формирование пористой структуры углеродных волокон, что обусловлено образованием газообразных продуктов разложения таких пиролитических добавок и вспениванием кокса на стадии карбонизации ПВС-волокна. Вследствие подобной активации карбонизованные ПВС-волокна получались высокопористыми и обладали низкой прочностью.

В свою очередь, использование традиционных дегидратирующих соединений — серной кислоты (H2SO4) и бисульфата натрия (NaHSО4), в условиях описанного выше способа карбонизации ПВС-волокон, приводило к очень низкому выходу коксового остатка (17% и 22% вес. при 600°С), что является технологически неприемлемым результатом.

Известен способ [Петкиева Д.В., Алханишвили Г.Г., Куркин Т.С., Озерин А.Н., Перов Н.С., Рудакова Т.А. Изменение структуры ориентированных волокон поливинилового спирта, импрегнированных бисульфатом калия, в процессе термообработки в воздушной среде. Высокомолек. соед. Сер. А. 2013. Т. 55. № 2. С. 184–190. (рус) Petkieva D.V., Alkhanishvili G.G., Kurkin T.S., Ozerin A.N., Perov N.S., Rudakova T.A. Change in the Structure of Oriented Poly(vinyl alcohol) Fibers Impregnated with Potassium Bisulfate during Heat Treatment in Air. 2013. Polymer Science. Ser. A. V. 55. No. 2. P. 121–126. (eng)] способ получения карбонизованных ПВС-волокон, импрегнированных бисульфатом калия (KHSO4), в процессе их термообработки в воздушной среде до температуры 600°С. Предварительную термостабилизацию импрегнированных волокон проводили в воздушной среде при 215°С в течение 1 ч с сохранением высокой степени ориентации волокон. Установлено, что выход коксового остатка составляет 48% при 500°С и 43% при 600°С от массы термостабилизированного волокна.

Указанный способ включал стадию импрегнирования (пропитки) ПВС-волокон 15%-ным водным раствором бисульфата калия, которую проводили в термостатированной ванне при 35°С в течение заданного времени. После этого импрегнированные ПВС-волокна переносили в ванну с чистой водой и отмывали от сорбированной на поверхности волокон избыточной соли. Обработанные волокна сушили на бобине в вакуумном шкафу при 50°С до постоянной массы. Весовое содержание БСК в модифицированном ПВС волокне после всех обработок составляло 3.7%.

В этом способе температура импрегнирования была выбрана из соображений минимизации изменения структуры исходных высокоориентированных ПВС-волокон вследствие возможного набухания и усадки при обработке. К сожалению, время достижения равновесной концентрации бисульфата калия в объеме волокна составило около 18 часов (см. Пример 1), что не позволяет рассматривать данный способ получения карбонизованного ПВС-волокна, как реализуемого в производстве непрерывного процесса.

Этот способ выбран в качестве прототипа.

Основным недостатком всех описанных известных технологий, не позволяющим применять ее широко, является стадия модификации ориентированных ПВС-волокон, и в частности ее первая стадия – нанесение гидросульфата калия на ПВС-волокна путем пропитки (англ. эквивалент – impregnation – импрегнирование, пропитка). Процесс пропитки волокна занимает значительное время, до 18 - 48 часов, для достижения 1% - 2% масс содержания гидросульфата калия в волокне. Такая скорость процесса не позволяет включить пропитку в сколько-нибудь эффективный технологический процесс.

Задачей работы являлось получение эффективного и промышленно применимого способа превращений ПВС-волокна в присутствии каталитических количеств модификатора (БСК) процесса карбонизации ПВС и определение возможностей получения на его основе среднепрочных углеродных волокон с высоким выходом.

Технический результат, на достижение которого направлен предлагаемый способ, является существенное ускорение процесса физического соединения гидросульфата калия и ПВС-волокна в количествах, пригодных для дальнейшей операции предварительной термообработки, предпочтительно, при 215°С, что позволит выстроить все этапы производства карбонизированного волокна в единый технологический процесс.

Известные способы не позволяют получить заявленный технический результат и решить поставленную задачу.

КРАТКОЕ ОПИСАНИЕ

Заявленный технический результат достигнут применением заявляемых способов модификации ПВС-волокна, которые являются частью (входящие в состав) заявленных способов карбонизации - превращения ПВС волокна в углеродные волокна в присутствии каталитических количеств модификатора (БСК).

Заявленный первый вариант способа модификации ориентированных ПВС-волокон бисульфатом калия, включает следующие стадии. Нанесение бисульфата калия на поверхность ПВС волокна, высушивание ПВС–волокна при температуре 20°С - 80°С до постоянного веса (до выпадения кристаллов бисульфата калия на поверхность ПВС -волокна), с приложением растягивающей нагрузки с усилием, противодействующим усадке ориентированных ПВС-волокон при их высушивании и исключающей ее, термообработку в течение не менее 10 минут, высушенных ПВС-волокон с кристаллами бисульфата калия, осажденными (выпавшими) на их поверхности при температуре, как минимум, на 10°С - 20°С ниже температуры плавления немодифицированных ПВС-волокон, предпочтительно 215°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при этой термообработке, предварительную термостабилизацию модифицированных ПВС-волокон в газовой среде при температуре 350°С - 600°С, предпочтительно 400°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон в процессе указанной предварительной термостабилизации.

Указанное нанесение (здесь и далее по тексту означает - принятый англ. эквивалент – deposition - осаждение, отложение) бисульфата калия на ПВС-волокна включает по крайней мере следующие шаги: предварительное создание раствора бисульфата калия такой концентрации, чтобы после смачивания и высушивания, т.е. после завершения данной процедуры, на волокне образовались (выпали) кристаллы бисульфата калия в количестве не менее 2% от массы волокон, погружение ПВС–волокна в указанный раствор и выдерживание в нем в течение времени, минимально необходимого для их полного смачивания, извлечение смоченного ПВС–волокна из указанного раствора, охлаждение до температуры 15°С - 25°С, при необходимости.

Заявленный второй вариант способа модификации ориентированных ПВС-волокон бисульфатом калия, включает следующие стадии. нанесение бисульфата калия (в виде кристаллов из раствора) на поверхность ПВС-волокна, высушивание ПВС–волокна при температуре 20°С - 80°С до постоянного веса, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при их высушивании, термообработку в течение не менее 10 минут, высушенных ПВС-волокон с кристаллами бисульфата калия на их поверхности при температуре как минимум, на 10°С - 20°С ниже температуры плавления немодифицированных ПВС-волокон, предпочтительно 215°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при указанной термообработке, предварительную термостабилизацию модифицированных ПВС-волокон в газовой среде при температуре 350°С - 600°С, предпочтительно 400°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон в процессе указанной предварительной термостабилизации.

Указанное нанесение кристаллов из раствора бисульфата калия на поверхность ПВС-волокна включает: предварительное создание насыщенного раствора бисульфата калия при температуре, превышающей температуру окружающей среды, как минимум, на 2°С, но не выше 100°С, предпочтительно 40°С, погружение ПВС–волокна в указанный насыщенный раствор и выдерживание в нем в течение времени, минимально необходимого для их полного смачивания, извлечение смоченного ПВС–волокна из указанного пересыщенного раствора, охлаждение до температуры 15°С - 25°С, вследствие чего раствор становится пересыщенным, до выпадения (осаждения) (осаждения) на поверхности ПВС-волокон кристаллов бисульфата калия в количестве, по крайней мере, 2% от массы волокон.

Заявленный первый вариант способа карбонизации с использованием модифицированных ПВС-волокон в качестве предшественника (прекурсора), включает следующие стадии.

Модификацию ориентированных ПВС-волокон, включающая термообработку и предварительную термостабилизацию;

Карбонизацию термостабилизированных ПВС-волокон в газовой среде при температуре 1000°С - 1500°С предпочтительно 1200°С - 1400°С.

Указанная стадия модификации ориентированных ПВС- волокон бисульфатом калия в свою очередь, включает следующие стадии.

Нанесение бисульфата калия из раствора на поверхность ПВС-волокна, высушивание ПВС–волокна при температуре 20°С - 80°С до постоянного веса, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при их высушивании, термообработку в течение не менее 10 минут, высушенных ПВС-волокон с кристаллами бисульфата калия на их поверхности при температуре как минимум, на 10°С - 20°С ниже температуры плавления немодифицированных ПВС-волокон, предпочтительно 215°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при указанной термообработке, предварительную термостабилизацию модифицированных ПВС-волокон в газовой среде при температуре 350°С - 600°С, предпочтительно 400°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон в процессе указанной предварительной термостабилизации.

Отличительной особенностью способа является то, что указанное нанесение бисульфата калия на поверхность ПВС-волокна включает, по крайней мере, следующие шаги:

- предварительное создание раствора бисульфата калия такой концентрации, чтобы после завершения данной процедуры, т.е. после смачивания и высушивания, на волокне выпали кристаллы бисульфата калия в количестве не менее 2% от массы волокон,

- погружение ПВС–волокна в указанный раствор и выдерживание в нем в течение времени, минимально необходимого для их полного смачивания,

- извлечение смоченного ПВС–волокна из указанного раствора, охлаждение до температуры 15°С - 25°С, при необходимости.

Заявленный второй вариант способа карбонизации с использованием модифицированных ПВС-волокон в качестве предшественника, включает следующие стадии: модификацию ориентированных ПВС-волокон, включающая термообработку и предварительную термостабилизацию; карбонизацию термостабилизированных ПВС-волокон в газовой среде при температуре 1000°С - 1500°С предпочтительно 1200°С - 1400°С, причем указанная стадия модификации ориентированных ПВС- волокон бисульфатом калия, включает следующие стадии:

- нанесение бисульфата калия на ПВС-волокно;

- термообработку в течение не менее 10 минут, высушенных ПВС-волокон с кристаллами бисульфата калия на их поверхности при температуре как минимум, на 10°С - 20°С ниже температуры плавления немодифицированных ПВС-волокон, предпочтительно 215°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при указанной термообработке,

- предварительную термостабилизацию модифицированных ПВС-волокон в газовой среде при температуре 350°С - 600°С, предпочтительно 400°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон в процессе указанной предварительной термостабилизации,

Отличительной особенностью способа является то, что указанное нанесение бисульфата калия на поверхность ПВС волокна включает, по крайней мере, следующие шаги:

- предварительное создание насыщенного раствора бисульфата калия при температуре, превышающей температуру окружающей среды, как минимум, на 2°С, но не выше 100°С, предпочтительно 40°С;

- погружение ПВС–волокна в указанный насыщенный раствор и выдерживание в течение времени, минимально необходимого для полного смачивания ПВС-волокон;

- извлечение смоченного ПВС-волокна из указанного пересыщенного раствора, охлаждение до температуры 15°С - 25°С, вследствие чего раствор становится пересыщенным, до выпадения на поверхности ПВС-волокон кристаллов бисульфата калия в количестве, по крайней мере, 2% от массы волокон.

Таким образом, достигнут заявленный технический результат, а именно: получены варианты способа модификации ориентированных ПВС-волокон бисульфатом калия и варианты способа карбонизации, свободные от недостатков предшественников и обладающие рядом преимуществ перед ними, что позволяет создать технологический процесс с повышенной эффективностью производства.

Достижение нового технического результата стало возможным благодаря более эффективной организации условий для химического взаимодействия реагентов, что удешевляет процесс производства.

ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

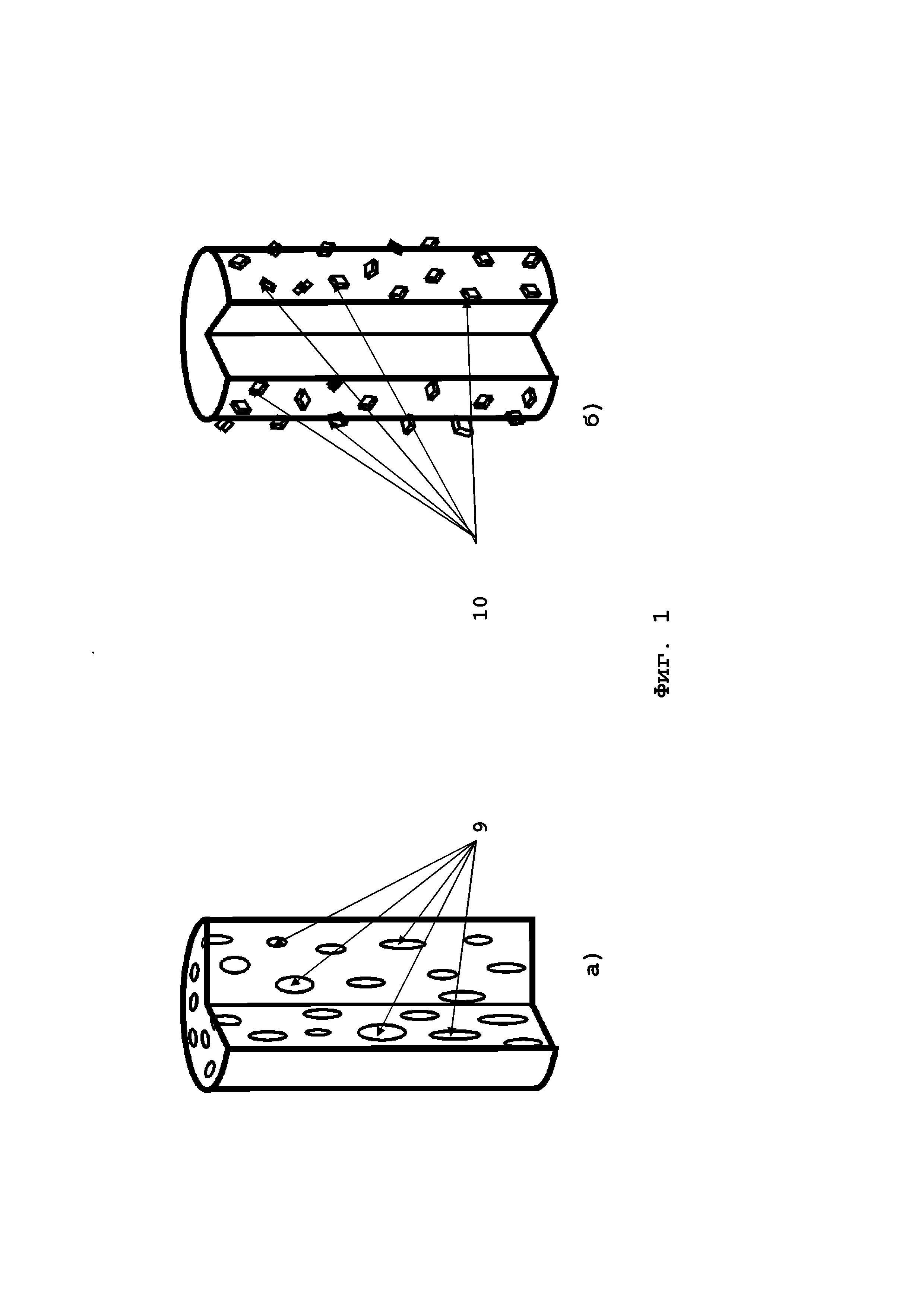

На фиг. 1а показано ПВС-волокно пропитанное БСК согласно способу - прототипу.

На фиг. 1б показано ПВС-волокно с осажденными (выпавшими) кристаллами БСК согласно предлагаемому способу.

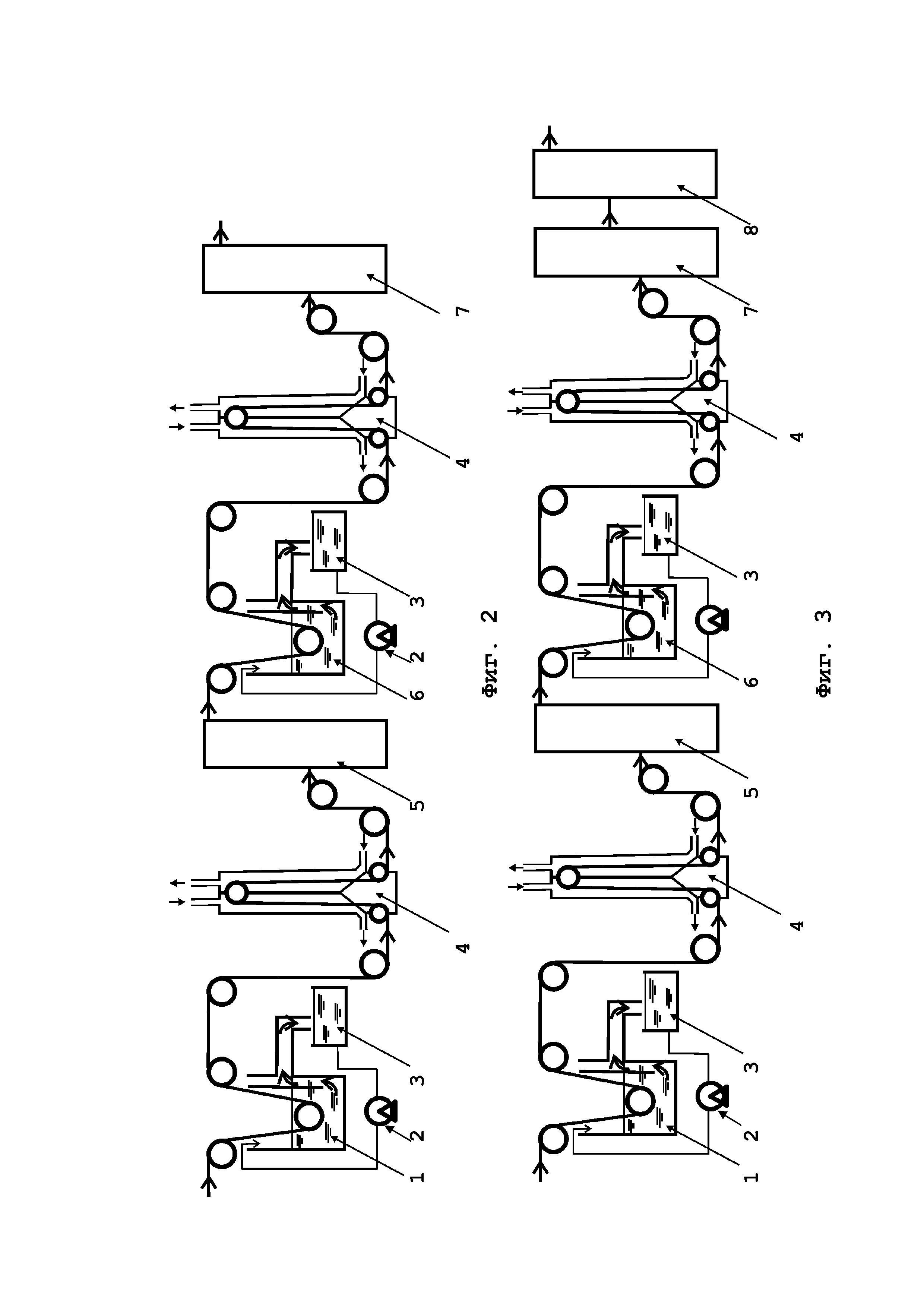

На фиг. 2 показана предлагаемая схема установки для модификации ПВС-волокон.

На фиг. 3 показана предлагаемая схема установки для модификации и карбонизации ПВС-волокон.

ПОДРОБНОЕ ОПИСАНИЕ.

Принятые обозначения

1 – ванна с БСК.

2 – насос.

3 – сборная емкость.

4 – сушильный шкаф (сушка).

5 – печь 215°С.

6 – ванна с водой (промывка).

7 – печь 400°С.

8 – печь 1000°С - 1500°С.

9 – БСК внутри ПВС-волокна после пропитки, согласно способу прототипу.

10 –кристаллы БСК, нанесенные (осажденные) на поверхность ПВС –волокна, согласно предлагаемым способам.

Заявленный технический результат достигают применением заявленных способов модификации и способов карбонизации, состоящих в следующем.

Заявляются способы модификации ПВС-волокна, входящие в состав способов карбонизации - превращения ПВС волокна в углеродные волокна в присутствии каталитических количеств модификатора (БСК).

Заявленный первый вариант способа модификации ориентированных ПВС-волокон бисульфатом калия, включает следующие стадии. Нанесение (осаждение) бисульфата калия обычно из раствора с ПВС волокном – смачивание (1) волокна раствором БСК, высушивание (4) ПВС–волокна при температуре 20°С - 80°С до постоянного веса и осаждения (выпадения) кристаллов БСК на поверхности волокон (в количестве не менее 2% от массы волокна, с одновременным приложением растягивающей нагрузки с усилием, противодействующим усадке ориентированных ПВС-волокон при их высушивании и исключающей усадку, термообработку (5), когда происходит разложение БСК и химическая реакция волокна с компонентами разложения БСК, в течение не менее 10 минут, высушенных ПВС-волокон с кристаллами бисульфата калия на их поверхности при температуре, как минимум, на 10°С - 20°С ниже температуры плавления немодифицированных ПВС-волокон, предпочтительно 215°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при этой термообработке, предварительную термостабилизацию (7) модифицированных ПВС-волокон в газовой среде при температуре 350°С - 600°С, предпочтительно 400°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон в процессе указанной предварительной термостабилизации.

Указанное нанесение (1) бисульфата калия с ПВС волокном включает по крайней мере следующие шаги: предварительное создание водного раствора бисульфата калия такой концентрации, чтобы после смачивания и высушивания, т.е. после завершения данной процедуры, на волокне выпали кристаллы бисульфата калия в количестве не менее 2% от массы волокон, погружение ПВС–волокна в указанный раствор и выдерживание в нем в течение времени, минимально необходимого для их полного смачивания, извлечение смоченного ПВС–волокна из указанного раствора, охлаждение до температуры 15°С - 25°С, при необходимости.

Заявленный второй вариант способа модификации ориентированных ПВС-волокон бисульфатом калия, включает следующие стадии. Нанесение (1) бисульфата калия (обычно из раствора) на поверхность ПВС-волокна, высушивание (4) ПВС–волокна от раствора БСК при температуре 20°С - 80°С до постоянного веса и до осаждения кристаллов БСК в количестве не менее 2% от массы волокна, с одновременным приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при их высушивании, термообработку (5), когда происходит разложение БСК и химическая реакция волокна с компонентами разложения БСК, в течение не менее 10 минут, высушенных ПВС-волокон с кристаллами бисульфата калия на их поверхности при температуре, как минимум, на 10°С - 20°С ниже температуры плавления немодифицированных ПВС-волокон, предпочтительно 215°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при указанной термообработке, предварительную термостабилизацию (7) модифицированных ПВС-волокон в газовой среде при температуре 350°С - 600°С, предпочтительно 400°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон в процессе указанной предварительной термостабилизации. Указанное нанесение (1) бисульфата калия с ПВС-волокном включает: предварительное создание насыщенного водного раствора бисульфата калия при температуре, превышающей температуру окружающей среды, как минимум, на 2°С, но не выше 100°С, предпочтительно 40°С, погружение ПВС–волокна в указанный насыщенный раствор и выдерживание в нем в течение времени, минимально необходимого для их полного смачивания (обычно занимает от единиц до десятка минут), извлечение смоченного ПВС–волокна из указанного пересыщенного раствора, охлаждение до температуры 15°С - 25°С, вследствие чего раствор становится пересыщенным, до выпадения (осаждения) на поверхности ПВС-волокон кристаллов бисульфата калия в количестве, по крайней мере, 2% от массы волокон.

Заявленный первый вариант способа карбонизации с использованием модифицированных ПВС-волокон в качестве предшественника (прекурсора), включает следующие стадии:

- модификацию ориентированных ПВС-волокон, включающая термообработку (5) и предварительную термостабилизацию (7);

- карбонизацию (8) термостабилизированных ПВС-волокон в газовой среде при температуре 1000°С - 1500°С предпочтительно 1200°С - 1400°С.

Указанная стадия модификации ориентированных ПВС- волокон бисульфатом калия в свою очередь, включает следующие стадии.

Нанесение (1) бисульфата калия на поверхность ПВС волокна, высушивание (4) ПВС–волокна при температуре 20°С - 80°С до постоянного веса, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при их высушивании, термообработку (5), когда происходит разложение БСК и химическая реакция волокна с компонентами разложения БСК, в течение не менее 10 минут, высушенных ПВС-волокон с кристаллами бисульфата калия на их поверхности при температуре как минимум, на 10°С - 20°С ниже температуры плавления немодифицированных ПВС-волокон, предпочтительно 215°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при указанной термообработке, предварительную термостабилизацию (7) модифицированных ПВС-волокон в газовой среде при температуре 350°С - 600°С, предпочтительно 400°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон в процессе указанной предварительной термостабилизации.

Отличительной особенностью способа является то, что указанное нанесение (1) бисульфата калия на поверхность ПВС волокна включает, по крайней мере, следующие шаги:

- предварительное создание водного раствора бисульфата калия такой концентрации, чтобы после завершения данной процедуры, т.е. после смачивания и высушивания, на волокне выпали кристаллы бисульфата калия в количестве не менее 2% от массы волокон,

- погружение ПВС–волокна в указанный раствор и выдерживание в нем в течение времени, минимально необходимого для их полного смачивания,

- извлечение смоченного ПВС–волокна из указанного раствора, охлаждение до температуры 15°С - 25°С, при необходимости.

Заявленный второй вариант способа карбонизации с использованием модифицированных ПВС-волокон в качестве предшественника, включает следующие стадии:

- модификацию ориентированных ПВС-волокон, включающая термообработку (5) и предварительную термостабилизацию (7);

- карбонизацию (8) термостабилизированных ПВС-волокон в газовой среде при температуре 1000°С - 1500°С предпочтительно 1200°С - 1400°С,

причем указанная стадия модификации ориентированных ПВС- волокон бисульфатом калия, включает следующие стадии:

- нанесение (1) бисульфата калия из раствора на поверхность ПВС волокна;

- высушивание (4) ПВС–волокна при температуре 20°С - 80°С до постоянного веса, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при их высушивании;

- термообработку (5), когда происходит разложение БСК и химическая реакция волокна с компонентами разложения БСК, в течение не менее 10 минут, высушенных ПВС-волокон с кристаллами бисульфата калия на их поверхности при температуре как минимум, на 10°С - 20°С ниже температуры плавления немодифицированных ПВС-волокон, предпочтительно 215°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон при указанной термообработке,

- предварительную термостабилизацию (7) модифицированных ПВС-волокон в газовой среде при температуре 350°С - 600°С, предпочтительно 400°С, с приложением растягивающей нагрузки с усилием, исключающим усадку ориентированных ПВС-волокон в процессе указанной предварительной термостабилизации,

Отличительной особенностью способа является то, что указанное нанесение (1) бисульфата калия с ПВС волокном включает, по крайней мере, следующие шаги:

- предварительное создание насыщенного водного раствора бисульфата калия при температуре, превышающей температуру окружающей среды, как минимум, на 2°С, но не выше 100°С, предпочтительно 40°С;

- погружение ПВС–волокна в указанный насыщенный раствор и выдерживание в течение времени, минимально необходимого для полного смачивания ПВС-волокон;

- извлечение смоченного ПВС-волокна из указанного насыщенного раствора, охлаждение до температуры 15°С - 25°С, вследствие чего он становится пересыщенным, до выпадения (осаждения) на поверхности ПВС-волокон кристаллов бисульфата калия в количестве, по крайней мере, 2% от массы волокон.

Термообработку высушенных ПВС-волокон с кристаллами бисульфата калия на их поверхности возможно проводить в инертной газовой среде, не содержащей кислород при температуре плавления бисульфата калия.

Предварительную термостабилизацию модифицированных ПВС-волокон возможно проводить в инертной газовой среде, не содержащей кислород, при температуре 350°С - 600°С, предпочтительно 600°С.

Карбонизацию термостабилизированных ПВС-волокон можно проводить в инертной газовой среде, не содержащей кислород, при температуре 1000°С - 1500°С, предпочтительно 1200–1400°С.

Все стадии модификации и карбонизации ПВС-волокон возможно проводить последовательно, в рамках непрерывного процесса.

Таким образом, достигнут заявленный технический результат, а именно: получены варианты способа модификации ориентированных ПВС-волокон бисульфатом калия и варианты способа карбонизации с использованием модифицированных ПВС-волокон в качестве предшественника (прекурсора), содержащие в своем составе указанные способы модификации волокна, свободные от недостатков предшественников и обладающие рядом преимуществ перед ними, что позволяет создать технологический процесс с повышенной эффективностью производства.

Заявляемые способы, позволяют получать карбонизированные волокна в рамках простой и экологически безопасной схемы термообработки ориентированных волокон из поливинилового спирта (ПВС) в инертной газовой среде.

Достижение нового технического результата стало возможным благодаря тому, что удалось более эффективно физически соединить трудно соединяемые реагенты и лучше организовать условия для их химического взаимодействия, что удешевляет процесс производства и повышает качество получаемого продукта.

Способы промышленно применимы, поскольку предполагают использование станков и оборудования, серийно выпускаемого промышленностью с незначительными доработками, и выпускать продукцию в промышленных масштабах.