Результат интеллектуальной деятельности: СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области сварки, а именно лазерной и совместной (гибридной) лазерной и дуговой сварки и может быть использовано для создания качественных сварных соединений в процессе промышленной сварки крупногабаритных изделий из листового проката алюминиево-магниевых сплавов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известны технические решения, в которых сварка металлических сплавов, в том числе алюминиевых, производится лазерной и гибридной лазерно-дуговой сваркой с предварительным подогревом и/или с разделкой кромок, свариваемых деталей либо без таковой.

Например, известен, раскрытый в [RU2356713 C2, опубл. 27.05.2009], способ лазерной сварки тонкостенной трубы (с толщиной стенки до 0,2 мм) со скоростью до 6 м/мин, при этом, перед источником лазерного излучения, производящего сваривание, располагается плазмотрон, производящий предварительный нагрев стыка деталей. Данным способом может осуществляться сварка изделий из алюминия и его сплавов.

К недостаткам вышеописанного способа можно отнести то, что он предназначен только для сварки металлической трубы, имеющей относительно небольшую толщину стенки и небольшой диаметр, т.е. способ не является универсальным. К недостаткам также можно отнести необходимость непрерывной подачи трубной заготовки с разделкой кромки, образованной естественным образом после пластической деформации ленты при изготовлении трубы.

Известен, раскрытый в [RU2440221 C1, опубл. 20.01.2012], способ гибридной лазерно-дуговой сварки алюминия и алюминиевых сплавов, в котором лазерный луч и дуговая горелка отклонены от нормали к поверхности заготовки в противоположные стороны. Сварка производится при скорости 1, 8 м/мин с V-образной разделкой кромок.

К недостаткам можно отнести наличие дополнительных операций, связанных с разделкой кромок. Также, из многочисленных исследований, например [1-5] известно, что при заявленных незначительных скоростях сварки возникает большая пористость металла шва и, соответственно, низкая прочность сварного соединения.

Известен, раскрытый в [RU2572671 C1, опубл. 20.01.2016], способ лазерной сварки алюминиевых сплавов, включающий одновременное воздействие лазерного луча и дуги плавящегося электрода в среде инертного газа на одну сварочную ванну, апробированный на Al-Li сплавах, в котором фокус лазерного излучения располагается над поверхностью заготовки, при этом заявленная скорость сварки составляет 1,8-2,0 м/мин. Диаметр пятна лазерного излучения на поверхности свариваемых деталей изменялся в пределах от 0,3 до 0,8 мм. Расстояние между центром пятна лазерного излучения и точкой дугового разряда L варьировалось от 0 до 8 мм. Углы наклона лазерного луча θ и дуговой горелки φ изменялись соответственно от θ=5°, φ=55° до θ=20°, φ=30°.

К недостаткам можно отнести также низкую скорость сварки, при которой наблюдается повышенное порообразование. В виду имеющихся теплофизических различий легирующих элементов и матрицы сплава в апробированных Al-Li сплавах и сплавов системы Al-Mg, можно сделать вывод, что пористость магний содержащих сплавов в данных условиях будет выше, чем у литий содержащих сплавов.

Таким образом, существует потребность в разработке способа лазерной и гибридной лазерно-дуговой сварки алюминиевых сплавов системы Al-Mg для получения достаточно прочных сварных соединений при промышленном производстве конструкций из Al-Mg сплава толщиной до 5 мм.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено данное изобретение, является достижение прочности металла шва сварного соединения, полученного лазерной или совместной (гибридной) лазерно-дуговой сваркой изделий из листового проката (толщиной до 5 мм) алюминиево-магниевого сплава, а именно достижение прочности не менее 90% от предела прочности основного металла, а также уменьшение пористости металла шва.

Технический результат – улучшение эксплуатационных характеристик сварных соединений, расширение сферы промышленного применения лазерной и гибридной лазерно-дуговой сварки для листового проката алюминиево-магниевых сплавов, основным легирующим элементом которых является Mg с содержанием от 2,0 до 7,0 %.

Другой технический результат – универсальность метода или возможность применения данного метода для получения как лазерных, так и гибридных лазерно-дуговых сварных соединений листовых заготовок из алюминиевых сплавов.

Поставленная задача достигается тем, что предлагаемый способ лазерной сварки изделий из алюминиево-магниевых сплавов, включает:

– размещение источника лазерного излучения и сварочной дуговой горелки на одной каретке для их синхронного перемещения;

– установление фокальной плоскости лазерного луча на уровне лицевой поверхности свариваемой заготовки в положении перед сварочной дуговой горелкой;

– установление контакта присадочной проволоки сварочной дуговой горелки с заготовкой на том же уровне, что и фокальное пятно лазерного луча;

– и осуществление процесса лазерной сварки со скоростью перемещения каретки, составляющей от 6,0 до 8,0 м/мин, при этом в течение всего процесса лазерной сварки осуществляют подачу защитного газа (Ar) из сопла дуговой горелки в область сварки.

Кроме того, луч лазера направляют под углом от 40 до 150 к поверхности заготовки вперед по ходу движения каретки, что позволяет варьировать время существования и протяженность ванны расплава, а дуговую горелку располагают позади лазерного луча под углом 40-550 к поверхности заготовки; при этом расстояние между центром фокального пятна лазерного излучения и точкой центральной оси дуговой горелки устанавливают в диапазоне от 2,0 до 6 мм.

Кроме того, диаметр фокального пятна составляет 0,2 мм, что обеспечивает максимальную плотность энергии на поверхности заготовки.

Предпочтительно чтобы мощность лазерного излучения была бы выбрана из диапазона, позволяющего произвести полное проплавление заготовки при заданной скорости, и составляла от 6,0 до 11,0 кВт.

Поставленная задача достигается также тем, что предлагаемый второй вариант способа лазерной сварки изделий из алюминиево-магниевых сплавов, включает:

– размещение источников лазерного излучения и сварочной дуговой горелки на одной каретке для их синхронного перемещения;

– установление фокальной плоскости лазерного луча на уровне лицевой поверхности свариваемой заготовки в положении перед сварочной дуговой горелкой;

– установление контакта присадочной проволоки сварочной дуговой горелки с заготовкой на том же уровне, что и фокальное пятно лазерного луча;

– и осуществление процесса лазерной сварки со скоростью перемещения каретки, составляющей от 6,0 до 8,0 м/мин, с одновременным воздействием на сварочную ванну дугового источника с плавящимся электродом (присадочной проволокой) и подачей защитного газа из сопла дуговой горелки в область сварки.

Также, как и в вышеописанном варианте, луч лазера направляют под углом от 40 до 150 к поверхности заготовки вперед по ходу движения каретки, а дуговую горелку располагают позади лазерного луча под углом 40-55° к поверхности заготовки, при этом расстояние между центром фокального пятна лазерного излучения и точкой центральной оси дуговой горелки устанавливают в диапазоне от 2,0 до 6 мм.

При этом диаметр фокального пятна составляет 0,2 мм.

Предпочтительно чтобы мощность лазерного излучения была бы выбрана из диапазона от 6,0 до 11,0 кВт.

Кроме того, скорость подачи присадочной проволоки выбирают из диапазона от 8 до 10 м/мин.

Два метода высокоскоростной лазерной сварки: отдельной лазерной и совместной (гибридной) лазерной и дуговой реализуются в одном техническом решении за счёт размещения источника лазерного излучения и дуговой горелки на одной каретке, а также управления процессом сварки. В конструкции устройства, реализующего способ, предусмотрено управление лазерным и дуговым источником как по отдельности, так и совместно. В случае отдельной лазерной сварки, дуговая горелка не участвует в процессе сварки как источник тепла, но обеспечивает поддув защитного газа из сопла дуговой горелки в область сварки.

Заявленный диапазон скорости сварки идентичен как для отдельной лазерной, так и гибридной лазерно-дуговой сварки и составляет 6,0-8,0 м/мин.

При гибридной лазерно-дуговой сварке, также, как и при отдельной лазерной сварке, на стык свариваемых заготовок действует лазерное излучение, поддув защитным газом обеспечивается из сопла дуговой горелки, при этом задействуется дуговой источник с плавящимся электродом.

Скорость подачи плавящегося электрода (проволоки соответствующего диаметра), при заданной скорости сварки, должна обеспечивать равномерное заполнение углубления образованного после прохождения лазера.

Диапазон скоростей сварки от 6 до 8 м/мин определяется теплофизическими свойствами алюминиево-магниевых сплавов. Придерживаться данных скоростей, как при лазерной сварке, так и гибридной лазерно-дуговой сварке, необходимо: во-первых, для уменьшения времени пребывания в жидком состоянии ванны расплава, необходимого для предотвращения перегрева металла и, во-вторых, для уменьшения испарения Mg, что также определяется временем существования ванны расплава в жидкой фазе. Как итог, меньшие скорости сварки порождают повышенную пористость, повышают ширину сварного шва на лицевой стороне и уменьшают ширину у корня шва, а также способствуют наибольшему выгоранию Mg. Скорости же больше 8 м/мин повышают вероятность образования пор, несплошностей, обусловленную более нестационарными процессами в сварке.

Сварку ведут при мощности лазерного излучения (от 6,0 до 11,0 кВт) достаточной для полного проплавления заготовок толщиной до 5 мм при высокой скорости сварки – 6-8 м/мин и, соответственно, с минимальным временем воздействия тепловых источников на кромки свариваемых заготовок, что позволяет минимизировать выгорание легкоплавкого Mg в зоне плавления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

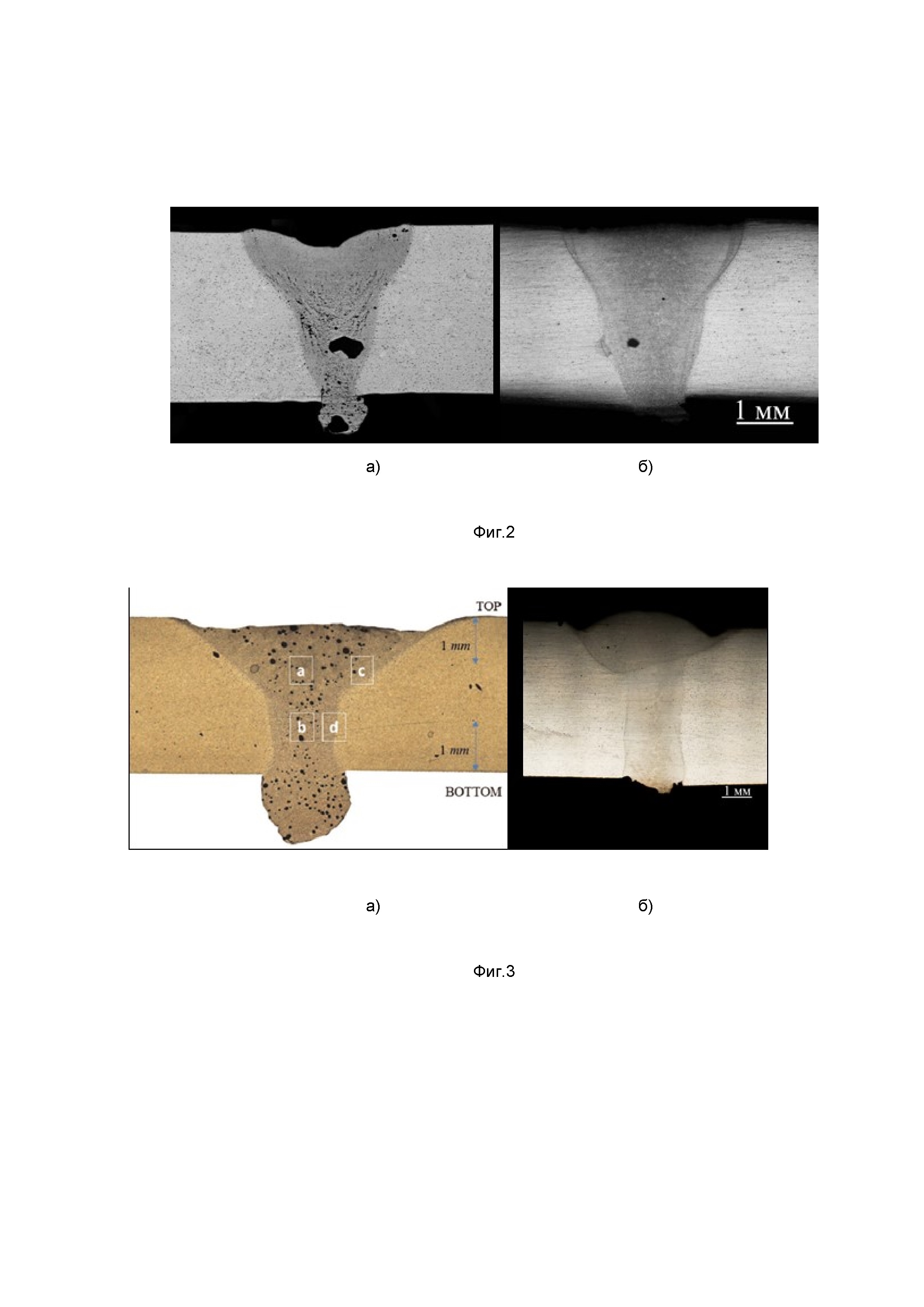

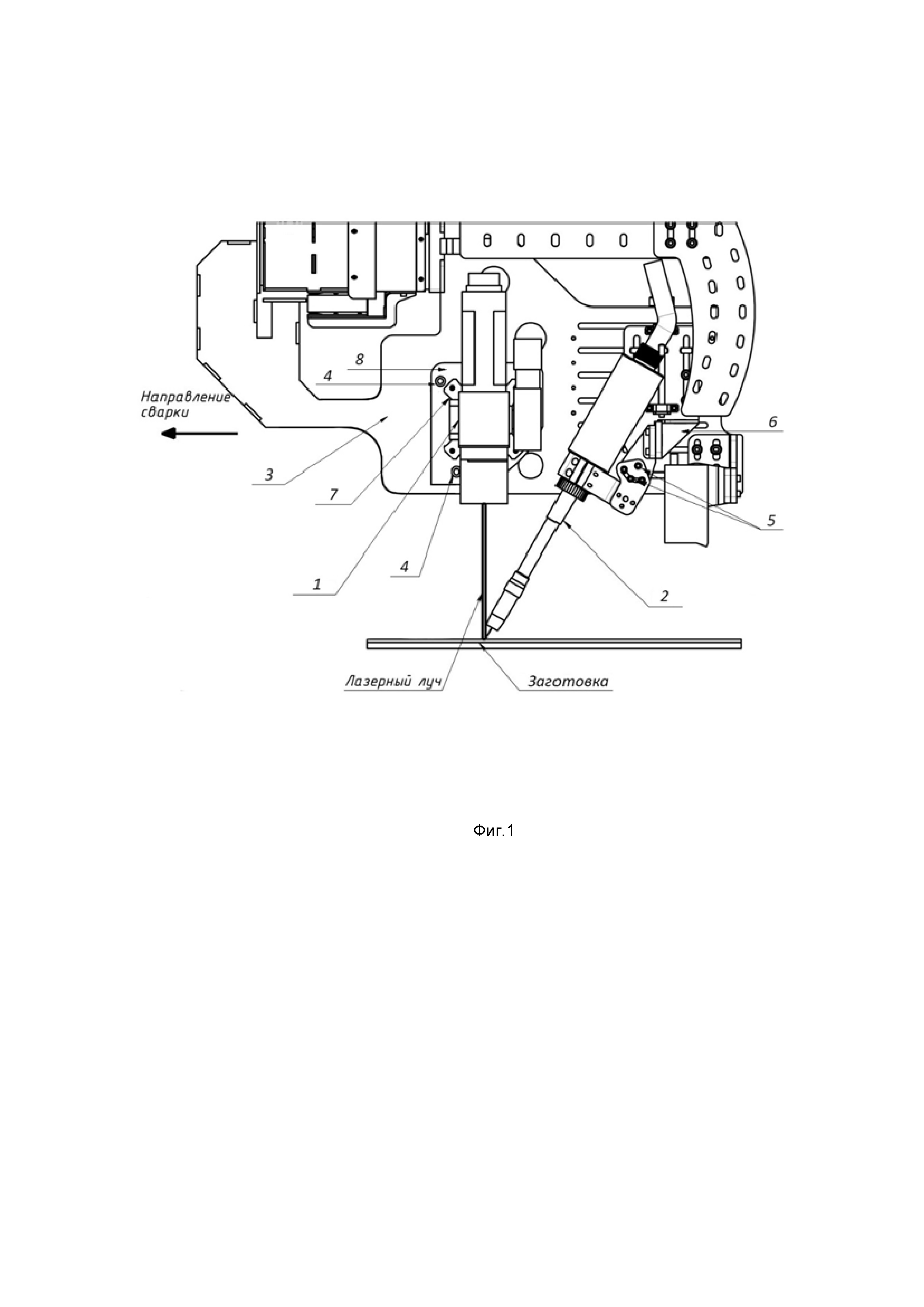

На фиг. 1 показан вид сбоку устройства для реализации предлагаемого в настоящем изобретении способа лазерной, гибридной лазерно-дуговой сварки.

На фиг. 2 приведены макроизображения сварных соединений полученных лазерной сваркой заготовок из алюминиево-магниевого сплава АМг5 (5083) толщиной 3 мм при разных скоростях сварки: а – скорость сварки 2,3 м/мин; б – скорость сварки 7,0 м/мин.

На фиг. 3 приведены макроизображения сварных соединений полученных гибридной лазерно-дуговой сваркой заготовок из алюминиево-магниевого сплава АМг5 (5083) толщиной 5 мм: а – типичная структура шва при низких скоростях гибридной лазерно-дуговой сварки [6], б – гибридная лазерно-дуговая сварка со скоростью 6,5 м/мин по предлагаемому в изобретении способу.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для реализации предлагаемого в настоящем изобретении способа было разработано устройство (фиг.1), содержащее источник лазерного излучения 1 и сварочную дуговую горелку 2. Для синхронного перемещения источник лазерного излучения 1 и сварочная горелка 2 установлены на одной каретке 3. Каретка 3 выполнена с возможностью её перемещения по вертикали при помощи шагового двигателя (на рисунке не показан) для реализации возможности изменения положения фокального пятна источника лазерного излучения 1 относительно поверхности заготовки. Для перемещения вдоль направления сварки каретка 3 совмещена с двигателем (на рисунке не показан), способным поддерживать скорость движения каретки до 8 м/мин. Сварочная горелка 2 установлена с возможностью регулировки её угла наклона при помощи крепежных винтов 4 через соединительный кронштейн 5, который крепится к каретке 3. Источник лазерного излучения 1, через кронштейн 6, крепится к пластине 7 с возможностью изменения его угла наклона при помощи винтов 4, также соединяющих пластину 7 с кареткой 3.

В качестве сварочной дуговой горелки 2 использовали дуговой источник компании Fronius TPS 600i, а в качестве источника лазерного излучения 1 – иттербиевый волоконный лазер ЛС-15 с длинной волны 1,07 мкм. При гибридной лазерно-дуговой сварке использовалась присадочная проволока состава аналогичного, что и состав металла свариваемых заготовок.

В начале работы сварочную заготовку толщиной от 2,5 до 5,0 мм механическим способом закрепляют на сварочный стол. Зазор между свариваемыми заготовками выставляется оператором минимальным и соответствует значению 0,1-0,3 мм в зависимости от толщины заготовок.

Угол наклона источника лазерного излучения по отношению к поверхности заготовки устанавливают в диапазоне 4-15°, сварочной горелки – 45-50°, расстояние между источниками – 2-6 мм.

Источник лазерного излучения и дуговую горелку наклоняют в противоположные стороны относительно нормали к поверхности свариваемых деталей

Далее, фокальная плоскость лазерного излучения 1 устанавливается на уровне лицевой поверхности заготовки, контакт дугового источника 2 устанавливают на том же уровне, что и фокальное пятно лазерного луча.

Положение фокальной плоскости лазерного луча на уровне лицевой поверхности заготовки задается с помощью разработанного программного обеспечения посредством движения каретки 3 в вертикальном направлении.

После того как положения основных узлов сварочного оборудования (лазерного источника, дуговой горелки, заготовки) были установлены, производили процесс сварки.

Посредством программного обеспечения могут быть заданы следующие параметры процесса сварки:

–при отдельной лазерной и гибридной лазерно-дуговой сварке мощность лазерного излучения от 6,0 до 11,0 кВт;

– в случае гибридной лазерно-дуговой сварке параметры дугового источника 2: ток дуги – 110-170 А; напряжение дуги – 18-22 В; скорость подачи проволоки – 6-10 м/мин.

Сущность изобретения далее поясняется нижеприведенными примерами.

Пример 1.

Производили высокоскоростную лазерную сварку листов алюминиево-магниевого сплава АМг5 (5083), толщиной 3,0 мм, геометрические размеры заготовок 300×240 мм. Режимы сварки: мощность лазерного излучения – 6,5 кВт, фокальное пятно – на уровне лицевой поверхности заготовки (3мм), скорость сварки: 7 м/мин, защитный газ – Ar, угол наклона лазерного излучения: 6°, угол наклона сварочной горелки: 50°, расстояние между источниками: 5 мм.

Для сравнения получали образец аналогичной заготовки, сваренный со скоростью 2,3 м/мин при мощности лазерного излучения 3,0 кВт; положение фокального пятна на уровне лицевой стороны заготовки (3мм), защитный газ – Ar.

В обоих случаях обеспечивали полное проплавление заготовок.

Как видно из приведенных макроизображений (фиг. 2 а) при сварке с меньшей скоростью наблюдается высокая пористость, множество межкристаллитных трещин. Также наблюдается большая разница в форме шва: в случае лазерной сварки на скорости 2,3м/мин соотношение ширины шва на лицевой стороне к ширине шва у корня составляет 4,79; в случае лазерной сварки на скорости 7 м/мин (фиг. 2 б) соотношение ширины шва на лицевой стороне к ширине шва у корня 3,15. Подобные различия объясняются меньшим промежутком времени воздействия лазерного излучения на металл шва при более высоких скоростях сварки, как следствие более равномерное проникновение с дальнейшим поглощением лазерного излучения заготовкой алюминиево-магниевого сплава. Это заметно из фиг.2 а, когда большая часть энергии лазерного излучения тратится на расплавление и перегрев металла в верхней (широкой) части шва. При скорости сварки 7 м/мин (фиг.2 б), исходя из соотношения ширин шва на лицевой стороне и у корня шва, можно сделать вывод, что поглощение энергии лазерного излучения происходило более равномерно по всей глубине шва и, как следствие меньший перегрев металла в верхней части шва и меньшее количество пор, а также не наблюдается наличие межкристаллитных трещин.

По результатам испытаний на статическое растяжение, образец, сваренный с меньшей скоростью разрушился при 251 МПа; образец, сваренный на высокой (заявляемой в настоящем изобретении) скорости лазерной сварки, разрушился при 290 МПа, что составляет более 90% предела прочности от основного металла.

Пример 2.

Производили гибридную лазерно-дуговую сварку листов алюминиево-магниевого сплава АМг5 (5083), толщиной 5,0 мм, геометрические размеры заготовок 300×240 мм.

Режимы сварки: мощность лазерного излучения – 9,0 кВт, скорость сварки: 6,5 м/мин, ток дуги – 165 А, напряжение дуги – 21,3 В, присадочная проволока аналогичного состава (АМг5 (5083)) диаметром 1 мм, скорость подачи проволоки – 9,5 м/мин, положение фокального пятна на уровне лицевой стороны заготовки (5 мм), защитный газ – Ar. диаметр электрода (проволоки) 1 мм; скорость подачи проволоки 9,5 м/мин, угол наклона лазерного излучения: 7°, угол наклона сварочной горелки: 50°, расстояние меду источниками: 5 мм.

Для сравнения был взят полученный результат зарубежных исследователей [6], образцы алюминиево-магниевого сплава, сваренные со скоростью 3,5 м/мин, мощность ЛИ – 3,0 кВт.

По результатам испытаний на статическое растяжение, образец, сваренный на высокой скорости лазерной сварки, разрушился при 303 МПа, что составляет более 93% предела прочности от основного металла. В зарубежном исследовании [6] образцы с высокой пористостью, не подвергались испытаниям на статическое растяжение.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Chen M, Xu J, Xin L, Zhao Z, Wu F, Ma S and Zhang Y 2017 Effect of keyhole characteristics on porosity formation during pulsed laser-GTA hybrid welding of AZ31B magnesium alloy Opt. Lasers Eng. 93 139–45

2. Lin R, Wang H, Lu F, Solomon J and Carlson B E 2017 Numerical study of keyhole dynamics and keyhole-induced porosity formation in remote laser welding of Al alloys Int. J. Heat Mass Transf. 108 244–56

3. Huang L, Hua X, Wu D and Li F 2018 Numerical study of keyhole instability and porosity formation mechanism in laser welding of aluminum alloy and steel J. Mater. Process. Technol. 252 421–31

4. Gao M, Zhang C, Yin J, Zeng X and Wang D 2016 Relationship between pool characteristic and weld porosity in laser arc hybrid welding of AA6082 aluminum alloy J. Mater. Process. Technol. 240 217–22

5. Ascari A, Fortunato A, Orazi L and Campana G 2012 The influence of process parameters on porosity formation in hybrid LASER-GMA welding of AA6082 aluminum alloy Opt. Laser Technol. 44 1485–90

6. Leo P, Renna G, Casalino G and Olabi A G 2015 Effect of power distribution on the weld quality during hybrid laser welding of an Al-Mg alloy Opt. Laser Technol. 73 118–26