Результат интеллектуальной деятельности: Способ подготовки извести к выплавке стали в сталеплавильном агрегате

Вид РИД

Изобретение

Изобретение относится к металлургии, конкретнее, к подготовке шихтовых материалов к выплавке стали в конвертере.

При производстве стали особенно остро встает вопрос снижения себестоимости. Весомый вклад в себестоимость вносят материалы для легирования стали (ферросплавы). Одним из перспективных путей снижения расхода марганецсодержащих ферросплавов является использование их заменителей, в частности марганец содержащей извести.

Известен способ подготовки извести к выплавке стали в конвертере, включающий обжиг известняка в трубчатых вращающихся печах при температуре 1000-1100°С с контролем ее химического состава и дальнейшем применением в конвертерной плавке [см. Справочник конвертерщика. A.M. Якушев. Челябинск: Металлургия, Челябинское отделение, 1990, с. 212-214].

Недостатком данного способа является неудовлетворительное качество получаемой извести, что приводит к нарушению шлакового режима конвертерной плавки, вследствии чего разливаемая сталь содержит повышенное количество неметаллических включений. Также может снижаться стойкость футеровки конвертера.

Наиболее близким к предложенному является способ подготовки извести к выплавке стали в конвертере включает нагрев и обжиг известняка в трубчатых вращающихся печах при помощи факела природного газа, охлаждение получаемой извести и ее подачу в конвертер. Перед подготовкой извести известняк смешивают с доломитом. Массовое соотношение доломита и известняка устанавливают в пределах 0,1-1,0, а отношение величин фракций соответственно в пределах 0,4-1,0. Смесь известняка и доломита обжигают при температуре факела природного газа в пределах 1200-1600°С в течение 2,0-3,5 ч с удельным расходом природного газа в пределах 100-300 м3 смеси при вращении печи со скоростью 0,6-1,0 об/мин, после чего полученную известь охлаждают до температуры 80-120°С в течение 0,5-1,0 ч. Известь подают в конвертер через 1-24 ч после ее выхода из печи [Патент RU 2127767, МПК С21С 5/28, С04В 2/02, 1999].

Недостаток этого способа заключается в том, что после обжига не обеспечивается получение значимого содержания марганца в извести. В результате этого при последующем использовании извести в сталеплавильном производстве исключается возможность снижения расхода марганецсодержащих ферросплавов для достижения заданного химического состава.

Технический результат изобретения - получение кондиционной высокореакционной извести с повышенным содержанием марганца для последующего использования при внепечной обработке в сталеплавильном производстве.

Указанный технический результат достигается тем, что в способе подготовки извести к выплавке стали в сталеплавильном агрегате, включающем нагрев и обжиг известняка во вращающейся трубной печи, охлаждение получаемой извести, и ее подачу в сталеплавильный агрегат, согласно изобретению для обжига используют известняк с общим содержанием марганца не менее 5%, обжиг которого осуществляют коксовым газом с теплотой сгорания не менее 3000 ккал/м3, с расходом 3500-5000 м3/час, в течение не менее 1,5 часов, при этом обжиг осуществляют при температурах 650-700°С в горячей головке печи и 550-650°С в холодной головке печи, полученную известь охлаждают до температуры не более 100°С в течение не более 60 мин.

Скорость вращения трубной печи во время обжига известняка составляет 1-1,5 об/мин. Для обжига используют известняк фракционным составом 40-80 мм.

Сущность предложенного способа заключается в следующем.

Общее содержание марганца в известняке перед обжигом должно составлять не менее 5%. Применение извести во время внепечной обработки, полученной из известняка с меньшим содержанием марганца, не приведет к значительному повышению содержания марганца в стали, что экономически нецелесообразно.

Используемый горючий (коксовый) газ имеет теплоту сгорания не менее 3000 ккал/м3. Применение газа с меньшей теплотой сгорания, при заданном расходе, не позволяет внести в рабочее пространство вращающейся печи достаточно тепла, что приводит к «недожогу» материала, увеличению потерь при прокаливании готовой извести и, соответственно, снижению массовой доли общего марганца в готовой продукции.

Расход коксовгово газа должен составляет 3500-5000 м3/час. При меньшем расходе коксового газа снижается количество тепла, внесенное в рабочее пространство вращающейся печи, что приводит к недожогу материала, увеличению потерь при прокаливании готовой извести и, соответственно, снижению массовой доли общего марганца в готовой продукции. При большем расходе коксового газа количество тепла, внесенное в рабочее пространство вращающейся печи избыточно, материал становится «пережженным», начинает спекаться и оплавляться, увеличиваются удельные показатели на производство тонны продукции, появляются «навары» на огнеупорной футеровке печи.

Продолжительность отжига должна составлять не менее 1,5 часов. При меньшем времени нахождении материала в рабочем пространстве печи не успевают полностью пройти процессы обжига, что приводит к увеличению потерь при прокаливании и, соответственно, снижению массовой доли общего марганца в готовой продукции.

Температура рабочего пространства печи должна составлять 550-650°С в холодной головке печи и 650-700°С в горячей головке. При температурах ниже нижней границы материал не успевает полностью обжечься, что приводит к увеличению потерь при прокаливании и, соответственно, снижению массовой доли общего марганца в готовой продукции. При температурах выше верхней границы материал становится пережженным, начинает спекаться и оплавляться, увеличиваются удельные показатели на производство тонны продукции, появляются навары на огнеупорной футеровке печи.

Скорость вращения трубной печи во время обжига известняка должна составлять 1-1,5 об/мин. При скорости вращения меньше 1 об/мин время нахождения материала в рабочем пространстве печи увеличивается, при этом падает производительность печи. При скорости вращения больше 1,5 об/мин время нахождения материала в печи недостаточно для полного обжига известняка, это приводит к увеличению потерь при прокаливании и, соответственно, снижению массовой доли общего марганца в готовой продукции.

Известняк имеет лещадный характер. Фракция менее 40 мм имеет значительное измельчение, поэтому использование для обжига известняка фракционным составом менее 40 мм приводит к дальнейшим затруднениям при перемищении извести по тракту сыпучих материалов во время внепечной обработки стали. При использовании известняка фракции более 80 мм крупные куски остаются недообожжены, вследствии чего уменьшается их прочность. В совокупности, все вышесказанное, ухудшает качество готового продукта и увеличивает потери.

Полученную известь охлаждают до температуры не более 100°С в течение не более 60 мин. Превышение указанной температуры обожженной извести приводит к выводу из строя ленточных конвейеров. При охлаждении более 60 мин происходит снижение прочности обожженной извести и увеличивается доля мелкой фракции.

Пример реализации способа.

Предложенный способ был реализован в известково-доломитном цехе. Во вращающуюся печь загружался марганецсодержащий известняк, после обжига и последующего охлаждения, полученная известь отправлялась в сталеплавильный цех.

Было произведено 5 опытных обжигов марганецсодержащего известняка.

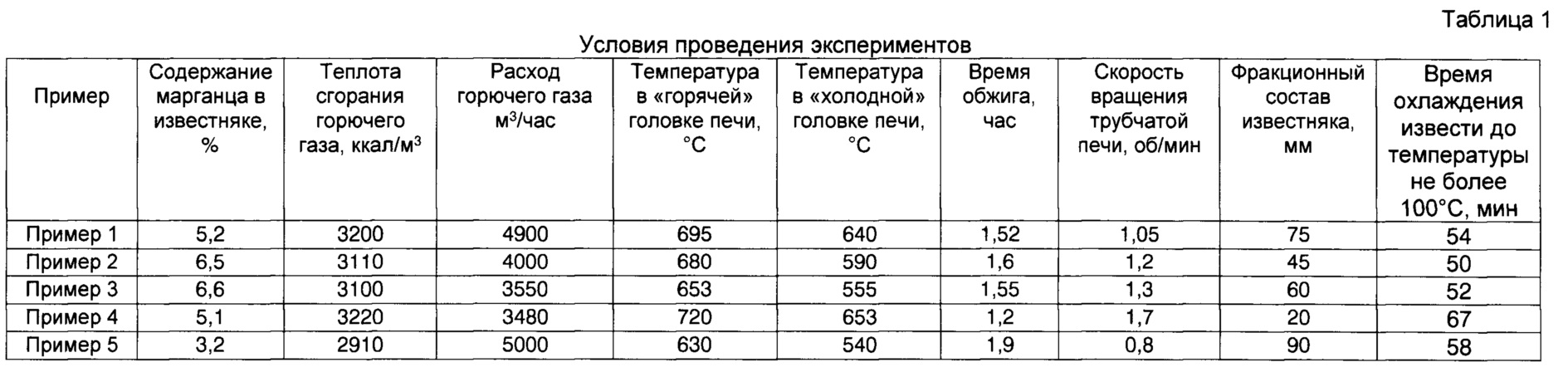

Условия проведения экспериментов приведены в таблице 1. Примеры 1-3 с соблюдением предложенных технических параметров, примеры 4 - 5 с не соблюдением ряда параметров.

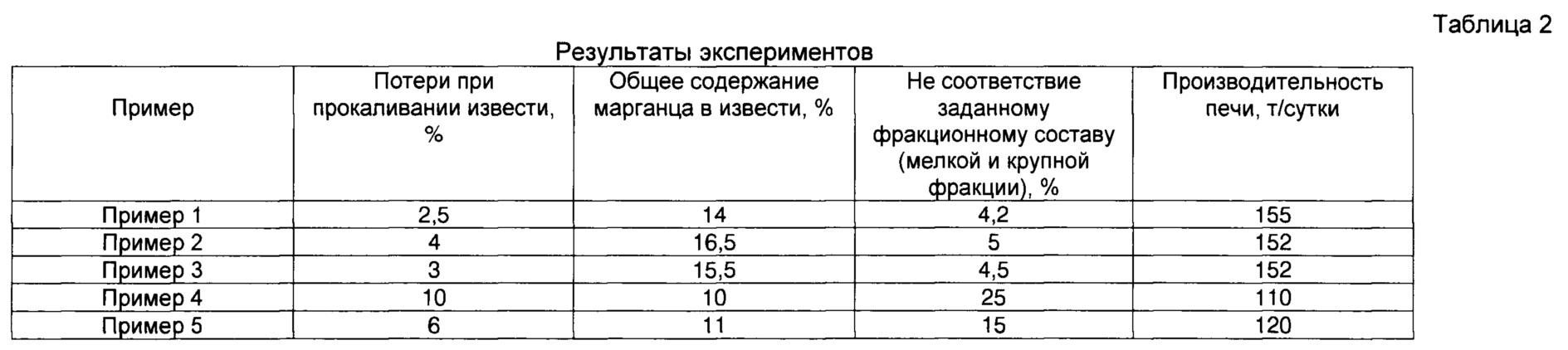

Результаты экспериментов представлены в таблице 2. Из представленных результатов видно, что при выполнении всех предложенных технических решений (примеры 1-3) известь имеет максимальное содержание общего марганца (что повышает ее ценность с точки зрения экономии марганец содержащих ферросплавов), минимальные потери при прокаливаемости и минимальное содержание мелкой и крупной фракции, при максимальной производительности вращающейся печи для обжига. Напротив, при не выполнении предложенных технических решений (примеры 4-5) в извести снижается содержание общего марганца, увеличиваются потери при прокаливании, увеличивается доля мелкой и крупной фракции извести, снижается производительность печи для обжига.

Таким образом, предложенный способ позволяет получать известь с повышенным содержанием марганца, удовлетворительными механическими свойствами, а ее дальнейшее применение в сталеплавильном производстве позволяет снизить расход марганецсодержащих ферросплавов на 0,4-2,2 кг/т выплавляемой стали.