Результат интеллектуальной деятельности: КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ

Вид РИД

Изобретение

Изобретение относится к области полимерных материалов для герметизации изделий и систем различного технического назначения, эксплуатация которых связана с решением проблемы эффективного отвода избыточной тепловой энергии.

Известны различные композиционные теплопроводящие материалы, в частности компаунды и герметики, применяемые для высоковольтной герметизации таких объектов, которые выделяют в рабочих режимах значительные количества тепловой энергии. Особую актуальность приобретает задача разработки материалов для непрерывного отвода этой энергии от поверхностей технических устройств. Известны теплопроводящие компаунды для герметизации, герметики и клеи с повышенной теплопроводностью, их составы и способы целевого применения. Эти материалы применяют в изделиях электронной техники (ИЭТ), электротехнической и радиоэлектронной аппаратуре (РЭА), в технике средств связи, а также в специальных технических изделиях различного назначения.

Известны теплопроводящие пасты, смазки, фольга с покрытием, заполняющим неровности поверхности изделия (парафины, воски), материалы на стекловолоконной основе, заполненные силиконовым каучуком производства компании Berquist, а также другие рассеивающие избыточную тепловую энергию полимерные композиты («Силовая электроника» №2, 2008, стр. 118-123, «Силовая электроника» №3, 2012, стр. 48-52). К их недостаткам следует отнести: зарубежное происхождение компонентов, ограниченные технологические возможности применения, недостаточное соответствие ряду эксплуатационных требований к отечественным объектам герметизации, а также высокие цены материалов.

Известен ряд отечественных силиконовых герметиков и компаундов, обладающих незначительным уровнем теплопроводности. Следует упомянуть компаунды Силагерм-2112 марок А, Б, В, Силагерм-2142, Силагерм-2108, Силагерм-2111, Силагерм-2114, и ряд его традиционных аналогов, например герметик Виксинт У-4-21. Однако эти материалы имеют значения теплопроводности в пределах 0,5-0,7 Вт/(м⋅К) и предназначены, прежде всего, для высоковольтной герметизации.

Известны различные зарубежные теплопроводящие композиционные материалы с диэлектрическими свойствами, в частности, герметик Dow Corning 9184 со значением теплопроводности 0,84 Вт/(м⋅К), герметик Sylgard 160 со значением теплопроводности 0,62 Вт/(м⋅К), компаунд Q3-3600 со значением теплопроводности 0,77 Вт/(м⋅К), компаунд SE4445 и ряд других. Кроме того, известны различные неотверждаемые теплопроводящие пасты зарубежного производства, например Dow Corning 340 со значением теплопроводности 0,68 Вт/(м⋅К), Dow Corning SC 102 со значением теплопроводности 0,85 Вт/(м⋅К) и целый ряд других. Однако эти материалы имеют недостатки, а именно не всегда высокий уровень теплопроводности и, что особенно существенно, зарубежное происхождение. Известен также ряд других герметиков и компаундов зарубежного происхождения на основе силиконовых, полиуретановых, эпоксидных и других полимерных связующих. Некоторые из этих материалов нашли практическое применение в российской технике, например, эпоксидные материалы ER2188, ER2138, полиуретановые компаунды UR5604 и UR5633 (производство Великобритании) и силиконовые компаунды SC2003 и SC2001. Однако большинство этих материалов имеет значения теплопроводности заметно ниже, чем 1,0 Вт/(м⋅К) и недостаточно высокие показатели других эксплуатационных и технологических свойств. Эти факты служат дополнительным подтверждением актуальности задач, направленных на поиск и разработку теплопроводящих герметиков и компаундов с целью производства их в России для удовлетворения потребностей отечественной техники и технологии в различных, в том числе специальных областях.

Известны компаунды группы КПТД-1/1, выпускаемые фирмой «НОМАКОН» по ТУ РБ 100009933.004-2001. К ним относятся компаунды 1 Л-1,00; 1 Л-1,50; 1Л-2,50 с хорошими диэлектрическими показателями, но с теплопроводностью не выше 0,50 Вт/(м⋅К). Для многих случаев целевого применения этот уровень не достаточен. Кроме того, отсутствие целого ряда сведений о физико-механических характеристиках может вызвать предположение об их недостаточно высоких значениях. Чуть лучшей теплопроводностью обладают компаунды КПТД-1/1, отнесенные к разряду «тяжелых», а именно компаунды 1Т-5,50; 1Т-8,50; 1Т-12,5. В данном случае удается добиться уровня теплопроводности не более 1,0 Вт/(м⋅К) за счет значительного увеличения вязкости. При этом, существенно ухудшаются параметры, определяющие технологичность компаундов. Из-за отсутствия ряда существенных технических данных трудно судить о прочности и эластичности вулканизатов некоторых из рассмотренных компаундов. Эти компаунды, как и большинство материалов, выпускаемых фирмой «НОМАКОН» по документации Республики Беларусь, отличаются значительными розничными ценами.

Известен отечественный компаунд КТК-1 (ТУ 2252-037-89021704-2013) со значением коэффициента теплопроводности 1,1 Вт/(м⋅К), предназначенный для заливки изделий радио и электротехнической аппаратуры. Его получают смешением двух компонентов при комнатной температуре. Однако, при достаточной теплопроводности этот композиционный компаунд значительно уступает по прочности и эластичности большинству известных силиконовых компаундов. Это же касается других компаундов группы КТК производства предприятия СТЕП, г. Санкт-Петербург, Россия. Вместе с тем нельзя не отметить достаточно высокие розничные цены на данные компаунды, что также подтверждает целесообразность разработки новых герметиков и компаундов с повышенной теплопроводностью. Несколько лучшими параметрами, чем КТК-1 обладает его аналог КТК-2 (ТУ 2252-019-50050552-2016), прочность которого достигает 1,2 МПа при практически такой же, как у КТК-1 теплопроводности. Вместе с тем нельзя не отметить высокий уровень розничных цен на данные компаунды, что подтверждает необходимость и целесообразность дальнейшей разработки новых композиционных теплопроводящих материалов с повышенной теплопроводностью, но менее затратных, чем указанные выше.

Известна электроизоляционная композиция (АС СССР №1078470) на основе наполненной эпоксидной диановой смолы. Основным недостатком композиции является то, что ее применение возможно только при значительном нагреве в процессе нанесения на поверхности. Другим недостатком является наличие технических проблем, связанных с необходимостью снятия отвердевшей композиции с залитых ею электротехнических элементов (например, дросселей), когда из-за технологических ошибок при нанесении возникает необходимость в проведении повторных операций.

Указанная композиция на основе отечественных составляющих компонентов наиболее близка по ряду ведущих параметров к заявляемому композиционному теплопроводящему материалу и выбрана в качестве прототипа настоящего изобретения.

Задачей настоящего изобретения является создание композиционного теплопроводящего материала для высоковольтной герметизации технических изделий и систем, при работе которых требуется осуществлять эффективный отвод избыточной тепловой энергии, который обладает значительной теплопроводностью, высоким уровнем диэлектрических и физико-механических свойств, а также такими технологическими свойствами, как незначительная исходная вязкость, жизнеспособность и способность к отверждению при обычных температурах в течение необходимого и достаточного времени процесса.

Технический результат заключается в том, что композиционный теплопроводящий материал на основе силиконовых эластомеров и силиконовых олигомеров представляет собой многокомпонентную гетерогенную систему, наполненную мелкодисперсными агломератами частиц, обладающих различной структурой, теплопроводящими свойствами, диэлектрическими и механическими свойствами при определенных количественных соотношениях между компонентами, а также технологическими особенностями их соединения.

Технический результат достигается тем, что композиционный теплопроводящий материал, представляет собой электроизоляционную композицию, характеризующуюся тем, что содержит силиконовый каучук в качестве полимерного связующего и мелкодисперсные наполнители, причем состоит из двух компонентов: компонента А (полимерсодержащая основа теплопроводящего композиционного материала) и компонента Б (отверждающая система), отличающийся тем, что компоненты соединяются в массовых соотношениях: на 100 мас.ч. компонента А от 4 мас.ч. до 15 мас.ч. компонента Б, причем компонент А представляет собой смесь низкомолекулярного силиконового каучука с молекулярной массой 20000-60000 у.е. с силиконовым олигомером, с гидроксидом алюминия, нитридом бора, оксидом кремния при следующем соотношении составляющих ингредиентов, мас.ч.:

|

а компонент Б представляет собой смесь этилсиликата и оловоорганической соли, выбранной из октоата олова и диэтилдикаприлата олова, не обязательно силиконового олигомера, не обязательно полиэтиленполиамина при следующем соотношении составляющих ингредиентов, мас.ч:

|

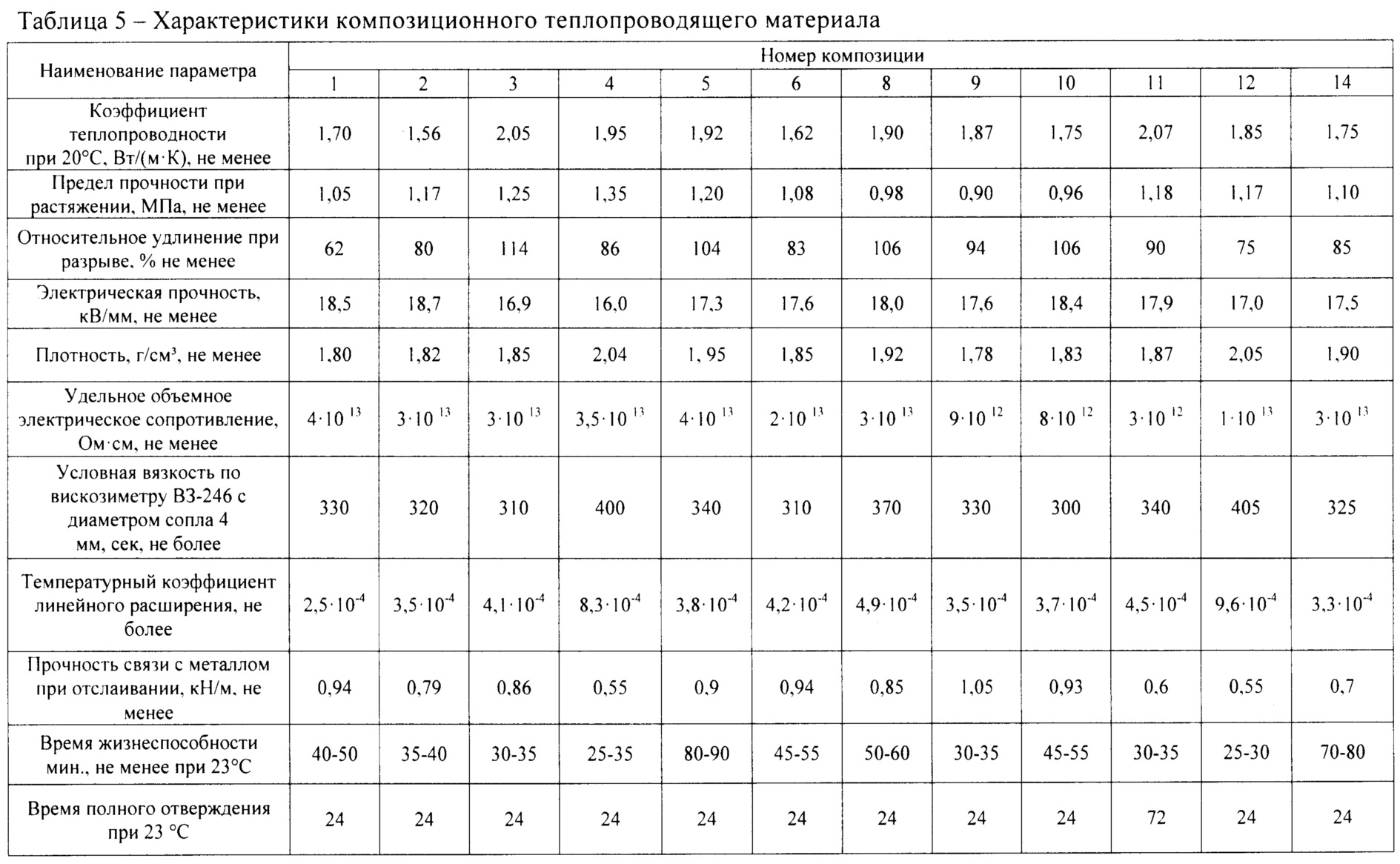

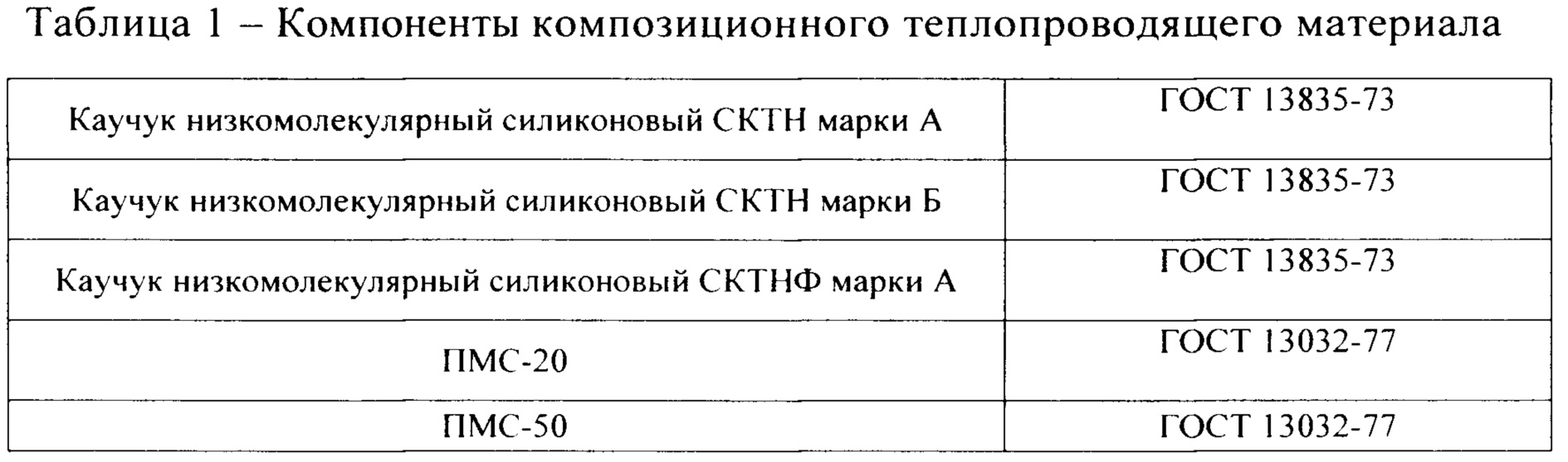

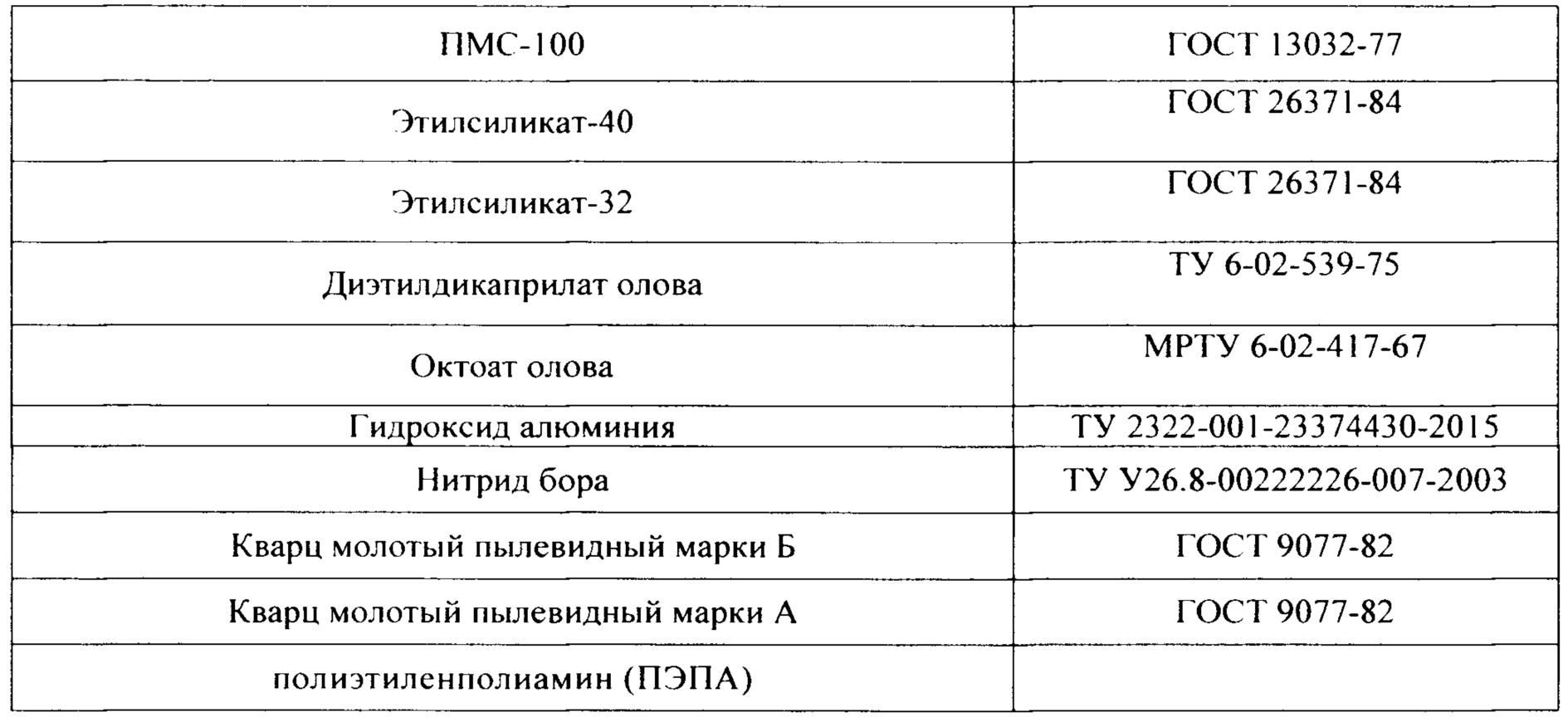

В составе заявляемого композиционного теплопроводящего материала применяются компоненты из таблицы 1.

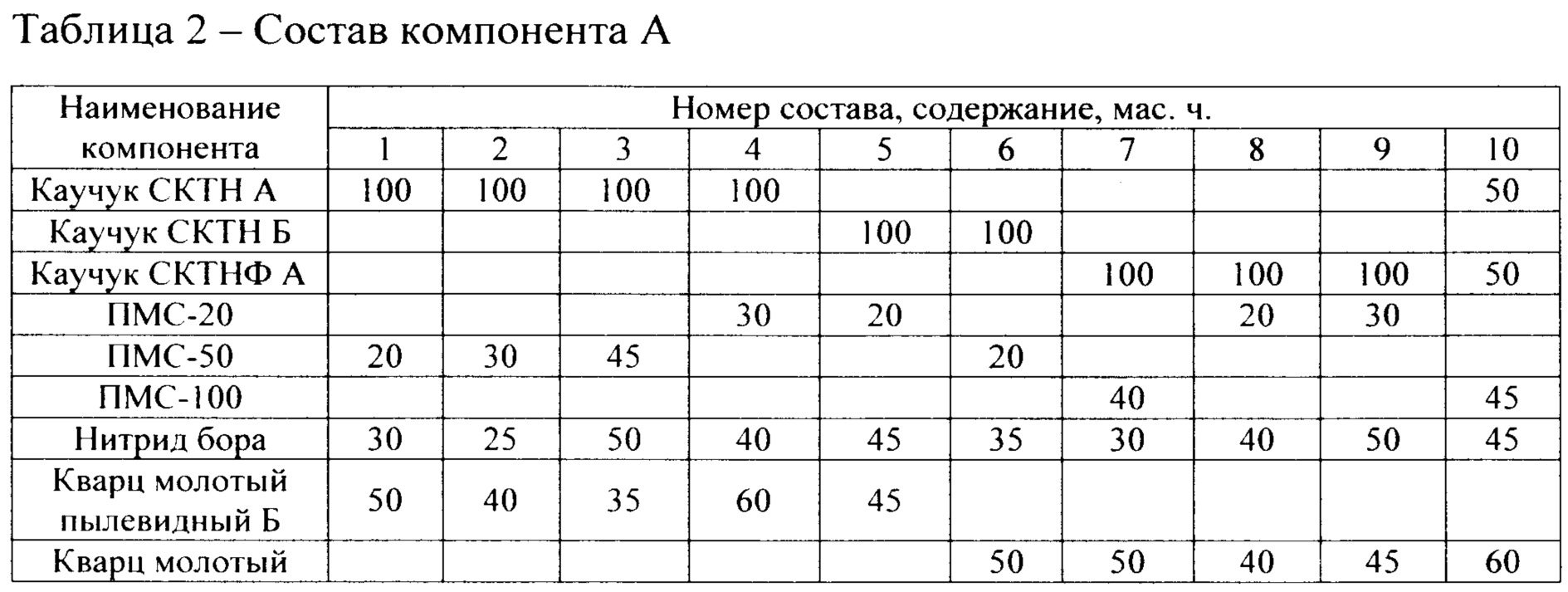

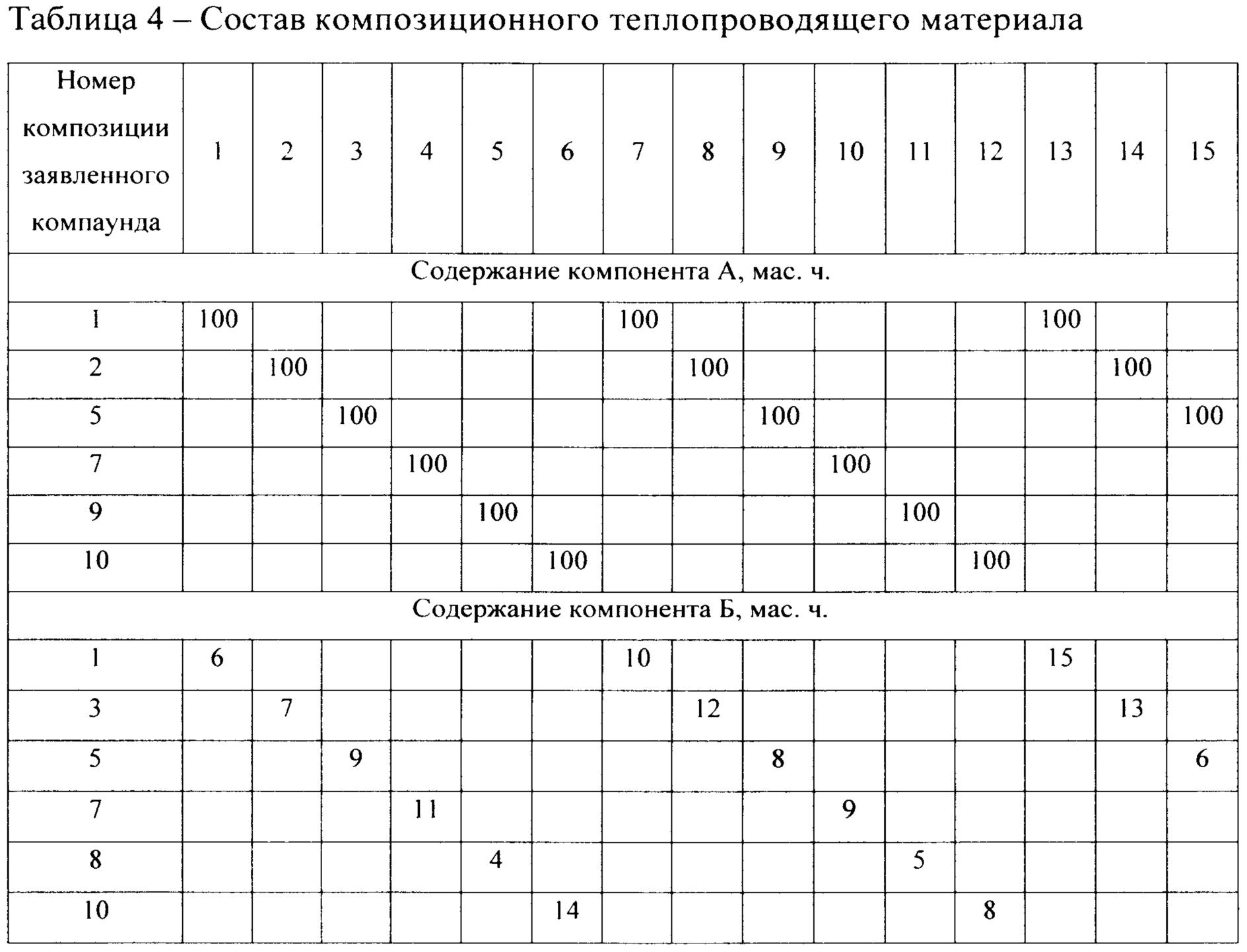

В таблице 2 приведены данные по составу компонента А композиционного теплопроводящего материала.

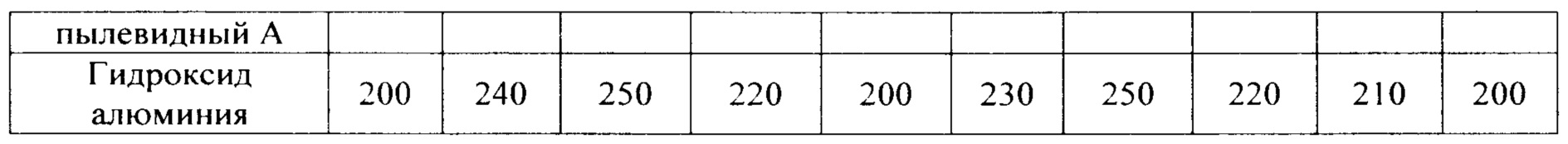

В таблице 3 приведены данные по составу компонента Б композиционного теплопроводящего материала.

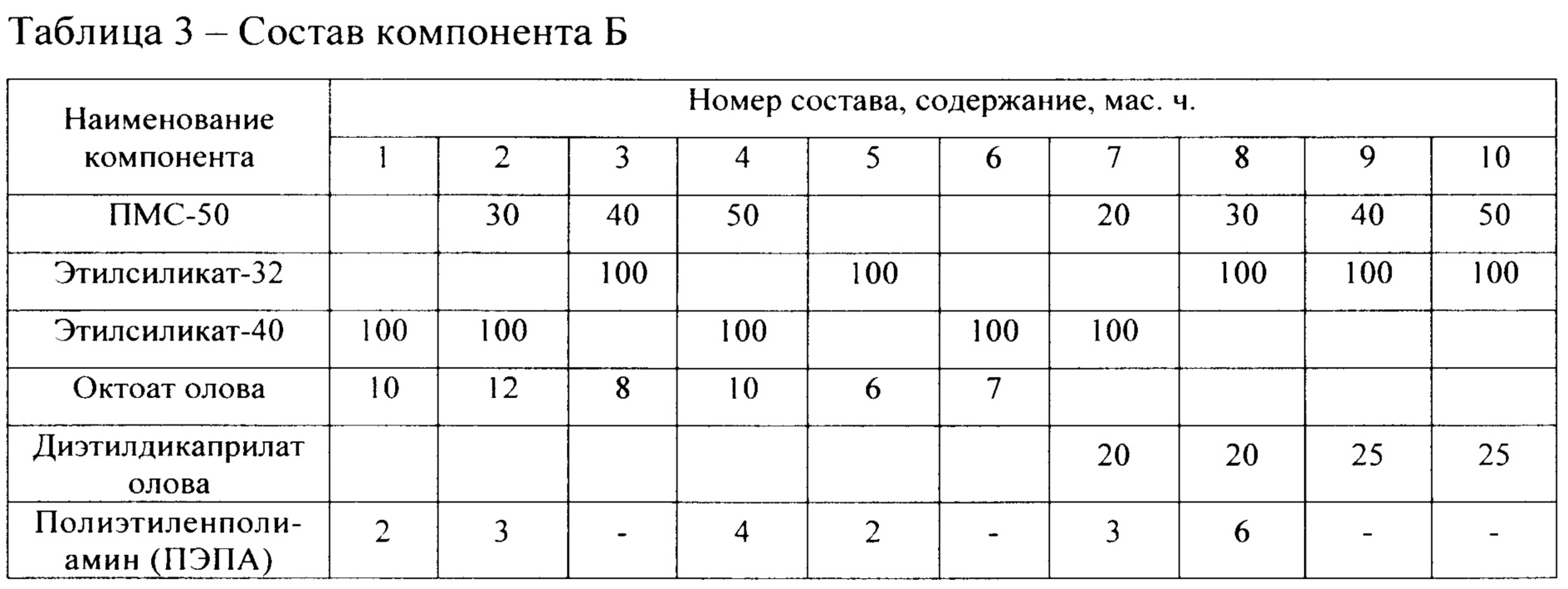

В таблице 4 приведены данные по составу композиционного теплопроводящего материала.

В таблице 5 приведены данные по основным характеристикам композиционного теплопроводящего материала.

В таблице 6 приведены сравнительные данные по основным характеристикам композиционного теплопроводящего материала.

Далее приведены конкретные примеры получения компонента А и компонента Б и примеры получения заявляемого композиционного теплопроводящего материала.

Пример 1

Приготовление компонента А композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г каучука СКТН марки А. Помещают в емкость 20 г силиконового олигомера ПМС-50 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 30 г нитрида бора и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия мелкодисперсный в количестве 200 г и кварц молотый пылевидный марки Б в количестве 50 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 2

Приготовление компонента А композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г каучука СКТН марки А. Помещают в емкость 45 г силиконового олигомера ПМС-50 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 50 г нитрида бора и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия мелкодисперсный в количестве 250 г и кварц молотый пылевидный марки Б в количестве 35 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 3

Приготовление компонента А композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г каучука СКТН марки Б. Помещают в емкость 20 г силиконового олигомера ПМС-50 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 35 г нитрида бора и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия мелкодисперсный в количестве 220 г и кварц молотый пылевидный марки А в количестве 50 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 4

Приготовление компонента А композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г каучука СКТНФ марки А. Помещают в емкость 20 г силиконового олигомера ПМС-20 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 40 г нитрида бора и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия мелкодисперсный в количестве 220 г и кварц молотый пылевидный марки А в количестве 40 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 5

Приготовление компонента А композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 50 г каучука СКТН марки А и 50 г каучука СКТНФ марки А. Помещают в емкость 45 г силиконового олигомера ПМС-100 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 45 г нитрида бора и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия мелкодисперсный в количестве 200 г и кварц молотый пылевидный марки А в количестве 60 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 6

Приготовление компонента Б композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г этилсиликата-40. Добавляют 10 г октоата олова и тщательно перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 7

Приготовление компонента Б композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г этилсиликата-40. Добавляют 12 г октоата олова, 3 г полиэтиленполиамина и тщательно перемешивают. Добавляют 30 г силиконового олигомера ПМС-50 и вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 8

Приготовление компонента Б композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г этилсиликата-32. Добавляют 6 г октоата олова, 2 г полиэтиленполиамина и тщательно перемешивают. Затем добавляют 25 г силиконового олигомера ПМС-50, вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 9

Приготовление компонента Б композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г этилсиликата-40. Добавляют 20 г диэтилдикаприлата олова и тщательно перемешивают. Затем добавляют 30 г силиконового олигомера ПМС-50 и вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 10

Приготовление компонента Б композиционного теплопроводящего материала. Взвешивают в емкости для смешивания 100 г этилсиликата-40. Добавляют 25 г диэтилдикаприлата олова и тщательно перемешивают. Затем добавляют 40 г силиконового олигомера ПМС-50 и вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 11

Приготовление композиционного теплопроводящего материала. При приготовлении композиционного теплопроводящего материала в технологическую емкость вносят 100 г компонента А, состав 1 (табл. 2). Добавляют 6 г компонента Б, состав 1 (табл. 3). Компоненты тщательно перемешивают 2-3 мин и готовый композиционный теплопроводящий материал передают для технологического применения.

Пример 12

Приготовление композиционного теплопроводящего материала. При приготовлении композиционного теплопроводящего материала в технологическую емкость вносят 100 г компонента А, состав 3 (табл. 2). Добавляют 9 г компонента Б, состав 5 (табл. 3). Компоненты тщательно перемешивают 2-3 мин и готовый композиционный теплопроводящий материал передают для технологического применения.

Пример 13

Приготовление композиционного теплопроводящего материала. При приготовлении композиционного теплопроводящего материала в технологическую емкость вносят 100 г компонента А, состав 4 (табл. 2). Добавляют 11 г компонента Б, состав 7 (табл. 3). Компоненты тщательно перемешивают 2-3 мин и готовый композиционный теплопроводящий материал передают для технологического применения.

Пример 14

Приготовление композиционного теплопроводящего материала. При приготовлении композиционного теплопроводящего материала в технологическую емкость вносят 100 г компонента А, состав 10 (табл. 2). Добавляют 14 г компонента Б, состав 10 (табл. 3). Компоненты тщательно перемешивают 2-3 мин и готовый композиционный теплопроводящий материал передают для технологического применения.

Пример 15

Приготовление композиционного теплопроводящего материала. При приготовлении композиционного теплопроводящего материала в технологическую емкость вносят 100 г компонента А, состав 9 (табл. 2). Добавляют 5 г компонента Б, состав 8 (табл. 3). Компоненты тщательно перемешивают 2-3 мин и готовый композиционный теплопроводящий материал передают для технологического применения.

Создание заявляемого композиционного теплопроводящего материала связано с необходимостью выполнения в совокупности нескольких требований.

Теплопроводящие свойства композиционного теплопроводящего материала должны по своим значениям быть не ниже, чем у материалов аналогов и прототипа при обеспечении необходимого уровня физико-механических и диэлектрических свойств. Вместе с тем должна быть обеспечена и технологичность применения композиционного теплопроводящего материала, то есть сочетание оптимального уровня вязкотекучих свойств, жизнеспособности и времени полного отвержения.

Как следует из представленного описания, данных приведенных таблиц и конкретных примеров, осуществлен выбор совмещаемых компонентов и их количественных соотношений в составе каждой из двух частей композиционного теплопроводящего материала (компонент А и компонент Б). Оптимальное соблюдение основных условий достигается тем, что композиционный теплопроводящий материал на основе силиконового каучука, наполнителей, пластификаторов и системы отверждения состоит из двух частей. Основа, компонент А, состоит из смеси низкомолекулярного силиконового каучука, силиконового олигомера, наполнителей: гидроксида алюминия, нитрида бора и оксида кремния. Компонент Б вводится в контакт с компонентом А и представляет собой систему отверждения, включающую этилсиликат, оловоорганическую соль и дополнительно силиконовый олигомер.

При разработке композиционного теплопроводящего материала с повышенной теплопроводностью учтены факторы физической и химической совместимости применяемых компонентов, их количественные пределы в составе основы композиционного теплопроводящего материала (компонент А), и в составе получаемого вулканизата композиционного теплопроводящего материала с целью достижения необходимого и достаточного уровня основных характеристик.

Применение в качестве исходной полимерной основы низкомолекулярных каучуков СКТН и СКТНФ позволяет обеспечить сочетание термической стабильности и морозостойкости вулканизатов композиционного теплопроводящего материала при сохранении эластичности в широком интервале температур. При применении каучуков молекулярной массы со значением менее 20000 не достигается необходимая прочность вулканизатов композиционного теплопроводящего материала. При применении каучуков молекулярной массой со значением более 60000 вследствие повышенной вязкости не удается ввести необходимые количества теплопроводящих наполнителей. Таким образом, применение каучука низкомолекулярного силиконового, выбранного из СКТН марки А, СКТН марки Б, СКТНФ марки А позволяет обеспечить термическую устойчивость композиционного теплопроводящего материала и его устойчивость к действию пониженных температур в широком диапазоне эксплуатационных условий, которые предусмотрены для изделий электронной техники и радиоэлектронной аппаратуры, а так же необходимую наполняемость полимерной матрицы компонента А агломератами мелкодисперсных компонентов. Массовые соотношения между ингредиентами компонента А позволяют сохранить вязкотекучие свойства компонента А в широком интервале технологических условий. Выбор гидроксида алюминия, нитрида бора и оксида кремния в качестве наполнителей определяется их значительной теплопроводностью в сочетании с достаточной степенью физико-механических свойств вулканизатов композиционного теплопроводящего материала за счет усиливающих и структурирующих свойств этих наполнителей. Силиконовые олигомеры выполняют функции активных разбавителей, что позволяет снижать исходную вязкость композиционного теплопроводящего материала, а также функции пластификаторов, повышающих эластичность вулканизатов. Применение силиконовых олигомеров в количествах, меньших, чем указанные, не эффективно. Применение в количествах, больше указанных может отрицательно повлиять на термостойкость материала и привести к частичному их выделению из объема вулканизата композиционного теплопроводящего материала при длительном нагреве. Применение гидроксида алюминия, нитрида бора и оксида кремния в меньших количествах, чем приведено в описании для компонента А, не эффективно для обеспечения необходимого уровня теплопроводности и физико-механических свойств. Применение в количествах, больше указанных может привести к нежелательному увеличению вязкости композиционного теплопроводящего материала и сохранению воздушных включений в объеме его вулканизата. Это привело бы к потере необходимой технологичности композиционного теплопроводящего материала. Сочетание составляющих частей компонента А и компонента Б в представленном диапазоне соотношений позволяет достигнуть необходимой эффективности отверждения композиционного теплопроводящего материала и его низкой исходной вязкости при требуемом времени жизнеспособности. При количественном соотношении компонента А и компонента Б более 100:4 не удается достигнуть необходимой текучести композиционного теплопроводящего материала и его оптимального уровня технологических свойств. При количественном соотношении компонента А и компонента Б менее 100:12, хотя и достигается хорошая текучесть, не удается обеспечить необходимую по времени жизнеспособность и эластичность вулканизатов композиционного теплопроводящего материала.

Приведенные доводы, подверженные данными таблиц и примеров, позволяют считать, что свойства компонентов заявляемого композиционного теплопроводящего материала и пределы их содержания в его составе, а также их количественные соотношения в подготовленных компонентах композиционного теплопроводящего материала являются оптимальными. Это дает возможность обеспечить требуемый уровень теплопроводности, а также других технологических и эксплуатационных характеристик. Анализ приведенных данных по заявляемому композиционному теплопроводящему материалу и достигнутых его количественных характеристик позволяет считать техническую задачу изобретения решенной.

Заявитель просит рассмотреть представленную заявку «Композиционный теплопроводящий материал» на предмет выдачи патента Российской Федерации на изобретение.