Результат интеллектуальной деятельности: СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ

Вид РИД

Изобретение

Изобретение относится к области машиностроения, а именно к способам нанесения антикоррозионных гальванических покрытий с последующей термообработкой для защиты от коррозии стальных изделий. Способ предназначен для защиты от коррозии деталей из низколегированных углеродистых сталей, в том числе с точными допусками и/или имеющих резьбу, применяемые в вертолетной технике.

Известно, что для защиты от коррозии наиболее широко применяются кадмиевые и цинковые покрытия. В связи с токсичностью соединений кадмия и низкой коррозионной стойкостью цинка в среде, содержащей хлориды возникла необходимость в применении покрытий сплавами или многослойными покрытиями различного состава.

В качестве покрытий на основе сплавов наибольшее применение нашли сплавы систем цинк-олово и цинк-олово-медь. Главной особенностью покрытий на основе сплавов цинка является введение в состав легирующих элементов, что приводит к увеличению коррозионной стойкости цинковых покрытий.

Известен способ получения цинк-оловянного сплава, (патент Китая CN103757672 (В), опубл. 29.06.2016 г.). Получаемое покрытие наносится электрохимическим методом содержит 70% олова и 30% цинка. Легирование оловянного покрытия цинком позволяет сместить электрохимический потенциал оловянного покрытия в отрицательную область и обеспечить электрохимическую защиту стальных деталей.

Для нанесения покрытия стальную деталь обезжиривают, травят в 30% соляной кислоте, после чего снова обезжиривают и декапируют в 5% соляной кислоте. Покрытие наносится из электролита следующего состава, г/л:

|

Ускоренные коррозионные испытания показали отсутствие коррозии стали после 1000 ч и отсутствие коррозии защитного покрытия после 144 ч испытаний в камере соляного тумана.

Недостатками данного способа получения защитных покрытий сплавами являются сложность поддержания необходимой концентрации легирующего компонента в электролите, особые технологические режимы анодного процесса и невозможность получения однородных по составу покрытий на сложнопрофилированных деталях вследствие неравномерного распределения плотности тока на различных участках поверхности, что может привести к электрохимической гетерогенности и вызвать усиление коррозии на различных участках детали.

Известен способ нанесения сплава цинк-олово на детали из низколегированных углеродистых сталей (Заявка Китая CN104357884 (А), опубл. 18.02.2015 г.). Покрытие наносится по стандартной схеме для гальванических процессов. Перед нанесением проводится операция обезжиривания и травления поверхности детали. Для нанесения покрытия допускается применение электролитов следующих составов:

Вариант 1:

|

Вариант 2:

|

Процесс нанесения покрытия ведут при плотности тока от 1 до 3 А/дм2 в указанных электролитах. В качестве анодов применяются пластины из цинка. Содержание олова корректируют путем добавления солей олова в электролит. После нанесения покрытия проводят сушку покрытия в среде азота при температуре 80-100°С, вакуумный отжиг при 180-200°С в течение 20-40 мин, а затем медленное охлаждение в среде азота со скоростью 5-10°С в минуту до комнатной температуры. Испытания в камере соляного тумана показало отсутствие продуктов коррозии стали после 300 ч испытаний. Недостатком данного способа является невысокая защитная способность получаемого покрытия и наличие вакуумного отжига, что значительно усложняет и удорожает процесс нанесения защитного покрытия.

Известен способ получения сплава системы цинк-олово-медь на стальных деталях (Заявка Японии JP 2010270374 (А), опубл. 02.12.2010 г. Деталь предварительно полируют, обезжиривают и проводят операцию активации в 15-20% соляной кислоте. Для обеспечения прочности сцепления покрытия на деталь наносят подслой никеля. Для межоперационной защиты от коррозии допускается обработка деталей в бихромате калия или натрия. Покрытие наносится электрохимическим методом из электролита следующего состава:

|

В качестве анодов применяется сплав системы цинк-медь-олово. Метод позволят сформировать глянцевый сплав на стальной поверхности без использования цианистых соединений. В процессе нанесения на поверхности детали формируется покрытие, представляющее собой однородный, без слоистой структуры, трехкомпонентный сплав системы цинк-олово-медь. Недостатком описанного способа является то, что осаждаемое покрытие не обеспечивает защиту от коррозии стальных деталей, т.к. является декоративным.

Известен способ формирования покрытия на стальных деталях системы цинк-олово-медь. В состав покрытия входит 50-60 мас. % меди, 20-30 мас. % олова, 15-25 мас. % цинка (Патент США US 4496438, опубл. 29.01.1985 г). Покрытие наносится из электролита со значением рН от 12,3 до 12,7 при температуре 60 - 65°С. Для улучшения декоративных свойств покрытия, а также для формирования мелкокристаллического покрытия в электролит дополнительно вводят 10-12 мас % ацетата никеля. Недостатком данного способа является применение цианистых электролитов, а также низкую защитную способность данного покрытия в условиях ускоренных коррозионных испытаний, что характерно для защитных покрытий сплавами.

В литературе имеются сведения о перспективности применения для замены кадмия многослойных покрытий. Так, в патенте США US 6613452 (В2), опубл. 02.09.2003 г. предложено многослойное защитное покрытие, обеспечивающее защиту металла основы (например, стали) от коррозии и водородного охрупчивания. Покрытие состоит из двух слоев: 1-й слой никелевый, по электрохимическим свойствам близок к металлу основы в данной среде, а 2-й содержит минимум 50 вес. % цинка. Для формирования диффузионного межфазного слоя между слоями покрытия предусмотрено проведение термической обработки.

Недостатком формируемого покрытия является незначительная толщина межфазного слоя между слоями покрытия из-за малой скорости диффузии цинка в никеле, что с учетом пористости или местного разрушения покрытия приводит к существенной коррозии как верхнего цинкового, так основы из углеродистой стали вследствие протекания контактной коррозии.

Известен способ нанесения комбинированного защитного покрытия на стальной лист, включающий нанесение гальванического цинкового покрытия из электролита, содержащего ионы цинка, и последующее нанесение химического или электрохимического оловянного покрытия путем погружения в раствор, содержащий ионы олова. После нанесения слоев цинка и олова покрытие проходит обычную обработку в растворе бихромата натрия и последующую термообработку при температуре выше температуры плавления олова (232-400°С) в течение короткого времени 0,5-10 с (патент Канады СА1211407, опубл. 16.09.1986 г.).

Недостатками данного способа является то, что он пригоден только для нанесения покрытия на листовые детали, не может быть реализован для деталей сложной конфигурации, в том числе имеющих резьбу. При этом покрытие обладает низкой защитной способностью вследствие образования за столь малый промежуток времени (0,5-10 с) диффузного слоя малой толщины, не способного исключить протекание межслойной контактной коррозии сначала цинкового слоя, затем стальной основы.

Известен способ нанесения многослойного покрытия, состоящего из гальванического цинкового покрытия и слоя иммерсионного оловянного покрытия, с последующей двухступенчатой термообработкой: 1-я ступень при температуре 140-160°С в течение 4 часов и 2-я ступень при температуре 180-200°С в течение 2-24 часа, в результате чего на поверхности цинкового покрытия образуется тонкий слой сплава, обладающего повышенными защитными свойствами (патент РФ 2427671 С1, опубл. 27.08.2011 г.).

Недостатками данного способа является то, что иммерсионное оловянное покрытие имеет малую и нерегулируемую толщину, что приводит к формированию при термообработке на поверхности покрытия тонкого слоя сплава менее 1 мкм. Покрытие по своей защитной способности превышает кадмиевое покрытие только в начальный период эксплуатации до появления следов «белой» коррозии, то есть до начала коррозии цинкового покрытия.

Наиболее близким аналогом является способ нанесения комбинированного защитного покрытия гальванотермическим сплавом цинк-олово, согласно которому на стальные детали наносится система покрытий цинк-олово-цинк-олово с термической обработкой детали в одну стадию при температуре не менее чем на 18,5°С ниже температуры плавления эвтектики (RU 2606364 С1 от 10.01.2017 г.). Недостатком данного способа является то, что при температуре эксплуатации детали выше 180°С образуется фаза эвтектического состава, которая в силу своей повышенной подвижности вблизи температуры плавления (198,5°С) за время термической обработки способна нарушать слоистую структуру, чем резко снижает защитную способность покрытия.

Технической задачей и техническим результатом настоящего изобретения является разработка способа нанесения защитного покрытия на детали из низколегированных углеродистых сталях, в том числе с точными допусками и/или имеющих резьбу, за счет предотвращения взаимной диффузии слоев цинка и олова, входящих в состав покрытия, в условиях ускоренных коррозионных испытаний более 8000 ч, обладающего высокими защитными свойствами при эксплуатации деталей во всеклиматических условиях.

Для достижения поставленного технического результата предложен способ нанесения защитного покрытия на детали из низколегированных углеродистых сталей, включающий в себя обезжиривание детали, травление детали и дальнейшее последовательное нанесение слоев системы цинк-олово-цинк-олово с последующей термической обработкой стали, причем, дополнительно между слоями олова и цинка наносят электрохимическим способом промежуточный слой меди толщиной 1 мкм, а термическую обработку детали проводят при температуре от 100 до 180°С в течение от 1 до 12 ч.

Предпочтительно, слой меди наносят из нетоксичного пирофосфатного электролита по двухступенчатому режиму: плотность тока 3 А/дм2 - в течение 30 секунд, а затем плотность тока 0,7 А/дм2 - в течение 190 секунд.

Структура покрытия представляет собой чередование металлических слоев с катодным и анодным характером электрохимической защиты по отношению к низколегированной углеродистой стали. Покрытие содержит промежуточный слой меди толщиной 1 мкм, препятствующий взаимной диффузии цинкового и оловянного слоев, что способствует сохранению слоистой структуры покрытия, обладающей высокой защитной способностью по сравнению с аналогами. Наиболее интенсивные диффузионные процессы в процессе термообработки покрытия или эксплуатации изделия наблюдаются между вторым (оловянным) слоем и третьим (цинковым слоем). При повышении температуры эксплуатации детали выше 198,5°С происходит образование цинк-оловянной эвтектики, что приводит к нарушению слоистой структуры покрытия. Нанесение промежуточного слоя меди препятствует взаимодействию оловянного и цинкового слоев, что исключает взаимную диффузию и способствует сохранению слоистой структуры покрытия, в том числе при температурах эксплуатации деталей с покрытием выше температуры образования эвтектики.

Нанесение слоя меди толщиной менее 1 мкм на детали сложного профиля затруднительно из-за особенностей электрохимического осаждения. Силовые линий электрического тока неравномерно распределяются по поверхности сложнопрофильной детали, что приводит к различным скоростям осаждения на разных участках поверхности. Толщина покрытия в 1 мкм позволяет получить сплошной слой меди, с отсутствием непрокрытых участков поверхности, тем самым повышая защитную способность покрытия.

При толщине слоя меди свыше 1 мкм увеличивается доля «катодных» компонентов в покрытии и образуется диффузионный сплав меди и цинка, у которого с ростом толщины слоя меди повышается электрохимический потенциал, что приводит к изменению «анодного» характера покрытия на «катодный» по отношению к низколегированной углеродистой стали. Увеличение электрохимического потенциала и превышение его значения выше потенциала защищаемой стали снижает защитную способность покрытия.

Повышенное значение плотности тока в начальный момент осаждения медного слоя обеспечивает высокую рассеивающую способность металла по поверхности детали, но способствует образованию рыхлых осадков, поэтому через 30 секунд плотность тока снижают до 0,7 А/дм2 и осаждают более плотные слои олова.

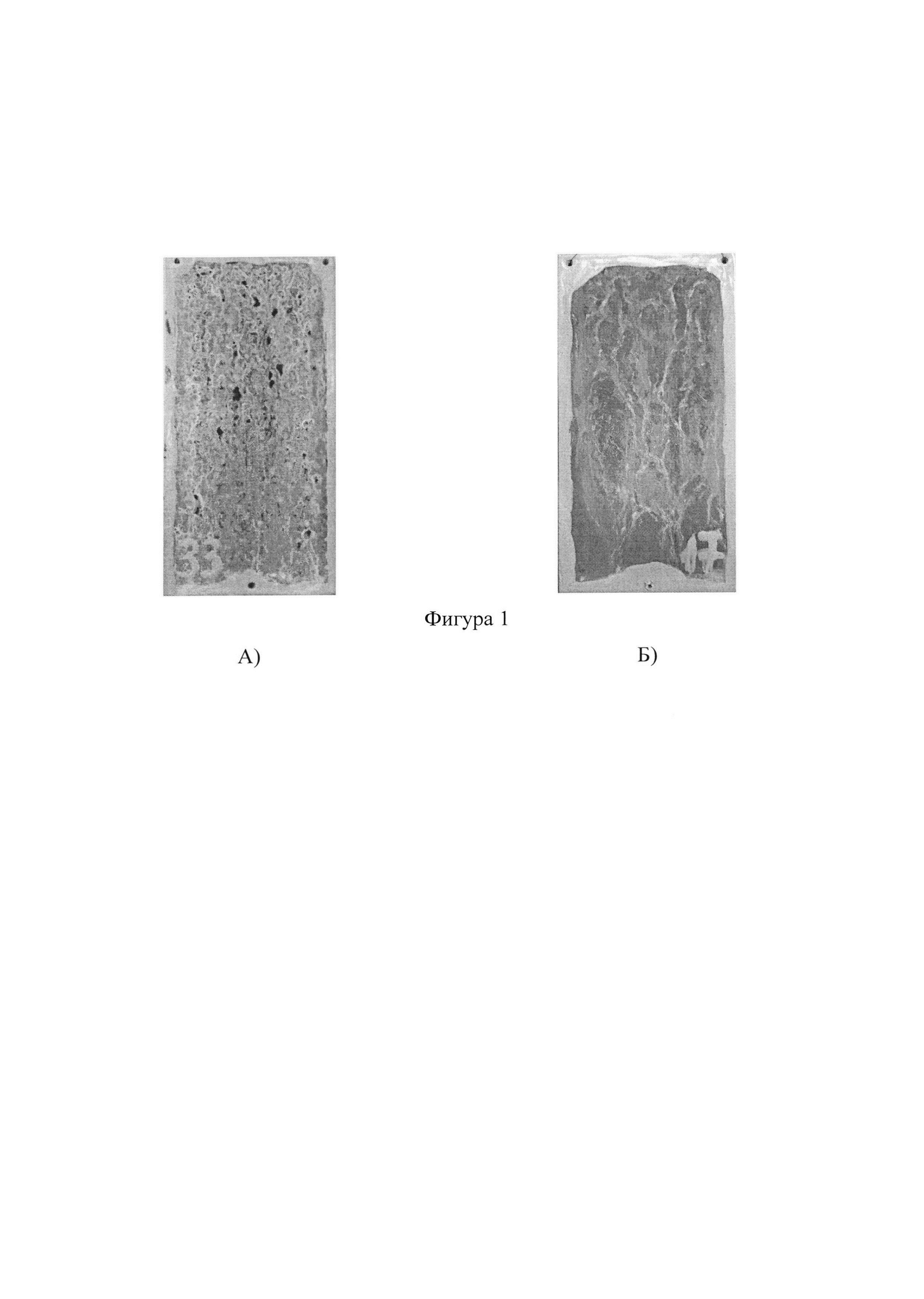

Предлагаемое изобретение поясняется фигурой.

На фигуре 1 показан внешний вид образцов из стали 30ХГСА с гальванотермическими покрытиями после 8000 ч ускоренных коррозионных испытаний в камере соляного тумана, где:

А - Внешний вид образца с покрытием системы цинк-олово-цинк-олово

Б - Внешний вид образца с покрытием системы цинк-олово-медь-цинк-олово

Цинковые и оловянные слои наносят из любого электролита цинкования и оловянирования соответственно, в зависимости от условий гальванического производства и необходимости равномерного распределения покрытия по профилю детали. Медный слой наносят из нетоксичного пирофосфатного электролита меднения состава (г/л): медь сернокислая 25-35, калий пирофосфорнокислый 85-110, натрий фосфорнокислый 70-90 при рН 7,5-9,0, температуре 35-50°С по двухступенчатому режиму: плотность тока 3 А/дм2 - 30 секунд, а затем плотность тока 0,7 A/дм2 - 190 секунд. Такой режим нанесения обеспечивает равномерное нанесение слоя меди толщиной 1 мкм на поверхности детали сложного профиля.

Перед нанесением покрытия деталь предварительно обезжиривают в фосфатно-щелочном растворе, после чего активируют в растворе соляной кислоты. Сначала на основу наносят цинковый и оловянный слои, после чего наносят медный и, в завершении, снова цинковый и оловянный слои.

Толщины оловянных и цинковых слоев определяются необходимой суммарной толщиной покрытия, определяемой конструкцией изделия, а также условиями эксплуатации детали.

Формирование равномерной диффузионной зоны между слоями покрытия обеспечивается термообработкой при температуре от 100 до 180°С в течение от 1 до 12 ч.

Допускается дополнительная обработка полученного покрытия в любых пассивирующих растворах: хроматирования, хромитирования, фосфатирования и т.д.

Пример 1. Детали типа кронштейна из стали средней прочности 30ХГСА электрохимически обезжирили в стандартном фосфатно-щелочном растворе и затем после промывки в теплой и холодной воде активировали в растворе соляной кислоты. После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 5 мкм из электролита следующего состава, г/л:

|

при температуре 20°С и плотности катодного тока 3 А/дм2.

После промывки в холодной воде на оцинкованные стальные детали нанесли оловянное покрытие толщиной 2 мкм из электролита оловянирования следующего состава, г/л:

|

при температуре 23°С и плотности катодного тока 1 А/дм2.

После промывки в холодной воде на детали нанесли медное покрытие толщиной 1 мкм из электролита следующего состава, г/л:

|

при температуре 40°С и плотности катодного 3 А/дм2 - 30 секунд, далее плотность тока 0,7 А/дм2 - 190 секунд.

После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 3 мкм из электролита следующего состава, г/л:

|

при температуре 23°С и плотности катодного тока 2 А/дм2

После промывки в холодной воде на детали нанесли оловянное покрытие толщиной 1 мкм из электролита оловянирования следующего состава, г/л:

|

при температуре 23°С и плотности катодного тока 1 А/дм2.

После промывки и сушки детали с покрытием Ц5. O2. M1. Ц3. O1 (обозначение по ГОСТ 9.306-85) были помещены в воздушную печь при температуре 140°С в течение 2 часов.

После термической обработки детали с четырехслойным покрытием были активированы в растворе серной кислоты, промыты, подвергнуты дополнительной обработке хроматированием в растворе состава (г/л):

|

при температуре 25°С и времени выдержки 20 секунд с последующей промывкой и сушкой.

Для проведения сравнительных коррозионных испытаний были изготовлены образцы по 5 шт. на каждый вид покрытия и нанесены защитные покрытия толщиной 6-9 мкм по предлагаемому способу (система Zn-Sn-Cu-Zn-Sn) и по прототипу (система Zn-Sn-Zn-Sn). Испытания проводили в камере солевого тумана (КСТ) по ГОСТ 9.308 при постоянном распылении 5% нейтрального раствора хлористого натрия и температуре 35°С в течение 8000 ч.

На фигуре 1 приведены результаты сравнительных коррозионных испытаний покрытий, сформированных по предлагаемому способу и по прототипу. На образце с покрытием, нанесенным по прототипу, обнаружены продукты коррозии стали в виде отдельных точек. На образце с системой покрытий по предлагаемому способу присутствуют продукты коррозии покрытия в виде разводов и отсутствуют продукты коррозии стали, что свидетельствует о высокой защитной способности предлагаемого покрытия и об анодном характере электрохимической защиты стали.

Таким образом, предлагаемый способ позволяет наносить на детали из низколегированных углеродистых сталей, в том числе с точными допусками и/или имеющих резьбу защитное покрытие, обладающее повышенными защитными свойствами.