Производственная линия для получения спечённых изделий, способ спекания ленты, спеченное изделие (варианты) и рулон керамической ленты

Вид РИД

Изобретение

[0001] Настоящая заявка испрашивает приоритет согласно 35 U.S.C. 119 Предварительной Заявки США серийный номер 62/185950, поданной 29 Июня, 2015, содержание которой взято за основу и включено здесь по ссылке полностью.

[0002] Аспекты настоящего раскрытия относятся, в общем, к способам спекания необработанной пленки, например, необработанной пленки, содержащей поликристаллические керамические зерна, связанные органическим связующим, а также спеченные изделия, например, керамические листы или пленки, изготовленные такими способами.

[0003] Изделия, такие как тонкие листы, ленты (пленки) или керамические ленты имеют много потенциальных применений, например, служат в качестве волноводов, когда керамика пропускает свет, выступают как подложки, на которые можно нанести покрытие или ламинировать, и интегрировать в батареи и другие компоненты или другие использования. Такие изделия можно изготовить созданием больших литых заготовок спеченного материала, нарезанием полосок или пластин из материала и полированием соответствующих изделий до желаемой формы и качества поверхности Полирование помогает удалить изъяны или дефекты на поверхности изделий, но процесс является требующим времени и ресурсов.

[0004] Такие изделия также можно изготовить с помощью пленочного литья, формованием геля или другими способами, которые включают в себя спекание необработанных пленок, например, длинных полосок из неорганических зерен, скрепленных неорганическим связующим. Необработанные пленки обычно помещают на поверхность, называемую установочной плитой, и помещают внутрь печи, в которой органическое связующее выжигается органическое связующее и неорганические зерна спекаются. Установочную плиту обычно изготавливают из огнеупорного материала, который может выдерживать процесс спекания. Установочная плита поддерживает пленку, когда связующее удаляется.

[0005] Заявители заметили, что спекание заставляет зеленую ленту сжиматься, стягивая ее участки по установочной плите в процессе сжатия. Результатом является то, что поддерживаемая сторона полученного спеченного изделия имеет дефекты поверхности, такие как канавки стягивания, спеченный мусор, пятна примеси и т.д., передаваемые от огнеупорного материала установочной плиты спеченному изделию. Фиг.1 и 2 показывают примеры дефектов поверхности 112, 212 на спеченных керамических изделиях 110, 210, например, дефекты, вызванные установочной плитой в процессе спекания. Заявители считают, что эти дефекты снижают прочность соответствующего изделия, путем обеспечения мест для концентрации напряжения и инициирования трещин.

[0006] Кроме того Заявители утверждают, что при изготовлении все более и более тонких спеченных изделий (например, листов, пленок и лент), в какой-то момент спеченные изделия становятся настолько тонкими, что их трудно, если не невозможно, полировать. Таким образом, для таких изделий квалифицированные специалисты в области техники могут быть неспособны удалить дефекты поверхности, вызванные установочными плитами в процессе спекания, или дефекты, вызванные обработкой. Аналогично Заявители утверждают, что для более толстых, но все еще достаточно тонких спеченных изделий, в какой-то момент изделия имеют слишком большую площадь поверхности для полировки. Управление обычным полировальным оборудованием с хрупкими и/или тонкими листами с большой площадью поверхности может быть громоздким и/или невыполнимым. Таким образом, тонкие изделия, особенно те, у которых относительно большая площадь поверхности, имеющие качества, как правило, связанные с полировкой, такие как плоскостность, гладкость и/или бездефектные поверхности, могут быть недостижимыми при использовании обычных способов изготовления, и/или специалисты в области техники могут избегать попытки изготовления таких изделий из-за вполне определенных тормозящих факторов с точки зрения преодоления производственных проблем и сопутствующих затрат на изделие.

[0007] Существует потребность в оборудовании и способах производства, например, для изготовления изделий, таких как ленты и листы из поликристаллической керамики, металлов или других материалов, которые можно спекать, где изделие может быть эффективно изготовлено, например, без чрезмерной полировки, при этом также обладая хорошими механическими свойствами, например благодаря небольшому количеству дефектов поверхности. Такие изделия могут быть пригодны в качестве подложек, например в батареях, для печатных плат, в качестве покровных листов для дисплеев, например для карманных устройств, или изделия могут быть пригодны в других целях.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Заявители изобрели технологию, в которой установочную плиту удаляют из процесса спекания необработанной ленты, где полученные спеченные изделия могут быть неполированными, но при этом могут иметь хорошие механические свойства. В некоторых вариантах осуществления раскрываемая здесь технология относится к непрерывной производственной линии, в которой непрерывная лента включает в себя необработанный участок, включающий неорганические частицы, удерживаемые органическим связующим. По производственной линии необработанный участок направляют к первому нагретому месту, для выгорания или обугливания связующего, создавая участок этой ленты с удалением связующего. Далее вдоль по производственной линии участок с удалением связующего проходит через второе нагретое место, для, по меньшей мере, частичного спекания неорганических частиц. Первое и второе нагреваемые места могут быть нагреты с помощью одних и тех же или разных печей на производственной линии. Дополнительные нагретые места могут быть на производственной линии для дополнительной обработки ленты, например, третье нагретое место, для завершения спекания ленты, если лента является только частично спеченной во втором положении. Частичное спекание во втором нагретом положении может позволить натягивать ленту при дополнительном спекании в третьем месте нагрева, где натяжение удерживает ленту плоской, тем самым, способствуя достижению плоского спеченного листа и/или листа с малым количеством дефектов поверхности, вызванных спеканием.

[0009] Сказанное выше достигается отчасти путем ориентирования необработанной ленты, проходящей второе нагретое место так, что для необработанной ленты не требуется поддержка установочной плитой, например, вертикально ориентированная необработанная лента. К удивлению, Заявитель обнаружил, что вес ленты ниже участка с удалением связующего не обязательно разъединяет или раздвигает ленту на участке с удалением связующего до того, как происходит, по меньшей мере, частичное спекание, причем, несмотря на то, что связующее ленты выгорает или обугливается. Заявители обнаружили, что лента способна удерживать себя достаточно долго без установочной плиты для, по меньшей мере, частичного спекания. В результате спеченное изделие не содержит вызванных контактом дефектов поверхности полученных при спекании, вызванных обычно установочными плитами. Поверхности обоих сторон согласуются друг с другом по количеству дефектов, и их количество достаточно низкое так, что полученное спеченное изделие может иметь улучшенные механические свойства, например, увеличенный предел прочности при растяжении, относительно изделий с большим количеством дефектов поверхности.

[0010] Дополнительные характеристики и преимущества установлены дальше в подробном описании и отчасти будут очевидны квалифицированному специалисту в данной области техники из описания или учтены на практике вариантов осуществления, описанных в письменном описании и формуле изобретения, а также прилагаемых чертежах. Необходимо понимать, что и упомянутое выше общее описание и последующее подробное описание являются только примерами и предназначены для предоставления обзора или основы для понимания природы и характера формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011] Прилагаемые чертежи включены для предоставления дополнительного понимания и введены и составляют часть данного описания. Чертежи иллюстрируют один или более вариантов осуществления и совместно с подробным описанием служат для объяснения принципов и функционирования различных вариантов осуществления. В связи с этим раскрытие будет более понятным из следующего подробного описания, взятого вместе с прилагаемыми фигурами, на которых:

[0012] Фиг. 1 и 2 являются изображениями в цифровой форме керамического материала с дефектами поверхности.

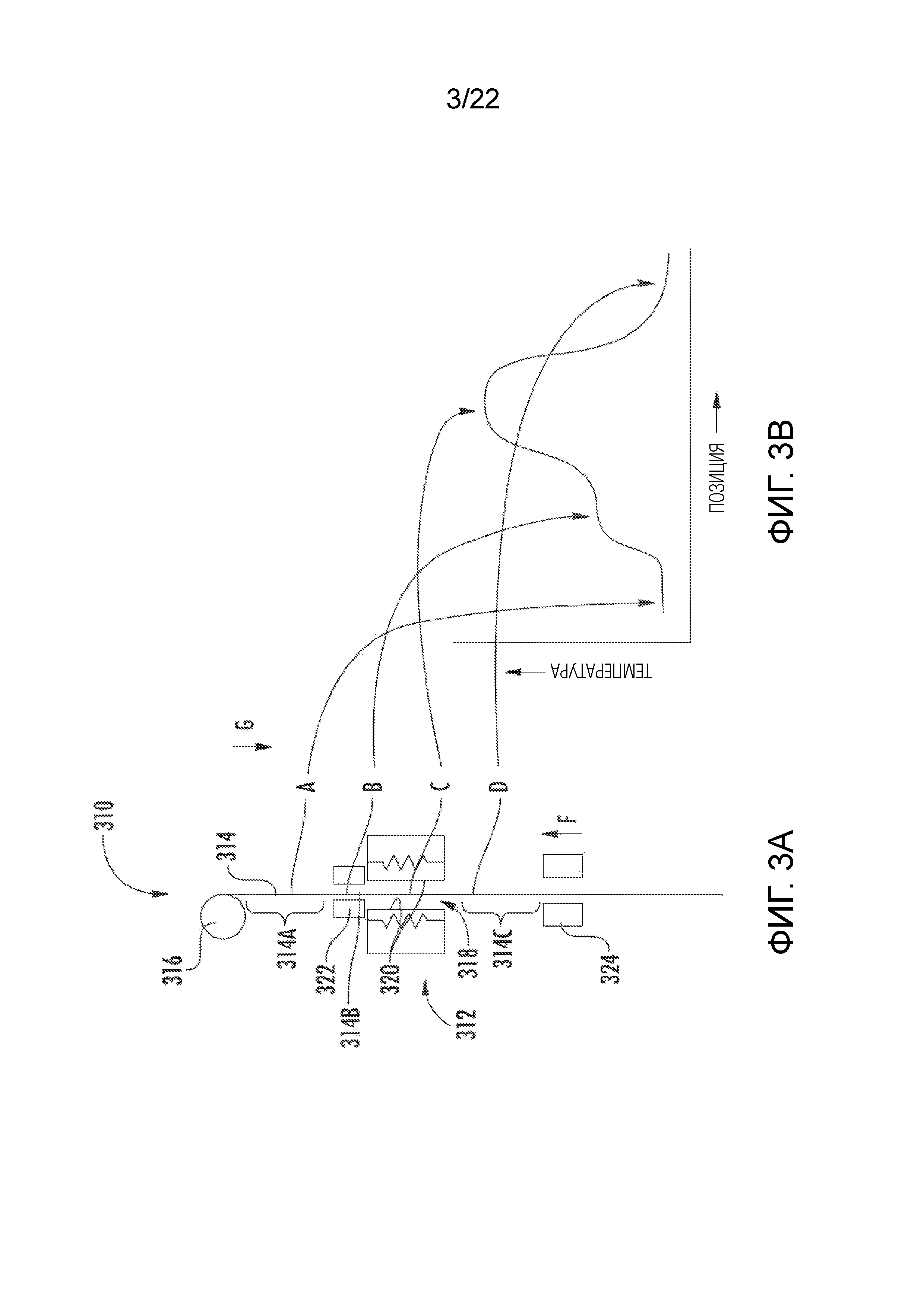

[0013] Фиг. 3А является схематичным изображением производственной линии согласно примеру варианта осуществления.

[0014] Фиг. 3В является графиком, показывающим в принципе температуру в зависимости от позиции вдоль производственной линии Фиг. 3А.

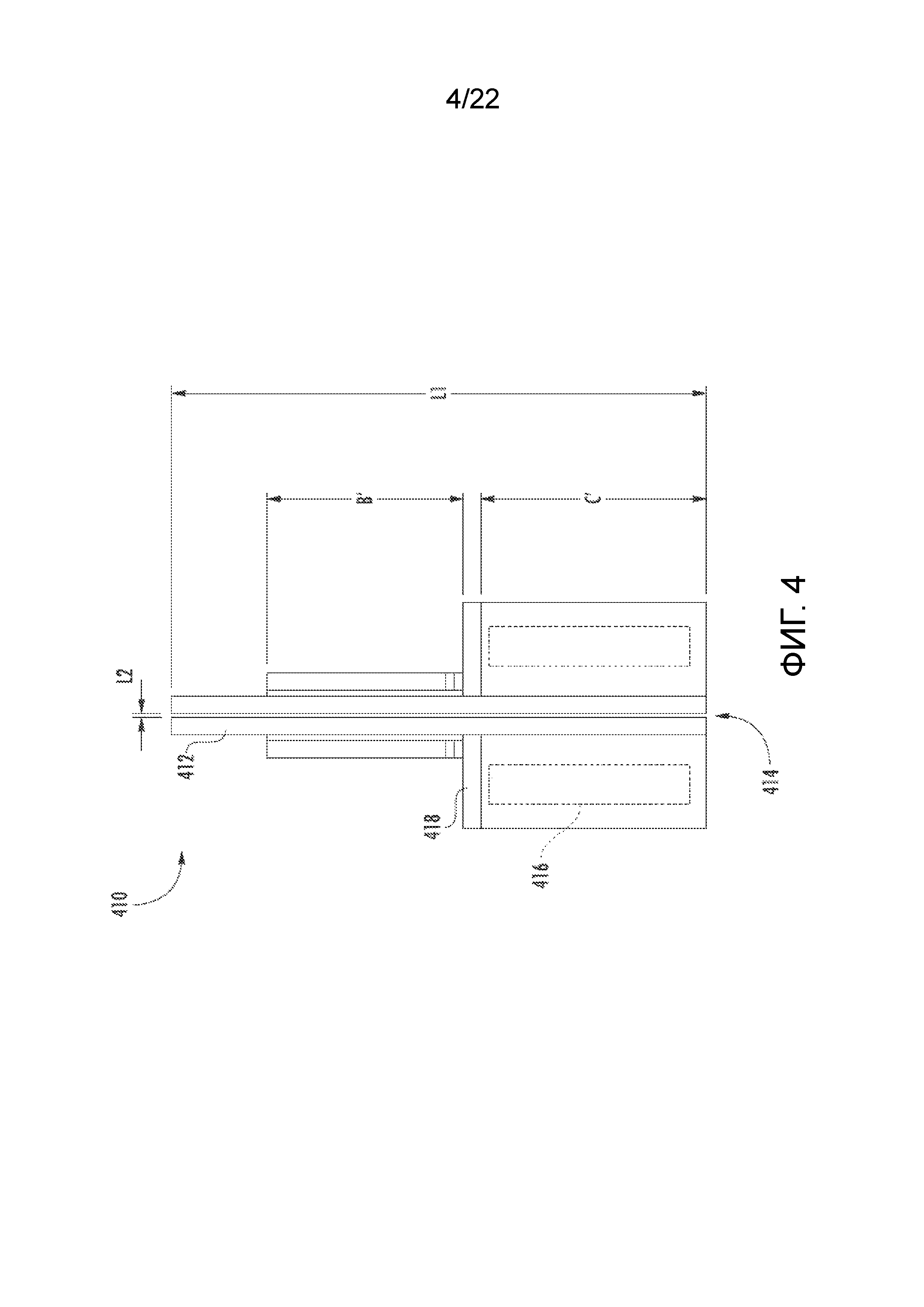

[0015] Фиг. 4 является поперечным сечением печи согласно примеру варианта осуществления.

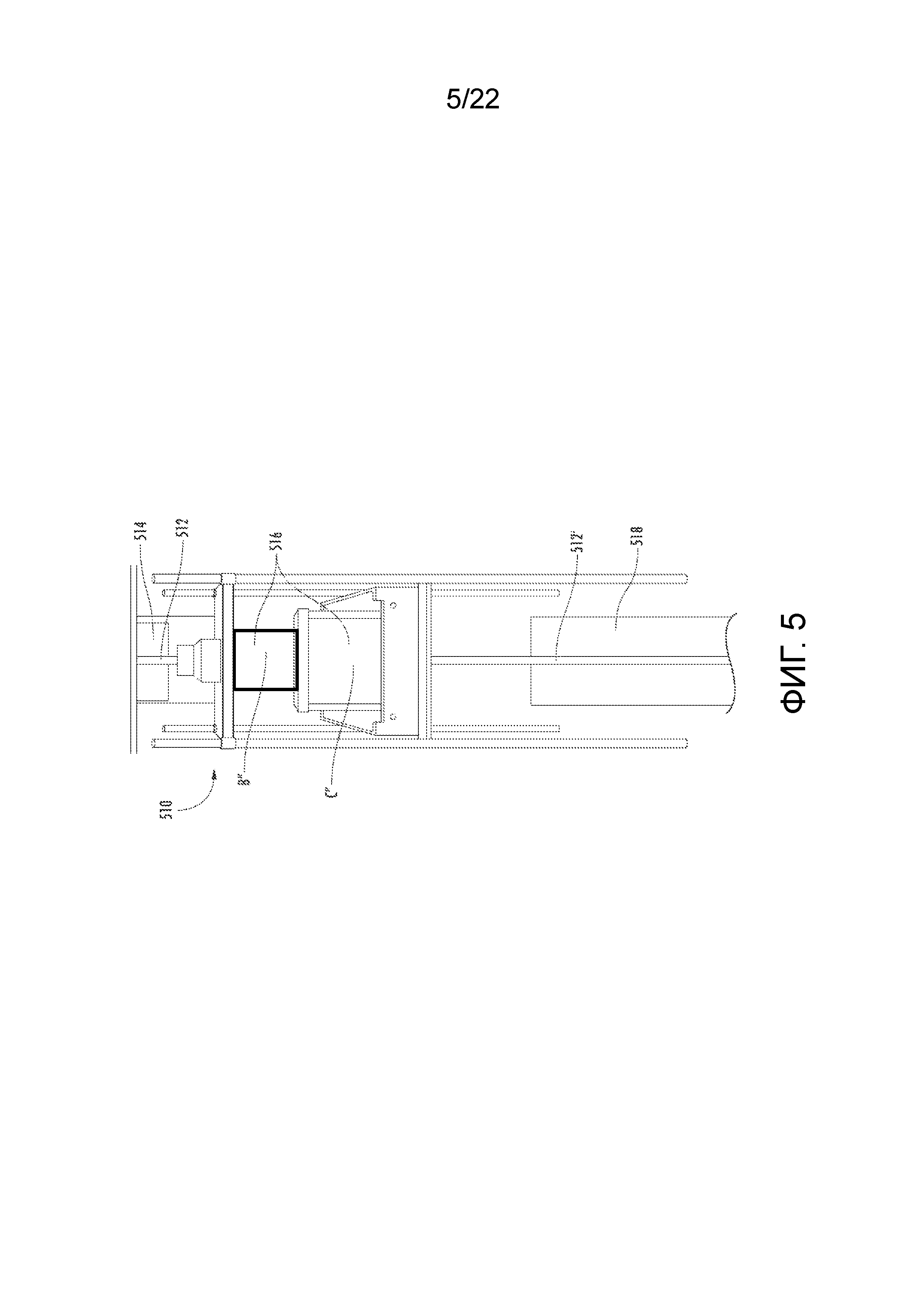

[0016] Фиг. 5 является изображением в цифровой форме производственной линии согласно примеру варианта осуществления с обрабатываемой лентой.

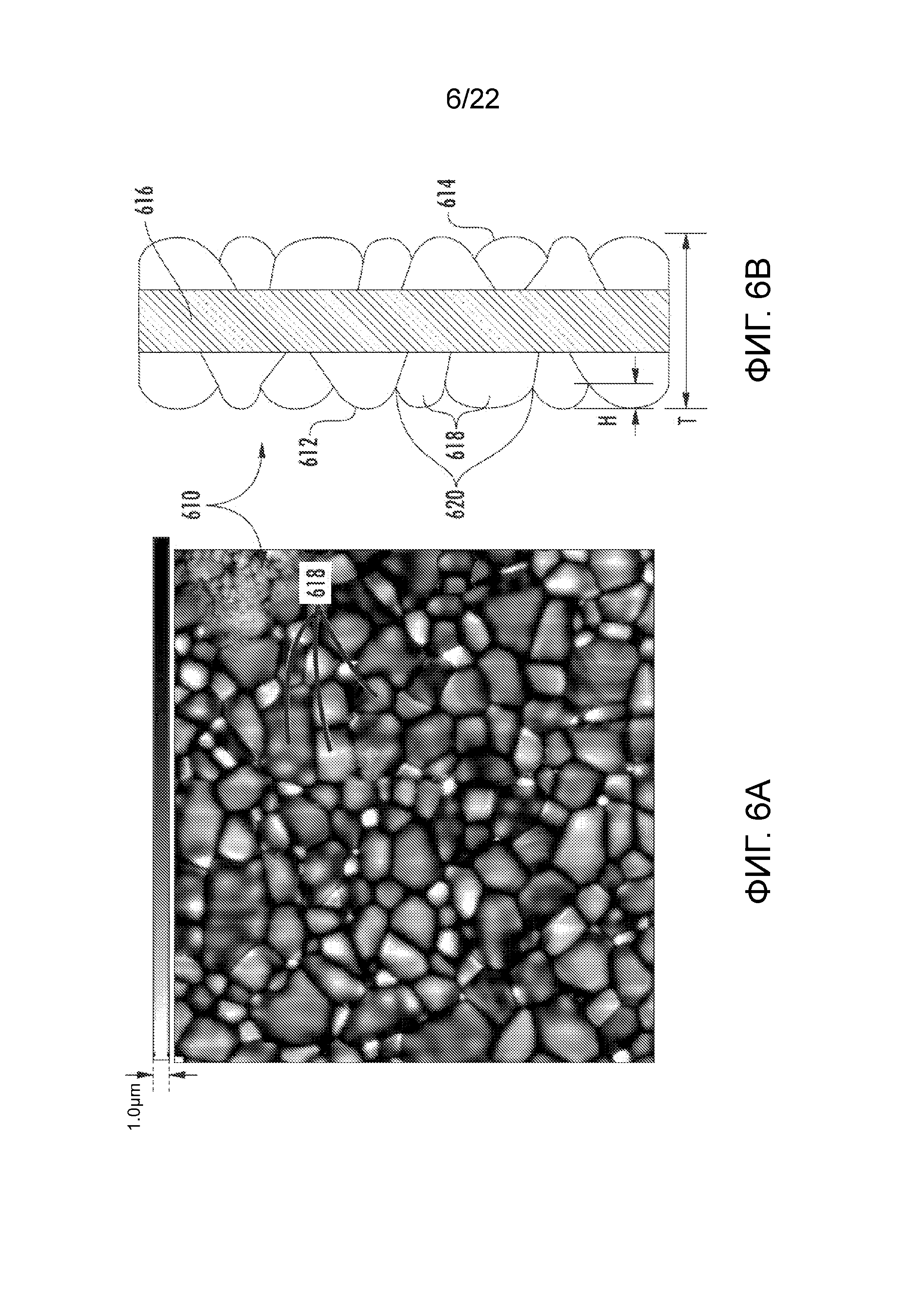

[0017] Фиг. 6А является изображением в цифровой форме неполированной поверхности спеченной керамики.

[0018] Фиг. 6В является концептуальной боковой проекцией неполированной поверхности спеченной керамики.

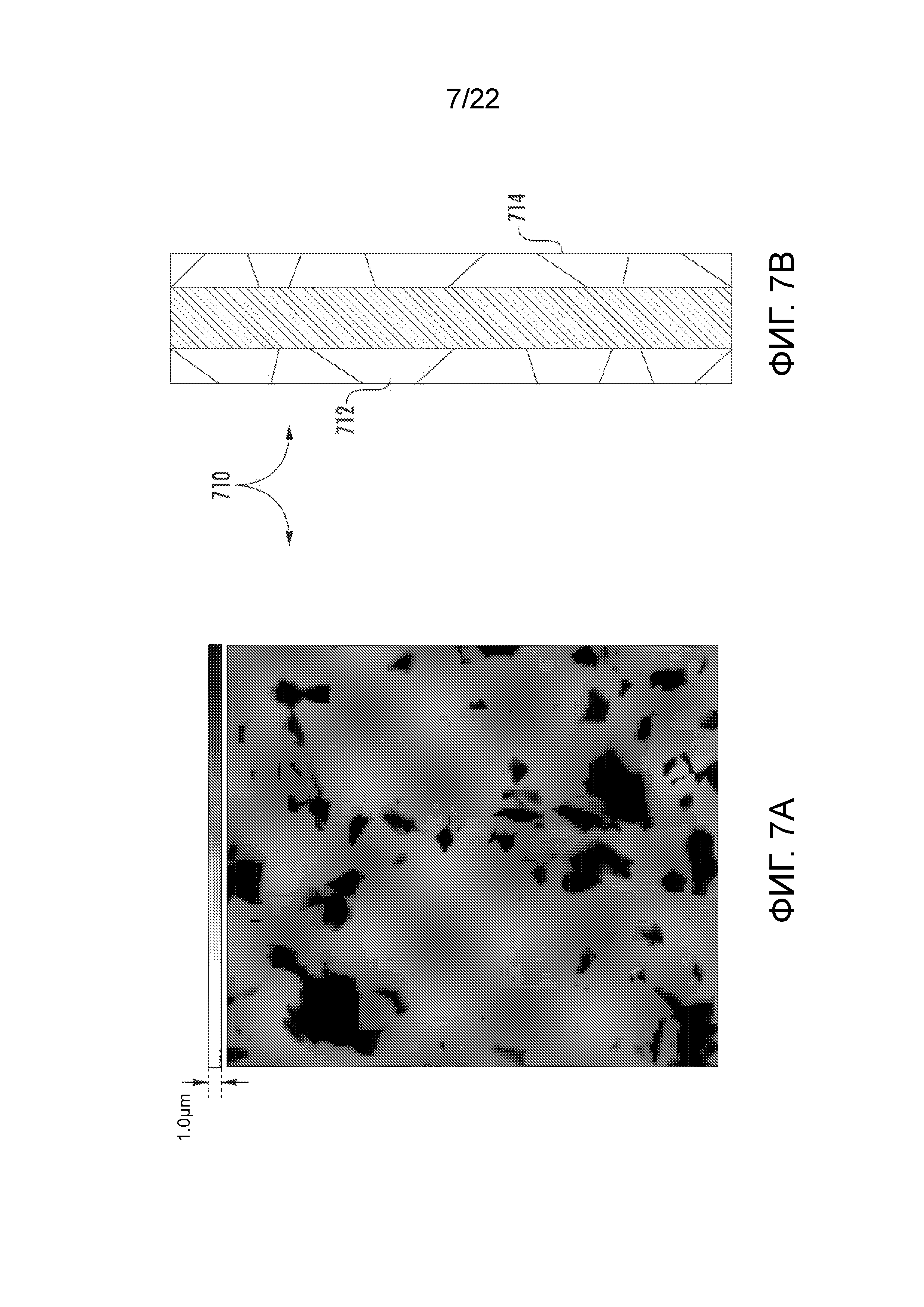

[0019] Фиг. 7А является изображением в цифровой форме полированной поверхности спеченной керамики.

[0020] Фиг. 7В является концептуальной боковой проекцией полированной поверхности спеченной керамики.

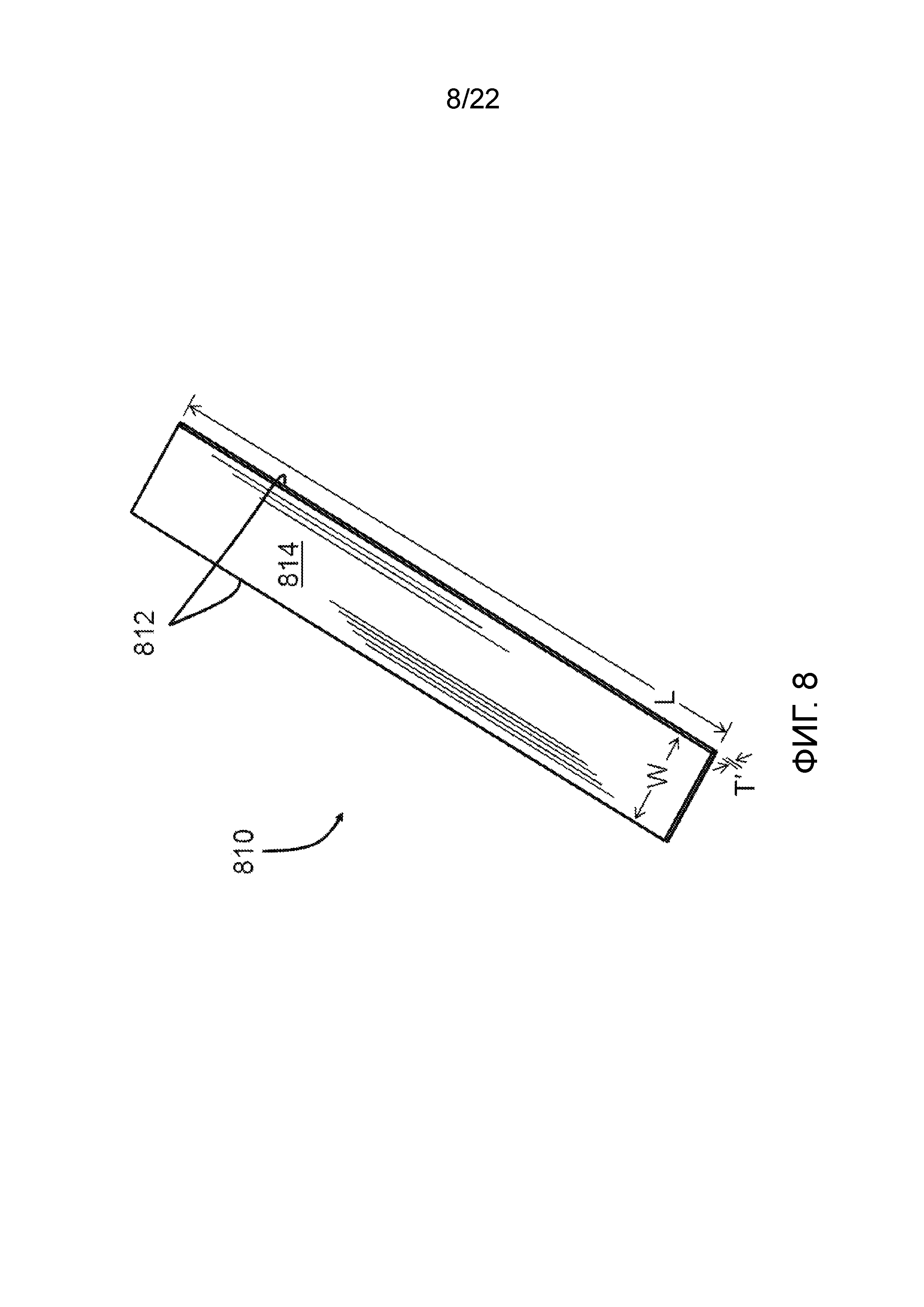

[0021] Фиг. 8 является перспективным видом спеченного изделия в форме тонкой спеченной ленты материала согласно примеру варианта осуществления.

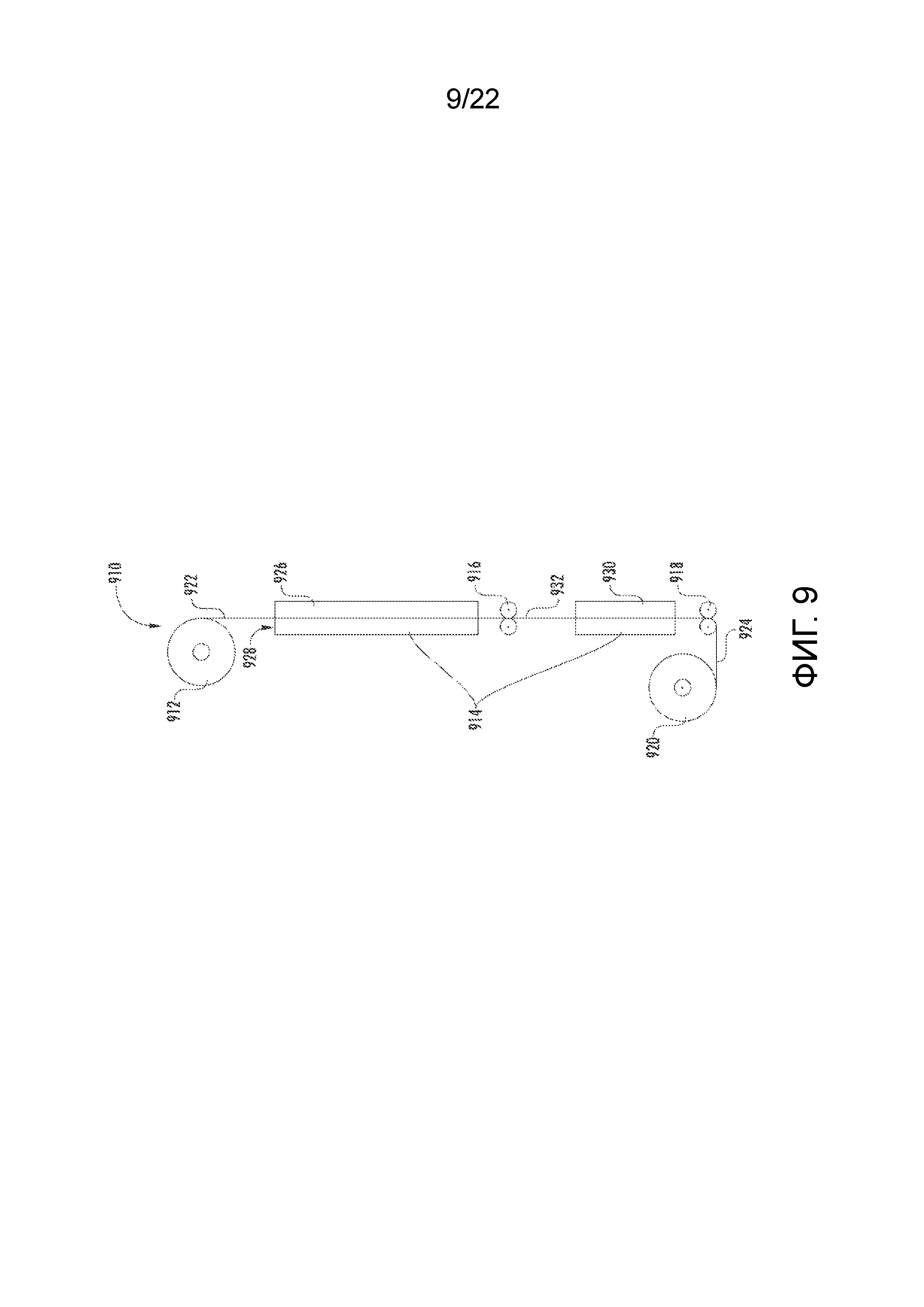

[0022] Фиг. 9 является схематичным изображением вида сбоку производственной линии согласно еще одному примеру варианта осуществления.

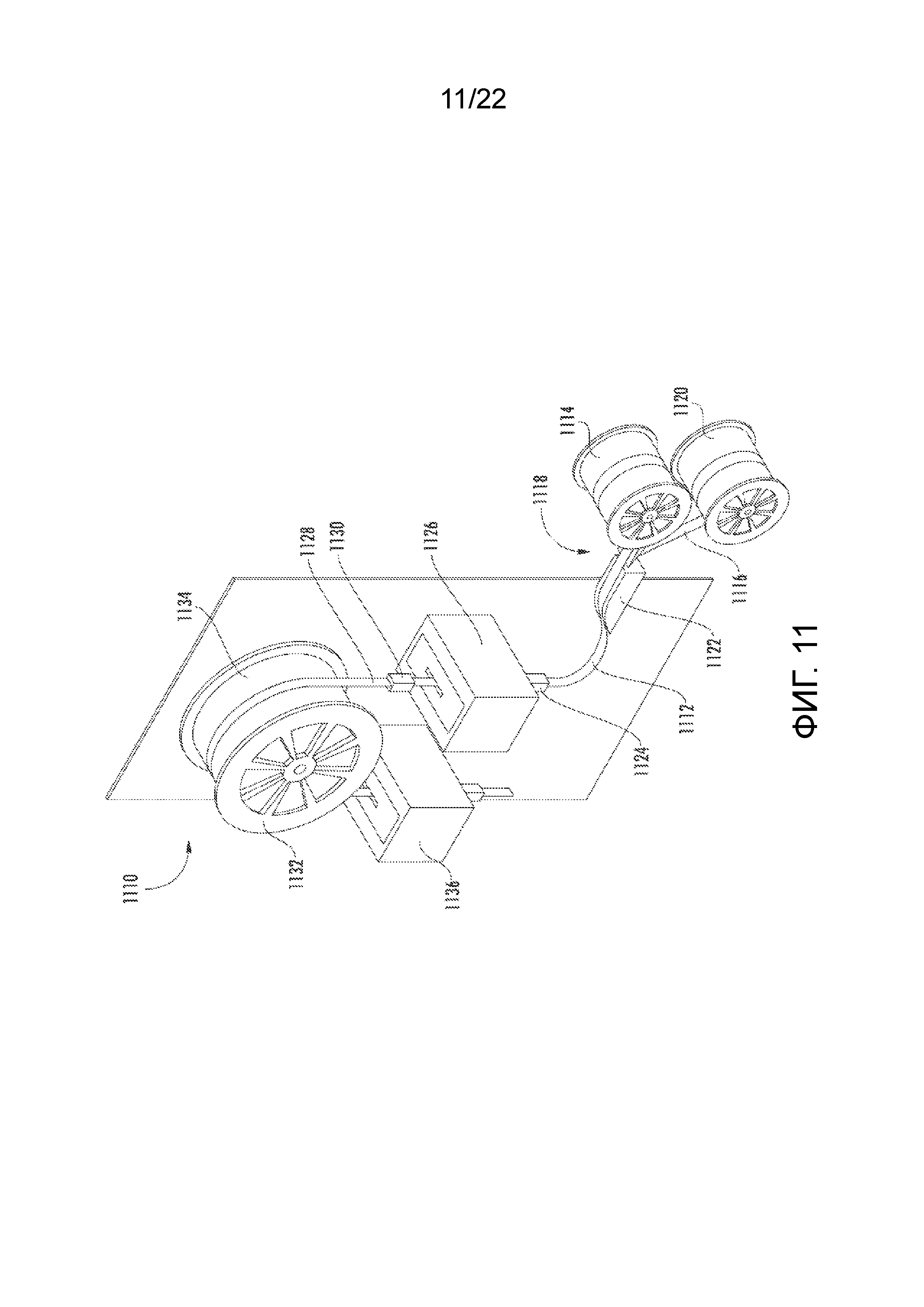

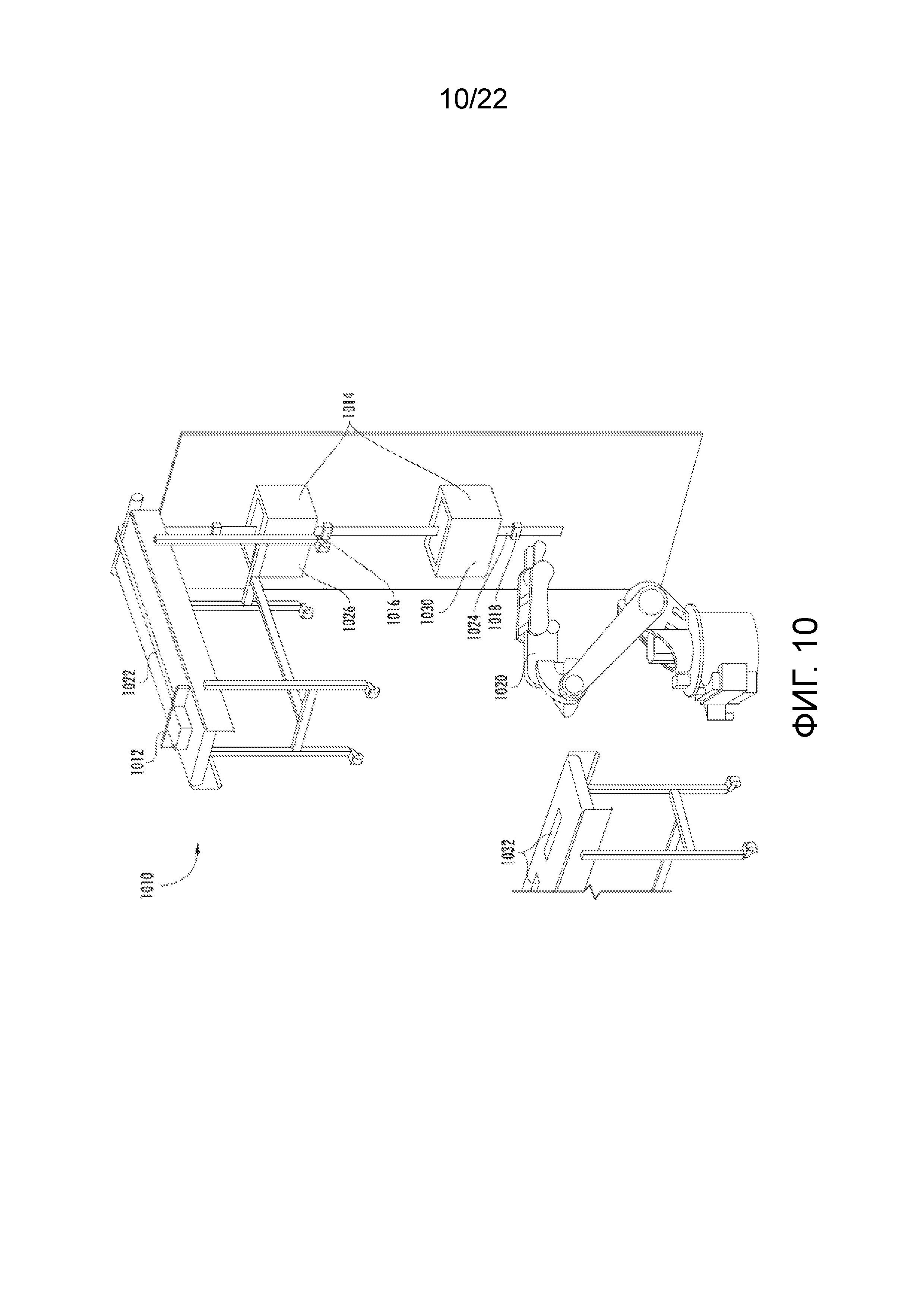

[0023] Фиг. 10-11 являются перспективными видами производственных линий согласно другому варианту осуществления.

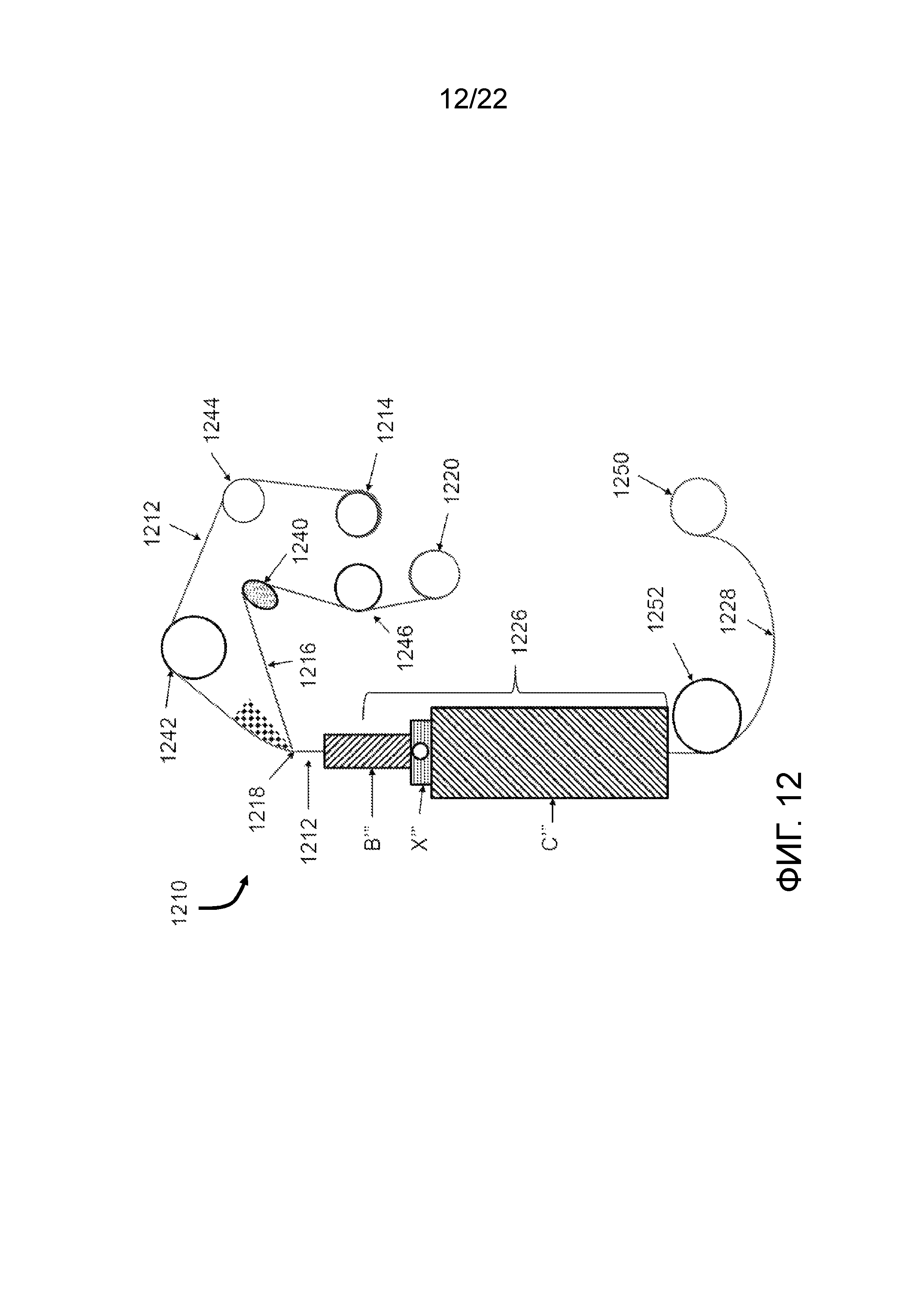

[0024] Фиг. 12 является схематичным изображением производственной линии или ее участка согласно примеру варианта осуществления

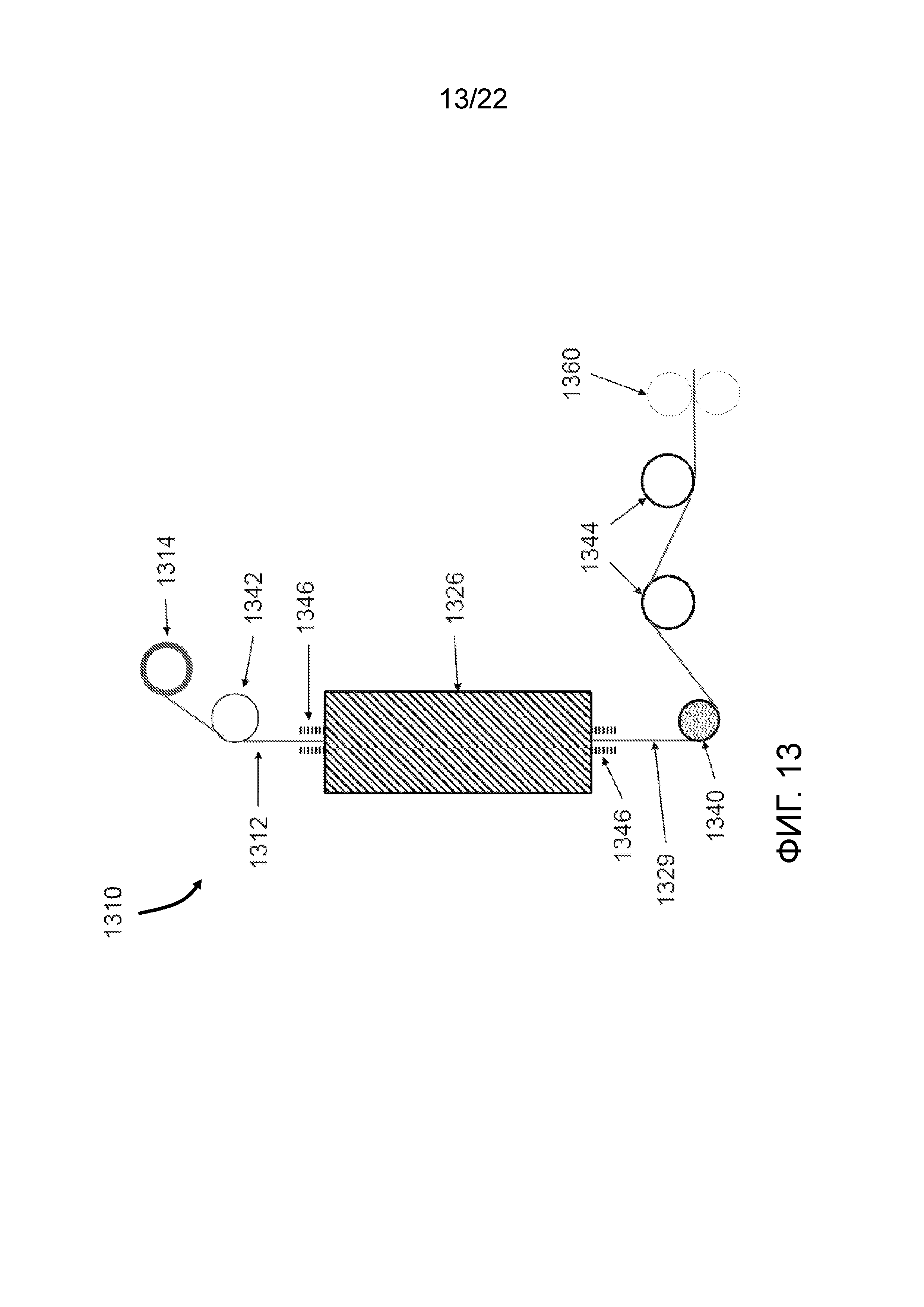

[0025] Фиг. 13 является схематичным изображением производственной линии или ее участка согласно другому примеру варианта осуществления.

[0026] Фиг. 14 является схематичным изображением производственной линии или ее участка согласно еще одному примеру варианта осуществления.

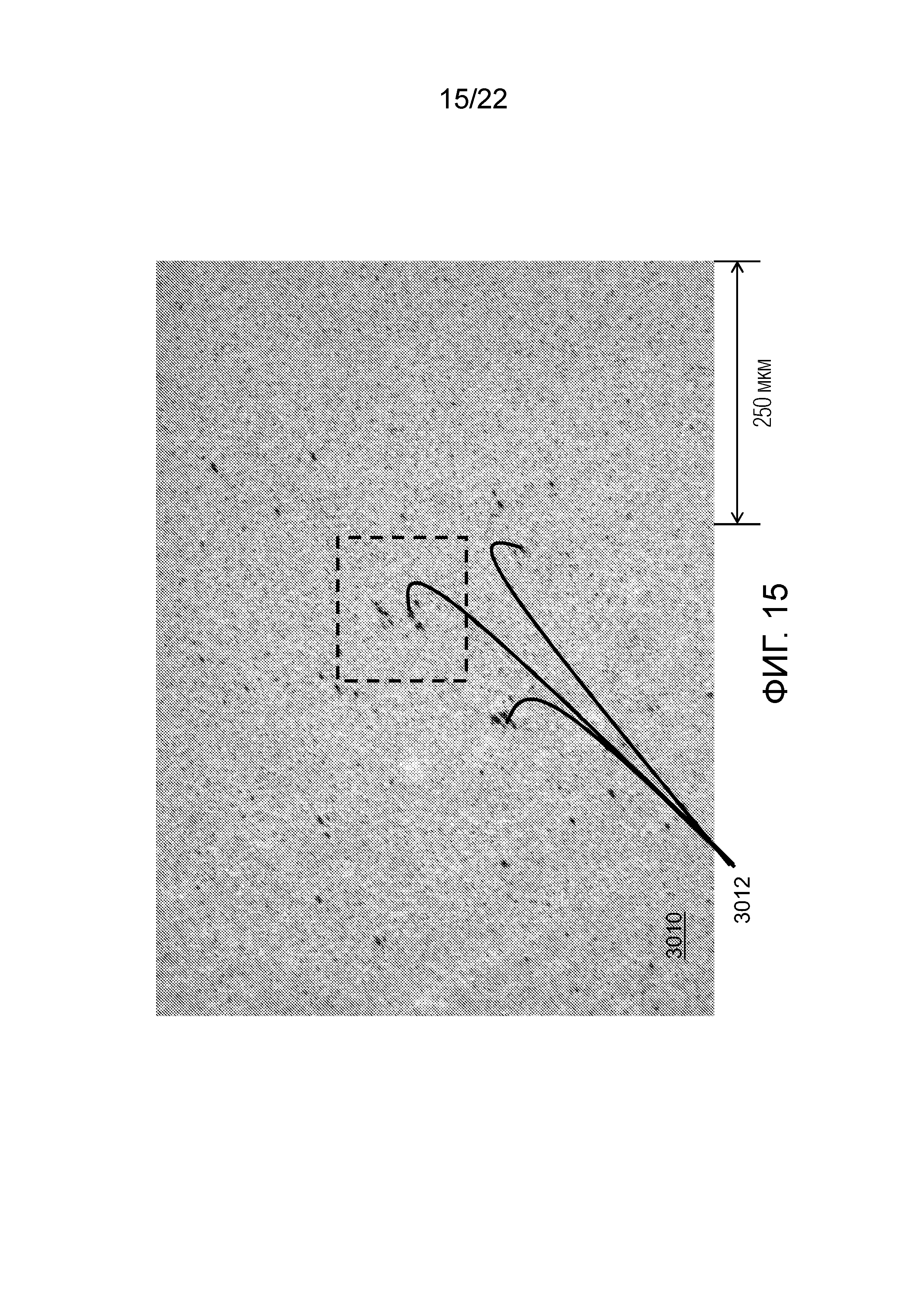

[0027] Фиг. 15 является микроснимком тонкого керамического листа, спеченного на установочной плите при увеличении 100 раз.

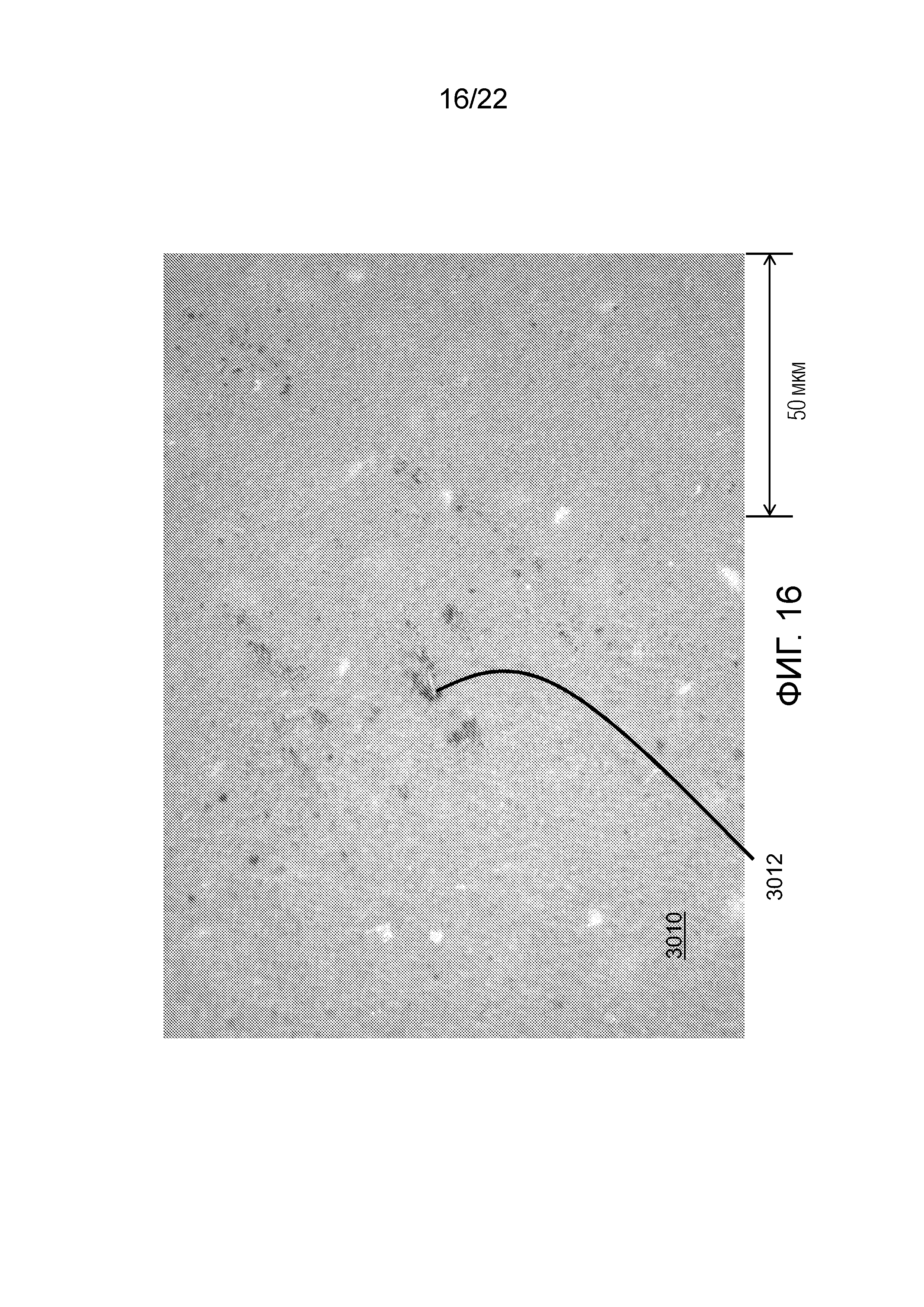

[0028] Фиг. 16 является тем же самым листом, что и на Фиг.15 при увеличении 500 раз, в основном, внутри пунктирного прямоугольника, показанного на Фиг.15.

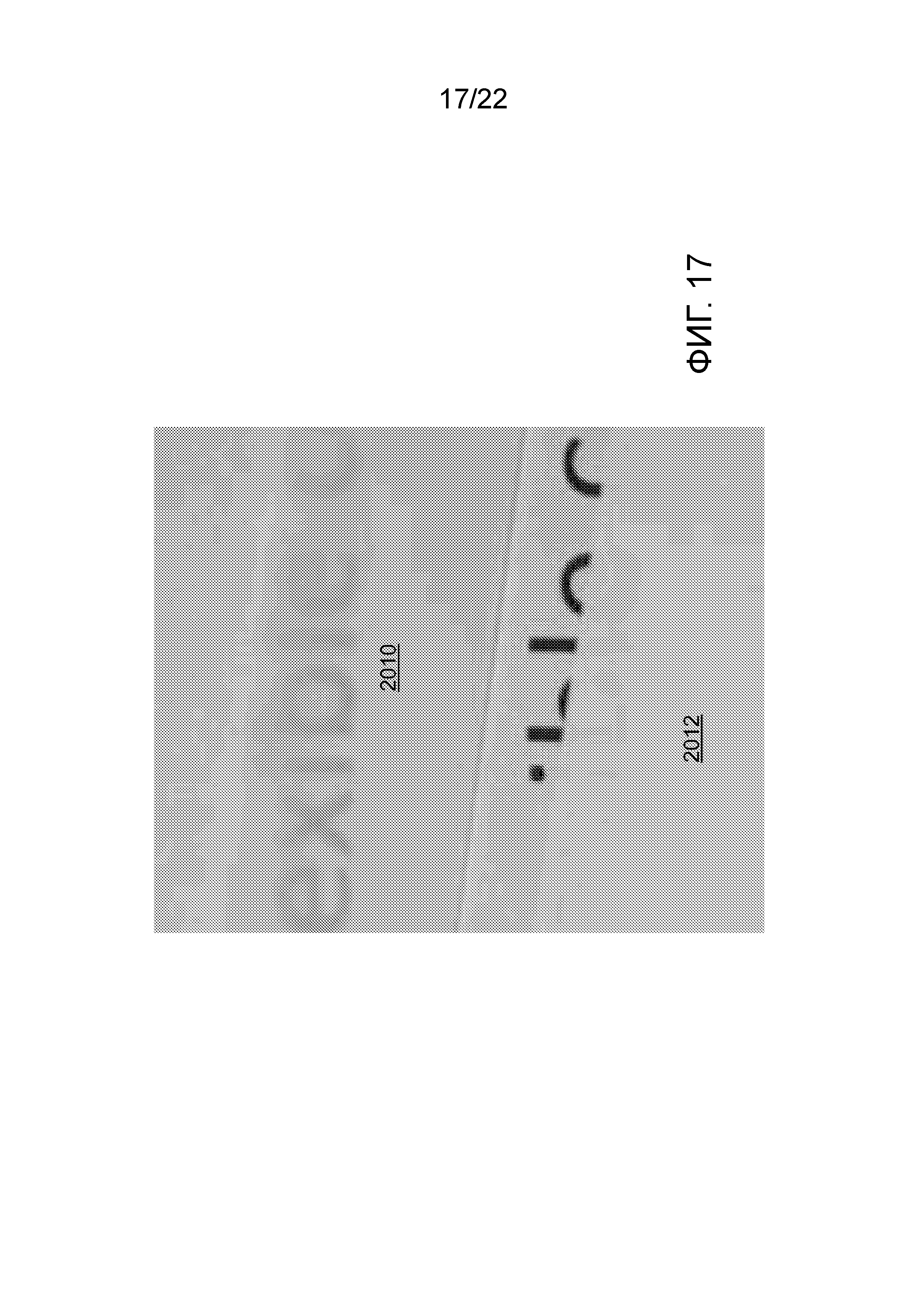

[0029] На Фиг. 17 сравнивают частично и полностью спеченные ленты, изготовленные с использованием предлагаемых способов, раскрываемых здесь, при наложении темных букв на белую бумагу.

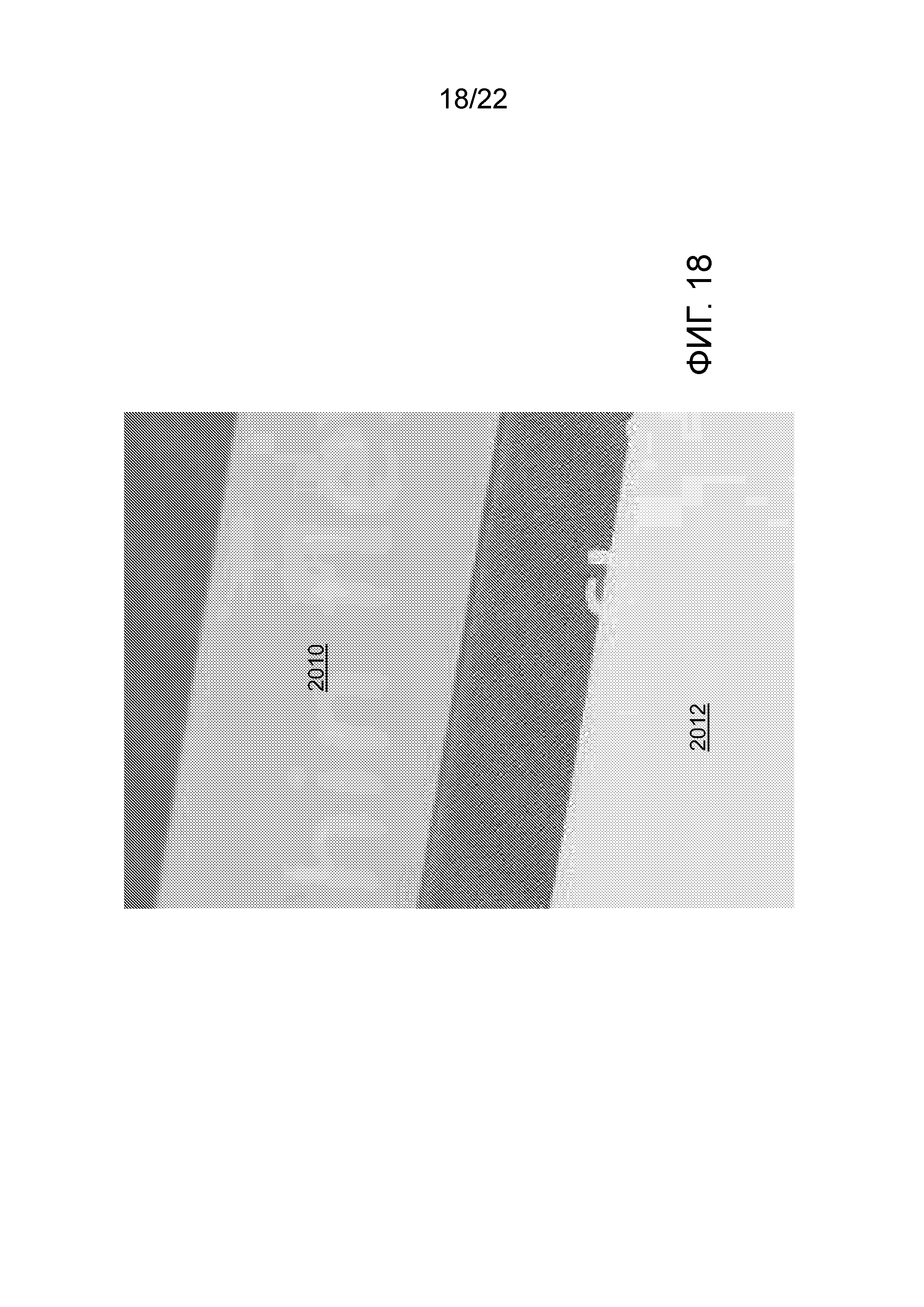

[0030] На Фиг. 18 сравнивают частично и полностью спеченные ленты, изготовленные с использованием предлагаемых способов, раскрываемых здесь, наложением белых букв на темную бумагу.

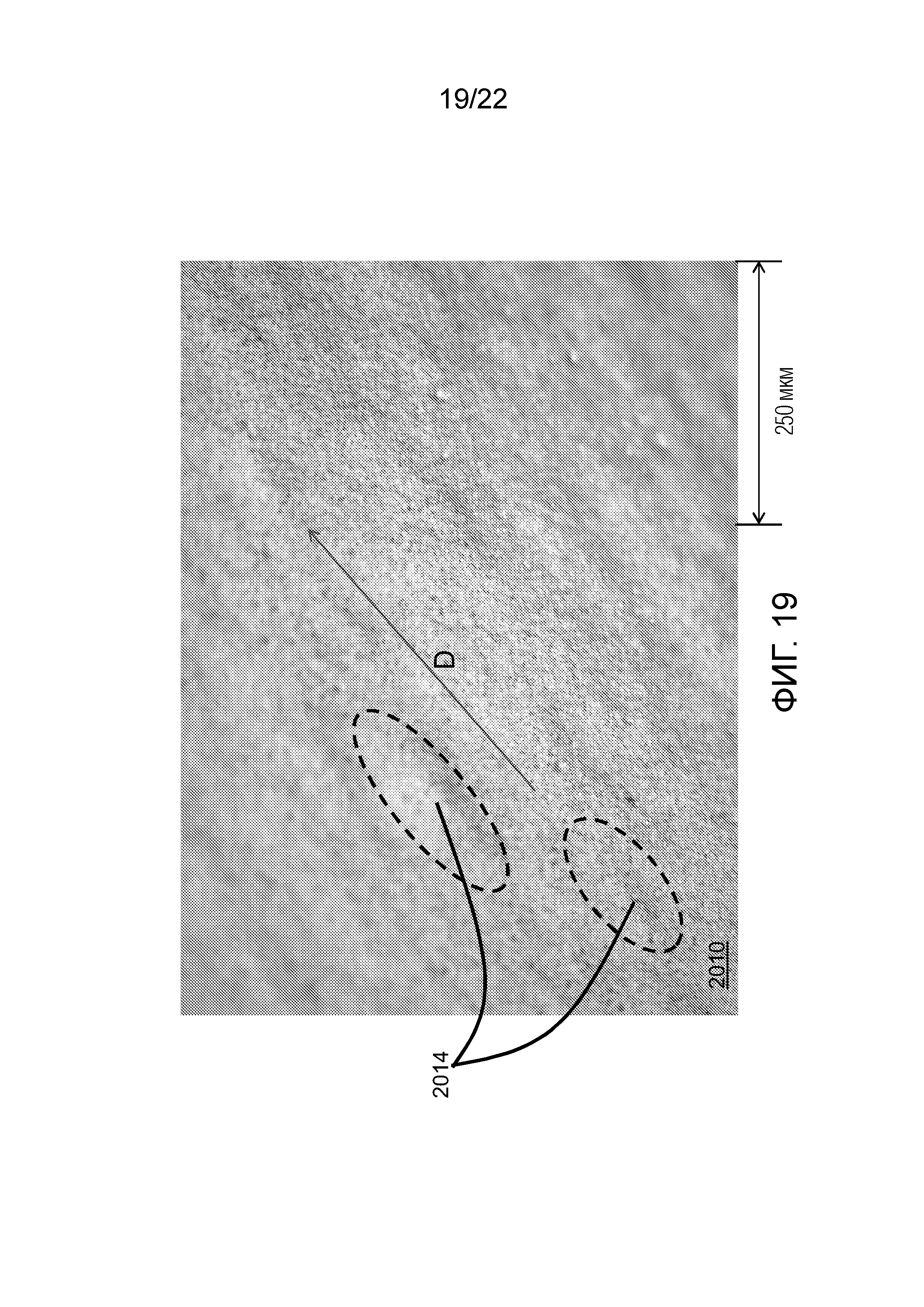

[0031] Фиг. 19 является микроснимком тонкого керамического листа, спеченного с использованием предлагаемых способов, раскрываемых здесь, при увеличении 100 раз.

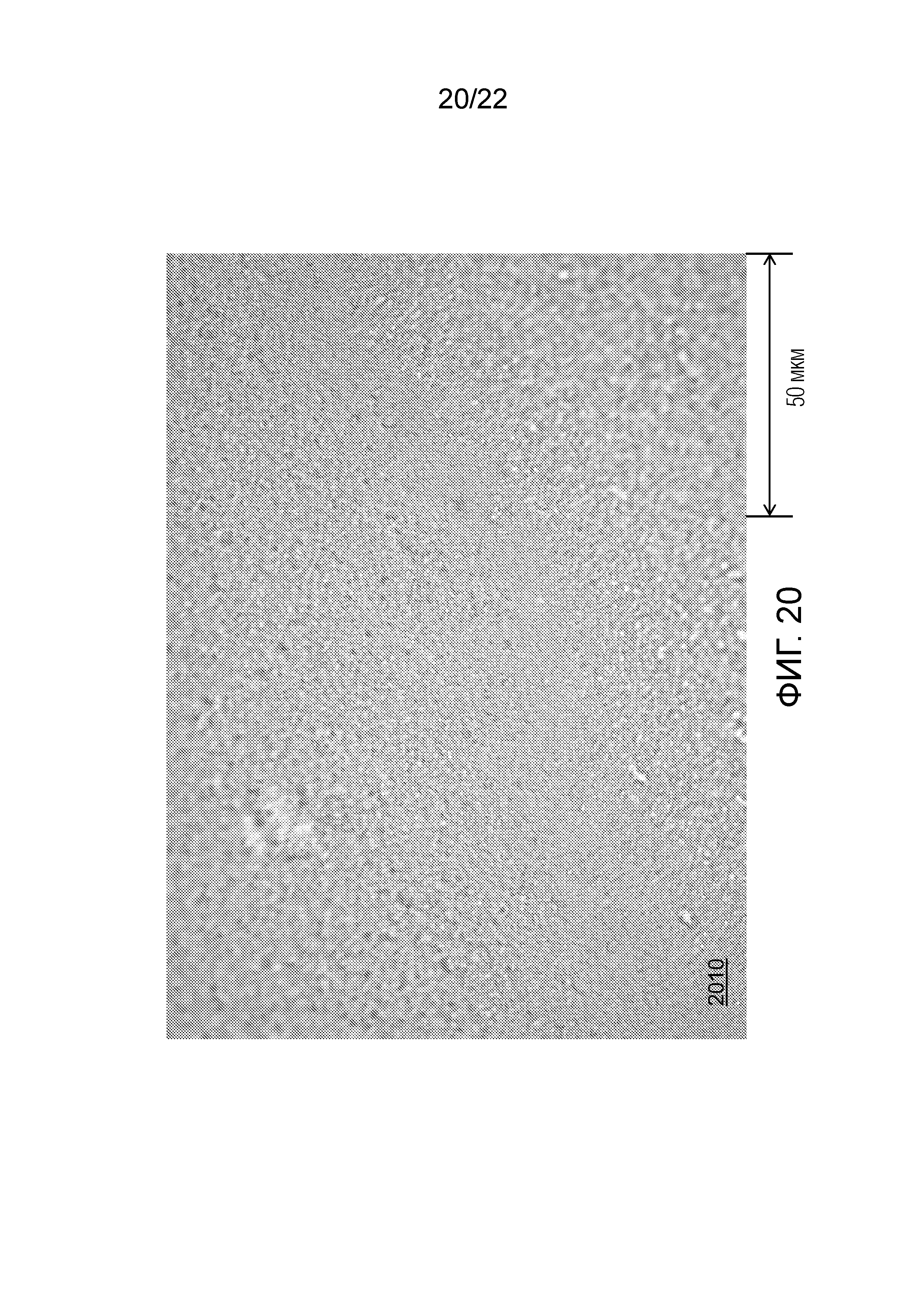

[0032] Фиг. 20 является таким же листом, что и на Фиг 20 при увеличении 500 раз.

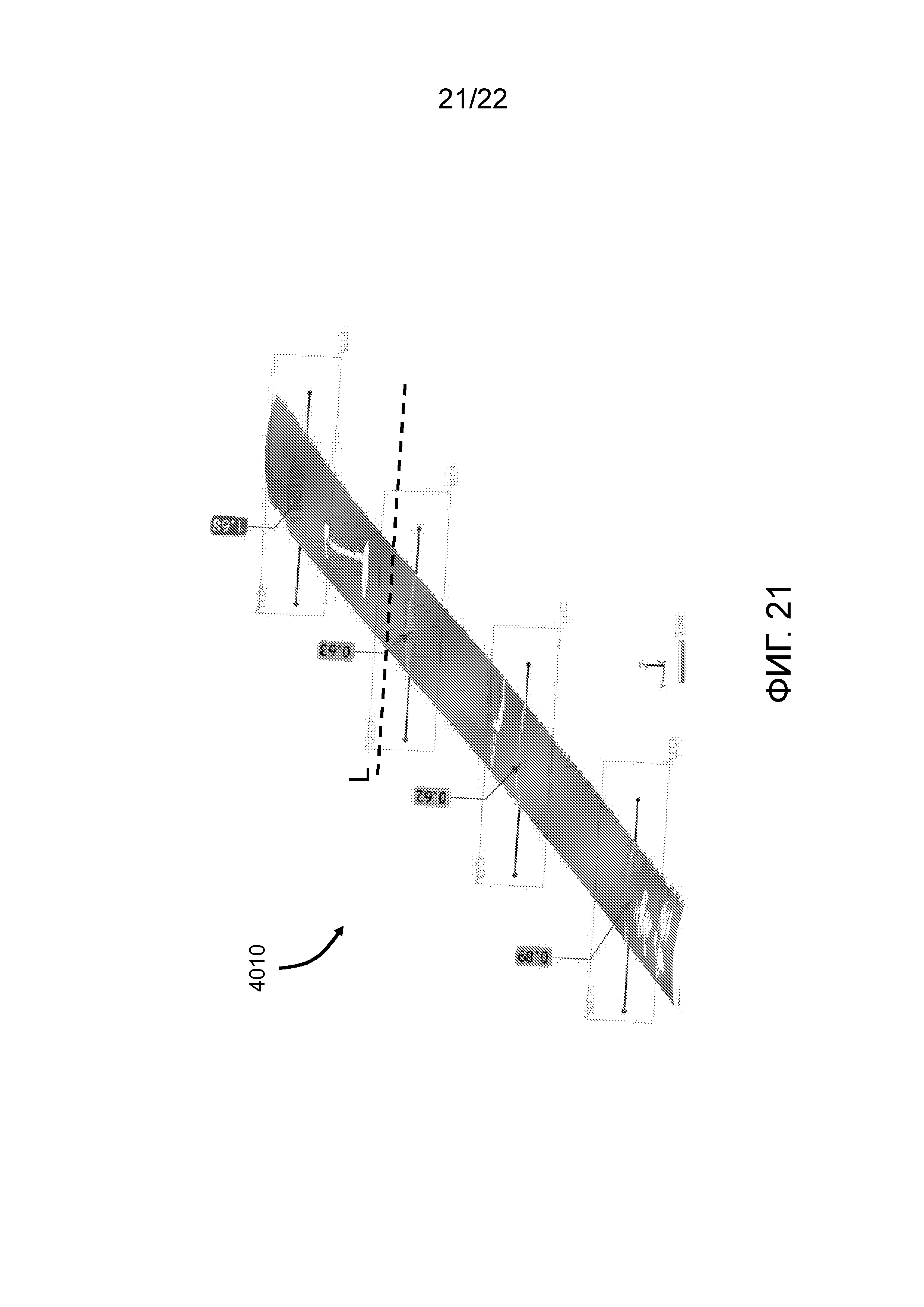

[0033] Фиг. 21-22 являются сканированными копиями поверхности ленты согласно примеру варианта осуществления с вертикальными профилями по ширине (Фиг.21) и длине (Фиг.22).

ПОДРОБНОЕ ОПИСАНИЕ

[0034] Прежде чем перейти к следующему подробному описанию и фигурам, которые иллюстрируют примерные варианты осуществления в деталях, необходимо понимать, что данная предлагаемая технология не ограничивается подробностями или методологией, установленной в подробном описании или иллюстрированной на фигурах. Например, как будет понятно квалифицированному специалисту в области техники, признаки и атрибуты, связанные с вариантами осуществления, показанные на одной из фигур или описанные в тексте, относящемся к одному из вариантов осуществления, могут также быть применены к другим вариантам осуществления, показанным на других фигурах или описанным в другом месте в тексте.

[0035] Обращаясь к Фиг. 3А-3В, производственная линия 310 включает в себя систему 312 печи и обрабатываемое изделие (например, ленту, пленку, тонкий лист, слой, материал), например ленту 314, показанную сбоку, проходящую в систему 312 печи. Лента 314 может быть направлена по кривой или ролику 316 и направлена к системе 312 печи. Согласно примеру варианта осуществления система 312 печи включает в себя канал 318, который включает в себя место В выгорания связующего и/или место С спекания для, по меньшей мере, частичного спекания ленты 314 после того, как лента прошла место В выгорания связующего. В некоторых вариантах осуществления место В выгорания связующего примыкает к месту С спекания, к примеру, непосредственно выше или ниже места С спекания вдоль производственной линии 310, к примеру, в пределах 1 метра, в пределах 50 сантиметров, в пределах 10 сантиметров. Как будет обсуждаться дополнительно близкое расположение места В выгорания связующего и места С спекания уменьшает время/длину, когда лента 314 до спекания является несвязанной связующим.

[0036] Согласно примеру варианта осуществления канал 318 системы 312 печи ориентируют так, что лента 314 может проходить, по существу, вертикально через канал 318, к примеру, не контактируя с поверхностями 320, по меньшей мере, участков системы 312 печи, направленных на выгорание связующего (например, место В выгорания связующего) и/или, по меньшей мере, частичное спекание ленты 314 (например, место С спекания). Например, канал 318 может быть ориентирован так, что лента 314 может распространяться, по существу, вертикально и перемещаться вверх и/или вниз по пути, который ориентирован между 45 и 135 градусами относительно горизонтали, к примеру, между 60 и 120 градусами, к примеру, между под 90 градусами плюс или минус 10 градусов. Считается, что прохождение ленты 314 через место В выгорания связующего и/или место С спекания без контакта ленты 314 с поверхностями 320 места С спекания и/или поверхностями 322 места В выгорания связующего улучшает качество поверхности ленты 314, поскольку она обрабатывается системой 312 печи, уменьшением переноса материала и/или скоринга или формовки ленты 314 другим способом через контакт.

[0037] Согласно примеру варианта осуществления первый участок ленты 314 является участком 314А необработанный ленты, который может размещен в положении А на производственной линии 310. Согласно варианту осуществления участок 314А необработанный ленты включает в себя поликристаллическую керамику и/или минералы (например, оксид алюминия, диоксид циркония, литиевый гранат, шпинель), связанные органическим связующим (например, поливинилбутиралем, дибутилфталатом, полиалкилкарбонатом, акриловыми полимерами, полиэфирами, силиконами и т.д.). В рассматриваемых примерах участок 314А необработанный ленты может включать металлические частицы, связанные органическим связующим. В других рассматриваемых примерах участок 314А необработанный ленты может включать зерна стекла (например, кристаллы двуокиси кремния высокой чистоты, боросиликат, алюмосиликат, натронную известь) или другие неорганические зерна, связанные органическим связующим. В рассматриваемых вариантах осуществления участок 314А необработанный ленты может включать стекло-керамические частицы (например, кордерит, LAS литий-алюмосиликаты, литий-металлические фосфаты со структурой Nasicon, целсиан), связанные органическим связующим. Согласно примеру варианта осуществления участок 314А необработанный ленты имеет пористость примерно от 0,01 примерно до 25 об.% и/или неорганические частицы имеют медианный размер частиц диаметром от 50 до 1000 нанометров и площадь поверхности, измеренную БЭТ-методом (методом Брунауэра, Эммета и Тейлора) от 2 до 30 м2/г. В других рассматриваемых вариантах осуществления упомянутые выше материалы могут быть связаны неорганическими связующими или другими связующими и/или упомянутые выше материалы могут иметь иной размер или могут иметь иную пористость.

[0038] Поскольку участок 314А проходит место В выгорания связующего, систему 312 печи выполняют с возможностью выжигать и/или обугливать, благодаря окислению, летучести (улетучиванию) и/или перекрестной сшивке связующий материал из участка 314А необработанный ленты, например, большую часть связующего, например, по меньшей мере, 90% связующего. Согласно примеру варианта осуществления участок 314А необработанной ленты является самонесущим по месту В выгорания и не нуждается и/или не контактирует с поверхностями 322 места В выгорания.

[0039] За пределами места В выгорания связующего лента 314 больше не является ʺнеобработаннойʺ, и второй участок ленты 314 является участком с удаленным связующим 314В ленты (например, участком ленты в выгоревшим связующим, участком с обуглившимся связующим ленты), который не являться спеченным, но может быть без связующего или с обугленным связующим. Поскольку участок с удаленным связующим 314В ленты не имеет функционирующего и/или не обуглившегося связующего, квалифицированный специалист в области техники может ожидать, что участок с удаленным связующим 314В ленты просто разрушится или развалится под собственным весом или под весом частей ленты 314 ниже участка с удаленным связующим 314В ленты, например, из-за потери связующего. Однако заявители обнаружили, что участок с удаленным связующим 314В ленты может оставаться неповрежденным, несмотря на то, что связующее выгорает и/или обугливается, если лента 314 надлежащим образом обрабатывается, например, если натяжением ленты 314 управляют и/или если лента 314 не изогнута и/или переориентирована до, по меньшей мере, частичного спекания неорганического материала (например, керамических зерен) ленты 314.

[0040] Ссылаясь все еще на Фиг. 3А, участок с удаленным связующим 314В части ленты 314 затем пропускают на место С спекания и/или рядом с местом С спекания, а систему 312 печи выполняют с возможностью, по меньшей мере, частично спекать поликристаллическую керамику или другой неорганический материал на участке с удалением связующего 314В ленты. Например, зерна поликристаллической керамики можно спекать таким образом, что зерна соединяются или сплавляются одно с другим, но лента 314 все еще включает большое количество пористости (например, по меньшей мере, 10% по объему, по меньшей мере, 30% по объему), где ʺпористостьʺ относится к участкам объема ленты, не занятым неорганическим материалом, таким как поликристаллическая керамика.

[0041] После, по меньшей мере, частичного спекания, соответствующий участок ленты 314 представляет собой, по меньшей мере, частично спеченный ленточный участок 314С. Частичное, но не полное спекание, по меньшей мере, частично спеченного участка 314С ленты может повысить прочность ленты 314, в такой степени, что можно приложить натяжение к ленте 314 для облегчения последующего придания формы ленте 314. Согласно примеру варианта осуществления дополнительное спекание ленты 314 при натяжении имеет место для получения особенно плоского спеченного изделия или спеченного изделия другой формы (см., в основном, Фиг.5).

[0042] Согласно примеру варианта осуществления производственная линия 310 дополнительно включает регулятор 324 натяжения, который воздействует на натяжение ленты 314, например, путем прямого взаимодействия с, по меньшей мере, частично спеченным ленточным участком 314С. Регулятор 324 натяжения может управлять и разделять натяжение ленты 314 выше и ниже регулятора 324натяжения, так что натяжение может быть разным на участках ленты 314 с каждой стороны регулятора 324натяжения. В некоторых вариантах осуществления регулятор натяжения включает воздушный подшипник, где воздух может быть направлен по направлению, в котором лента 314 движется через производственную линию 310 или против направления, например для регулировки натяжения ленты 314. В других вариантах осуществления регулятор натяжения включает прижимные ролики, которые тянут или толкают ленту 314, чтобы оказывать воздействие на натяжение ленты 314. В других вариантах осуществления регулятор 324 натяжения может быть роликом (см. например Фиг.12), где трение на поверхности ролика, а также вращение ролика влияет на натяжение ленты 314. Как обсуждалось натяжение ленты 314 можно использовать для придания формы ленте 314, поскольку лента 314 является спеченной, например на участке С спекания или где-нибудь в другом месте вдоль производственной линии 310. Дополнительно натяжение (положительное или отрицательное его количество), приложенное к ленте 314 посредством регулятора 324 натяжения может помочь удерживать участок с удаленным связующим 314В ленты, воздействуя на натяжение на этом участке.

[0043] Обращаясь теперь к Фиг.3В, температура ленты 314 может изменяться по длине ленты 314 в зависимости от положения конкретного участка ленты 314 вдоль производственной линии 310. Участок 314А необработанный ленты перед тем, как поступить к месту B выгорания связующего, может подвергаться действию первой температуры, например, комнатной температуры (например, около 25°С). Ближе к месту B выгорания связующего, температура испытываемая участком ленты с удаленным связующим 314B ленты 314, может быть больше, чем испытываемая участком 314A необработанный ленты, например, по меньшей мере, 200°С, по меньшей мере 400°С. Вблизи и на месте С спекания температура, испытываемая лентой 314 может быть все еще больше, чем та, которую испытывает лента 314 вблизи места B выгорания связующего, например, по меньшей мере, 800°С, по меньшей мере, 1000°С около места С спекания. Участки ленты 314, расположенные вблизи положения вдоль производственной линии 310 после места С спекания, затем могут испытывать воздействие более низкой температуры, чем участки ленты 314 на месте С спекания и/или, чем участки ленты 314 на месте B выгорания связующего, например, воздействие комнатной температуры.

[0044] Обращаясь к Фиг. 4, система 410 печи включает в себя направляющий элемент 412, который определяет канал 414, который проходит, по меньшей мере, частично через систему 410 печи, например, полностью через глубину L1 системы 410 печи. В некоторых вариантах осуществления направляющий элемент 412 может быть трубкой или валом (полым), который может быть сделан из огнеупорных материалов. Согласно варианту осуществления канал 414, ориентирован, в основном, вертикально, таким образом, что сила тяжести может вытягивать (растягивать) или по-другому воздействовать по длине растянутого обрабатываемого изделия (например, гибкой необработанный ленты, пленки, слоя, см. в общем, ленту 314 на Фиг. 3А), проходящего через канал 414. Для некоторых использований системы 410 печи обрабатываемое изделие может быть более узким, чем канал 414 и может быть размещено внутри канала 414 таким образом, что оно не касается поверхностей направляющего элемента 412. Систему 410 печи можно использовать для производственной линии, например, производственной линии 310.

[0045] Согласно примеру варианта осуществления канал 414 системы 410 печи имеет глубину (вертикальный размер) L1, который распространяется через систему 410 печи, ширину (распространяющуюся внутрь и наружу на Рис.4) ортогональную глубине L1 и зазор L2, который ортогонален и глубине L1 и ширине. Согласно варианту осуществления глубина L1 канала 414 больше, чем ширина, а ширина больше, чем зазор L2. Согласно варианту осуществления зазор L2 составляет, по меньшей мере, 1 миллиметр, например, по меньшей мере, 2 миллиметра, по меньшей мере, 5 миллиметров и/или не более чем 500 сантиметров. Для некоторых вариантов осуществления размеры ширина и зазора равны друг другу, так, что канал 414 является цилиндрическим.

[0046] Ссылаясь на Фиг.4 система 410 печи включает в себя место B, выгорания связующего и место С, спекания. Место B, выгорания связующего выполняют с возможностью выгорания материала связующего из обрабатываемого изделия, а место С, спекания выполняют с возможностью, по меньшей мере, частичного спекания обрабатываемого изделия. Согласно примеру варианта осуществления система 410 печи включает в себя тепловой источник 416, например резистивный электронагревательный элемент, газовую или масляную горелки или другие источники нагрева. В некоторых вариантах осуществления тепловой источник 416 окружает, по меньшей мере, часть участка С, спекания и/или отделяется от зоны B, выгорания связующего, например, барьерами или стенками 418, которые могут быть сделаны из огнеупорного материала. Согласно примеру варианта осуществления тепловой источник 416 системы 410 печи размещают выше или ниже места B, выгорания связующего. Таким образом тепло может синергически проходить от места С, спекания к месту B, выгорания связующего. Для других вариантов осуществления место B, выгорания связующего может иметь тепловой источник, который изолирован от места С, спекания.

[0047] Обрабатываемое изделие перед тем, как оно поступает к месту B, выгорания связующего может подвергаться воздействию первой температуры, например, комнатной температуры (например, 25°С). Вблизи места B, выгорания связующего, температура испытываемая обрабатываемым изделием может быть больше, чем комнатная температура, например, по меньшей мере, 200°С, по меньшей мере 400°С. Поскольку обрабатываемое изделие подходит близко и проходит место С, спекания температура, оказывающая воздействие на обрабатываемое изделие, может все еще оставаться выше температуры, оказывающей воздействие на обрабатываемое изделие вблизи места B, выгорания например, по меньшей мере, 800°С, по меньшей мере 1000°С. Участки обрабатываемого изделия за пределами места С, спекания, со стороны места С, спекания, противоположного месту B, выгорания связующего, после этого могут испытывать воздействие более низкой температуры, например, воздействие комнатной температуры.

[0048] Ссылаясь теперь на Фиг.5, полученный методом полива образец необработанной керамики, с содержанием 3мольн. процента оксида иттрия, стабилизированного диоксидом циркония (3YSZ) может быть изготовлен, как описано в патенте США номер 8894920. В примере из полученного методом полива образца вырезали полоски материала необработанный ленты 512 шириной 2,5см на 5 м длиной. Ленту необработанного материала наматывали на цилиндрический ролик 514 и подавали затем при управляемой скорости 2 дюйма в минуту в печную систему 516, показанную на Фиг.5 (см. также печную систему 410, показанную на Фиг.4). Место спекания C''печной системы 516 поддерживали при температуре 1200°С. Место B''выгорания связующего изолировали и выполняли из алюмооксидного фибролита для предоставления области выгорания связующего. Место B'' выгорания связующего нагревали горячими газами, выходящими от места C'' спекания печной системы 516.

[0049] Для показанной схемы 510 размещения, Заявители обнаружили, что место B,, выгорания связующего длиной 10 дюймов (длина, показанная в вертикальном направлении) дает возможность успешно подавать ленту со скоростью вплоть до примерно 3 дюймов в минуту. Показанное место С,, спекания печной системы 516 составляет двенадцать дюймов, получая общее время на участке С,, спекания примерно от четырех до шести минут. На выходе из печной системы 516 3YSZ лента 512, является частично спеченной, имеющей относительную плотность примерно 0,65. 3YSZ лента 512, обладает достаточной прочностью для обработки, является гибкой и толщина составляет примерно 40 микрон. Как показано на Фиг.5 несколько метров спеченной ленты 512, были переориентированы на поддерживающую пластиковую несущую пленку 518.

[0050] Заявители обнаружили, что для связующего из поливинилбутираля (ПВБ) место B,, выгорания связующего должно находиться при температуре в диапазоне от примерно 200°С до 600°С. Заявители обнаружили, что достаточная длина этого участка B,, выгорания связующего может также обеспечить высокую скорость ленты через печную систему 516, поскольку если место B,, выгорания связующего слишком короткое, связующее может быть удалено при слишком высокой скорости, что может явиться причиной неуправляемого удаления связующего и повреждения ленты 512. Кроме того Заявители обнаружили, что длина места B,, выгорания связующего связана со скоростью, при которой можно успешно спекать ленту 512. Согласно примеру варианта осуществления длина зоны B,, выгорания связующего составляет, по меньшей мере, 2 дюйма и/или не больше 50 дюймов, к примеру, по меньшей мере, 4 дюйма и/или не больше 20 дюймов. В других рассматриваемых вариантах осуществления длина места B,, выгорания связующего может иметь длину вне указанных диапазонов.

[0051] Обращаясь еще к Фиг.5 в другом примере ленту 512, на этот раз необработанную алюмооксидную керамику, получали и отжигали с использованием схемы расположения 510. Способ литья ленты 512 включал этапы дозирования, измельчения, дегазирования (удаления воздуха), фильтрации и производства ленты. Для дозирования порошок оксида алюминия смешивали с ингредиентами пленочного литья на водной основе, включающими связующее, диспергатор, пластификатор и пеногаситель. Используемые ингредиенты были получены от Polymer Innovations, включая акриловое связующее, являющееся водорастворимым.

[0052] Для измельчения дозированный материал измельчали и смешивали в мельнице, например, в шаровой мельнице, смешиванием с высоким сдвигом, измельчением трением, вибрационным размолом, вальковым размолом и аналогичными способами. На этапе измельчения частицы растираются (в порошок) и создают однородную, хорошо диспергированную суспензию. Заявители обнаружили, что для некоторых вариантов осуществления измельчение трением (которое называют также шаровой мельницей с перемешиванием) от Union Process может улучшить растирание (измельчение) с помощью разрушения агломератов или наноагломератов порошка окиси алюминия. Заявители считают, что измельчение трением имеет преимущества по сравнению с другими способами измельчения и оборудованием, благодаря высокой энергии ввода материала во время процесса измельчения, которая дает возможность измельчать дозу до более мелких размеров частиц за более короткий период времени по сравнению с другими технологиями, например, 1-3 часа по сравнению с 50-100 часами при измельчении шаровой мельницей.

[0053] Одна используемая мельница для измельчения трением от Union Process имела общий объем 750 миллилитров (мл) и рабочий объем/вместимость 250мл. Резервуар загружали 130 мл суспензии и 740 граммами вещества оксида алюминия размером 2 мм чистотой 99,9% (т.е. размольной средой). Резервуар охлаждали до 15°С в течение процесса измельчения, чтобы избежать перегрева и снизить испарение растворителя (растворителей). Суспензию сначала измельчали в течение 5 минут со скоростью вращения 500 оборотов в минуту (об/мин), чтобы разрушить крупные агломераты, после этого скорость увеличивали до 1300 об/мин и измельчали в течение 1 часа. В конце измельчения резервуар замедляли до 170 об/мин и добавляли пеногаситель для удаления захваченного воздуха. Суспензию затем проливали через сито 80-120 меш для удаления измельчающей среды из суспензии перед дегазацией.

[0054] Заявители обнаружили, что для дегазации, например, после измельчения, измельченная среда может быть отфильтрована из суспензии, а суспензия может быть деаэрирована или дегазирована, используя вакуум для удаления захваченного воздуха из измельченного продукта, который в противном случае может включать пузырьки в смеси. Дегазирование можно завершить с помощью осушительной камеры и после этого с помощью планетарного вакуумного смесителя Mazerustar. Суспензию загружали в осушительную камеру и дегазировали до 10 минут. После первоначального дегазирования смесь может быть загружена в планетарный смеситель и работать под вакуумом в течение 5 минут. Заявители обнаружили, что альтернативной процедурой, исключающей смеситель Mazerustar, является использование высокого вакуума в осушительной камере.

[0055] Для фильтрации смесь фильтровали для удаления любых крупных загрязнений из смеси. Такие загрязнения могут давать отрицательные оптические свойства, к примеру, в спеченном материале. Фильтрование можно завершить с помощью 50 микронного, 25 микронного, 10 микронного или 1 микронного фильтров. Такие фильтры можно сделать, например, из нейлона, волокна или других соответствующих материалов.

[0056] Для этапа производства ленты, образцы были нанесены методом полива на покрытую силиконом пленку Mylar®, толщиной приблизительно 50-150 микрон. Заявители обнаружили, что покрытие силиконом обеспечивает легкое отделение материала пленки после сушки. Другими соответствующими пленками для ленты 512 могут быть, например, Teflon®, стекло, металлический приводной ремень и аналогичные альтернативные материалы. Для улучшения производства ленты суспензию пропускали под ракелем, который имел зазор примерно 4-20 мил (примерно 100-150 мкм), чтобы сформировать тонкий лист (тонкую пластину) керамической ленты. Обычно использовали ракель высотой 8 мил (примерно 200 микрон). Ракель для полива перемещался вдоль Mylar® со скоростью 10 мм/сек. Скорость может изменяться при необходимости для увеличения скорости процесса и для модифицирования толщины ленты 512. После сушки толщина ленты была 100-150 микрон. Лента 512 в этом состоянии называется ʺнеобработанной лентойʺ.

[0057] Обращаясь, все еще к Фиг.5 ленту 512 длиной 1,2м, толщиной 120 микрон и шириной 1,2 см вырезали из необработанного литьевого изделия, описанного выше, и освобождали. Ленту 512 наматывали на цилиндрический ролик 514. После этого ленту 512 подавали с управляемой скоростью 1 дюйм в минуту в печную систему 516, показанную на Фиг. 5. Лента 512 имела достаточную прочность для удержания под действием собственного веса во время выгорания связующего. В месте спекания C,, печной системы 516 поддерживали температуру 1100°С. На выходе из печной системы 516 алюминооксидная пленка 512, была частично спеченной, имеющей относительную плотность приблизительно 0,7. Толщина обожженной пленки 512, составляла приблизительно 100 микрон.

[0058] Обращаясь к Фиг. 6А-6B изготовленные материалы, согласно раскрываемым в данном документе предлагаемым способам и с помощью раскрываемого в данном документе оборудования могут отличаться от материалов, изготавливаемых обычными способами. Согласно варианту осуществления спеченное изделие (например, лист, фольга) включает первую поверхность 612 (например, верхнюю, боковую) и вторую поверхность 614 (например, нижнюю), которая может быть противоположна первой поверхности 612. Спеченное изделие дополнительно включает тело 616 материала, простирающееся между первой и второй поверхностями 612, 614.

[0059] Толщина T изделия 610 может определяться как расстояние между первой и второй поверхностями. Ширина изделия 610 (см. общую ширину W спеченного листа 810 для Фиг.8) может определяться как первый размер одной из первой или второй поверхностей 612, 614, который ортогонален толщине T. Длина изделия 610 (см., в общем, ширину L спеченного листа 810 Фиг.8) может определяться как второй размер одной из первой или второй поверхностей 612, 614, который ортогонален как толщине T, так и ширине. Согласно примеру варианта осуществления спеченное изделие 610 является растянутой тонкой лентой спеченного материала. Благодаря, по меньшей мере, частично, геометрии некоторые такие варианты осуществления являются гибкими, позволяя изгибать изделие 610 вокруг оправки или катушки (например, диаметром 1 метр или меньше, 0,7 м или меньше), что может быть выгодно для производства, хранения и т.д. В других вариантах осуществления спеченное изделие 610 может иметь другую форму, например, круглую, кольцевую, втулочную или трубочную форму, не имеющую постоянной толщины и т.д.

[0060] Согласно примеру варианта осуществления длина изделия 610 больше чем в два раза ширины изделия 610, как например, по меньшей мере, в 5 раз, по меньшей мере, в 10 раз, по меньшей мере, в 100 раз. В некоторых вариантах осуществления ширина изделия 610 больше чем в два раза превышает толщину T тела, например, по меньшей мере, больше чем в 5 раз, по меньшей мере, больше чем в 10 раз, по меньшей мере, больше чем в 100 раз. В некоторых вариантах осуществления ширина изделия 610 составляет, по меньшей мере, 5 миллиметров, например, по меньшей мере, 10 мм, например, по меньшей мере, 50 мм. В некоторых вариантах осуществления толщина T изделия 610 составляет не более чем 2 сантиметра, например, не более чем 5 миллиметров, например, не более чем 2 миллиметра, например, не более чем 1 миллиметр, например, не более чем 500 микрон, например, не более чем 200 микрон. Согласно примеру варианта осуществления, поскольку зеленую ленту пропускают в печь и позволяют спекаться, спекание происходит практически равномерно, и длина, ширина и толщина может снижаться примерно до 30%. В результате размеры необработанной ленты, описываемой в данном документе, могут быть на 30% больше, чем те, которые описывали для спеченных изделий выше. Тонкие ленты обеспечивают быструю работу производственной линии, поскольку тепло от печи может быстро проникать и спекать такие ленты. Дополнительно тонкие ленты могут быть гибкими, облегчая изгибы и изменения направления вдоль по производственной линии (см, в общем, Рис.11, например).

[0061] Согласно примеру варианта осуществления спеченное изделие 610, по существу, является неполированным, таким образом, каждая или обе из первой и второй поверхностей 612, 614 имеют зернистый профиль, такой как показано на изображении в цифровом виде на Рис.6А, если осматривать под микроскопом, и показано концептуально на виде сбоку на Рис.6В. Зернистый профиль включает зерна 618, выступающие наружу из тела, с высотой H (например, средней высотой), по меньшей мере, 25 нанометров и/или не больше, чем 100 микрон относительно углубленных частей поверхности на границах 620 между зернами 618, такой как высота H, по меньшей мере, 50 нанометров и/или не более чем 80 микрон. В других вариантах осуществления высота H может иметь другой размер.

[0062] Зернистый профиль является индикатором процесса производства спеченного изделия 610, в том смысле, что изделие 610 спекали как тонкую пленку, в противоположность нарезанному из слитка (заготовки) и что соответствующая поверхность 612, 614, по существу, не была полированной. Дополнительно, сравнивая с полированными поверхностями, зернистый профиль может предоставить выгоду для некоторых использований для спеченного изделия 610, например, рассеяние света для блока подсветки дисплея, увеличение площади поверхности для лучшей адгезии покрытия или для роста культуры. В рассматриваемых вариантах осуществления неполированные поверхности 612, 614 имеют шероховатость от примерно 10 примерно до 1000 нанометров на расстоянии 10 миллиметров в одном измерении по длине изделия, как например, от примерно 15 примерно до 800 нанометров. В рассматриваемых вариантах осуществления каждая или обе поверхности 612, 614 имеют шероховатость от примерно 1 нм до примерно 10 мкм на расстоянии 1 см вдоль одной оси.

[0063] Наоборот, спеченное изделие 710 из такого же материала, что и спеченное изделие 610 включает в себя полированные поверхности 712, 714, где границы зерна, как правило, удаляются полированием. В рассматриваемых вариантах осуществления спеченное изделие 610, изготовленное согласно способам, раскрываемым в данном документе, может быть полированным, как показано на Фиг. 7А-7B, в зависимости от конкретного предполагаемого использования изделия. Например, использование изделия 610 в качестве подложки может не требовать чрезмерно гладкой поверхности и неполированная поверхность на Фиг. 6А-6B может быть достаточной, в то время как использование изделия в качестве зеркала может требовать полировки, как показано на Фиг. 7А-7B. Однако раскрываемое здесь полирование может быть затруднено для особенно тонких изделий или таких изделий, которые являются тонкими с большой площадью поверхности.

[0064] Заявители считают, что листы спеченной керамики или других материалов, нарезанные из заготовок (слитков), могут не иметь четко идентифицируемых границ зерна, присутствующих на их поверхностях в противоположность изделию на Рис. 6А-6B. Заявители кроме того считают, что обычно нарезанные заготовки изделия можно полировать для коррекции шероховатости поверхности от резания. Но Заявители считают, что полирование поверхности может быть особенно трудным или громоздким для очень тонких изделий из спеченной керамики или других материалов, с увеличивающейся степенью трудности, поскольку изделия становятся более тонкими, а площадь поверхности таких изделий становится больше. Однако спеченные изделия, изготовленные согласно раскрываемой здесь технологии, могут меньше сдерживаться такими ограничениями, поскольку изделия, изготовленные согласно данной технологии, можно изготавливать непрерывно в виде длинных отрезков ленты. Дополнительно размеры печных систем, описанные здесь, могут быть масштабированы для размещения и спекания более широких изделий, например, имеющих ширину, по меньшей мере, 2 сантиметра, по меньшей мере, 5 сантиметров, по меньшей мере, 10 сантиметров, по меньшей мере, 50 сантиметров.

[0065] Согласно варианту осуществления спеченное изделие 610 имеет зернистый профиль и имеет соответствующее качество на его поверхностях 612, 614, которое может сильно отличаться от изделий, изготовленных с использованием установочных плит, обсуждаемых в уровне технике, где одна сторона обычно отмечена контактом (например, прилипанием и/или истираниями) от установочной плиты, в то время как другая сторона может не подвергаться воздействию установочной плиты. В некоторых вариантах осуществления, к примеру, где спеченное изделие 610 находится в виде пластины или ленты (см. например, лист 810, показанный на Фиг.8) постоянство поверхности является таким, что средняя площадь поверхностных дефектов на квадратный сантиметр для первой поверхности находится в пределах плюс или минус пятьдесят процентов от средней площади дефектов поверхности на квадратный сантиметр для второй поверхности, где ʺ дефектами поверхности ʺ являются истирания и/или прилипание, имеющие размер вдоль соответствующей поверхности, по меньшей мере, 15, 10 и/или 5 микрон, как показано, например, на Фиг.1-2, например, в пределах плюс или минус тридцать процентов от средней площади дефектов поверхности на квадратный сантиметр для второй поверхности, например, в пределах плюс или минус двадцать процентов от средней площади дефектов поверхности на квадратный сантиметр для второй поверхности.

[0066] Согласно примеру варианта осуществления спеченное изделие 610 имеет высокое качество поверхности, которое, как и в предыдущем примере может очень отличаться от изделий, изготовленных с использованием установочной плиты, как обсуждалось в уровне техники, где прилипание и/или истирание от установочной плиты могут снизить качество поверхности. В некоторых вариантах осуществления, например, где спеченное изделие 610 находится в виде пластины или ленты (см. например, лист 810, показанный на Фиг.8) качество поверхности является таким, что в среднем на квадратный сантиметр первой и второй поверхности в среднем приходится меньше 15, 10 и/или 5 дефектов поверхности на квадратный сантиметр, например, в среднем, меньше, чем 3 таких дефекта поверхности на квадратный сантиметр, например, в среднем меньше, чем один такой дефект на квадратный сантиметр. Соответственно спеченные изделия, изготовленные по предлагаемым технологиям, раскрываемым в данном документе, могут иметь относительно высокое и постоянное качество поверхности. Заявители считают, что высокое и постоянное качество спеченного изделия 610 способствует повышению прочности изделия 610 за счет снижения площадок для концентрации напряжений и/или образования трещин.

[0067] В соответствии с примером варианта осуществления изделие 610 и соответствующий материал зерен необработанной ленты включает поликристаллическую керамику. В соответствии с примером варианта осуществления изделие 610 включает (например, является, состоит, по существу, из, содержит, по меньшей мере, 50 масс. %) диоксид циркония, оксид алюминия, шпинель (например, MgAl2O4, ZnAl2O4, FeAl2O4, MnAl2O4, CuFe2O4, MgFe2O4, FeCr2O4), гранат, кордерит, муллит, перовскит, пирохлор, карбид кремния, нитрид кремния, карбид бора, диборид титана, нитрид кремния-оксида алюминия, и/или оксинитрид алюминия. В некоторых вариантах осуществления изделие 610 является металлом. В других вариантах осуществления изделие 610 является стеклом, спеченным из кристаллов порошка. В некоторых вариантах осуществления изделие 610 является стеклом IX и/или стеклокерамикой. Раскрытые здесь материалы могут быть синтетическими.

[0068] Обращаясь теперь к Фиг.8 в некоторых вариантах осуществления спеченное изделие 610 находится в форме листа 810 (например, спеченной ленты) из материала, раскрытого здесь. Лист 810 включает поверхность 814 (например, верхнюю или нижнюю) с другой поверхностью, противоположной ей и тело), простирающееся между двумя поверхностями 814 (см. например, стороны 612, 614 и тело 616 изделия 610 на Фиг. 6А-6B). Согласно примеру варианта осуществления ширина W листа 810 определяетя как первый размер одной из поверхностей 814, ортогональных толщине T,. Согласно примеру варианта осуществления лист 810 имеет, по меньшей мере, две, по существу, перпендикулярные боковые кромки 812. Длина L листа 810 определяется как второй размер одной из верхней или нижней поверхностей 814, ортогональный как толщине T,, так и ширине W. Длина L может быть больше или равна ширине W. Ширина W может быть больше или равна толщине T,.

[0069] Согласно примеру варианта осуществления толщина T, составляет не больше чем 500 микрон, к примеру, не больше чем 250 микрон, к примеру, не больше чем 100 микрон и/или, по меньшей мере, 20 нанометров. Согласно примеру варианта осуществления лист 810 имеет площадь поверхности, по меньшей мере, 10 квадратных сантиметров, к примеру, по меньшей мере, 30 квадратных сантиметров, к примеру, по меньшей мере, 100 квадратных сантиметров, и даже превышающую 1000, 5000 или даже 10000 квадратных сантиметров для некоторых вариантов осуществления или определяется другим образом в соответствии с другими геометриями, раскрытыми в данном документе, к примеру относительно вариантов осуществления изделия 610. В некоторых вариантах осуществления лист 810 имеет ширину W, которая составляет меньше чем 1/4, 1/5, 1/6, 1/7, 1/8, 1/9, 1/10 и/или 1/20 его длины L. Такие геометрии могут быть особенно пригодны для конкретных использований, например, для использования листа 810 в качестве подложки для прямолинейной батареи и/или для использования листа 810 в качестве поверхности для выращивания углеродных нанотрубок, где лист 810 заполняет поверхности печи, но не заполняет значительный объем печи.

[0070] Согласно примеру варианта осуществления лист 810 включает (например, образован из, состоит из, состоит по существу из, состоит по объему более чем на 50% из) материала, выбранного из группы, состоящей из поликристаллической керамики и синтетического минерала. В других вариантах осуществления лист 810 включает стекло, металл или другие материалы, раскрытые в данном документе. Дополнительно согласно примеру варианта осуществления материал листа 810 является спеченной формой, так что зерна материала сплавлены одно с другим (см. например, Фиг. 6А). Лист 810 может иметь зернистый профиль (см. например, Фиг.6А-6B) или может быть полированным (см. например, Фиг.7А-7B).

[0071] Например, в некоторых вариантах осуществления лист 810 изготавливают из порошка оксида алюминия, имеющего средний медианный диаметр частиц от 50 до 1000 нанометров и площадь поверхности по БЭТ от 2 до 30 м2/г из ленты, полученной методом полива из порошка оксида алюминия 99,5-99,995 масс. процентов и из примерно 100-примерно 1000 частей на миллион спекающей добавки, например, оксида магния. В некоторых вариантах осуществления лист 810 является светопропускающим. Лист 810 может иметь общее пропускание, по меньшей мере, 30% на длинах волн от примерно 300нм до примерно 800нм, если лист имеет толщину 500 мкм или меньше. В некоторых вариантах осуществления общее пропускание через лист 810 может составлять, по меньшей мере, от примерно 50% до примерно 85% на длинах волн от примерно 300нм до примерно 800нм, если лист имеет толщину 500 мкм или меньше. В некоторых вариантах осуществления диффузное пропускание через лист 810 составляет примерно от 10% до примерно 60% на длинах волн от примерно 300нм до примерно 300нм, если лист имеет толщину 500 мкм или меньше. В рассматриваемых вариантах осуществления лист 810 может иметь раскрытое выше процентное пропускание с длиной волны, в раскрытых вышедиапазонах, но с другими толщинами, например, с другими толщинами, раскрываемыми здесь. Материалы, раскрываемые здесь, отличающиеся от оксида алюминия, также могут в результате дать такое светопропускающее спеченное изделие.

[0072] Ссылаясь на Фиг.9 производственная линия 910 включает в себя источник 912 необработанный ленты 922, печную систему 914, регуляторы 916,918 натяжения и ресивер 920 спеченной ленты 924. Согласно примеру варианта осуществления источник 912 необработанный ленты 922 может быть в виде рулона необработанный ленты 922, поскольку может быть изготовлен отдельно. От источника 912 необработанную ленту 922 направляют к первому участку 926 печной системы 914, например, с помощью направляющего канала 928. Как показано на Фиг.9, в некоторых вариантах осуществления необработанную ленту 922 направляют вдоль вертикальной оси через печную систему 914, таким образом, что необработанная лента не контактирует с установочной плитой и/или поверхностями печной системы 914.

[0073] Первый участок 926 печной системы 914 может включать место выгорания связующего (см. в общем случае, место В производственной линии на Фиг.3) и место частичного спекания ленты 912 (см. в общем случае, место С производственной линии на Рис.3). Соответственно, лента 932, которая покидает первый участок 926 печной системы 914, может быть не полностью спеченной. На натяжение ленты 922 через первый участок 926 печной системы 914 можно воздействовать регулятором 916 натяжения, который может дифференцировать натяжение ленты 922, 932, 924 на каждой стороне регулятора 916 натяжения по производственной линии 910. Как показано на Фиг.9, ниже регулятора 916 натяжения печная система 914 включает в себя второй участок 930.

[0074] Согласно примеру варианта осуществления натяжение ленты 932, 924 между регуляторами натяжения 916, 918 может быть больше чем натяжение ленты 922, 932, 924 не между регуляторами натяжения 916, 918. В некоторых вариантах осуществления увеличенное натяжение между регуляторами натяжения 916, 918 может быть использовано, чтобы удерживать ленту 932 плоской, поскольку ленту 932 спекают на втором участке 930 печной системы 914. Например, не полностью спеченная лента 932 может быть достаточно гибкой для изгиба и/или выравнивания с помощью натяжения ленты 932 между регуляторами 932, 918 натяжения, кроме того не полностью спеченная лента 932, благодаря связям при частичном спекании, может быть достаточно прочной, чтобы выдерживать натяжение без повреждения. Иными словами, на втором участке 930 печной системы 914 частично спеченную ленту 932 спекают до конечной плотности и выдерживают при достаточном натяжении для выравнивания листа, ленты или полоски, исключающего закручивание, коробление, изгиб и т.д., которые могут появляться при спекании без ограничений. Например, заявители обнаружили, что частично спеченная узкая полоска шириной 2 сантиметра из оксида циркония или оксида алюминия была способна выдержать натяжение больше, чем 1 килограмм, примерно 20 мегапаскалей без повреждения.

[0075] Соответственно, обращаясь еще раз к Фиг.8 в рассматриваемых вариантах осуществления немодифицированная поверхность листа 810 имеет плоскостность от примерно 0,1 мкм примерно до 50 мкм на расстоянии 1 см вдоль координаты, например, вдоль длины листа 810. Такая плоскостность в сочетании с качеством поверхности, стабильностью поверхности, большой площадью, недостаточной толщиной и/или свойствами материалов, раскрытых здесь может дать возможность листам, субстратам, спеченным лентам, изделиям быть особенно полезными для различных применений, таких как, жесткие покрывные листы для дисплеев, высокотемпературные подложки, гибкие сепараторы и другие применения.

[0076] Из-за ограниченной способности граната к пластической деформации или выпрямлению под действием давления, будет трудно придать первоначальную форму гранату после того, как гранат был изготовлен. Соответственно, может быть трудно изготовить тонкий и плоский гранат в соответствии с традиционными процессами. Для этого квалифицированные специалисты в области техники обычно имеют Необработанные тела, сложенные в виде сэндвича между плоскими огнеупорными поверхностями, которые обычно вызывают много поверхностных дефектов на обеих сторонах спеченного изделия. Соответственно предполагают, что описанная в настоящее время технология должна быть особенно полезной при производстве тонких листов синтетического граната, как описано здесь.

[0077] Обращаясь к Фиг.10 производственная линия 1010, аналогичная производственной линии 910 на Фиг.9, включает в себя источник 1012 необработанной ленты1022, печную систему 1014, имеющую два отдельных участка 1026, 1030, регуляторы натяжения 1016, 1018 и ресивер 1020 для спеченной 1024 ленты. Но с помощью производственной линии 1010 необработанную ленту можно непрерывно производить на производственной линии 1010. Дополнительно спеченную 1024 ленту разрезают на полоски 1032 (например, по меньшей мере, 5 сантиметров длиной, по меньшей мере, 10 сантиметров длиной, и/или не больше 5 метров длиной, не больше 3 метров длиной), по мере того, как спеченная 1024 лента выходит из второго участка 1030 печной системы 1014. Полоски 1032 впоследствии могут быть уложены, упакованы и отправлены.

[0078] Обращаясь к Фиг.11 производственная линия 1110 включает в себя источник 1112 ленты (например, необработанной) ленты. Источник находится в виде катушки 1114 для ленты 1112, где сначала лента 1112 находится на полимерной подложке 1116, например, Mylar. Когда лента 1112 проходит, в основном, горизонтально от катушки 1114 (например, в пределах 30-ти градусов по горизонтали, в пределах 10-ти градусов по горизонтали), полимерная подложка 1116 снимается с ленты 1112 в отдельном месте 1118 и наматывается на отдельную катушку 1120. Затем лента 1112 проходит по воздушному подшипнику 1122 и постепенно перенаправляется с регулируемым провисанием к первому направляющему элементу 1124, который ориентирует ленту, в основном, вертикально (например, в пределах 30-ти градусов по вертикали, в пределах 10-ти градусов по вертикали).

[0079] Следуя первому направляющему элементу 1124, лента 1112 в необработанном виде перемещается вверх в первую печь 1126 (см. в общем, печь 410, показанную на Рис. 4). Для некоторых вариантах осуществления первая печь 1126 находится при более низкой температуре печи, при которой органическое связующее обугливается или выжигается из ленты 1112, чтобы создать участок ленты 1112 с удалением связующего. Первая печь 1126 может также частично спекать полученный участок 1112 ленты с удалением связующего, чтобы образовать частично спеченный участок 1128 ленты. После прохождения через первую печь лента 1112 может быть направлена по второму направляющему элементу 1130. Первый и второй направляющий элементы 1124, 1130 выровняют ленту 1112 при прохождении через первую печь 1126, так, что лента 1112 не контактирует поверхностями с первой печью 1126, тем самым уменьшая количество прилипаний и истирания, относящиеся к дефектам поверхности. Такая лента 1112 все еще может иметь некоторые дефекты, например, из-за контакта со случайными частицами и т.д.

[0080] Согласно варианту осуществления, следуя по второму направляющему элементу 1130, частично спеченный участок 1128 ленты направляется по ролику 1132. В некоторых вариантах осуществления ролик 1132 имеет поверхность 1134 с низким трением, по которой частично спеченный участок 1128 скользит. Разность температур между роликом 1132 и частично спеченным участком 1128 может помочь ингибировать прилипание или адгезию между колесом 1132 и частично спеченным участком 1128. Согласно примеру варианта осуществления ролик 1132 вращается для управления натяжением ленты 1128, например, обеспечивая разное натяжения ленты с каждой стороны колеса 1132.

[0081] Например, в некоторых случаях ролик 1132 вращается (например, по часовой стрелке) против направления (например, против часовой стрелки), по которому лента 1112 скользит по ролику 1132, уменьшая натяжение ленты 1112 на стороны ролика 1132, от которого поступает лента 1112, и, увеличивая натяжение ленты 1112 со стороны ролика 1132, в сторону которого направляется лента 1112, причем увеличение натяжения регулируют на дистальном (дальнем) конце ленты 1112 с помощью регулятора натяжения, например, катушки, принимающей ленту 1112 (см. в общем, Фиг. 3 и 9), роботизированного плеча, вытягивающего ленту 1112 (см, в общем, Фиг.10), роликов и т.д. Натяжение ленты 1112, в то время когда лента 1112 проходит через вторую печь 1136, возможно с более высокой температурой, удерживает ленту 1112 плоской, поскольку лента 1112 является полностью спеченной.

[0082] Конструкция и расположение производственной линии, оборудования и полученных спеченных изделий, показанные в разных примерах вариантов осуществления, являются только иллюстративными. Несмотря на то, что в настоящем раскрытии были описаны подробно только несколько вариантов осуществления, возможны много модификаций (например, изменение величин, размеров, структуры, формы и пропорции различных элементов, величин параметров, монтажных устройств, использования материалов, цвета, ориентаций) без существенного отступления от новых идей и преимуществ предмета описанного здесь. Некоторые элементы, показанные сформированными как единое целое, могут быть сконструированы из многих частей или элементов, места элементов могут быть переставлены или изменены другим способом, а природа или количество дискретных элементов могут быть переделаны или изменены. Порядок или последовательность любого способа, логический алгоритм или этапы способа могут быть изменены или упорядочены повторно согласно альтернативным вариантам осуществления. Другие замены, модификации, изменения и исключения могут также быть сделаны при проектировании, в условиях эксплуатации и компоновки различных примеров варианта осуществления без отступления от области данной предлагаемой технологии.

[0083] Возвращаясь на некоторое время к Фиг.6 зернистый профиль включает в себя зерна 618, выступающие, в основном, наружу из тела 616 с высотой H (например, средней высотой), по меньшей мере, 5 нанометров, такой как, по меньшей мере, 10 нанометров, такой как, по меньшей мере, 20 нанометров, такой как, по меньшей мере, 25 нанометров и/или не больше чем 200 микрон, такой как не больше чем 100 микрон, такой как не больше чем 80 микрон, такой как не больше чем 50 микрон относительно углубленных участков поверхности на границах 620 между зернами 618.

[0084] На Фиг.12, производственная линия 1210 для частичного спекания включает в себя источник 1212 ленты (например, необработанной ленты). Источник представлен в виде катушки 1214 ленты 1212, где лента 1212 сначала находится на полимерной подложке 1216, например, Mylar. В некоторых вариантах осуществления лента 1212 покидает катушку 1214, по ролику 1244 и вакуумному удерживающему барабану 1242, после чего полимерную подложку 1216 отделяют от ленты 1212 на участке 1218 отделения и натягивают с помощью устройства 1240 натяжения, пропуская через ролик 1246, и наматывают на отдельную катушку 1220. Лента 1212 (без подложки 1216) после этого проходит в место B,,, выгорания связующего печи 1226. В некоторых вариантах осуществления лента 1212 поступает ориентированной, в основном, вертикально и/или без контакта с печью 1226.

[0085] После участка отделения 1218 лента 1212 в необработанной форме перемещается вниз в печь 1226 (см. также, в общем, печь 410, показанную на Фиг. 4). В некоторых вариантах осуществления место B,,, выгорания связующего печи 1226 находится при более низкой температуре печи, которая обугливает или выжигает органическое связующее ленты 1212, чтобы образовать участок ленты 1212 с удалением связующего. Более высокотемпературный участок С,,, печи 1226 может также частично спекать полученный участок с удалением связующего ленты 1212, чтобы образовать частично спеченный участок 1228 ленты 1212, показанный на Фиг.12 выходящим из печи 1226.

[0086] После прохождения через печь 1226 лента 1212 может быть направлена через ролик 1252, который работает как второй направляющий элемент. Место отделения 1218 и выходной ролик 1252 могут выровнять ленту 1212 при прохождении через печь 1226, так, что лента 1212 не контактирует с поверхностями печи 1226, тем самым уменьшая количество слипаний и истираний, относящее к дефектам поверхности. Согласно примеру варианта осуществления участок 1218 отделения и ролик 1252 или другой направляющий элемент на выходе из печи 1226 или рядом с выходом, обычно, выровнены вертикально друг относительно друга, например, вдоль линии, которая находится в пределах 15 градусов по вертикали, например, пределах 10 градусов.

[0087] Заявители отмечают, что такая лента 1212 все еще может иметь некоторые дефекты, например, из-за контакта со случайными частицами, частицами в воздухе и т.д. Выходной ролик 1252 может быть изготовлен из полимерного материала с низким трением. После прохождения по выходному ролику 1252 частично спеченная лента может быть намотана на принимающую катушку 1250.

Пример 1

[0088] Лента длиной 90 футов из частично спеченной ленты оксида циркония была изготовлена с использованием устройства, показанного, в общем, на Фиг.12. Необработанная лента была изготовлена способом аналогичным тому, который описывают в Патенте США номер 8894920, используя порошок диоксида циркония 3YE от Tosho (Япония). Необработанная лента была получена методом литья шириной больше чем примерно 20 см, а толщина необработанной ленты составила примерно 25 микрон. После этого ленту разрезали вручную шириной примерно до 15 мм, используя круглые бритвенные лезвия. Необработанную ленту пропускали от сматывающей катушки (см., в общем, катушку 1214 на Фиг.12) по участку отделения (см. участок отделения 1218 на Фиг 12), через трубу выгорания связующего (см. место B,,, выгорания печи 1226 на Фиг.12), через зону перехода (см. зону X,,, на Фиг.12), в печь с более высокой температурой (например, место C,,, печи 1226 на Фиг.12).

[0089] Обращаясь к Примеру 1 в контексте Фиг.12, на месте отделения 1218 керамическую ленту разделяли с несущей пленкой 1216. Несущую пленку пропускали через устройство 1240 натяжения на принимающую катушку 1220. Зону B,,, выгорания связующего пассивно нагревали горячим воздухом от участка печи C,,,. Канал печи и трубу для выгорания, используемые для примера 1, изготавливали из керамической фибролитовой плиты с параллельными пластинами с зазором между пластинами от 0,125 до 0,5 дюймов (см., в общем, зазор 414 и L2 на Фиг. 4). Ширина канала ортогональная зазору составляла 3,5 дюйма. Длина зоны выгорания связующего составляла около 17 дюймов, а длина печи ниже зоны выгорания связующего составляла 24 дюйма.

[0090] Заявители отмечают, что необработанная лента может быть заправлена в печь холодной или горячей. В случае, если заправляют горячей, Заявители устанавливали для печи температуру около 1000°С, а скорость ленты 1 дюйм/мин при спекании или частичном спекании 3YSZ, диоксида циркония стабилизированного 3мол.% оксида иттрия, тетрагональной фазы поликристаллического диоксида циркония ʺTZPʺ и/или диоксида алюминия или других керамик с аналогичными температурами спекания. После заправки горячей, после того как лента выходит снизу печи, температура может быть повышена и скорость ленты увеличена. Если заправлять холодной, Заявители рекомендуют перемещение (т.е. транспортировку, подачу) ленты через печь при низкой скорости 0,25-1 дюйм/мин в процессе нагревания.

[0091] В этом примере 1 лента была заправлена горячей, и после заправки печь была нагрета и установлена при 1200°С и затем ленту перемещали по печи со скоростью 8 дюймов /мин. Труба выгорания связующего была при температуре в диапазоне примерно 100-400°С. Необработанную ленту транспортировали по печи более 2,25 часов и было получено примерно 90 футов непрерывной длины частично спеченной ленты.

[0092] Усадка спекания в ширину составляла примерно 9,5-10,5%. Частично спеченную ленту наматывали на катушку диаметром 3,25 дюйма без растрескивания.

Пример 2

[0093] Лента длиной 65 футов из частично спеченной ленты диоксида циркония была изготовлена с использованием устройства, аналогичного показанному на Фиг.12, где необработанная лента была изготовлена способом, аналогичным описанному в Патенте США номер 8894920, с использованием порошка диоксида циркония 3YE от Tosho (Япония). Необработанную ленту получали методом литья шириной больше чем примерно 20 см. Толщина необработанной ленты составляла примерно 25 микрон. После этого необработанную ленту разрезали вручную шириной примерно 52 мм, используя круглые бритвенные лезвия.

[0094] Далее необработанная лента была пропущена от сматывающей катушки по месту разделения и через трубу выгорания связующего, через зону перехода в активно нагреваемую печь с более высокой температурой (например, печь 1226). Зону выгорания связующего пассивно нагревали горячим воздухом из печи. Канал в печи и трубу для выгорания (как и раньше) изготавливали из керамической фибролитовой плиты с параллельными пластинами с зазором между пластинами в диапазоне 1/8-1/2 дюйма (см., в общем, зазор 414 и L2 Фиг. 4). Ширина канала составляла 3 1/2 дюйма. Длина зоны выгорания связующего составляла около 17 дюймов, и длина печи составляла 24 дюйма.

[0095] В этом примере 2 после заправки печь была нагрета до 1000°С, 1025°С, 1050°С, 1075°С и 1100°С, при перемещении ленты через нее со скоростью 2 дюйма/мин. Труба для выгорания связующего была при температуре в диапазоне примерно 100-400°С. Лента была пропущена при отдельно взятых температурах печи в течение примерно часа для каждой температуры. Печь работала в течение более 6,5 часов и более 65 футов сплошной (необработанной) частично спеченной ленты было пропущено через печь.

[0096] Усадка спекания по ширине ленты зависела от температуры печи и перечислена в следующей Таблице 1. Была обнаружена некоторая выходящая за пределы плоской деформация и изменения (вариация) усадки спекания в таблице происходит отчасти из-за выходящей за пределы плоской деформации ленты.

Таблица 1

|

[0097] В различных вариантах осуществления, раскрываемых здесь, например для раскрываемых здесь материалов и систем, температура высокотемпературной печи составляет, по меньшей мере, 800°С, например, по меньшей мере, 1000°С. Необработанную ленту пропускают через нее со скоростью, по меньшей мере, 1 дюйм/мин, например, 2 дюйма/мин. Скорость может быть увеличена за счет, например, увеличения длины печи. Усадка необработанной ленты, пропущенной через нее, составляла, по меньшей мере, 1,5%, к примеру, по меньшей мере, 2% в некоторых вариантах осуществления и/или не более 20%, например не более 15%.

Пример 3

[0098] Лента длиной 65 футов из не полностью спеченной ленты диоксида циркония была изготовлена с использованием устройства, аналогичного показанному на Фиг.12, где необработанная лента была изготовлена способом, аналогичным тому, который описывают в Патенте США номер 8894920, используя порошок диоксида циркония 3YE от Tosho (Япония). Необработанную ленту получали методом литья шириной больше чем примерно 20 см. Толщина необработанной ленты составляла примерно 25 микрон. После этого ленту разрезали продольно вручную шириной примерно до 35 мм, используя круглые бритвенные лезвия.

[0099] Необработанная лента была пропущена от сматывающей катушки по месту отделения и через трубу выгорания связующего, через зону перехода внутрь печи. Зону выгорания связующего пассивно нагревали горячим воздухом от печи. Канал в печи и трубу выгорания связующего изготавливали из керамической фибролитовой плиты с параллельными пластинами с зазором между пластинами в диапазоне 1/8 и 1/2 дюйма. Ширина канала составляла примерно 3 1/2 дюйма. Длина зоны выгорания связующего составляла примерно 17 дюймов, а длина печи составляла 24 дюйма.

[00100] В этом примере 3 после заправки печь нагревали до 1100°С, 1150°С, и 1200°С, в то время как ленту перемещали со скоростью 4 и 6 дюймов/минуту. Труба выгорания связующего была с температурой в пределах 100°С и 400°С. Примерно десять футов ленты при каждой температуре и соответствующей условиям скорости ленты были намотаны на катушку с диаметром катушки 3,25, после частичного спекания без разрушения.

[00101] Усадку при спекании измерили и записали в следующую Таблицу 1, где была обнаружена некоторая внеплоскостная деформация, и изменение усадки при спекания в таблице происходит отчасти из-за внеплоскостной деформации ленты.

Таблица 2

|

Пример 4

[00102] 175 футов длины частично спеченной ленты диоксида циркония были изготовлены с использованием устройства, аналогичного показанному на Фиг.12. Необработанная лента диоксида циркония была изготовлена способом, который описывают выше, но ленту продольно разрезали вручную шириной примерно 15 мм, используя круглые бритвенные лезвия. Необработанная лента была пропущена от сматывающей катушки по месту отделения и через трубу выгорания связующего, через зону перехода и внутрь печи. Были использованы температуры от 1100°С до 1200°С и скорости 4, 6 или 8 дюймов/мин. Труба выгорания связующего находилась при температуре от 100 до 400°С и было изготовлено в общем 175 футов (необработанной) частично спеченной ленты.

[00103] Усадку при спекании измерили и записали в следующей Таблице 3, где обнаружили некоторую внеплоскостную деформацию, и изменение (вариация) усадки спекания в таблице происходит отчасти из-за внеплоскостной деформации ленты. Лента, изготовленная при 1200°С и 8 дюймах/мин имела среднюю внеплоскостностную ровность по длине и ширине ленты примерно 0,6 мм при измерении на длине ленты 1200мм, в общем.

Таблица 3

|

Пример 5

[00104] Лента длиной 147 футов из не полностью спеченной ленты диоксида циркония была изготовлена с использованием устройства, аналогичного показанному на Фиг.12. Необработанная лента диоксида циркония была изготовлена, как описано выше, и ленту разрезали на полоски шириной примерно 15 мм, используя круглые бритвенные лезвия. Ленту обрабатывали, как описано выше, за исключением того, что после заправки печь нагревали и устанавливали при 1200°С и ленту перемещали со скоростью 8 дюймов/минуту. Труба выгорания связующего была при температуре примерно от 100°С до 400°С. Необработанную ленту транспортировали через печь более 3 часов и было получено более 147 футов непрерывной длины (необработанной) частично спеченной ленты.

[00105] Обращаясь теперь к Фиг.13, производственная линия 1310 для частичного спекания включает в себя источник 1312 частично спеченной ленты. Источник представлен в виде катушки 1314 частично спеченной ленты 1312, где лента 1312 может иметь промежуточный материал. Когда лента 1312 выходит из катушки 1314 и по ролику 1342 Пластины 1346 из высокотемпературного материала образуют узкий канал в печи 1326.

[00106] После этого лента 1212-(замеч.переводчика)? проходит в печь 1326, причем лента 1312 является, в основном, вертикальной и/или не имеет контакта с печью, и/или не имеет контакта с печью вдоль ее центрального участка. В рассматриваемых вариантах кромки ленты могут контактировать с направляющими элементами или поверхностями печи, но могут быть позднее удалены для предоставления центрального участка ленты с низким количеством дефектов, раскрытых здесь. В некоторых таких вариантах осуществления продольные кромки ленты содержат метки резки, например, лазерные или механические метки.

[00107] После прохождения через печь 1326 окончательно спеченная лента 1329 может быть пропущена через устройство 1340 натяжения. Входящий ролик 1342 и устройство 1340 натяжения выровнены с каналом по всей печи 1326, так что лента 1312 не контактирует с поверхностями печи 1326 в некоторых вариантах осуществления, тем самым снижая количество дефектов поверхности, относящихся к слипанию и истиранию, описанных в данном документе. После прохождения по устройству 1340 натяжения окончательно спеченная лента проходит по двум роликам 1344, и через конвейерное (транспортировочное) 1360 устройство (ролики, подшипники, поверхности качения). После конвейерного (транспортировочного) 1360 устройства готовую спеченную ленту можно намотать с помощью промежуточного материала или без него.

[00108] Обращаясь к Фиг.14, производственная линия 1410 для частичного спекания включает в себя источник 1412 частично спеченной ленты. Источник находится в виде катушки 1414 частично спеченной ленты 1412, где лента 1412 может иметь промежуточный материал. Когда лента 1412 выходит с катушки 1414, лента 1212 после этого поступает в печь 1426, причем лента 1412 является ориентированной, в основном, вертикально. Натяжное устройство (например, груз 1460, ролики) прикрепляют к частично спеченной ленте для вытягивания ленты и/или удерживания ленты плоской в процессе спекания. В рассматриваемых вариантах ленты грузом 1460 может быть длина самой ленты.

[00109] К удивлению, как раскрыто выше, Заявители обнаружили, что короткая длина необработанной ленты с выгоранием связующего может выдержать некоторое натяжение без разрыва ленты. Прочность на растяжение участка с удалением связующего, но до входа в более высокотемпературную печь составляет лишь часть прочности на растяжение идеальной полностью спеченной ленты из этого материала и образованной из необработанной ленты таких же размеров и состава, например, меньше чем 20%, например, меньше чем 10%, например, меньше чем 5%, но остается еще положительной, к примеру, по меньшей мере, 0,05%.

Пример 6

[00110] Частично спеченную ленту с (необработанной) шириной 15 мм изготавливали, как описано в примере 1. Рулон этой частично спеченной ленты шириной (необработанной) 15 мм, толщиной (необработанной) примерно 25 микрон затем помещали в устройство, аналогичное системе 1310, показанное на Фиг.13 (например, вторую печь, второе место спекания). Керамические пластины 1346 изготавливали из карбида кремния. Зазор между пластинами составлял 2-8 мм и ширина пластин составляла 4 дюйма. Наружный размер печи составлял 21 дюйм в длину. Печь нагревали до 1400°С (например, по меньшей мере, на 100°С выше, чем температура печи в примере 1, например, по меньшей мере, на 200°С выше, на 400°С выше).

[00111] В примере 6 частично спеченную ленту (из примера 1) быстро заправляли вручную в печь 1400°С со скоростью больше чем 1фут/минуту. Было предоставлено достаточно ленты от катушки 1314, так, что ленту 1312 наматывали вокруг натягивающего устройства 1340, через два ролика 1344 и через транспортирующее устройство 1360.

[00112] После заправки ленту пропускали со скоростью 2 дюйма в минуту. Было произведено 9 дюймов плотной готовой спеченной ленты (см., например, полностью спеченную ленту 2010 на Фиг. 17-22). Лента была прозрачной, через нее можно было прочитать текст, если текст помещали в контакте с лентой (см. полностью спеченную ленту 2010 на Фиг. 17-22 и при сравнении с частично спеченной лентой на Фиг.17-18). Лента имела небольшую белую дымку из-за рассеяния, возможно из-за небольшой пористости (например, пористости меньше чем 1%, например, меньше чем 0,5% и/или, по меньшей мере, 0,1).

[00113] Поперечная усадка ленты (усадка ленты в поперечном направлении) составляла 24%. Партия обожженного материала такого же вида литьевой пленки имела усадку спекания 23%,+/- примерно 0,5%. Несмотря на то, что частично спеченная лента, используемая для этого эксперимента, имела некоторую внеплоскостную деформацию после окончательного спекания лента была плоской в направлении перемещения ленты. Существовало некоторое ʺС-образноеʺ закручивание в поперечном направлении рулона (ленты). Площадь 1см × 1см полностью спеченной ленты оценивали с помощью оптического микроскопа при увеличении 100 раз. Оценивали обе стороны готовой спеченной ленты. Никаких дефектов от слипания или истирания, типичных для установочных плит, обнаружено не было.

[00114] Как видно на Фиг.15 готовая спеченная лента может быть согнута с радиусом меньше, чем примерно 2,5 см.

Пример 7

[00115] Использовали двухступенчатую аппаратуру для спекания, аналогичную той, которая показана на Фиг.14. Печь была высотой только примерно 4 дюйма с 2-дюймовой горячей зоной. Использовали частично спеченную ленту шириной (необработанной) 30мм, которую изготавливали способом, аналогичным тому, который описывали в примере 3. Перед частичным спеканием лента была толщиной примерно 25 микрон. Катушку частично спеченной ленты перемещали по печи, где печь имела узкий зазор 3/16 дюйма и 3,5 дюйма шириной в изоляции печи сверху и снизу, чтобы позволить пропускать ленту. Ленту заправляли холодной через зазоры и прикрепляли груз 7,5 граммов (см., в обшем, Фиг.14). Печь нагревали до 1450°С и перемещение ленты начинали, когда печь достигала 1450°С. Лента проходила сверху вниз со скоростью 0,5 дюймов в минуту. Было изготовлено примерно 18 дюймов полностью спеченной ленты диоксида циркония. Лента диоксида циркония была прозрачной. В примере 7 с 4 дюймовой печью, лента, а также полностью спеченная ее участок, был длиннее, чем печь.

[00116] Ссылаясь на Фиг. 15-16 в контексте и с целью сравнения необработанная лента (3моль.% оксида иттрия стабилизированного диоксидом циркония) была изготовлена как описано в приведенных выше примерах и была спечена с использованием обычных способов спекания, включающих использование установочных плит из оксида алюминия, для удерживания необработанной ленты в процессе спекания, для образования керамической ленты 3010. Как показано на Фиг.15 при увеличении 100 можно было видеть е дефекты поверхности из-за адгезии (слипания) или истирания. Многие из дефектов поверхности, вызванные слипанием или истиранием образуют точечные проколы в спеченных листах, поскольку листы являются очень тонкими, порядка 25 микрон. Как показано на Фиг.15 дефекты от установочной плиты из-за слипания или истирания, в основном, являются продолговатыми в одном направлении относительно друг друга.

[00117] Как обсуждалось выше, созданными установочным устройством дефектами, являются особенности поверхности, вызванными усадкой при спекании необработанной ленты в контакте с установочной плитой, где керамика перетаскивает порции самой себя во время усадки спекания. В результате поддерживаемая сторона полученного спеченного изделия имеет дефекты поверхности, такие как вытянутые канавки, спеченный мусор, очаги примеси и т.д., передаваемые от огнеупорного материала установочной плиты спеченному изделию, и ямки в поверхности, где установочные устройства вытягивают материал из спеченного изделия. Минимизирование таких дефектов установочного устройства важно, когда керамическое изделие имеет осажденные на него тонкие пленки. Если толщина тонкой пленки или пленок аналогична размеру дефекта установочного устройства, тонкая пленка может иметь точечные проколы или иметь дефект от установочного устройства, пересекающий тонкопленочный слой (слои).