Результат интеллектуальной деятельности: Способ выплавки среднеуглеродистого ферромарганца

Вид РИД

Изобретение

Изобретение относится к черной металлургии, а именно к способам производства марганцевых ферросплавов, и может быть использовано для выплавки рафинированных марганцевых ферросплавов - средне- и низкоуглеродистого ферромарганца.

Известен способ выплавки средне- и низкоуглеродистого ферромарганца путем восстановления оксидов марганца кремнием ферросиликомарганца (Гасик М.И. Марганец. М: Металлургия. 1992. 608 с). Технология выплавки среднеуглеродистого и низкоуглеродистого ферромарганца во всех случаях одна и та же. Содержание углерода в выплавляемом металле зависит, главным образом, от содержания углерода в ферросиликомарганце.

Марганцевые руды многих месторождений характеризуются сравнительно низким содержанием марганца (20-25%) и повышенным содержанием фосфора до 0,20-0,25% и более (Р/Мn≥0,008) (месторождения марганцевых руд России, Украины, Грузии, Болгарии и др.). В случае выплавки рафинированных марганцевых ферросплавов из марганцевых руд и концентратов этих месторождений невозможно в одну стадию получить металл со стандартным содержанием фосфора ≤0,35%. Поэтому для получения стандартных сплавов процесс выплавки ведут в две стадии.

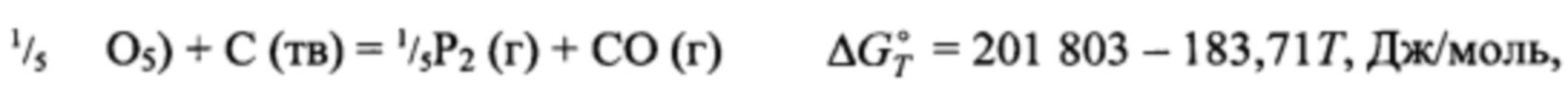

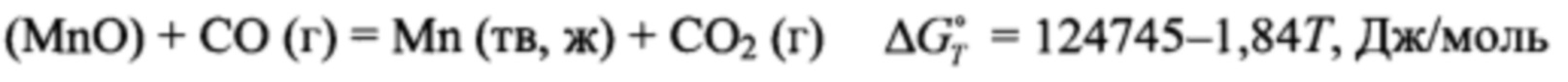

При выплавке средне- и низкоуглеродистого ферромарганца в этом случае на первой стадии селективно восстанавливают фосфор с переводом его в попутный металл. Для этого марганцевые руду или концентраты подвергают пирометаллургической дефосфорации (Гасик М.И. Марганец. М.: Металлургия. 1992. 608 с.). Марганецсодержащие продукты в смеси с ограниченным количеством восстановителя (кокса), из расчета восстановления фосфора, плавят в электропечи. Однако, несмотря на ограниченное количество углерода в шихте, частично восстанавливается и марганец, хотя он обладает  сродством к кислороду, чем фосфор, что видно из приведенных ниже реакций (Куликов И.С. Раскисление металлов. М.: Металлургия. 1975. 504 с.):

сродством к кислороду, чем фосфор, что видно из приведенных ниже реакций (Куликов И.С. Раскисление металлов. М.: Металлургия. 1975. 504 с.):

.

.

Продуктами процесса пирометаллургической дефосфорации являются передельный малофосфористый марганцевый шлак (40-45% Мn; 0,02-0,05% Р; 28-30% SiO2; 4-8% СаО; 1-3% Al2O3; 2-4% MgO) и попутный отвальный металл - высокофосфористый углеродистый ферромарганец (45-55% Мn; 30-45% Fe; 1,5-3% Р; 0,1-0,3% Si; 3,5-5% С).

С попутным металлом теряется до 15-20% марганца, содержащегося в шихте. Расход электроэнергии на выплавку 1 т передельного марганцевого шлака составляет 850-1000 кВч. Исходные марганецсодержащие продукты обычно содержат до 10-15% SiO2, однако малофосфористый марганцевый шлак содержит до 30-35% SiO2 за счет добавок в шихту кварцита с целью снижения восстановления марганца путем связывания оксида марганца в силикат марганца. Однако полезное извлечение марганца не превышает 80-85%. (Гасик М.И. Марганец. М.: Металлургия. 1992. 608 с. )

Передельный малофосфористый марганцевый шлак, полученный на первой стадии, разливают, как правило, на разливочной машине. Затем на второй стадии твердый передельный шлак загружают в другую электропечь, в которой расплавляют шлак и проводят процесс восстановления марганца из его оксида, содержащегося в передельном шлаке, кремнием ферросиликомарганца с получением среднеуглеродистого или низкоуглеродистого ферромарганца. Третьим компонентом шихты является известь, поскольку процесс выплавки средне- и низкоуглеродистого ферромарганца ведут на шлаках основностью (CaO/SiO2)=1,3-1,4. Расход электроэнергии на выплавку 1 т среднеуглеродистого или низкоуглеродистого ферромарганца (на второй стадии) составляет 1450-1550 кВ⋅ч. Расход передельного малофосфористого марганцевого шлака на выплавку 1 т среднеуглеродистого или низкоуглеродистого ферромарганца составляет 1500-1550 кг. Суммарный расход электроэнергии на выплавку 1 т среднеуглеродистого или низкоуглеродистого ферромарганца при двухстадийном процессе составляет 2600-2800 кВ⋅ч.

Недостатками описанного способа выплавки средне- и низкоуглеродистого ферромарганца являются потери марганца с попутным металлом, образующимся на первой стадии, и значительный суммарный расход электроэнергии на выплавку сплавов.

В качестве прототипа выбран способ дефосфорации марганцевых руд и концентратов (Патент РФ 2594997. Способ дефосфорации марганцевых руд и концентратов / Дашевский В.Я., Юсфин Ю.С., Полулях Л.А., Петелин А.Л., Макеев Д.Б., Александров А.А., Леонтьев Л.И., Губанов В.И., Подгородецкий Г.С. Бюл. 2016. №23). Недостатком способа-прототипа является тот факт, что он не рассматривает процесс выплавки средне- и низкоуглеродистого ферромарганца.

Техническим результатом, достигаемым в изобретении, является выплавка среднеуглеродистого или низкоуглеродистого ферромарганца в одну стадию без потерь марганца с попутным металлом и сокращение расхода электроэнергии на выплавку сплавов.

Предлагаемый способ выплавки средне- и низкоуглеродистого ферромарганца отличается от известного тем, что, с целью дефосфорации расплава марганецсодержащих продуктов и устранения потерь марганца с попутным металлом, фосфор восстанавливают из оксидного расплава не твердым углеродом, а газообразным монооксидом углерода (СО), который продувают через марганецсодержащий оксидный расплав.

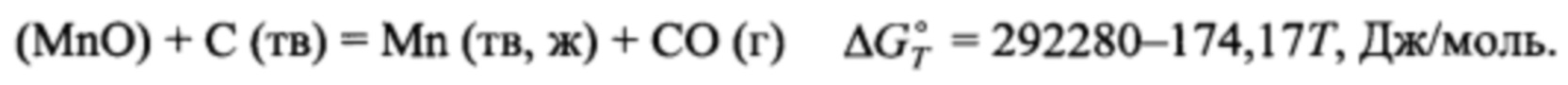

Марганцевые руды или концентраты расплавляют в электропечи. При взаимодействии расплава марганцевых руд и концентратов с газообразным монооксидом углерода протекает реакция восстановления фосфора (Куликов И.С. Раскисление металлов. М.: Металлургия. 1975. 504 с.):

Восстановленный газообразный фосфор удаляется с отходящими газами. Для предотвращения попадания газообразного фосфора в атмосферу, отходящие газы пропускают через водяной затвор, в котором конденсируется и оседает фосфор. Содержание фосфора в оксидном марганецсодержащем расплаве снижается до 0,01-0,02%.

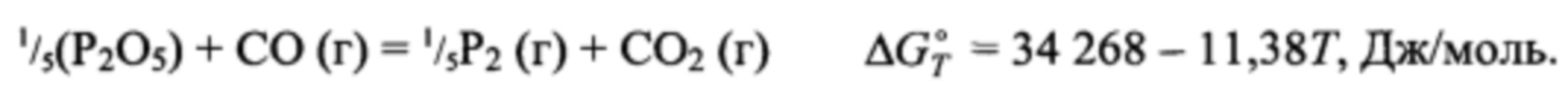

Протекание реакции взаимодействия моноокида углерода с оксидом марганца (Куликов И.С. Раскисление металлов. М.: Металлургия. 1975. 504 с.):

в температурном интервале проведения металлургических процессов (1000-2000оС) термодинамически невозможно (энергия Гиббса реакции  >0), поэтому марганец, содержащийся в исходных концентратах, полностью останется в оксидном расплаве. Следовательно, не будет потерь марганца с попутным отвальным металлом. Отпадет также необходимость добавлять в шихту кварцит, снижая тем самым содержание марганца в оксидном расплаве. В результате снижаются расход извести и кратность шлака при выплавке средне- и низкоуглеродистого ферромарганца при той же основности шлака, что также приводит к повышению извлечения марганца в металл.

>0), поэтому марганец, содержащийся в исходных концентратах, полностью останется в оксидном расплаве. Следовательно, не будет потерь марганца с попутным отвальным металлом. Отпадет также необходимость добавлять в шихту кварцит, снижая тем самым содержание марганца в оксидном расплаве. В результате снижаются расход извести и кратность шлака при выплавке средне- и низкоуглеродистого ферромарганца при той же основности шлака, что также приводит к повышению извлечения марганца в металл.

После снижения содержания фосфора в расплаве до требуемой величины, что определяется анализом проб, в ванну печи загружают ферросиликомарганец и известь и ведут процесс восстановления марганца в той же печи. Поскольку процесс выплавки среднеуглеродистого или низкоуглеродистого ферромарганца ведут в одном плавильном агрегате, а не в двух, как это имеет место в действующем способе, существенно сокращается расход электроэнергии на выплавку сплава. Расход электроэнергии на выплавку 1 т среднеуглеродистого или низкоуглеродистого ферромарганца в этом случае составит 1600-1800 кВ⋅ч.

Газообразный монооксид углерода, потребный для дефосфорации оксидного марганецсодержащего расплава получают в газогенераторе или используют отходящий газ закрытых рудно-термических печей, выплавляющих углеродовосстановительным процессом ферросплавы, например, высокоуглеродистый ферромарганец или ферросиликомарганец. Отходящий газ этих печей содержит до 85% и более монооксида углерода.

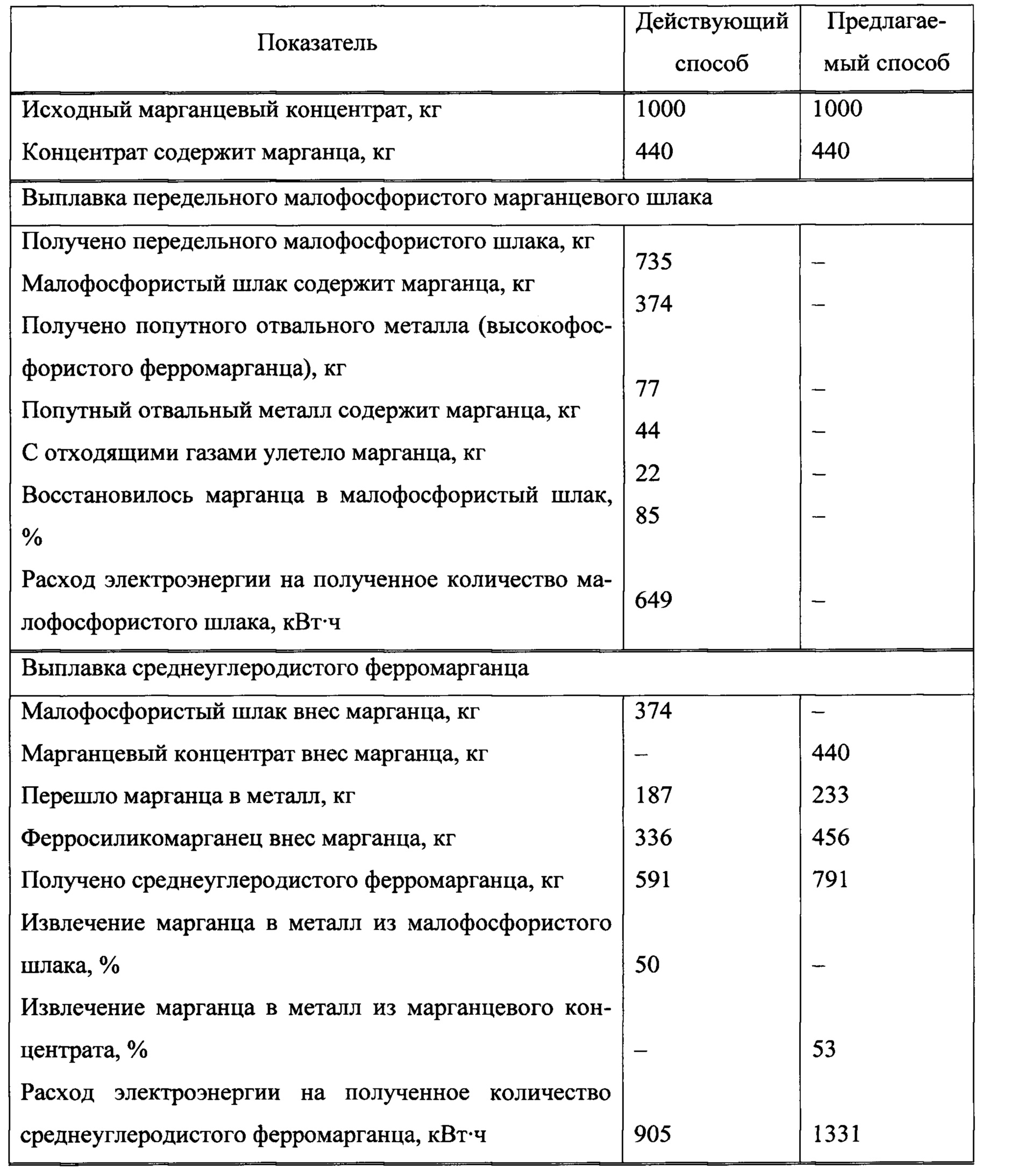

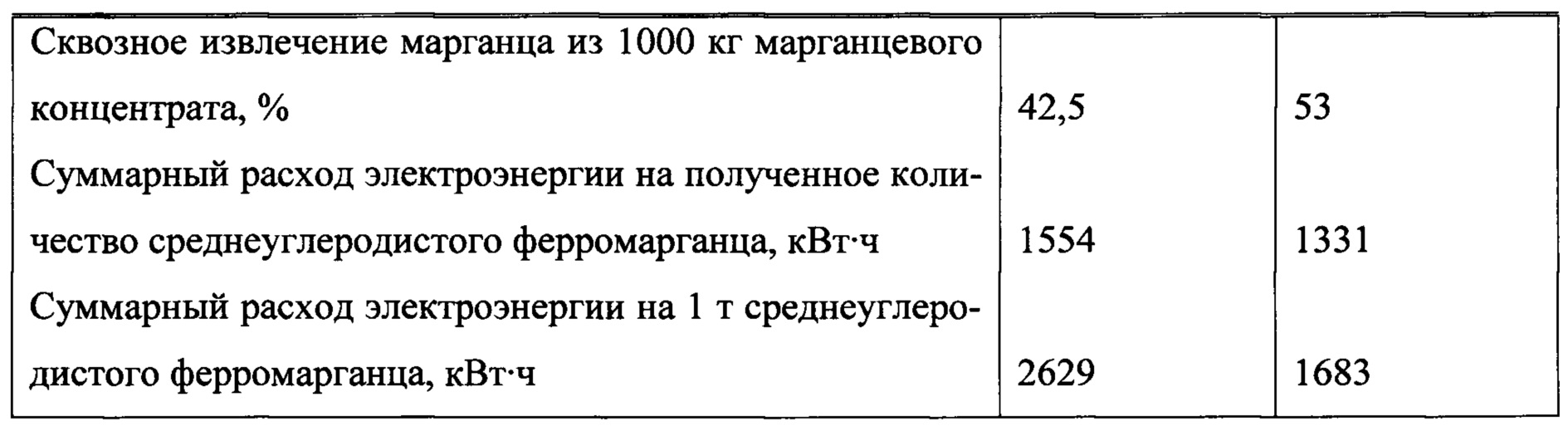

Пример. Проведена выплавка среднеуглеродистого ферромарганца по действующему и предлагаемому способам. В экспериментах использовали марганцевый концентрат, содержащий, %: 43,99 Мn; 2,90 Fe; 0,22 Р; 16,21 SiO2; 4,73 СаО; 2,79 Аl2O3; 1,32 MgO. По действующему способу на первой стадии провели процесс пирометаллургической дефосфораци. Для снижения восстановления марганца путем связывания оксида марганца в силикат марганца добавлен кварцит в количестве, обеспечивающем содержание SiO2 в малофосфористом шлаке порядка 30-35%. Были получены малофосфористый передельный шлак, содержащий %: 58,12 МnО (45,02 Мn); 0,22 FeO (0,17 Fe); 0,06 Р2O5 (0,03 Р); 31,01 SiO2; 5,65 СаО; 3,37 Аl2O3; 1,57 MgO, и попутный отвальный металл (высокофосфористый ферромарганец), содержащий %: 56,77 Мn; 35,62 Fe; 2,58 Р; 5,03 С. В попутный металл перешло 10% марганца, 95% железа и 90% фосфора. С отходящими газами улетело 5% марганца и 5% фосфора. В малофосфористом передельном шлаке осталось 85% марганца, 5% железа и 5% фосфора. Расход электроэнергии составил 883 кВт⋅ч/т малофосфористого шлака. Результаты приведены в таблице. Расчет проведен на 1000 кг марганцевого концентрата.

На второй стадии из малофосфористого передельного шлака выплавили среднеуглеродистый ферромарганец. Из малофосфористого передельного шлака в металл перешло 50% марганца, 95% железа, 60% фосфора. Из ферросиликомарганца перешло в металл 100% марганца, 100% железа, 60% фосфора. Ферросиликомарганец содержал, %: 69,42 Мn; 11,25 Fe; 0,35 Р; 16,86 Si; 1,98 С. Получен среднеуглеродистый ферромарганец следующего состава, %: 88,35 Мn; 9,42 Fe; 0,20 Р; 0,41 Si; 1,62 С. Расход электроэнергии составил 1531 кВт⋅ч/т среднеуглеродистого ферромарганца. Суммарный расход электроэнергии на 1 т среднеуглеродистого ферромарганца составил 2629 кВт⋅ч. Результаты приведены в таблице.

По предлагаемому способу выплавили среднеуглеродистый ферромарганец из того же марганцевого концентрата в одну стадию. После расплавления концентрата в печи расплав продували монооксидом углерода (СО). Через 20 мин содержание фосфора в оксидном расплаве составило 0,019%. После чего в печь загрузили требуемое количество ферросиликомарганца и извести. Из марганцевого концентрата в металл перешло 53% марганца, 95% железа, 60% фосфора. Более высокое извлечение марганца в металл в предлагаемом способе по сравнению с действующим связано с меньшей кратностью шлака из-за более низкого содержания SiO2 в марганцевом концентрате по сравнению с передельным малофосфористым марганцевым шлаком. Из ферросиликомарганца перешло в металл 100% марганца, 100% железа, 60% фосфора. Ферросиликомарганец содержал, %: 69,42 Мn; 11,25 Fe; 0,35 Р; 16,86 Si; 1,98 С. Получен среднеуглеродистый ферромарганец следующего состава, %: 87,19 Мn; 10,15 Fe; 0,19 Р; 0,42 Si; 1,65 С. Расход электроэнергии составил 1683 кВт⋅ч/т среднеуглеродистого ферромарганца. Результаты приведены в таблице.

Как видно из приведенных в таблице данных, использование предлагаемого способа выплавки среднеуглеродистого ферромарганца позволило повысить сквозное извлечение марганца на 10,5% и сократить суммарный расход электроэнергии на выплавку 1 т среднеуглеродистого ферромарганца на 35%.

Технико-экономические преимущества предлагаемого способа выплавки средне- и низкоуглеродистого ферромарганца заключается в том, что его использование позволит при выплавке средне- и низкоуглеродистого ферромарганца с требуемым низким содержанием фосфора повысить сквозное извлечение марганца и значительно снизить расход электроэнергии на выплавку сплавов.

Способ выплавки среднеуглеродистого ферромарганца из марганцевого концентрата в одну стадию в электропечи, характеризующийся тем, что осуществляют расплавление марганцевого концентрата и дефосфорацию марганецсодержащего оксидного расплава путем продувки расплава газообразным монооксидом углерода, при этом через 20 минут продувки после снижения содержания фосфора в расплаве до 0,01-0,02% в ванну печи загружают известь и ферросиликомарганец в количестве, необходимом для восстановления марганца из оксидного расплава.