Результат интеллектуальной деятельности: Способ электроискрового нанесения покрытий

Вид РИД

Изобретение

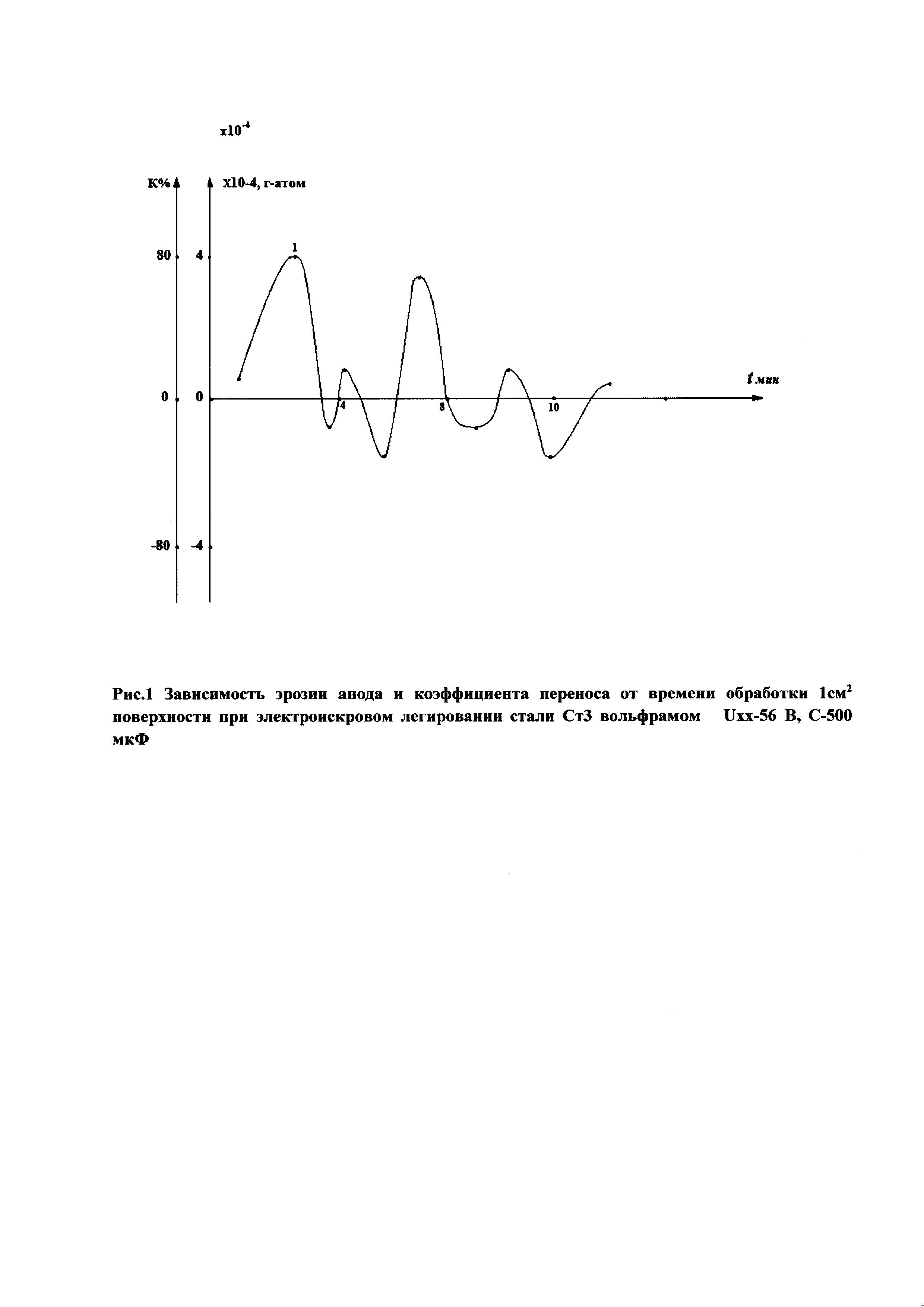

Изобретение относится к области электрофизических методов обработки материалов, в частности к электроискровому легированию, и может быть использовано в машиностроительном и ремонтном производстве для получения износостойких, жаростойких и антикоррозионных покрытий на поверхности деталей машин. Исследование процесса электроискрового легирования (Самсонов Г.В., Верхотуров А.Д. и др. «Электроискровое легирование металлических поверхностей») показало, что коэффициент переноса электродного материала на поверхность детали зависит от многих факторов. Одними из основных факторов, определяющих толщину покрытия, являются энергия разрядных импульсов и время обработки детали. На рис. 1 показана зависимость коэффициента переноса материала электрода (анода) от времени обработки при электроискровом легировании стали СТ-3 вольфрамом одного квадратного сантиметра поверхности от времени обработки. Данный способ дает очень большую погрешность, так как оценка ведется на достаточно большой площади (1 см2) и ручным способом, зависящим от квалификации оператора. Для достижения максимального коэффициента переноса (точка 1, рис. 1) на всей обрабатываемой поверхности нужно учитывать не время обработки 1 см2 поверхности, а определенное количество энергии, расходуемое на эрозию электрода в контактном пятне электрод-деталь. Время обработки будет зависеть от стабильности частоты следования разрядных импульсов и нужной толщины покрытия. Появление дополнительных паразитных колебаний поверхности приводит к появлению изменения длительности разрядных импульсов и увеличению времени обработки.

Известен способ электроискрового нанесения металлических покрытий патент 2108212, где основными электрическими параметрами являются: напряжение, емкость разрядного конденсатора и частота следования разрядных импульсов. Для получения нужных результатов обработки (толщина покрытия, сплошность) способ подразумевает условия работы, при которых отсутствует паразитная вибрация обрабатываемой детали, которая может давать пропуски, искажать форму разрядных импульсов, изменяя их длительность во время работы. В данном способе отсутствует обратная связь с процессом нанесения покрытия по суммарной энергии разрядных импульсов на единицу площади обрабатываемой поверхности.

Задачей изобретения является получение прогнозируемых по толщине однородных покрытий с заданными техническими параметрами и свойствами. Поставленная задача решается благодаря тому, что в способе электроискрового нанесения покрытий используется информация о количестве электрической энергии, расходуемой на искровом промежутке контактного пятна, которая в определенных пределах пропорциональна эрозии электрода.

Способ электроискрового нанесения покрытий путем взаимного перемещения электрода относительно детали с постоянной скоростью под углом к обрабатываемой поверхности, при этом перемещение электрода производится пошаговым движением, располагая электрод под углом 30÷50° к обрабатываемой поверхности и возбуждая продольные колебания электрода на ультразвуковой частоте 18÷25 кГц, при этом на электрод подаются разрядные импульсы тока с энергией 0,12÷12 Дж.

Для стабилизации контактного пятна во время обработки используется ультразвуковая продольная вибрация электрода, которая, в некоторых случаях, компенсирует поверхностные натяжения покрытия. Электрод к детали прижимается с определенным давлением для снижения токов короткого замыкания.

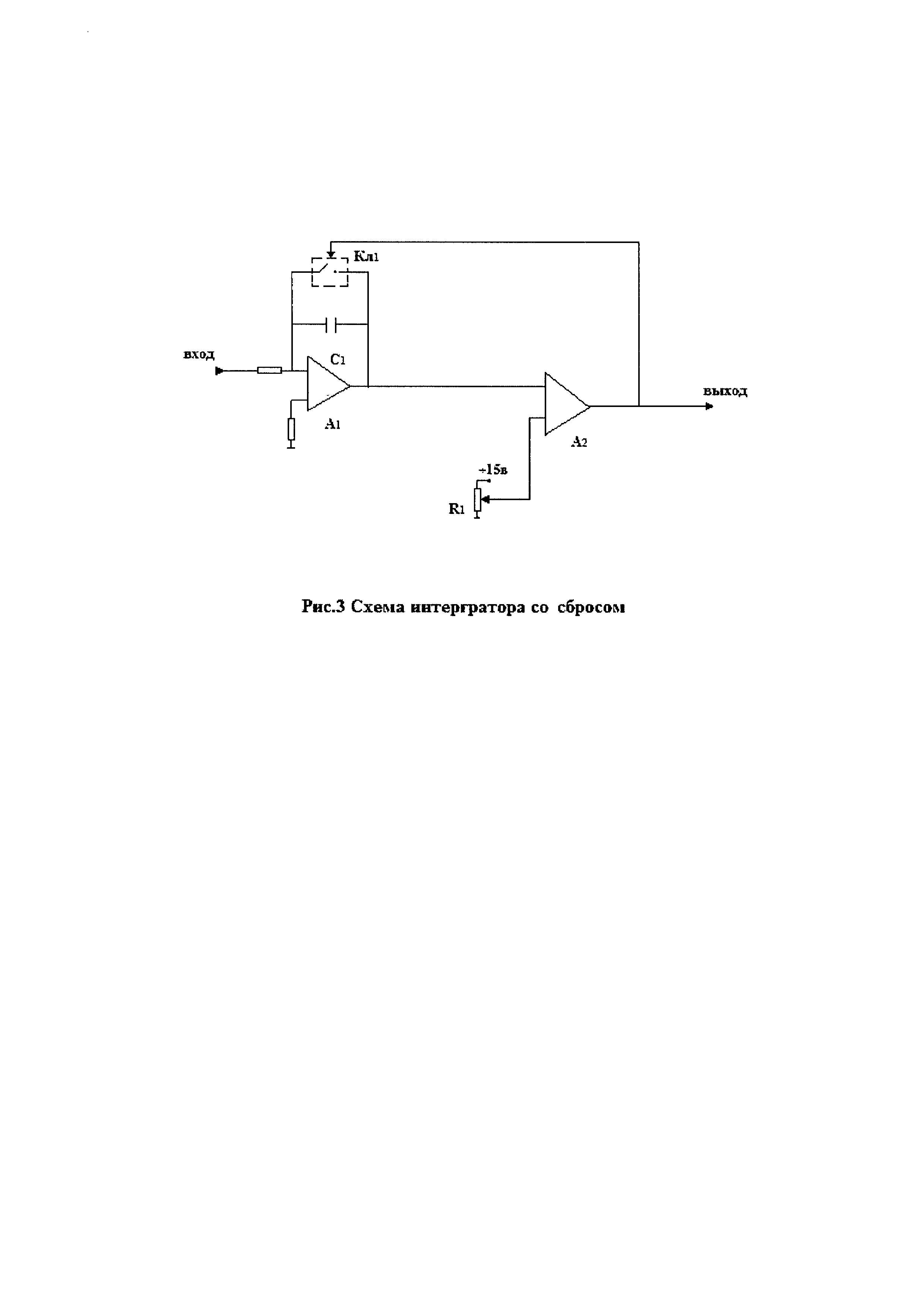

Способ реализуется с помощью устройства, позволяющего по данному принципу обрабатывать поверхность деталей машин, в том числе и тел вращения, в автоматическом режиме. Блок-схема устройства показана на рис. 2.

1 - Генератор импульсов тока

2 - Ультразвуковой генератор

3 - Ультразвуковой вибратор с концентратором

4 - Шунт

5 - Усилитель

6 - Интегратор со сбросом

7 - Устройство управления генератора импульсов тока

8 - Электрод

9 - Деталь

10 - Блок управления шагового двигателя

11 - Шаговой двигатель

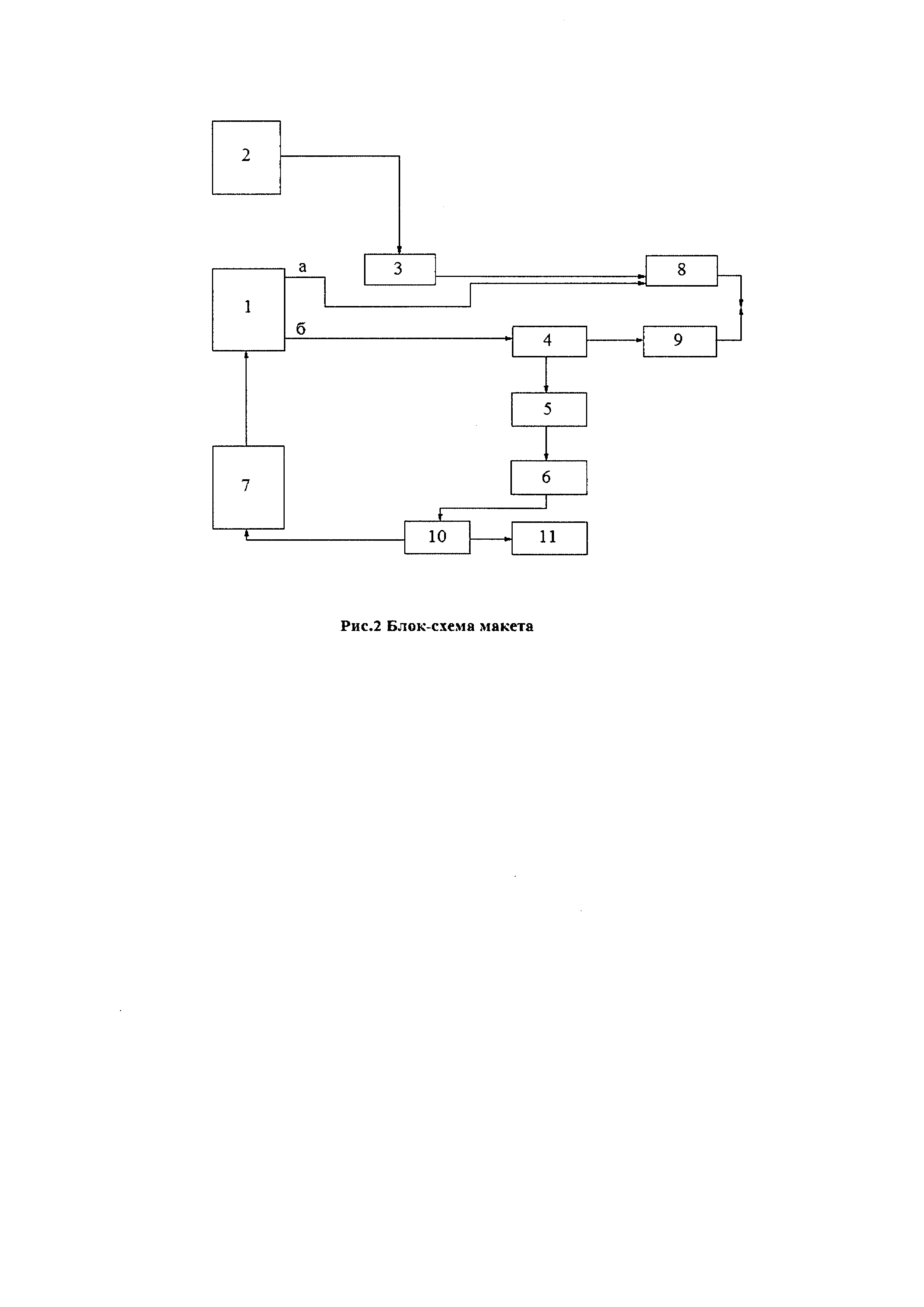

Устройство работает следующим образом: с генератора 1 импульсы тока поступают на электрод 8, закрепленный на конце концентратора ультразвукового вибратора 3. Второй выход генератора через шунт 4 подключается к обрабатываемой детали 9. Сигнал с шунта поступает на усилитель 5, далее на интегратор 6, на выходе которого получается сигнал, уровень которого пропорционален энергии расходуемой в искровом промежутке электрод-деталь. Интегратор рис. 3 состоит из операционного усилителя A1, в обратной связи которого находится накапливающая емкость C1 и схема сброса, состоящая из компаратора A2 и электронного ключа Кл. 1. Этот блок и задает необходимое количество энергии, расходуемой на искровом промежутке. На выходе интегратора образуется линейно изменяющееся напряжение, пропорциональное энергии импульсов разрядного тока. Далее этот сигнал поступает на схему сравнения A2 (компаратор), на один из входов которого подается регулируемое опорное напряжение посредством резистора R1. При равенстве напряжений на обоих входах A2 компаратор переключается и выдает импульс напряжения на электронный ключ Кл. 1. Посредством ключа происходит сброс интегратора. Регулировкой опорного напряжения можно задавать необходимое количество энергии в промежутке электрод-деталь. С выхода компаратора сигнал поступает на устройство управления генератора импульсов тока, останавливая его работу. Одновременно этот сигнал поступает на блок управления шагового двигателя 10, включая его работу. Посредством червячной передачи происходит перемещение на определенное расстояние ультразвукового вибратора с закрепленным электродом, или вращение детали на определенный угол (для тел вращения). Величина перемещения зависит от размера контактного пятна. Во время перемещения электрода (детали) ультразвуковой генератор не прекращает работу, тем самым, электрод как бы зачищает область контактного пятна от окислов, получившихся в результате эрозии электрода.

Данным способом была обработана внутренняя поверхность цилиндрической форсунки малого диаметра специальным жаростойким сплавом РЕФСИКОТ. Применение обычного низкочастотного вибрационного метода давало плохие результаты. Появлялись пропуски в покрытии и процесс останавливался в результате того, что на электроде образовывались окислы и сопротивление контакта резко возрастало в несколько раз.

Предлагаемый способ и устройство, собранное на его принципе позволяет:

- обрабатывать поверхность деталей машин с прогнозируемыми параметрами покрытий

- увеличить сплошность и толщину покрытия

- снизить поверхностные натяжения получаемого покрытия

- исключить влияние ручной работы оператора путем автоматизации процесса.

Способ электроискрового нанесения покрытий, включающий взаимное перемещение электрода относительно детали с постоянной скоростью под углом к обрабатываемой поверхности, отличающийся тем, что перемещение электрода производят пошаговым движением, при этом электрод располагают под углом 30÷50° к обрабатываемой поверхности, возбуждают продольные колебания электрода на ультразвуковой частоте 18÷25 кГц, а на электрод подают разрядные импульсы тока с энергией 0,12÷12 Дж.