Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПОДЛОЖКЕ

Вид РИД

Изобретение

Изобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к способам получения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения.

Известен способ латунирования (Патент RU 2048603 C1 от 20.11.1995), который включает гальванические процессы последовательного нанесения слоя меди и цинка на поверхность стальных изделий и последующую двухступенчатую термическую обработку при температуре 450-550°С и 300-450°С для прохождения процесса диффузии и формирования структуры и фаз, присущих латуни. К недостаткам данного способа относятся необходимость тщательной подготовки поверхности стальных изделий и контроле качества химических растворов для получения хороших адгезионных свойств покрытия, при этом гальванические методы относятся к числу вредных технологических производств с высокими энергетическими затратными показателями.

Наиболее близким к заявляемому решению является способ получения покрытия, который заключается в нанесении ускоренной газовым потоком, нагретым до температуры 540°, механической смеси порошков, состоящей из металлов и химического соединения (оксида алюминия - корунда). Для нанесения покрытия латуни используется механическая смесь частиц меди, цинка и корунда в весовом соотношении компонентов Cu : Zn : Al2 O3 = 35% : 35% : 30% марки (С - 01 - 11) (Патент RU 2109842 от 27.04.1998).

Этот способ не трудоемок; не требует больших материальных затрат и позволяет наносить покрытие на плоские и цилиндрические поверхности, включая локальные участки, однако покрытия, полученные таким способом, обладают низкой прочностью, которая не превышает 78 МПа, при этом полученная узкая полоса наносимого покрытия за один проход связана с высоким расходом механической смеси частиц при низком осаждении ее на поверхность изделия.

Задачей заявляемого решения является улучшение качества покрытия, а именно повышения когезионной прочности покрытия латуни.

Решение поставленной задачи в предлагаемом способе, заключается в оптимизации термической обработки нанесенного покрытия для повышения когезионной прочности покрытия латуни.

Поставленная цель достигается тем, что в предлагаемом способе получение покрытия, осуществляют путем нанесения порошкового материала, включающего предварительный нагрев сжатого воздуха до температуры 430°-470°С, подачу его в сверхзвуковое сопло для формирования высокоскоростного воздушного потока, в который вводят механическую смесь порошков меди, цинка и оксида алюминия, в соотношение по массе Cu : Zn : Al2O3 = 35% : 35% : 30% для нанесения покрытия. Покрытие наносится в несколько слоев со смещением последующего слоя относительно предыдущего на 2,5-3,5 мм с коэффициентом перекрытия площади смежными слоями на 50-55% с последующей объемной термической обработкой сформированного покрытия при температуре 405-415°С в течение 60-180 мин.

Получение положительного эффекта в предлагаемом способе достигается за счет того, что в нанесенном покрытии на основе механической смеси порошков оксида алюминия, меди и цинка при его термической обработке проходят процессы диффузии (взаимодиффузии), в результате чего формируются твердые растворы и интерметаллические соединения, которые имеют значительные отличия в механических свойствах. Регулируя за счет времени термической обработки покрытия фазовый состав и количественное соотношение структурных составляющих можно добиться оптимальных механических характеристик.

Положительный результат подтверждается результатами исследований структуры и механических испытаний свойств покрытия на основе механической смеси частиц меди и цинка и показан в конкретных примерах.

Пример 1,

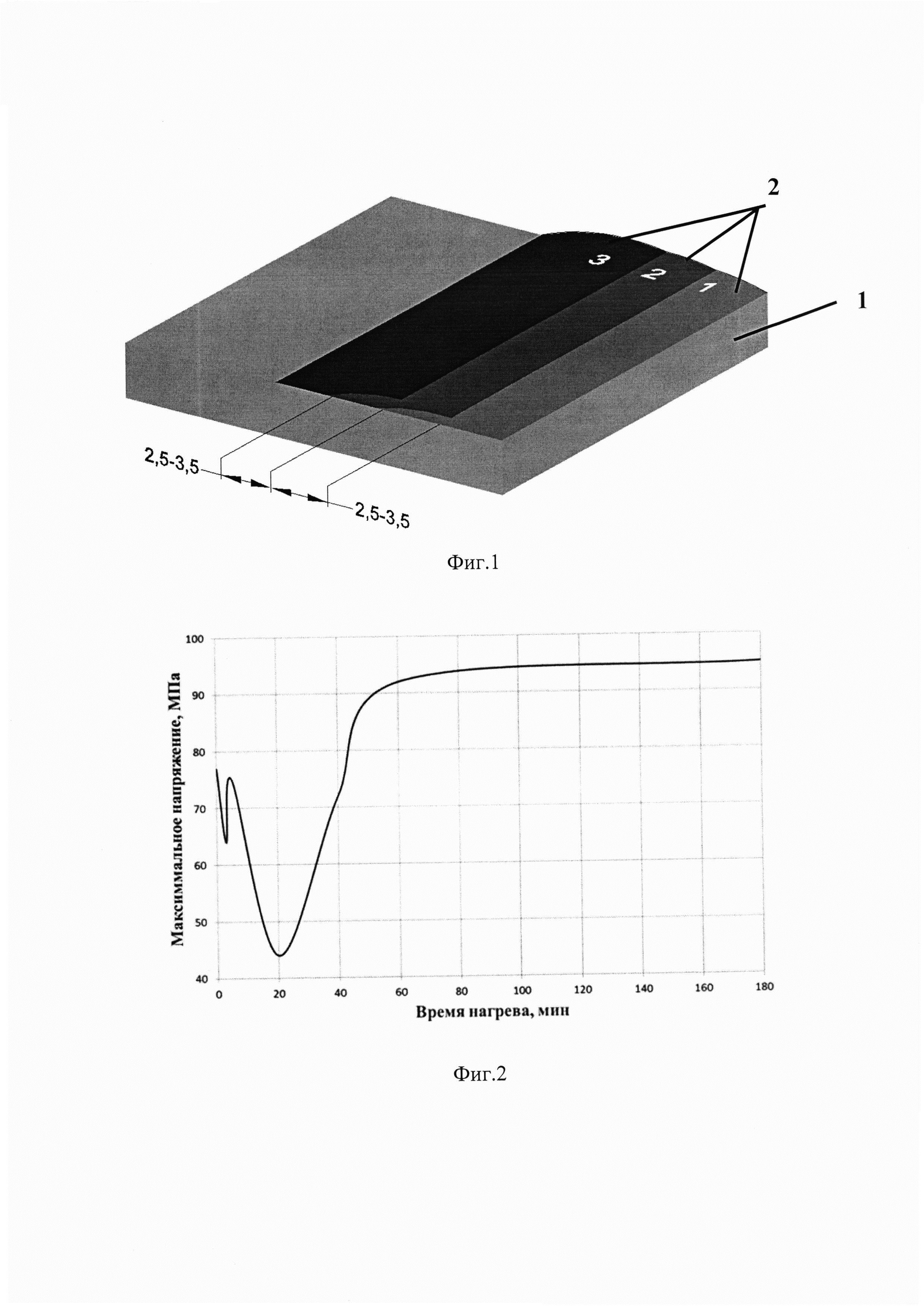

Напыление покрытия проводят по предлагаемому способу как показано на фиг. 1.

На стальную основу 1 наносят покрытие 2 на основе механической смеси частиц меди, цинка и корунда по способу, предложенному в Патенте RU 2109842 от 27.04.1998.

Последующее нанесение покрытия проводится при температуре потока воздуха 450°С и скорости перемещения сменного сопла относительно поверхности образца 10 мм/с при расстоянии от среза сменного сопла до поверхности 10 мм.

Так, как технология газодинамического напыления позволяет наносить за один проход слой металла шириной не более 5,5 мм, в сечении имеющий форму сегмента, то для получения сплошного покрытия равной толщины, необходимо наносить слои параллельно со смещением наносимого слоя металла относительно ранее нанесенного.

Нанесение покрытия на всю поверхность образца из стали 40Х проводят при смещении последующего наносимого слоя металла относительно ранее нанесенного слоя на:

а) 2 мм (коэффициент перекрытия одного слоя другим (К пер.) составляет 62%);

б) 3 мм (К пер. 55%).

Фиг. 1 Смещение слоев покрытия последующего слоя относительно предыдущего на 2,5-3,5 мм. 1 - стальная основа, 2 - покрытие (1 слой, 2 слой, 3 слой)

Проведенные металлофизические исследования показывают, что:

- химический состав покрытия практически не отличается и в первом случае массовая доля меди и цинка составляет - 62,5% : 35,3%, а во втором - 64,8% : 35,0% (остальное оксид алюминия).

- при смещении сопла на 3 мм в структуре покрытия выявляется медь, массовая доля которого составляет ≈ 58%, цинк в количестве ≈ 23% и твердый раствор на основе цинка (η фазу) в количестве ≈ 19%.

- при смещении наносимого слоя на 2 мм в структуре выявляется медь, массовая доля которого составляет ≈ 58,0%, цинк в количестве ≈ 9,0%, интерметаллические (электронные) соединения на базе CuZn3 (ε-фаза) и Cu5 Zn8 (γ-фаза), массовая доля которых не превышает 11,4% и 33,0% соответственно.

Так как интерметаллические соединения, массовая доля которых составляет ≈ 45% обладают низкой пластичностью и прочностью, то последующие эксперименты, исследования и испытания проводились на покрытии нанесенном при смещении сменного сопла на 2,5-3,5 мм (Кпер. 55%). В примерах 2, 3, 4, 5, 6, 7, 8 изменяется параметр времени термообработки для анализа влияния его на качество покрытия.

Процесс нанесения покрытия проводят по технологии, описанной в примере 1 при смещении сменного сопла на 2,5-3,5 мм (К пер. 55%) и затем сформированное покрытие подвергают объемной термической обработке в печи при температуре ниже температуры плавления цинка (≈ 420°С), а именно в диапазоне 405-415°С в течение 3,5, 10, 20, 40, 60 и 180 мин. Далее поверхность покрытия обрабатывается режущим инструментом до получения толщины (≈ 1 мм) для проведения рентгеноструктурного фазового анализа и испытания на когезионную прочность металла покрытия методом «кольцевого отрыва».

Результаты рентгеноструктурного фазового анализа представлены в таблице 1.

Как видно из представленных результатов, термическая обработка за счет диффузии (взаимодиффузии) компонентов приводит к изменению фазового состава покрытия, а именно формированию твердого раствора цинка в меди (α - тв. р-р), который имеет высокие характеристики прочности и пластичности и интерметаллических соединений: CuZn (β' фаза) и Cu5 Zn8 (γ фаза), которые имеют низкую прочность и пластичность.

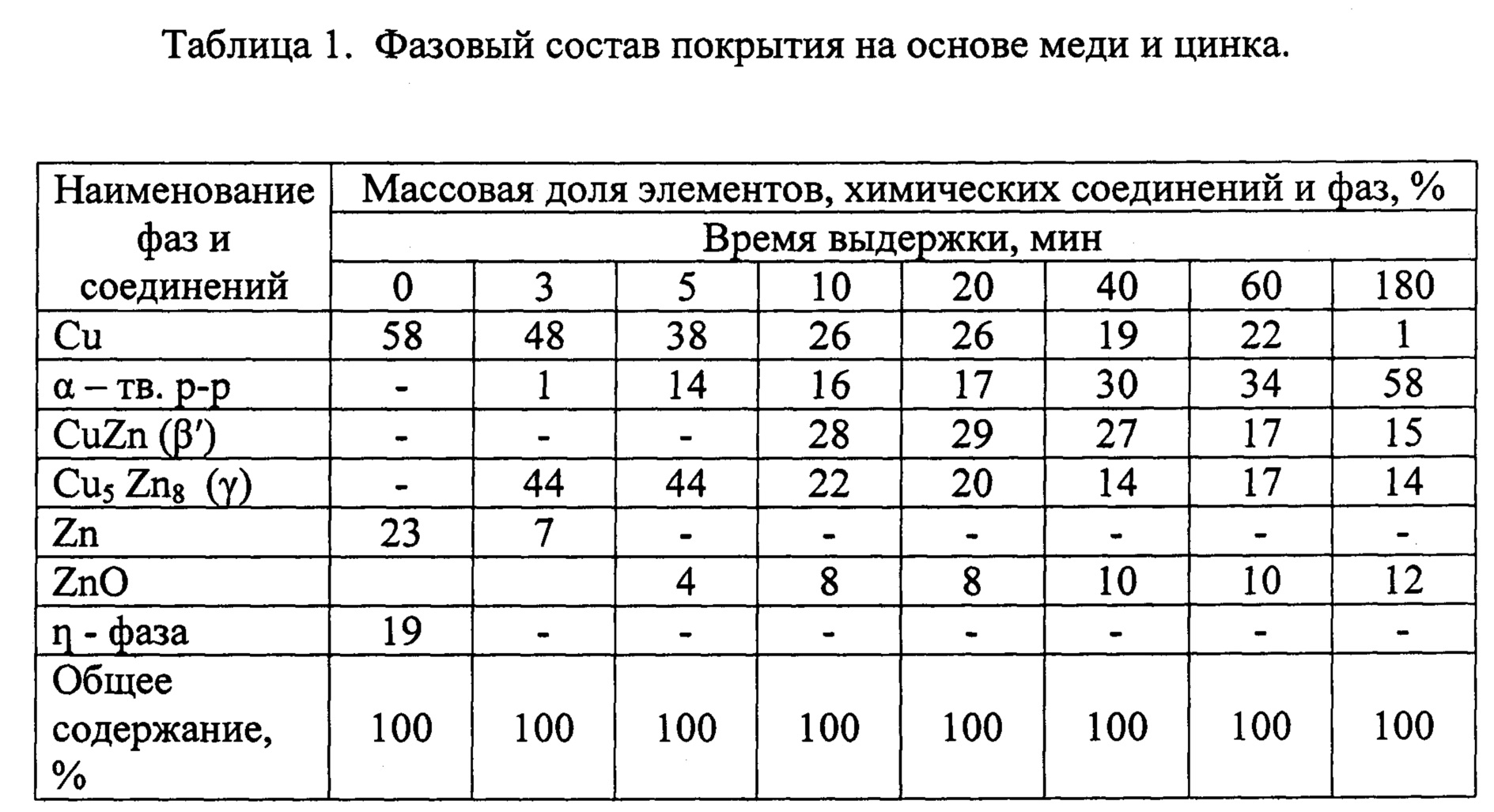

Результаты испытания на когезионную прочность металла покрытия методом «кольцевого отрыва» представлены на фиг. 2.

Фиг. 2 Зависимость когезионной прочности покрытий на основе смеси частиц меди и цинка от времени термической обработки.

Кстезионная прочность металла покрытия, полученного по способу прототипу (пример 1) имеет величину 78 МПа, что несколько ниже, чем когезия покрытия меди (88 МПа) и цинка (95 МПа), нанесенного при аналогичной температуре напыления.

Термическая обработка покрытия в течение 3-20 мин снижает когезионную прочность нанесенного слоя металла ниже уровня образца - прототипа (78 МПа). Наиболее значительное падение наблюдается после термической обработки в течение 3 мин (≈ 64,6 МПа) и 20 мин (≈ 42,6 МПа), что обусловлено формированием электронного соединения - гамма (γ) фазы Cu5 Zn8, массовая доля которого достигает 44% и соединения бетта (β') фазы на базе CuZn с максимальным содержанием 28% (табл. 1).

Повышение механических свойств покрытия наблюдается при увеличении времени выдержки до 40 мин за счет снижения содержания электронных соединений и повышения содержания твердого раствора цинка в меди (табл. 1, фиг. 2). При данном режиме термической обработки массовая доля меди и α - твердого раствора превышает массовую долю интерметаллических соединений.

Термическая обработка покрытия на основе частиц меди и цинка при времени выдержки 60 минут позволяет получить слой металла, у которого когезионная прочность на 18% (92 МПа) выше исходной когезионной прочности образца - эталона (78 МПа) (пример 1). При данном режиме термической обработки массовая доля меди и α - твердого раствора превышает массовую долю интерметаллических соединений почти в два раза, что и обуславливает повышение когезии покрытия.

Дальнейшее увеличение времени термической обработки до 180 мин приводит к незначительному повышению когезии нанесенного слоя металла покрытия.

Нанесение покрытия по предложенному способу позволяет повысить адгезионную прочность покрытия медь-цинк на 18% по сравнению с прототипом за счет изменения структуры покрытия при послойном нанесении со смещением наносимого слоя металла относительно ранее нанесенного на 2,5-3,5 мм и последующей термической обработки в интервале температур 405-415°С и времени 60-180 мин.

Использование в данном изобретении способ позволяет повысить качество и ресурс эксплуатации стальных деталей с покрытием латуни.

Способ получения покрытия на стальной подложке, включающий предварительный нагрев сжатого воздуха до температуры 430-470°С, подачу его в сверхзвуковое сопло для формирования высокоскоростного воздушного потока, в который вводят механическую смесь порошков меди, цинка и оксида алюминия при их соотношении по массе Cu:Zn:AlO=35%:35%:30%, и нанесение порошковой смеси на стальную подложку, отличающийся тем, что покрытие наносят слоями со смещением последующего слоя относительно предыдущего на 2,5-3,5 мм с коэффициентом перекрытия площади смежных слоев равным 50-55%, после чего сформированное покрытие на стальной подложке подвергают объемной термической обработке при температуре 405-415°С в течение 60-180 мин.