Способ брикетирования железосодержащих отходов в виде окалины

Вид РИД

Изобретение

Изобретение относится к подготовке железосодержащих отходов к металлургической переработке, в частности к брикетированию окалины.

Известен способ окускования мелкодисперсных железосодержащих материалов для металлургического передела с использованием органического связующего (патент РФ №2272848, опубл. 27.03.2006), в котором железосодержащий материал и связующее смешивают, осуществляют агрегирование смеси и упрочнение полученных агрегатов. В качестве связующего материала используют синтетический сополимер акриламида и акрилата натрия, в котором мольная доля акрилата натрия может составлять от 0,5 до 99,5%, молекулярная масса в диапазоне от 1-104 до 2-107. Дозировка синтетического сополимера акриламида и акрилата натрия составляет от 0,02 до 0,10 кг на тонну железосодержащего материала. Сополимер акриламида и акрилата натрия может быть использован в виде сухого порошка, раствора, эмульсии, суспензии или аэрозоля, в чистом виде или в смеси с дополнительным материалом.

Недостатками способа является высокая стоимость органического связующего и низкая его термостойкость, вследствие чего при нагреве брикеты могут рассыпаться.

Известен способ брикетирования, описанный в патенте «Брикет для выплавки чугуна и стали» (патент РФ №2441925, опубл. 10.10.2011), предусматривающий применение в качестве связующего жидкого стекла. Брикет содержит 7,6-49% замасленной прокатной окалины, 50-91,4% чистой прокатной окалины и 1-2% жидкого стекла. Замасленная окалина содержит до 12% минерального масла. Соотношение замасленной и чистой окалины в зависимости от содержания минерального масла в замасленной окалине составляет от 1:1,02 до 1:12 при содержании масла в брикете не выше 1%.

Использование жидкого стекла в качестве связующего при брикетировании окалины позволяет поднять термостойкость брикетов, но поскольку жидкое стекло ничем не отверждается, брикеты имеют низкую водостойкость и при попадании в брикет воды (например при перевозке) могут потерять прочность.

Известен способ брикетирования железосодержащих отходов в виде окалины для плавки (патент РФ №2321647, опубл. 10.04.2008), в котором предварительно подготовленную окалину смешивают с измельченным углеродсодержащим материалом и связующим, включающим кремнесодержащий материал в виде спеченного и измельченного керамзита, карбонат щелочного металла и гидрокарбонат щелочного металла, затем осуществляют обработку полученной смеси отвердителем, включающим водный раствор жидкого стекла, кремнефтористый натрий и наполнитель в виде кислого пылевидного минерала, например керамзитовой пыли, прессование и последующую сушку. При использовании замасленной окалины ее предварительно обрабатывают силикатно-известковым раствором, содержащим известь в количестве 0,5-2,5 мас. % на 1 мас. % масла, которую добавляют к водному раствору жидкого стекла плотностью 1100-1150 кг/м3, при их соотношении 1:2-1:3, с последующим гранулированием и сушкой при температуре от 200 до 250°С.

Данное изобретение позволяет увеличить прочность и влагостойкость брикета, но брикет содержит малое количество шлакообразующих добавок и низкую основность, что не позволяет при плавке эффективно удалять серу и фосфор из металла.

Известна «Шихта для получения брикетов для доменного и ваграночного производства чугуна» (патент РФ №2462521, опубл. 27.09.2012) которая содержит, масс. %: мелкодисперсный металлсодержащий компонент 65-85, порошкообразный не содержащий серы углеродсодержащий компонент 10-30, в качестве которого используют древесный уголь фракции 50-250 мкм с кажущейся плотностью 0,7-0,9 г/см3, и связующее 5-15, в качестве которого используют строительный цемент. Шихта может дополнительно содержать мелкодисперсные флюсующие добавки, предпочтительно доломитовый клинкер и/или известь в количестве 0,5-2 мас. % на металлсодержащий компонент.

Изобретение обеспечивает получение брикетов высокой плотности и прочности при снижении количества серо- и фосфорсодержащих компонентов. В заявленном изобретении декларируется снижение серосодержания, а в качестве связующего используется ортландцемент, который содержит серу, поскольку в качестве регулятора скорости схватывания цементов используется гипс дигидрат, который вводится в цемент при совместном помоле с клинкером.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ подготовки мелкой замасленной окалины к переработке, включающий отделение от окалины свободного масла и воды, смешивание мелкой замасленной окалины со связующим, в качестве которого используют аморфный водный кремнезем (например, опоку, трепел, диатомит, синтетическую кремнекислоту) предпочтительно в соотношении к окалине (0,05-0,15):1, последующее смешивание с крупной окалиной прокатного производства в соотношении 1:(0,05-20), введение в смесь шлакообразующих добавок в виде известняка или гашеной извести в соотношении (1-2):1 к массе кремнеземного связующего и углеродсодержащих компонентов предпочтительно в виде коксовой мелочи в соотношении (0,1-0,4):1 к массе окалины, брикетирование смеси при давлении 5-50 МПа и термоупрочнение полученных брикетов (Заявка: 2012143444/02, опубл. 20.04.2014).

В известном изобретении достигаются высокие физико-механические свойства брикетов за счет того, что после прессования они подвергаются термоупрочнению, однако технологическая операция термоупрочнения требует дополнительных энергозатрат и снижает экономические показатели процесса, кроме того, шлакоообразующая добавка вводится в виде известняка, содержание в котором СаО составляет 56%, поэтому при заявленных соотношениях известняка (1-2):1 к массе кремнеземного связующего и углеродсодержащих компонентов, основность шлака будет близка к 1 или меньше ее, что не позволит эффективно удалять в шлак при металлургическом переделе серу и фосфор. Кроме того, для обеспечения эффективного обессеривания и обесфосфоривания, шлак должен иметь низкую вязкость, для чего в составе брикетов должны быть флюсообразователи. При заявленных режимах прессования и термоупрочнения при температуре до 1100°С, возможно достижение высокой степени металлизации оксидов железа, однако это достигается за счет излишней технологической операции - термоупрочнения, что экономически не целесообразно.

Техническим результатом настоящего изобретения является создание способа брикетирования железосодержащих отходов, обеспечивающего получение брикетов с высокими физико-механическими свойствами и высокой степенью металлизации без термоупрочнения и обладающих высокой степенью десульфурации и дефосфорации при последующем металлургическом переделе.

Указанный технический результат достигается тем, что в способе брикетирования железосодержащих отходов в виде окалины, включающем смешивание окалины с углеродсодержащими добавками, взятыми в массовом соотношении 1:(0,1-0,30), соответственно, связующим жидким стеклом, шлакообразующими добавками и прессование смеси с получением брикетов, согласно изобретению сначала смесь окалины и углеродсодержащих добавок подвергают гомогенизации путем помола до достижения удельной поверхности не менее 3000 см2/г, после чего гомогенизированную смесь последовательно смешивают со шлакообразующими добавками, взятыми в количестве 5-15% от массы гомогенизированной смеси, флюсообразователем, в качестве которого используют кремнефтористоводородную кислоту, и связующим жидким стеклом, взятым в количестве 5-7,5% от массы гомогенизированной смеси со шлакообразующими, при этом в качестве шлакообразующих добавок используют шлаки внепечной обработки стали, флюсообразователь вводят в количестве 50% от массы жидкого стекла, а прессование полученной смеси осуществляют при давлении 50-300 МПа. В качестве шлаков внепечной обработки стали используют шлаки агрегата ковш-печь или вакууматора и используют кремнефтористоводородную кислоту концентрацией 5-10 масс. %.

При осуществлении заявленного способа сначала производится гомогенизация сырьевой смеси железосодержащих отходов с углеродсодержащими добавками, взятыми в массовом соотношении 1:(0,1-0,3), путем их совместного помола до удельной поверхности не менее 3000 см2/г. За счет такой подготовки сырьевой смеси обеспечивается прочный контакт окалины с углеродсодержащими добавками при последующем брикетировании, облегчающий протекание твердофазных процессов металлизации при нагреве брикетов. При содержании углеродсодержащей добавки менее 10% от массы железо-оксидного материала не обеспечивается должная степень металлизации, а при содержании более 30% удорожается стоимость брикета. Полученную гомогенизированную смесь смешивают со шлаками внепечной обработки стали (шлаки агрегата ковш-печь или вакууматора), взятыми в количестве 5-15 масс. % от массы продукта помола. Данные шлаки являются высококальциевыми и содержат в своем составе значительное количество шеннонита - низкотемпературной полиморфной модификации двухкальциевого силиката (γ-2CaO⋅SiО2), способного вступать в реакцию с высокомодульным жидким стеклом, вызывая отверждение смеси с образованием термо- и водостойких продуктов гидратации (Борсук П.А., Лясс A.M. Жидкие самотвердеющие смеси. М.: Машиностроение, 1979. - 255 с.: ил.), поэтому при последующем добавлении в смесь жидкого стекла с некоторым индукционным периодом (достаточным для реализации брикетирования) произойдет отверждение сырьевой смеси. Поскольку шлакообразующие добавки имеют высокую основность (отношение СаО к SiО2 от 2 до 3) то при плавлении брикетов они обеспечивают высокую степень десульфурации полученного металла. Поскольку шлаки внепечной обработки стали содержат кальций в виде оксида кальция (СаО), а не в виде карбоната кальция (СаСО3), как в известняке, то они не требуют дополнительной энергии и соответственно увеличения расхода кокса на разложение карбонатов.

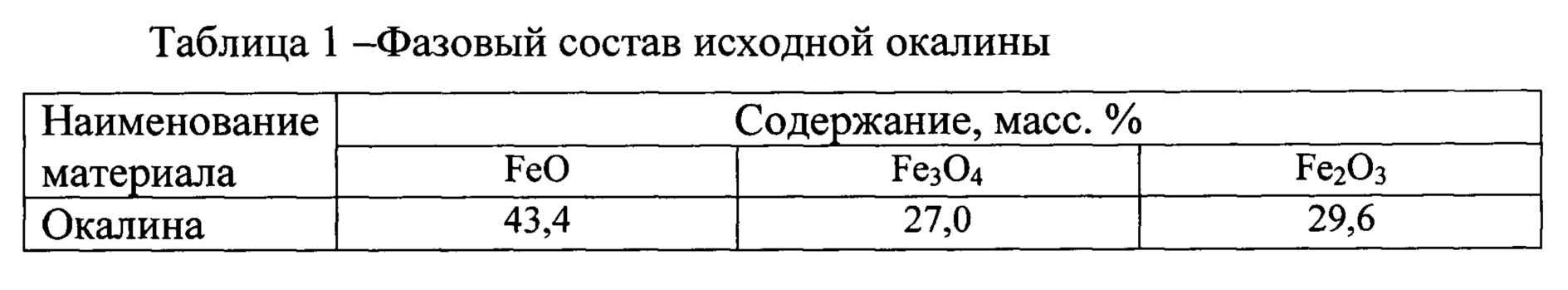

Введение в сырьевую смесь флюсообразователя - кремнефтористоводородной кислоты H2SiF6 (являющейся не дефицитным побочным продуктом, образующимся при производстве фторопласта) приводит к протеканию обменной реакции

Продуктом данной реакции является флюорит, который обеспечивает низкую вязкость при плавлении шлакообразующих и улучшение обессеривания выплавляемого металла. Одновременно, кремнефтористоводородная кислота, являющаяся отвердителем жидкого стекла, вызывает упрочнение брикетов.

Прессование брикетов при давлении от 50 до 300 МПа приводит к облегчению протекания металлизации железо-оксидного материала при более низких температурах. При давлениях прессования менее 50 и более 300 МПа, эффект повышения степени металлизации не проявляется.

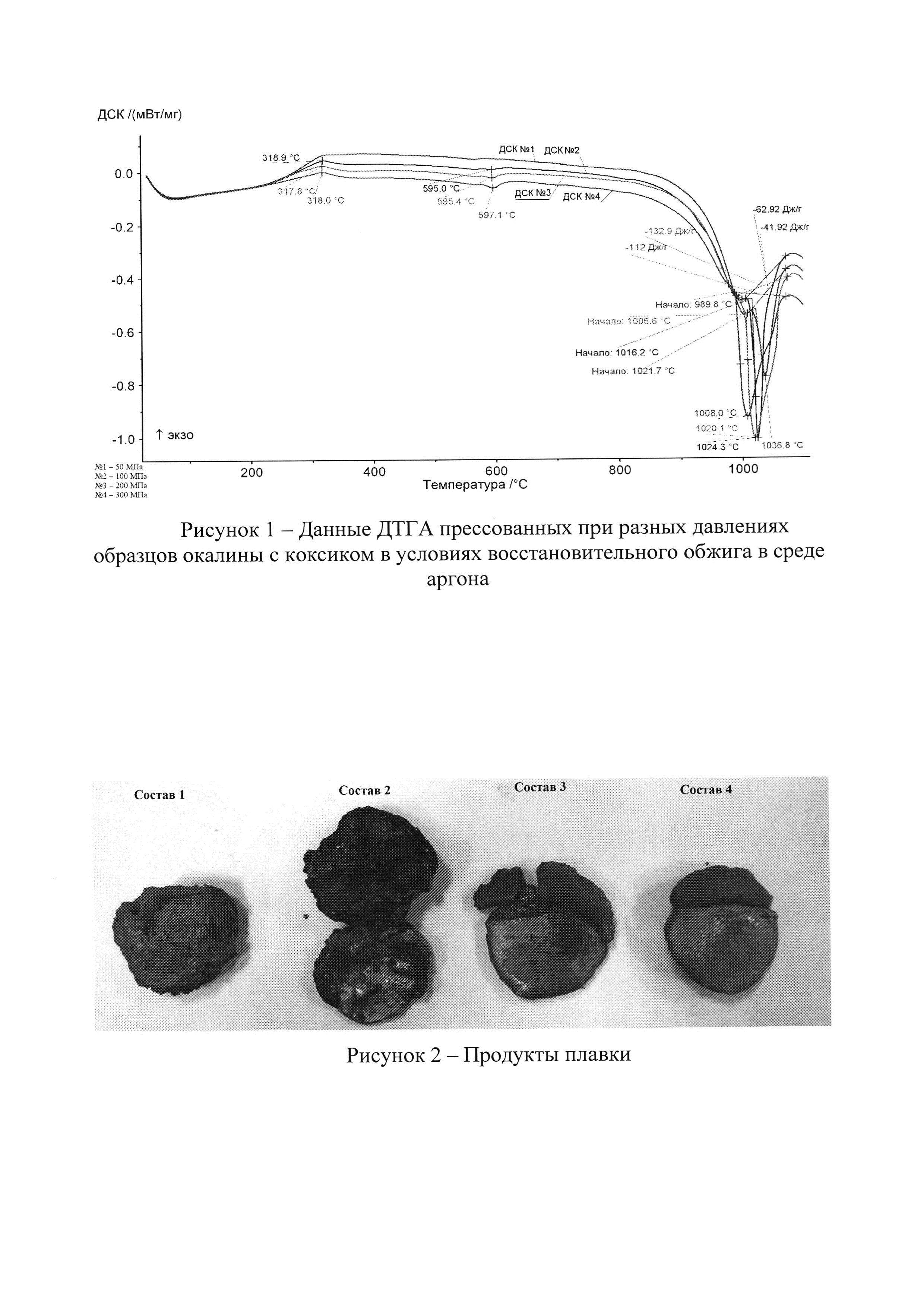

На первом этапе, при оценке возможности реализации заявленного изобретения изучалось влияние давления прессования на степень металлизации окалины в условиях восстановительного обжига.

Изучению подвергалась окалина, фазовый состав которой приведен в таблице 1.

Окалина смешивалась с коксиком в количестве 16,0% сверх 100% от массы окалины и подвергалась гомогенизирующему помолу до удельной поверхности 4116 г/см2. В подготовленную таким образом окалину добавлялась вода в количестве 6% от массы окалины с коксом. Влажная сырьевая смесь на основе окалины прессовалась при давлении прессования 50, 100, 200 и 300 МПа. Прессованные брикеты высушивались при температуре 115°С до постоянной массы. Прессованные брикеты и сухая гомогенизированная смесь подвергались восстановительному обжигу в среде аргона до температуры 1100°С. В данных условиях проводился дифференциальный термогравиметрический анализ (ДТГА) обжигаемых образцов. После обжига у образцов определялся фазовый состав.

Данные ДТГА представлены на рисунке 1.

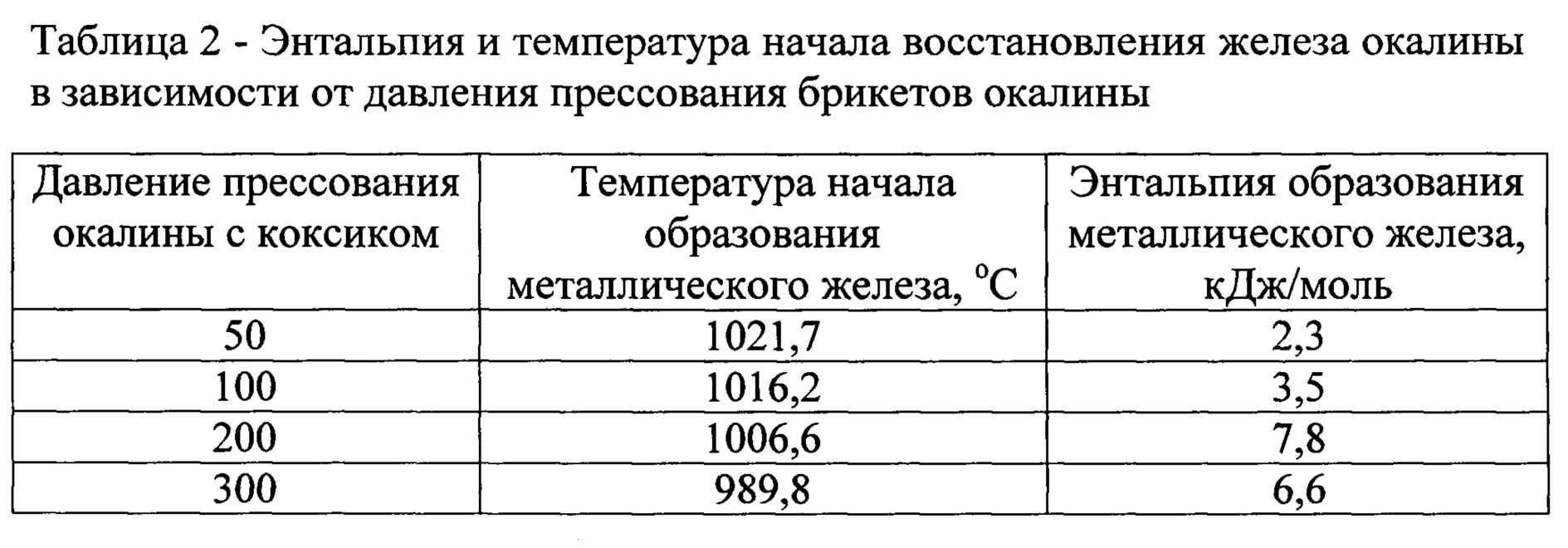

По данным ДТГА определялась энтальпия и температура начала образования металлического железа. Результаты измерений данных величин представлены в таблице 2.

В соответствии с приведенными данными видно, что с увеличением давления прессования энтальпия образования металлического железа увеличивается, а температура начала образования металлического железа смещается в область более низких температур.

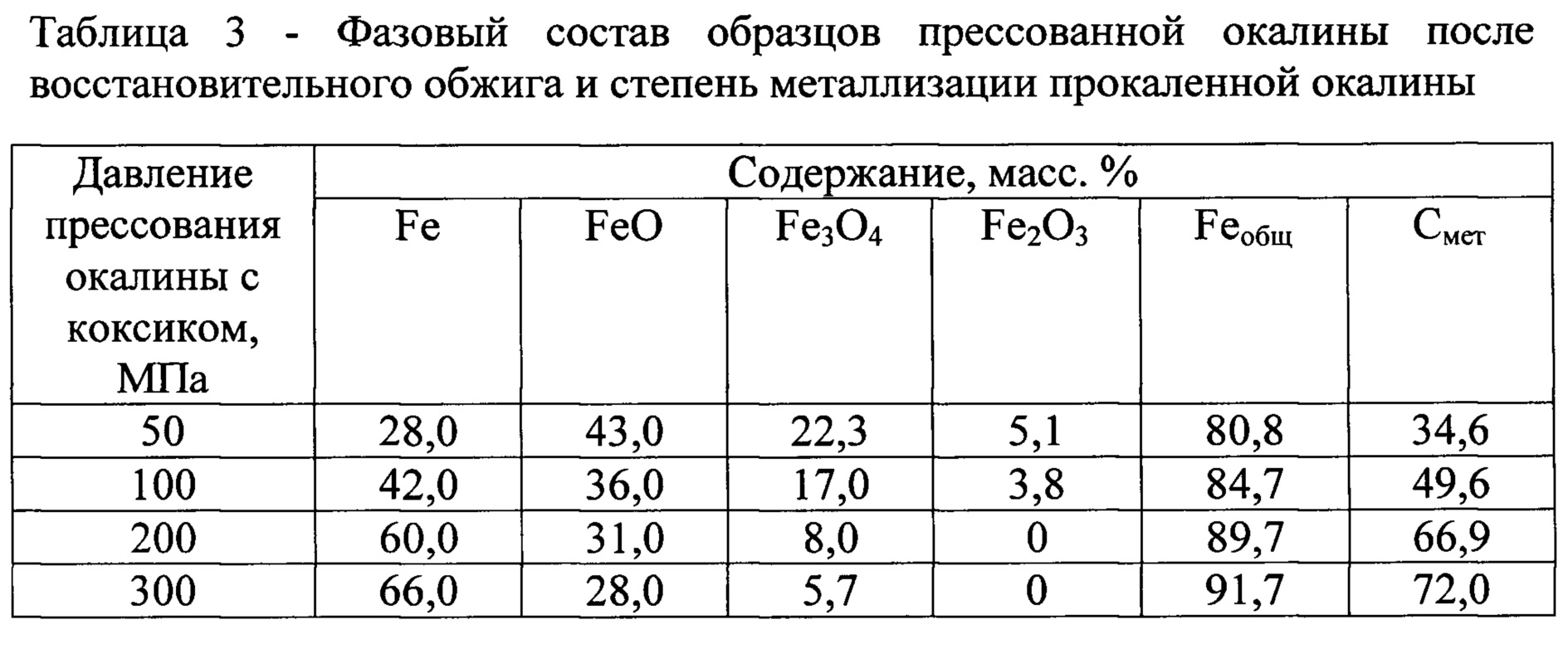

В таблице 3 приведен фазовый состав образцов прессованной окалины после восстановительного обжига и степень металлизации прокаленной окалины.

В соответствии с приведенными данными видно, что с увеличением давления прессования степень металлизации окалины увеличивается более чем в 2 раза.

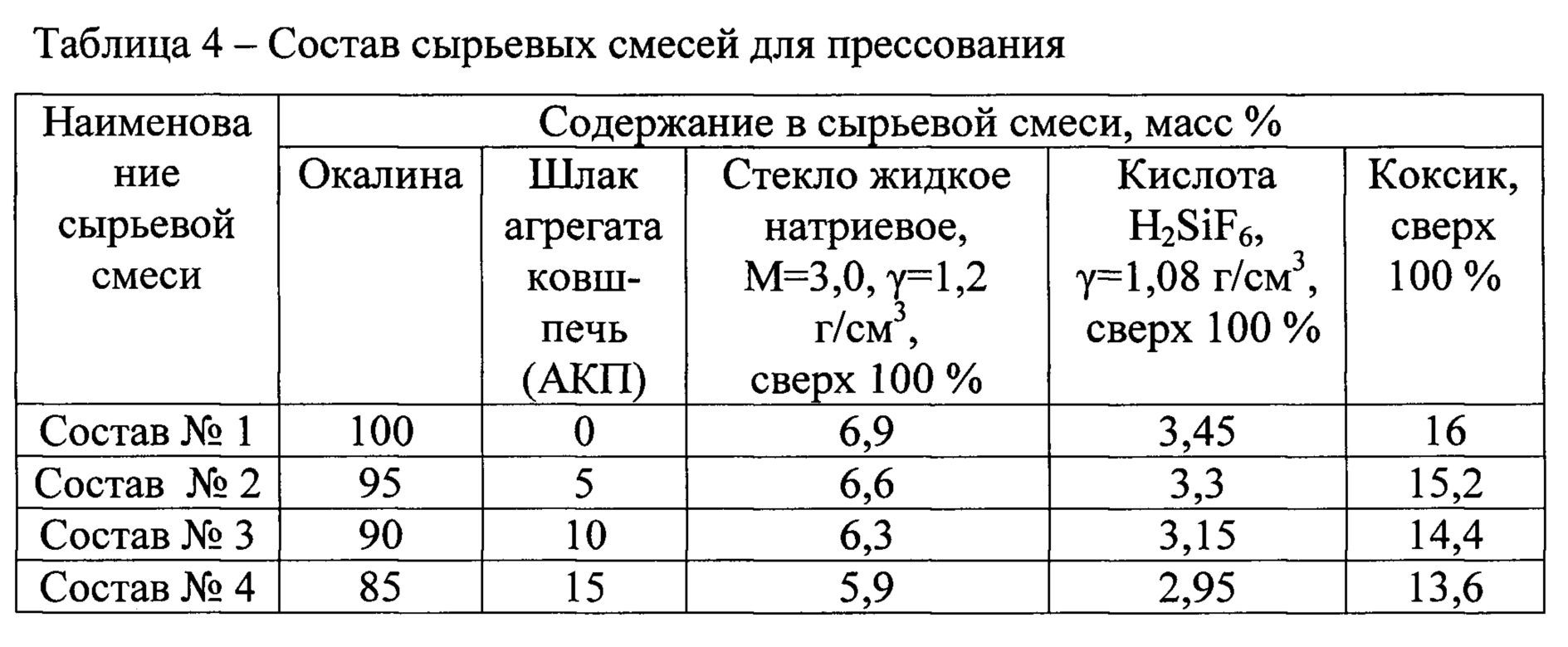

На втором этапе оценки возможности реализации изобретения оценивалось влияние типа и количества шлакообразующих добавок, флюсообразователя, вяжущего и на температуру формирования шлака. Окалину и кокс подвергали совместному помолу до удельной поверхности не менее 3000 см2/г. Молотые окалина и кокс смешивались со шлакообразующей добавкой, флюсообразователем и вяжущим в соотношениях, приведенных в таблице 4.

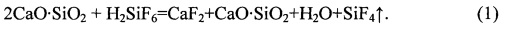

Перемешанные сырьевые смеси прессовались при давлении 100 МПа, брикеты высушивались до постоянной массы и нагревались в печи Таммана до температуры 1400°С с изотермической выдержкой 15 минут.

На рисунке 2 представлены продукты плавки, состоящие из чугуна и шлака.

Продукты плавки разделялись на металлический и силикатный продукты, у которых определялся фазовый и химический состав.

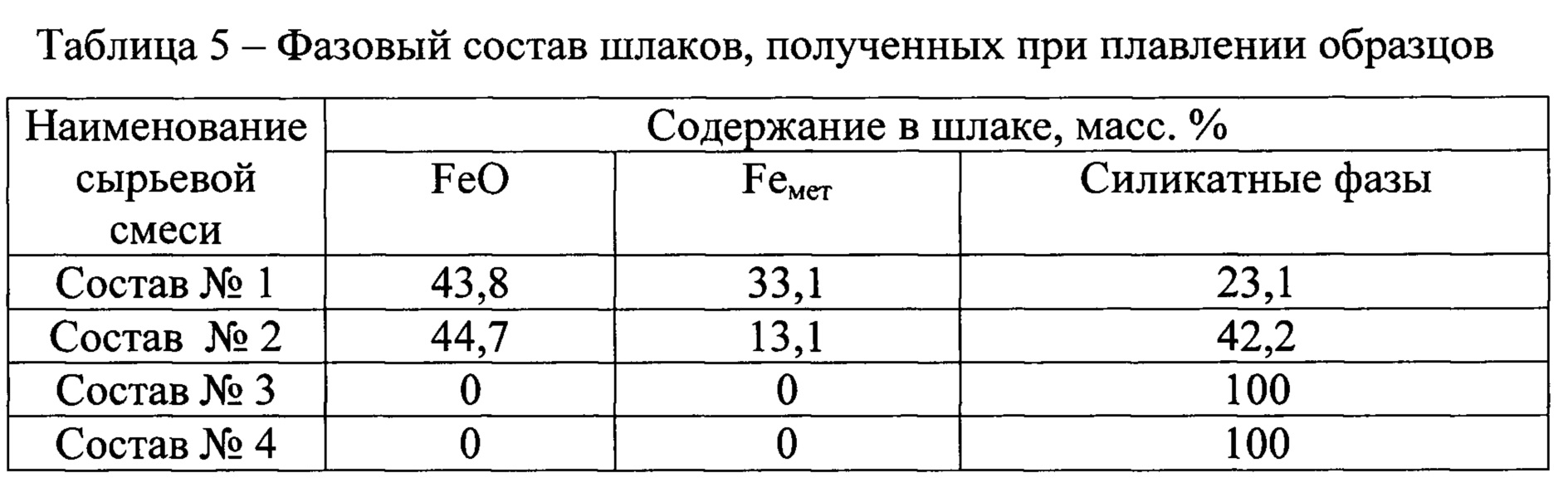

В таблице 5 приведены данные фазового анализа шлаков, полученных при плавлении образцов.

В соответствии с приведенными данными видно, что без добавления шлака АКП чугун формируется только в виде корольков, и шлак содержит значительное количество оксидного железа. При 5% содержании в брикете шлака АКП чугун формируется, но в шлаке остается значительное количество оксидного железа. При содержании шлака АКП в смеси 10 и 15% чугун формируется полностью и железосодержащие фазы в шлаке отсутствуют. Увеличение содержания шлака АКП в брикете выше 15% приводит к снижению выхода годного чугуна, что экономически не выгодно.

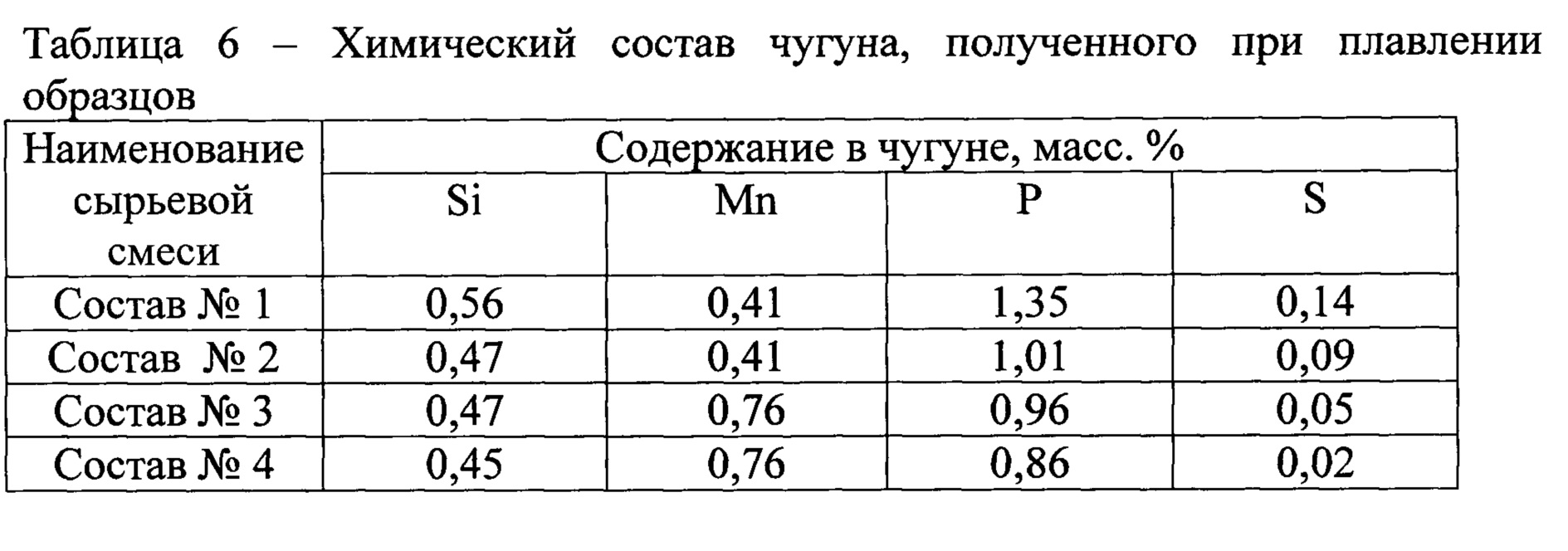

В таблице 6 приведены данные химического состава чугуна, полученного в результате плавки.

В соответствии с приведенными данными, увеличение содержания в брикете шлака АКП приводит к уменьшению содержания в выплавляемом чугуне серы и фосфора.

Результаты испытаний показывают, что заявленный способ переработки железосодержащих отходов позволяет получить из окалины брикеты с высокими физико-механическими свойствами, обладающие высокой степенью твердофазной металлизации без термоупрочнения и обеспечивают высокую степень обессеривания и обесфосфоривания при выплавке чугуна.