Результат интеллектуальной деятельности: КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ МОЛЕКУЛЯРНОГО СИТА, КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ, СИСТЕМЫ И СПОСОБЫ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение главным образом относится к области материалов селективного каталитического восстановления, композитов селективного каталитического восстановления, и способов селективного восстановления оксидов азота. Более конкретно, варианты осуществления изобретения относятся к каталитическому материалу SCR, который содержит сферическую частицу, которая включает агломерат кристаллов молекулярного сита.

УРОВЕНЬ ТЕХНИКИ

С течением времени, вредные компоненты оксидов азота (NOx) привели к загрязнению атмосферы. NOx содержатся в выхлопных газах, таких как от двигателей внутреннего сгорания (например, легковых и грузовых автомобилей), от установок для сжигания (например, электростанции, которые питаются за счет сжигания природного газа, нефти, или угля), а также от заводов, производящих азотную кислоту.

Применялись различные способы в обработке NOx-содержащих газовых смесей. Один вид обработки включает каталитическое восстановление оксидов азота. Существуют два процесса: (1) процесс неселективного восстановления, в котором моноксид углерода, водород, или низший углеводород применяется в качестве восстанавливающего агента, и (2) процесс селективного восстановления, в котором аммиак или прекурсор аммиака применяется в качестве восстанавливающего агента. В процессе селективного восстановления, высокая степень удаления с оксидом азота может быть получена с небольшим количеством восстанавливающего агента.

Процесс селективного восстановления относится к процессу SCR (Селективное Каталитическое Восстановление). В процессе SCR применяется каталитическое восстановление оксида азота аммиаком в присутствии атмосферного кислорода с образованием преимущественно азота и водяного пара:

4NO+4NH3+O2→4N2+6H2O (стандартная реакция SCR)

2NO2+4NH3→3N2+6H2O (замедленная реакция SCR)

NO+NO2+NH3→2N2+3H2O (быстрая реакция SCR)

Катализаторы, применяемые в процессе SCR, в идеале должны иметь возможность сохранить хорошую каталитическую активность в широком диапазоне температурных условий эксплуатации, например, от 200°C до 600°C или выше, при гидротермальных условиях. Гидротермальные условия часто встречаются на практике, например, во время регенерации сажевого фильтра, компонента системы очистки выхлопных газов, применяемого для удаления частиц.

Молекулярные сита, такие как цеолиты, применялись в селективном каталитическом восстановлении (SCR) оксидов азота с восстановителем, таким как аммиак, мочевина, или углеводород в присутствии кислорода. Цеолиты представляют собой кристаллические материалы, которые имеют достаточно однородные размеры пор, которые, в зависимости от типа цеолита и типа и количества катионов, включенных в пространственную решетку цеолита, в диапазоне от приблизительно 3 до 10 Ангстрем в диаметре. Цеолиты, имеющие 8-кольцевые отверстия пор и двойные шестикольцевые вторичные строительные блоки, в особенности те, которые имеют сеткообразные структуры, от недавних пор вызвали интерес в применении в качестве катализаторов SCR. Конкретным видом цеолита, который имеет эти свойства, является шабазит (СНА), который представляет собой небольшую пору цеолита с 8-членными кольцевыми отверстиями пор (~3.8 Ангстрем), доступными через 3-мерную пористость. Сеткообразная структура является результатом связи двойных шестикольцевых строительных блоков с 4 кольцами.

Промотированные металлом цеолитовые катализаторы, которые включают, среди прочего, промотированные железом и промотированные медью цеолитовые катализаторы, для селективного каталитического восстановления оксидов азота аммиаком являются известными. Промотированный железом бета цеолит является эффективным промышленным катализатором для селективного восстановления оксидов азота аммиаком. Было обнаружено, что, к сожалению, при жестких гидротермальных условиях, например, установившихся во время регенерации фильтра сажи температурами, локально превышающими 700°C, активность многих промотированных металлом цеолитов начинает снижаться. Это снижение часто приписывается деалюминации цеолита и последующей потере металлсодержащих активных центров внутри цеолита.

Промотированные металлом, в частности промотированные медью алюмосиликатные цеолиты, которые имеют тип структуры СНА, имеют интерес высокой степени в качестве катализаторов для SCR оксидов азота в двигателях сгорания обедненной смеси с применением азотосодержащих восстановителей. Причиной этому является широкий диапазон температур в сочетании с превосходной гидротермальной стойкостью этих материалов, как описано в Патенте США №7,601,662. До обнаружения промотированных металлом цеолитов, описанных в Патенте США №7,601,662, в то время, как в литературе было указано, что большое количество промотированных металлом цеолитов было предложено в патентной и научной литературе для применения в качестве катализаторов SCR, каждый из предложенных материалов страдал от одного или обоих следующих недостатков: (1) слабое превращение оксидов азота при низких температурах, например, 350°C и ниже; и (2) слабая гидротермальная стойкость, отмеченная значительным снижением каталитической активности в превращении оксидов азота путем SCR. Таким образом, изобретение, описанное в Патенте США №7,601,662 направлено на очевидную, неразрешенную потребность в обеспечении материала, который обеспечивал бы превращение оксидов азота при низких температурах и сохранял каталитическую активность SCR после гидротермального старения при температурах, превышающих 650°C.

Даже при том, что современные катализаторы обладают превосходными свойствами, по-прежнему существует желание уменьшить выработку N2O во время реакции SCR. Соответственно, необходим катализатор SCR с улучшенной эффективностью превращения NOx и более низкой выработкой N2O в сравнении с современными технологиями.

КРАТКОЕ ОПИСАНИЕ

Первый объект изобретения относится к материалу селективного каталитического восстановления (SCR). В первом варианте осуществления материал селективного каталитического восстановления содержит сферическую частицу, которая включает агломерат кристаллов молекулярного сита, в котором сферическая частица имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон.

Во втором варианте осуществления модифицирован каталитический материал SCR первого варианта осуществления, в котором молекулярное сито содержит d6r (двойной шестикольцевой) блок.

В третьем варианте осуществления модифицирован каталитический материал SCR первого и второго вариантов осуществления, в котором молекулярное сито имеет тип структуры, выбранный из группы, состоящей из AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, WEN, и их комбинаций.

В четвертом варианте осуществления модифицирован каталитический материал SCR от первого до третьего вариантов осуществления, в котором молекулярное сито имеет тип структуры, выбранный из AEI, AFT, AFX, СНА, ЕАВ, ERI, KFI, LEV, SAS, SAT, и SAV.

В пятом варианте осуществления модифицирован каталитический материал SCR от первого до четвертого вариантов осуществления, в котором молекулярное сито имеет тип структуры, выбранный из AEI, СНА, и AFX.

В шестом варианте осуществления модифицирован каталитический материал SCR от первого до пятого вариантов осуществления, в котором молекулярное сито имеет тип структуры СНА.

В седьмом варианте осуществления модифицирован каталитический материал SCR от первого до шестого вариантов осуществления, в котором молекулярное сито имеет тип структуры СНА, выбранный из алюмосиликатного цеолита, боросиликата, галлосиликата, SAPO, AlPO, MeAPSO, и МеАРО.

В восьмом варианте осуществления модифицирован каталитический материал SCR от первого до седьмого вариантов осуществления, в котором молекулярное сито имеет тип структуры СНА, выбранный из группы, состоящей из SSZ-13, SSZ-62, природного шабазита, цеолита K-G, Linde D, Linde R, LZ-218, LZ-235, LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47, и ZYT-6.

В девятом варианте осуществления модифицирован каталитический материал SCR от первого до восьмого вариантов осуществления, в котором молекулярное сито выбрано из SSZ-13 и SSZ-62.

В десятом варианте осуществления модифицирован каталитический материал SCR от первого до девятого вариантов осуществления, в котором молекулярное сито промотируют металлом, выбранным из Cu, Fe, Со, Ni, La, Се, Mn, V, Ag, и их комбинаций.

В одиннадцатом варианте осуществления модифицирован каталитический материал SCR от первого до десятого вариантов осуществления, в котором молекулярное сито промотируют металлом, выбранным из Cu, Fe, и их комбинаций.

В двенадцатом варианте осуществления модифицирован каталитический материал SCR от первого до одиннадцатого вариантов осуществления, в котором каталитический материал SCR является эффективным для катализа селективного каталитического восстановления оксидов азота в присутствии восстановителя при температурах в интервале между 200°C и 600°C.

В тринадцатом варианте осуществления модифицирован каталитический материал SCR шестого варианта осуществления, в котором молекулярное сито имеет тип структуры СНА, имеет соотношение диоксида кремния к оксиду алюминия в диапазоне от 10 до 100.

В четырнадцатом варианте осуществления модифицирован каталитический материал SCR от десятого до одиннадцатого вариантов осуществления, в котором металл присутствует в количестве в диапазоне от приблизительно 0.1 до приблизительно 10 мас. % в пересчете на оксиды.

В пятнадцатом варианте осуществления модифицирован каталитический материал SCR от первого до четырнадцатого вариантов осуществления, в котором сферическая частица имеет средний размер частиц в диапазоне от приблизительно 1.2 до приблизительно 3.5 микрон.

В шестнадцатом варианте осуществления модифицирован каталитический материал SCR от первого до пятнадцатого вариантов осуществления, в котором кристаллы имеют размер кристалла в диапазоне от приблизительно 1 до приблизительно 250 нм.

В семнадцатом варианте осуществления модифицирован каталитический материал SCR от первого до шестнадцатого вариантов осуществления, в котором кристаллы имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

В восемнадцатом варианте осуществления модифицирован каталитический материал SCR от первого до семнадцатого вариантов осуществления, в котором каталитический материал SCR находится в форме покрытия из пористого оксида.

В девятнадцатом варианте осуществления модифицирован каталитический материал SCR восемнадцатого варианта осуществления, в котором покрытие из пористого оксида представляет собой слой, осажденный на подложку.

В двадцатом варианте осуществления модифицирован каталитический материал SCR девятнадцатого варианта осуществления, в котором подложка содержит фильтр.

В двадцать первом варианте осуществления модифицирован каталитический материал SCR двадцатого варианта осуществления, в котором фильтр представляет собой фильтр с проточными стенками.

В двадцать втором варианте осуществления модифицирован каталитический материал SCR двадцатого варианта осуществления, в котором фильтр представляет собой проточный фильтр.

В двадцать третьем варианте осуществления модифицирован каталитический материал SCR от первого до двадцать второго вариантов осуществления, в котором, по меньшей мере, 80% сферических частиц имеют средний размер частиц в диапазоне от 0.5 до 2.5 микрон.

В двадцать четвертом варианте осуществления модифицирован каталитический материал SCR от первого до двадцать третьего вариантов осуществления, в котором молекулярное сито содержит цеолитовый каркасный материал атомов кремния и алюминия, в котором часть атомов кремния изоморфно замещена четырехвалентным металлом.

В двадцать пятом варианте осуществления модифицирован каталитический материал SCR двадцать четвертого варианта осуществления, в котором молекулярное сито промотируют металлом, выбранным из Cu, Fe, Со, Ni, La, Се, Mn, V, Ag, и их комбинаций.

В двадцать шестом варианте осуществления модифицирован каталитический материал SCR двадцатого - двадцать четвертого и двадцать пятого вариантов осуществления, в котором четырехвалентный металл включает четырехвалентный переходный металл.

В двадцать седьмом варианте осуществления модифицирован каталитический материал SCR от двадцать четвертого до двадцать шестого вариантов осуществления, в котором четырехвалентный переходный металл выбран из группы, состоящей из Ti, Zr, Hf, Ge, и их комбинаций.

В двадцать восьмом варианте осуществления модифицирован каталитический материал SCR от двадцать четвертого до двадцать седьмого вариантов осуществления, в котором четырехвалентный переходный металл включает Ti.

Второй объект изобретения направлен на способ селективного восстановления оксида азота (NOx). В двадцать девятом варианте осуществления способ селективного восстановления оксида азота (NOx) включает контактирование потока выхлопных газов, содержащих NOx, с каталитическим материалом SCR, который содержит сферическую частицу, которая включает агломерат кристаллов молекулярного сита, в котором сферическая частица имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон. В других вариантах осуществления способ селективного восстановления оксида азота (NOx) включает контактирование потока выхлопных газов, содержащих NOx, с каталитическим материалом SCR от первого до двадцать восьмого вариантов осуществления.

Третий объект изобретения направлен на систему для обработки выхлопных газов из обедненной смеси двигателя, содержащей NOx. В тридцатом варианте осуществления система для обработки выхлопных газов из обедненной смеси двигателя, содержащей NOx, содержит каталитический материал SCR от первого до двадцать восьмого вариантов осуществления и, по меньшей мере, один другой компонент обработки выхлопных газов.

Тридцать первый вариант осуществления относится к катализатору SCR, содержащему цеолитовый каркасный материал атомов кремния и алюминия, в котором часть атомов кремния изоморфно замещена четырехвалентным металлом и катализатор промотируют металлом, выбранным из Cu, Fe, Со, Ni, La, Се, Mn, V, Ag, и их комбинаций.

В тридцать втором варианте осуществления модифицирован катализатор SCR тридцать первого варианта осуществления, в котором четырехвалентный металл включает четырехвалентный переходный металл.

В тридцать третьем варианте осуществления модифицирован катализатор SCR тридцать первого и тридцать второго вариантов осуществления, в котором четырехвалентный переходный металл выбран из группы, состоящей из Ti, Zr, Hf, Ge, и их комбинаций.

В тридцать четвертом варианте осуществления модифицирован катализатор SCR от тридцать первого до тридцать третьего вариантов осуществления, в котором четырехвалентный переходный металл включает Ti.

В тридцать пятом варианте осуществления модифицирован катализатор SCR от тридцать первого до тридцать четвертого вариантов осуществления, в котором соотношение диоксида кремния к оксиду алюминия находится в диапазоне от 1 до 300.

В тридцать шестом варианте осуществления модифицирован катализатор SCR от тридцать первого до тридцать пятого вариантов осуществления, в котором соотношение диоксида кремния к оксиду алюминия находится в диапазоне от 1 до 50.

В тридцать седьмом варианте осуществления модифицирован катализатор SCR от тридцать первого до тридцать шестого вариантов осуществления, в котором соотношение четырехвалентного металла к оксиду алюминия находится в диапазоне от 0.0001 до 1000.

В тридцать восьмом варианте осуществления модифицирован катализатор SCR от тридцать первого до тридцать седьмого вариантов осуществления, в котором соотношение четырехвалентного металла к оксиду алюминия находится в диапазоне от 0.01 до 10.

В тридцать девятом варианте осуществления модифицирован катализатор SCR от тридцать первого до тридцать восьмого вариантов осуществления, в котором соотношение четырехвалентного металла к оксиду алюминия находится в диапазоне от 0.01 до 2.

В сороковом варианте осуществления модифицирован катализатор SCR от тридцать первого до тридцать девятого вариантов осуществления, в котором соотношение диоксида кремния к четырехвалентному металлу находится в диапазоне от 1 до 100.

В сорок первом варианте осуществления модифицирован катализатор SCR от тридцать первого до сорокового вариантов осуществления, в котором соотношение диоксида кремния к четырехвалентному металлу находится в диапазоне от 5 до 20.

В сорок втором варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок первого вариантов осуществления, в котором цеолитовый каркасный материал включает размеры колец не более, чем 12.

В сорок третьем варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок второго вариантов осуществления, в котором цеолитовый каркасный материал содержит d6r блок.

В сорок четвертом варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок третьего вариантов осуществления, в котором цеолитовый каркасный материал выбран из AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, WEN, и их комбинаций.

В сорок пятом варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок четвертого вариантов осуществления, в котором цеолитовый каркасный материал выбран из AEI, СНА, AFX, ERI, KFI, LEV, и их комбинаций.

В сорок шестом варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок пятого вариантов осуществления, в котором цеолитовый каркасный материал выбран из AEI, СНА, и AFX.

В сорок седьмом варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок шестого вариантов осуществления, в котором цеолитовый каркасный материал представляет собой СНА.

В сорок восьмом варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок седьмого вариантов осуществления, в котором катализатор промотируют Cu, Fe, и их комбинациями.

В сорок девятом варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок восьмого вариантов осуществления, в котором катализатор является эффективным, чтобы промотировать образование NO+.

В пятидесятом варианте осуществления модифицирован катализатор SCR от тридцать первого до сорок девятого вариантов осуществления с условием, что цеолитовое сито исключает атомы фосфора.

Варианты осуществления дополнительного объекта изобретения относятся к способу селективного восстановления оксидов азота (NOx). В пятьдесят первом варианте осуществления способ селективного восстановления оксидов азота (NOx) включает контактирование потока выхлопных газов, содержащих NOx, с катализатором от тридцать первого до пятидесятого вариантов осуществления.

Варианты осуществления дополнительного объекта изобретения относятся к системе очистки выхлопных газов. В пятьдесят втором варианте осуществления система очистки выхлопных газов содержит поток выхлопных газов, содержащий аммиак и катализатор в соответствии с вариантами осуществления от тридцать первого до пятидесятого.

В другом объекте, обеспеченный пятьдесят третий вариант осуществления относится к применению катализатора любого из вариантов осуществления от первого до пятидесятого в качестве катализатора для селективного каталитического восстановления NOx в присутствии аммиака.

Пятьдесят четвертый вариант осуществления относится к каталитическому композиту SCR, который содержит каталитический материал SCR, который промотирует реакцию аммиака с оксидами азота до образования азота и H2O селективно при температуре в диапазоне от 150°C до 600°C; и материал накопления аммиака, который содержит переходный металл, который имеет степень окисления IV, при этом каталитический материал SCR действует для накопления аммиака при 400°C и выше с минимальным накоплением NH3 0.1 г/л при 400°C.

В пятьдесят пятом варианте осуществления модифицирован каталитический композит SCR пятьдесят четвертого варианта осуществления, в котором переходный металл выбран из группы, состоящей из Ti, Се, Zr, Hf, Ge, и их комбинаций.

В пятьдесят шестом варианте осуществления модифицирован каталитический композит SCR пятьдесят четвертого и пятьдесят пятого вариантов осуществления, в котором каталитический материал SCR изоморфно замещен материалом накопления аммиака.

В пятьдесят седьмом варианте осуществления модифицирован каталитический композит SCR пятьдесят четвертого и пятьдесят пятого вариантов осуществления, в котором материал накопления аммиака диспергирован в каталитическом материале SCR.

В пятьдесят восьмом варианте осуществления модифицирован каталитический композит SCR пятьдесят четвертого и пятьдесят пятого вариантов осуществления, в котором материал накопления аммиака диспергирован в виде слоя на каталитическом материале SCR.

В пятьдесят девятом варианте осуществления модифицирован каталитический композит SCR пятьдесят четвертого и пятьдесят пятого вариантов осуществления, в котором материал накопления аммиака и каталитический материал SCR расположены в зонированной конфигурации.

В шестидесятом варианте осуществления модифицирован каталитический композит SCR пятьдесят девятого варианта осуществления, в котором материал накопления аммиака находится выше по потоку каталитического материала SCR.

В шестьдесят первом варианте осуществления модифицирован каталитический композит SCR пятьдесят четвертого и пятьдесят пятого вариантов осуществления, в котором каталитический материал SCR подвержен ионному обмену с материалом накопления аммиака.

В шестьдесят втором варианте осуществления модифицирован каталитический композит SCR от пятьдесят четвертого до шестьдесят первого вариантов осуществления, в котором каталитический материал SCR расположен на фильтре.

В шестьдесят третьем варианте осуществления модифицирован каталитический композит SCR шестьдесят второго варианта осуществления, в котором фильтр представляет собой фильтр с проточными стенками.

В шестьдесят четвертом варианте осуществления модифицирован каталитический композит SCR шестьдесят второго варианта осуществления, в котором фильтр представляет собой проточный фильтр.

В шестьдесят пятом варианте осуществления модифицирован каталитический композит SCR от пятьдесят четвертого до шестьдесят четвертого вариантов осуществления, в котором каталитический материал SCR содержит одно или несколько молекулярных сит, смешанный оксид, и носитель из активированного тугоплавкого оксида металла.

В шестьдесят шестом варианте осуществления модифицирован каталитический композит SCR шестьдесят пятого варианта осуществления, в котором смешанный оксид выбран из Fe/оксида титана, Fe/оксида алюминия, Mg/оксида титана, Mg/оксида алюминия, Mn/оксида алюминия, Мn/оксида титана, Cu/оксида титана, Ce/Zr, Ti/Zr, оксида ванадия/оксида титана, и их смесей.

В шестьдесят седьмом варианте осуществления модифицирован каталитический композит SCR шестьдесят пятого и шестьдесят шестого вариантов осуществления, в котором смешанный оксид содержит оксид ванадия/оксид титана и стабилизирован с вольфрамом.

В шестьдесят восьмом варианте осуществления модифицирован каталитический композит SCR шестьдесят пятого варианта осуществления, в котором молекулярное сито имеет каркас атомов кремния, фосфора и алюминия.

В шестьдесят девятом варианте осуществления модифицирован каталитический композит SCR шестьдесят восьмого варианта осуществления, в котором соотношение диоксида кремния к оксиду алюминия находится в диапазоне от 1 до 300.

В семидесятом варианте осуществления модифицирован каталитический композит SCR шестьдесят восьмого и шестьдесят девятого вариантов осуществления, в котором соотношение диоксида кремния к оксиду алюминия находится в диапазоне от 1 до 50.

В семьдесят первом варианте осуществления модифицирован каталитический композит SCR от шестьдесят восьмого до семидесятого вариантов осуществления, в котором соотношение оксида алюминия к четырехвалентному металлу находится в диапазоне от 1:10 до 10:1.

В семьдесят втором варианте осуществления модифицирован каталитический композит SCR от шестьдесят восьмого до семьдесят первого вариантов осуществления, в котором часть ионов кремния изоморфно замещена металлом материала накопления аммиака.

В семьдесят третьем варианте осуществления модифицирован каталитический композит SCR шестьдесят пятого варианта осуществления, в котором молекулярное сито включает размеры колец не более, чем 12.

В семьдесят втором варианте осуществления модифицирован каталитический композит SCR от шестьдесят пятого до семьдесят третьего вариантов осуществления, в котором молекулярное сито имеет тип структуры, выбранный из группы, состоящей из MFI, BEA, AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, WEN, и их комбинаций.

В семьдесят третьем варианте осуществления модифицирован каталитический композит SCR семьдесят второго варианта осуществления, в котором молекулярное сито имеет тип структуры, выбранный из группы, состоящей из MFI, ВЕА, СНА, AEI, AFX, ERI, KFI, LEV, и их комбинаций.

В семьдесят четвертом варианте осуществления модифицирован каталитический композит SCR семьдесят третьего варианта осуществления, в котором молекулярное сито имеет тип структуры, выбранный из группы, состоящей из AEI, СНА, AFX, и их комбинаций.

В семьдесят пятом варианте осуществления модифицирован каталитический композит SCR от пятьдесят четвертого до семьдесят четвертого вариантов осуществления, в котором каталитический материал SCR промотируют металлом, выбранным из Cu, Fe, Со, Ni, La, Се, Mn, V, Ag, и их комбинаций.

В семьдесят шестом варианте осуществления модифицирован каталитический композит SCR от пятьдесят четвертого до семьдесят четвертого вариантов осуществления, в котором каталитический материал SCR промотируют Cu, Fe, и их комбинациями.

В семьдесят седьмом варианте осуществления модифицирован каталитический композит SCR шестьдесят пятого варианта осуществления, в котором молекулярное сито содержит SSZ-13, SSZ-39, или SAPO-34.

В семьдесят восьмом варианте осуществления модифицирован каталитический композит SCR шестьдесят пятого варианта осуществления, в котором носитель из активированного тугоплавкого оксида металла выбран из оксида алюминия, оксида церия, оксида циркония, диоксида кремния, оксида титана, диоксида кремния-оксида алюминия, оксида циркония-оксида алюминия, оксида титана-оксида алюминия, оксида лантана-оксида алюминия, оксида лантана-оксида циркония-оксида алюминия, оксида бария-оксида алюминия, оксида бария-оксида лантана-оксида алюминия, оксида бария-оксида лантана-оксида неодима-оксида алюминия, оксида алюминия-оксид хрома, оксида алюминия-оксида церия, оксида циркония-оксида кремния, оксида титана-оксида кремния, или оксида циркония-оксида титана, и их комбинаций.

В семьдесят девятом варианте осуществления модифицирован каталитический композит SCR семьдесят восьмого варианта осуществления, в котором носитель из активированного тугоплавкого оксида металла замещен металлом, выбранным из группы, состоящей из Cu, Fe, Со, Ni, La, Се, Mn, V, Ag, и их комбинаций.

В восьмидесятом варианте осуществления модифицирован каталитический композит SCR шестьдесят пятого варианта осуществления, в котором переходный металл включает Ti.

В восемьдесят первом варианте осуществления модифицирован каталитический композит SCR восьмидесятого варианта осуществления, в котором соотношение оксида алюминия к титану находится в диапазоне от 1:10 до 10:1.

Дополнительный объект данного изобретения относится к способу. В восемьдесят втором варианте осуществления способ для одновременного селективного восстановления оксида азота (NOx) и накопления аммиака включает контактирование потока выхлопных газов, содержащих NOx, с каталитическим композитом SCR вариантов осуществления от пятьдесят четвертого до восемьдесят первого.

В восемьдесят третьем варианте осуществления модифицирован способ восемьдесят второго варианта осуществления, в котором содержание кислорода в потоке выхлопных газов составляет от 1 до 30% и содержание воды в потоке выхлопных газов составляет от 1 до 20%.

Дополнительный объект данного изобретения относится к каталитическому композиту SCR. В восемьдесят четвертом варианте осуществления каталитический композит SCR содержит каталитический материал SCR, который эффективно промотирует реакцию аммиака с оксидами азота до образования азота и H2O селективно при температуре в диапазоне от 200°C до 600°C, в котором каталитический материал SCR содержит SSZ-13; и материал накопления аммиака, который содержит Ti, материал накопления аммиака действует для накопления аммиака при 400°C и выше.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

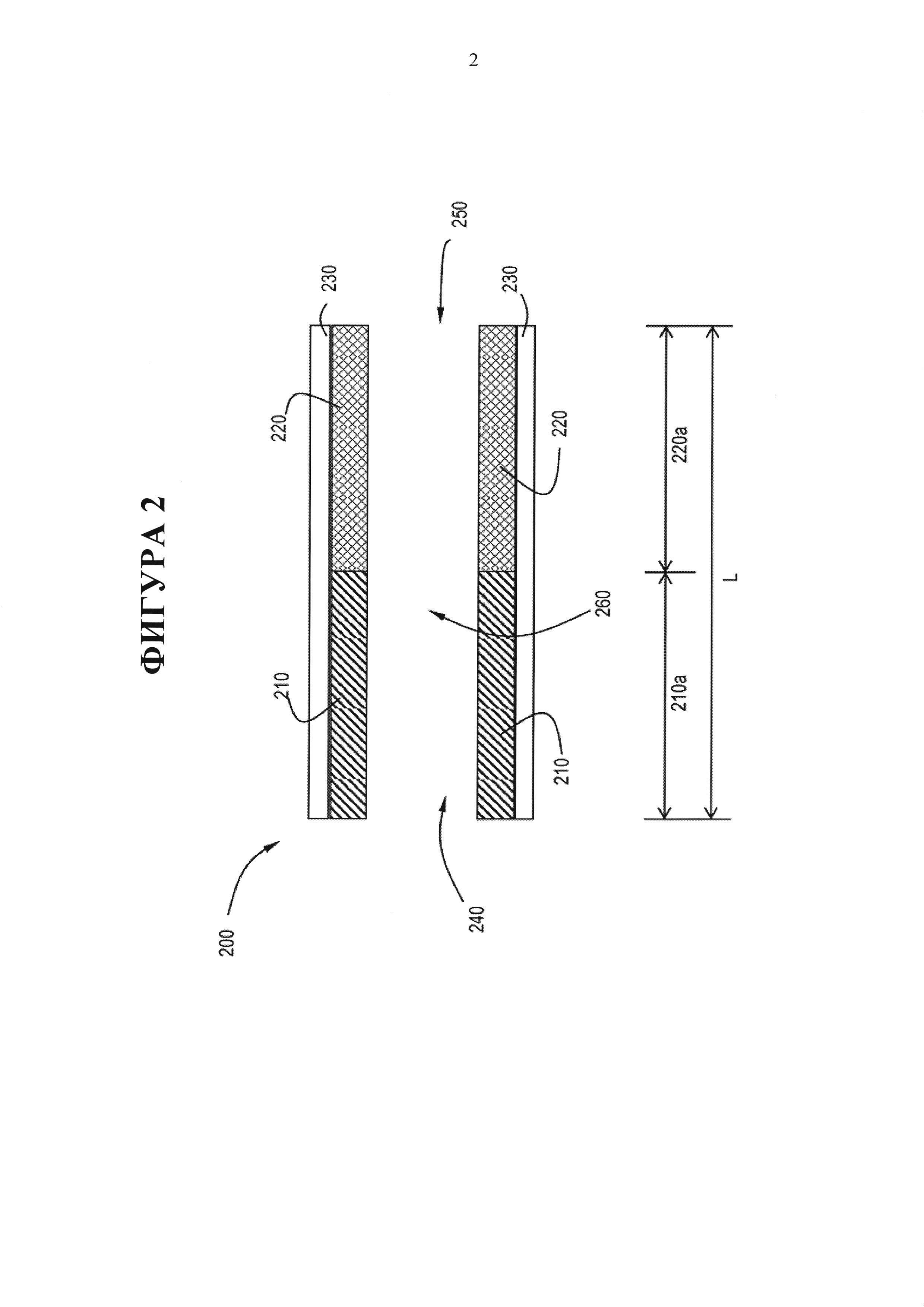

ФИГ. 1 представляет собой схематическое изображение поперечного сечения каталитического материала SCR согласно одному или нескольким вариантам осуществления изобретения;

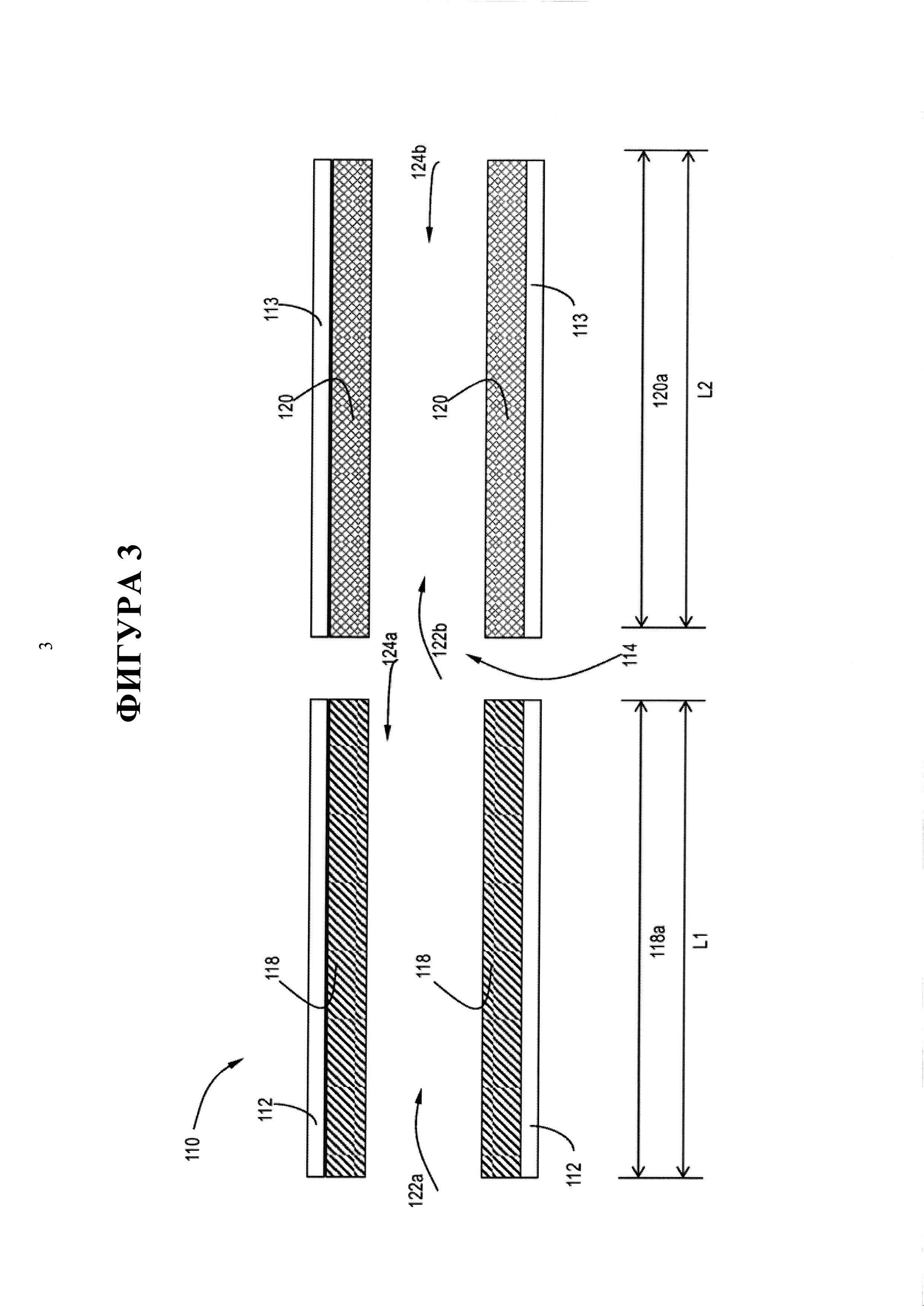

На ФИГ. 2 показан частичный вид в поперечном сечении композита катализатора SCR согласно одному или нескольким вариантам осуществления изобретения;

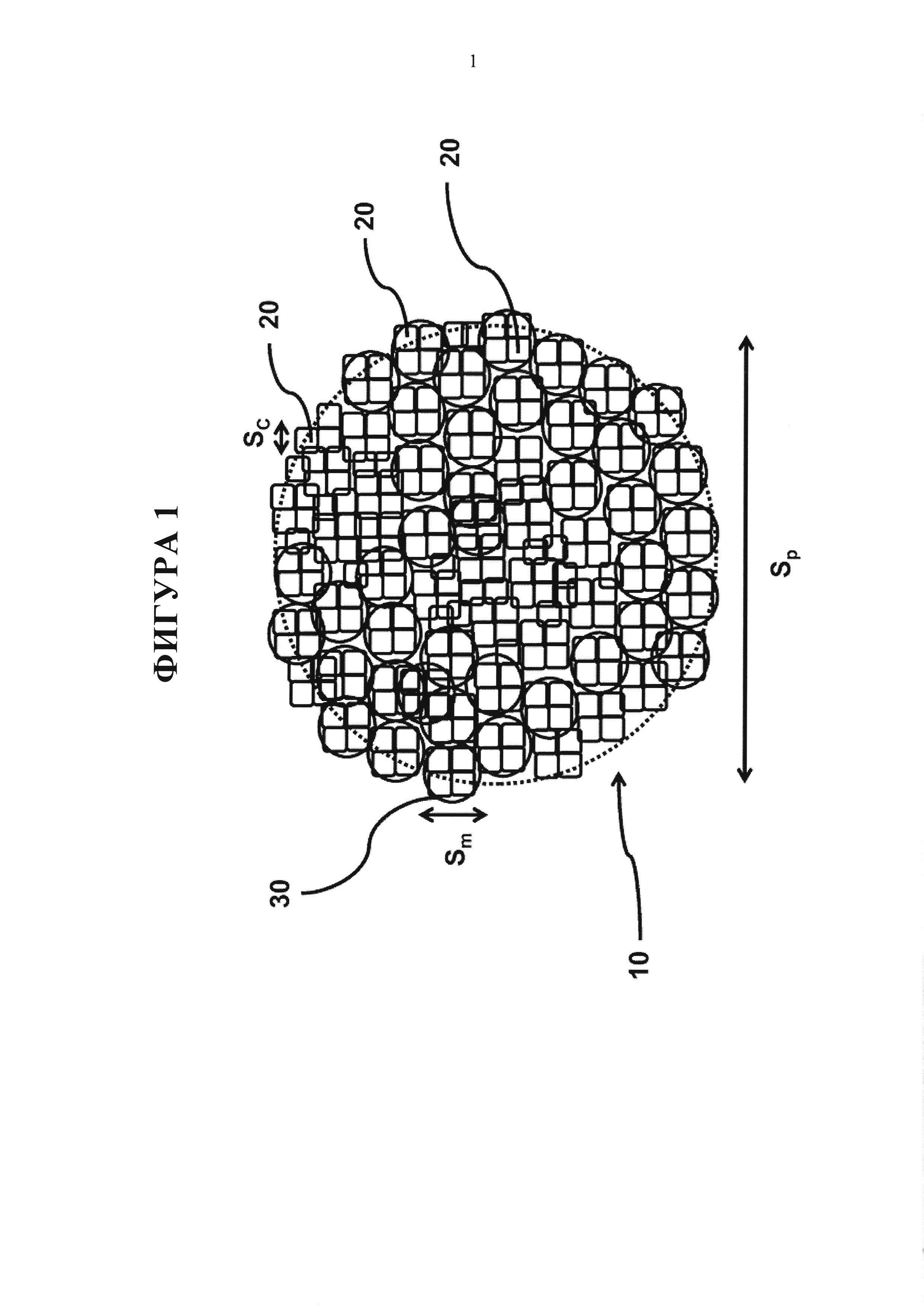

На ФИГ. 3 показан частичный вид в поперечном сечении композита катализатора SCR согласно одному или нескольким вариантам осуществления изобретения;

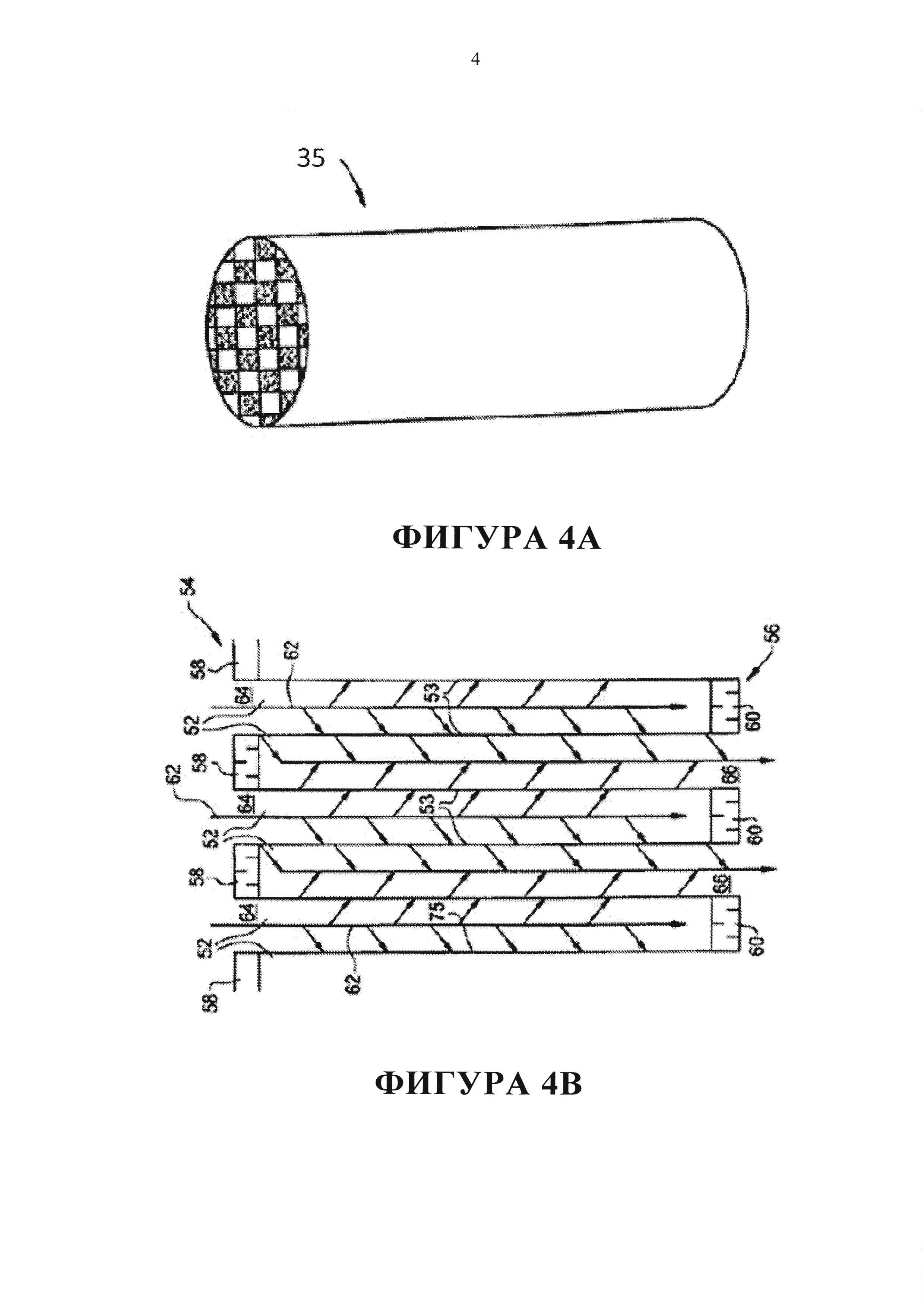

На ФИГ. 4А показан вид в перспективе подложки фильтра с проточными стенками;

На ФИГ. 4B показан вид с частичным разрезом секции подложки фильтра с проточными стенками;

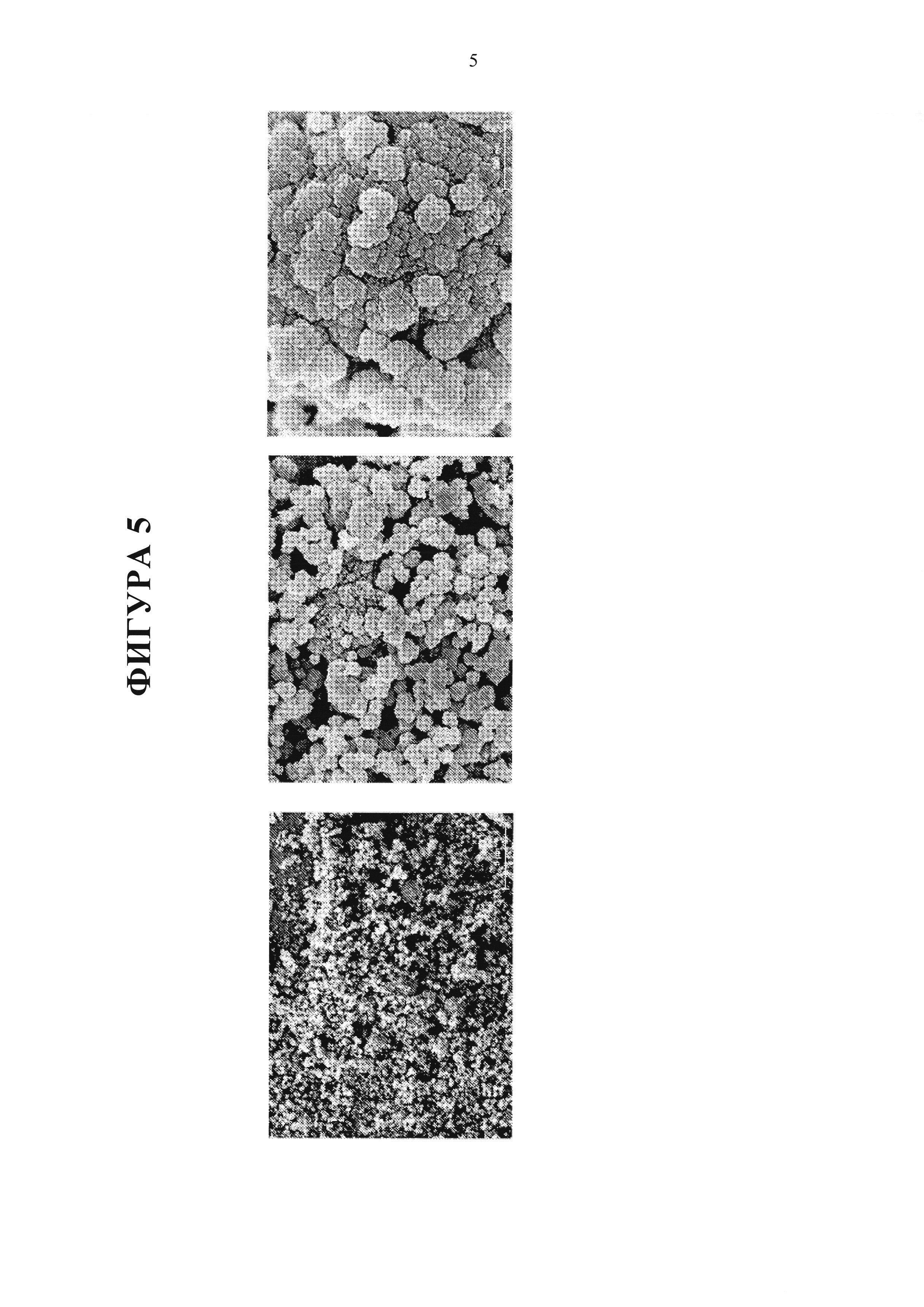

ФИГ. 5 представляет собой SEM изображение, показывающее кристаллическую морфологию материала катализатора в соответствии с Примерами;

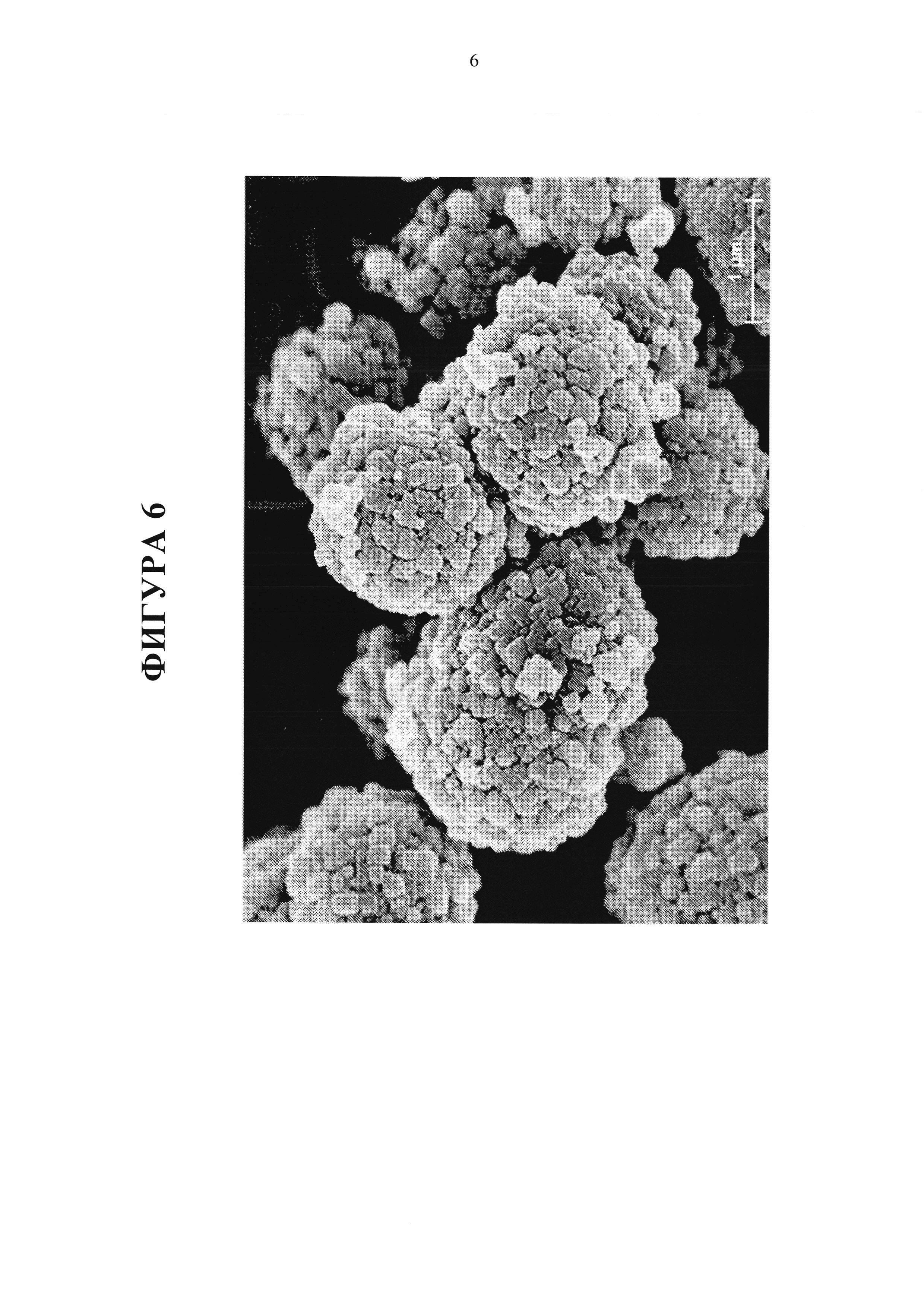

ФИГ. 6 представляет собой SEM изображение, показывающее кристаллическую морфологию материала катализатора в соответствии со Сравнительным Примером;

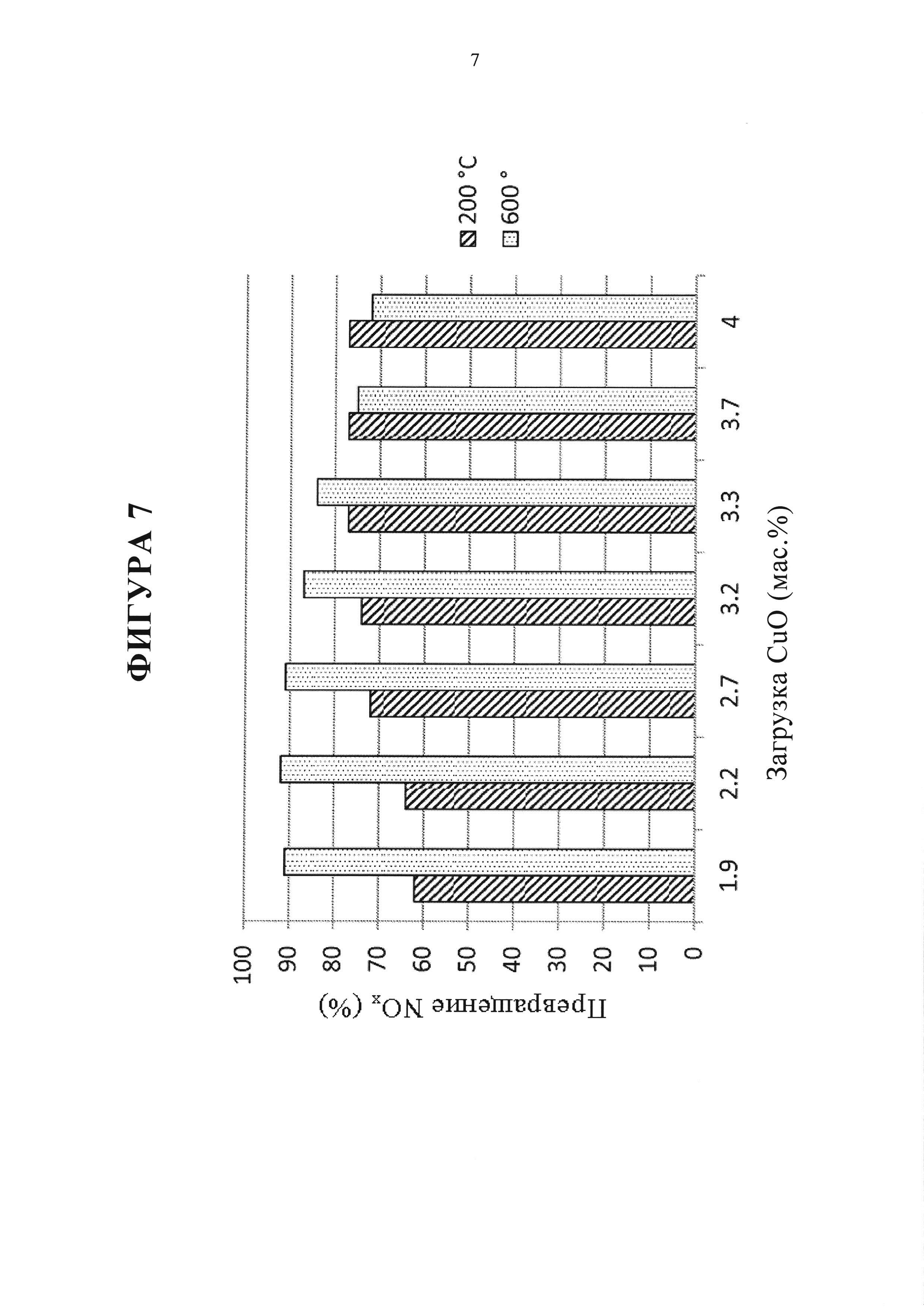

ФИГ. 7 представляет собой гистограмму сравнения превращения NOx для катализаторов в соответствии с Примерами;

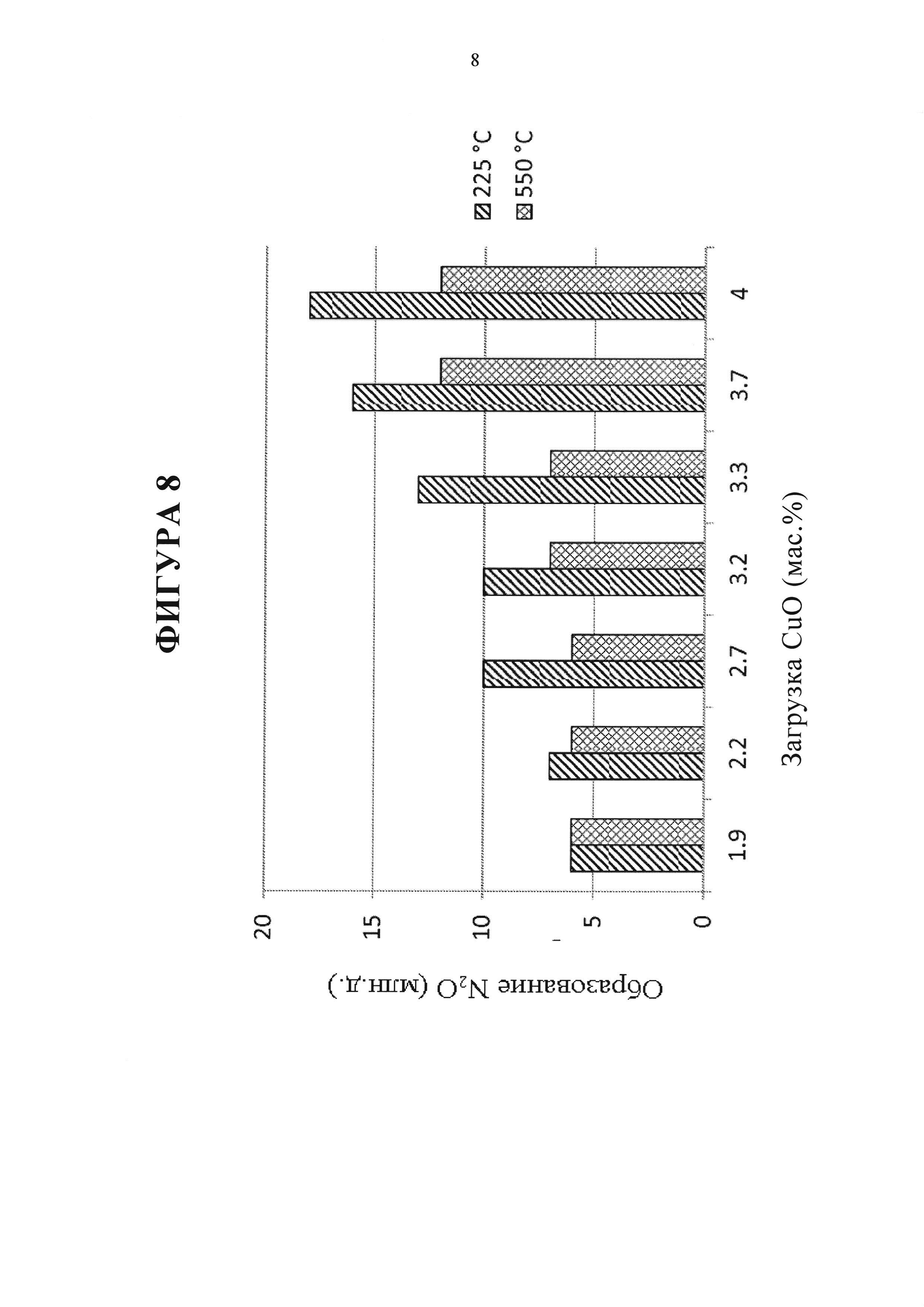

ФИГ. 8 представляет собой гистограмму сравнения образования N2O для катализаторов в соответствии с Примерами;

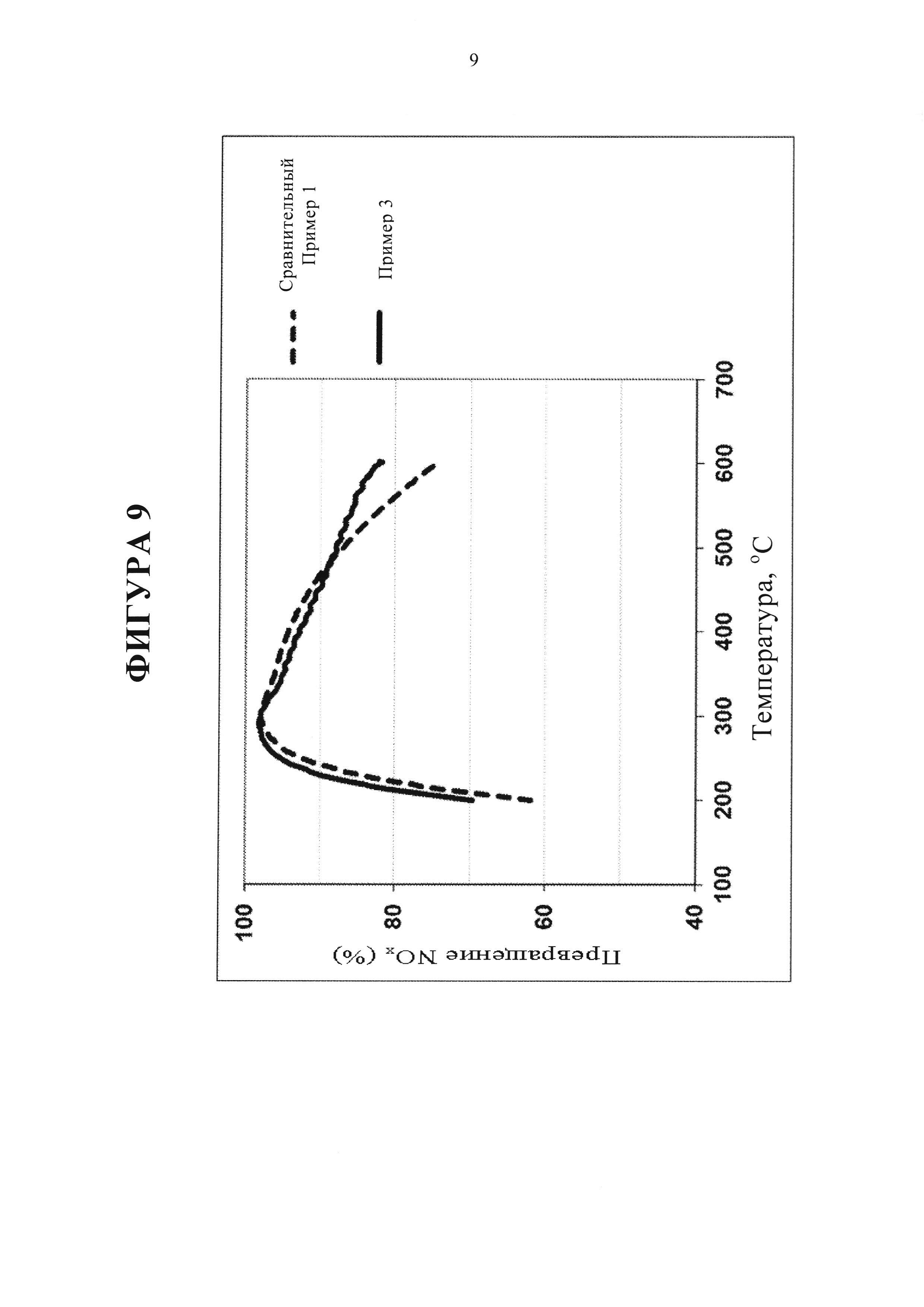

ФИГ. 9 представляет собой диаграмму сравнения преобразования NOx для катализаторов в соответствии с Примерами;

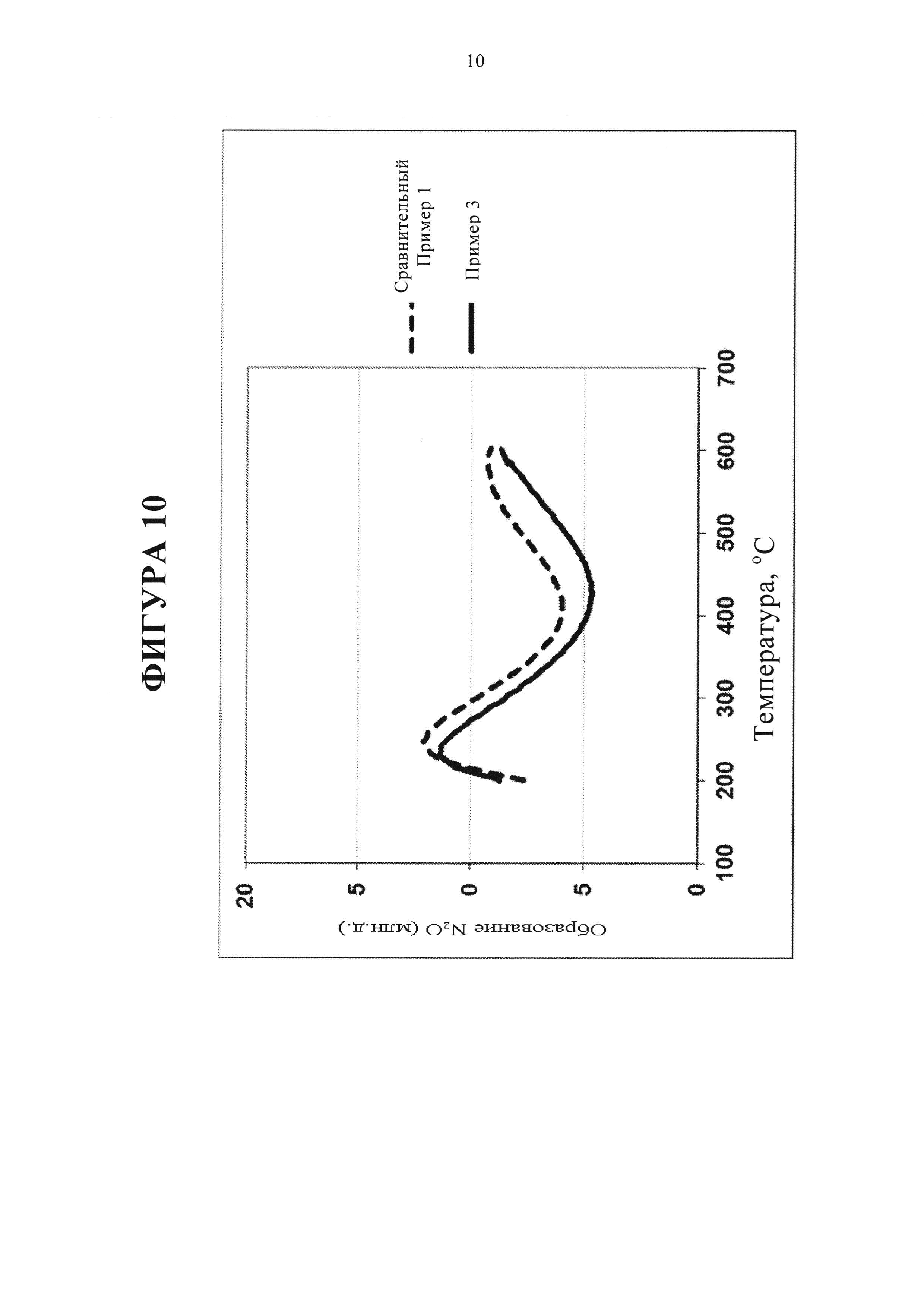

ФИГ. 10 представляет собой диаграмму сравнения образования N2O для катализаторов в соответствии с Примерами;

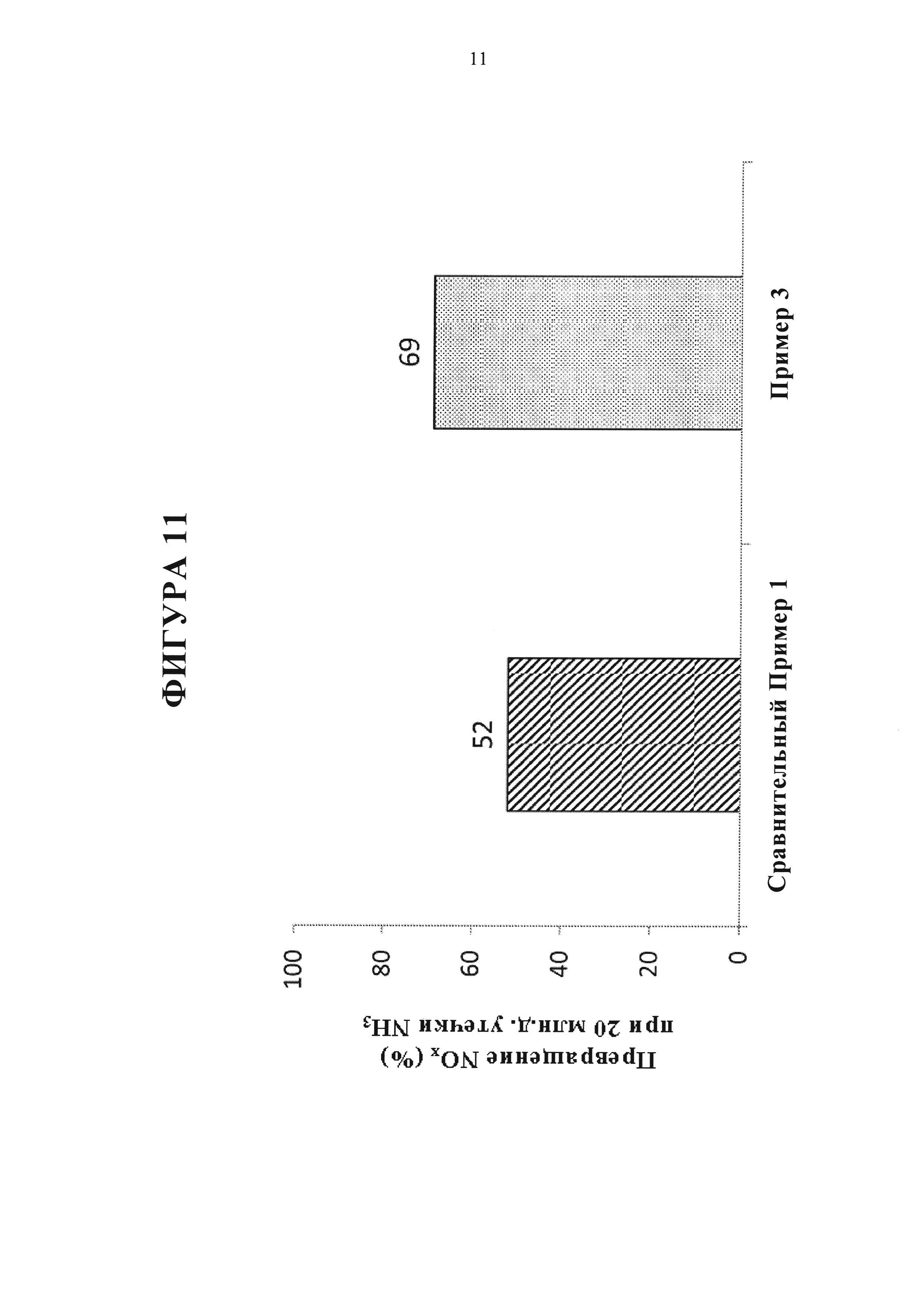

ФИГ. 11 представляет собой гистограмму сравнения преобразования NOx при 20 млн.д. утечки NH3 для катализаторов в соответствии с Примерами;

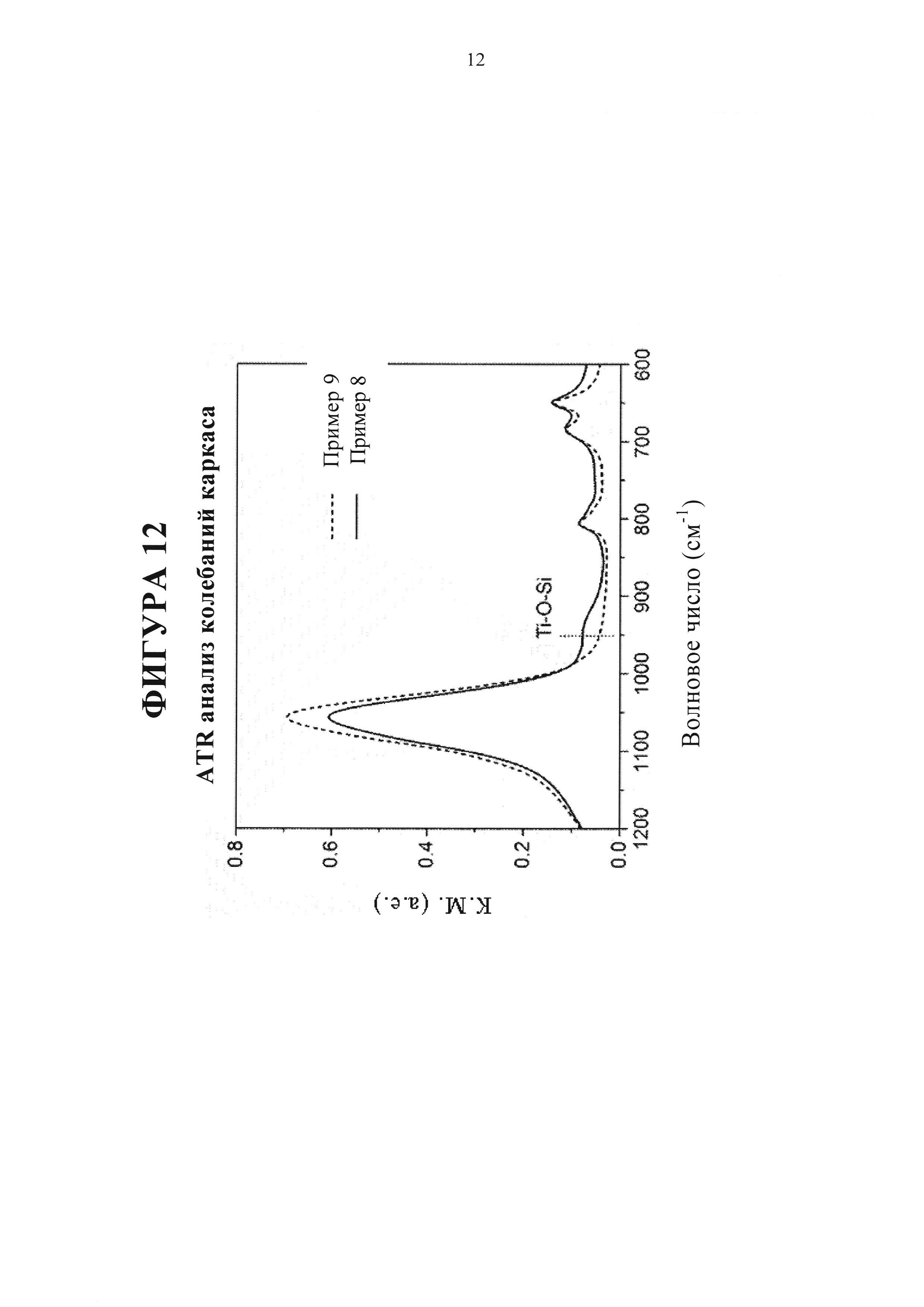

ФИГ. 12 представляет собой анализ ATR для катализаторов в соответствии с Примерами;

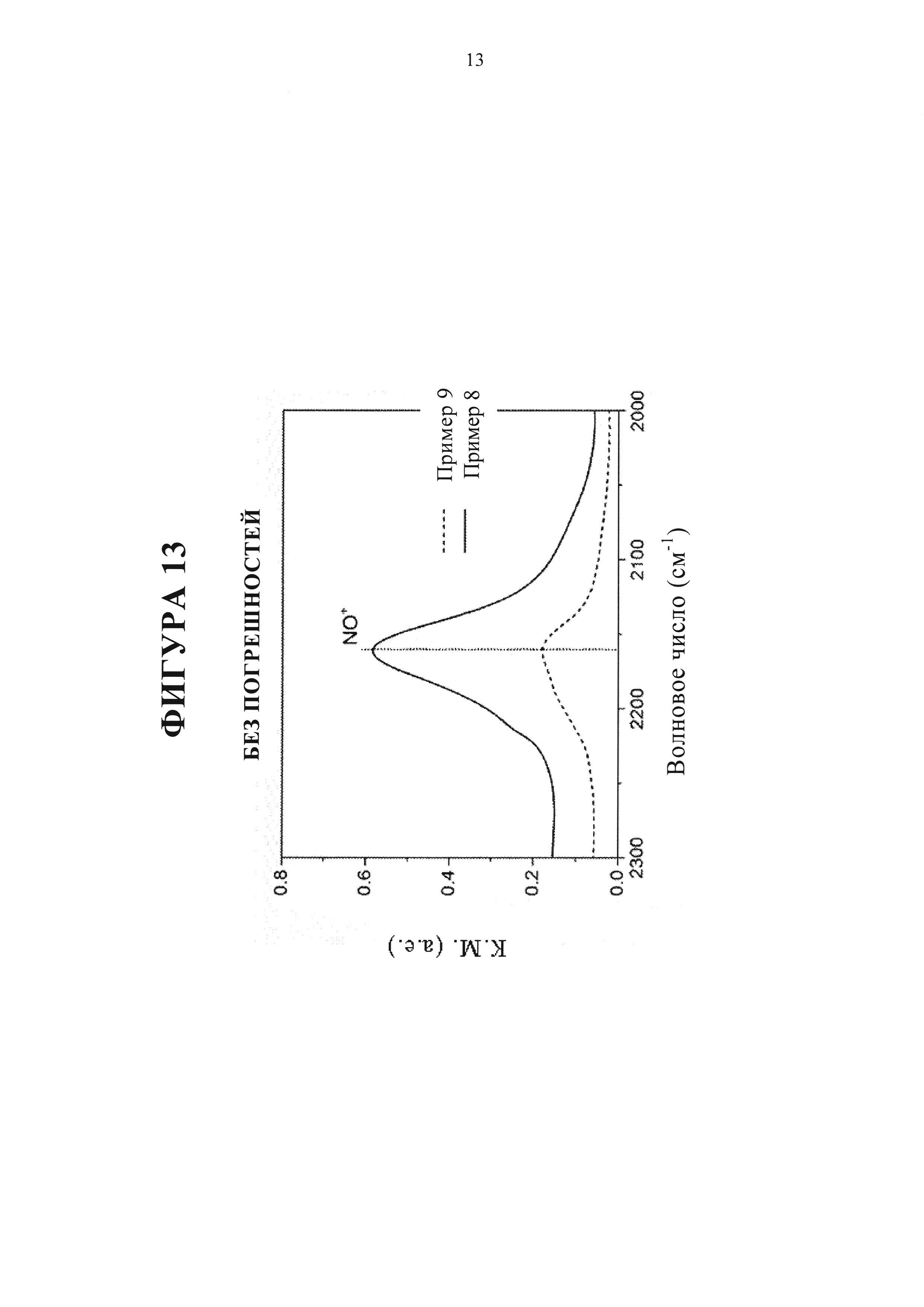

ФИГ. 13 представляет собой анализ FTIR для катализаторов в соответствии с Примерами;

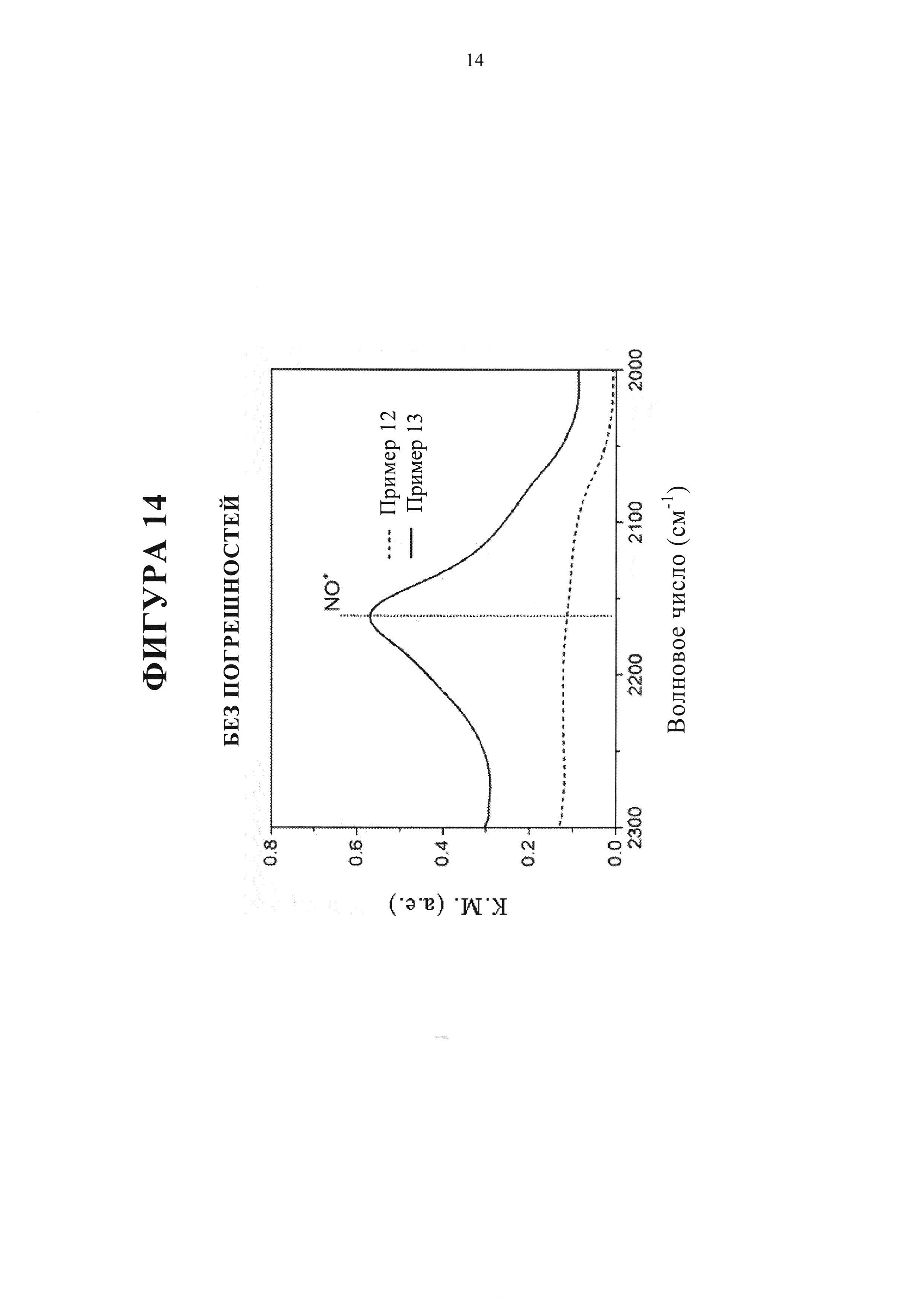

ФИГ. 14 представляет собой анализ FTIR для катализаторов в соответствии с Примерами;

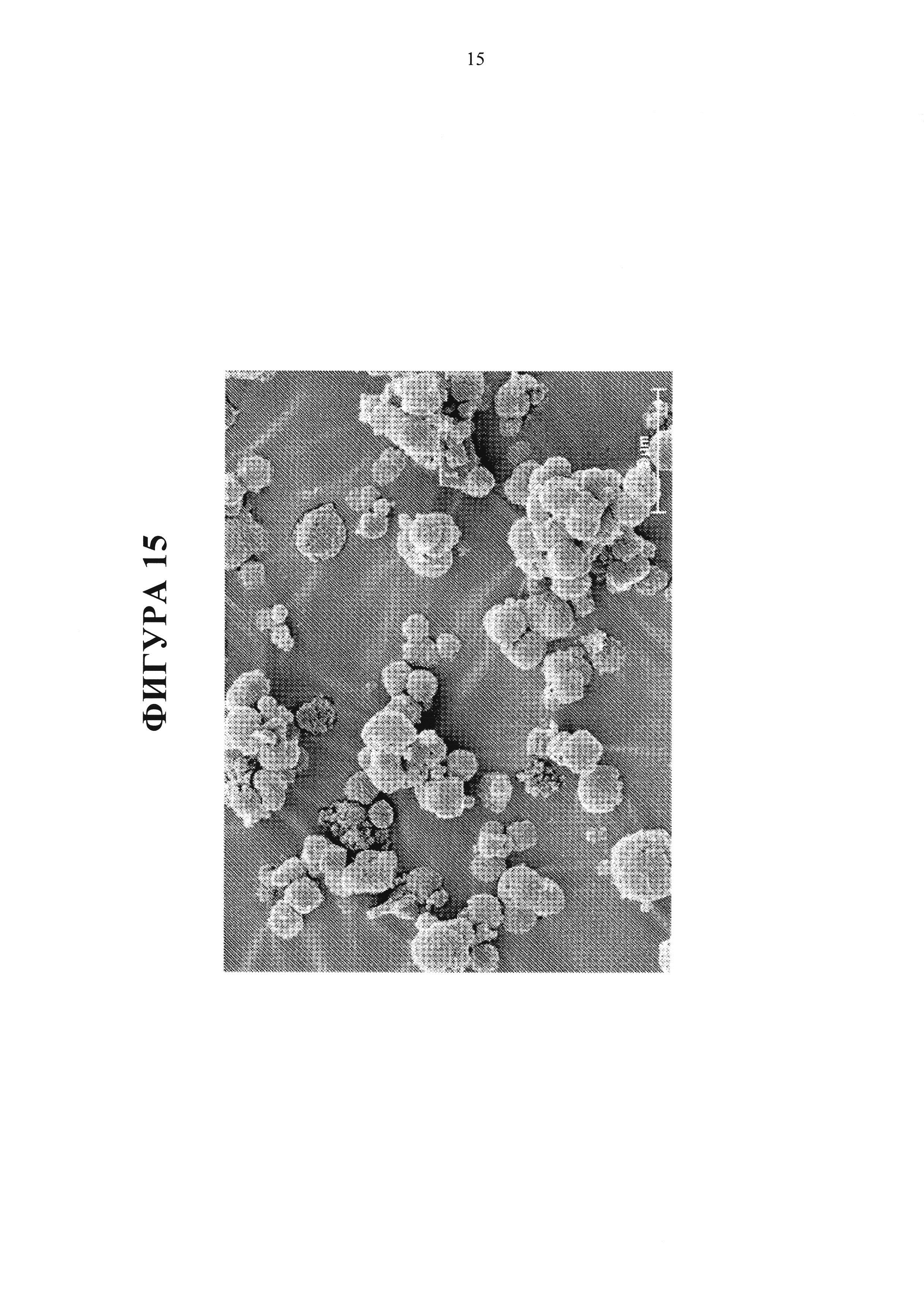

ФИГ. 15 представляет собой изображение растровым электронным микроскопом материала в соответствии с Примерами;

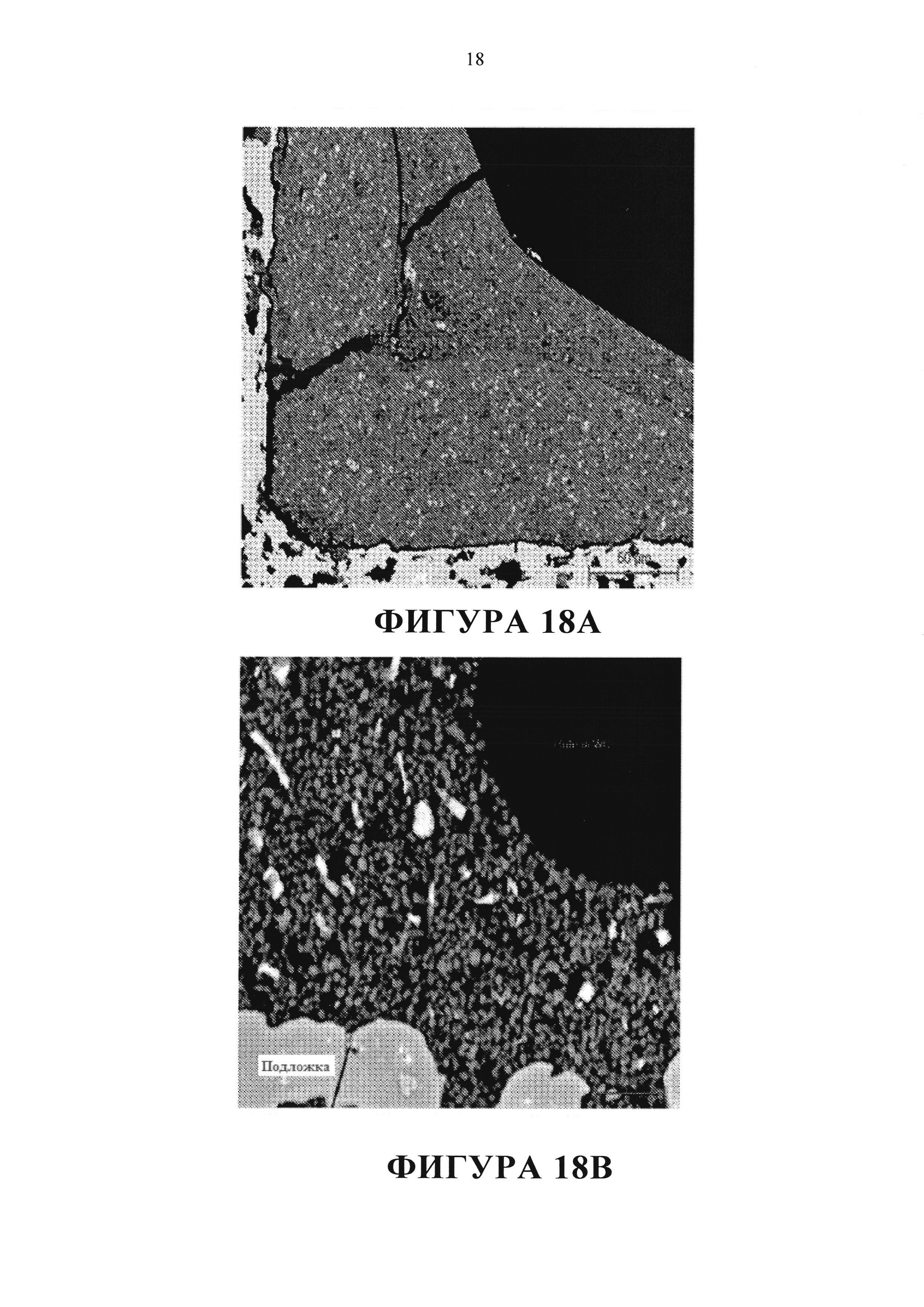

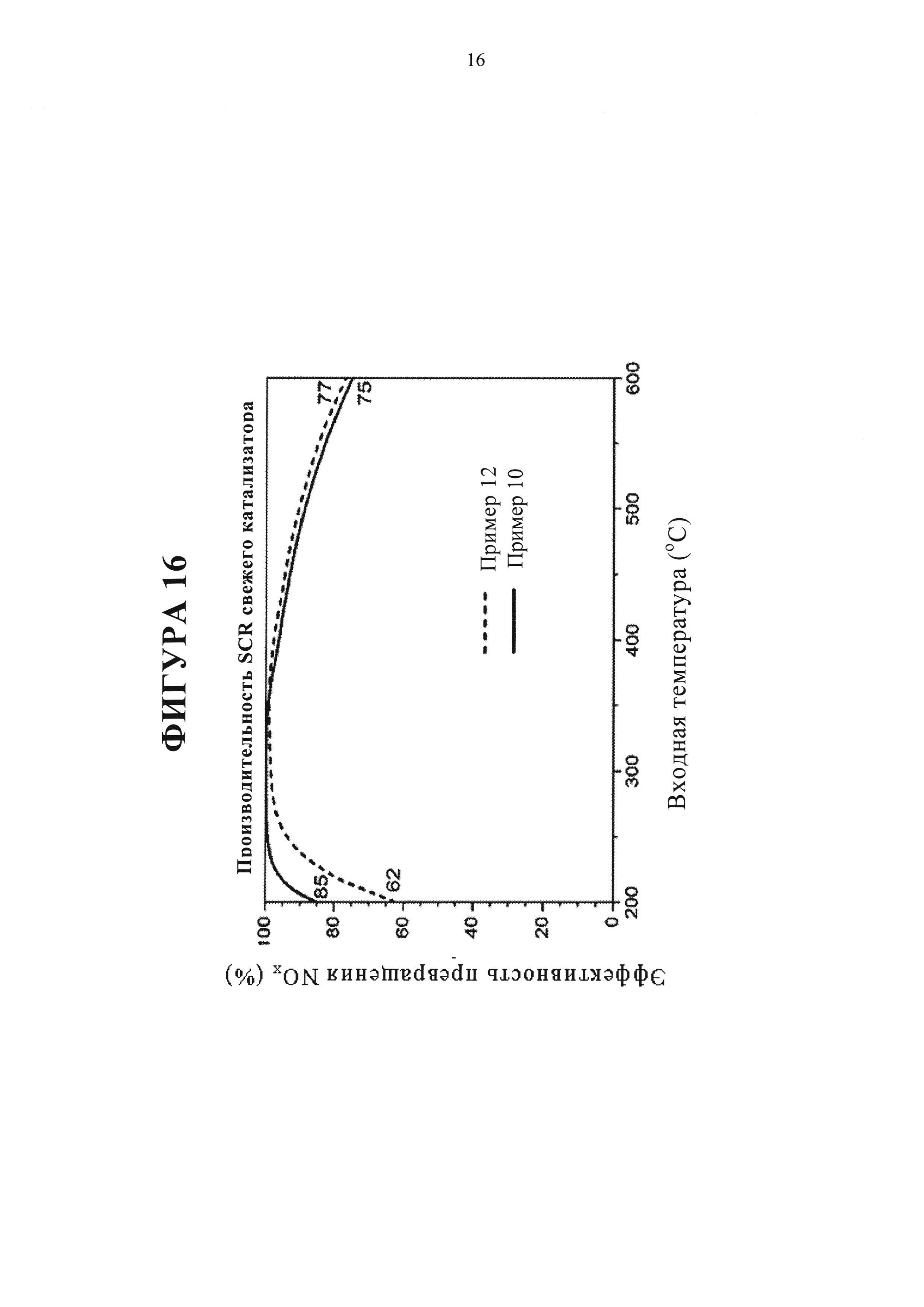

ФИГ. 16 сравнивает превращение NOx для катализаторов в соответствии с Примерами;

ФИГ. 17 сравнивает превращение NOx для катализаторов в соответствии с Примерами;

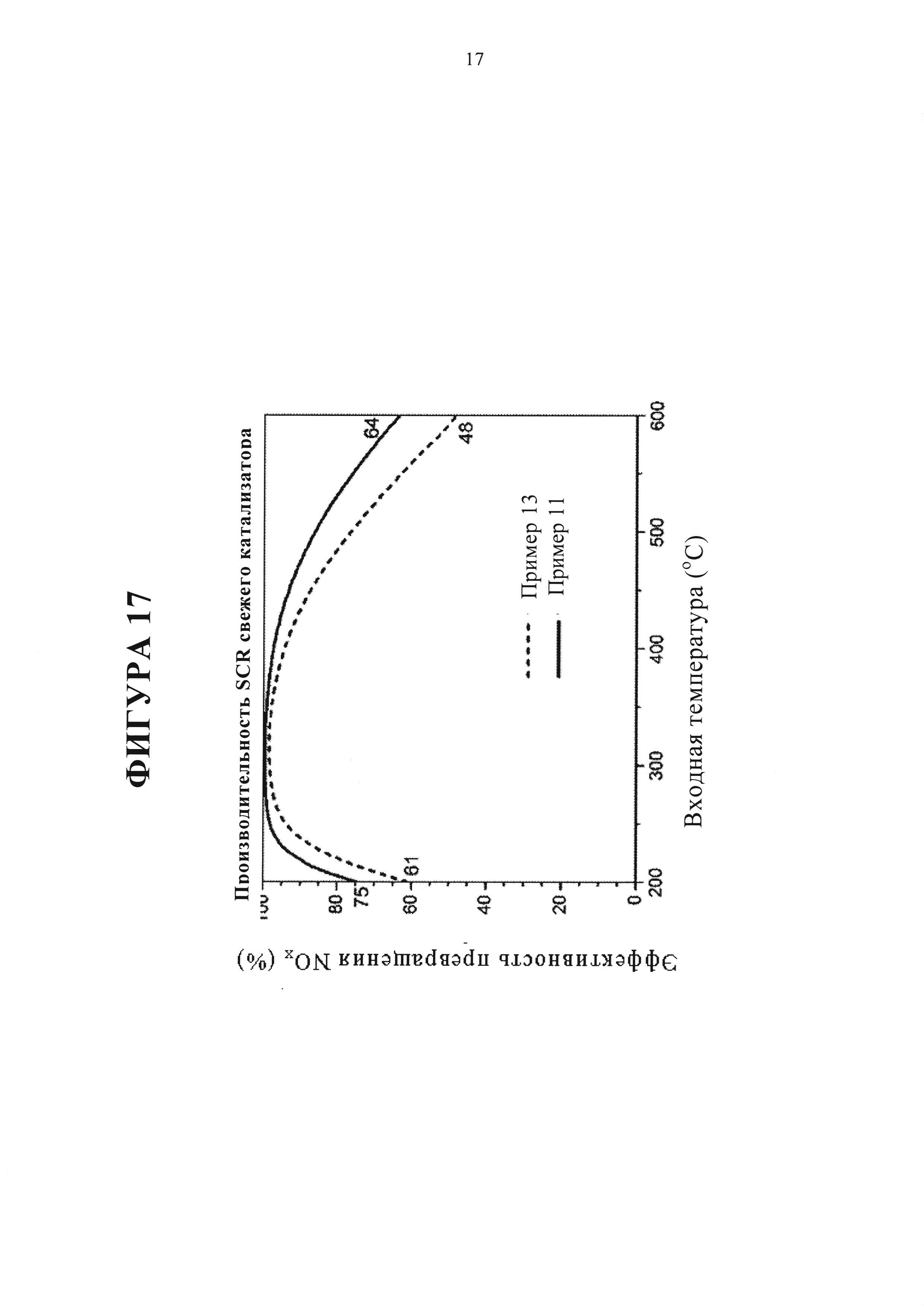

ФИГ. 18А и ФИГ. 18B представляют собой изображения растровым электронным микроскопом материалов в соответствии с Примерами;

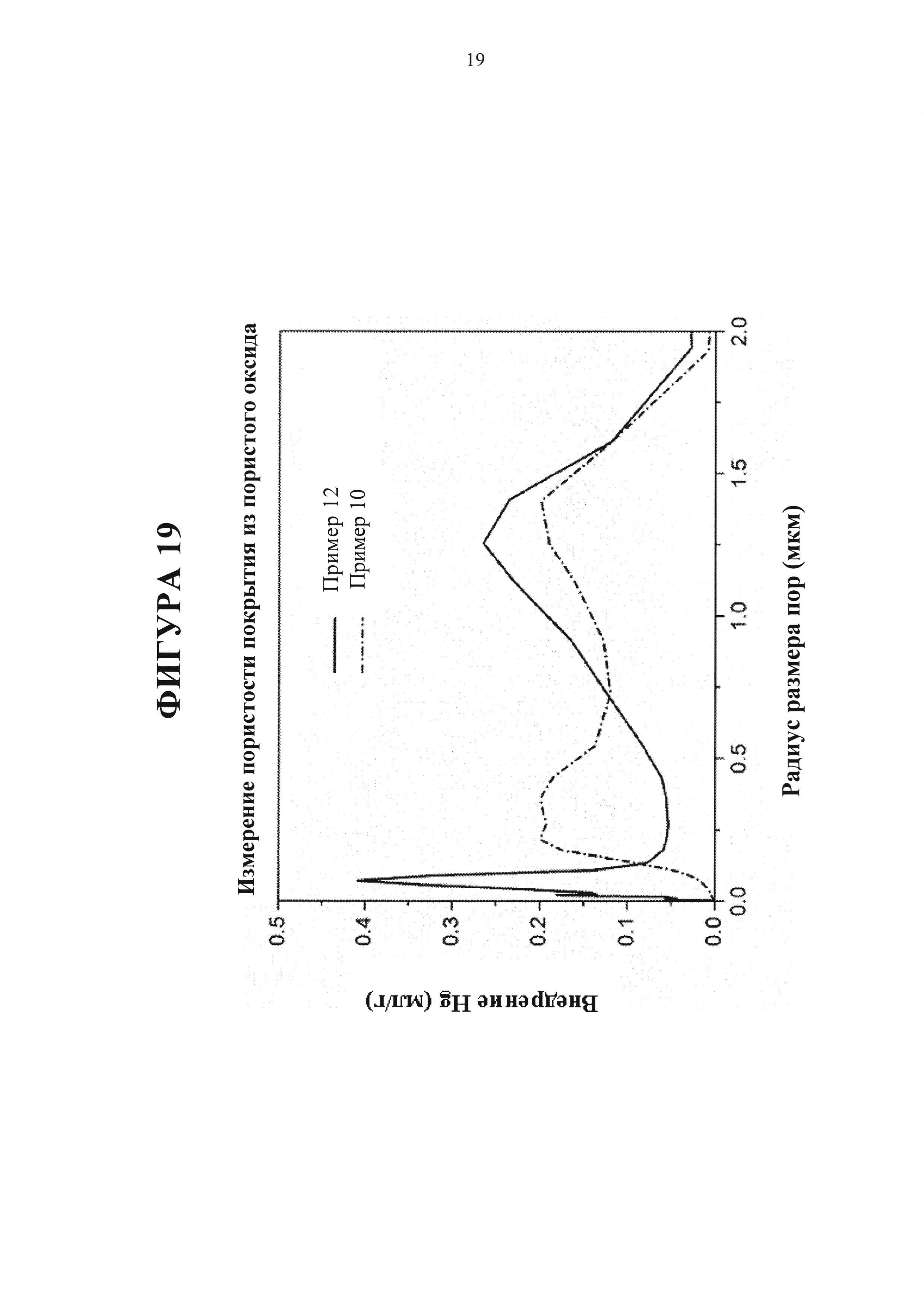

ФИГ. 19 представляет собой измерение пористости покрытия из пористого оксида для катализаторов в соответствии с Примерами;

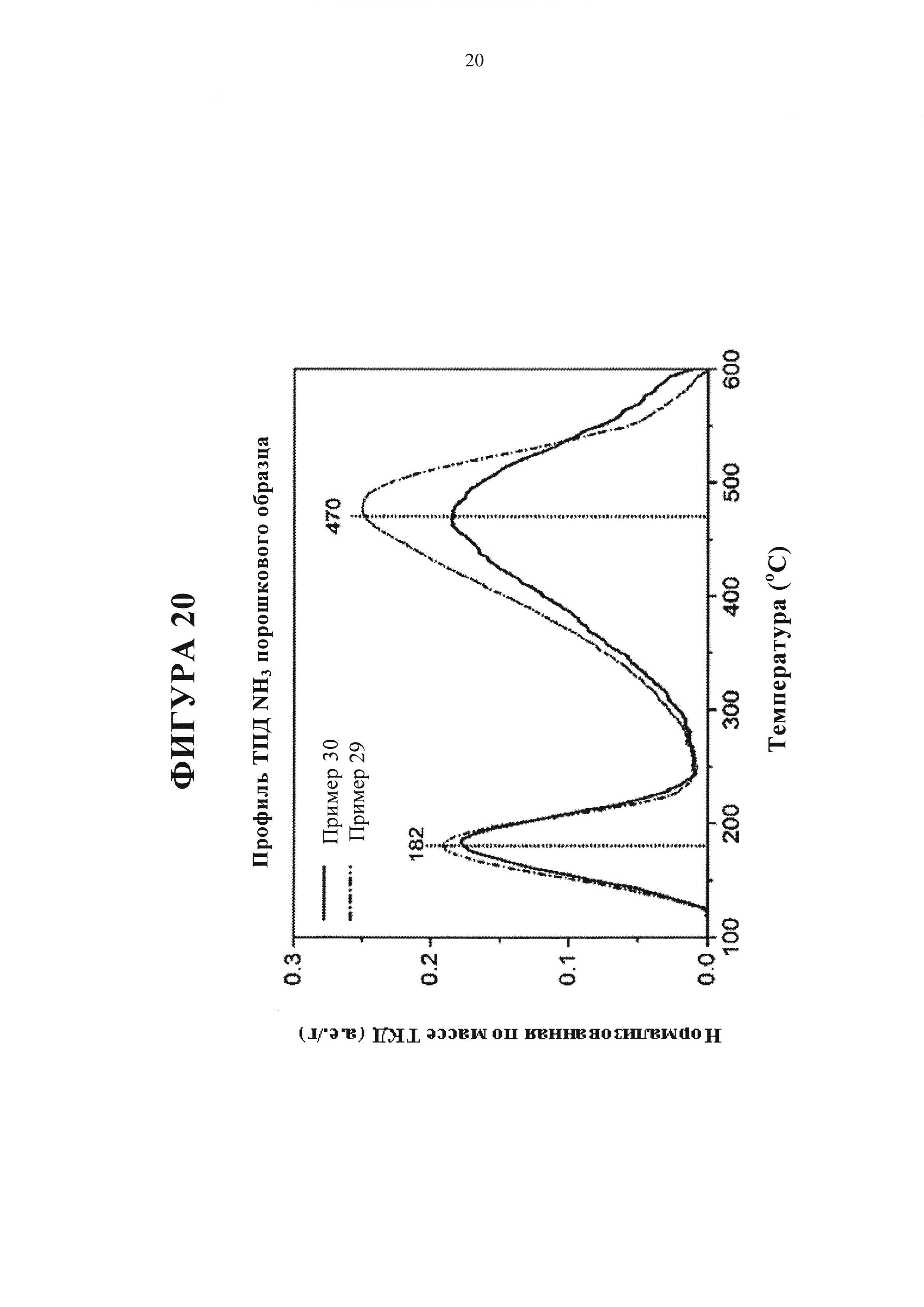

ФИГ. 20 сравнивает абсорбцию NH3 для катализаторов в соответствии с Примерами;

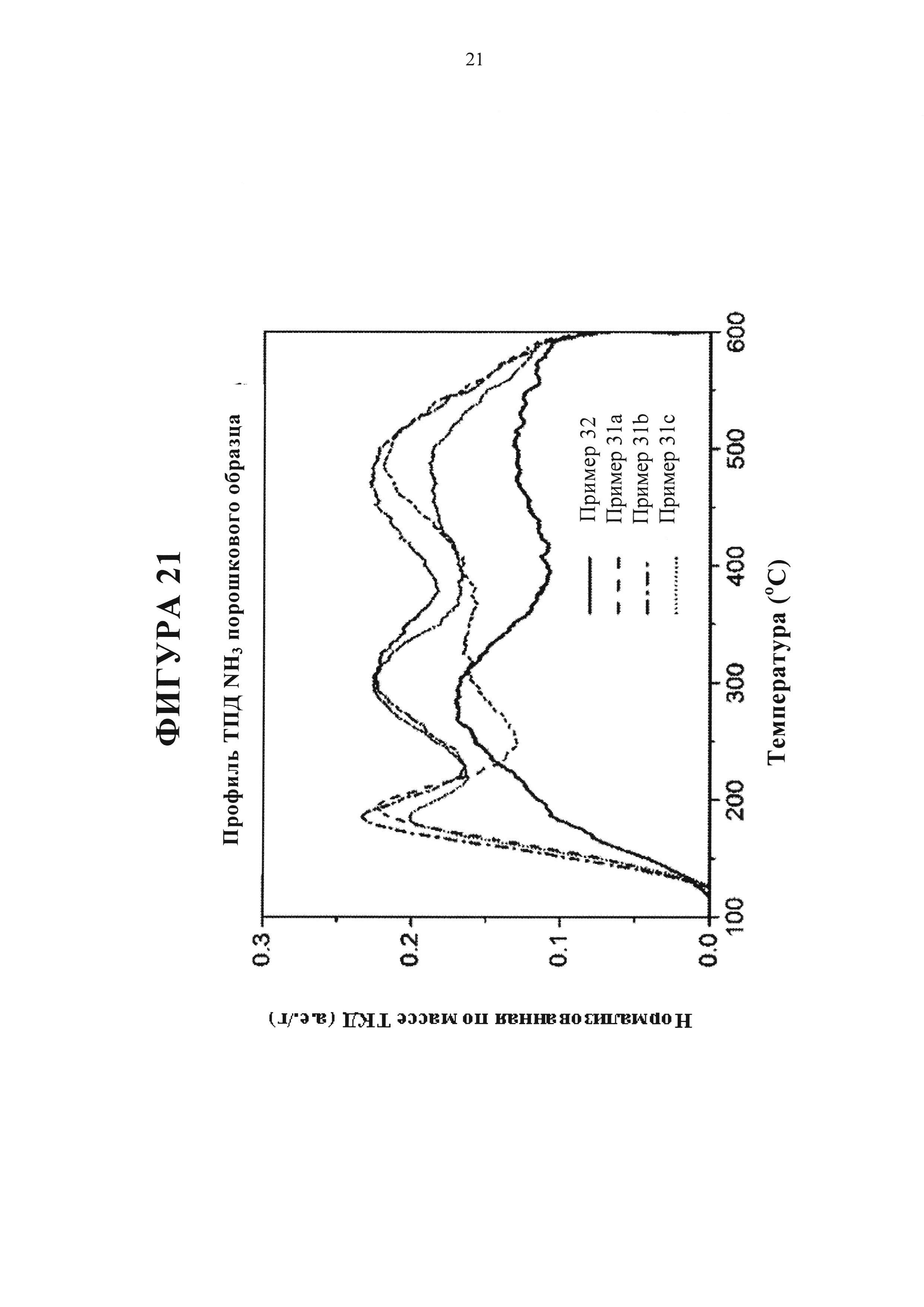

ФИГ. 21 сравнивает абсорбцию NH3 для катализаторов в соответствии с Примерами;

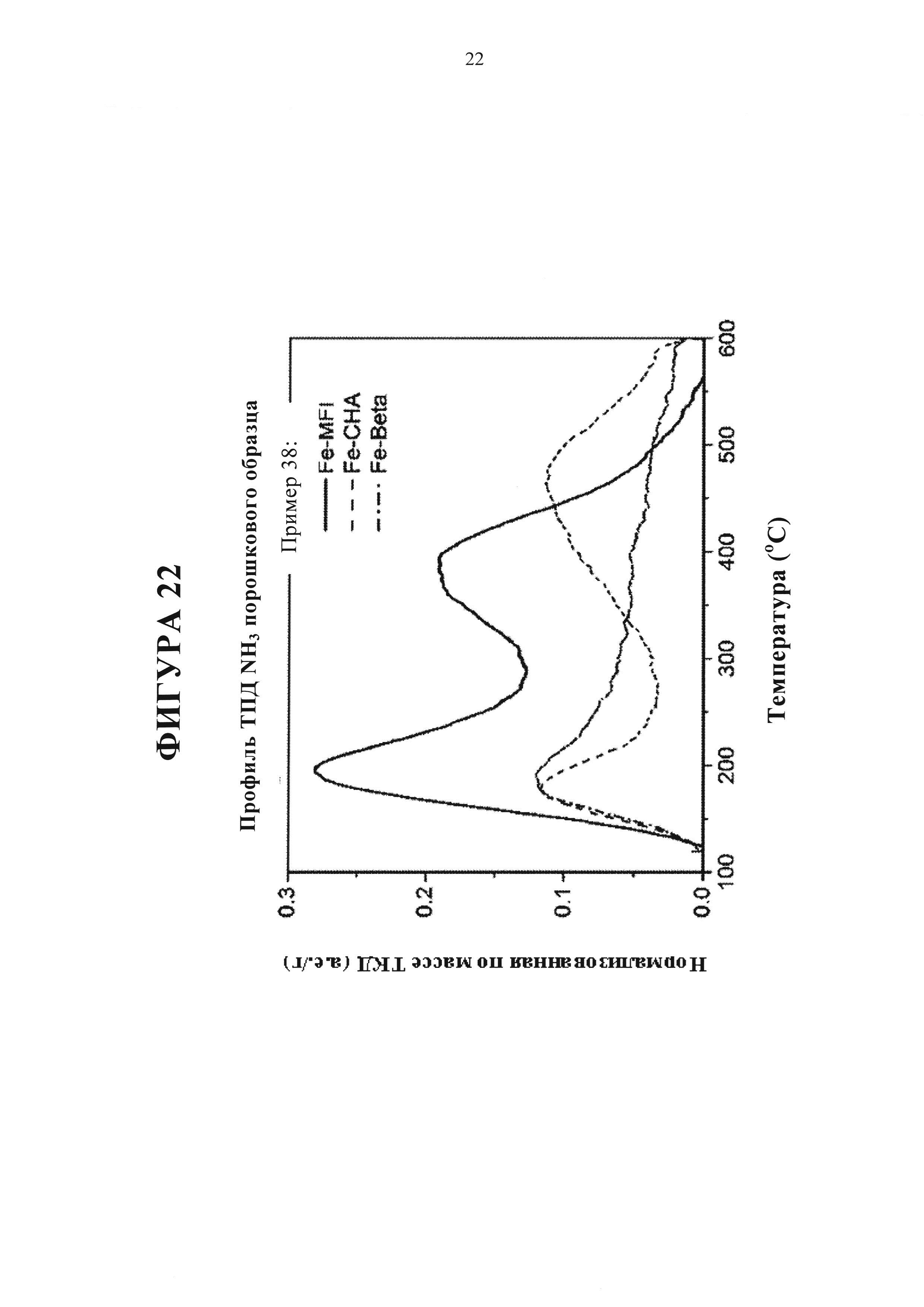

ФИГ. 22 сравнивает абсорбцию NH3 для катализаторов в соответствии с Примерами;

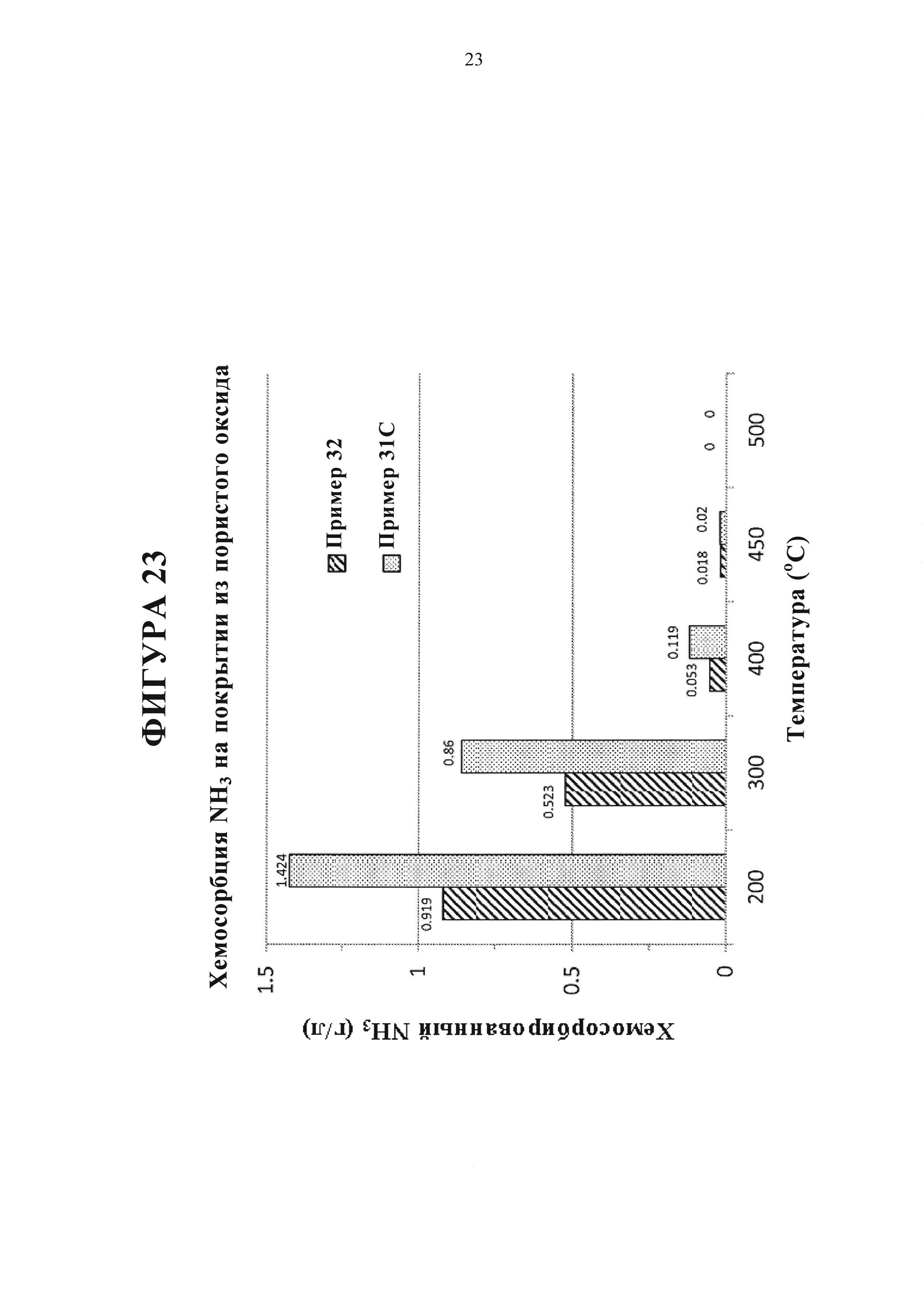

ФИГ. 23 сравнивает абсорбцию NH3 для катализаторов в соответствии с Примерами; и

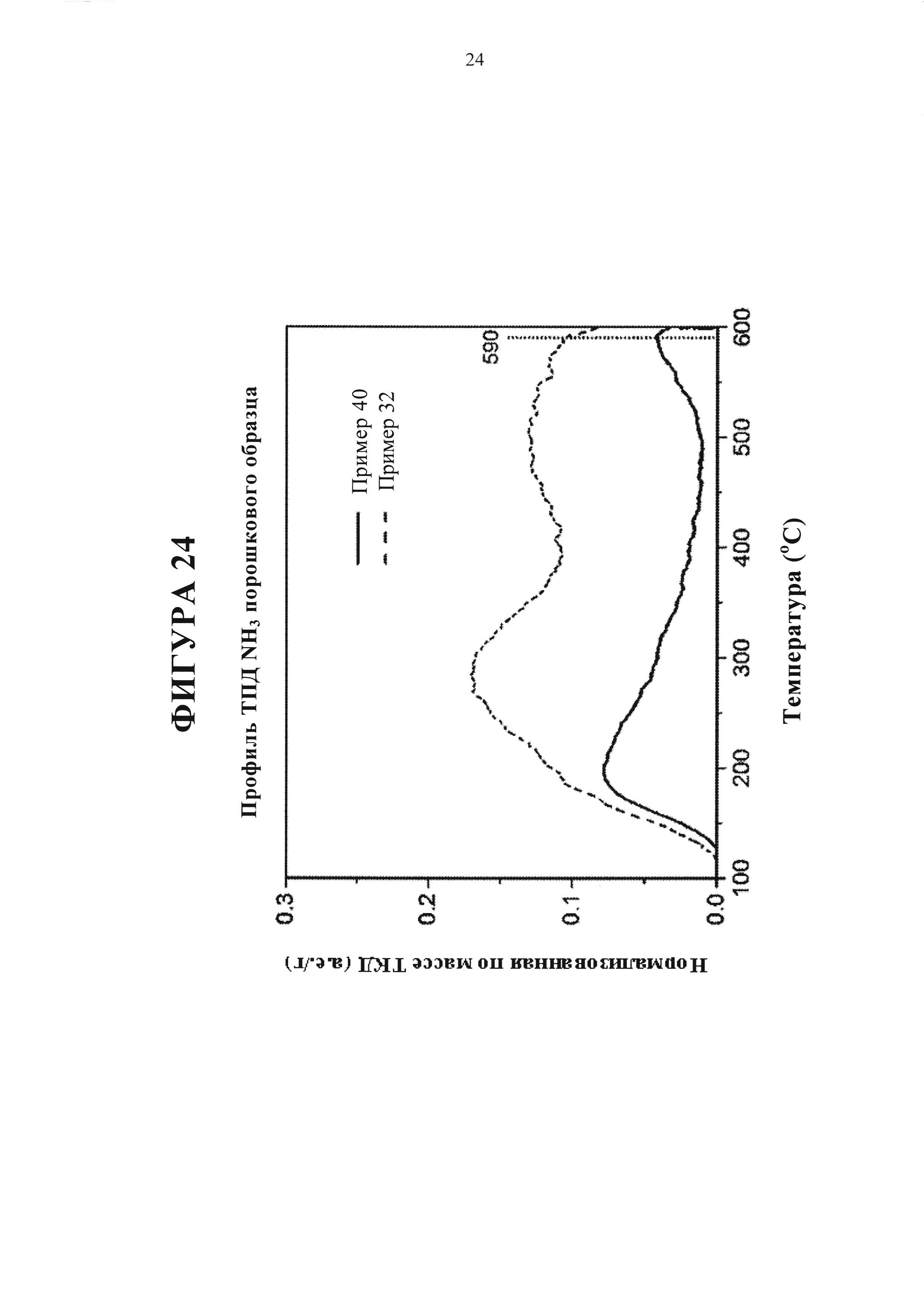

ФИГ. 24 сравнивает абсорбцию NH3 для катализаторов в соответствии с Примерами.

ДЕТАЛЬНОЕ ОПИСАНИЕ

Прежде чем раскрывать несколько примерных вариантов осуществления изобретения следует понимать, что изобретение не ограничивается деталями конструкции или этапами процессов, изложенных в последующем описании. Изобретение допускает другие варианты осуществления и будет применяться на практике или будет осуществляться различными путями.

Государственные нормативные акты предписывают применение технологий восстановления NOx для легких и тяжелых транспортных средств. Селективное каталитическое восстановление (SCR) NOx с применением мочевины является эффективной и доминирующей технологией снижения токсичности отработавших газов для контроля выбросов NOx. Для выполнения правительственных постановлений катализатор SCR, который имеет улучшенные рабочие характеристики по сравнению с распространенным Cu-SSZ-13 на основе эталонной технологии является необходимым. Обеспечен каталитический материал SCR, который имеет улучшенный коэффициент восстановления отработавших газов NOx и меньшее образование N2O по сравнению с распространенным Cu-SSZ-13 на основе эталонной технологии. Каталитический материал SCR эффективно промотирует реакцию аммиака с оксидами азота до образования азота и Н2О селективно при температуре в диапазоне от 200 до 600°C.

Варианты осуществления изобретения относятся к материалу селективного каталитического восстановления, который включает сферическую частицу, которая содержит агломерат кристаллов молекулярного сита. Было неожиданно обнаружено, что сферические частицы, имеющие агломерат кристаллов молекулярного сита в особенности пригодны в каталитических компонентах для очистки выхлопных газов, в частности в качестве каталитических материалов SCR.

В отношении терминов, применяемых в данном описании, приводятся следующие далее определения.

Применяемый в настоящем описании термин "катализатор" или "каталитическая композиция" или "каталитический материал" относится к материалу, который способствует реакции.

Применяемый в данном описании термин "каталитическое изделие" или "каталитический композит" относится к элементу, который применяется для промотирования желаемой реакции. Например, каталитическое изделие или каталитический композит могут содержать покрытие из пористого оксида, содержащего каталитические компоненты, например, каталитическую композицию, на подложке.

Применяемый в данном описании термин "селективное каталитическое восстановление" (SCR) относится к каталитическому процессу восстановления оксидов азота до молекулярного азота (N2) с применением азотного восстановителя.

Применяемый в данном описании термин "FTIR" относится к инфракрасной спектроскопии на основе преобразования Фурье, которая представляет собой метод, применяемый для получения инфракрасного спектра абсорбции, эмиссии, фотопроводимости или эффекта Рамана твердого вещества, жидкости или газа.

Применяемый в данном описании термин "ATR" относится к нарушенному полному внутреннему отражению, которое представляет собой метод селективного исследования, применяемый в сочетании с инфракрасной спектроскопией, в частности FTIR (инфракрасная спектроскопия на основе преобразования Фурье), который позволяет исследовать образцы непосредственно в твердом или жидком состоянии без дополнительной подготовки.

Согласно одному или нескольким вариантам осуществления изобретения каталитический материал селективного каталитического восстановления содержит сферическую частицу, которая включает агломерат кристаллов молекулярного сита, в котором сферическая частица имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон.

Применяемый в настоящем описании термин "молекулярное сито" относится к каркасным материалам, таким как цеолиты и другие каркасные материалы (например, изоморфно замещенные материалы), которые могут в форме микрочастиц, в комбинации с одним или несколькими металлами-промотерами, применяться в качестве катализаторов. Молекулярные сита представляют собой материалы на основе трехмерной сетки ионов кислорода, содержащей в основном участки тетраэдрического типа и имеющей в значительной степени однородное распределение пор, со средним размером поры не более, чем 20  . Размеры пор определяются размером кольца. Применяемый в настоящем описании термин "цеолит" относится к конкретному примеру молекулярного сита, включающему атомы кремния и алюминия. Согласно одному или нескольким вариантам осуществления изобретения следует принять во внимание, что при обозначении молекулярных сит их типом структуры, это предназначено для того, чтобы включать этот тип структуры и любые или все изотопические каркасные материалы, такие как SAPO, ALPO и МеАРО материалы, имеющие такой же тип структуры как цеолитовые материалы.

. Размеры пор определяются размером кольца. Применяемый в настоящем описании термин "цеолит" относится к конкретному примеру молекулярного сита, включающему атомы кремния и алюминия. Согласно одному или нескольким вариантам осуществления изобретения следует принять во внимание, что при обозначении молекулярных сит их типом структуры, это предназначено для того, чтобы включать этот тип структуры и любые или все изотопические каркасные материалы, такие как SAPO, ALPO и МеАРО материалы, имеющие такой же тип структуры как цеолитовые материалы.

В более конкретных вариантах осуществления ссылка на тип структуры алюмосиликатного цеолита ограничивает материал до молекулярных сит, которые не включают фосфор или другие металлы, замещенные в каркасе. Тем не менее, для ясности, применяемый здесь термин "алюмосиликатный цеолит" исключает алюмофосфатные материалы, такие как SAPO, ALPO, и МеАРО материалы, и термин в более широком понимании "цеолит" предназначен для включения алюмосиликатов и алюмофосфатов. Цеолиты представляют собой кристаллические материалы, которые имеют достаточно однородные размеры пор, которые в зависимости от типа цеолита, и от типа и количества катионов, включенных в пространственную решетку цеолита, имеют размер в диапазоне от приблизительно 3 до 10 Ангстрем в диаметре. Цеолиты главным образом включают молярные соотношения диоксида кремния к оксиду алюминия (SAR) 2 или больше.

Термин "алюмофосфаты" относится к другому конкретному примеру молекулярного сита, которое включает атомы алюминия и фосфата. Алюмофосфаты представляют собой кристаллические материалы, которые имеют достаточно однородные размеры пор.

Главным образом, молекулярные сита, например цеолит, определяются как алюмосиликаты с открытыми 3-мерными каркасными структурами, состоящими из тетраэдра с общим углом ТО4, в котором Т представляет собой Al или Si, или необязательно Р. Катионы, которые уравновешивают заряд анионной решетки слабо связаны с кислородом решетки, и оставшийся объем пор заполняется молекулами воды. Нерешеточные катионы являются главным образом заменяемыми, а молекулы воды удаляемыми.

В примерном варианте осуществления молекулярное сито может быть изоморфно замещенным. Применяемые в данном описании термины "цеолитовый каркас" и "цеолитовый каркасный материал" относится к конкретному примеру молекулярного сита, который дополнительно включает атомы кремния и алюминия. В соответствии с вариантами осуществления изобретения, молекулярное сито содержит цеолитовый каркасный материал из ионов кремния (Si) и алюминия (Al), в котором часть атомов кремния изоморфно замещена четырехвалентным металлом. В конкретных вариантах осуществления каркас не включает атомы фосфора (Р).

Применяемые в данном описании термины "изоморфно замещен" и "изоморфное замещение" относится к замене одного элемента на другой в минерале без существенного изменения в кристаллической структуре. Элементы, которые могут заменить друг друга, главным образом, имеют близкие ионные радиусы и валентность. В одном или нескольких вариантах осуществления часть атомов кремния изоморфно замещена четырехвалентным металлом. Другими словами, часть атомов кремния в цеолитовом каркасном материале будет замещена четырехвалентным металлом. Такое изоморфное замещение не приводит к существенному изменению кристаллической структуры цеолитового каркасного материала.

Применяемый в данном описании термин "четырехвалентный метал" относится к металлу, который имеет состояние с четырьмя электронами, доступными для ковалентной химической связи в его валентности (внешняя электронная оболочка). Четырехвалентные металлы включают германий (Ge) и переходные металлы, находящиеся в Группе 4 периодической таблицы, титан (Ti), цирконий (Zr) и гафний (Hf). В одном или нескольких вариантах осуществления четырехвалентный металл выбран из Ti, Zr, Hf, Ge, и их комбинаций. В конкретных вариантах осуществления четырехвалентный металл включает Ti.

В других вариантах осуществления часть атомов кремния изоморфно замещена переходным металлом, который имеет степень окисления IV. Без привязки к какой-либо конкретной теории, полагают, что присутствие элемента с формальной степенью окисления IV способствует увеличению накопления аммиака при высокой температуре. В одном или нескольких вариантах осуществления переходный металл, который имеет степень окисления IV, может быть или в форме оксида, или внутренне включен в каталитический материал SCR. Применяемый в данном описании термин "переходный металл, который имеет степень окисления IV" относится к металлу, который имеет состояние с четырьмя электронами, доступными для ковалентной связи в его валентности (внешняя электронная оболочка). Переходные металлы, которые имеют степень окисления IV, включают германий (Ge), церий (Се), и переходные металлы, находящиеся в Группе 4 периодической таблицы, титан (Ti), цирконий (Zr), и гафний (Hf). В одном или нескольких вариантах осуществления переходный металл, который имеет степень окисления IV, выбран из Ti, Се, Zr, Hf, Ge, и их комбинаций. В конкретных вариантах осуществления переходный металл, который имеет степень окисления IV, включает Ti.

В одном или нескольких вариантах осуществления цеолитовый каркасный материал содержит тетраэдр MO4/SiO4/AlO4 (в котором М представляет собой четырехвалентный металл) и связан общими атомами кислорода, образуя трехмерную сеть. Изоморфно замещенные четырехвалентные металлы встроены в цеолитовый каркасный материал как тетраэдрический атом (МО4). Изоморфно замещенные блоки тетраэдра вместе с блоками тетраэдров кремния и алюминия затем образуют решетку цеолитового материала. В конкретных вариантах осуществления четырехвалентный металл включает титан, и цеолитовый каркасный материал включает тетраэдр TiO4/SiO4/AlO4. Таким образом, в одном или нескольких вариантах осуществления катализатор содержит цеолитовое сито из атомов кремния и алюминия, в которых часть атомов кремния изоморфно замещена титаном.

Изоморфно замещенный цеолитовый каркасный материал одного или нескольким вариантам осуществления дифференцируется в основном в соответствии с геометрией пустот, которые образованы с помощью прочной сети тетраэдра MO4/(SiO4)/AlO4 (в которой М представляет собой четырехвалентный металл).

В одном или нескольких вариантах осуществления молекулярное сито содержит тетраэдр SiO4/AlO4 и связано общими атомами кислорода с образованием трехмерной сети. В других вариантах осуществления молекулярное сито содержит тетраэдр SiO4/AlO4/PO4. Молекулярное сито одного или нескольким вариантам осуществления дифференцируется в основном в соответствии с геометрией пустот, которые образованы с помощью прочной сети тетраэдра (SiO4)/AlO4, или тетраэдра SiO4/AlO4/PO4. Входы в пустоты образуются из 6, 8, 10, или 12 атомов кольца относительно атомов, которые образуют входное отверстие. В одном или нескольких вариантах осуществления молекулярное сито включает размеры колец не более, чем 12, включая 6, 8, 10, и 12.

Согласно одному или нескольким вариантам осуществления изобретения молекулярное сито может быть основано на каркасной топологии, с помощью которой идентифицируют структуры. Как правило, могут быть применены любые типы структуры цеолита, такие как типы структур ABW, АСО, AEI, AEL, AEN, AET, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, АНТ, ANA, АРС, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, ВСТ, BEA, ВЕС, BIK, BOG, BPH, BRE, CAN, CAS, SCO, CFI, SGF, CGS, СНА, CHI, CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EON, EPI, ERI, ESV, ETR, EUO, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, IHW, ISV, ITE, ITH, ITW, IWR, IWW, JBW, KFI, LAU, LEV, LIO, LIT, LOS, LOV, LTA, LTL, LTN, MAR, MAZ, MEI, MEL, МЕР, MER, MFI, MFS, MON, MOR, MOZ, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NES, NON, NPO, NSI, OBW, OFF, OSI, OSO, OWE, PAR, PAU, PHI, PON, RHO, RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBS, SBT, SFE, SFF, SFG, SFH, SFN, SFO, SGT, SOD, SOS, SSY, STF, STI, STT, TER, THO, TON, TSC, UEI, UFI, UOZ, USI, UTL, VET, VFI, VNI, VSV, WIE, WEN, YUG, ZON, или их комбинации.

В одном или нескольких вариантах осуществления молекулярное сито содержит 8-кольцевой алюмосиликатный цеолит с малыми порами. Применяемый здесь термин "малая пора" относится к пространствам пор, которые имеют размер менее, чем приблизительно 5 Ангстрем, например, приблизительно ~3.8 Ангстрем. Выражение "8-кольцевые" цеолиты относится к цеолитам, которые имеют 8-кольцевые отверстия пор и двойные шестикольцевые вторичные строительные блоки, которые имеют сеткоподобную структуру, получающуюся в результате соединения двойных шестикольцевых строительных блоков 4 кольцами. Цеолиты состоят из вторичных строительных блоков (SBU) и композитных строительных блоков (CBU), и фигурируют во многих различных каркасных структурах. Вторичные строительные блоки содержат до 16 тетраэдрических атомов и являются нехиральными. Композитные строительные блоки не обязаны быть ахиральными, и необязательно могут быть применены для построения целого каркаса. Например, группа цеолитов имеет одинарный 4-кольцевой (s4r) композитный строительный блок в их каркасной структуре. В 4-кольцевой "4" означает положения тетраэдрических атомов кремния и алюминия, и атомы кислорода размещены между тетраэдрическими атомами. Другие композитные строительные блоки включают, например, одинарный 6-кольцевой (s6r) блок, двойной 4-кольцевой (d4r) блок, и двойной 6-кольцевой (d6r) блок. d4r блок создается путем объединения двух s4r блоков. d6r блок создается путем объединения двух s6r блоков. В d6r блоке есть двенадцать тетраэдрических атомов. Цеолитовые типы структур, которые имеют d6r вторичный строительный блок включают AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, и WEN.

В одном или нескольких вариантах осуществления молекулярное сито содержит d6r блок. Без привязки к какой-либо конкретной теории, в одном или нескольких вариантах осуществления считается, что d6r блок промотирует образование NO+. Таким образом, в одном или нескольких вариантах осуществления, молекулярное сито имеет тип структуры, выбранный из AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, WEN, и их комбинаций. В других конкретных вариантах осуществления молекулярное сито имеет тип структуры, выбранный из группы, состоящей из СНА, AEI, AFX, ERI, KFI, LEV, и их комбинаций. В еще дополнительных конкретных вариантах осуществления молекулярное сито имеет тип структуры, выбранный из СНА, AEI, и AFX. В одном или более конкретных вариантах осуществления молекулярное сито имеет тип структуры СНА.

Цеолитовый шабазит включает природного происхождения тектосиликатный минерал цеолитовой группы с приближенной формулой: (Ca,Na2,K2,Mg)Al2Si4O12⋅6H2O (например, гидратированный силикат алюминия и кальция). Три синтетические формы цеолитового шабазита описаны в "Zeolite Molecular Sieves," D.W. Breck, опубликованном в 1973 John Wiley & Sons, который включен в данное описание в качестве ссылки. Три синтетические формы, о которых сообщает Breck представляют собой цеолит K-G, описанный в J. Chem. Soc, p. 2822 (1956), Barrer et al; цеолит D, описанный в британском патенте No. 868,846 (1961); и цеолит R, описанный в патенте США No. 3,030,181, которые включены в данное описание в качестве ссылки. Синтез другой синтетической формы цеолитового шабазита, SSZ-13, описан в патенте США No. 4,544,538, который включен в данное описание в качестве ссылки. Синтез синтетической формы молекулярного сита, который имеет кристаллическую структуру шабазита, силикоалюмофосфат 34 (SAPO-34) описан в патентах США No. 4,440,871 и No. 7,264,789, которые включены в данное описание в качестве ссылки. Способ создания еще одного синтетического молекулярного сита, которое имеет структуру шабазита, SAPO-44, описан в патенте США No. 6,162,415, который включен в данное описание в качестве ссылки.

В одном или нескольких вариантах осуществления молекулярное сито может включать все композиции алюмосиликата, боросиликата, галосиликата, MeAPSO, и МеАРО. Они включают, но не ограничиваются SSZ-13, SSZ-62, природный шабазит, цеолит K-G, Linde D, Linde R, LZ-218, LZ-235. LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47, ZYT-6, CuSAPO-34, CuSAPO-44, и CuSAPO-47.

Соотношение диоксида кремния к оксиду алюминия алюмосиликатного молекулярного сита может изменяться в широком диапазоне. В одном или нескольких вариантах осуществления молекулярное сито имеет молярное соотношение диоксида кремния к оксиду алюминия (SAR) в диапазоне от 2 до 300, в том числе от 5 до 250; от 5 до 200; от 5 до 100; и от 5 до 50. В одном или более конкретных вариантах осуществления молекулярное сито имеет молярное соотношение диоксида кремния к оксиду алюминия (SAR) в диапазоне от 10 до 200, от 10 до 100, от 10 до 75, от 10 до 60, и от 10 до 50; от 15 до 100, от 15 до 75, от 15 до 60, и от 15 до 50; от 20 до 100, от 20 до 75, от 20 до 60, и от 20 до 50. В более конкретных вариантах осуществления в молекулярном сите, которое имеет любое из непосредственно предшествующих SAR диапазонов, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.0 до приблизительно 3.5 микрон, и индивидуальные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Изоморфное замещение кремния четырехвалентным металлом будет влиять на отношение диоксида кремния/оксида алюминия цеолитового каркасного материала. В одном или нескольких вариантах осуществления молекулярное сито изоморфно замещено четырехвалентным металлом и имеет молярное соотношение диоксида кремния к оксиду алюминия (SAR) в диапазоне от 2 до 300, который включает от 5 до 250; от 5 до 200; от 5 до 100; и от 5 до 50. В одном или более конкретных вариантах осуществления первое и второе молекулярные сита, независимо, имеют молярное соотношение диоксида кремния к оксиду алюминия (SAR) в диапазоне от 10 до 200, от 10 до 100, от 10 до 75, от 10 до 60, и от 10 до 50; от 15 до 100, от 15 до 75, от 15 до 60, и от 15 до 50; от 20 до 100, от 20 до 75, от 20 до 60, и от 20 до 50.

В вариантах осуществления, где молекулярное сито изоморфно замещено четырехвалентным металлом, соотношение четырехвалентного металла к оксиду алюминия может варьироваться в очень широких пределах. Следует отметить, что это соотношение является атомным соотношением, не молярным соотношением. В одном или нескольких вариантах осуществления соотношение четырехвалентного металла к оксиду алюминия находится в диапазоне от 0.0001 до 10000, который включает от 0.0001 до 10000, от 0.001 до 1000, и от 0.01 до 10. В другом варианте осуществления соотношение четырехвалентного металла к оксиду алюминия находится в диапазоне от 0.01 до 10, который включает от 0.01 до 10, от 0.01: до 5, от 0.01 до 2, и от 0.01 до 1. В конкретных вариантах осуществления соотношение четырехвалентного металла к оксиду алюминия находится в диапазоне от 0.01 до 2.

В конкретных вариантах осуществления, где молекулярное сито изоморфно замещено четырехвалентным металлом, четырехвалентный металл включает титан, и соотношение оксида титана к оксиду алюминия находится в диапазоне от 0.0001 до 10000, в том числе от 0.0001 до 10000, от 0.001 до 1000, и от 0.01 до 10. В других вариантах осуществления соотношение оксида титана к оксиду алюминия находится в диапазоне от 0.01 до 10, в том числе от 0.01 до 10, от 0.01: до 5, от 0.01 до 2, и от 0.01 до 1. В конкретных вариантах осуществления соотношение оксида титана к оксиду алюминия находится в диапазоне от 0.01 до 2.

Соотношение диоксида кремния к четырехвалентному металлу может изменяться в широком диапазоне. Следует отметить, что это соотношение является атомным соотношением, а не молярным соотношением. В одном или нескольких вариантах осуществления соотношение диоксида кремния к четырехвалентному металлу находится в диапазоне от 1 до 100, в том числе от 1 до 50, от 1 до 30, от 1 до 25, от 1 до 20, от 5 до 20, и от 10 до 20. В конкретных вариантах осуществления соотношение диоксида кремния к четырехвалентному металлу составляет приблизительно 15. В одном или нескольких вариантах осуществления четырехвалентный металл включает титан, и соотношение диоксида кремния к оксиду титана находится в диапазоне от 1 до 100, в том числе от 1 до 50, от 1 до 30, от 1 до 25, от 1 до 20, от 5 до 20, и от 10 до 20. В конкретных вариантах осуществления соотношение диоксида кремния к оксиду титана составляет приблизительно 15.

Металлы-промотеры:

Молекулярное сито одного или нескольким вариантам осуществления может быть впоследствии замещено ионами одного или нескольких металлов-промотеров, таких как железо, медь, кобальт, никель, церий или металлами платиновой группы. Синтез цеолитов и связанных с ними микро- и мезопористых материалов варьируется в зависимости от типа структуры цеолитового материала, но, как правило, включает в себя несколько компонентов (например диоксид кремния, оксид алюминия, фосфор, щелочь, органическую подложку и т.д.) для формирования синтетического геля, который затем гидротермально кристаллизуется с образованием конечного продукта. Структурообразующий агент может быть в органической форме, т.е. гидроксидом тетраметиламмония (ТЕАОН), или неорганическим катионом, т.е. Na+ или К+. Во время кристаллизации тетраэдрические блоки организовываются вокруг SDA для формирования требуемого каркаса, и SDA часто встраиваются в пористую структуру кристаллов цеолита. В одном или нескольких вариантах осуществления кристаллизация молекулярных сит может быть получена с помощью добавления структуронаправляющих агентов/шаблонов, зародышей кристаллов или элементов. В некоторых случаях, кристаллизация может быть проведена при температурах ниже, чем 100°C.

Применяемый в данном описании, термин "промотировать" относится к компоненту, который специально добавляют в молекулярное сито, в отличие от примесей, которые присутствуют в молекулярном сите. Таким образом, промотер специально добавляют для повышения активности катализатора по сравнению с катализатором, который не имеет специально добавленного промотера. В целях промотирования SCR оксидов азота, в одном или нескольких вариантах осуществления подходящий металл вводят в молекулярное сито. Согласно одному или нескольким вариантам осуществления изобретения молекулярное сито промотируют металлом, выбранным из Cu, Fe, Со, Ni, La, Се, Mn, V, Ag, и их комбинаций. В конкретных вариантах осуществления молекулярное сито промотируется Cu, Fe, и их комбинацией.

Содержание металла-промотера молекулярного сита, в пересчете на оксид, составляет в одном или нескольких вариантах осуществления, по меньшей мере, приблизительно 0.1 мас. %, отражающее главный компонент, не содержащий летучие вещества. В конкретных вариантах осуществления металл-промотер содержит Cu, и содержание Cu, рассчитанное как СuО, находится в диапазоне вплоть до приблизительно 10 мас. %, что включает 9, 8, 7, 6, 5, 4, 3, 2, 1, 0.5, и 0.1 мас. %, в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В конкретных вариантах осуществления содержание Cu, рассчитанное как СuО, находится в диапазоне приблизительно от 2 до приблизительно 5 мас. %. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 2 до 300, содержание Сu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и отдельные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 5 до 250, содержание Сu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 5 до 200, содержание Сu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 5 до 100, содержание Сu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 to приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 5 до 50, содержание Сu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 to приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 10 до 250, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 10 до 200, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 10 до 100, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 10 до 75, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 10 до 60, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 10 до 50, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 15 до 100, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 15 до 75, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 15 до 60, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 15 до 50, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 20 до 100, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 20 до 75, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 20 до 60, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Для конкретных молекулярных сит, которые имеют SAR от 20 до 50, содержание Cu может быть в диапазоне от 0.1-10 мас. %, или от 0.5 до 8 мас. %, или от 0.8 до 6 мас. %, или от 1 до 4 мас. %, или даже 2-3 мас. % в каждом случае в пересчете на общую массу прокаленного молекулярного сита, отражающую главный оксидный компонент, не содержащий летучие вещества. В более конкретных вариантах осуществления в молекулярном сите, которое имеет конкретную комбинацию SAR и содержание Cu, сферическая частица молекулярного сита имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, и более конкретно, приблизительно от 1.2 до приблизительно 3.5 микрон, и конкретные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм.

Не желая быть связанным теорией, полагают, что, когда молекулярное сито изоморфно замещено четырехвалентным металлом, четырехвалентный металл встроен в цеолитовое сито как тетраэдрический атом, что позволяет достичь тесной связи с активным центром металла-промотера и структурно и электронно. В одном или нескольких вариантах осуществления металл-промотер может быть подвергнут ионному обмену в изоморфно-замещенном молекулярном сите. В конкретных вариантах осуществления медь представляет собой ион, который вводят в изоморфно замещенное молекулярное сито. Металл может быть замещен после подготовки и изготовления изоморфно замещенного молекулярного сита.

Пористость и форма частицы и размер:

В одном или нескольких вариантах осуществления материал катализатора содержит сферическую частицу, которая включает агломерат кристаллов молекулярного сита. Применяемые в данном описании термины "агломерат" или "агломерация" относится к кластеру или сборке первичных частиц, т.е. кристаллам молекулярного сита.

В одном или нескольких вариантах осуществления сферическая частица имеет средний размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, который включает 0.5, 0.6, 0.7, 0.8, 0.9, 1.0, 1.1, 1.2, 1.25, 1.3, 1.35, 1.4, 1.45, 1.5, 1.75, 2.0, 2.25, 2.5, 2.75, 3.0, 3.25, 3.5, 3.75, 4, 4.24, 4.5, 4.75 и 5 микрон. Размер частиц сферической частицы может быть измерен с помощью микроскопа и более конкретно с помощью сканирующего электронного микроскопа (SEM). В одном или более конкретных вариантах осуществления сферическая частица имеет средний размер частиц в диапазоне от приблизительно 1.0 до приблизительно 5 микрон, который включает диапазон приблизительно от 1.2 до приблизительно 3.5 микрон. Применяемый в данном описании термин "средний размер частиц" относится к среднему диаметру поперечного сечения сферических частиц. В одном или нескольких вариантах осуществления, по меньшей мере, 80% сферических частиц имеют средний размер частиц в диапазоне от 0.5 до 2.5 микрон.

В одном или нескольких вариантах осуществления отдельные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 1 до приблизительно 250 нм, который включает 1, 5, 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240 и 250 нм. Размер кристалла отдельных кристаллов молекулярного сита может быть измерен с помощью микроскопа и более конкретно с помощью сканирующего электронного микроскопа (SEM). В конкретных вариантах осуществления отдельные кристаллы молекулярного сита имеют размер кристалла в диапазоне от приблизительно 100 до приблизительно 250 нм, или приблизительно от 100 до приблизительно 200 нм. Как правило, не существует каких-либо конкретных ограничений в части формы затронутых отдельных кристаллов молекулярного сита. В одном или нескольких вариантах осуществления отдельные кристаллы молекулярного сита, без ограничений, могут быть кубической формы, сферической, пластинчатой, игольчатой, изометрической, октаэдрической, тетрагональной, гексагональной, орторомбической, тригональной и тому подобное, или любой их комбинацией.

Не желая быть связанной теорией, в одном или нескольких вариантах осуществления полагают, что каталитический материал имеет монодисперсную структуру снежного кома. Применяемый в данном изобретении термин монодисперсный снежный окатыш относится к расположению или скоплению ряда отдельных кристаллов молекулярного сита главным образом в сферическую массу. Применяемый в данном описании термин "монодисперсный" означает, что отдельные кристаллы молекулярного сита являются однородными и приблизительно такого же размера, имеющие размер кристалла в диапазоне от приблизительно 1 до приблизительно 250 нанометров. Монодисперсный снежный ком похож на отдельные частицы снега, образующих снежный ком. В других вариантах осуществления каталитический материал имеет сферическую структуру снежного кома, где, по меньшей мере 80% сферическая частица имеет средний размер частиц в диапазоне от 0.5 до 2.5 микрон.

В одном или нескольких вариантах осуществления отдельные кристаллы молекулярного сита образуют микроагломерат, который затем формирует микроагломерированную структуру снежного кома. В одном или нескольких вариантах осуществления микроагломераты имеют размер в диапазоне от менее, чем 1.0 микрон, который включает менее, чем 0.9, меньше, чем 0.8, меньше, чем 0.7, меньше, чем 0.6, меньше, чем 0.5, меньше, чем 0.4, меньше, чем 0.3, меньше, чем 0.2, и меньше, чем 0.1 микрон, и макроагломерат сферического снежного кома имеет размер частиц в диапазоне от приблизительно 0.5 до приблизительно 5 микрон, который включает приблизительно от 1.2 до приблизительно 3.5 микрон. Размер микроагломератов может быть измерен с помощью микроскопа и более конкретно с помощью сканирующего электронного микроскопа (SEM).

В одном или нескольких вариантах осуществления молекулярное сито содержит изоморфно замещенный цеолитовый каркасный материал, где часть атомов кремния изоморфно замещена четырехвалентным металлом. Изоморфно замещенный цеолитовый каркасный материал согласно с вариантами осуществления изобретения может быть обеспечен как покрытие из пористого оксида. Изоморфно замещенный цеолитовый каркасный материал обеспечивает покрытие из пористого оксида, который главным образом является очень пористым. Размер частицы изоморфно замещенного цеолитового каркасного материала находится, главным образом, в диапазоне от 1 до 2 мкм. Кроме того, не желая быть связанным теорией, полагают, что присутствие четырехвалентного металла, в частности титана, контролирует цеолитовый кристалл таким образом, что в результате получается монодисперсная структура снежного кома. Другими словами, молекулярное сито включает агломерат кристаллов молекулярного сита, который изоморфно замещен четырехвалентным металлом. Как очевидно специалисту с обычной квалификацией в данной области, частицы молекулярного сита, которые содержат изоморфно замещенный цеолитовый каркасный материал значительно больше, чем молекулярные сита, которые имеют структуру СНА, полученную в соответствии с обычными способами, известными из уровня техники. Такие молекулярные сита, полученные обычным способом, как известно, имеют размер частиц меньше, чем приблизительно 0.5 мкм.

Структура монодисперсного снежного кома одного или нескольким вариантам осуществления может быть более легко понятна по схеме на ФИГ. 1. Со ссылкой на ФИГ. 1 показан примерный вариант осуществления каталитического материала. Каталитический материал содержит сферическую частицу 10, которая включает агломерат кристаллов 20. Сферическая частица 10 имеет размер частицы, Sp, приблизительно от 0.5 до приблизительно 5 микрон, который включает приблизительно от 1.2 до приблизительно 3.5 микрон. Отдельные кристаллы 20 молекулярного сита имеют размер кристалла Sc в диапазоне от приблизительно 1 до приблизительно 250 нанометров, который включает приблизительно от 100 до 250 нм, или от 100 до 200 нм. В одном или нескольких вариантах осуществления отдельные кристаллы 20 молекулярного сита формируют микроагломерат 30, который затем формирует микроагломератную структуру снежного кома 10. Микроагломерат 30 имеет размер Sm в диапазоне от меньше, чем 1.0 микрон и больше, чем 0 микрон.

Как очевидно для обычного специалиста в области техники, сферические частицы кристаллов молекулярного сита значительно отличаются по своей структуре, чем молекулярные сита, которые имеют структуру СНА, которые не имеют агломерированной структуры снежного кома.

Каталитический материал в соответствии с вариантами осуществления изобретения может быть обеспечен в форме порошка или распыляемого материала из методов разделения, в том числе декантации, фильтрации, центрифугирования, или распыления.