Результат интеллектуальной деятельности: Способ получения высокооктановых бензиновых фракций и ароматических углеводородов

Вид РИД

Изобретение

Изобретение относится к двухстадийным способам получения высокооктановых бензиновых фракций и/или ароматических углеводородов С6-С10 с применением процесса риформинга низкооктановых бензиновых фракций и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Основным процессом получения высокооктановых бензиновых фракций и ароматических углеводородов С6-С10 из низкооктановых бензиновых фракций является процесс каталитического риформинга [Каминский Э.Ф., Хавкин А.А. Глубокая переработка нефти: технологический и экологический аспекты. - М., Техника, 2001, - 384 с]. Для повышения эффективности процесса каталитического риформинга постоянно совершенствуются как применяемые в процессе катализаторы, так и сама технология процесса. Одним из приемов повышения эффективности процесса является одновременное применение катализаторов разного состава или типа, находящихся в разных реакционных зонах.

Так, например, известен способ риформинга углеводородного сырья для получения ароматических углеводородов и повышения октанового числа бензиновых фракций, согласно которому сырье подвергают последовательному контактированию с катализаторами двух различных типов [Пат. США №4645586, МПК C10G 59/02; C10G 35/06, 1987]. Первым по ходу подачи сырья является бифункциональный катализатор риформинга на основе оксида алюминия с нанесенным на него платиной или платиной и рением, возможно содержащий промоторы в виде металлов VIII группы, олова, германия и их комбинаций. Вторым по ходу подачи сырья применяют катализатор на основе широкопористого цеолита L в некислой форме, модифицированного платиной. Процесс риформинга осуществляют при следующих предпочтительных условиях: давление - 0,34-3,4 МПа, температура - 430-550°С, объемная скорость подачи сырья - 0,3-5 ч-1 и мольное отношение водород к углеводородам - Н2/СН=2-6.

Известен способ каталитического риформинга бензиновых фракций [Пат. РФ №2471855, МПК C10G 59/02; C10G 35/095; B01J 29/50; B01J 23/42; B01J 27/10; B01J 27/12, 2011]. Согласно данному способу процесс осуществляют в блоке из пяти последовательно расположенных реакторов. В первом по ходу подачи сырья в реакторе находится катализатор на основе оксида алюминия с нанесенными на него платиной и смеси фтора и хлора, во втором-пятом реакторах находится катализатор, содержащий кроме оксида алюминия и платины эрионит, причем содержание этого цеолита в катализаторе от второго реактора к пятому повышается от 0,5 до 3,7% мас. В первом реакторе процесс проводят при давлении 2,0 МПа, температуре 410°С, объемной скорости подачи сырья 20 ч-1 и кратности циркуляции водородсодержащего газа (ВСГ) 1200 нм3/м3. В последующих реакторах процесс риформинга проводят при давлении 2,0 МПа, температуре сырья на входе в реактор 490°С, объемной скорости подачи сырья 5 ч-1 и кратности циркуляции ВСГ 1200 нм3/м3. Осуществление данного способа позволяет получать бензиновые фракции с октановым числом до 96 ИМ.

Известен способ каталитического риформинга нафты [Пат. РФ №2180346, МПК C10G 59/02, 2002]. Согласно данному способу исходную нафту (бензиновую фракцию) подвергают контактированию первоначально в зоне непрерывного риформинга с движущимся слоем бифункционального катализатора риформинга, а затем, без отделения водорода из продуктов зоны непрерывного риформинга, подвергают контактированию в зоне цеолитного риформинга с неподвижным слоем цеолитсодержащего катализатора. Бифункциональный катализатор непрерывного риформинга содержит неорганический оксид с нанесенным на него металлическим компонентом платиновой группы, предпочтительно - платиной. Процесс в зоне непрерывного риформинга осуществляют при давлении 0,1-1 МПа, температуре 400-560°С, скорости подачи жидкого сырья 0,2-10 ч-1 и мольном отношении Н2/СН в интервале 0,1-10. Зона цеолитного риформинга может включать один или несколько параллельно или последовательно работающих реакторов с промежуточным подогревом с цеолитсодержащим катализатором. Цеолитсодержащий катализатор содержит цеолит L в некислой, калиевой форме и металлический компонент платиновой группы, предпочтительно - платину. Процесс в зоне цеолитного риформинга осуществляют при давлении 0,1-6 МПа, температуре 260-560°С и скорости подачи жидкого сырья 1-40 ч-1. Осуществление данного способа позволяет повысить производительность получения ароматических углеводородов С6-C8.

Применение в составе катализаторов риформинга узкопористых цеолитов, к которым относятся эрионит, ферьерит, филлипсит и др., приводит к дополнительной переработке непрореагировавших на металлоксидном катализаторе н-парафинов, однако при этом не затрагиваются слаборазветвленные монометилпарафины, имеющие невысокие октановые числа, что приводит к получению бензиновых фракций с относительно низкими октановыми числами. В случае применения в составе катализаторов риформинга широкопористых цеолитов, таких как цеолиты L, бета, омега и пр., в переработку вовлекаются высокооктановые сильноразветвленные изопарафины, что в результате протекания побочных реакций гидрокрекинга приводит к снижению выхода бензиновых фракций. Таких недостатков лишены катализаторы, содержащие среднепористые цеолиты со структурой ZSM-5 и ZSM-11, вовлекающие в переработку монометил- и н-парафины, и не затрагивающие вследствие молекулярно-ситового эффекта сильноразветвленные изопарафины.

Известен способ переработки бензиновых фракций с применением процесса риформинга [Пат. РФ №2024581, МПК C10G 35/095, 1994]. Согласно данному способу риформинг бензиновых фракций осуществляют при температуре 440-530°С и давлении 1-4 МПа путем последовательного контактирования сырья первоначально с металлоксидным катализатором, а затем с цеолитсодержащим катализатором при массовом соотношении первого и второго катализаторов (0,33-10):1. Металлоксидный катализатор содержит оксид алюминия, 0,5-2,5% мас. хлора, 0,3-1,2% платины или смеси платины с промотором в соотношении (0,5-12):1, а в качестве промотора возможно применение Re, Ir, Cd или Sn. В составе цеолитсодержащего катализатора применяют некислотный среднепористый цеолит со средним размером пор 0,58-0,60 нм, с модулем 25-1000 и величиной десорбции аммиака 0,05-0,30 ммоль/г в интервале температур 300-500°С (после его предварительной адсорбции из потока при температуре 100°С), что соответствует свойствам цеолитов ZSM-5 и ZSM-11. Применяемый цеолитсо держащий катализатор содержит 0,2-1,2% мас. платины или смеси платины с промотором, 40-75% цеолита и оксид алюминия - остальное; в качестве промотора возможно применение Re, Ir, Rh, W или Mo. Перед осуществлением процесса оба катализатора восстанавливают в токе водорода при температуре 450°С. Данный способ позволяет повышать октановые числа бензиновых фракций до 103 ИМ с выходом 70%.

Одними из основных недостатков вышеприведенных способов и их аналогов являются относительно высокие температуры выгорания кокса, образующегося на цеолитсодержащем катализаторе в ходе переработки бензиновых фракций и неполная глубина выгорания кокса при умеренных температурах регенерации катализатора.

В ходе превращения углеводородного сырья происходит постепенное закоксование катализаторов, приводящее к снижению их каталитической активности. Снижение каталитической активности катализаторов в свою очередь приводит к падению выхода ароматических углеводородов и к снижению октанового числа получаемых бензиновых фракций. Для восстановления начального уровня активности катализатора осуществляют его регенерацию, заключающуюся в регулируемом выжигании коксовых отложений с поверхности катализатора регенерирующим газом с определенным содержанием кислорода. Закоксование цеолитсодержащего катализатора происходит гораздо быстрее, чем закоксование полиметаллического катализатора риформинга для стационарного слоя катализатора (в случае применения системы реакторов с движущемся слоем катализатора риформинга часть катализатора постоянно выводится на регенерацию).

Для улучшения свойств цеолитных катализаторов применяют цеолиты с модифицированным кристаллическим каркасом, полученные путем полного или частичного изоморфного замещения атомов алюминия в алюмокремнекислородном каркасе цеолита на атомы других элементов во время их синтеза. Так, например, введение в кристаллический каркас цеолита на стадии его гидротермального синтеза атомов железа или железа и галлия, при синтезе ферроалюмосиликата или феррогаллийалюмосиликата, приводит к образованию в объеме их кристаллов активных центров, ускоряющих реакции выгорания катализаторного кокса, что при регенерации катализатора приводит к снижению температуры и увеличению глубины выжигания образовавшегося кокса [Пат. РФ №2675629, МПК C10G 35/09; C10G 35/095; C10G 49/06; C10G 49/08; С07С 5/10; B01J 37/02; B01J 37/04; B01J 37/08; B01J 37/32; B01J 29/40; B01J 29/48; B01J 29/87; B01J 29/88, 2018].

Наиболее близким по своей технической сущности и достигаемому эффекту является способ риформинга бензиновых фракций [Пат. РФ №2672882, МПК C10G 59/02, 2018]. Согласно выбранному прототипу высокооктановые бензиновые фракции и/или ароматические углеводороды С6-С10 получают из низкооктановых бензиновых фракций путем их последовательного контактирования в присутствии водородсодержащего газа при повышенных температурах и избыточном давлении в нескольких реакционных зонах первоначально с металлоксидным катализатором, включающим оксид алюминия, платину или смесь платины с промотором, а затем с катализатором, содержащим 5-75% мас. кристаллического ферроалюмосиликата или феррогаллийалюмосиликата со структурой цеолита ZSM-5 (MFI) или ZSM-11 (MEL). Металлоксидный катализатор риформинга может находиться в нескольких последовательно работающих реакторах со стационарным слоем катализатора или в системе реакторов с движущемся слоем катализатора по известным схемам, а цеолитсодержащий катализатор может находиться в одном или в двух параллельно расположенных реакторах со стационарным слоем. При применении одного реактора с цеолитсодержащим катализатором последний периодически отключают от работающих реакторов с металлоксидным катализатором риформинга, а в случае параллельно расположенных реакторов один из реакторов находится в работе, а другой - на стадии регенерации с последующим чередованием стадий в реакторах. Цеолитсодержащий катализатор может содержать в количестве 0,05-1,7% мас. по меньшей мере один из введенных известными методами модификаторов, выбранных из группы Pt, Pd, Re, Ni, Cr, Zr, Sn, La. Соотношение количества работающего металлоксидного катализатора риформинга к количеству работающего цеолитсодержащего катализатора может находиться в интервале 1-10. Процесс в целом осуществляют при давлении 0,3-4,0 МПа, объемной скорости подачи жидкого сырья 0,5-10 ч-1 и мольном отношении водорода к углеводородам 1-10 и при температуре 440-550°С для металлоксидного катализатора и при температуре 320-520°С для цеолитсодержащего катализатора. При осуществлении данного способа получают высокооктановые бензиновые фракции С5+ с октановыми числами до 88,8 ММ, содержащие до 75% мас. ароматических углеводородов С6-C8.

Основным недостатком прототипа и вышеприведенных аналогов является относительно узкий ассортимент перерабатываемого сырья - переработка только предварительно гидроочищенных бензиновых фракций. Необходимость глубокой гидроочистки сырья обусловлена в первую очередь применением современных металлсодержащих катализаторов риформинга, для которых содержание общей серы и азотистых соединений в сырье не должно превышать 1 мг/кг (1 ppm) [Кирьянов Д.И., Смоликов М.Д., Пашков В.В. и др. - Рос. хим. журнал, 2007, т. LI, №4, с. 60-68.]. Применяемые катализаторы на основе цеолитов, содержащие платину и металлы платиновой группы, так же требуют предварительной глубокой гидроочистки сырья.

Задачей настоящего изобретения является повышение ассортимента перерабатываемого сырья.

Поставленная цель достигается тем, что получение высокооктановых бензиновых фракций и ароматических углеводородов С6-С10 из низкооктановых бензиновых фракций осуществляют путем их последовательного контактирования в нескольких реакционных зонах в присутствии водородсодержащего газа при повышенных температурах, давлении 0,3-4,0 МПа, массовой скорости подачи сырья 0,5-10 ч-1 и мольном отношении водорода к углеводородам 1-10 первоначально с металлоксидным катализатором риформинга, включающим оксид алюминия, платину или смесь платины с промотором, а затем контактирования промежуточной реакционной смеси совместно с дополнительно подаваемой углеводородной фракцией и/или кислородсодержащими соединениями класса спиртов и/или простых эфиров с катализатором второй стадии, содержащим цеолит со структурой ZSM-5 (MFI) или ZSM-11 (MEL), возможно модифицированным металлами II, III, IV, VI, VII и VIII групп периодической системы элементов.

Предпочтительно, дополнительно подаваемая углеводородная фракция выкипает в интервале температур кипения бензинолигроиновых фракций и может содержать общую серу в количестве большем, чем исходное сырье.

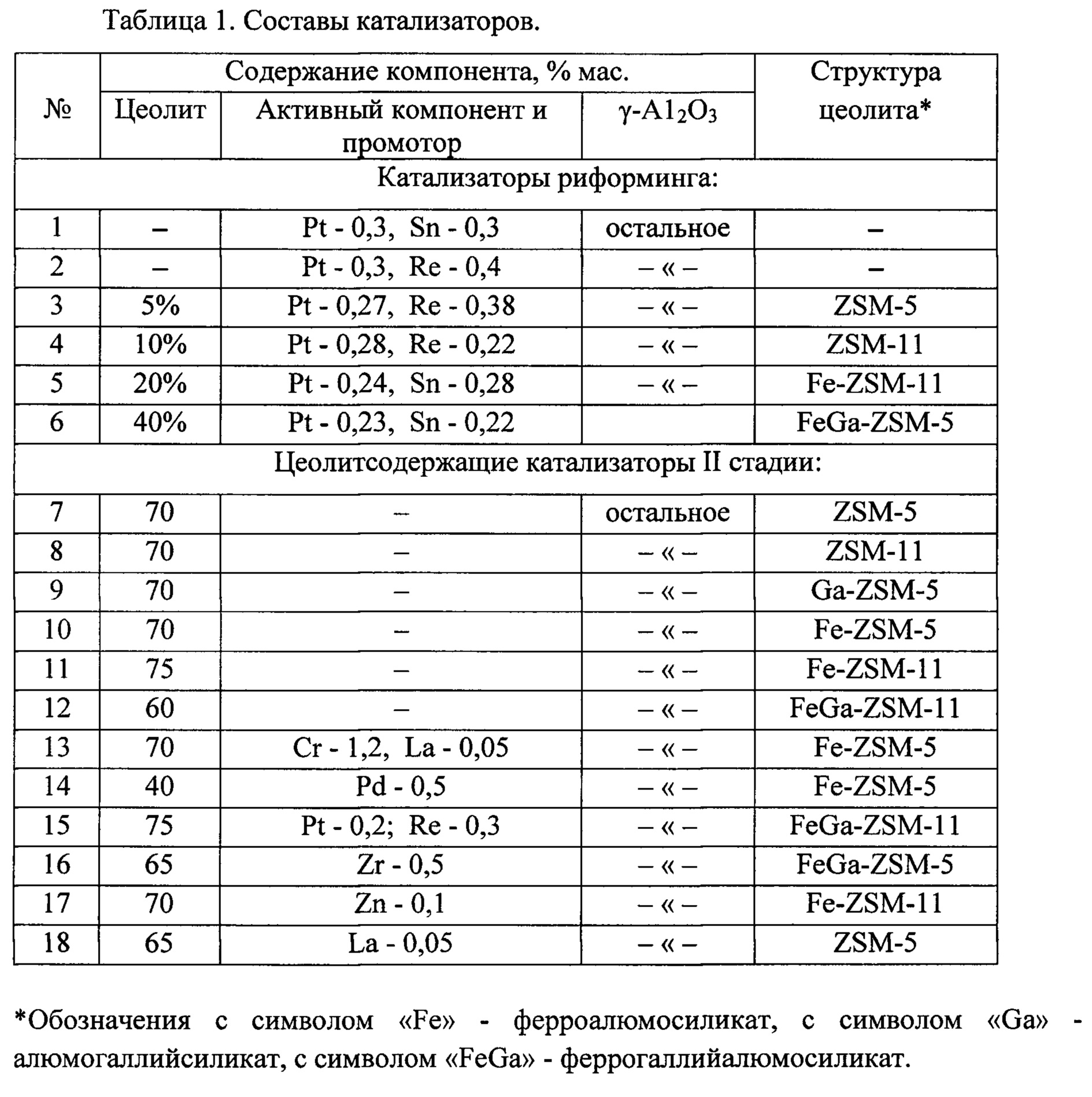

Предпочтительно металлоксидный катализатор риформинга дополнительно содержит цеолит со структурой ZSM-5 (MFI) или ZSM-11 (MEL) в количестве 5-40% мас.

Предпочтительно стадию контактирования сырья с металлоксидным катализатором риформинга осуществляют при температуре 440-550°С, стадию контактирования с цеолитсодержащим катализатором второй стадии промежуточной реакционной смеси совместно с дополнительно подаваемой углеводородной фракцией и/или кислородсодержащими соединениями класса спиртов и/или простых эфиров осуществляют при температуре 340-500°С, а соотношение объема или массы работающего металлоксидного катализатора риформинга соответственно к объему или массе работающего цеолитсодержащего катализатора второй стадии составляет 1-10.

Основным отличительным признаком предлагаемого способа является подача на контактирование с цеолитсодержащим катализатором второй стадии промежуточной реакционной смеси совместно с дополнительно подаваемой углеводородной фракцией и/или кислородсодержащими соединениями класса спиртов и/или простых эфиров.

Описываемый способ получения высокооктановых бензиновых фракций и ароматических углеводородов С6-С10 осуществляют следующим образом. Переработку предварительно гидроочищенных низкооктановых бензиновых фракций осуществляют путем их последовательного контактирования в присутствии водородсодержащего газа при повышенных температурах и избыточном давлении в нескольких реакционных зонах первоначально с металлоксидным катализатором риформинга, а затем с цеолитсодержащим катализатором второй стадии. При этом, полученную при переработке исходного сырья на катализаторе риформинга реакционную смесь смешивают с дополнительно подаваемой углеводородной фракцией и/или кислородсодержащими соединениями класса спиртов и/или простых эфиров и совместно подвергают переработке на цеолитсодержащем катализаторе второй стадии. Дополнительно подаваемая углеводородная фракция может содержать парафины, нафтены, арены и олефины в любых соотношениях и может содержать общую серу в количестве гораздо большем, чем основное гидроочищенное сырье.

Металлоксидный катализатор риформинга может находиться в нескольких последовательно работающих реакторах со стационарным слоем катализатора или в системе реакторов с движущемся слоем катализатора по известным схемам, а цеолитсодержащий катализатор второй стадии может находиться в одном или в двух последовательно работающих реакторах со стационарным слоем катализатора. Разделение продуктов реакции осуществляют известными методами.

Процесс в целом осуществляют при избыточном давлении 0,3-4,0 МПа, объемной скорости подачи жидкого сырья 0,5-10 ч-1 и мольном отношении водорода к углеводородам 1-10 путем контактирования сырья с металлоксидным катализатором риформинга при температуре 440-550°С и с цеолитсодержащим катализатором второй стадии при температуре 340-500°С. Соотношение объема работающего (т.е. без учета объемов катализаторов, находящихся на стадии регенерации) металлоксидного катализатора риформинга к объему работающего цеолитсодержащего катализатора второй стадии может находиться в интервале 1-10.

В качестве металлоксидного катализатора риформинга применяют катализаторы, приготовленными известными способами. При использовании на первой стадии процесса металлоксидных катализаторов риформинга, последние могут содержать цеолиты или кристаллические ферроалюмосиликаты, или феррогаллийалюмосиликаты со структурой ZSM-5 (структурный тип MFI) или ZSM-11 (структурный тип MEL) в количестве 5-40% мас. Цеолитсодержащие катализаторы риформинга так же готовят известными способами, например, аналогично [Пат. РФ №2675629, 2018].

Перед осуществлением процесса катализатор риформинга восстанавливают в водороде при температуре 450-550°С, после чего катализатор может быть предварительно осернен с добавлением H2S или сераорганических соединений из расчета 0,01-0,07% мас. серы на катализатор. Применяемые катализаторы риформинга могут содержать хлор в необходимых количествах, а также могут быть подкислены хлором или его соединениями в ходе их эксплуатации.

В качестве цеолитсодержащего катализатора второй стадии применяют катализаторы, приготовленные на основе цеолита или кристаллического ферроалюмосиликата, или алюмогаллийсиликата, или феррогаллийалюмосиликата со структурой ZSM-5 (структурный тип MFI) или ZSM-11 (структурный тип MEL). Возможно применение цеолитсодержащих катализаторов, модифицированных металлами II, III, IV, VI, VII и VIII групп периодической системы элементов. Цеолитсодержащие катализаторы второй стадии готовят известными способами.

Техническим результатом предлагаемого способа является расширение ассортимента перерабатываемого сырья для получения высокооктановых бензиновых фракций и ароматических углеводородов С6-С10. Разработанный способ позволяет дополнительно перерабатывать в целевые продукты такое сырье, переработка которого на катализаторах риформинга нежелательна или нецелесообразна, или невозможна. Так, например, подача спиртов и/или эфиров совместно с гидроочищенным сырьем на катализатор риформинга практически не приведет к дополнительному образованию ароматических углеводородов, т.к. основными продуктами превращения первых будут вода и олефины С2-С4, образующиеся в результате реакций дегидратации, а также вода, СО и метан, образующиеся в результате реакций разложения кислородсодержащих соединения при высоких температурах на металлическом компоненте катализатора. Практически не будут превращаться на катализаторах риформинга в нужные продукты такие углеводородные фракции, как рафинаты риформинга - они уже являются непревратившимися компонентами сырья риформинга. Нежелательна переработка на катализаторах риформинга и углеводородных фракций, в т.ч. бензиновых, с повышенным содержанием общей серы, т.к. повышенное содержание общей серы в сырье приводит к ускоренной дезактивации катализатора риформинга.

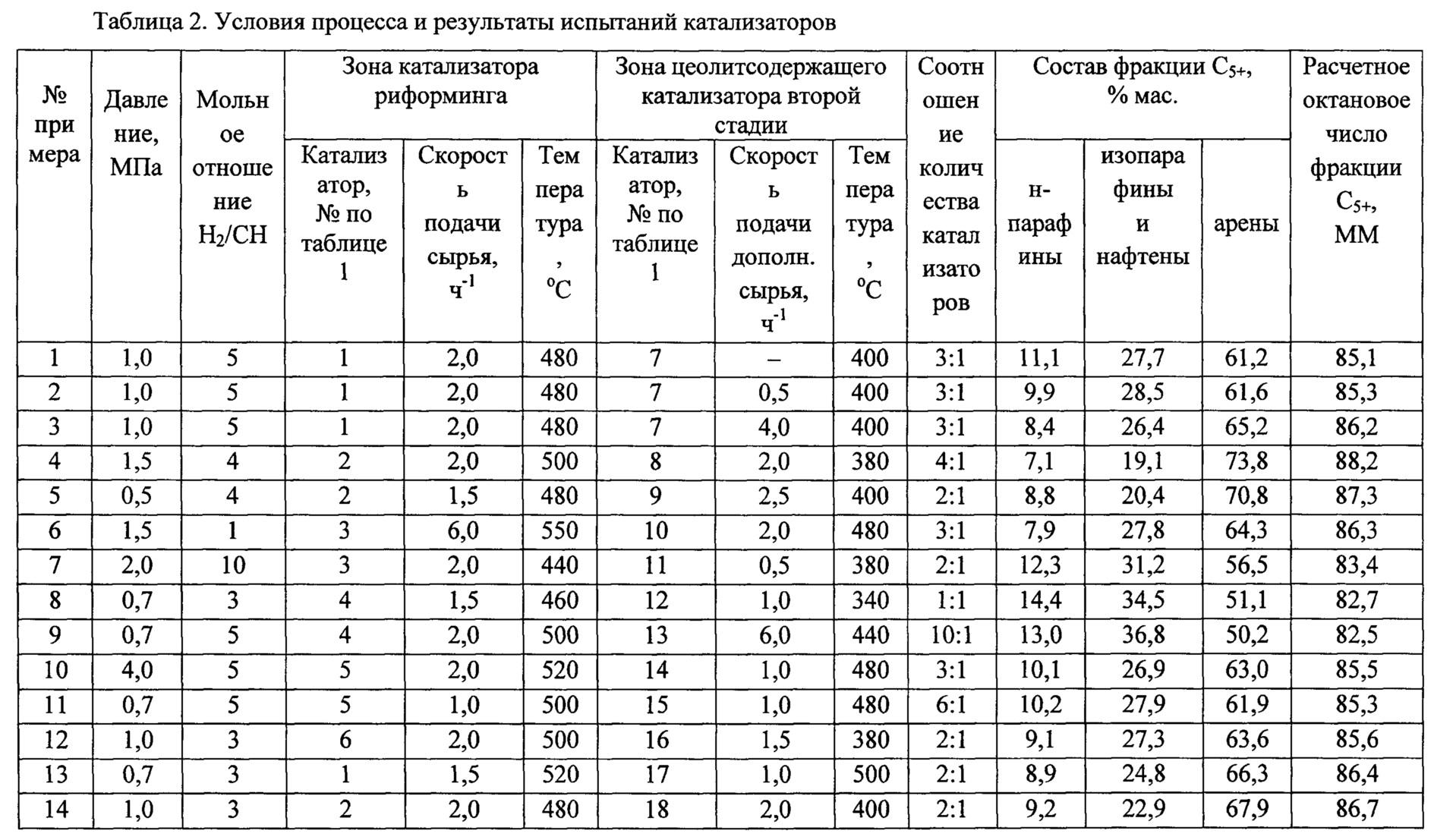

Сущность предлагаемого способа и его практическая применимость иллюстрируется нижеприведенными примерами. Пример 1 аналогичен прототипу и приведен для сравнения с предлагаемым способом, примеры 2-14 - предлагаемый способ. Составы применяемых катализаторов приведены в таблице 1, условия и результаты испытаний катализаторов в риформинге модельной бензиновой фракции - в таблице 2.

Пример 1 (для сравнения, аналогичен прототипу).

В качестве сырья процесса риформинга применяют модельную фракцию углеводородов С6-С8, содержащую нафтены, н-парафины и изопарафины в массовом соотношении 1:1:1 и общую серу в количестве менее 0,0001% мас. Испытание катализаторов проводят на лабораторной установке с двумя последовательно работающими трубчатыми изотермическими реакторами. В первом по ходу подачи сырья находится металл оксидный катализатор на основе γ-Al2O3 с нанесенными 0,3% мас. платиной и 0,3% олова (катализатор №1). Во втором реакторе находится катализатор, содержащий 30% мас. γ-Al2O3 и 70% цеолита ZSM-5 (катализатор №7). Соотношение масс первого катализатора к массе второго составляет 3:1. Перед испытанием катализаторы активируют в токе воздуха в течение 1 часа при температуре 450°С, затем продувают азотом. Металлоксидный катализатор дополнительно восстанавливают в токе водорода при температуре 450°С в течение 4 часов.

Риформинг углеводородной фракции С6-C8 осуществляют при мольном отношении водорода к углеводородам Н2/СН=5, избыточном давлении 1,0 МПа, массовой скорости подачи сырья в первый реактор - 2,0 ч-1, и при температурах в первом реакторе - 480°С и во втором - 400°С. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас.: н-парафины - 11,1; изопарафины - 24,5 нафтены - 3,2; ароматические углеводороды - 61,2; имеет октановое число 85,1 ММ и содержит менее 0,0001% мас. (<1 ppm) общей серы.

Пример 2.

В качестве сырья процесса риформинга применяют модельную фракцию углеводородов С6-C8, содержащую нафтены, н-парафины и изопарафины в массовом соотношении 1:1:1 и общую серу в количестве менее 0,0001% мас. Испытание катализаторов проводят на лабораторной установке с двумя последовательно работающими трубчатыми изотермическими реакторами. В первом по ходу подачи сырья находится металлоксидный катализатор на основе γ-Al2O3 с нанесенными 0,3% мас. платины и 0,3% олова (катализатор №1). Во втором реакторе находится катализатор, содержащий 30% мас. γ-Al2O3 и 70% цеолита ZSM-5 (катализатор №7). Соотношение масс первого катализатора к массе второго составляет 3:1. Перед испытанием катализаторы активируют в токе воздуха в течение 1 часа при температуре 450°С, затем продувают азотом. Металлоксидный катализатор дополнительно восстанавливают в токе водорода при температуре 450°С в течение 4 часов.

Риформинг углеводородной фракции С6-C8 осуществляют при избыточном давлении 1,0 МПа, мольном отношении водорода к углеводородам Н2/СН=5, массовой скорости подачи сырья в первый реактор - 4,0 ч-1, и при температурах в первом реакторе - 480°С и во втором - 400°С. Во второй реактор одновременно вместе с продуктом первого реактора (промежуточной реакционной смесью) подают с массовой скоростью подачи сырья 0,5 ч-1 другую модельную фракцию углеводородов С6-С8, содержащую нафтены, н-парафины, изопарафины и арены в массовом соотношении 3:3:3:1 и общую серу в количестве менее 0,0001% мас.

При этих условиях получаемая бензиновая фракция C5+ содержит, % мас: н-парафины - 9,9; изопарафины - 24,8; нафтены - 3,7; ароматические углеводороды - 61,6, имеет октановое число 85,3 ММ и содержит менее 0,0001% мас. (<1 ppm) общей серы.

Пример 3.

Аналогичен примеру 2 с тем отличием, что во второй реактор одновременно вместе с продуктом первого реактора (промежуточной реакционной смеси) с массовой скоростью подачи сырья 2,0 ч-1 подают метанол. При этих условиях получаемая бензиновая фракция C5+ содержит, % мас: н-парафины - 8,4; изопарафины - 23,9; нафтены - 2,5; ароматические углеводороды - 65,2; имеет октановое число 86,2 ММ и содержит менее 0,0001% мас. (<1 ppm) общей серы.

Пример 4.

Аналогичен примеру 2 с тем отличием, что соотношение катализаторов составляет 2:1, в первом реакторе находится катализатор №2, во втором реакторе находится катализатор №8 (см. табл. 1), и во второй реактор одновременно вместе с продуктом первого реактора (промежуточной реакционной смеси) с массовой скоростью подачи сырья 2,0 ч-1 подают смесь, состоящую из 56% мас. метанола и 44% диметилового эфира. Конкретные условия процесса приведены в таблице 2. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас: н-парафины - 9,1 изопарафины - 24,1; нафтены - 3,2; ароматические углеводороды - 63,6; имеет октановое число 85,6 ММ и содержит менее 0,0001% мас. (<1 ppm) общей серы.

Пример 5.

Аналогичен примеру 2 с тем отличием, что соотношение катализаторов составляет 2:1, в первом реакторе находится катализатор №2, во втором реакторе находится катализатор №9 (см. табл. 1), и во второй реактор одновременно вместе с продуктом первого реактора (промежуточной реакционной смесью) с массовой скоростью подачи сырья 0,5 ч-1 подают другую модельную фракцию углеводородов С6-C8, содержащую общую серу в количестве менее 0,0001% масс., нафтены, н-парафины, изопарафины и арены в массовом соотношении 3:3:3:1 соответственно, и дополнительно, со скоростью подачи 1,5 ч-1 подают смесь, состоящую из 50% масс. пропанола и 50% бутанола. Условия процесса приведены в таблице 2. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас: н-парафины - 7,9; изопарафины - 24,6; нафтены - 3,2; ароматические углеводороды - 64,3; имеет октановое число 86,3 ММ и содержит менее 0,0001% масс. (<1 ppm) общей серы.

Пример 6.

Аналогичен примеру 2 с тем отличием, что соотношение катализаторов составляет 4:1, в первом реакторе находится катализатор №3, во втором реакторе находится катализатор №10 (см. табл. 1), и во второй реактор одновременно вместе с продуктом первого реактора (промежуточной реакционной смесью) с массовой скоростью подачи сырья 1,0 ч-1 подают другую модельную фракцию углеводородов С6-C8, содержащую нафтены, н-парафины, изопарафины, арены и олефины в массовом соотношении 2,5:2,5:2,5:1,5:1 соответственно, и общую серу в количестве менее 0,0001% мас. Условия процесса приведены в таблице 2. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас: н-парафины - 7,1; изопарафины - 17,3; нафтены - 1,8 (в т.ч. олефины - 0,2%); ароматические углеводороды - 73,8; имеет октановое число 88,2 ММ и содержит менее 0,0001% мас. (<1 ppm) общей серы.

Примеры 7-11.

Аналогичны примеру 2. Составы катализаторов приведены в таблице 1, условия и процесса и основные результаты приведены в таблице 2.

Пример 12.

Аналогичен примеру 2 с тем отличием, что соотношение катализаторов составляет 2:1, в первом реакторе находится катализатор №6, во втором реакторе находится катализатор №16 (см. табл. 1), и во второй реактор одновременно вместе с продуктом первого реактора (промежуточной реакционной смесью) с массовой скоростью подачи сырья 1,5 ч-1 подают прямогонную бензиновую фракцию 32-215°С, содержащую 29,6% мас. н-парафинов, 8,6% ароматических углеводородов, 61,8% изопарафинов и нафтенов и 0,011% мас. общей серы. Условия процесса приведены в таблице 2. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас.: н-парафины - 9,1; изопарафины - 24,1; нафтены - 3,2; ароматические углеводороды - 63,6; имеет октановое число 85,6 ММ и содержит менее 0,0001% мас. (<1 ppm) общей серы.

Пример 13.

Аналогичен примеру 2 с тем отличием, что соотношение катализаторов составляет 2:1, в первом реакторе находится катализатор №1, во втором реакторе находится катализатор №17 (см. табл. 1), и во второй реактор одновременно вместе с продуктом первого реактора (промежуточной реакционной смесью) с массовой скоростью подачи сырья 1,0 ч-1 подают рафинат риформинга, содержащий 2 ppm общей серы, 22,8% мас. н-парафинов, 0,8% ароматических углеводородов, 76,4% изопарафинов и нафтенов, и имеющий следующий фракционный состав: н.к. - 80°С, 10% об. - 88°С, 50% об. - 95°С, 90% об. - 107°С, к.к. - 116°С. Условия процесса приведены в таблице 2. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас.: н-парафины - 8,9; изопарафины - 21,5; нафтены - 3,3; ароматические углеводороды - 66,3; имеет октановое число 86,4 ММ и содержит менее 1 ppm общей серы.

Пример 14.

Аналогичен примеру 2 с тем отличием, что соотношение катализаторов составляет 2:1, в первом реакторе находится катализатор №2, во втором реакторе находится катализатор №18 (см. табл. 1), и во второй реактор одновременно вместе с продуктом первого реактора (промежуточной реакционной смеси) с массовой скоростью подачи сырья 2,0 ч-1 подают олефинсодержащую фракцию 35-160°С, содержащую 28,5% мас. н-парафинов, 10,7% ароматических углеводородов, 15,6% олефинов, 45,2% изопарафинов и нафтенов и 0,05% мас. общей серы. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас: н-парафины - 9,2; изопарафины - 20,2; нафтены - 2,7 (в т.ч. олефины - 0,2%); ароматические углеводороды - 67,9, имеет октановое число 86,7 ММ и содержит 0,0009% мас. (9 ppm) общей серы.

Как видно из приведенных примеров предлагаемый способ позволяет перерабатывать расширенный ассортимент сырья, в т.ч. сырье, содержащее кислородсодержащие соединения класса простых эфиров и спиртов, а так же углеводородные фракции, содержащие серу в количестве большем, чем допускается при использовании катализаторов риформинга. При этом, при одинаковых с прототипом условиях осуществления процесса предлагаемый способ позволяет получать ароматические углеводороды С6-C8 и высокооктановые бензиновые фракции с показателями процесса не хуже, чем у прототипа (см. пример 1 и примеры 2 и 3 в таблице 2).