ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ЕЕ ПРИМЕНЕНИЕ И СОДЕРЖАЩАЯ ЕЕ КОМПОЗИЦИЯ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Настоящее изобретение относится к полимерной композиции, содержащей эпоксидную смолу и получаемый многостадийной полимеризацией полимер.

[002] В частности, настоящее изобретение относится к полимерной композиции, содержащей эпоксидную смолу и получаемый многостадийной полимеризацией полимер, которая может использоваться в качестве маточной смеси.

[003] В особенности, настоящее изобретение также относится к способу получения полимерной композиции, содержащей эпоксидную смолу и получаемый многостадийной полимеризацией полимер, путем распылительной сушки или коагуляции.

ТЕХНИЧЕСКАЯ ЗАДАЧА

[004] Термоотверждаемые полимеры наиболее широко используются в качестве матричного материала в композиционных материалах. Термоотверждаемый полимер представляет собой неплавящийся, нерастворимый сетчатый полимер. Одна из возможностей получить термоотверждаемый полимер заключается в реакции отверждения термоотверждающейся смолы, такой как эпоксидная смола, с отвердителем или отверждающим агентом.

[005] За счет высокой плотности поперечных связей материал обладает высокой температурой стеклования, что приводит к превосходным термомеханическим свойствам материала. Однако свойства ударной вязкости термоотверждаемых полимеров являются неудовлетворительными для множества областей применения.

[006] Обычно для увеличения ударной вязкости добавляют каучуковый материал.

[007] Такой каучук может представлять собой получаемый многостадийной полимеризацией полимер в форме частиц ядро-оболочка, в которых одна из фаз является каучуком.

[008] Получаемый многостадийной полимеризацией полимер в форме частиц ядро-оболочка доступен в виде агломерированного сухого порошка, при этом последний диспергируют в матрице для получения однородного распределения. Для некоторых термоотверждающихся смол, и особенно эпоксидной смолы, очень трудно или почти невозможно надлежащим образом диспергировать указанные частицы получаемого многостадийной полимеризацией полимера.

[009] Также существует сложная технология для включения получаемого многостадийной полимеризацией полимера в форме частиц ядро-оболочка, при отсутствии сушки получаемого многостадийной полимеризацией полимера по завершении процесса его синтеза, в эпоксидную смолу путем постепенной замены непрерывной дисперсионной среды для частиц ядро-оболочка с воды на органический растворитель.

[010] Цель настоящего изобретения заключается в получении полимерной композиции, содержащей получаемый многостадийной полимеризацией полимер, которую можно легко диспергировать в неотвержденных эпоксидных смолах.

[011] Также цель настоящего изобретения заключается в том, чтобы иметь эффективное и однородное распределение получаемого многостадийной полимеризацией полимера в эпоксидных смолах.

[012] Другая цель настоящего изобретения заключается в том, чтобы избегать наличия агломерированных частиц получаемого многостадийной полимеризацией полимера.

[013] Дополнительной целью настоящего изобретения является повышение ударной вязкости матрицы из отвержденных эпоксидных смол за счет однородного распределения модификатора ударопрочности в виде получаемого многостадийной полимеризацией полимера.

[014] Еще одной целью настоящего изобретения является способ получения полимерной композиции, содержащей получаемый многостадийной полимеризацией полимер, которую можно легко диспергировать в неотвержденных эпоксидных смолах.

[015] Еще одна дополнительная цель заключается в наличии способа получения полимерной композиции, содержащей получаемый многостадийной полимеризацией полимер, которую можно легко диспергировать в неотвержденных эпоксидных смолах, а также наличии эффективного и однородного распределения получаемого многостадийной полимеризацией полимера в эпоксидных смолах.

[016] Еще одна дополнительная цель заключается в использовании полимерной композиции, содержащей получаемый многостадийной полимеризацией полимер, т.е. маточной смеси, для модификации ударопрочности эпоксидных смол.

[017] Еще одной целью настоящего изобретения является способ получения полимерной композиции в форме легкосыпучего сухого порошка, содержащей эпоксидную смолу и получаемый многостадийной полимеризацией полимер, предназначенной для применения в качестве маточной смеси для модификации ударопрочности эпоксидных смол при однородном распределении получаемого многостадийной полимеризацией полимера.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[018] В документе EP 0 228 450 раскрываются модифицированные каучуком эпоксисоединения. Композиция содержит дисперсионную среду на основе эпоксидной смолы и дисперсную фазу из частиц каучука, диспергированных в дисперсионной среде. Частицы каучука представляют собой частицы привитого каучука. Частицы каучука диспергируют в эпоксидной фазе с помощью смесителя или мешалки.

[019] В документе EP 0 911 358 раскрывается использование блоксополимеров в качестве модификаторов ударопрочности в эпоксидной смоле. Однако блоксополимеры являются относительно дорогостоящими, и предпочтительно диспергировать в эпоксидной смоле стандартные модификаторы ударопрочности типа ядро-оболочка.

[020] В документе FR 2934866 раскрывается полимерная композиция из особого полимера типа ядро-оболочка с функциональной оболочкой, содержащей гидрофильные мономеры. Полимеры типа ядро-оболочка используются в качестве модификаторов ударопрочности в термоотверждаемых полимерах.

[021] В документе EP 1 632 533 описывается способ получения модифицированной эпоксидной смолы. Композиция на основе эпоксидной смолы содержит частицы каучукоподобного полимера, диспергированные в ней посредством способа, согласно которому частицы приводят в контакт с органической средой, которая диспергирует частицы каучука.

[022] В документе EP 1 666 519 раскрывается способ получения эластичных полимерных частиц, а также способ получения содержащей их смоляной композиции.

[023] В документе EP 2 123 711 раскрывается композиция на основе термоотверждающейся смолы, содержащая диспергированные в ней эластичные полимерные частицы, а также способ ее получения.

[024] Ни в одном из документов предшествующего уровня техники не раскрывается заявленная композиция или способ ее получения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[025] Неожиданно было обнаружено, что полимерная композиция, содержащая

a) эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и

b) получаемый многостадийной полимеризацией полимер,

в которой получаемый многостадийной полимеризацией полимер составляет не менее 20% масс. композиции, может легко диспергироваться в эпоксидной смоле E2.

[026] Также неожиданно было обнаружено, что полимерная композиция, содержащая

a) эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и

b) получаемый многостадийной полимеризацией полимер,

в которой получаемый многостадийной полимеризацией полимер составляет не менее 20% масс. композиции, может использоваться в качестве маточной смеси для эпоксидных смол.

[027] Также неожиданно было обнаружено, что способ получения полимерной композиции, содержащий стадии

a) смешивания эпоксидной смолы E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемого многостадийной полимеризацией полимера

b) выделения полученной на предыдущей стадии смеси

в котором эпоксидная смола E1 и получаемый многостадийной полимеризацией полимер на стадии a) находятся в форме дисперсии в водной фазе, приводит к получению полимерной композиции, которая может использоваться в качестве маточной смеси для эпоксидных смол.

[028] Также неожиданно было обнаружено, что полимерная композиция, содержащая

a) эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и

b) получаемый многостадийным способом полимер, который включает

a) одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования менее 0°C

b) одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования не менее 30°C,

в которой полимер, полученный многостадийным способом, составляет не менее 20% масс. композиции a)+b), может легко диспергироваться в эпоксидной смоле E2 и может использоваться в качестве маточной смеси для эпоксидных смол.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[029] Согласно первому аспекту, настоящее изобретение относится к полимерной композиции, содержащей

эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и

получаемый многостадийной полимеризацией полимер,

в которой получаемый многостадийной полимеризацией полимер составляет не менее 20% масс., предпочтительно не менее 30% масс., более предпочтительно не менее 40% и преимущественно не менее 50% масс. композиции.

[030] Согласно второму аспекту, настоящее изобретение относится к полимерной композиции, содержащей

эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и

получаемый многостадийной полимеризацией полимер, где указанный получаемый многостадийной полимеризацией полимер содержит

a) одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования менее 0°C

b) одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования не менее 30°C,

в которой получаемый многостадийной полимеризацией полимер составляет не менее 20% масс., предпочтительно не менее 30% масс., более предпочтительно не менее 40% и преимущественно не менее 50% масс. композиции.

[031] В третьем аспекте настоящее изобретение относится к способу получения полимерной композиции, содержащему стадии

a) смешивания эпоксидной смолы E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемого многостадийной полимеризацией полимера

b) выделения полученной на предыдущей стадии смеси

в котором эпоксидная смола E1 и получаемый многостадийной полимеризацией полимер на стадии a) находятся в форме дисперсии в водной фазе.

[032] В четвертом аспекте настоящее изобретение относится к применению полимерной композиции, содержащей

эпоксидную смолу E1, где указанная эпоксидная смола является твердой при температуре ниже 25°C, и

получаемый многостадийной полимеризацией полимер,

в которой получаемый многостадийной полимеризацией полимер составляет не менее 20% масс., предпочтительно не менее 30% масс., более предпочтительно не менее 40% и преимущественно не менее 50% масс. композиции, в качестве маточной смеси для эпоксидных смол.

[033] В пятом аспекте настоящее изобретение относится к способу получения полимерной композиции, включающему стадии

a) смешивания эпоксидной смолы E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемого многостадийной полимеризацией полимера

b) выделения полученной на предыдущей стадии смеси

в котором эпоксидная смола E1 и получаемый многостадийной полимеризацией полимер на стадии a) находятся в форме дисперсии в водной фазе, для использования полимерной композиции в качестве маточной смеси для эпоксидных смол.

[034] В шестом аспекте настоящее изобретение относится к способу получения полимерной композиции в виде маточной смеси, включающему стадии

a) смешивания эпоксидной смолы E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемого многостадийной полимеризацией полимера

b) выделения полученной на предыдущей стадии смеси

в котором эпоксидная смола E1 и получаемый многостадийной полимеризацией полимер на стадии a) находятся в форме дисперсии в водной фазе.

[035] В данном контексте термин «полимерный порошок» означает полимер, содержащий порошковые частицы с размером в пределах не менее 1 микрометра (мкм), полученные агломерацией первичных содержащих полимер или полимеры или олигомеры частиц с размером в нанометровом диапазоне.

[036] В данном контексте термин «первичная частица» означает содержащие полимер сферические частицы с размером в нанометровом диапазоне. Предпочтительно, первичная частица имеет среднемассовый размер частицы в диапазоне от 20 нм до 800 нм.

[037] В данном контексте термин «размер частицы» означает среднеобъемный диаметр частицы, которая считается сферической.

[038] В данном контексте термин «сополимер» означает то, что полимер образован по меньшей мере из двух различных мономеров.

[039] В данном контексте «получаемым многостадийной полимеризацией полимером» называется полимер, образованный последовательным образом посредством многостадийного способа полимеризации. Предпочтительным является способ многостадийной эмульсионной полимеризации, в котором первый полимер представляет собой полученный на первой стадии полимер, а второй полимер представляет собой полученный на второй стадии полимер, т.е. второй полимер образуется посредством эмульсионной полимеризации в присутствии первого эмульсионного полимера.

[040] В данном контексте термин «(мет)акриловый» означает все виды акриловых и метакриловых мономеров.

[041] В данном контексте термин «(мет)акриловый полимер» означает то, что (мет)акриловый полимер преимущественно содержит полимеры, образованные из (мет)акриловых мономеров, которые составляют 50% масс. или более от (мет)акрилового полимера.

[042] В данном контексте под термином "эпоксидная смола" подразумевается любое органическое соединение, содержащее по меньшей мере две функциональных группы оксиранового типа, которое может полимеризироваться с раскрытием цикла. После отверждения эпоксидная смола становится термоотвержденным полимером.

[043] Под термином «эпоксидная смола, которая является твердой при температуре ниже определенного значения» подразумевается то, что эпоксидная смола либо имеет температуру плавления Tm выше этого определенного значения температуры, либо имеет температуру стеклования Tg или температуру размягчения выше этого определенного значения температуры, в зависимости от химического строения эпоксидной смолы. Предпочтительно используется температура размягчения (метод чашки и шара Меттлера), вычисленная согласно ASTM D6090-99.

[044] Под термином «жидкая эпоксидная смола» подразумевается то, что эпоксидная смола либо имеет температуру плавления Tm ниже этого определенного значения температуры, либо имеет температуру стеклования Tg или температуру размягчения ниже этого определенного значения температуры, в зависимости от химического строения эпоксидной смолы. Обычно жидкая эпоксидная смола характеризуется ее вязкостью по Брукфильду при 25°C согласно ASTM D 2196-05.

[045] В данном контексте под термином "маточная смесь" подразумевается композиция, которая содержит высокую концентрацию добавки в материале-носителе. Добавка диспергирована в материале-носителе.

[046] Что касается эпоксидной смолы E1 согласно изобретению, она является твердой при температуре ниже 25°C, предпочтительно ниже 50°C, более предпочтительно ниже 60°C и еще более предпочтительно ниже 70°C.

[047] Эти эпоксидные смолы с одной стороны могут быть мономерными или полимерными, а с другой стороны могут быть алифатическими, циклоалифатическими, гетероциклическими или ароматическими. В качестве примеров таких эпоксидных смол можно упомянуть эпоксидные смолы на основе диглицидилового простого эфира резорцина, диглицидилового простого эфира бисфенола A, триглицидил-п-аминофенола, диглицидилового простого эфира бромбисфенола F, триглицидил-м-аминофенола, тетраглицидилметилендианилина, триглицидилового простого эфира (тригидроксифенил)метана, полиглицидиловых простых эфиров фенолформальдегидного новолака, полиглицидиловых простых эфиров новолака на основе орто-крезола и тетраглицидиловых простых эфиров тетрафенилэтана. Также могут использоваться смеси по меньшей мере двух из этих смол, при условии что эпоксидная смола является твердой при температуре ниже 25°C, предпочтительно ниже 50°C, более предпочтительно ниже 60°C и еще более предпочтительно ниже 70°C.

[048] Полимерная композиция согласно изобретению содержит эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, а также получаемый многостадийной полимеризацией полимер, где указанная полимерная композиция является твердой композицией.

[049] Полимерная композиция согласно изобретению, содержащая эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемый многостадийной полимеризацией полимер, не содержит жидкой эпоксидной смолы. Под жидкой эпоксидной смолой подразумевается смола, которая является жидкой при температуре ниже 25°C, предпочтительно ниже 50°C и более предпочтительно ниже 60°C, и еще более предпочтительно ниже 70°C.

[050] Получаемый многостадийной полимеризацией полимер согласно изобретению содержит по меньшей мере две фазы, которые отличаются по составу полимера.

[051] Получаемый многостадийной полимеризацией полимер предпочтительно находится в форме сферических полимерных частиц. Эти частицы также называют частицами ядро-оболочка. На первой стадии образуется ядро, на второй или всех последующих стадиях соответствующие оболочки.

[052] Что касается сферической полимерной частицы, она имеет среднемассовый размер частицы от 20 нм до 800 нм. Предпочтительно, среднемассовый размер частиц полимера составляет от 25 нм до 600 нм, более предпочтительно от 30 нм до 550 нм, еще более предпочтительно от 35 нм до 500 нм, в обеспечивающем преимущество варианте от 40 нм до 400 нм, в обеспечивающем большее преимущество варианте от 50 нм до 400 нм, в обеспечивающем еще большее преимущество варианте от 75 нм до 350 нм и в обеспечивающем наибольшее преимущество варианте от 80 нм до 300 нм.

[053] Полимерная частица имеет многослойную структуру, содержащую по меньшей мере один слой (A), содержащий полимер (A1), имеющий температуру стеклования ниже 0°C, и другой слой (B), содержащий полимер (B1), имеющий температуру стеклования более 30°C. Предпочтительно, полимер (B1), имеющий температуру стеклования более 30°C, представляет собой внешний слой полимерной частицы, имеющей многослойную структуру. Предпочтительно, фаза (A) является первой фазой, а фаза (B), содержащая полимер (B1), прививается на фазу (A), содержащую полимер (A1).

[054] Полимерную частицу получают многостадийным способом, таким как способ, содержащий две, три или большее число стадий. Полимер (A1), имеющий температуру стеклования ниже 0°C, присутствующий в слое (A), никогда не получают на последней стадии многостадийного способа. Это означает то, что полимер (A1) никогда не находится во внешнем слое частицы с многослойной структурой. Полимер (A1), имеющий температуру стеклования ниже 0°C, присутствующий в слое (A), находится либо в ядре полимерной частицы, либо в одном из внутренних слоев.

[055] Предпочтительно, полимер (A1), имеющий температуру стеклования ниже 0°C, присутствующий в слое (A), получают на первой стадии многостадийного способа, при этом он образует ядро полимерной частицы, имеющей многослойную структуру. Предпочтительно, полимера (A1) имеет температуру стеклования ниже -5°C, более предпочтительно ниже -15°C, в обеспечивающем преимущество варианте ниже -25°C.

[056] Предпочтительно, полимер (B1), имеющий температуру стеклования более 30°C, получают на последней стадии многостадийного способа, при этом он образует внешний слой полимерной частицы, имеющей многослойную структуру.

[057] Может присутствовать дополнительный промежуточный слой или слои, полученные на промежуточной стадии или промежуточных стадиях.

[058] Температуру стеклования Tg соответствующих полимеров получаемого многостадийной полимеризацией полимера можно оценить, например, динамическими способами, такими как термомеханический анализ.

[059] Что касается полимера (A1), в первом варианте осуществления он представляет собой (мет)акриловый полимер, образованный не менее чем на 50% масс. из мономеров на основе алкилакрилатов.

[060] Более предпочтительно, полимер (A1) образован из сомономера или сомономеров, которые являются сополимеризуемыми с алкилакрилатом, при условии что полимер (A1) имеет температуру стеклования менее 0°C.

[061] Сомономер или сомономеры, образующие полимер (A1), предпочтительно выбирают из (мет)акриловых мономеров и/или виниловых мономеров.

[062] (Мет)акриловый сомономер, образующий полимер (A1), включает мономеры, выбираемые из C1-C12 алкил(мет)акрилатов. Еще более предпочтительно (мет)акриловый сомономер, образующий полимер (A1), включает мономеры из числа C1-C4 алкилметакрилатных и/или C1- C8 алкилакрилатных мономеров.

[063] Наиболее предпочтительно, акриловые или метакриловые сомономеры для полимера (A1) выбирают из метилакрилата, пропилакрилата, изопропиакрилата, бутилакрилата, трет-бутилакрилата, метилметакрилата, этилметакрилата, бутилметакрилата и их смесей, при условии что полимер (A1) имеет температуру стеклования менее 0°C.

[064] Предпочтительно, полимер (A1) является сшитым. Это означает, что к другому мономеру или мономерам добавляют сшивающий агент. Сшивающий агент содержит по меньшей мере две группы, которые могут участвовать в полимеризации.

[065] В одном конкретном варианте осуществления полимер (A1) является гомополимером бутилакрилата.

[066] В другом конкретном варианте осуществления полимер (A1) является сополимером бутилакрилата и по меньшей мере одного сшивающего агента. Сшивающий агент составляет менее 5% масс. этого сополимера.

[067] Более предпочтительно, температура стеклования Tg полимера (A1) согласно первому варианту осуществления имеет значение в диапазоне от -100°C до 0°C, еще более предпочтительно от -100°C до -5°C, в обеспечивающем преимущество варианте от -90°C до -15°C и в обеспечивающем большее преимущество варианте от -90°C до -25°C.

[068] Во втором варианте осуществления полимер (A1) является полимером на основе кремнийорганического каучука. Кремнийорганический каучук представляет собой, например, полидиметилсилоксан. Более предпочтительно, температура стеклования Tg полимера (A1) согласно второму варианту осуществления имеет значение в диапазоне от -150°C до 0°C, еще более предпочтительно от -145°C до -5°C, в обеспечивающем преимущество варианте от -140°C до -15°C и в обеспечивающем большее преимущество варианте от -135°C до -25°C.

[069] В третьем варианте осуществления полимер (A1), имеющий температуру стеклования ниже 0°C, содержит не менее 50% масс. полимерных звеньев, образованных из изопрена или бутадиена, и фаза (A) является самым внутренним слоем полимерной частицы, имеющей многослойную структуру. Другими словами фаза (A), содержащая полимер (A1), является ядром полимерной частицы.

[070] В качестве примера в отношении полимера (A1) ядра согласно второму варианту осуществления можно упомянуть гомополимеры изопрена или гомополимеры бутадиена, сополимеры изопрена-бутадиена, сополимеры изопрена, образованные не более чем на 98% масс. из винилового мономера, и сополимеры бутадиена, образованные не более чем на 98% масс. из винилового мономера. Виниловый мономер может представлять собой стирол, алкилстирол, акрилонитрил, алкил(мет)акрилат, или бутадиен или изопрен. В одном из вариантов осуществления ядро представляет собой гомополимер бутадиена.

[071] Более предпочтительно, температура стеклования Tg полимера (A1) согласно третьему варианту осуществления, содержащего не менее 50% масс. полимерных звеньев, образованных из изопрена или бутадиена, имеет значение в диапазоне от -100°C до 0°C, еще более предпочтительно от -100°C до -5°C, в обеспечивающем преимущество варианте от -90°C до -15°C и в обеспечивающем еще большее преимущество варианте от -90°C до -25°C.

[072] Что касается полимера (B1), можно упомянуть гомополимеры и сополимеры, образованные из мономеров с двойными связями и/или виниловых мономеров. Предпочтительно, полимер (B1) является (мет)акриловым полимером.

[073] Предпочтительно, полимер (B1) образован не менее чем на 70% масс. из мономеров, выбираемых из C1-C12 алкил(мет)акрилатов. Еще более предпочтительно, полимер (B1) образован не менее чем на 80% масс. из мономеров, представляющих собой C1-C4 алкилметакрилатные и/или C1-C8 алкилакрилатные мономеры.

[074] Наиболее предпочтительно, акриловые или метакриловые мономеры полимера (B1) выбирают из метилакрилата, этилакрилата, бутилакрилата, метилметакрилата, этилметакрилата, бутилметакрилата и их смесей, при условии что полимер (B1) имеет температуру стеклования не менее 30°C.

[075] В обеспечивающем преимущество варианте полимер (B1) содержит не менее 70% масс. мономерных звеньев, образованных из метилметакрилата.

[076] Предпочтительно, температура стеклования Tg полимера (B1) имеет значение в диапазоне от 30°C до 150°C. Более предпочтительно, температура стеклования полимера (B1) имеет значением в диапазоне от 60°C до 150°C, еще более предпочтительно от 80°C до 150°C, в обеспечивающем преимущество варианте от 90°C до 150°C и в обеспечивающем большее преимущество варианте от 100°C до 150°C.

[077] Что касается способа получения получаемого многостадийной полимеризацией полимера согласно изобретению, он включает стадии

a) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Am) для получения одного слоя (A), содержащего полимер (A1), имеющий температуру стеклования менее 0°C

b) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Bm) для получения слоя (B), содержащего полимер (B1), имеющий температуру стеклования не менее 30°C

мономер или смесь мономеров (Am) и мономер или смесь мономеров (Bm) выбирают из соответствующих мономеров в зависимости от вышеуказанных составов полимера (A1) и полимера (B1).

[078] Предпочтительно, стадию a) осуществляют перед стадией b). Более предпочтительно стадию b) осуществляют в присутствии полимера (A1), полученного на стадии a), если имеются только две стадии.

[079] В обеспечивающем преимущество варианте способ получения композиции на основе получаемого многостадийной полимеризацией полимера согласно изобретению является многостадийным способом, который включает осуществляемые одну за другой стадии

a) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Am) для получения одного слоя (A), содержащего полимер (A1), имеющий температуру стеклования менее 0°C

b) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Bm) для получения слоя (B), содержащего полимер (B1), имеющий температуру стеклования не менее 30°C.

[080] Соответствующие мономеры или смеси мономеров (Am) и (Bm) для создания слоев (A) и (B) соответственно, содержащих полимеры (A1) и (B1) соответственно, а также характеристики соответствующих полимеров (A1) и (B1) являются такими же, как вышеуказанные.

[081] Способ получения получаемого многостадийной полимеризацией полимера может включать дополнительные стадии для получения дополнительных фаз между стадиями a) и b).

[082] Способ получения получаемого многостадийной полимеризацией полимера может также включать дополнительные стадии для получения дополнительных фаз перед стадиями a) и b). Для полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Am), чтобы получить слой (A), содержащий полимер (A1), имеющий температуру стеклования менее 0°C, можно использовать затравку. Затравка предпочтительно является термопластичным полимером, имеющим температуру стеклования не менее 20°C.

[083] Получаемый многостадийной полимеризацией полимер получают в виде водной дисперсии полимерных частиц. Содержание твердого вещества в дисперсии имеет значение в диапазоне от 10% масс. до 65% масс.

[084] Что касается способа получения полимерной композиции согласно изобретению, он включает стадии

a) смешивания эпоксидной смолы E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемого многостадийной полимеризацией полимера

b) выделения полученной на предыдущей стадии смеси в форме полимерного порошка

где эпоксидная смола E1 и получаемый многостадийной полимеризацией полимер на стадии a) находятся в форме дисперсии в водной фазе.

[085] Количества водной дисперсии эпоксидной смолы E1 и водной дисперсии получаемого многостадийной полимеризацией полимера выбирают таким образом, чтобы массовая доля получаемого многостадийной полимеризацией полимера в полученной смеси, исходя только из твердой составляющей, составляла не менее 5% масс., предпочтительно не менее 10% масс., более предпочтительно не менее 20% масс. и в обеспечивающем преимущество варианте не менее 50% масс.

[086] Количества водной дисперсии эпоксидной смолы E1 и водной дисперсии получаемого многостадийной полимеризацией полимера выбирают таким образом, чтобы массовая доля получаемого многостадийной полимеризацией полимера в полученной смеси, исходя только из твердой составляющей, составляла не более 99% масс., предпочтительно не более 95% масс. и более предпочтительно не более 90% масс.

[087] Количества водной дисперсии эпоксидной смолы E1 и водной дисперсии получаемого многостадийной полимеризацией полимера выбирают таким образом, чтобы массовая доля получаемого многостадийной полимеризацией полимера в полученной смеси, исходя только из твердой составляющей, имела значение в диапазоне от 5% масс. до 99% масс., предпочтительно от 10% масс. до 95% масс. и более предпочтительно от 20% масс. до 90% масс.

[088] Стадию выделения b) способа получения полимерной композиции согласно изобретению предпочтительно осуществляют посредством коагуляции или распылительной сушки.

[089] Если эпоксидная смола E1 согласно изобретению является твердой при температуре ниже 25°C, стадию выделения предпочтительно осуществляют посредством коагуляции.

[090] Если эпоксидная смола E1 согласно изобретению является твердой при температуре ниже 70°C, стадию выделения осуществляют посредством распылительной сушки или коагуляции.

[091] Способ получения полимерной композиции согласно изобретению необязательно может включать дополнительную стадию c) для сушки полимерной композиции.

[092] Под сухой имеется в виду то, что полимерная композиция согласно настоящему изобретению содержит менее 3% масс. влаги и предпочтительно менее 1,5% масс. влаги и более предпочтительно менее 1,2% масс. влаги.

[093] Влажность можно измерить с помощью термовесов, которые нагревают полимерную композицию и измеряют потерю массы.

[094] Способ получения полимерной композиции согласно изобретению предпочтительно приводит к получению полимерного порошка. Полимерный порошок согласно изобретению находится в форме частиц. Частица полимерного порошка содержит агломерированные первичные полимерные частицы, полученные многостадийным способом, и эпоксидную смолу E1.

[095] Что касается полимерного порошка согласно изобретению, он имеет объемный медианный размер частиц D50 в диапазоне от 1 мкм до 500 мкм. Предпочтительно объемный медианный размер частиц полимерного порошка составляет от 10 мкм до 400 мкм, более предпочтительно от 15 мкм до 350 мкм и в обеспечивающем преимущество варианте от 20 мкм до 300 мкм.

[096] Значение D10 для объемного распределения частиц по размерам составляет не менее 7 мкм и предпочтительно не менее 10 мкм.

[097] Значение D90 для объемного распределения частиц по размерам составляет не более 950 мкм и предпочтительно не более 500 мкм, более предпочтительно не более 400 мкм.

[098] Полимерный порошок, полученный из композиции согласно изобретению, содержащей эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемый многостадийной полимеризацией полимер, представляет собой твердый легкосыпучий порошок при 20°C.

[099] Полимерный порошок, полученный из композиции согласно изобретению, содержащей эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемый многостадийной полимеризацией полимер, не содержит жидкую эпоксидную смолу при температуре ниже 25°C.

[100] Предпочтительно, полимерный порошок согласно изобретению содержит эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, в виде дисперсионной среды, а получаемый многостадийной полимеризацией полимер в виде дисперсной фазы.

[101] Композиция согласно изобретению в форме порошка представляет собой твердый порошок при 20°C, поскольку эпоксидная смола сама по себе является твердой при температуре ниже 25°C, и получаемый многостадийной полимеризацией полимер содержит слой (B), содержащий полимер (B1), имеющий температуру стеклования не менее 30°C.

[102] Настоящее изобретение также относится к применению полимерной композиции согласно изобретению в форме полимерного порошка в качестве маточной смеси в термоотверждающихся смолах. Предпочтительно, термоотверждающаяся смола представляет собой эпоксидную смолу E2.

[103] Маточную смесь смешивают с другой смолой. Доля используемой маточной смеси составляет не более 90% масс. в отношении композиции, содержащей термоотверждающуюся смолу и полимерную композицию согласно изобретению. Доля используемой маточной смеси составляет не менее 10% масс. в отношении композиции, содержащей термоотверждающуюся смолу и полимерную композицию согласно изобретению.

[104] В другом варианте осуществления полимерная композиция согласно изобретению также может применяться сама по себе.

[105] В качестве дополнительного аспекта настоящее изобретение относится к эпоксидной смоле, содержащей полимерную композицию.

[106] Что касается эпоксидной смолы, содержащей полимерную композицию согласно изобретению, она содержит

a) эпоксидную смолу E2 и

b) эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и

c) получаемый многостадийной полимеризацией полимер,

и отличается тем, что получаемый многостадийной полимеризацией полимер составляет не менее 5% масс. композиции.

[107] Предпочтительно, эпоксидная смола, содержащая полимерную композицию согласно изобретению, содержит

a) эпоксидную смолу E2 и

b) эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и

c) полимер, полученный многостадийным способом, содержащий

- одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования менее 0°C

- одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования не менее 30°C,

и отличается тем, что получаемый многостадийной полимеризацией полимер составляет не менее 5% масс. композиции.

[108] Получаемый многостадийной полимеризацией полимер и эпоксидная смола E1 являются такими же, как вышеуказанные.

[109] Соответствующие фазы (A) и (B), содержащие соответственно полимеры (A1) и (B1), и характеристики соответствующих полимеров (A1) и (B1) являются такими же, как вышеуказанные.

[110] Еще один дополнительный аспект изобретения относится к способу получения эпоксидной смолы, содержащей полимерную композицию согласно изобретению, которая содержит

a) эпоксидную смолу E2 и

b) эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и

c) получаемый многостадийной полимеризацией полимер,

включающему стадию

a) смешивания полимерного порошка, полученного из композиции, содержащей эпоксидную смолу E1, где указанная эпоксидная смола E1 является твердой при температуре ниже 25°C, и получаемый многостадийной полимеризацией полимер, с эпоксидной смолой E2.

[111] Получаемый многостадийной полимеризацией полимер и эпоксидная смола E1 являются такими же, как вышеуказанные.

[112] Что касается эпоксидной смолы E2 согласно изобретению, она может представлять собой любое органическое соединение, содержащее по меньшей мере две функциональные группы оксиранового типа, которое может полимеризироваться с раскрытием цикла.

[113] Эпоксидная смола E2 может быть такой же как эпоксидная смола E1.

[114] Эпоксидная смола E2 может отличаться от эпоксидной смолы E1. Эпоксидная смола E2 может быть твердой или жидкой. Под термином «эпоксидная смола, которая является жидкой при температуре ниже определенного значения» подразумевается, что эпоксидная смола либо имеет температуру плавления Tm ниже этого определенного значения температуры, либо имеет температуру стеклования Tg ниже этого определенного значения температуры.

[115] Указанная эпоксидная смола E2 с одной стороны может быть мономерной или полимерной; а с другой стороны может быть алифатической, циклоалифатической, гетероциклической или ароматической.

[116] Предпочтительно, эпоксидную смолу E2 выбирают из эпоксидных смол на основе диглицидилового простого эфира резорцина, диглицидилового простого эфира бисфенола A, триглицидил-п-аминофенола, диглицидилового простого эфира бромбисфенола F, триглицидил-м-аминофенола, тетраглицидилметилендианилина, триглицидилового простого эфира (тригидроксифенил)метана, полиглицидиловых простых эфиров фенолформальдегидного новолака, полиглицидиловых простых эфиров новолака на основе орто-крезола и тетраглицидиловых простых эфиров тетрафенилэтана. Также могут использоваться смеси по меньшей мере двух из этих смол.

[117] Эпоксидная смола, содержащая полимерную композицию согласно изобретению, содержит от 1% до 90% полимера, полученного многостадийным способом.

[118] Что касается варианта способа получения эпоксидной смолы, содержащей полимерную композицию согласно изобретению, он содержит стадию

смешивания эпоксидной смолы E2 с маточной смесью

указанная маточная смесь является полимерной композицией, содержащей эпоксидную смолу E1 и получаемый многостадийной полимеризацией полимер.

[119] Получаемый многостадийной полимеризацией полимер и эпоксидная смола E1 являются такими же, как вышеуказанные.

[120] Эпоксидная смола, содержащая полимерную композицию, может отверждаться.

[121] В еще одном аспекте настоящее изобретение относится к термоотвержденной смоле, полученной отверждением эпоксидной смолы, содержащей полимерную композицию согласно изобретению.

[122] ФИГУРЫ

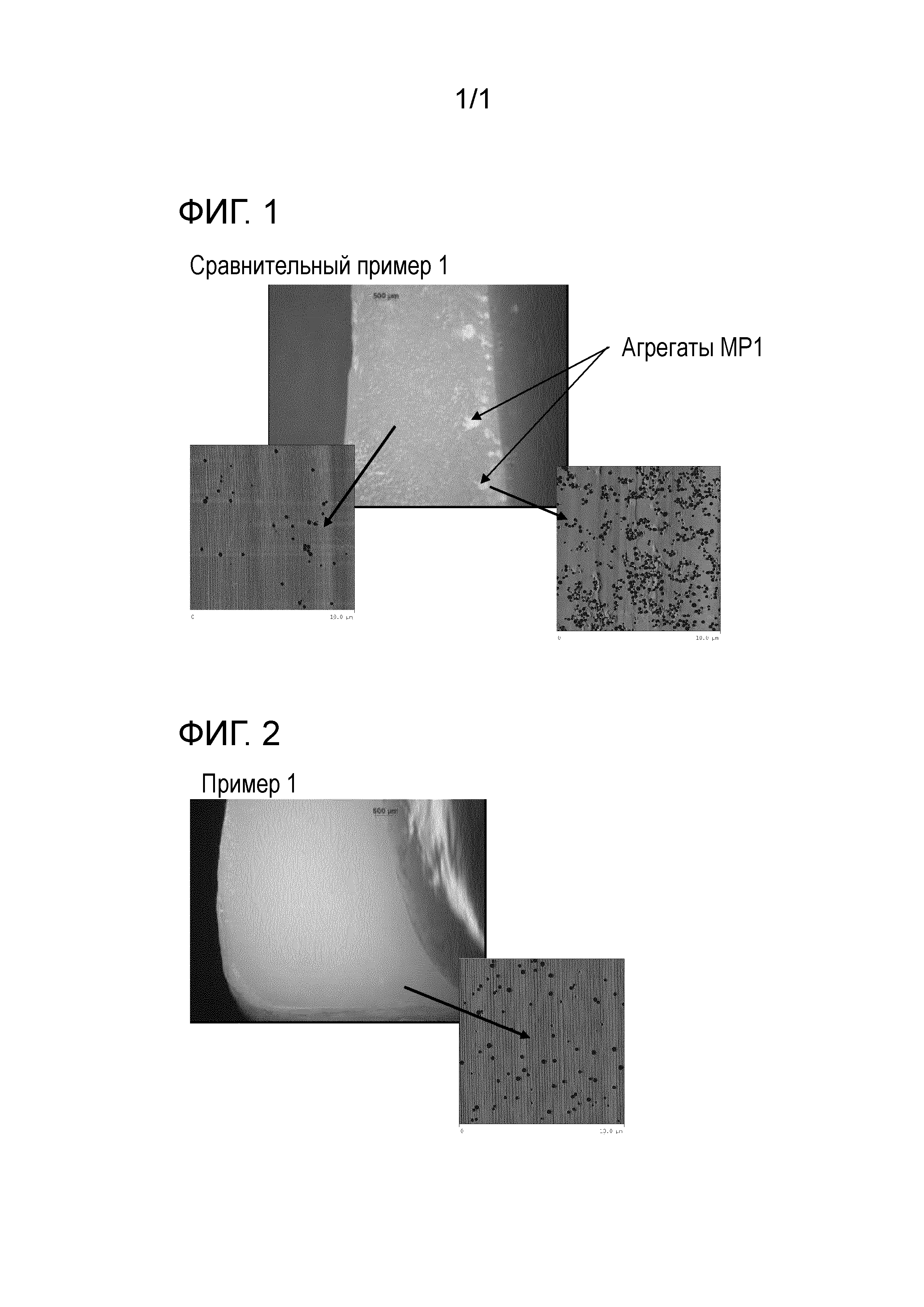

[123] Фигура 1 представляет собой микроскопические изображения сравнительного примера 1, полученные с помощью AFM и оптической микроскопии. Оптическая микроскопия поверхности среза образца показывает неоднородности, видимые благодаря белым пятнам. Анализ AFM в областях белых пятен показывает множество агрегатов частиц получаемого многостадийной полимеризацией полимера. В других областях присутствует намного меньше частиц получаемого многостадийной полимеризацией полимера, при этом агрегаты встречаются редко.

[124] Фигура 2 представляет собой микроскопические изображения примера 1, полученные с помощью AFM и оптической микроскопии. Оптическая микроскопия поверхности среза образца демонстрирует однородность. Анализ AFM показывает хорошее распределение частиц получаемого многостадийной полимеризацией полимера.

[125] СПОСОБЫ АНАЛИЗА

[126] Оптическую микроскопию осуществляли с помощью модели ZEISS.

[127] Атомно-силовую микроскопию (AFM) осуществляли с помощью D3100 от компании VEECO в полуконтактном режиме. Для получения изображений использовались два режима: режим постоянной высоты для получения топографии поверхности и фазоконтрастный режим для получения данных по вязкоупругим свойствам.

[128] Для AFM образец разламывали, и для получения тонкой более-менее гладкой поверхности образец охлаждали до -90°C и разрезали микротомом. Срезы образца имели толщину приблизительно 100 нм.

[129] Анализ размера частиц

Размер частиц для первичных частиц после многостадийной полимеризации измеряли с помощью Zetasizer Nano S90 от MALVERN.

Размер частиц полимерного порошка измеряли с помощью Malvern Mastersizer 3000 от MALVERN. Для оценки объемного медианного размера частиц D50 использовали устройство Malvern Mastersizer 3000 с линзами 300 мм, позволяющее проводить измерения в диапазоне от 0,5 до 880 мкм.

[130] Температура стеклования

Температуры стеклования (Tg) полученных многостадийной полимеризацией полимеров измеряли с помощью оборудования, которое позволяет осуществлять термомеханический анализ. Использовался «RHEOMETRICS DYNAMIC ANALYSER» RDAII, предлагаемый Rheometrics Company. При термомеханическом анализе точно измеряются изменения вязкоупругих свойств образца в зависимости от температуры, натяжения или приложенной деформации. Устройство непрерывно регистрирует деформацию образца, удерживая фиксированное натяжение, в условиях управляемой программы изменения температуры. Результаты получают путем графического изображения зависимости модуля упругости (Gʹ), модуля потерь и тангенса угла механических потерь от температуры. Tg - это наибольшее показанное на кривой для тангенса угла механических потерь значение температуры, когда производная зависимости тангенса угла механических потерь от температуры равна нулю.

[131] ПРИМЕРЫ

[132] Сравнительный пример 1: латекс на основе получаемого многостадийной полимеризацией полимера (MP1) получили согласно способу, описанному в патенте США № 4278576, в котором используется стандартный способ эмульсионной полимеризации. А именно, акриловый полимер типа ядро/оболочка получили с использованием 84,2 частей бутилакрилата, 0,4 части диакрилата бутиленгликоля и 0,4 части диаллилмалеата в качестве эластомерного ядра и последующей полимеризации 15 частей метилметакрилата. Содержание твердого вещества составляло 40%. Латекс на основе получаемого многостадийной полимеризацией полимера высушили посредством распылительной сушки, и был получен порошок с содержанием остаточных летучих компонентов менее 1%.

[133] Полученный многостадийной полимеризацией полимер MP1 содержал (мет)акриловое полимерное ядро, имеющее Tg <-20°C, в качестве первой фазы и (мет)акриловую полимерную оболочку, имеющую Tg >30°C в качестве последней фазы.

[134] Порошок полученного многостадийной полимеризацией полимера MP1 диспергировали при комнатной температуре (25°C) в жидкой эпоксидной смоле (Huntsman LY556). Простой полиэфирамин в качестве отвердителя (Huntsman, Jeffamnine T403) добавили при комнатной температуре. Смесь отверждали в сушильном шкафу при 120°C в течение 2 ч.

[135] Как показано на фигуре 1, микроскопия показывает неоднородное распределение частиц полученного многостадийной полимеризацией полимера в отвержденной эпоксидной смоле. Имеются места, в которых частицы почти отсутствуют, и места, в которых присутствует много частиц и агломерированные частицы из-за плохой диспергируемости в эпоксидной смоле.

[136] Сравнительный пример 2: получили такой же, как в сравнительном примере 1 латекс на основе получаемого многостадийной полимеризацией полимера (MP1). Дисперсию MP1 попробовали смешать с жидкой эпоксидной смолой (Huntsman LY556). Не было получено дисперсной смеси двух соединений, которую можно выделить или подвергнуть распылительной сушке для получения твердого порошка при 20°C.

[137] Пример 1: латекс на основе получаемого многостадийной полимеризацией полимера (MP1) получили согласно способу, описанному в патенте США № 4278576, в котором используется стандартный способ эмульсионной полимеризации. А именно, акриловый полимер типа ядро/оболочка получили с использованием 84,2 частей бутилакрилата, 0,4 части диакрилата бутиленгликоля и 0,4 части диаллилмалеата в качестве эластомерного ядра и последующей полимеризации 15 частей метилметакрилата. Содержание твердого вещества составляло 40%.

[138] 2421 г латекса на основе получаемого многостадийной полимеризацией полимера (содержание твердого вещества составляет 40%) смешали с 2096 г водной дисперсии твердой эпоксидной смолы (EPI-REZ™ Resin 3522-W-60 от Momentive Specialty Chemicals Inc./содержание твердого вещества составляет 59.2%) и 4054 г деионизированной воды. Дисперсная смесь имела содержание твердого вещества 30,6%, при этом ее высушили с помощью распылительной сушки и получили порошок с содержанием остаточных летучих компонентов менее 1%.

[139] Этот порошок диспергировали при комнатной температуре (25°C) в таких же, как использованные в сравнительном примере 1 эпоксидной смоле (Huntsman LY556) и простом полиэфирамине в качестве отвердителя (Huntsman, Jeffamnine T403). Смесь отверждали в сушильном шкафу при 120°C в течение 2ч.

[140] Как показано на фигуре 2, микроскопия показывает однородное распределение частиц полученного многостадийной полимеризацией полимера в отвержденной эпоксидной смоле. Это происходит благодаря хорошей диспергируемости композиции согласно изобретению в эпоксидной смоле.