Результат интеллектуальной деятельности: Способ получения твердого электролита RbAgI

Вид РИД

Изобретение

Изобретение относится к способам получения твердого электролита с высокой ионной проводимостью и может быть использовано в электротехнической и электронной промышленности при изготовлении первичных и вторичных источников тока, работоспособных в широком интервале температур и применяемых для электропитания устройств различного назначения. Кроме того, изобретение может быть использовано при изготовлении суперконденсаторов высокой емкости - ионисторов.

Практическое применение твердого электролита RbAg4I5 для изготовления химических источников тока (ХИТ) и ионисторов требует, чтобы применяемый материал имел максимально высокую ионную проводимость с целью минимизации внутреннего электросопротивления ячейки, а также как можно более низкое значение электронной проводимости - для исключения саморазряда устройства при хранении.

Известен способ получения твердого электролита RbAg4I5 (см. патент US 3,519,404), согласно которому смесь иодидов рубидия и серебра, приготовленную в мольном стехиометрическом соотношении 1:4, расплавляют в инертной атмосфере, выдерживают расплав в течение часа, после чего его закаляют на термостойком стекле. Полученное таким образом вещество измельчают в фарфоровой ступке, компактируют прессованием в таблетку и отжигают в атмосфере аргона при 175°C в течение 40 часов. Согласно данным рентгенофазового анализа, продукт после отжига представляет собой RbAg4I5, содержащий небольшое количество исходных реагентов. Для получения однофазного материала его повторно измельчают, компактируют и проводят дополнительный отжиг при 165°C в течение ночи. Итоговый продукт, согласно рентгенографическим данным, не содержит примесных фаз и обладает ионной проводимостью 0,20 См/см и электронной проводимостью ≈ 10-8 См/см при комнатной температуре.

Известна модификация этой методики (см. Rossi М., Pistoia G., Scrosati В. А Reversible solid-state battery with RbAg4I5 as electrolyte // J. Electrochem. Soc. 1969. V.116. №12), заключающаяся в плавлении смеси исходных иодидов рубидия и серебра в вакууме вместо аргона. Последующая закалка расплава и отжиг при 165°C в течение 20 часов позволяют получить материал с ионной проводимостью 0,25 См/см при комнатной температуре.

К недостаткам данных способов следует отнести их малопригодность для получения значительных количеств твердого электролита. Прежде всего, при запаивании кварцевых сосудов перед плавлением смеси, а также перед проведением постсинтетических отжигов возможно частичное разложение как исходного иодида серебра, так и образовавшегося электролита под действием света с выделением металлического серебра и побочных фаз - Rb2AgI3 и AgI. Образование побочных фаз не всегда удается зафиксировать методом РФА, однако на кривых ДТА обнаруживаются пики, относящиеся к AgI и эвтектике RbAg4I5*Rb2AgI3. Кроме того, при быстром охлаждении всего объема расплава происходит перитектический распад электролита с образованием фаз AgI и Rb2AgI3, отрицательно влияющих на электропроводность материала.

Известны способы получения твердого электролита RbAg4I5 через растворы. В качестве растворителей могут быть использованы ацетон (см. Иванов В.Е., Данилов А.В., Алесковский В.Б. Получение и свойства твердого электролита RbAg4I5 // Неорг. материалы. 1974. №3; Butherus A.D., Scrosati В., Mount J.I. Crystallization of RbAg4I5 from organic solvents // J. Electrochem. Soc. 1971. V. 118. №8) и жидкий аммиак (см. Громов О.Г., Волъфсон B.C., Кузьмин А.П., Кузнецов В.П. Синтез твердого электролита RbAg4I5 в жидком аммиаке // Журнал прикладной химии. 1976. №5). Ввиду ограниченной растворимости AgI и RbI в ацетоне этот метод не позволяет получить однофазный продукт: из ацетонового раствора удается выделить только эвтектику состава 3RbAg4I5*Rb2AgI3, обладающую ионной проводимостью 0,18 См/см при комнатной температуре.

Согласно аммиачному методу, смесь иодидов рубидия и серебра в стехиометрическом соотношении растворяют в жидком аммиаке, после чего раствор выливают на разогретую керамическую подложку. Остаток представляет собой однофазный RbAg4I5 с ионной проводимостью 0,24 См/см и электронной 3*10-9 См/см. Недостатком этого способа является применение высокотоксичного растворителя - жидкого аммиака, а также недостаточно низкая электронная проводимость твердого электролита.

Известен метод получения твердого электролита RbAg4I5 из расплава стехиометрической смеси RbI - 4AgI путем направленной кристаллизации (см. Загороднев В.К, Личкова Н.В. Получение твердого электролита RbAg4I5 из расплава при направленной кристаллизации // Изв. АН СССР. Неорган, материалы. 1983. Т. 19. №6). Смесь иодидов рубидия и серебра помещают в кварцевую лодочку, затем в реактор и плавят в динамическом вакууме (р<0,1 Па), после чего проводят направленную кристаллизацию расплава. При скорости перемещения нагревателя 5 мм/ч получают слиток, значительная часть которого соответствует составу электролита с ионной проводимостью 0,33 См/см при комнатной температуре. Однако электронная проводимость материала, полученного таким способом, не снижается более, чем до 2*10-9 См/см.

В патенте RU 2407090, 20.12.2010 описан метод получения твердого электролита RbAg4I5, согласно которому получают расплав стехиометрического состава RbI - 4AgI в атмосфере азота или аргона при 300-320°C, который затем подвергают резкому охлаждению путем центробежного распыления в атмосфере азота или аргона. При этом образуются микрогранулы с крупностью частиц 100-500 мкм. Микрогранулы состоят из однофазного твердого электролита RbAg4I5 с ионной проводимостью 0,24-0,26 См/см при 25°C и электронной проводимостью 4*10-9 См/см. С целью дальнейшего снижения электронной проводимости материала проводят постсинтетический отжиг микрогранул при 180-190°C в инертной атмосфере в течение не менее 450 часов. Полученный электролит обладает электронной проводимостью 3-5*10-10 См/см при комнатной температуре при сохранении начальных значений ионной проводимости.

Однако применяемый метод закалки расплава исходных веществ не позволяет избежать появления примесных фаз в электролите, поскольку при остывании образующихся микрогранул имеет место перитектический распад RbAg4I5, о чем упоминается в самом патенте RU 2407090. Поэтому способ требует достаточно больших временных затрат, необходимых для полного избавления от примесных фаз и получения материала с максимально низкими значениями электронной проводимости.

Настоящее изобретение направлено на достижение технического результата, заключающегося в улучшении проводимости электролита, а именно, в повышении ионной и понижении электронной проводимости при комнатной, а также, что немаловажно, и при пониженных температурах твердого электролита RbAg4I5.

Для получения материала с максимально низким значением электронной проводимости, например, сокращают время постсинтетического отжига.

Технический результат достигается тем, что в способе получения твердого электролита RbAg4I5, включающем приготовление смеси иодидов рубидия и серебра в стехиометрическом соотношении, приготовление исходной смеси ведут при защитном освещении в инертной атмосфере, например, высокочистого аргона. Полученную смесь подвергают механообработке в планетарной мельнице, а затем термообработке.

При этом в планетарной мельнице полученную смесь подвергают механообработке в течение 1,5-4 часов, а термообработку (постсинтетический отжиг) проводят при 170-195°C в течение 200-400 ч., причем в качестве инертного газа для создания атмосферы при постсинтетическом отжиге, механообработке и приготовлении исходной стехиометрической смеси иодидов используется аргон, в частности высокочистый аргон, азот или гелий. В качестве материала для изготовления размольного стакана и размольных шаров планетарной мельницы используются агат, двуокись циркония, нитрид кремния (сиалон) или спеченный корунд и другие керамические материалы, химически инертные по отношению к исходным компонентам. Размольные шары предпочтительно берут в количестве 30-80 шт диаметром 5-10 мм.

Под защитным освещением понимается, например, неактиничное оранжево-красное освещение.

Приготовление исходной смеси в инертной атмосфере при защитном освещении необходимо, поскольку RbI и AgI способны частично окисляться кислородом воздуха, что отрицательно сказывается на электропроводности получаемого твердого электролита. Кроме того, иодид серебра способен разлагаться при воздействии дневного света с выделением металлического серебра, накопление которого в электролите вызывает рост электронной проводимости, а также способствует разложению образующегося электролита. Тщательная очистка аргона от следов влаги также предотвращает каталитический распад образующегося RbAg4I5.

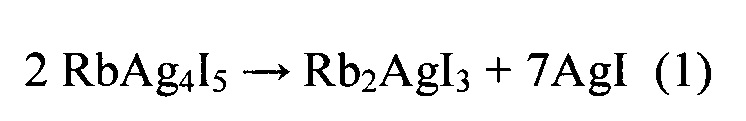

Проведение процесса синтеза путем механообработки стехиометрической смеси иодидов рубидия и серебра при комнатной температуре позволяет избежать перитектического распада электролита согласно реакции:

Данный перитектический распад в той или иной степени неизбежно имеет место при расплавных методиках синтеза твердого электролита RbAg4I5. В процессе механообработки температура реакционной смеси не превышает 80°C.

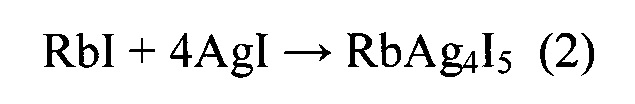

Постсинтетический отжиг электролита, полученного в результате механообработки, необходим, поскольку, несмотря на однофазность полученного продукта по данным рентгенофазового анализа (РФА), в нем могут присутствовать следовые количества исходных реагентов, обнаруживаемые методом термического анализа. Проведение термообработки в интервале температур 170-195°C обеспечивает полноту протекания твердофазной реакции:

В то же время, температура отжига не должна повышаться выше 197°C (температура эвтектики), поскольку при этом образуется жидкая фаза. Проведение отжига в течение заданного времени (200-400 ч.) обусловлено необходимостью завершения протекания реакции (2) при заданном температурном интервале.

Сущность заявляемого изобретения и его преимущества могут быть пояснены следующими примерами.

Пример 1. Порошкообразную смесь сухих иодидов рубидия и серебра в количестве 15,00 гр AgI и 3.39 гр. RbI загружают в размольный стакан планетарной мельницы, изготовленный из агата и содержащий 70 шт. агатовых размольных шаров диаметром 5 мм и 10 шт размером 10 мм. Загрузку производят в инертной атмосфере (высокочистый аргон) при защитном освещении. Смесь подвергают механообработке в течение 2 часов при скорости вращения планетарного диска 380 об/мин. В результате механообработки образовался материал, согласно данным рентгенофазового анализа (РФА) и термического анализа представляющий собой твердый электролит RbAg4I5 с небольшой примесью исходных веществ. Ионная проводимость полученного электролита составила 0,24 См/см, электронная - 2*10-9 См/см. После отжига полученного электролита при 180°C в течение 350 часов в атмосфере высокочистого аргона ионная проводимость составила 0,25 См/см, а электронная -5* 10-10 См/см.

Пример 2. Порошкообразную смесь сухих иодидов рубидия и серебра в количестве 7,50 гр. AgI и 1,70 гр. RbI загружают в размольный стакан из диоксида циркония, содержащий 30 шт. размольных шаров диаметром 5 мм и 10 шт размольных шаров диаметром 10 мм из того же материала, что и размольный стакан. Загрузку смеси ведут в инертной атмосфере при защитном освещении. Смесь подвергают механообработке в течение 1,5 часов при скорости вращения планетарного диска 380 об/мин. В результате механообработки образовался твердый электролит RbAg4I5, содержащий 2 масс. % примеси исходных компонентов. Ионная проводимость полученного электролита составила 0,20 См/см, электронная - 3*10-9 См/см. Последующий отжиг электролита в атмосфере высокочистого аргона при 185°C в течение 400 часов привел к повышению ионной проводимости до 0,25 См/см и снижению электронной проводимости до 8*10-10 См/см.

Примеры показывают явное преимущество заявляемого способа по сравнению с известными.

Таким образом, заявленный способ действительно позволяет значительно улучшить проводимость электролита, а именно, повысить ионную и понизить электронную проводимости при комнатной и при пониженных температурах твердого электролита RbAg4I5. Кроме того, в предложенном способе сокращается время постсинтетического отжига.