Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ТЕЛА

Вид РИД

Изобретение

Изобретение относится к измерительной технике, а именно к способам измерения количества газа, в частности, для учета количества компримированного природного газа, заправляемого в баллоны транспортных средств и других потребителей, например, тепловозов, котельных и т.п. При этом сама методика определения (отпуска) массы газа (методом взвешивания) относится к области измерений и дополнительных расчетов таких физических величин, как инерционные характеристики механических колебательных систем, в которых тело определяемой массы включается в состав колебательной системы, а сама масса тела определяется по результатам измерений собственной частоты или периода свободных колебаний этой системы.

Процесс заправки транспортных средств компримированным природным газом на автомобильных газонаполнительных компрессорных станциях до давления 19,6 МПа осуществляется путем соединения источника газа - ресивера (блока аккумуляторов газа) с приемником - сосудами высокого давления (баллонами транспортных средств) через топливораздаточную колонку.

При достижении давления газа в приемнике заданной величины или заказанного потребителем количества компримированного природного газа процесс заправки прекращается, емкости источника газа и приемника разъединяются.

Таким образом, процесс заправки транспортных средств на автомобильных газонаполнительных компрессорных станциях от типового технологического процесса в газохимической промышленности отличается следующим:

дискретным характером процесса, т.е. подачей однократной дозы газа;

дискретным характером процесса, т.е. подачей однократной дозы газа;

широким динамическим диапазоном расхода (скоростью подачи) газа до 3 н м3/с;

широким динамическим диапазоном расхода (скоростью подачи) газа до 3 н м3/с;

высоким давлением (19,6 МПа);

высоким давлением (19,6 МПа);

конечными величинами заправляемых объемов газа в процессе одной заправки (типовой объем заправки для легкового автомобиля составляет (10-50) н м3, для грузовика и автобуса (50-200) н м3).

конечными величинами заправляемых объемов газа в процессе одной заправки (типовой объем заправки для легкового автомобиля составляет (10-50) н м3, для грузовика и автобуса (50-200) н м3).

Проблема создания эффективного средства коммерческого учета, отпускаемого потребителю компримированного природного газа, является актуальной для развития рынка газомоторного топлива РФ.

Известны способы измерения расхода газа, широко применяющиеся в промышленности: «Государственная система обеспечения единства измерений (ГСОЕИ). Выбор методов и средств измерений расхода и количества потребляемого природного газа в зависимости от условий эксплуатации на узлах учета. Рекомендации по выбору рабочих эталонов для их поверки МИ 3082 - 2007»; Казань 2007; ГСОЕИ; зарегистрирована ФГУП «ВНИИМС» - 7.12.2007 г.:

метод переменного перепада давления;

метод переменного перепада давления;

измерения объемного расхода (объема) газа с помощью средства измерения объемного расхода при рабочих условиях, с последующим его пересчетом к стандартным условиям;

измерения объемного расхода (объема) газа с помощью средства измерения объемного расхода при рабочих условиях, с последующим его пересчетом к стандартным условиям;

измерения массового расхода (массы) газа с помощью средства измерения массового расхода, с последующим его (ее) пересчетом к объемному расходу (объему) при стандартных условиях.

измерения массового расхода (массы) газа с помощью средства измерения массового расхода, с последующим его (ее) пересчетом к объемному расходу (объему) при стандартных условиях.

Подробное описание методов и средств измерения расхода газа приведено в журнальной статье Даева Ж.А. «Сравнительный анализ методов и средств измерения расхода газа», «Нефтегазовое дело», 2009 г.

Рекомендуемые МИ 3082 - 2007 первичные преобразователи расхода приведены ниже:

метод переменного перепада давления с сужающим устройством;

метод переменного перепада давления с сужающим устройством;

метод переменного перепада давления с осредняющей напорной трубкой;

метод переменного перепада давления с осредняющей напорной трубкой;

турбинный;

турбинный;

ультразвуковой;

ультразвуковой;

ротационный;

ротационный;

вихревой;

вихревой;

диафрагменный (мембранный);

диафрагменный (мембранный);

кориолисовый.

кориолисовый.

К недостаткам первичных преобразователей первого и второго можно отнести существенную погрешность измерения расхода при его значительном изменении по величине (малый динамический диапазон) в процессе заправки. К недостаткам первичных преобразователей четвертого и восьмого можно отнести высокую стоимость первичного преобразователя. К недостаткам первичных преобразователей третьего, пятого, шестого и седьмого можно отнести невозможность осуществления заправки при высоких (более 10 МПа) давлениях.

Известен способ определения количества газа высокого давления, отпускаемого в приемник потребителя, согласно АС №1688018 А1, МПК: F17C 5/06; G05D 27/00, дата публикации - 10.10.91. Согласно способу для определения массы газа, находящегося в приемнике, - баке транспортного средства, перед заправкой, на первом этапе - соединяют приемник с промежуточной емкостью. После уравнивания давлений производят взвешивание промежуточной емкости. Количество газа, находящегося в приемнике, вычисляют из пропорций величин объемов промежуточной емкости и приемника. Затем производят одновременное наполнение газом от источника как приемника, так и промежуточной емкости. С целью выравнивания скоростей поступления газа в промежуточную емкость и приемник и поддержания в них равных значений термодинамических параметров используют регулируемый дроссель, проходное сечение которого настраивают, исходя из пропорций объемов промежуточной емкости и приемника. Наполнение промежуточной емкости и приемника осуществляют до заданной дозы путем непрерывного измерения массы промежуточной емкости в процессе заправки. Массу газа, поступившего в приемник, определяют, исходя из пропорций объемов промежуточной емкости и приемника.

К недостаткам способа можно отнести:

невозможность измерения массы газа, подаваемого в приемник, в случае, когда объем приемника неизвестен, что существенно сужает область применения способа;

невозможность измерения массы газа, подаваемого в приемник, в случае, когда объем приемника неизвестен, что существенно сужает область применения способа;

невозможность точного поддержания равенства термодинамических параметров газа, одновременно поступающего в промежуточную емкость и приемник за счет регулировок дросселем проходного сечения в промежуточной емкости, что приводит к достаточно высокой методической погрешности реализации способа;

невозможность точного поддержания равенства термодинамических параметров газа, одновременно поступающего в промежуточную емкость и приемник за счет регулировок дросселем проходного сечения в промежуточной емкости, что приводит к достаточно высокой методической погрешности реализации способа;

сложность алгоритма вычисления массы газа, поступившего в приемник, что приводит к усложнению программно-аппаратного комплекса и, как следствие, к удорожанию способа.

сложность алгоритма вычисления массы газа, поступившего в приемник, что приводит к усложнению программно-аппаратного комплекса и, как следствие, к удорожанию способа.

Известен способ определения количества газа высокого давления, отпускаемого в приемник потребителя согласно патенту №2625255 с приоритетом от 18.03.2016; МПК: G01F 1/76; G01G 11/00 (2006/01). Способ включает подачу газа от источника во взвешиваемый элемент. Перед взвешиванием взвешиваемый элемент отключают от источника газа. Осуществляют заполнение приемника газом из взвешиваемого элемента. Отключают взвешиваемый элемент от приемника при достижении заданного параметра газа в нем. Производят повторное взвешивание взвешиваемого элемента и по разнице взвешиваний определяют массу газа, поступившего в приемник. При необходимости цикл отпуска газа высокого давления в приемник потребителя повторяют. При этом массы газа, поступившие в приемник, последовательно суммируются. С целью сокращения времени отпуск газа высокого давления в приемник потребителя осуществляют по двухтактной схеме - путем одновременного процесса заполнения взвешиваемого элемента первого такта и опорожнение взвешиваемого элемента второго такта схемы, и наоборот.

Технический результат: погрешность измерения массы газа, отпущенного в приемник потребителя, не более 0,5% масс. от измеряемой величины, возможность отпуска газа высокого давления в приемник потребителя заранее неизвестного объема, упрощение способа, снижение себестоимости способа.

Недостатком способа является необходимость наряду со средством прямого взвешивания взвешиваемого элемента иметь и дополнительное средство, компенсирующее упругость как горизонтальных, так и наклоненных к горизонту под разными углами средств подвода газа к взвешиваемому элементу, выводящее его из статического равновесия. При этом средство должно быть прецизионным минимум по двум параметрам, а именно как по величине требующегося вертикального принудительного перемещения, так и по величине силы, его реализующей. Что и сказывается в худшую сторону как на себестоимости способа в целом, так и на величинах погрешности взвешивания, особенно в условиях перепуска минимальных по массе доз газа к концу процесса заполнения им приемника потребителя. Еще более затратный метод преодоления указанного недостатка - применение автоматизированных механизмов быстро срабатывающих отстыковок и стыковок взвешиваемого элемента от всех звеньев (без потерь газообразного рабочего тела), связывающих его с установкой в целом.

Наиболее близким к заявляемому способу по набору и последовательности действий является способ непосредственного определения массы взвешиваемого элемента в условиях космоса: АС СССР №871453; МКЛ3: B64G 9/00, G01G 3/00; заявка №2829932/40-23; опубликована 12.10.79. Способ включает соединение тела искомой массы с опорой посредством упруго деформирующегося звена с формированием комплекса - взвешиваемого элемента колебательной системы, состоящего из упруго деформирующегося звена (заранее известной массы) и тела искомой массы. Смещение тела искомой массы полученной колебательной системы (путем сжатия или растяжения упруго деформирующегося звена) от положения своего статического равновесия. Измерение периода Т0 и определение частоты ω0 свободных колебаний, образовавшейся колебательной системы относительно опоры (Хайкин С.Э. «Силы инерции и невесомость». М., Наука, 1967 г., с. 95), при этом масса взвешиваемого элемента определяется из зависимости:  где k - приведенный коэффициент жесткости (упругости) колебательной системы, который определяется заранее и периодически в специально поставленных экспериментах, характеризующих зависимость величин ее перемещений от приложенных усилий, [кг/с2] или [Н/м]. Искомую массу тела определяют вычитанием из массы взвешиваемого элемента массы упруго деформирующегося звена

где k - приведенный коэффициент жесткости (упругости) колебательной системы, который определяется заранее и периодически в специально поставленных экспериментах, характеризующих зависимость величин ее перемещений от приложенных усилий, [кг/с2] или [Н/м]. Искомую массу тела определяют вычитанием из массы взвешиваемого элемента массы упруго деформирующегося звена

Не имея недостатков для применения в космическом пространстве, известный способ определения массы тела имеет ограничения для применения на поверхности Земли, так как, в практическом плане на ее поверхности колебания системы не будут гармоническими и свободными в силу их затухания (например, надо учитывать сопротивление воздуха). То есть, необходимо учитывать величину коэффициента затухания β такой колебательной системы, требующий своего измерения в каждом акте определения ее массы.

Задачей настоящего изобретения является снижение погрешности определения искомой массы тела в открытой атмосфере Земли и снижение себестоимости метода, при одновременном определении с повышенной точностью:

как заранее неизвестной инерционной части массы упруго деформируемого эвена колебательной системы (существенно зависит от вариантов способа конструктивного крепления как к опоре, так и к телу искомой массы);

как заранее неизвестной инерционной части массы упруго деформируемого эвена колебательной системы (существенно зависит от вариантов способа конструктивного крепления как к опоре, так и к телу искомой массы);

так и массы газа высокого давления, сбрасываемого периодически в приемник потребителя.

так и массы газа высокого давления, сбрасываемого периодически в приемник потребителя.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в следующем:

достаточный для промышленности уровень точности измерения массы газа сбрасываемого в приемник потребителя, определяемый величиной не более 0,25 масс. % от измеряемой величины;

достаточный для промышленности уровень точности измерения массы газа сбрасываемого в приемник потребителя, определяемый величиной не более 0,25 масс. % от измеряемой величины;

снижение себестоимости способа.

снижение себестоимости способа.

Для решения поставленной задачи и достижения технического результата заявляется способ определения массы тела, включающий соединение тела с опорой посредством упруго деформирующегося звена с образованием взвешиваемого элемента колебательной системы, смещение тела от положения его статического равновесия, разарретирование колебательной системы, регистрацию временной развертки колебаний с последующим определением динамических параметров свободных колебаний колебательной системы и массы тела, в котором, согласно изобретению:

измеряют период Тз и время релаксации τрз затухающих колебаний взвешиваемого элемента;

измеряют период Тз и время релаксации τрз затухающих колебаний взвешиваемого элемента;

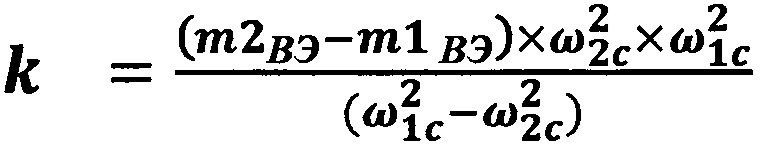

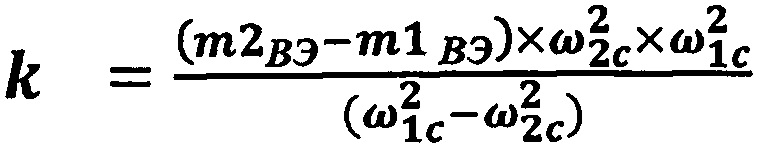

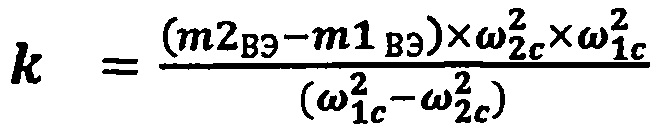

периодически дополнительно те же параметры измеряют на колебательных затухающих системах, образованных раздельным присоединением к упруго деформирующемуся звену двух различных массовых эталонов m1 и m2, при этом абсолютную величину погрешности определения массы тела оценивают по разности между коэффициентом жесткости колебательной системы, измеренным в отдельных экспериментах, как коэффициент пропорциональности в законе Гука, и коэффициентом жесткости, полученным в динамических испытаниях затухающих колебательных систем из выражения:

периодически дополнительно те же параметры измеряют на колебательных затухающих системах, образованных раздельным присоединением к упруго деформирующемуся звену двух различных массовых эталонов m1 и m2, при этом абсолютную величину погрешности определения массы тела оценивают по разности между коэффициентом жесткости колебательной системы, измеренным в отдельных экспериментах, как коэффициент пропорциональности в законе Гука, и коэффициентом жесткости, полученным в динамических испытаниях затухающих колебательных систем из выражения:

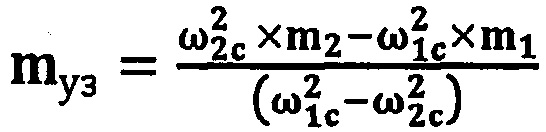

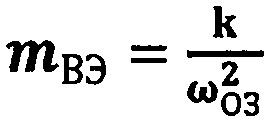

, где:

, где:

m1BЭ - сумма масс m1 и mуз;

m2ВЭ - сумма масс m2 и mуз;

m1 - известная масса первого эталона;

m2 - известная масса второго эталона;

mуз - определяемая часть массы упруго деформирующегося звена, вовлекаемая в упругие колебания;

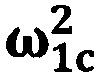

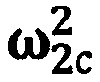

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает взвешиваемый элемент m1ВЭ;

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает взвешиваемый элемент m1ВЭ;

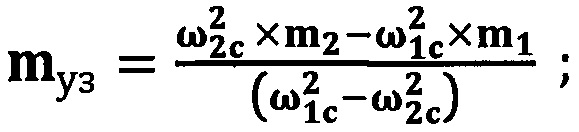

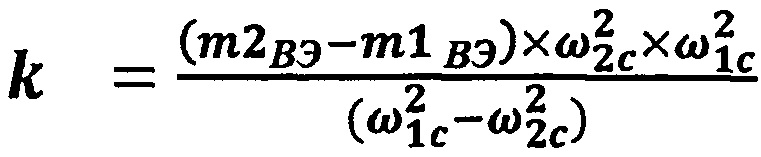

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает взвешиваемый элемент m2ВЭ, при этом массы mуз и тела mT определяют из выражений:

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает взвешиваемый элемент m2ВЭ, при этом массы mуз и тела mT определяют из выражений:

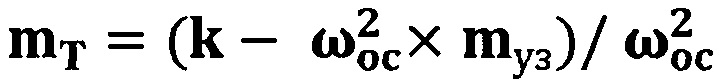

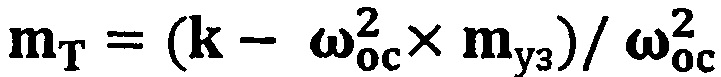

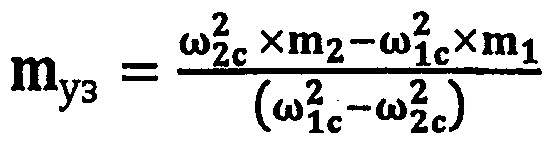

;

;

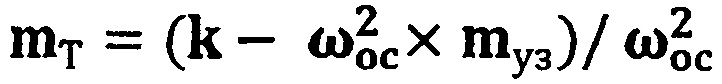

, где:

, где:

mT - определяемая масса тела - либо m1, либо m2;

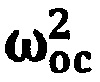

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает сумму масс mуз и mT.

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает сумму масс mуз и mT.

Допускается в качестве тела искомой массы использовать сосуд высокого давления, а в качестве упруго деформируемого звена, например, трубопроводный патрубок подачи и сброса природного газа из сосуда высокого давления, свернутый в виде эквивалента цилиндрической пружины и ориентированный вдоль вертикальной оси с минимальным моментом инерции, при этом массу газа, сбрасываемого из сосуда высокого давления, определяют из разности масс взвешиваемых элементов колебательных систем до его сброса и после сброса.

Также допускается использовать двухтактную схему сброса природного газа из сосуда высокого давления в приемник потребителя, реализуя одновременно два процесса - заполнение газом сосуда высокого давления первого такта и сброс газа из сосуда высокого давления второго такта схемы, и наоборот.

Соединение тела определяемой массы с опорой посредством упруго деформирующегося звена с образованием взвешиваемого элемента колебательной системы, обеспечивает принципиальную возможность сформировать, например, вертикальную механическую колебательную систему пружинного типа.

Принудительное смещение тела от положения его статического равновесия с последующим разарретированием колебательной системы приводит к колебаниям механической системы с частотой тем большей, чем меньше сумма масс упруго деформирующегося звена и тела.

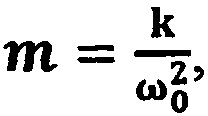

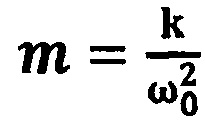

Регистрация временной развертки колебаний колебательной системы с последующим определением динамических параметров свободных колебаний взвешиваемого элемента (измерение периода свободных колебаний Т0 и определение ω0 - собственной частоты свободных незатухающих колебаний колебательной системы) относительно опоры обеспечивают принципиальную возможность определения инерционной характеристики колебательной системы (суммы масс тела и упруго деформирующегося звена, а значит и массы тела, если заранее известна масса упруго деформирующегося звена), из выражений:

;

;

ω0=2π/Т0, где:

k - приведенный коэффициент жесткости (упругости) колебательной системы, который определяется заранее и периодически в специально поставленных экспериментах;

- определенный квадрат собственной частоты свободных незатухающих колебаний колебательной системы, когда масса взвешиваемого элемента равна сумме масс упруго деформирующегося звена и тела;

- определенный квадрат собственной частоты свободных незатухающих колебаний колебательной системы, когда масса взвешиваемого элемента равна сумме масс упруго деформирующегося звена и тела;

Т0 - измеренный период свободных незатухающих колебаний колебательной системы.

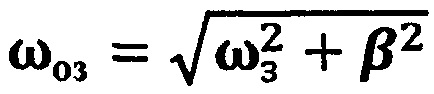

При этом измерение периода Тз и времени релаксации τрз в открытой атмосфере затухающих колебаний колебательной системы обеспечивают такой технический эффект, как принципиальную возможность вычисления массы взвешиваемого элемента затухающей колебательной системы через определение собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует (ωоз) из зависимостей:

ωз=2π/Тз;

β=1/τрз;

, где:

, где:

Тз - измеренный период затухающих колебаний;

Трз (время релаксации) - измеренное время (определяется неразрывным пакетом колебаний), за которое амплитуда затухающих колебаний уменьшается в е раз;

β - определяемый в динамических испытаниях коэффициент затухания колебательной системы;

ωз - определяемая частота затухающих колебаний колебательной системы;

ωоз - определяемая собственная частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует;

mВЭ - масса взвешиваемого элемента в затухающей колебательной системе.

Предлагаемый способ упрощает и удешевляет его реализацию в силу отсутствия принудительных возбуждающих систем и действий, реализующих выход колебательной системы в открытой атмосфере на резонансные частоты. При этом периодический контроль величины коэффициента жесткости затухающей колебательной системы (который изменяется в процессе эксплуатации за счет старения металла и его ползучести) позволяет поддерживать допустимую величину погрешности определения массы взвешиваемого элемента (сумму масс тела и упруго деформирующегося звена).

Периодические измерения на колебательных затухающих системах, образованных раздельным присоединением к упруго деформируемому звену двух эталонов различной массы, тех же динамических параметров (Тз и τрз), обеспечивают такой сверхсуммарный технический эффект, как возможность оценивать и поддерживать величину погрешности определения массы взвешиваемого элемента на уровне не более 0,25% от измеряемой величины по разности между коэффициентом жесткости, измеренным в отдельных экспериментах, как коэффициент пропорциональности в законе Гука, и коэффициентом жесткости, полученным в динамических испытаниях из выражения:

.

.

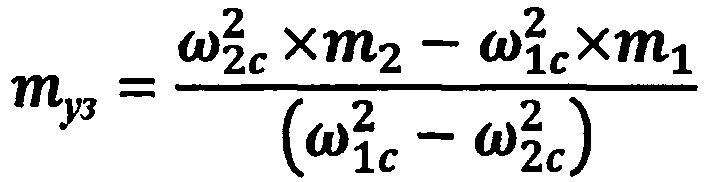

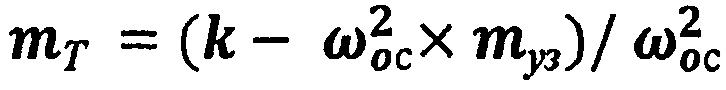

При этом массы упруго деформируемого звена и тела затухающей колебательной системы определяют из выражений:

;

;

, где:

, где:

mуз и mT - соответственно массы упруго деформируемого звена и тела искомой массы (например, либо m1, либо m2;

- (например, либо

- (например, либо  , либо

, либо  ) квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а взвешиваемый элемент затухающей колебательной системы включает сумму масс mуз и mT.

) квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а взвешиваемый элемент затухающей колебательной системы включает сумму масс mуз и mT.

Подставляя в последнее выражение значения коэффициентов жесткости, полученных разными способами, по разности получаемых величин mT оценивают фактическую абсолютную величину погрешности определения массы тела предлагаемым способом.

Выбор в качестве тела определяемой массы затухающей колебательной системы сосуда высокого давления, а в качестве упруго деформируемого звена - трубопроводного патрубка подачи и сброса газа, свернутого специальным образом в виде цилиндрической пружины и ориентированного вертикально вдоль ее центральной оси с минимальным моментом инерции (что увеличивает добротность колебательной системы), обеспечивает существенное упрощение реализации способа, так как не требует специального упруго деформирующегося звена колебательной системы. При этом существенно упрощается программно-аппаратное обеспечение предлагаемого способа при учете массы газа, покидающего сосуд высокого давления. Так как учет осуществляют по разнице масс двух последовательных состояний колебательных систем в целом (взвешиваемых элементов) до и после сброса газа из сосуда высокого давления.

Использование двухтактной схемы сброса природного газа из сосуда высокого давления в приемник потребителя, реализует одновременно два процесса - заполнение газом сосуда высокого давления первого такта схемы устройства и сброс газа из сосуда высокого давления второго такта схемы устройства, и наоборот, что и обеспечивает существенное сокращение времени сброса в приемник потребителя расчетного количества природного газа, увеличивая производительность способа, а значит и, сокращая издержки реализации способа.

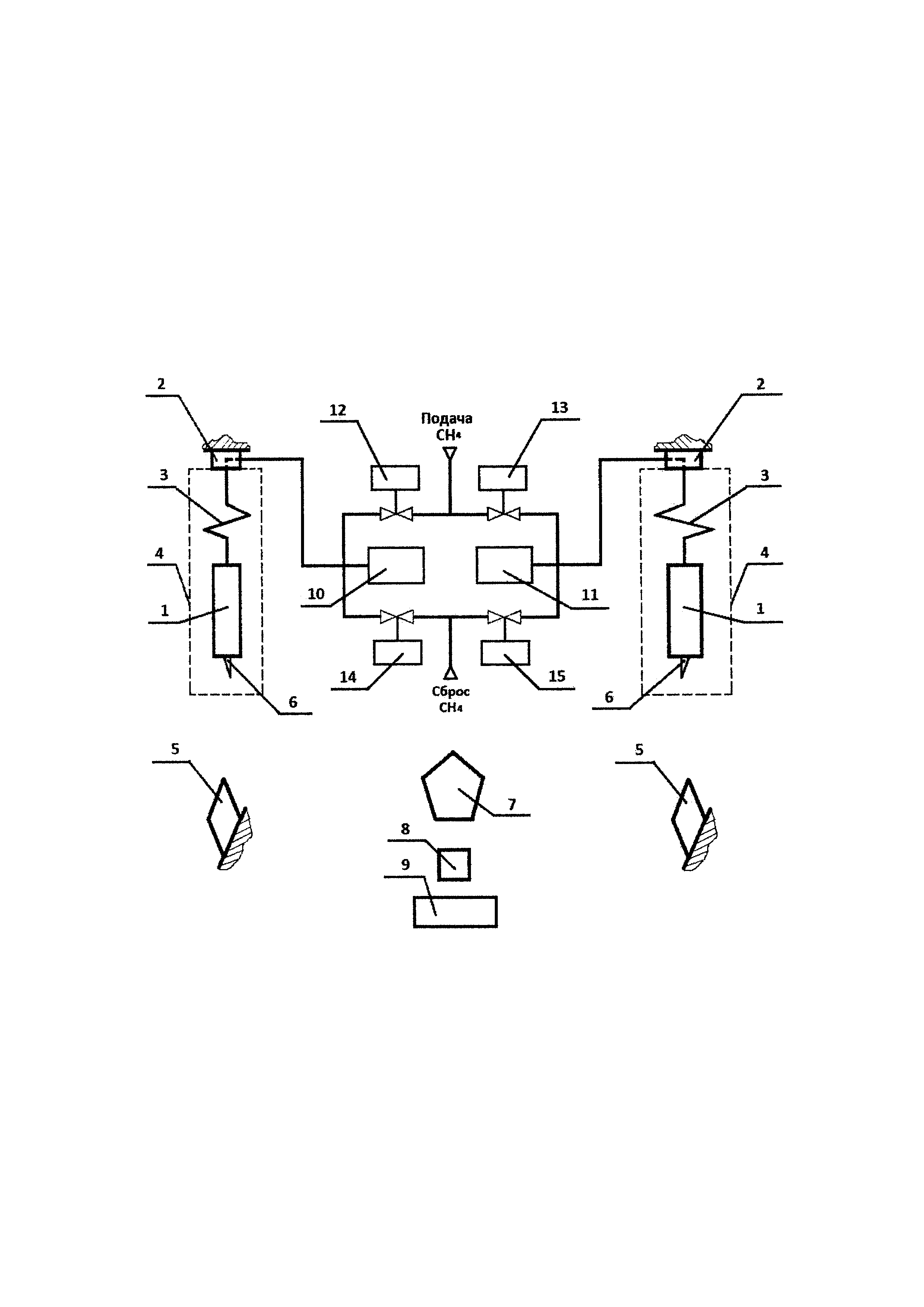

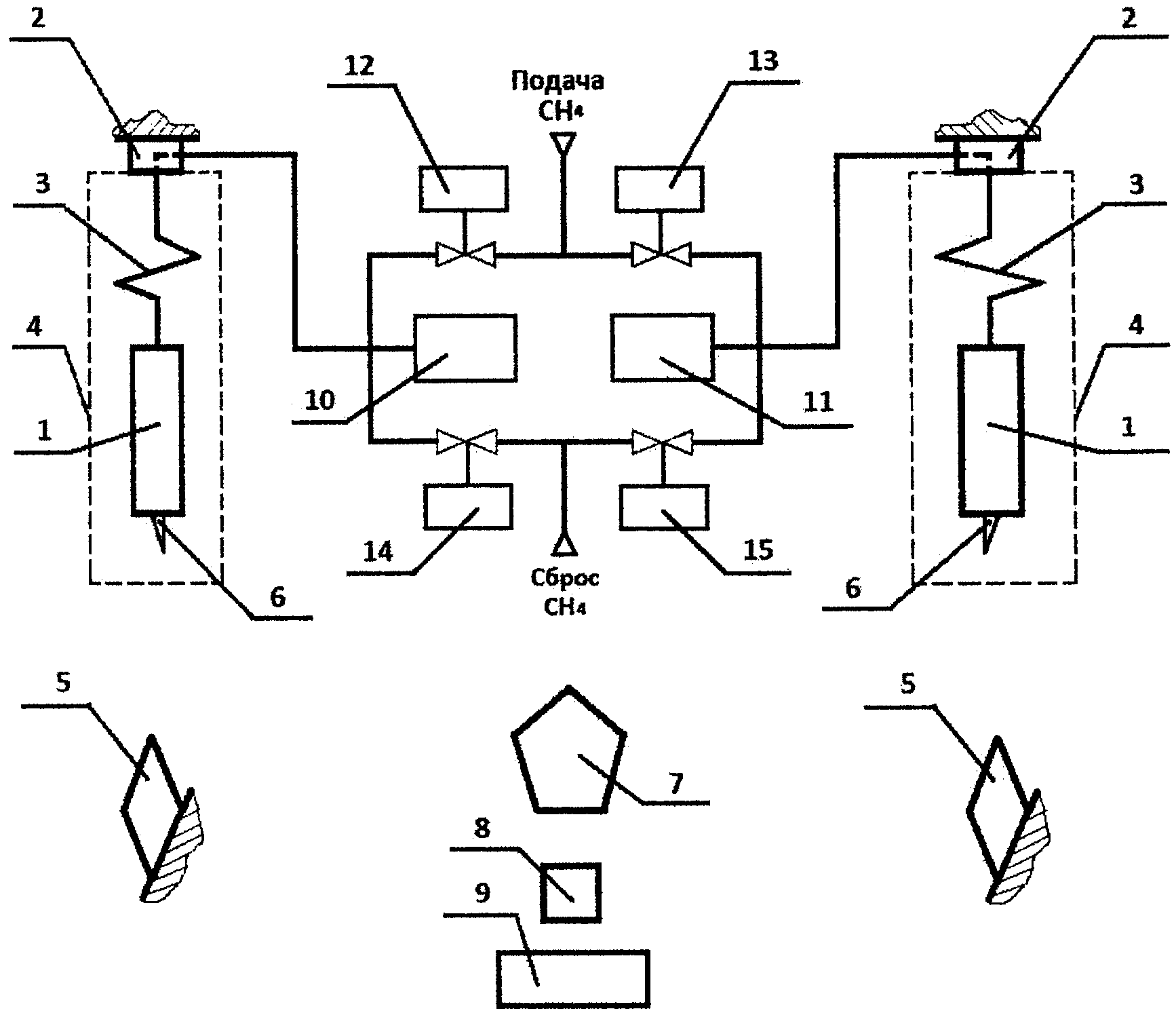

На рисунке приведен пример функциональной схемы устройства сброса газа контролируемой массы, например, природного газа в приемник его потребителя из источника газа высокого давления (на рисунке не показаны). Схема устройства представляет собой двухтактную симметричную систему и содержит: два сосуда высокого давления 1, предназначенные для кратковременного технологического удержания газа перед его сбросом в приемник потребителя; две жесткие опоры 2, которые совместно с упругими элементами 3 и сосудами высокого давления 1 образуют две симметричные вертикальные колебательные системы затухающего типа, формирующие два соответствующих физических комплекса - взвешиваемые элементы 4.

Каждый из сосудов высокого давления 1 снабжен своим внешним средством 5 любого известного типа, предназначенным для выполнения таких, следующих по кругу друг за другом, последовательных операций, как:

принудительное смещение на экспериментально подбираемую величину сосуда высокого давления 1 в вертикальном направлении от положения его текущего статического равновесия посредством специального конструктивного элемента (на рисунке не показан), жестко связанного с сосудом высокого давления 1 и взаимодействующего с внешней частью средства 5, например, за счет электромагнитных сил;

принудительное смещение на экспериментально подбираемую величину сосуда высокого давления 1 в вертикальном направлении от положения его текущего статического равновесия посредством специального конструктивного элемента (на рисунке не показан), жестко связанного с сосудом высокого давления 1 и взаимодействующего с внешней частью средства 5, например, за счет электромагнитных сил;

разарретирование взвешиваемого элемента 4 от положения его максимального амплитудного отклонения в вертикальном направлении;

разарретирование взвешиваемого элемента 4 от положения его максимального амплитудного отклонения в вертикальном направлении;

арретирование взвешиваемого элемента 4 в положении близком к его текущему статическому равновесию после реализации процесса определения его динамических характеристик как колебательной системы затухающего типа;

арретирование взвешиваемого элемента 4 в положении близком к его текущему статическому равновесию после реализации процесса определения его динамических характеристик как колебательной системы затухающего типа;

разарретирование взвешиваемого элемента 4 от положения близкого к его текущему статическому равновесию.

разарретирование взвешиваемого элемента 4 от положения близкого к его текущему статическому равновесию.

Схема устройства также снабжена двумя пьезоэлектрическими акселерометрами 6, жестко скрепленными с соответствующими сосудами высокого давления 1. Указанный акселерометр 6, представляющий собой первичный сенсор перегрузок, который в совокупности с единым для схемы командным измерительно-вычислительным комплексом 7 обеспечивает:

возможность регистрации временной развертки колебаний частотой от единиц герц до 125 Гц с последующим измерением периода Тз и времени релаксации τрз колебательных систем (взвешиваемых элементов 4) массой до 13 кг;

возможность регистрации временной развертки колебаний частотой от единиц герц до 125 Гц с последующим измерением периода Тз и времени релаксации τрз колебательных систем (взвешиваемых элементов 4) массой до 13 кг;

возможность определения, требующихся, согласно изобретению, динамических и инерционных (масс) параметров соответствующих колебательных систем (взвешиваемых элементов 4) согласно приведенным выше соотношениям.

возможность определения, требующихся, согласно изобретению, динамических и инерционных (масс) параметров соответствующих колебательных систем (взвешиваемых элементов 4) согласно приведенным выше соотношениям.

В комплектацию устройства также входят два отдельных массовых эталона 8 и 9 массой m1=1,0 кг и m2=5,0 кг, служащими, согласно изобретению, периодическому (по мере необходимости) формированию вспомогательных колебательных систем (взвешиваемых элементов 4 на базе массовых эталонов 8 и 9). Эталоны предназначены для определения экспериментально-расчетным методом текущей величины коэффициента жесткости упруго деформирующегося звена 3 (численно изменяющейся в процессе эксплуатации из-за усталости и ползучести его металла) на любом сколь угодно долгом сроке его эксплуатации. С целью минимизации погрешностей определения инерционных характеристик колебательных систем (взвешиваемых элементов 4) различного состава конструктивный элемент крепления эталонов 8 и 9 к упруго деформирующемуся звену 3 полностью идентичен креплению к нему сосуда высокого давления 1. Кроме того, схема устройства содержит:

два датчика давления - 10 и 11, обеспечивающие контроль давления газа на соответствующих частях симметричной системы устройства как при его подаче в устройство, так и при его сбросе из устройства;

два датчика давления - 10 и 11, обеспечивающие контроль давления газа на соответствующих частях симметричной системы устройства как при его подаче в устройство, так и при его сбросе из устройства;

два электромагнитных вентиля 12 и 13, предназначенных для поочередной периодической подачи метана под давлением из его источника в соответствующие сосуды высокого давления 1;

два электромагнитных вентиля 12 и 13, предназначенных для поочередной периодической подачи метана под давлением из его источника в соответствующие сосуды высокого давления 1;

два электромагнитных вентиля 14 и 15, обеспечивающие поочередный периодический сброс газа из соответствующих частей схемы в приемник потребителя.

два электромагнитных вентиля 14 и 15, обеспечивающие поочередный периодический сброс газа из соответствующих частей схемы в приемник потребителя.

При этом, возможное исполнение средства 5 - тянущее или толкающее электро-магнитное устройство, внешняя кольцевая обмотка которого жестко закреплена, а внутренним подвижным элементом является специальный конструктивный элемент (на рисунке не показан), жестко связанный с сосудом высокого давления 1 и способный к электромагнитному взаимодействию с внешней кольцевой обмоткой средства 5. Пример выполнения упруго деформирующегося звена 3 - стальной трубопроводный патрубок (ГОСТ 9941-81 диаметр - 8 мм, толщина стенки - 1 мм) подачи и сброса метана, свернутый специальным образом в виде цилиндрической пружины в один виток средним диаметром 125 мм, ориентированной вертикально вдоль ее центральной оси с минимальным моментом инерции. В качестве примера применения пьезоэлектрического акселерометра 6 может быть выбран пьезоэлектрический низкочастотный акселерометр общего назначения типа АНС 041-01 с совмещенным предварительным усилителем с рабочим диапазоном частот от 1 до 125 Гц и собственной частотой - 1 кГц. Верхний предел измеряемых вибрационных ускорений не более 300 м/с2. При собственной массе 18 г (без кабеля) основная погрешность акселерометра не более 1%. Его особенность - высокая чувствительность и помехозащищенность.

Способ осуществляется следующим образом. В исходном положении все вентили закрыты. Средство 5 удерживает сосуд высокого давления 1 в положении его текущего статического равновесия. Командный измерительно-вычислительный комплекс 7 реализует все дальнейшие команды и действия, управляя средством 5 и вентилями 12, 13, 14 и 15 в строгой последовательности в автоматическом режиме. А именно, например, открывает вентиль 12, что обеспечивает заполнение сосуда высокого давления 1 газом и автоматическое выравнивание давлений в источнике и сосуде высокого давления 1. Процесс контролируется датчиком давления 10. Закрывает вентиль 12 и, управляя средством 5, разарретирует взвешиваемый элемент 4 (колебательную систему) и выводит ее из положения статического равновесия, сжимая или растягивая упруго деформирующееся звено 3 в вертикальном направлении на фиксированную величину более 2,8 мм. После чего, повторно разарретирует взвешиваемый элемент 4, обеспечивая ему промежуток времени на реализацию автоколебательного режима затухающих колебаний. Акселерометр 6, участвуя в этом автоколебательном процессе, генерирует сигнал на командный измерительно-вычислительный комплекс 7, пропорциональный ускорению сосуда высокого давления 1 во времени с учетом смен его знаков. Следующая функция командного измерительно-вычислительного комплекса 7 - запомнить временную развертку затухающих колебаний и вычислить суммарную массу сосуда высокого давления 1 и упруго деформирующегося звена 3. Процесс реализуется путем программно-автоматического измерения двух динамических величин затухающего колебательного процесса, а именно, периода затухающих колебаний и времени релаксации этого же процесса (Тз и τрз). Что позволяет по приведенным выше аналитическим зависимостям вычислить массу взвешиваемого элемента 4 соответствующей колебательной системы схемы устройства. После чего взвешиваемый элемент 4 вновь арретируется с параллельным запоминанием величины его вычисленной массы. При последующем одновременном открытии вентилей 14 и 13 обеспечивается сброс метана в приемник потребителя из первой части схемы устройства и заполнение газом сосуда высокого давления 1 второй части схемы устройства. Вентиль 14 закрывается одновременно с вентилем 13 после успокоения колебаний давления, регистрируемые датчиками давлений 10 и 11 до давлений выравнивания с давлением в преемнике потребителя и источнике газа - соответственно. Следующий этап - повторное определение массы взвешиваемого элемента 4 первой части схемы устройства, которая стала меньше на величину массы метана, сброшенного в приемник потребителя. А сама массовая доза газа, перепущенная в приемник потребителя, определяется командным измерительно-вычислительным комплексом 7 как разность двух последовательных взвешиваний одного и того же взвешиваемого элемента 4 соответствующей части схемы устройства. После заполнения газом сосуда высокого давления 1 второй части схемы устройства вентили 13 и 14 закрываются и, открываются вентиль 15 - для перепуска газа в приемник потребителя и, одновременно, открывается вентиль 12 для заполнения сосуда высокого давления первой части схемы устройства.

В процессе заполнения приемника газом командный измерительно-вычислительный комплекс 7 последовательно суммирует разницы масс соответствующих взвешиваемых элементов 4 до и после сброса метана в приемник потребителя, что и обеспечивает практически ценную конечную цель - сам процесс автоматического учета отпускаемого газа потребителю. Таким образом, в силу симметричности схемы устройства отпуска газа потребителю, с целью сокращения времени его отпуска одному потребителю, согласно изобретению, реализуется одновременно два процесса - сброс газа из сосуда высокого давления 1 первого такта срабатывания схемы устройства; при одновременном заполнение газом сосуда высокого давления 1 второго такта срабатывания схемы устройства, и наоборот.

С целью удержания на требуемом уровне погрешности определения массы газа, сбрасываемого в приемник потребителя, в течение длительных сроков эксплуатации, когда могут начать сказываться изменения в величине ранее отдельно определенного коэффициента упругости соответствующей колебательной системы (левой и правой частей схемы), согласно изобретению, периодически производят контрольное определение используемой в текущих расчетах величины коэффициента упругости соответствующего упруго деформирующегося звена 3 из уже выше приведенного выражения:

, где:

, где:

m1ВЭ - сумма масс m1 и mуз;

m2ВЭ - сумма масс m2 и mуз;

m1 - известная масса первого эталона;

m2 - известная масса второго эталона;

mуз - часть массы упруго деформирующегося звена, вовлекаемая в упругие колебания;

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает взвешиваемый элемент m1ВЭ;

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает взвешиваемый элемент m1ВЭ;

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает взвешиваемый элемент m2ВЭ, при этом массы mуз и тела mT определяют из выражений:

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает взвешиваемый элемент m2ВЭ, при этом массы mуз и тела mT определяют из выражений:

, где:

, где:

mT - определяемая в динамических испытаниях известная заранее масса тела - либо m1, либо m2;

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает сумму масс mуз и mT.

- квадрат собственной частоты свободных незатухающих колебаний той же колебательной системы, когда сопротивление свободным колебаниям отсутствует, а затухающая колебательная система включает сумму масс mуз и mT.

При этом оценивают и поддерживают абсолютную величину погрешности определения массы взвешиваемого элемента 4 на уровне не более 0,25% от измеряемой величины по разности между коэффициентом жесткости, измеряемым в отдельных экспериментах, как коэффициент пропорциональности в законе Гука, и коэффициентом жесткости, полученным в динамических испытаниях эталонных тел 8 и 9.

В практике отпуска метана потребителям коэффициенты жесткости симметричных частей схемы в динамических испытаниях определяются существенно чаще, чем в отдельных испытаниях, в которых определяют зависимость вертикальной деформации от приложенного усилия в законе Гука, что существенно упрощает процесс поверки оборудования и его пригодности к дальнейшей эксплуатации. Для организации текущего процесса отпуска метана потребителю можно достаточно долго в расчетах масс взвешиваемых элементов (сумма масс сосуда высокого давления и упруго деформирующегося звена) применять любым способом измеренные величины коэффициентов упругости упругих элементов соответствующих частей применяемой схемы.

Данный способ можно распространить и на измерение масс других газов, в том числе конденсирующихся в условиях практической эксплуатации. Кроме того, знание масс myз. и k из динамических испытаний затухающих колебательных систем с эталонными массами различной величины позволяет эффективно расчетно-экспериментальным подбором фактическую величину погрешности определения массы тела вводить в допустимый предел при разработке затухающих колебательных систем, массы которых существенно отличаются.

Способ обеспечивает существенное сокращение времени сброса в приемник потребителя расчетного количества природного газа, увеличивая производительность способа, а значит и сокращая издержки реализации способа.