Результат интеллектуальной деятельности: Способ получения износостойких покрытий на поверхностях пластин из алюминиевого сплава и меди

Вид РИД

Изобретение

Изобретение относится к технологии получения износостойких покрытий на металлах с помощью энергии взрывчатых веществ (ВВ) и может быть использовано, например, при изготовлении пар трения в виде тормозных устройств и т.п.

Известен способ получения износостойких покрытий на алюминиевой и магниевой пластинах при котором составляют пакет из пластин из алюминия и магния с соотношением толщин 1:(0,67-3) при толщине пластины из алюминия, равной 2-3 мм. Сварку взрывом осуществляют при скорости детонации взрывчатого вещества 2250-3000 м/с, при этом высоту заряда взрывчатого вещества и сварочный зазор между свариваемыми пластинами выбирают из условия получения скорости соударения пластин, равной 540-650 м/с. Затем сваренную заготовку подвергают горячей прокатке при температуре 390-430°С с суммарным обжатием 40-70% при разовых обжатиях за каждый проход 8-10%. Полученную заготовку нагревают до температуры 410-430°С и выдерживают при этой температуре в течение 4-9 часов для образования в зоне соединения металлических слоев сплошной высокотвердой интерметаллидной диффузионной прослойки. Заготовку охлаждают на воздухе и подвергают холодной прокатке с обжатием 2-4% для отделения алюминиевого слоя от магниевого по диффузионной интерметаллидной прослойке с формированием при этом на пластинах из алюминия и магния высокотвердых износостойких покрытий. За один технологический цикл на алюминиевой и магниевой пластинах одновременно получают износостойкие интерметаллидные покрытия со стабильной толщиной и твердостью (Патент РФ №2391191, МПК В23К 20/08, опубл. 10.06.2010, бюл. №16).

Данный способ имеет невысокий технический уровень, что обусловлено наличием в его технологическом процессе весьма трудоемкой операции горячей прокатки сваренной заготовки, а также дополнительной операции холодной прокатки, предназначенной для отделения алюминиевого слоя от магниевого по диффузионной интерметаллидной прослойке, которая может приводить к образованию трещин в интерметаллидных покрытиях, снижающих качество получаемой продукции. Кроме того, твердость покрытий, получаемых этим способом не превышает 5,2-5,5 ГПа, а это весьма ограничивает возможности применения данного способа при изготовлении ряда тормозных устройств, пар трения и т.п.

Наиболее близким по техническому уровню и достигаемому результату является способ получения износостойких покрытий на поверхностях пластин из меди и магниевого сплава, при котором составляют двухслойный пакет, в котором плакирующая пластина выполнена из меди, а плакируемая - из магниевого сплава с заданным соотношением толщин, после чего сваривают его взрывом. Затем проводят термическую обработку сваренной заготовки при температуре 450-480°С в течение 6-10 часов для получения между слоями из меди и магниевого сплава сплошной высокотвердой интерметаллидной диффузионной прослойки, состоящей из меди и компонентов магниевого сплава. Полученную заготовку охлаждают в водном растворе поваренной соли с ее концентрацией 5-10%, что приводит к самопроизвольному отделению медного слоя от слоя из магниевого сплава по диффузионной интерметаллидной прослойке с формированием при этом на пластинах из меди и из магниевого сплава высокотвердых износостойких покрытий. Способ обеспечивает одновременное получение высокотвердых износостойких покрытий на пластинах из меди и из магниевого сплава с малой амплитудой волн на их наружных поверхностях. (Патент РФ №2679814, МПК В23К 20/08, опубл. 13.02.2019, бюл. №5 - прототип).

Недостатком данного способа является невысокая твердость, не превышающая 2,7-2,8 ГПа, а, следовательно, и низкая износостойкость получаемых этим способом покрытий, а это весьма ограничивает возможности применения данного способа при изготовлении ряда тормозных устройств и других пар трения, где требуется с повышенная долговечность. Кроме того, этим способом невозможно за один технологический цикл одновременно получать односторонние покрытия на пластинах из алюминиевого сплава и двусторонние - на пластинах из меди.

В связи с этим важнейшей задачей является создание нового способа одновременного получения (за один технологический цикл) односторонних износостойких покрытий на двух пластинах из алюминиевого сплава и двусторонних - на медной пластине с значительно большей, чем у покрытий по прототипу твердостью, по новой технологической схеме формирования состава и свойств интерметаллидных диффузионных прослоек между металлическими слоями.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью сварки взрывом на оптимальных режимах двух пластин из алюминиевого сплава с расположенной между ними медной пластиной и последующих термических воздействий на сваренную трехслойную заготовку путем создания в сваренной и термически обработанной заготовке благоприятной системы внутренних напряжений в процессе ее охлаждения в водном растворе поваренной соли с оптимальной концентрацией последней, одновременное получение на двух пластинах из алюминиевого сплава односторонних высокотвердых износостойких покрытий, а на медной пластине - двусторонних, с значительно большей твердостью, чем у покрытий по прототипу, не склонных при этом к отслаиванию от металлов как в процессе ускоренного охлаждения в процессе операции разделения выращенных интерметаллидных диффузионных прослоек, так и в процессе эксплуатации изделий с полученными покрытиями в парах трения.

Указанный технический результат достигается тем, что в предлагаемом способе получения износостойких покрытий на поверхностях пластин из алюминиевого сплава и меди, включающем составление пакета из металлических пластин, размещение над ним заряда взрывчатого вещества (ВВ), осуществление сварки взрывом, термическую обработку сваренной заготовки для получения между металлическими слоями интерметаллидной диффузионной прослойки с последующим разделением полученной заготовки по этой прослойке путем охлаждения ее в водном растворе поваренной соли с формированием при этом на поверхностях разнородных металлических пластин износостойких покрытий, упомянутый пакет составляют с симметричным размещением между двумя одинаковыми пластинами из алюминиевого сплава (метаемые пластины) медной пластины, соотношение толщин метаемых пластин и медной пластины в пакете выбирают равным 1:(1-3) при толщине каждой метаемой пластины равной 2-5 мм, при этом используют одинаковые заряды ВВ, которые располагают с двух сторон пакета на поверхностях метаемых пластин, и осуществляют сварку взрывом при одновременном инициировании в упомянутых зарядах ВВ процесса детонации со скоростью в каждом из них, равной 2200-2580 м/с, при этом высоту зарядов ВВ и сварочные зазоры между соединяемыми металлами выбирают из условия получения скорости соударения метаемых пластин с пластиной из меди в пределах 430-500 м/с, причем термическую обработку сваренной заготовки для получения между слоями из алюминиевого сплава и меди сплошных высокотвердых интерметаллидных диффузионных прослоек из алюминия и меди проводят при температуре 350-530°С в течение 5-30 ч, затем ее охлаждают в водном растворе поваренной соли с концентрацией последней от 15 до 20%, что обеспечивает самопроизвольное отделение слоев из алюминиевого сплава от медного слоя по диффузионным интерметаллидным прослойкам с формированием при этом на пластинах из алюминиевого сплава и меди высокотвердых износостойких покрытий, состоящих из интерметаллидов системы алюминий-медь. При реализации способа используют метаемые пластины из алюминиевого сплава АМг6, каждая из которых содержит с двух сторон слои из алюминия АД1 с толщиной каждого из них 0,2-0,3 мм.

Новый способ получения износостойких покрытий на поверхностях пластин из алюминиевого сплава и меди имеет существенные отличия по сравнению с прототипом как по используемым материалам, составу и свойствам получаемых покрытий, так и по совокупности технологических приемов и режимов их получения. Так предложено составлять пакет из металлических пластин с симметричным размещением между двумя одинаковыми пластинами из алюминиевого сплава (метаемые пластины) медной пластины, соотношение толщин метаемых пластин и медной пластины в пакете предложено выбирать равным 1:(1-3) при толщине каждой метаемой пластины равной 2-5 мм, что создает необходимые условия для получения качественных сварных соединений разнородных металлических слоев и получения при последующей термической обработке на межслойных границах трех сваренных металлических пластин сплошных высокотвердых интерметаллидных диффузионных прослоек, состоящих из алюминия и меди. При толщине метаемых пластин менее 2 мм возможны их неконтролируемые деформации при сварке взрывом, а также в процессе разделения металлических слоев. При толщине этих пластин более 5 мм возможно появление оплавов в зонах соединения слоев при сварке взрывом, что снижает качество получаемых покрытий. При соотношении толщин метаемых пластин и медной пластины в пакете, выходящим за рекомендованные пределы, возможно снижение качества получаемой продукции, либо увеличение доли металла, идущего в отходы после сварки взрывом. Симметричное размещение одинаковых метаемых пластин относительно медной пластины в пакете обеспечивает одинаковое качество сварных соединений с двух ее сторон, благодаря одинаковым условиям формирования сварных соединений на межслойных границах, способствует получению покрытий высокого качества, снижает вероятность неконтролируемых деформаций при последующей сварке взрывом.

Предложено при сварке взрывом пакета из металлических пластин использовать одинаковые заряды ВВ, располагать их с двух сторон пакета на поверхностях метаемых пластин, и осуществлять сварку взрывом при одновременном инициировании в упомянутых зарядах ВВ процесса детонации со скоростью в каждом из них, равной 2200-2580 м/с, при этом высоту зарядов ВВ и сварочные зазоры между соединяемыми металлами предложено выбирать из условия получения скорости соударения метаемых пластин с пластиной из меди в пределах 430-500 м/с. Применение одинаковых зарядов ВВ в сочетании с одновременным инициированием в зарядах ВВ процесса детонации обеспечивают одинаковые скоростные режимы метаемых пластин, что, в свою очередь, обеспечивает одинаковое высокое качество сварных соединений с двух сторон медной пластины, способствует недопущению неконтролируемых деформаций металлических пластин при сварке взрывом.

При скорости детонации в каждом заряде ВВ и скорости соударения пластин в пакете ниже нижних предлагаемых пределов в зонах соединения пластин возможно появление непроваров, что приводит к невозможности дальнейшего использования полученных заготовок. При скорости детонации ВВ и скорости соударения пластин выше верхних предлагаемых пределов в зонах их соединения возможно появление обширных оплавленных зон, а также может происходить избыточное волнообразование, что исключает возможность получения качественных износостойких покрытий на металлических поверхностях со стабильной толщиной. Кроме того, это приводит к неоправданно высокому расходу взрывчатых материалов в расчете на единицу продукции.

Предложено термическую обработку сваренной заготовки проводить при температуре 350-530°С в течение 5-30 ч для получения между слоями из алюминиевого сплава и меди сплошных высокотвердых интерметаллидных диффузионных прослоек, состоящих из алюминия и меди. При температуре и времени выдержки ниже нижних предлагаемых пределов толщина получаемых диффузионных интерметаллидных прослоек оказывается недостаточной, что снижает служебные свойства получаемых изделий. Температура и время выдержки выше верхних предлагаемых пределов являются избыточными, поскольку при этом может происходить заметное ухудшение механических свойств металлических слоев из-за происходящих в них процессов рекристаллизации.

Предложено термически обработанную заготовку охлаждать в водном растворе поваренной соли с концентрацией последней от 15 до 20%, для обеспечения самопроизвольного отделения слоев из алюминиевого сплава от медного слоя по диффузионным интерметаллидным прослойкам с формированием при этом на пластинах из алюминиевого сплава и меди высокотвердых износостойких покрытий, состоящих из интерметаллидов системы алюминий-медь.

Охлаждение заготовки после термообработки в водном растворе поваренной соли с предложенной концентрацией последней обеспечивает самопроизвольное, без дополнительных силовых воздействий, отделение слоев из алюминиевого сплава от медного по интерметаллидным диффузионным прослойкам с формированием при этом на пластинах из алюминиевого сплава и меди высокотвердых износостойких покрытий высокого качества. Концентрация поваренной соли в ее водном растворе менее 15% является недостаточной, поскольку при этом может происходить лишь частичное разделение металлических слоев. Ее концентрация более 20% является избыточной, поскольку это приводит к излишнему расходу этой соли в расчете на единицу продукции.

Предложено использовать метаемые пластины из алюминиевого сплава АМг6, каждая из которых содержит с двух сторон слои из алюминия АД1 с толщиной каждого из них 0,2-0,3 мм, что обеспечивает высокую прочность получаемых изделий, необходимую при их эксплуатации. Алюминиевые слои обеих пластин из алюминиевого сплава, приваренные к медной пластине взаимодействуют с медью при термической обработке, что способствует получению интерметаллидных прослоек необходимого состава, а это, в свою очередь, обеспечивает высокую твердость и износостойкость получаемых покрытий. Остальные алюминиевые слои обеспечивает защиту наружных поверхностей полученных изделий от коррозионного воздействия окружающей среды. Толщина алюминиевых слоев менее 0,2 мм приводит к снижению качества получаемых покрытий из-за появления в них нежелательных фаз, а также к снижению защитных свойств наружных поверхностей алюминиевых пластин с нанесенными на них покрытиями. Толщина слоев из алюминия АД1 на поверхностях сплава АМг6 более 0,3 мм является избыточной, поскольку это приводит к снижению удельной прочности пластин из алюминиевого сплава с нанесенными на них покрытиями.

Предлагаемый способ получения износостойких покрытий на поверхностях пластин из алюминиевого сплава и меди осуществляется в следующей последовательности. Очищают от окислов и загрязнений свариваемые поверхности металлических пластин, после чего составляют трехслойный пакет с симметричным размещением между двумя одинаковыми пластинами из алюминиевого сплава (метаемые пластины) медной пластины, соотношение толщин метаемых пластин и медной пластины в пакете выбирают равным 1:(1-3) при толщине каждой метаемой пластины равной 2-5 мм. Пластины в пакете располагают параллельно друг другу на расстоянии одинаковых технологических сварочных зазоров. Располагают с двух сторон пакета на поверхностях метаемых пластин защитные прослойки из высокоэластичного материала, например, из резины, с одинаковыми зарядами ВВ, располагают полученную сборку вертикально на песчаном грунте и осуществляют сварку взрывом полученной при этом сборки путем одновременного взрыва зарядов ВВ с помощью электродетонатора и двух отрезков детонирующих шнуров равной длины. Скорость детонации каждого заряда ВВ должна быть равной 2200-2580 м/с, при этом их высоту, а также сварочные зазоры между соединяемыми металлами выбирают из условия получения скорости соударения метаемых пластин с пластиной из меди в пределах 430-500 м/с. Затем сваренную заготовку подвергают термической обработке, для чего ее нагревают до температуры 350-530°С, например, в электропечи и выдерживают при этой температуре в течение 5-30 ч для образования в зоне соединения металлических слоев сплошных высокотвердых интерметаллидных диффузионных прослоек. Затем полученную заготовку охлаждают в водном растворе поваренной соли с концентрацией последней от 15 до 20%, что приводит к самопроизвольному отделению слоев из алюминиевого сплава от медного по интерметаллидным диффузионным прослойкам с формированием при этом на пластинах из алюминиевого сплава и меди высокотвердых износостойких покрытий, состоящих из интерметаллидов системы алюминий-медь.

В результате одного технологического цикла на двух пластинах из алюминиевого сплава АМг6 получают односторонние износостойкие покрытия, а на медной пластине - с двух ее сторон. Их твердость значительно превосходит твердость покрытий на металлических пластинах, получаемых по прототипу. На всех пластинах твердость у всех поверхностных слоев полученных покрытий примерно одинаковая и равна 11-12 ГПа, что в 4-4,4 раза больше, чем у покрытий по прототипу. В глубине, вплоть до границ с металлами алюминиевого сплава, твердость покрытий равна 6-7 ГПа, что в 2,1-2,5 раза выше, чем у покрытий по прототипу, а до границ с металлом медной пластины твердость обоих покрытий равна 7-9 ГПа, что в 2,5-3,3 раза выше, чем у покрытий по прототипу. Благодаря переменной твердости покрытий по их толщине, снижающейся по мере приближения к металлу, полученные покрытия не склонны к отслаиванию от металла как в процессе ускоренного охлаждения в процессе операции разделения выращенных интерметаллидных диффузионных прослоек, так и в процессе эксплуатации полученных материалов в парах трения. Толщина покрытий на пластинах из алюминиевого сплава составляет около 60% средней толщины диффузионной интерметаллидной прослойки. Толщина каждого покрытия на медной пластине - около 40%.

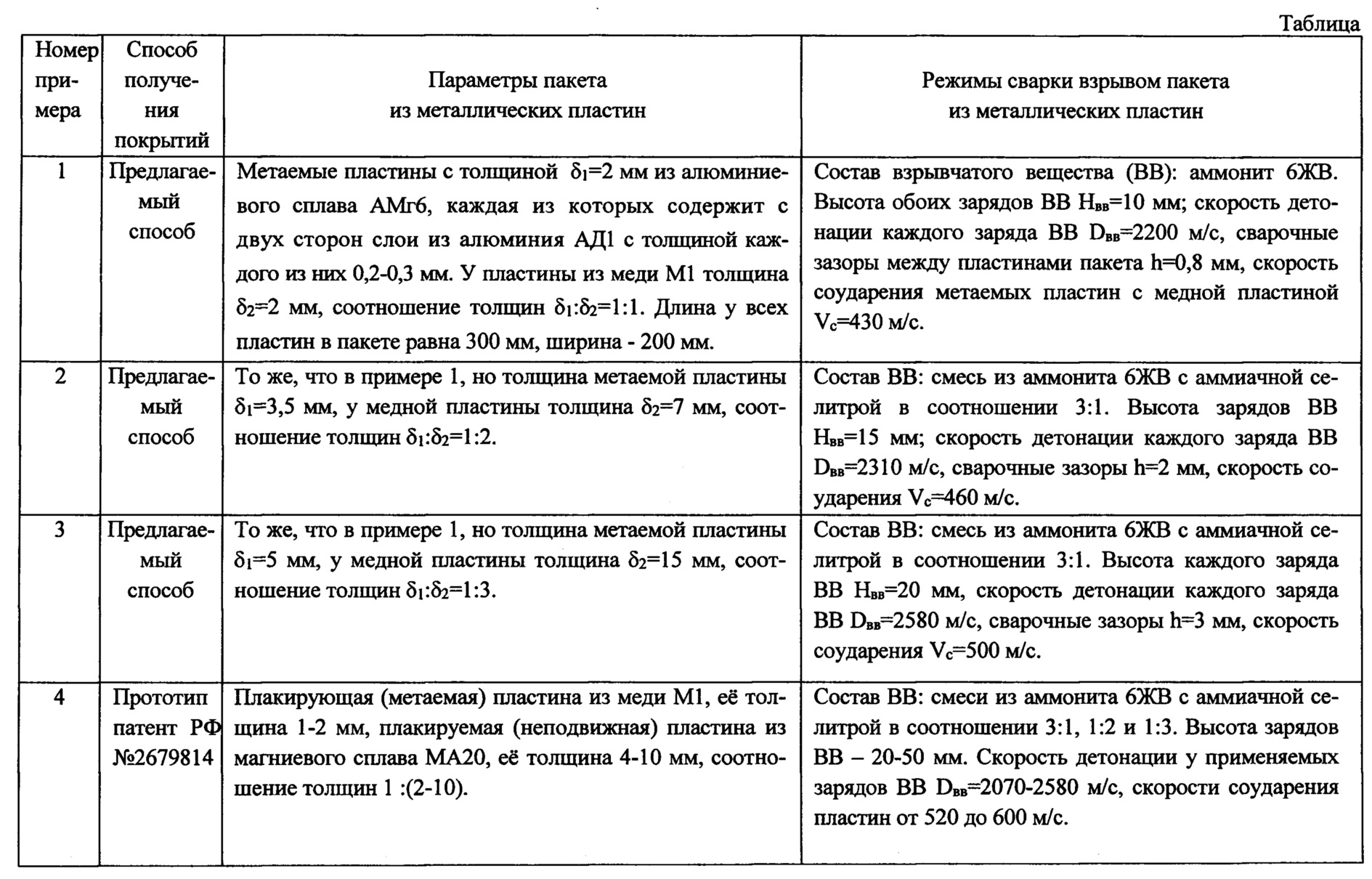

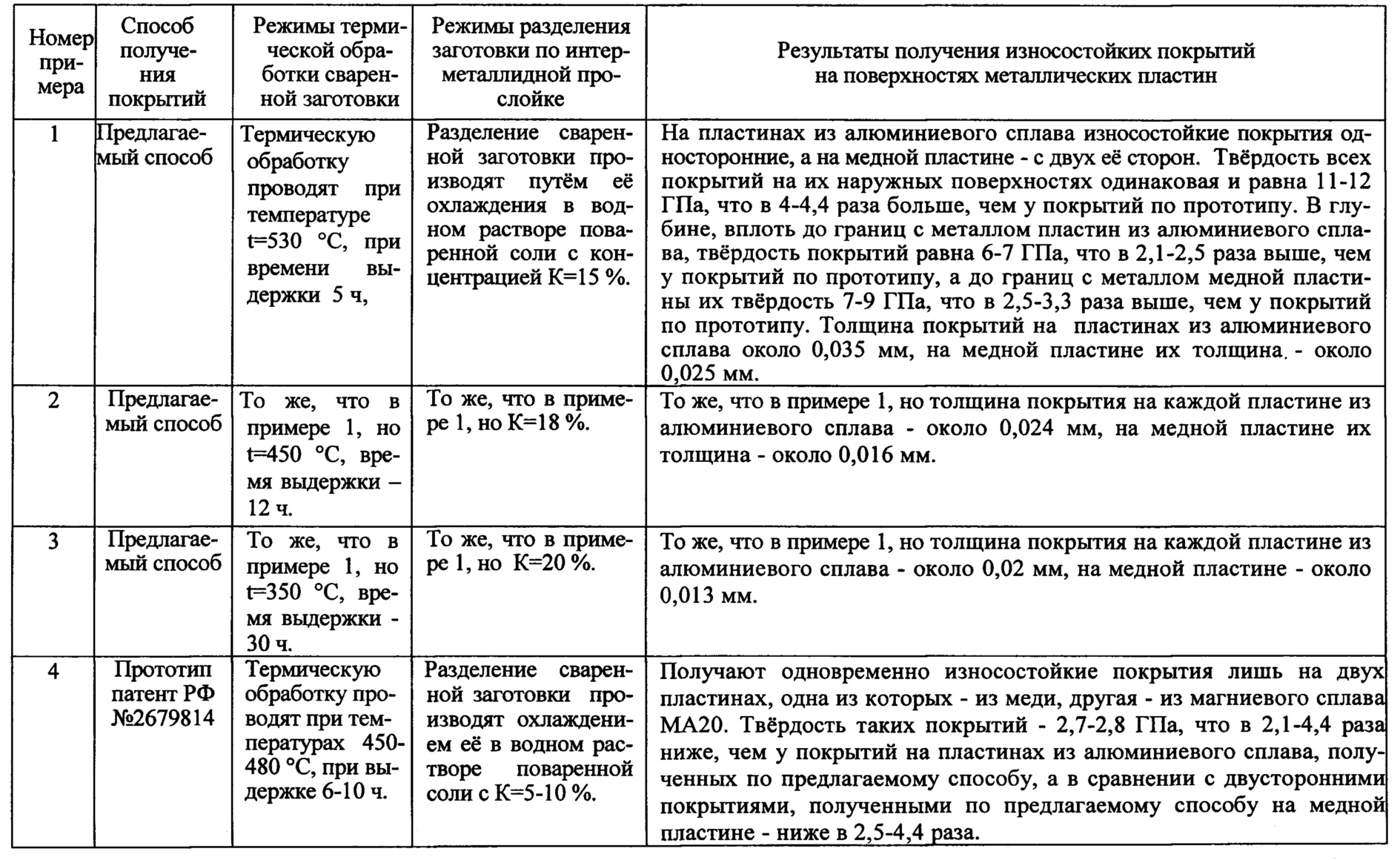

Пример 1 (см. таблицу, пример 1). Для составления трехслойного пакета под сварку взрывом берут две пластины из алюминиевого сплава АМг6, каждая из которых содержит с двух ее сторон слои из алюминия АД1 с толщиной каждого из них 0,2-0,3 мм, третья пластина - из меди M1 и очищают их соединяемые поверхности от окислов и загрязнений. Размеры метаемых пластин: длина 300 мм, ширина 200 мм, толщина δ1=2 мм. У пластины из меди длина и ширина такие же, а также и ее толщина δ2=2 мм, при этом соотношение толщин δ1:δ2=1:1. Медную пластину в пакете располагают симметрично относительно метаемых пластин, которые устанавливают параллельно друг другу на расстоянии одинаковых технологических сварочных зазоров. Для сварки взрывом выбираем взрывчатое вещество со скоростью детонации DBB=2200 м/с, представляющее собой порошкообразный аммонит 6ЖВ. Взрывчатое вещество помещают в два одинаковых контейнера, например из электрокартона, длиной 340 мм, шириной 240 мм, с обеспечением высоты каждого заряда ВВ Нвв=10 мм. Из предлагаемого диапазона выбираем необходимую для надежной сварки скорость соударения Vc=430 м/с. Для обеспечения такой скорости с помощью компьютерной технологии, с учетом указанных выше параметров ВВ и свариваемых пластин, определяем величину необходимых сварочных зазоров h между медной пластиной и метаемыми алюминиевыми пластинами. Величина каждого из них в данном случае равна: h=0,8 мм. Располагают с двух сторон пакета на поверхностях метаемых пластин защитные прослойки из высокоэластичного материала толщиной 1 мм, например, из резины, с одинаковыми зарядами ВВ, размещают полученную сборку вертикально на песчаном грунте и осуществляют сварку взрывом полученной при этом сборки путем одновременного взрыва зарядов ВВ с помощью электродетонатора и двух отрезков детонирующих шнуров равной длины. Направление детонации - вдоль свариваемого пакета. У сваренного трехслойного пакета, например, на фрезерном станке, обрезают боковые кромки с краевыми эффектами. Ширина удаленных кромок - по 10 мм каждой стороны сваренной заготовки.

Термическую обработку сваренной заготовки проводят, например, в муфельной электропечи в специальном герметичном контейнере из коррозионностойкой стали при температуре 530°С в течение 5 ч, что приводит к образованию в зоне соединения металлических слоев сплошных высокотвердых интерметаллидных диффузионных прослоек толщиной около 0,06 мм. Затем полученную заготовку охлаждают в водном растворе поваренной соли с концентрацией К=15%, что приводит к самопроизвольному отделению обоих слоев из алюминиевого сплава от медного слоя по диффузионным интерметаллидным прослойкам с формированием при этом на пластинах из алюминиевого сплава и меди высокотвердых износостойких покрытий, состоящих из интерметаллидов системы алюминий медь.

В результате получают покрытия сразу на трех пластинах, две из которых из алюминиевого сплава АМг6, третья - из меди, имеющие длину 280 мм, ширину 180 мм, толщину, близкую к исходной. Сплошные высокотвердые износостойкие интерметаллидные покрытия нанесены с одной стороны каждой из двух пластин из алюминиевого сплава. Покрытия с аналогичным составом нанесены также с двух сторон медной пластины. Твердость всех покрытий на их наружных поверхностях одинаковая и равна 11-12 ГПа, что в 4-4,4 раза больше, чем у покрытий по прототипу. В глубине, вплоть до границ с металлом пластин из алюминиевого сплава, твердость покрытий равна 6-7 ГПа, что в 2,1-2,5 раз выше, чем у покрытий по прототипу, а до границ с металлом медной пластины твердость покрытий равна 7-9 ГПа, что в 2,5-3,3 раза выше, чем у покрытий по прототипу. Благодаря переменной твердости покрытий по их толщине, снижающейся по мере приближения к металлу, полученные покрытия не склонны к отслаиванию от металла как в процессе ускоренного охлаждения в процессе операции разделения выращенной интерметаллидной диффузионной прослойки, так и в процессе эксплуатации полученных материалов в парах трения. Толщина покрытия на каждой пластине из алюминиевого сплава около 0,035 мм, на медной пластине их толщина - около 0,025 мм, что обеспечивает у них возможность достаточно длительной эксплуатации в парах трения.

Пример 2 (см. таблицу, пример 2).

То же, что в примере 1, но внесены следующие изменения. Толщина метаемых пластин из алюминиевого сплава АМг6 δ1=3,5 мм. У пластины из меди M1 толщина δ2=7 мм, при этом соотношение их толщин δ1:δ2=1:2. Для сварки взрывом выбираем ВВ со скоростью детонации DBB=2310 м/с, представляющее собой смесь порошкообразного аммонита 6ЖВ с аммиачной селитрой в соотношении 3:1, Нвв=15 мм, скорость соударения Vc=460 м/с, сварочные зазоры h=2 мм.

Термическую обработку сваренной заготовки проводят, при температуре 450°С в течение 12 ч, что приводит к образованию в зонах соединения металлических слоев сплошных высокотвердых интерметаллидных диффузионных прослоек толщиной около 0,04 мм.

Для самопроизвольного отделения обоих слоев из алюминиевого сплава от медного слоя по интерметаллидным диффузионным прослойкам полученную заготовку охлаждают в водном растворе поваренной соли с ее концентрацией К=18%. Результаты получения покрытий на металлических пластинах те же, что в примере 1, но толщина покрытия на каждой пластине из алюминиевого сплава - около 0,024 мм, на медной пластине их толщина - около 0,016 мм.

Пример 3 (см. таблицу, пример 3).

То же, что в примере 1, но внесены следующие изменения. Толщина метаемых пластин из алюминиевого сплава АМг6 δ1=5 мм. У медной пластины толщина δ2=15 мм, при этом соотношение их толщин δ1:δ2=1:3. Для сварки взрывом выбираем ВВ со скоростью детонации DBB=2580 м/с, представляющее собой смесь порошкообразного аммонита 6ЖВ с аммиачной селитрой в соотношении 3:1, Нвв=20 мм, скорость соударения Vc=500 м/с, сварочные зазоры h=3 мм.

Термическую обработку сваренной заготовки проводят, при температуре 350°С в течение 30 ч, что приводит к образованию в зонах соединения металлических слоев сплошных высокотвердых интерметаллидных диффузионных прослоек толщиной около 0,033 мм.

Для самопроизвольного отделения обоих слоев из алюминиевого сплава от медного слоя по интерметаллидным диффузионным прослойкам полученную заготовку охлаждают в водном растворе поваренной соли с ее концентрацией 20%. Результаты получения покрытий на металлических пластинах те же, что в примере 1, но толщина покрытий на каждой пластине из алюминиевого сплава - около 0,02 мм, на медной пластине толщина каждого покрытия - около 0,013 мм.

При получении покрытий на металлических пластинах по прототипу (см. таблицу, пример 4) за один технологический цикл формируют износостойкие покрытия всего лишь на двух металлических пластинах, одна из которых - из меди, другая - из магниевого сплава МА20 с твердостью 2,7-2,8 ГПа, что в 2,1-4,4 раза ниже, чем у покрытий на пластинах из алюминиевого сплава, полученных по предлагаемому способу, а в сравнении с двусторонними покрытиями, полученными по предлагаемому способу на медной пластине - ниже в 2,5-4,4 раза.