Результат интеллектуальной деятельности: Способ повышения коррозионной устойчивости гранулированного ферросилиция

Вид РИД

Изобретение

Изобретение относится к области обогащения и может быть использовано в производстве ферросплавов, в частности гранул ферросилиция, и в цехах, использующих гранулы ферросилиция.

Известен способ защиты от окисления гранулируемых материалов (дроби), например, получаемых методом грануляции в водной среде за счет добавки в эту среду различных пассивирующих веществ, например NaCl, NaOH [Справочник термиста. Под ред. А.А. Шмыкова, М. Машгиз, 1952, с. 132.].

Недостатком этого способа является то, что он требует большого расхода охлаждающей среды. При этом введение ингибиторов в охлаждающую среду не позволяет использовать сливную канализацию предприятий без дополнительных затрат на ее очистку.

Известен способ распыления и пассивирования металлов или их сплавов в инертной углеродсодержащей среде [Авторское свидетельство СССР №520188 от 23.08.1976 года, Б.А. Кириевский, С.С. Затуловский, Л.Г. Смолякова.].

Недостатком данного способа является то, что он позволяет осуществлять процесс огрануляции материала в ограниченном объеме из-за большой стоимости инертной среды. Применение этого способа по указанной причине не представляется возможным для промышленного производства гранулированного ферросилиция.

Наиболее близким по технической сущности и достигаемому результату является способ обработки гранулированного ферросилиция, включающем пассивирование его в инертной углеродсодержащей среде, когда гранулы ферросилиция нагревают до 100-300°С и перемешивают с углеграфитовыми материалами дисперсностью 1/200-1/10 размера гранул. В качестве углеграфитовых материалов используют черный и серебристый графит, отходы электродного производства, коксовую пыль. Благодаря адсорбционному действию углеграфитовых добавок гранулы ферросилиция покрываются тонкой адсорбированной пленкой, защищающей частицы от окисления в процессе их дальнейшего хранения на воздухе [Авторское свидетельство СССР №885318 от 30.11.1981 года, Б.А. Кириевский, С.С. Затуловский, Л.Г. Смолякова(прототип)].

Недостатком этого способа является то, что он не позволяет добиться коррозионной устойчивости ферросилиция в водных растворах.

Технической задачей изобретения является повышение коррозионной устойчивости гранулированного ферросилиция в водном растворе в условиях контакта с минерализованными водными средами.

Технический результат достигается тем:

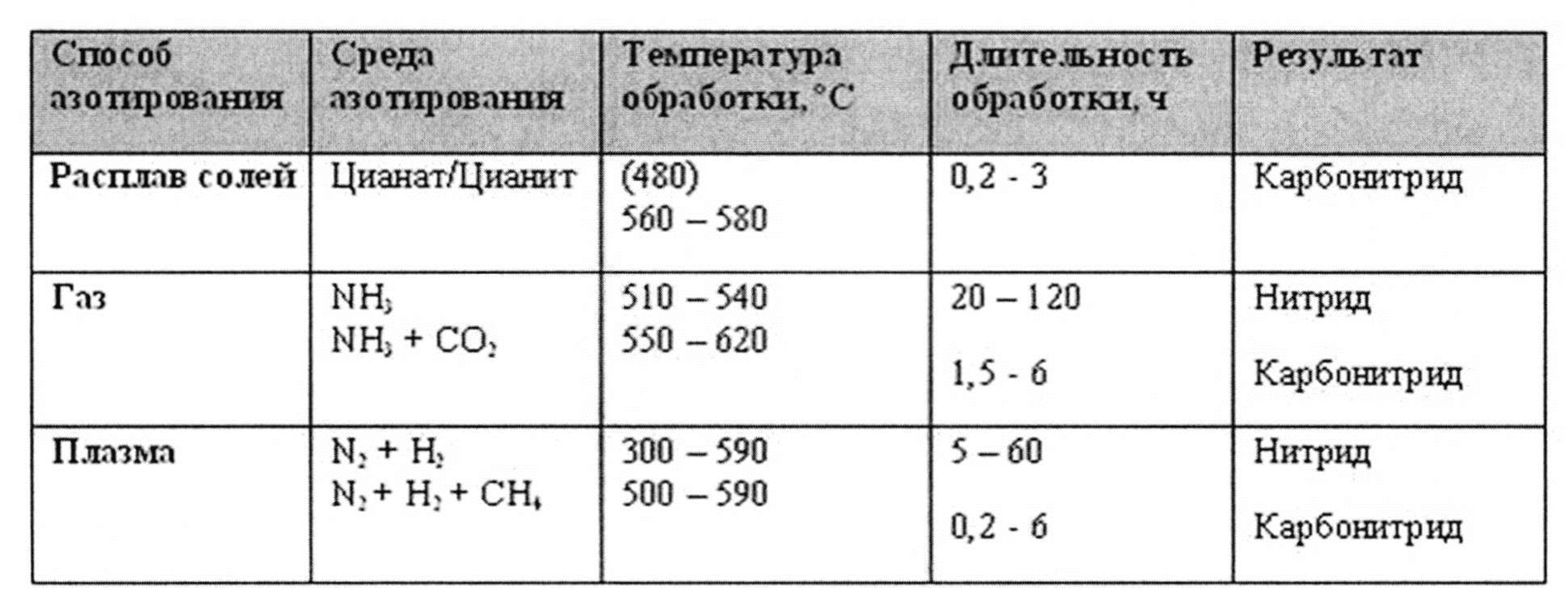

- что азотированием создают коррозионностойкое нанопокрытие гранул ферросилиция нитридной керамикой в виде карбонитрида, химически стойкой, не взаимодействующей с азотной, серной и соляной кислотами, с хлором до 900°С, с сероводородом - до 1000°С, с водородом - до 1200°С; при этом термохимический процесс диффузии для обогащения поверхностного слоя гранул ферросилиция азотом выполняют, помещая гранулы ферросилиция в азотирующую среду расплава солей, цианата или цианита, на время от 0,2 до 3 часов при температуре от 480 до 580°С;

- что азотированием создают коррозионностойкое нанопокрытие гранул ферросилиция нитридной керамикой в виде карбонитрида, при этом термохимический процесс азотирования и диффузии в поверхностный слой гранул ферросилиция азотом выполняют, помещая гранулы ферросилиция в азотирующую среду газа, NH3 + CO2 на время от 1,5 до 6 часов при температуре от 550 до 620°С;

- что азотированием создают коррозионностойкое нанопокрытие гранул ферросилиция нитридной керамикой в виде карбонитрида, при этом термохимический процесс азотирования и диффузии в поверхностный слой гранул ферросилиция азотом выполняют, помещая гранулы ферросилиция в азотирующую среду плазмы, N2 + Н2 + СН4 на время от 1,5 до 6 часов при температуре от 500 до 590°С;

- что азотированием создают коррозионностойкое нанопокрытие гранул ферросилиция нитридной керамикой в виде нитрида, при этом термохимический процесс азотирования и диффузии в поверхностный слой гранул ферросилиция азотом выполняют, помещая гранулы ферросилиция в азотирующую среду газа, NH3 на время от 20 до 120 часов при температуре от 510 до 540°С;

- что азотированием создают коррозионностойкое нанопокрытие гранул ферросилиция нитридной керамикой в виде нитрида, при этом термохимический процесс азотирования и диффузии в поверхностный слой гранул ферросилиция азотом выполняют, помещая гранулы ферросилиция в азотирующую среду плазмы N2 + Н2 на время от 5 до 60 часов при температуре от 300 до 590°С.

Способ осуществляется следующим образом.

Основным эффективным методом на данном этапе технического развития является способ предупреждения окисления ферросилиция за счет применения инертного газа азота в цикле приготовления и хранения ферросилициевой суспензии, либо за счет изменения параметров водной системы методом ее электрохимической обработки.

Азотированием поверхности гранул в различных средах создают коррозионностойкое нанопокрытие зерен ферросилиция нитридной керамикой в виде карбонитрида или нитрида, химически стойкой, не взаимодействующей с азотной, серной и соляной кислотами, с хлором - до 900°С, с сероводородом - до 1000°С, с водородом - до 1200°С; при этом термохимический процесс диффузии для обогащения поверхностного слоя гранул ферросилиция азотом выполняют, помещая гранулы ферросилиция в азотирующую среду. При азотировании в плазме работают со смесями азотводород-метан. В процессе азотирования образуются экологически безопасные продукты реакции, которые могут быть удалены в окружающее пространство без дополнительной обработки.

Плазменное азотирование проводят при невысоких давлениях, поэтому расход технологических газов достаточно низкий, например, в камере с размерами 1200×2000 мм с потреблением в среднем 180 л/ч газовой смеси, при этом речь идет о термохимическом процессе диффузии для обогащения поверхностного слоя деталей азотом. Азот при этом вступает во взаимодействие с поверхностью гранул ферросилиция, образуя химические соединения. В результате азотирования в поверхностной зоне гранул возникает азотированный слой. Благодаря твердости и инертности азотированного слоя и увеличиваются износостойкость и коррозионностойкость гранул ферросилиция вне зависимости от их первичных прочностных характеристик.

Для создания коррозионностойкого нанопокрытия нитридной керамикой гранул ферросилиция принимют, что нитрид кремния химически стоек, не взаимодействует с азотной, серной и соляной кислотами, не взаимодействует с хлором до 900°С, с сероводородом - до 1000°С, с водородом - до 1200°С. Окисление нитрида кремния на воздухе начинается выше 900°С. Сочетанием инертных, трибологических свойств и стабильной высокой вязкости обуславливается возможность применения нитридкремниевой керамики в качестве защитного антикоррозионного покрытия для гранул ферросилиция с последующим применением в технологических процессах в условиях контакта с минерализованными водными средами.

Азотировать поверхность гранул ферросилиция возможно прямой химической реакцией азотирования кремния ферросилиция в струе азотной плазмы, просыпая порошок через нее, или цепочкой последовательных химических реакций на поверхности ферросилициях зерен.

Размеры и состав нанопокрытия не изменяют исходных свойств гранул ферросилиция, сохраняют его магнитную восприимчивость и прочность, необходимые для эффективной регенерации методом магнитной сепарации, и предупреждают коррозионное и механическое разрушение в процессах контакта с водными средами различной агрессивности, как по железной, так и по кремниевой составляющей ферросилициевой гранулы. При этом в процессе обработки гранул нанозащитным покрытием может происходить укрепление трещиноватых частиц ферросилиция, что также повышает механическую прочность обрабатываемых ферросилициевых зерен.

В настоящее время на обогатительных фабриках горно-обогатительных комбинатов, существует проблема, вызванная потерей гранул ферросилиция в процессе тяжелосредной сепарации.

В результате проведенного комплекса экспериментальных исследований и опытно-промышленной апробации по оценке возможности снижения потерь гранул ферросилиция применением электрохимических и физико-химических методов воздействия было установлено, что потери гранул ферросилиция в технологическом процессе тяжелосредной сепарации (ТСС) обусловлены следующими основными причинами:

1. Потери, обусловленные окислением гранул ферросилиция с разрушением его поверхности, изменением плотностных свойств и снижением магнитной восприимчивости. Эти потери вызваны окислением гранул ферросилиция при контакте с кислородом, содержащимся в используемых водных системах, либо в воздухе, применяемым в процессе перемешивания и поддержания суспензии во взвешенном состоянии. Экспериментально установлено, что эти потери составляют в среднем 0,5% в сутки (12% в месяц) от общего количества гранул ферросилиция, циркулирующего в схеме ТСС. При циркуляции в схеме около 20 тонн ферросилиция его потери, обусловленные окислением гранул ферросилиция, в сутки составят около 100 кг. Кроме того, экспериментально установлено, что хранение гранул ферросилиция во влажном состоянии также приводит к значительному увеличению скорости его окисления (до 0,37% в сутки от его общей массы).

2. Потери, связанные с низкой эффективностью процессов отмывки продуктов обогащения на грохотах. Потери гранул ферросилиция с надрешетными продуктами процесса отмывки хвостов ТСС от суспензии в среднем в условиях проведенных испытаний составили 20-30 грамм на тонну руды, то есть, например, при производительности установки 2400 т/сутки потери гранул ферросилиция составят 48-72 кг/сутки. Экспериментально установлено, что повышенная сила адгезии гранул ферросилиция к поверхности минералов рудного материала обусловлена величиной дзета-потенциала минеральных поверхностей, взаимодействующих в процессе ТСС.

3. Потери гранул ферросилиция в процессе регенерации ферросилициевой суспензии методом магнитной сепарации, вызванные снижением магнитной восприимчивости гранул ферросилиция и усилением процессов флокуляции, обусловленных окислением поверхности гранул ферросилиция.

Потери гранул ферросилиция в операции магнитной сепарации (регенерации) в условиях эксперимента составили от 30 до 40 грамм на 1 м3 хвостовой пульпы магнитного сепаратора, то есть, например, при объеме хвостовой пульпы с магнитного сепаратора около 1200 м3/сутки потери ферросилиция в операции магнитной сепарации составят 36-48 кг/сутки.

4. Часть потерь гранул ферросилиция обусловлена снижением его крупности, обусловленной механическим истиранием в водоводах, насосах и т.д. Снижение крупности гранул ферросилиция менее 10 мкм приводит к резкому снижению его магнитной восприимчивости и практически 100% потерям с хвостами магнитной сепарации. Необходимо отметить, что увеличение скорости измельчения гранул ферросилиция также вызвано окислением его поверхности и, соответственно, ускорением процессов ее разрушения.

Таким образом, практически в каждом классе рассмотренных потерь, определенных в условиях проведения испытаний установлено присутствие составляющей, обусловленной окислением и разрушением ферросилициевых гранул. Процесс окисления гранул ферросилиция вызывает нарушение технологических свойств и устойчивости ферросилициевой суспензии, снижение ее регенерациоонной активности.

Основным эффективным методом на данном этапе исследований установлен способ предупреждения окисления гранул ферросилиция за счет применения инертного газа азота в цикле приготовления и хранения ферросилициевой суспензии, либо за счет изменения параметров водной системы методом ее электрохимической обработки.

В рамках промышленных испытаний установлено что, применение азота вместо воздуха при агитации (перемешивании) гранул ферросилиция позволяет снизить его потери на 2,25% в сутки от его общей загрузки, что подтверждает эффективность использования газообразного азота для предотвращения окисления гранул ферросилиция в переделе ТСС. Кроме того, отсутствие окислительных процессов на поверхности гранул ферросилиция предотвращает процессы их флокуляции, что стабилизирует свойства ферросилициевой суспензии за счет повышения ее устойчивости.

Таким образом, в процессе обработки гранул нанозащитным покрытием будет происходить повышение коррозионной устойчивости гранулированного ферросилиция и укрепление трещиноватых частиц гранул ферросилиция, что одновременно повышает механическую прочность обрабатываемых ферросилициевых зерен.

Для повышения устойчивости к износу и коррозионной стойкости на гранулы ферросилиция наносят нанослои керамического покрытия путем плазменного или высокоскоростного газопламенного напыления. Такого рода покрытия не ухудшают магнитные и прочностные характеристики ферросилиция, но существенно повышают эксплуатационные свойства гранул.

Достоинства газопламенного напыления для обработки гранул ферросилиция:

- толщина покрытия может варьироваться;

- возможность регулирования газового режима работы горелки позволяет управлять химическим составом среды (восстановительная, нейтральная, окислительная) и энергетическими характеристиками струи и напыляемых частиц;

- высокая производительность процесса (до 10 кг/ч);

- возможность нанесения покрытий на гранулы практически без ограничения их размеров при наличии необходимых средств механизации и обеспечении правил техники безопасности;

- относительно низкий уровень шума и излучений;

- возможность во многих случаях нанесения покрытий при любом пространственном положении аппарата;

- легкость и простота обслуживания оборудования;

- гибкость технологии и мобильность оборудования;

- возможность автоматизации процесса и встройки в автоматическую линию с небольшими затратами и др.

Плазменно-дуговой метод формирует на поверхности гранул покрытия из нагретых и ускоренных частиц с применением высокотемпературной плазменной струи, при соударении которых с основой или напыленным материалом происходит их соединение. Плазменно-дуговой метод заключается в формировании на поверхности гранул покрытия из нагретых и ускоренных частиц с применением высокотемпературной плазменной струи, при соударении которых с основой или напыленным материалом происходит их соединение. Струю дуговой плазмы образуют в плазмотроне за счет нагрева плазмообразующего газа при прохождении через дугу. Температура плазменной струи может составлять 5⋅103-55⋅103°С, а скорость истечения достигать 1000-1500 м/с. Попадая в плазменную струю, частицы порошка нагреваются вплоть до стадии плавления и ускоряются, приобретая скорость 50-200 м/с. Ударяясь о напыляемую поверхность, частицы сцепляются с ней за счет металлургического, механического и других видов взаимодействия.

Материал, используемый для плазменно-дугового напыления покрытий, должен плавиться без разложения и возгонки и, иметь достаточно большую разницу между температурами плавления и кипения (более 200-300°С).

Достоинства плазменно-дугового напыления для обработки гранул ферросилиция:

- высокая производительность процесса;

- получение высококачественного покрытия;

- наличие большого количества технологических факторов, варьирование которых обеспечивает гибкое регулирование процесса напыления;

- высокий коэффициент использования порошкового материала;

- широкая доступность метода, как в основном, так и ремонтном производстве;

- экономичность;

- невысокая стоимость простейшего оборудования;

- возможность комплексной механизации и автоматизации процесса;

- универсальность применения порошковых материалов, в том числе с высокой температурой плавления.

Для получения качественных и равномерных покрытий на гранулах ферросилиция их обработку предполагается производить в установках кипящего слоя.

Таким образом, в процессе обработки гранул ферросилиция нанозащитным покрытием обеспечивается повышение коррозионной устойчивости гранулированного ферросилиция, укрепление связей между сплавленными частицами магнетита и кремния, что соответственно повышает механическую коррозионную устойчивость и механическую прочность обрабатываемых ферросилициевых гранул.

Экономический эффект:

Обработка гранул ферросилиция позволяет создать искусственную нанооболочку на поверхности зерна, обладающей свойствами керамического нанопокрытия (механическая прочность, нейтральная реакция на коррозионную среду). Размеры и состав нанопокрытия практически не изменяют исходных свойств ферросилиция, сохраняют его магнитную восприимчивость и прочность, необходимые для эффективной регенерации, и предупреждают коррозионное и механическое разрушение в процессах контакта с водными средами различной агрессивности, как по железной, так и по кремниевой составляющей ферросилициевой гранулы. При этом, в процессе обработки гранул нанозащитным покрытием происходит укрепление связей между сплавленными частицами магнетита и кремния, что соответственно повышает механическую прочность обрабатываемых ферросилициевых гранул.

За счет неизменности свойств и массы бронированного нитридной керамикой ферросилиция каждое зерно ферросилиция будет проходить больше циклов полезного использования и регенерации в магнитном сепараторе.

Ожидаемое снижение расхода гранул ферросилиция как минимум в 2 раза за счет повышения коррозионной устойчивости и упрочнения его механических свойств.

При азотировании в плазме работают со смесями азот-водород-метан. В процессе азотирования не возникают экологически вредные продукты реакции, таким образом использованные газы могут быть удалены в окружающее пространство без дополнительной обработки.

Плазменное азотирование проводят при невысоких давлениях, поэтому расход технологических газов достаточно низкий. Камера с размерами 120×2000 мм потребляет в среднем 180 л/ч газовой смеси.

Таким образом прогнозируемый экономический эффект произойдет за счет снижения расхода гранул ферросилиция вследствие повышения их коррозионной устойчивости и упрочнении его механических свойств и, соответственно, снижения его потерь в технологических и регенерационных процессах.