Результат интеллектуальной деятельности: Способ получения гибридных композитных материалов с электропроводящим покрытием

Вид РИД

Изобретение

Изобретение относится к слоистым композитным материалам на основе препрега из стеклоткани либо углеткани, пропитанной смолой, также к способам их получения и может найти применение при изготовлении фюзеляжей в авиационной и аэрокосмической технике, а также композитных изделий другого назначения, к прочностным и защитным свойствам которых предъявляются высокие требования.

Композиты, содержащие несколько слоев препрега на основе волокнистых материалов, пропитанных отверждаемой под воздействием температуры и/или давления полимерной композицией, при малом весе обладают механическими свойствами, соответствующими жестким стандартам, действующим в авиастроительной промышленности, а именно, высокой прочностью и устойчивостью к ударным нагрузкам и усталостному разрушению. Однако в своем большинстве упомянутые композиты содержат волокнистые материалы, в частности, стекловолокно, и связывающую их полимерную прослойку, не обладающие электропроводностью, и при эксплуатации в качестве конструкционного материала не обеспечивают надежной защиты от скопления на поверхности электростатического заряда и электромагнитных помех, от повреждающего действия сильных электрических разрядов, таких как удар молнии, при этом являются недостаточно огнестойкими. Вышеупомянутые проблемы с различным успехом разрешаются путем создания композитов с металлизированной поверхностью, содержащих металлические армирующие слои, материалов на основе препрегов, содержащих проводящие (металлические, металлизированные) частицы.

В патенте ЕР 2053078, опубл. 2011.11.23, описан препрег, содержащий углеродное волокно и термореактивную смолу и дополнительно включающий электропроводящие, преимущественно металлические либо снабженные металлическим покрытием частицы или волокна при массовом соотношении проводящих частиц или волокон и термопластичной смолы от 1 до 1000.

Однако введение металла в препрег рассматривается как нежелательное из-за различия коэффициентов термического расширения материалов (металла и полимера), а также из-за опасности возникновения коррозии и возможного спонтанного разрушения.

Известны созданные английскими разработчиками препреги, способ их получения и композитный материал на их основе, заявленные компанией Hexcel Company Limited (GB) в целом ряде стран, в том числе, в России (RU 2632454, опубл. 2017.10.04). Известные препреги, содержащие армированную волокном отверждаемую смолу, в которой диспергировано от 0,5 до 10 мас. % частиц графита, получают путем нанесения и припрессовывания жидкой смолы на одну либо обе стороны движущегося слоя волокнистого вещества и формирования на поверхности волокнистого вещества слоя отвержденной смолы. На основе сформированных таким образом препрегов получают в целом электропроводящий композитный материал с улучшенными механическими свойствами для использования, например, в авиастроении, который включает один или несколько слоев армированной углеродным волокном отвержденной эпоксидной смолы с добавкой термопластичной смолы, упрочняющего вещества полиамида и проводящих частиц графита в картофелеобразной форме. Слои известного композита обладают различной проводимостью, при этом воздействие сильного электрического разряда при наличии чередующихся непроводящих либо слабо проводящих слоев, которые действуют как электрический изолятор, с проводящими, может привести к разрушению многослойного композита и образованию дефекта - дыры, пробитой через несколько его слоев.

Известен способ изготовления гибридного металлокерамического композитного материала для использования в авиастроении (US 8715449, опубл. 2014.05.06), включающий нанесение на полученный по стандартной технологии керамический матричный композит (волокнистый материал, обработанный керамической суспензией) одного или более упрочняющих слоев металлической арматуры (в виде сплошной либо перфорированной фольги, сетки из металлических волокон либо металлических в смеси с керамическими, полос сплошного металла), обладающей термической совместимостью с керамическим композитом, уплотнение с помощью прессования и термообработки. Металл упрочняющей арматуры содержит поверхностный оксидированный слой, взаимодействующий с керамическим матричным композитом с образованием переходной диффузионной зоны, и барьерный слой непосредственно на поверхности металла, предотвращающий его дальнейшее окисление. Полученный известным способом гибридный многослойный композит обладает высокими прочностными характеристиками, в том числе повышенной устойчивостью к ударным нагрузкам, и одновременно обнаруживает высокую теплопроводность, выдерживает удар молнии, который может привести к испарению некоторого количества металла и прожиганию небольшой дыры в защитном слое при минимальном повреждении нижележащих слоев. Однако область применения известного материала ограничена: он преимущественно предназначен для изготовления специфических деталей выхлопной системы ограниченного размера, в частности, выходного сопла, поскольку его высокие прочностные и защитные свойства обеспечиваются за счет многослойности с включением слоев металлической арматуры и соответствующего увеличения веса и снижения пластичности.

Наиболее близким к заявляемому является способ получения композитных материалов и изготовления из них изделий, описанный в патенте RU 2162033, опубл. 2001.01.20, который включает укладку слоев препрега в виде армирующего материала, пропитанного термореактивным связующим, металлизацию и формование, при этом сначала проводят металлизацию путем напыления слоя металла электродуговым методом в воздушной среде на форму, предварительно обработанную антиадгезивом, затем производят укладку слоев препрега на нанесенный слой металла. Для получения композиционного материала, металлизированного с двух сторон, на собранный пакет свободной стороны укладывают аналогичную форму с нанесенным на нее аналогичным металлическим покрытием и одним из известных способов осуществляют формование и отверждение связующего.

Фактически в известном способе нанесенное на форму металлическое покрытие связывается с поверхностью формируемого композиционного материала непосредственно в ходе его формования и отверждения связующего, при этом одновременно в результате формования получают готовое изделие заданной формы. Такая технология не обеспечивает высокого качества металлизации поверхности изделий сложной формы и затрудняет контроль процесса металлизации в условиях серийного и массового производства, что может привести к ухудшению качества. Кроме того, защитные свойства полученного металлического покрытия вследствие неизбежной атмосферной коррозии и абразивного износа под воздействием окружающей среды с течением времени снижаются; покрытие толщиной 0,08-0,09 мм утрачивает сплошность.

Задачей изобретения является создание эффективного и технологически простого способа получения высококачественных композитных материалов с электропроводящим покрытием.

Технический результат предлагаемого способа заключается в улучшении качества получаемых композиционных материалов, повышении их защитных свойств, в том числе антикоррозионных свойств и огнестойкости, при одновременном упрощении технологии и сокращении времени формования из него изделий.

Указанный технический результат достигают способом получения гибридных композитных материалов с электропроводящим покрытием, включающим укладку слоев препрега, металлизацию с помощью напыления в воздушной среде и формование, в котором, в отличие от известного, металлизацию проводят путем электроплазменного напыления алюминия непосредственно на препрег в две стадии, при этом первую стадию проводят при силе тока дуги плазмотрона, обеспечивающей внедрение разрозненных разогретых частиц алюминия в связующее с локальным отверждением последнего в их приповерхностном слое, на второй стадии мощность плазмотрона увеличивают и формируют из расплавленных частиц сплошной проводящий слой, при этом при укладке слоев композитного материала металлизированный препрег используют в качестве внешнего слоя с одной либо с обеих его сторон, после чего осуществляют формование с полным отверждением связующего.

Для повышения коррозионной устойчивости и огнестойкости полученных композитных материалов проводят обработку нанесенного металлического покрытия методом плазменно-электролитического оксидирования.

Наиболее стойкая коррозионная защита и высокая огнестойкость обеспечивает плазменно-электролитическое оксидирование (ПЭО), проводимое в гальваностатическом режиме в условиях анодной либо анодно-катодной поляризации изделия при плотности тока 0,08-0,15 А/см2 в электролите, содержащем Na3PO4⋅12Н2О, Na2B4O7⋅10Н2О и Na2WO4⋅2H2O при следующем содержании компонентов, г/л:

|

в течение 20-40 минут.

Способ осуществляют следующим образом.

Металлическое покрытие наносят методом плазменного напыления на установке, основным рабочим элементом которой является плазмотрон, при этом подачу порошка осуществляют питателем, оснащенным встроенным контроллером, позволяющим осуществлять управление подачей порошков в процессе напыления по заданной программе. В качестве плазмообразующего и транспортирующего газа использован аргон.

Напыление проводят в два прохода с внедрением при первом проходе оплавленных, но относительно холодных частиц алюминиевого порошка в жидкий компаунд (отверждаемый полимер), локально отверждаемый в приповерхностном слое напыленных частиц алюминия, за счет чего обеспечивается прочное сцепления металла с препрегом. Дополнительную роль, играет химическое взаимодействие между расплавленным алюминием и волокнами стеклоткани, выходящими на поверхность препрега.

Рабочие режимы металлизации для различных видов оборудования, обеспечивающего плазменное напыление, подбираются индивидуально. В частности, для аргонового плазмотрона с МЭВ ПН-21Р, использованного в при осуществлении предлагаемого способа, напыление первого слоя проводят при силе тока дуги 120-140 А. Расход порошка и скорость перемещения плазмотрона относительно поверхности препрега определяют, исходя из условий, обеспечивающих формирование покрытия, состоящего из отдельных частичек порошка и на этом этапе не обеспечивающего электропроводящего слоя. При этих условиях минимизируется тепловое воздействие частиц алюминиевого порошка на состояние жидкого компаунда, входящего в состав препрега, что позволяет сохранить гибкость получаемых композитных материалов на уровне, достаточном для хранения в обычных условиях в рулоне и для последующей формовки композитного изделия.

На втором этапе (при втором проходе) на поверхности препрега формируют сплошное электропроводное покрытие. В предлагаемом способе силу тока дуги используемого аргонового плазмотрона увеличивают до 150-180 А, в результате чего на поверхность препрега попадают полностью расплавленные частицы алюминиевого порошка, которые вместе с частицами, нанесенными на поверхность препрега на первом этапе, образуют сплошное покрытие.

Металлизированный таким способом препрег пригоден для длительного хранения в тех же условиях, что и исходный, не металлизированный, и может быть использован в различных комбинациях при формовке многослойных композитных конструкций. В частности, между двумя слоями металлизированного препрега (с покрытием по внешней поверхности) могут быть уложены еще несколько листов препрега в исходном состоянии.

Слой алюминия также может быть напылен на готовый композит, сформированный по стандартной технологии из нескольких неметаллизированных слоев препрега.

Для этого поверхность композита предварительно очищают от поверхностного слоя отвердевшего компаунда и активируют с помощью дробеструйной обработки (или другим подходящим методом). Напыление осуществляют в одну стадию на одном режиме при силе тока 150-180 А в течение времени, необходимого для формирования покрытия заданной толщины с заданным значением электропроводности. Скорость напыления подбираются исходя из условий минимизации теплового воздействия на композитный материал.

При этом сравнение с композитом, содержащим два внешних слоя препрега с напыленным на их наружную поверхность слоем алюминия, полимеризацию и отверждение которого проводили после нанесения алюминия, не обнаруживает визуальных различий.

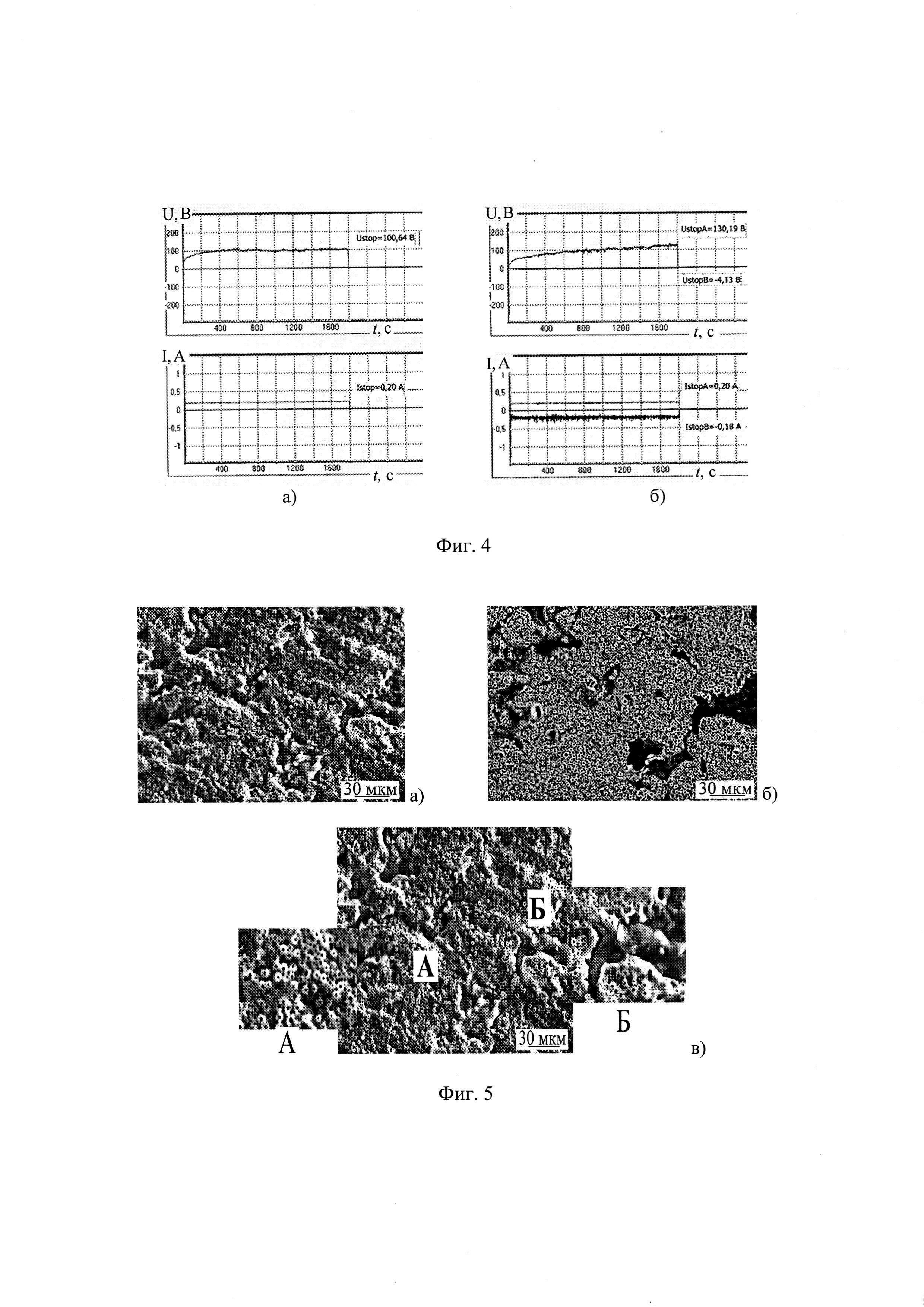

Как свидетельствуют изображения, приведенные на фиг. 1, слой алюминия в обоих случаях сохраняет достаточную сплошность и равномерность (фиг. 1: а - композит; б - композит со слоем алюминия, нанесенным после формования композита; в - композит, сформованный с использованием металлизированного слоя препрега с каждой стороны.

На снимке (фиг. 2), сделанном с помощью рентгеноспектрального микроанализатора JXA-8100 фирмы «JEOL» (Япония) с энергодисперсионной приставкой Oxford Instrument INCA-sight (Великобритания), видно, что поверхность нанесенного слоя алюминия образована плоскими протяженными участками, разделенными впадинами и обнаруживающими многочисленные трещины и дефекты. Такая морфология металлизированной поверхности, образованной напыленным на препрег слоем порошка алюминия, сформирована вследствие ее выравнивания в ходе полимеризации композита под воздействием давления с использованием фторопластовой прокладки.

Определенный с помощью рентгеноспектального микроанализатора и усредненный путем сканирования 3-5 площадок размером 300×200 мкм2, элементный состав поверхности представлен следующим образом, ат. %: 7,8 О; 91,3 Al; 0,7 Si; 0,2 Fe. Наличие кислорода указывает на частичное окисление нанесенного слоя алюминия.

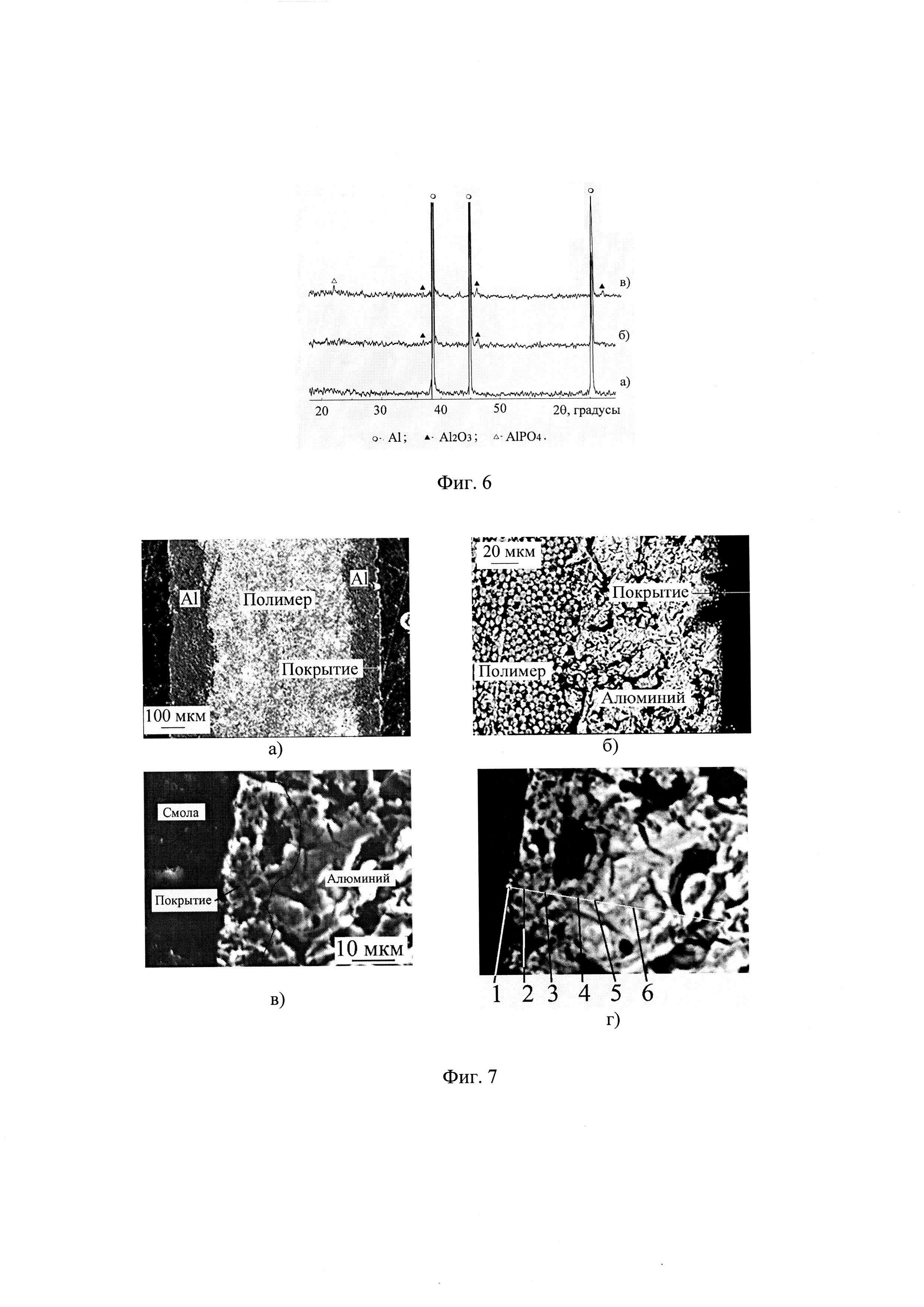

На фиг. 3 приведены ЭСМ снимки сечения полученного композитного материала, содержащего три слоя препрега общей толщиной 625 мкм и слой напыленного алюминия толщиной около 100 мкм: а - область контакта полимер/слой алюминия (фазовое представление); б - кривые распределения Al, Si и Са в области контакта по линии L сечения.

Противофазное изменение содержания алюминия (область I), с одной стороны, кремния и кальция (область II) - с другой, в области контакта подтверждают факт взаимопроникновения участков стеклоткани и частиц алюминия. Изображение на фиг. 3б свидетельствует о том, что плазменное напыление в предлагаемых условиях не приводит к деградации нитей стеклоткани препрега в области его контакта с напыляемым алюминием. Они сохраняют свою форму и порядок расположения, при этом на границе контакта происходит взаимопроникновение частиц алюминия и волокон стеклоткани

По визуальным оценкам, при деформациях полученного гибридного материала разделения металла и полимера не наблюдается: адгезия алюминия и полимерного слоя является удовлетворительной.

Таким образом, подтверждается возможность предварительного электроплазменного напыления слоя алюминия на препрег с дальнейшим формованием композитного материала по стандартной технологии с использованием модифицированного таким образом препрега с получением стекловолоконного композитного материала со слоями алюминия на границе раздела с воздухом.

Отформованное изделие с металлизированным покрытием может быть дополнительно обработано методом плазменно-электролитического оксидирования (ПЭО) - электрохимическим анодным окислением поверхности нанесенного слоя алюминия в условиях действия в приэлектродной области искровых и микродуговых электрических разрядов.

ПЭО проводят при плотности тока 0,08-0,15 А/см2 в течение 20-40 минут, в случае анодной поляризации поверхности преимущественно при эффективной плотности тока ia=0.05 А/см2, при анодно-катодной при ia=iк=0,05 А/см2 с длительностями импульсов соответствующих токов 0,02 с в электролите, содержащем, г/л:

|

В качестве источника тока предпочтительно использование управляемого компьютером реверсивного тиристорного агрегата ТЕР4-63/460Н (Россия), работающего как в однополярном, так и в биполярном анодно-катодном режиме.

ПЭО может быть осуществлено как путем погружения в электролитическую ванну с рубашкой водяного охлаждения и механической мешалкой, так и с помощью установки конвейерного типа с непрерывным перемещением обрабатываемого изделия либо полотна в ванне с электролитом, при этом в обоих случаях противоэлектродом служит корпус ванны.

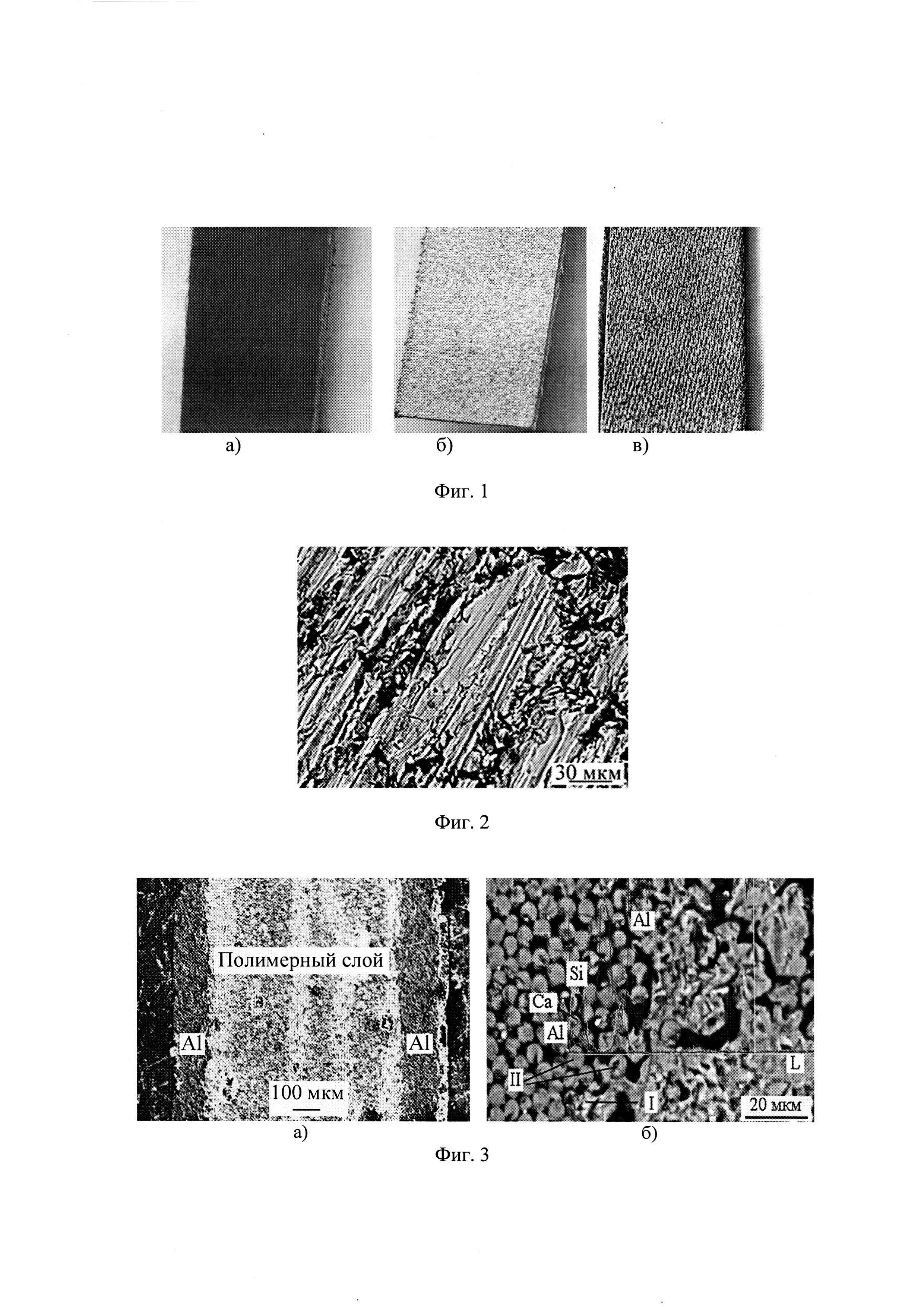

На фиг. 4 приведены формовочные кривые (кривые изменения напряжения на электродах в зависимости от длительности процесса обработки U=f(t) для случаев гальваностатической анодной (а) и переменно токовой анодно-катодной (б) ПЭО обработки.

В обоих случаях функции U=f(t) имеют типичный для ПЭО алюминиевых сплавов вид. По точкам перегиба на полученных кривых можно выделить характерные стадии ПЭО, а именно, стадию доискрового оксидирования (первые десятки секунд), а также стадию оксидирования в условиях действия искровых (примерно до 600 с) и микродуговых (более 600 с) электрических разрядов. Отличие полученных формовочных кривых от аналогичных, характерных для оксидирования компактного сплава алюминия (прокат), заключается в относительно низких напряжениях начала искрения (около 50 В) и увеличенной продолжительности стадии искровых разрядов.

На фиг. 5 (а, в - амплитудное представление; б - фазовое) показана поверхность сформированных в анодном режиме покрытий (снимки покрытий, сформированных в анодно-катодном режиме, аналогичны представленным на фиг. 5).

На поверхности выделяются два типа участков: занимающие большую часть поверхности участки типа А (фиг. 5в) с характерной морфологией поверхности ПЭО покрытий и участки типа Б (фиг. 5в) с непокрытой гладкой поверхностью, отличающиеся по фазовому составу от основного массива покрытия. Вероятно, это участки не подвергнутые действию электрических разрядов при ПЭО из-за сложной развитой поверхности оксидируемого слоя алюминия (фиг. 2). На поверхности таких участков может присутствовать либо тонкая оксидная пленка, либо это участки исходного слоя алюминия, что согласуется с поведением формовочных кривых (фиг. 4).

Экспериментально установлено, что соотношение площадей поверхности участков А и Б можно регулировать как изменением рельефа напыленного слоя алюминия, так и условиями ПЭО обработки, например, длительностью и плотностью тока.

Рентгенограммы образцов с ПЭО покрытиями, представленные на фиг. 6 (а - исходный композит со слоем алюминия; б - композит после ПЭО в анодном режиме и в - после ПЭО в анодно-катодном режиме), свидетельствуют о присутствии кристаллического оксида алюминия, что характерно для ПЭО покрытий. Присутствие пиков алюминия связано с небольшой толщиной полученного оксидного слоя и с наличием участков не оксидированного алюминия.

На фиг. 7 (а, в - амплитудное представление, б, г - фазовое) показано: а - сечение образца с ПЭО-покрытием, сформированным в течение 30 минут в анодно-катодном режиме; и его увеличенные области: б - полимер/алюминий/покрытие и в, г - алюминий/покрытие.

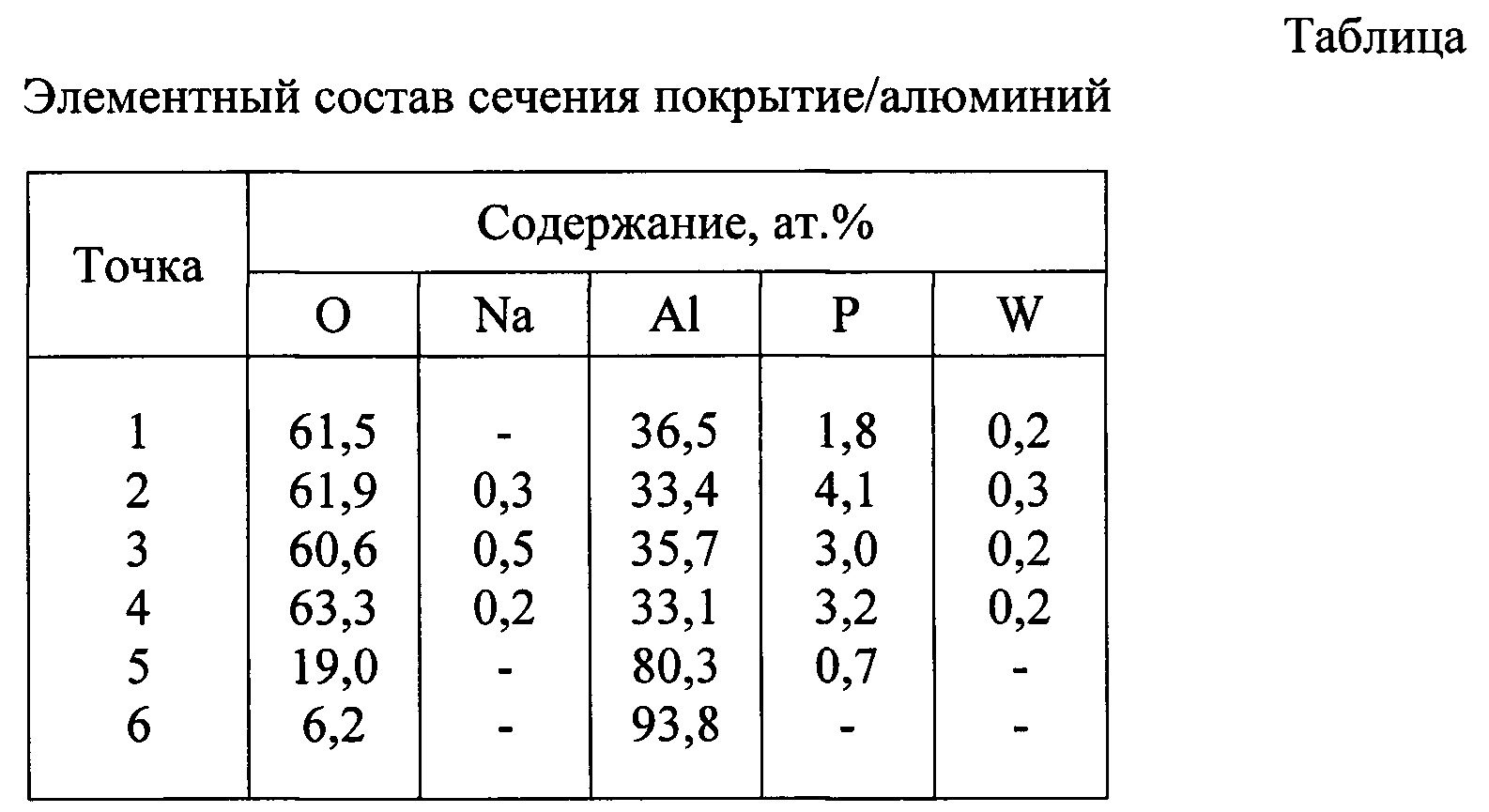

В таблице представлены данные по составу отдельных точек на сечении образца (точки 1-6 на фиг. 7 г), сформированного в анодно-катодном режиме. Элементный состав покрытия, состоящего из оксида алюминия с примесью элементов электролита: фосфора, вольфрама и натрия, характерен для ПЭО покрытий на сплавах алюминия, формируемых в используемом электролите.

Следует отметить, что, согласно полученным данным, между сформированным оксидным слоем и слоем алюминия имеется переходная зона с промежуточным содержанием кислорода и алюминия, что свидетельствует о хорошей адгезии сформированного оксидного слоя к металлу.

Таим образом, осуществлена принципиальная возможность нанесения с помощью плазменного напыления слоя алюминия на препрег из стеклоткани или углепластика, а не на готовый композит. Из модифицированного препрега далее может быть отформован по существующим технологиям многослойный композит с металлизированным поверхностным слоем, обладающим электрической проводимостью.

Полученный композит с нанесенным слоем алюминия может быть обработан методом плазменно-электролитического оксидирования для формирования определенного оксидного состава покрытия, увеличения его защитных свойств, в том числе гидрофобности, биоцидных свойств, огнестойкости, с сохранением электропроводности.

Примеры конкретного осуществления способа

Пример 1

В качестве препрега была использована ткань Т-10-14 (ГОСТ 19170-2001, разработчик НПО «Стеклопластик») на связующем ЭДТ-69Н (ТУ 1-595-12-584-2006, разработчик ФГУП «ВИАМ»). Для напыления применяли серийно выпускаемый алюминиевый порошок ПА-4 (ГОСТ 6058-73). При дисперсности порошка 65-100 мкм, сыпучесть на воронке Холла составляет 50 г за 70-80 с.

Покрытие наносили на препреговую ткань, растянутую в плоскости на теплоизолирующей основе. Плазмотрон при этом перемещали в параллельной плоскости на расстоянии 160 мм от поверхности основы. По мере формирования покрытия режим напыления контролировали путем плавного изменения мощности и скорости плазменной струи. В тоге было получено электропроводное алюминиевое покрытие с конечной толщиной 100 мкм.

Пример 2

Из полученного по примеру 1 металлизированного препрега были отформованы трехслойные композиты с металлизированной поверхностью. Формование осуществляли в стальной пресс-форме с плоскими рабочими поверхностями, покрытыми прокладками из листового фторопласта Ф-4М, под давлением 0,6-0,8 МПа при температуре 150°С в течение 4 часов, с последующим охлаждением при температуре 40°С в течение часа. Получен металлизированный композитный материал с проводящей поверхностью (слой нанесенного алюминия около 100 мкм).

Пример 3

Полученный по примеру 2 металлизированный композит подвергали плазменно-электролитической обработке. ПЭО-покрытие формировали в стальной ванне объемом 2 л с рубашкой охлаждения, через которую пропускали холодную водопроводную воду, поддерживая температуру электролита, не превышающую 30°С. Электролит в ванне перемешивали механической мешалкой. Противоэлектродом служил корпус ванны. Обработку проводили в анодно-катодном режиме при эффективной плотности тока 0,15 А/см2 в электролите, содержащем, г/л: 20 Na3PO4⋅12H2O, 15Na2B4O7⋅10H2O и 2Na2WO4⋅2H2O.

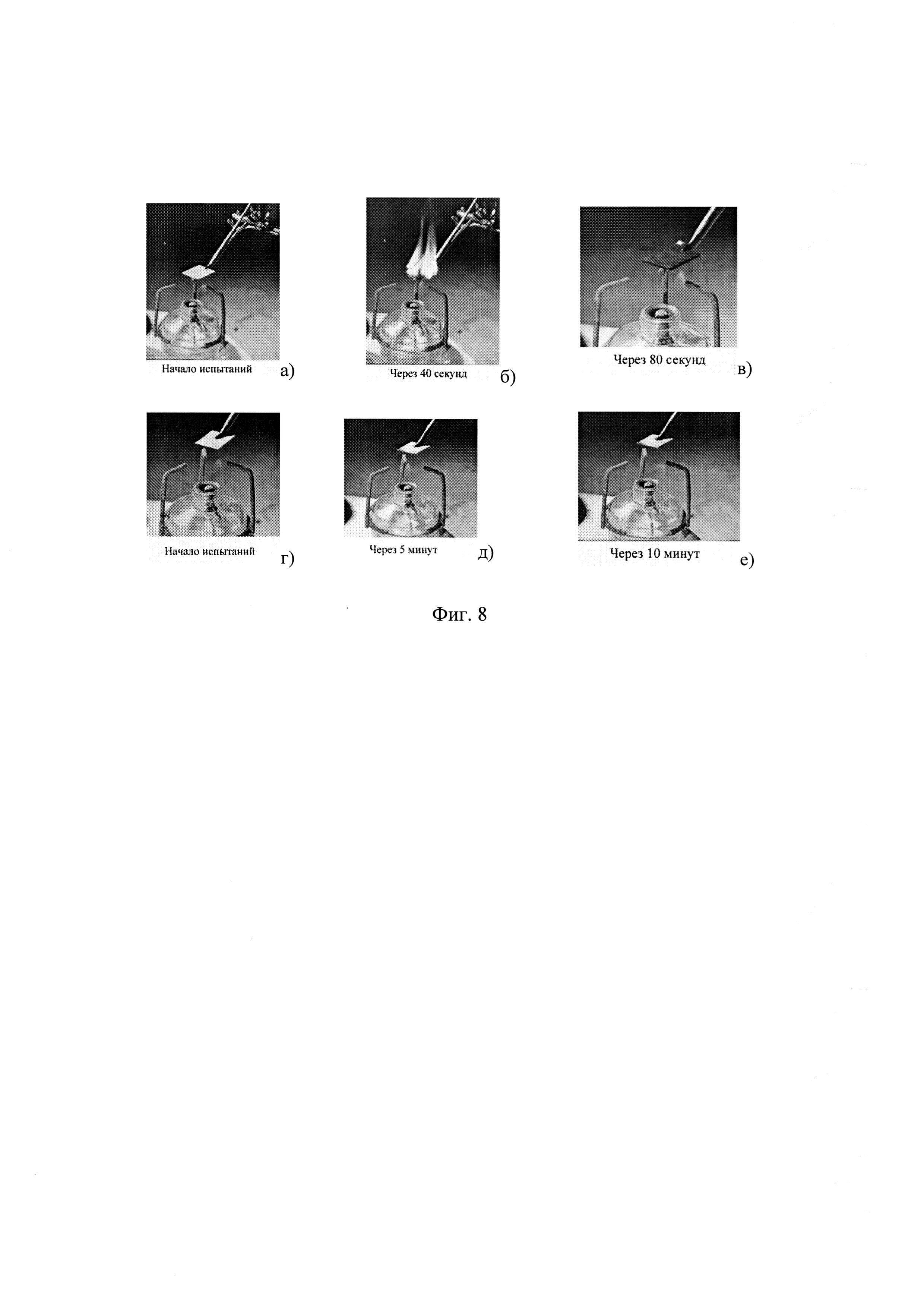

Оценку огнестойкости полученного образца в сравнении с композитом из стеклоткани без металлооксидного покрытия проводили, помещая образцы в пламя спиртовой горелки, температура в верхней части факела которой составляет ~900°С.

На фиг. 8 а-в показано поведение композита из стеклоткани, 8 г-е - композита из стеклоткани со слоем алюминия и ПЭО покрытием, сформированного предлагаемым способом.

Композит из стеклоткани, помещенный в пламя горелки (а), примерно через 40 с начал гореть (б), а через 80 с связующий компаунд выгорел до состояния «стекловолокно-сажа» (в).

В случае образца композита с покрытием, подготовленным предлагаемым способом, помещенного в пламя горелки (г), через 5 минут (д) особых изменений не произошло, а через 10 минут (е) выгорела только смола на незащищенных гранях образца.

В итоге в условиях проводимого эксперимента совместное действие плохо проводящего тепло и не пропускающего кислород оксидного слоя и слоя алюминия с высокой теплопроводностью более чем в 10 раз увеличивает огнестойкость композита.