Результат интеллектуальной деятельности: Способ калибровки лазерного толщиномера

Вид РИД

Изобретение

Изобретение относится к измерительной технике и может быть использовано для калибровки лазерного толщиномера, построенного по триангуляционным схемам и предназначенного для измерения толщины, в частности, холодного проката в металлургической промышленности.

Наиболее близкий способ калибровки раскрыт в описании патента РФ №2542633 «Лазерный толщиномер и способ его калибровки» МПК GO1B 11/02 опубликован 20.02.2015 БИ №5.

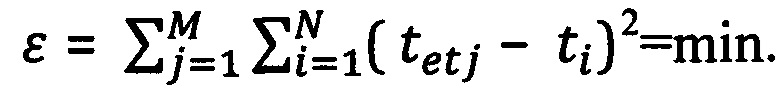

Толщина, в которой измеряется в соответствие с соотношением, t=R0-(R1i+R2i) , где: R0 - база толщиномера это расстояние между фотоэлектрическими модулями a, R1i, R2i - расстояния, измеренные верхним R1i фотоэлектрическим модулем и R2i нижним, соответственно, до верхней и нижней контролируемой поверхности. Для калибровки эталон толщины tetj размещают в зоне измерения толщиномера. Эталон перемещают дискретно с шагом δ от нижней границы до верхней, фиксируя на каждом шаге расстояния от верхнего фотоэлектрического модуля до верхней поверхности эталона R1i и от нижнего фотоэлектрического модуля до нижней поверхности R2i эталона и, соответствующие этим расстояниям номера элементов n1i и n2i, зафиксированные многоэлементными линейными приемниками. Полученные градуировочные характеристики верхнего (Rn1i, n1i) и нижнего (Rn2i, n2i) фотоэлектрических модулей запоминают и используют для расчетов угловых коэффициентов k1, k2 и смещений b1, b2, которые необходимы для вычисления текущих расстояний верхним R1i=k1in1i+b1, и нижним R2i=k2i n2i+b2 фотоэлектрическими модулями.

Недостаток данного способа калибровки состоит в конструктивных ограничениях измерения расстояний от фотоэлектрических модулей до верхней и нижней поверхности эталона в составе толщиномера. При

калибровке погрешности фиксации расстояний R1i или R2i должны быть меньше требуемой погрешности измерения толщины проката. Например, если требуемая погрешность измерения толщины проката 20 мкм, то обеспечение работы калибровочного устройства должно быть с погрешностью фиксации R1i или R2i в ~ (5-10) мкм. В составе толщиномера, при его эксплуатации, такие требования конструктивно ограниченны.

В связи с этим калибровку фотоэлектрических модулей проводят автономно. Для калибровки используют микрометрический подвижный механизм с эталонной поверхностью и отсчетной шкалой для измерений R1i, или R2i.

Кроме того, как показали измерения, погрешность измерения при таком способе калибровки зависит от установки фотоэлектрических модулей в толщиномер после их автономной калибровки.

Целью изобретения является уменьшение погрешности измерений и устранение перечисленных выше конструктивных ограничений калибровки без необходимости автономных измерений градуировочных характеристики для каждого фотоэлектрического модуля.

Поставленная цель достигается за счет того, что получают градуировочную характеристику (tetj, n1i, n2i) всего толщиномера при перемещении эталона tetj в зоне измерения от одной границы до другой с шагом 8 и фиксации на каждом шаге номеров элементов n1i, n2i, где 1<i<N, число шагов в зоне измерения, а 1<j<М, число эталонов. (В этом случае необходимость измерения расстояний R1i, R2i отсутствует, а для калибровки необходимы только эталоны толщина которых соответствует требуемому диапазону измерений. Отсутствует необходимость в автономной калибровке фотоэлектрических модулей с последующей установкой в толщиномер).

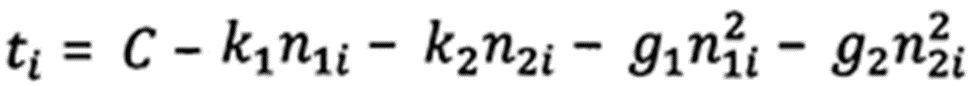

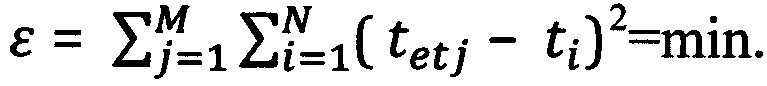

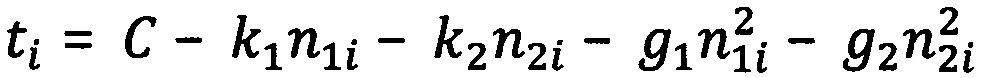

Толщину рассчитывают, как  , а для определения коэффициентов: С, k1, k2,g1,g2 используют метод

, а для определения коэффициентов: С, k1, k2,g1,g2 используют метод

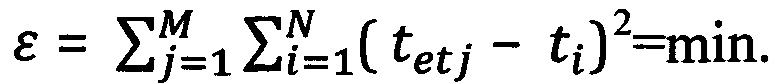

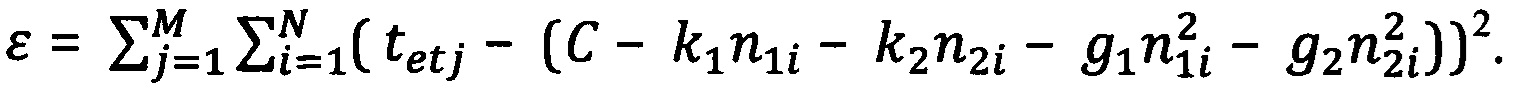

наименьших квадратов при котором минимизируется ошибка измерения текущей толщины ti относительно толщины эталона tetj,

Для калибровки используют по меньшей мере два эталона толщины, принадлежащих требуемому динамическому диапазону измерений.

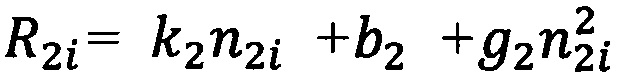

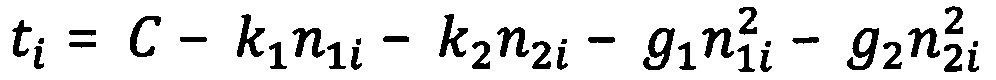

Калибровку производят в следующей последовательности. Эталон толщины tetj размещают на одной из границ зоны измерения лазерного толщиномера. фиксируют соответствующие этому положению номера элементов на линейных многоэлементных приемниках, верхнем n11 и нижнем n21, (n11, n21, tetj), Эталон толщины tetj смещают по направлению к другой границе на величину δ и фиксируют соответствующие номера элементов (n12, n22, tetj). На другой границе зоны измерения будет зафиксировано. (n1N, n2N, tetj), где N - число измерений. Приведенная последовательность операций (n11, n21, tetj), (n12, n22, tetj), … (n1N, n2N, tetj), повторяется для М-эталонов 1<j<М., принадлежащих к требуемому диапазону измерения толщины. Толщину рассчитывают в соответствии с соотношением t=R0-(R1i+R2i), в котором расстояния R1i, R2i, аппроксимируют следующим образом:

, где: k1 k2, g1,g2, b1, b2 коэффициенты. Толщину можно рассчитать, как

, где: k1 k2, g1,g2, b1, b2 коэффициенты. Толщину можно рассчитать, как  , где: C=R0-b1-b2.

, где: C=R0-b1-b2.

Следует отметить, что для определения С не требуется измерять R0, и рассчитывать b1, b2., так как коэффициент С определяется при решении задачи минимизации ошибки измерения.

Для определения коэффициентов: k1, k2,g1, g2, С используют метод наименьших квадратов (МНК), для минимизации ошибки измерения е текущей толщины ti относительно толщины эталона tetj,

В соответствие с методами решения МНК, чтобы найти минимум функции ε воспользуемся пакетами программ решения МНК: Mathcad, Maxima и другими, которые позволяют получить требуемые коэффициенты k1, k2, g1, g2, C.

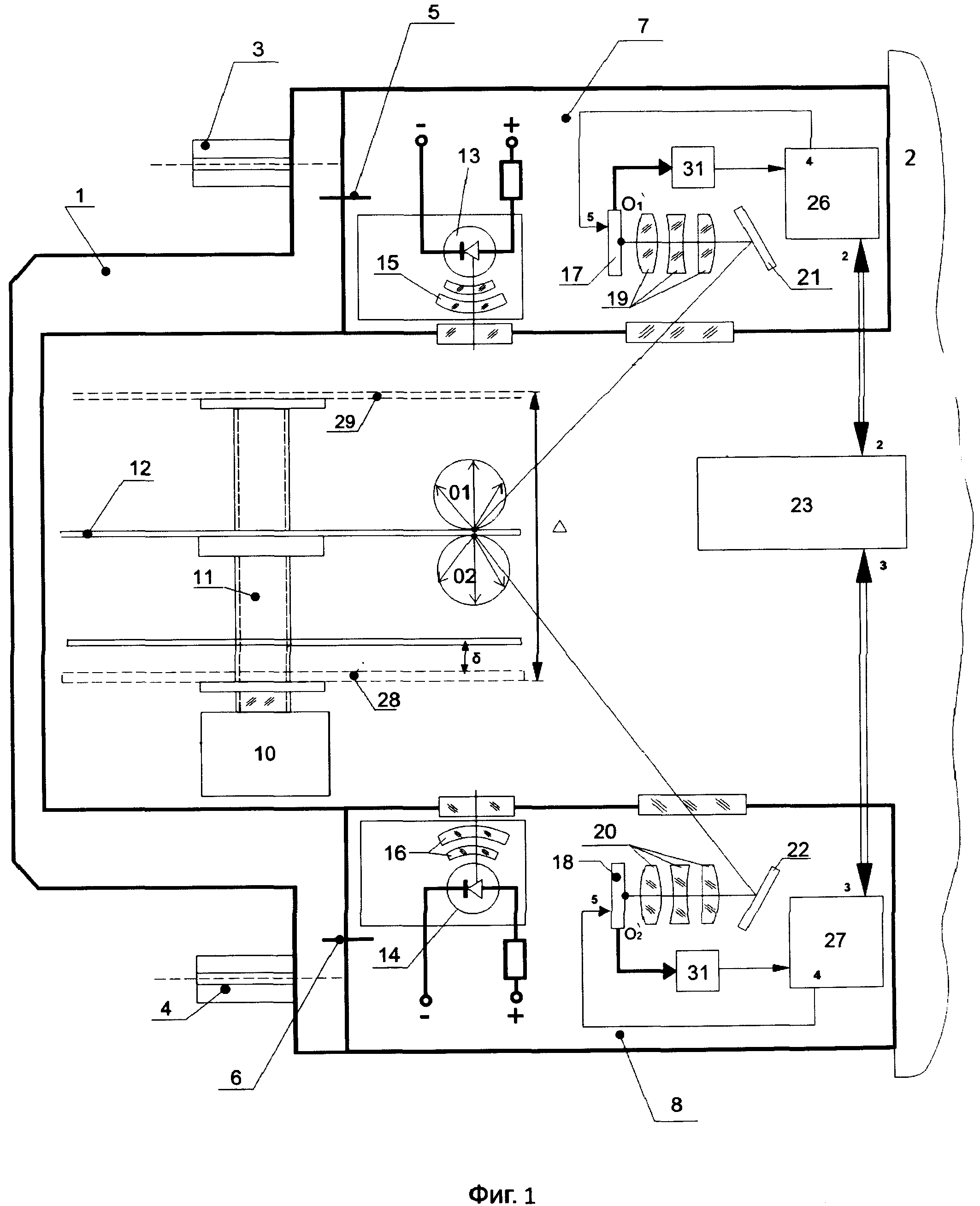

Предлагаемый способ поясняется чертежами на которых изображены:

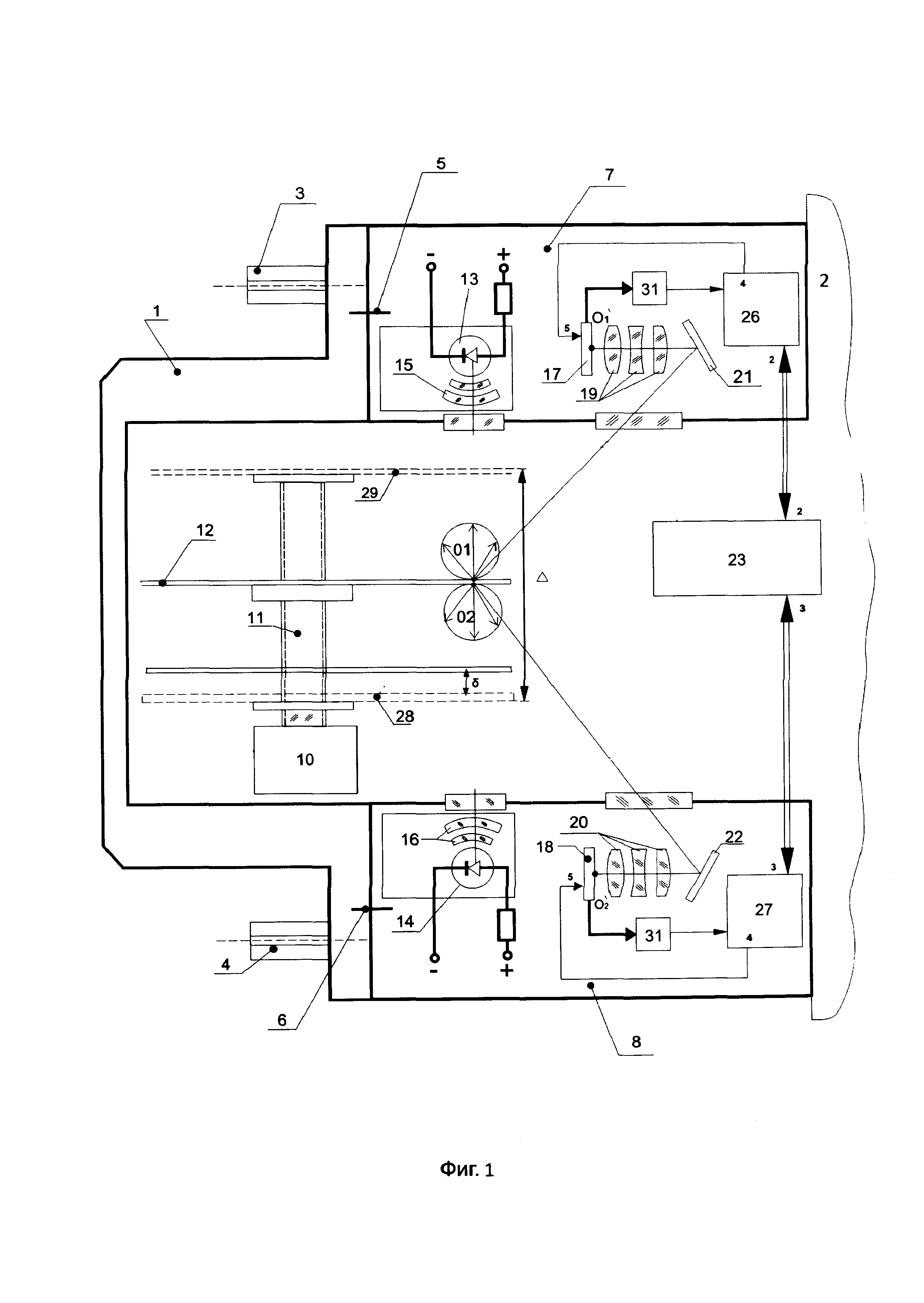

фиг. 1 Лазерный толщиномер с установленным калибровочным устройством,

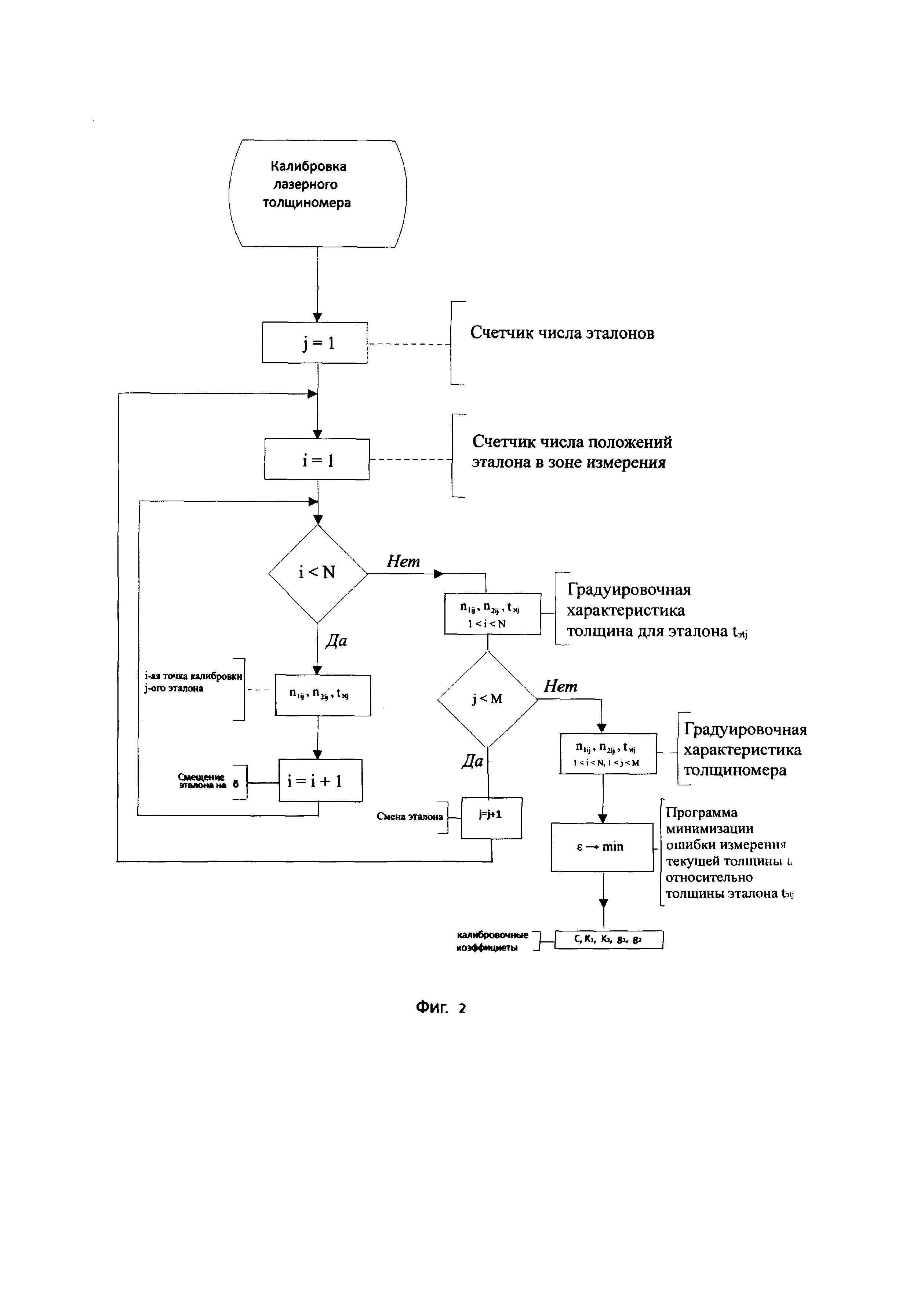

фиг. 2 Алгоритм калибровки лазерного толщиномера.

Лазерный толщиномер (фиг. 1) содержит калибровочное устройство 1 жестко закрепленное на корпусе 2 толщиномера, включающее винты 3 и 4, штифты 5 и 6. Соединение калибровочного устройства 1 с корпусом толщиномера 2 и размещенными на нем фотоэлектрическими модулями 7, 8 обеспечивает однозначность установки калибровочного устройства при многократных повторениях операций калибровки с последующим переходом толщиномера в режим измерения.

Фотоэлектрические модули 7, 8 содержат лазерные излучатели 13, 14 с формирующей оптикой 15, 16 и приемный канал с многоэлементными приемниками 17, 18, усилителями видеосигнала 31, и микроконтроллерами 26, 27, приемными объективами 19, 20.

Калибровочное устройство 1 содержит электромеханический привод в качестве которого используется линейный шаговый двигатель -10 актуатор на валу которого 11 устанавливают сменный эталон толщины 12.

Кроме того в корпусе 2 толщиномера размещается вычислительное устройство 23.

Способ калибровки выполняют в соответствие с алгоритмом приведенным на фиг. 2 в следующей последовательности. На калибровочное устройство 1, зафиксированное на корпусе толщиномера 2 устанавливают эталон толщины 12 в требуемом динамическом диапазоне измерений. С помощью электромеханического привода 10 калибровочного устройства эталон размещают на одной из границ зоны измерения, например, 28 или 29, и фиксируют номера элементов n11 и n21, вычисленные расположенными в верхнем 7 и нижним 8 фотоэлектрическими модулями микроконтроллерами 26 и 27. Затем эталон смещают на величину (шаг) δ с последующей фиксацией номеров n12, n22. Вышеперечисленная последовательность операций повторяется до достижения другой границы зоны измерения с фиксацией номеров n1N, n2N для всех эталонов 1≤i≤М и всех 1≤j≤N измерений. Полученный массив данных (n1i, n2i, tetj) для 1≤i≤М и 1≤j≤N является градуировочной характеристикой толщиномера и запоминается в вычислительном устройстве 23 в котором численно решается задача минимизации ошибки измерения текущей толщины ti относительно толщины эталона tetj.

Пример реализации способа калибровки лазерного толщиномера, предназначенного для измерения холодного проката толщиной от 2 мм до 8 мм: При калибровке были использованы эталоны толщиной: 2,33±0,001 мм.; 6,26±0.002 мм и 7,7±0,001 мм. Для получения градуировочной характеристики толщиномера (n1i, n2i, tetj) эталоны смещались в зоне измерения с шагом δ=3 мм. Число измерений N для разных эталонов составляло от 4 до 12, число эталонов М=3.

Численное решение задачи минимизации ошибки измерения позволило рассчитать коэффициенты: C=26002,5, k1=8.215, k2=9.063, g1=2.012×10-4, g2=2.997×10-4. Ошибка измерения эталонов при их произвольном размещении в зоне измерения не превысила ε<20 мкм. При уменьшении числа эталонов до 2, погрешность измерения не изменилась.