Результат интеллектуальной деятельности: СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ Y-МО-О ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА

Вид РИД

Изобретение

Изобретение относится к области нанесения жаростойких покрытий из плазмы вакуумно-дугового разряда, в частности к получению износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий, и может быть использовано для повышения надежности и долговечности широкого ряда деталей машин и инструмента.

Известен способ получения Mo-N покрытий, получаемых методом вакуумно-дугового осаждения (В.М. Шулаев, А.А. Андреев «ВЫСОКОТВЕРДЫЕ НАНОСТРУКТУРНЫЕ Mo-N ПОКРЫТИЯ»). Технологический процесс нанесения нитридного покрытия включает две основные операции: очистку подложки, осуществляемую за счет бомбардировки поверхности в течение 1-2 минут ионами молибдена, и конденсацию покрытия, которая проводилась на подложку из нержавеющей стали температурой 400-500°С со скоростью 20 мкм/ч и при давлении азота в реакционной камере от 10-3 до 1 Па. В процессе конденсации происходит образование перенасыщенных твердых растворов внедрений азота в молибдене, монофазного нитрида молибдена, а также смеси этих фаз.

Недостатком данного способа является улучшение только одного параметра - твердости покрытия, а также невозможность изменения его значений, о чем свидетельствует эффект скачкообразного прироста твердости. Низкие значения теплостойкости (не более 1100°С) также является недостатком данного способа.

Известен способ нанесения покрытия на металлическую подложку, включающий контактирование по меньшей мере части металлической подложки с составом для предварительной обработки, содержащим источник металла IIIB группы и/или металла IVB группы и источник меди; и затем контактирование по меньшей мере части металлической подложки с составом, содержащим смолу, образующую пленку, и источник иттрия (патент РФ №2411090, B05D 7/16, опубликован 10.02.2011 г.).

Недостатком данного способа является дороговизна процесса получения покрытия.

Известен способ получения жаростойкого покрытия методом термодиффузионной обработки сплавов в порошковой смеси, содержащей мас. %: хром 30-40; алюминий 3-12; активатор 0.2-0.5; никель-иттрий 4-6 и оксид алюминия, остальное - до 100%. Термодиффузионную обработку осуществляют ступенчато в вакууме не менее 9 ч, после чего полученные образцы с нанесенным покрытием охлаждают, затем подвергают закалке при температуре 1180-1280°С не менее 1 ч и отпуску при температуре 900°С не менее 2 ч. (патент РФ №2184797, С23С 10/56, C21D 1/78, опубликован 10.07.2002 г.).

Недостатками данного способа являются трудоемкость и длительность процесса получения покрытия.

Известен способ получения многослойных жаростойких покрытий на изделиях из углерод-углеродных композиционных материалов методом ионно-плазменного напыления. Данное покрытие содержит слой ZrN, нанесенный на предварительно отожженный в вакууме при температуре 1200°С в течение 1,5 часов углерод-углеродный композиционный материал на прямоточном катоде при токе 90 А, напряжении 1,5 кВ в течение 1,5 часов толщиной 20-30 мкм, средний слой из Ni22Cr10AIY в виде полых гранул указанного состава методом плазменного напыления в защитной атмосфере в аргон-водородной плазме толщиной 50-70 мкм и внешний теплоизоляционный слой в виде порошка Al2O3-TiO2 в смеси LaB6 фракцией 50-70 мкм и 60-160 мкм для повышения теплостойкости. Слои покрытия по толщине относятся между собой как 1:2, 5:5, то есть слой на изделии составляет 20-30 мкм, средний слой - 50-70 мкм, а внешний слой - 100-150 мкм, и выбраны так, чтобы напряжения в системе покрытия углерод-углеродный композиционный материал были ниже предела прочности покрытия (патент РФ №2621506, С23С 30/00, С04В 35/84, С23С 14/06, опубликован 06.06.2017 г.).

Недостатками аналога являются длительность процесса нанесения покрытия, небольшое время эксплуатации при высоких температурах (2000°С), а также большая толщина самого покрытия (в среднем 210 мкм).

Наиболее близким техническим решением является способ упрочнения блока сопловых лопаток турбомашин из никелевых и кобальтовых сплавов, включающий формирование многослойного жаростойкого покрытия на внешних поверхностях верхней и нижней полок блока и пера лопатки, в котором первый слой толщиной от 10 до 70 мкм наносят вакуумным ионно-плазменным, или электронно-лучевым, или магнетронным методом, с последующим диффузионным отжигом при температуре 1000-1050°С в течение от 2 до 5 ч в вакууме от 10-3 до 10-4 мм рт.ст., причем в качестве материала используют сплав состава: Si - от 4,0 до 12,0%; Y - от 1,0 до 2,0%; Al - остальное, второй жаростойкий слой толщиной от 8 до 60 мкм наносят вакуумным ионно-плазменным, или электронно-лучевым, или магнетронным методом при температуре 930-960°С в течение от 2 до 5 ч, причем в качестве материала используют сплав состава Cr - от 18 до 30%, Al - от 5 до 13%, Y - от 0,2 до 0,65%, Ni - остальное, вновь подвергают отжигу в вакууме от 10-3 до 10-4 мм рт.ст., затем газотермическим методом наносят дополнительный подслой толщиной от 5 до 20 мкм состава Cr - от 18 до 30%, Al - от 5 до 13%, Y - от 0,2 до 0,65%; Ni - остальное (патент РФ №2445199, В23Р 6/00, С23С 14/06, опубликован 20.03.2012 г.).

Недостатком данного способа является возникновение термических напряжений, приводящих к разрушению керамического покрытия из-за того, что внешний слой и подложка имеют разные коэффициенты термического расширения.

Задачей изобретения является увеличение срока службы деталей из молибденовых сплавов за счет применения защитных покрытий на основе молибдатов иттрия.

Техническим результатом данного изобретения является улучшение стойкости деталей к газовой коррозии, возможность получения равномерных сплошных покрытий требуемого стехиометрического состава (Y2Mo3O12, Y2MoO6 и Y6MoO12), а также их нанесение при температурах, не превышающих 500°С, при которых подложка из композита на молибденовой основе, армированной оксидным волокном, не будет разрушаться при высоких температурах эксплуатации порядка 1300-1500°С.

Поставленная задача решается, а технический результат достигается тем, что в способе нанесения жаростойких покрытий, согласно изобретению, осаждение из плазмы вакуумно-дугового разряда могут проводить с двух однокомпонентных катодов Мо и Y на подложку из композитного материала с молибденовой матрицей, армированной волокном на основе оксидов Al2O3 и двойных оксидов Y и Al, при подаче химически чистого кислорода в качестве реакционного газа, при этом покрытия могут получать при температурах, не превышающих 500°С, при которых подложка из композита на молибденовой основе не будет разрушаться при высоких температурах эксплуатации порядка 1300-1500°С.

Кроме того, согласно изобретению, образцы с покрытиями, наносящимися в течении 65 минут, могут подвергать отжигу при температуре 950°С в течении 1 часа в воздушной атмосфере для кристаллизации молибдатов иттрия в покрытии и стабилизации его структуры соответственно.

Изобретение иллюстрируется чертежами, на которых изображено:

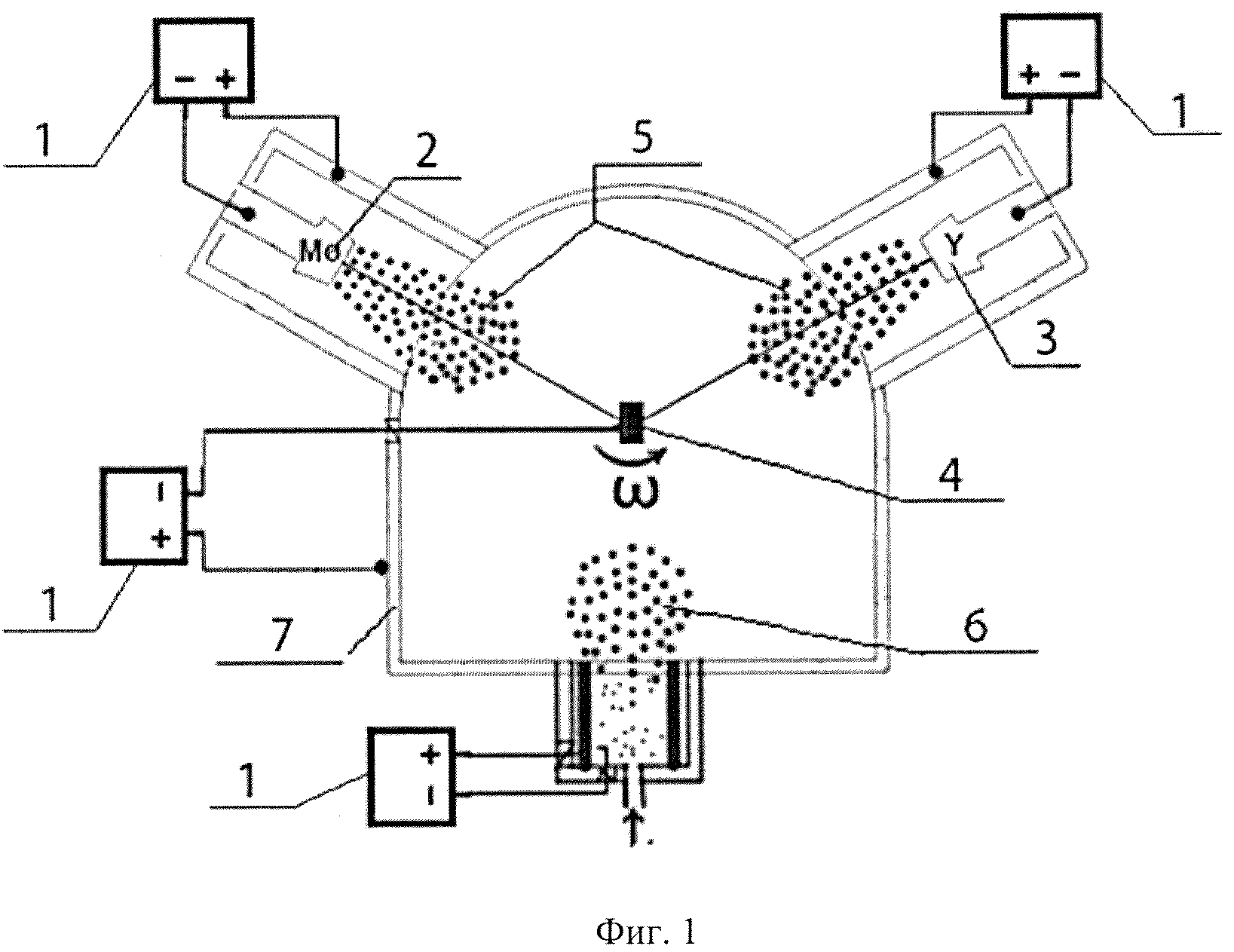

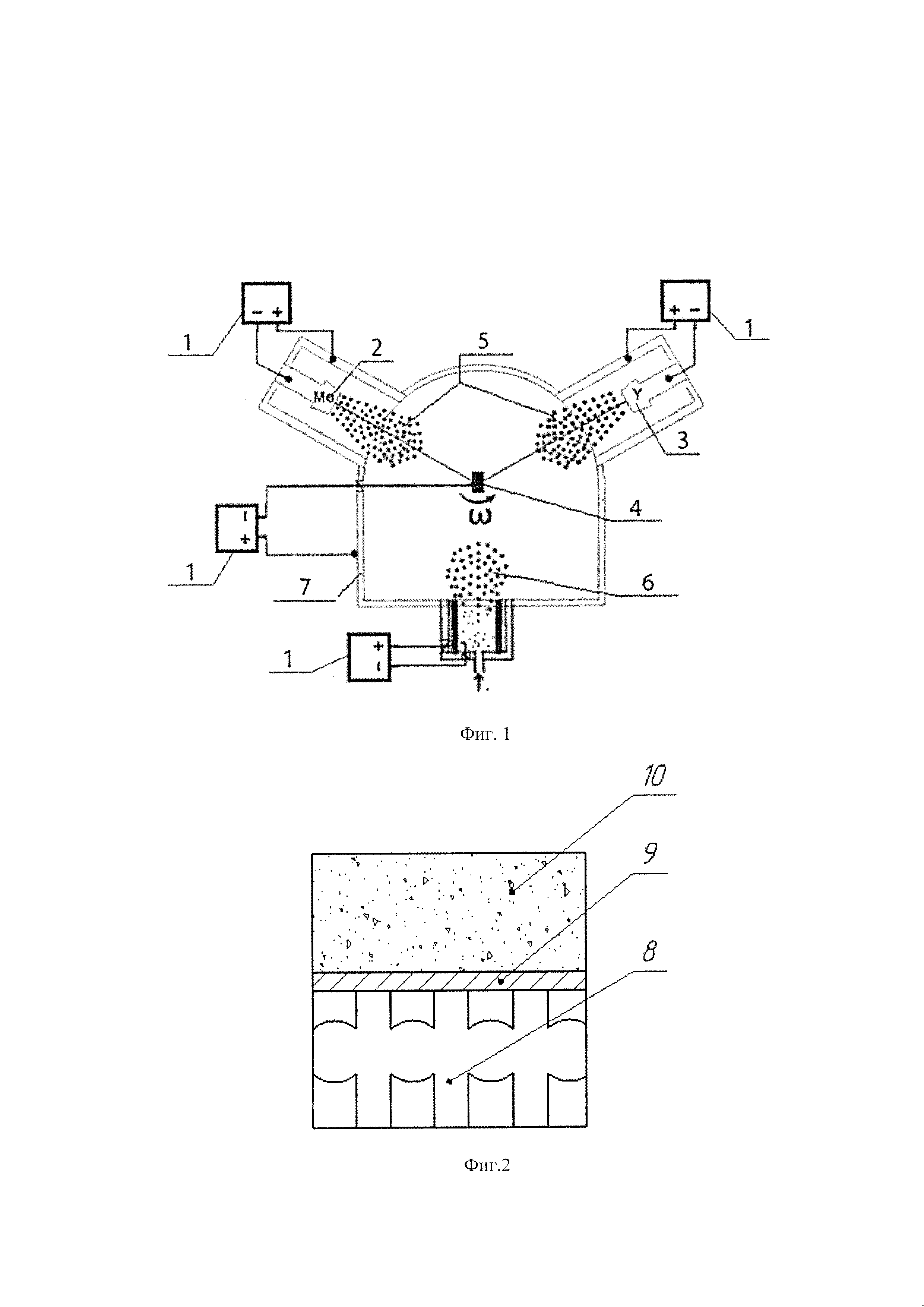

На фигуре 1 представлена схема установки ННВ-6,6-И1, где позиция 1 - источник питания, 2 - катод из молибдена, 3 - катод из иттрия, 4 - заготовка, 5 - металлическая плазма, 6 - газовая плазма, 7 - вакуумная камера. На фигуре 2 представлено схематичное изображение композита с покрытием, полученным по режиму №1, где 8 - композит с молибденовой матрицей (спектр 1 и спектр 2), 9 - адгезионный подслой покрытия (спектр 3), 10 - покрытие Y-Mo-O (спектр 4).

Пример конкретной реализации способа

Для нанесения покрытий использовалась установка ионно-плазменного напыления ННВ-6,6-И1, а в качестве подложки - образцы композитного материала с молибденовой матрицей, армированной волокном на основе оксидов Al2O3 и двойных оксидов Y и Al, а также образцы из нержавеющей стали 08Х18Н10.

Нанесение покрытий на основе молибдатов иттрия проводилось с двух однокомпонентных катодов из Мо и Y при температурах, не превышающих 500°С, по разработанной технологии в научно-исследовательской лаборатории. Давление в камере составляло 10-3 Па, потенциал на подложке 140-200 В, ток дуги электродуговых испарителей 50-150 А. Осаждение покрытий проводилось при подаче в камеру реакционного газа - химически чистого кислорода. Общее время нанесения покрытия составило 65 минут. Первый адгезионный подслой с пониженным содержанием кислорода наносился в течение 5 минут. Второй слой - покрытие из молибдатов иттрия - наносился в течение 60 минут.

С целью получения в составе покрытий молибдатов иттрия различного стехиометрического состава (Y2Mo3O12, Y2MoO6 и Y6MoO12), были использованы три экспериментально подобранные режима, каждый из которых отличается технологическими параметрами электродуговых испарителей и давлением реакционного газа. Для стабилизации структуры покрытиий образцы были подвергнуты отжигу при температуре 950°С в течении 1 часа в воздушной атмосфере, что привело к кристаллизации молибдатов иттрия в покрытии.

Исследование структуры показало, что полученные покрытия можно охарактеризовать как сплошные, без трещин и расслоений, толщиной около 35 мкм. По соотношению иттрия и молибдена проведен анализ соответствия химического состава покрытий стехиометрическим составам молибдатов иттрия Y2Mo3O12, Y2MoO6 и Y6MoO12, результаты которого приведены в таблице 1.

Как видно из данной таблицы, в результате энергодисперсионного химического анализа было обнаружено, что в покрытии Y2MoO6 в спектре 1 (оксидное волокно) содержится 48,34% кислорода (О), 22,86% алюминия (Al), 28,80% иттрия (Y) и 0% молибдена (Мо). В спектре 2 (молибденовая матрица) содержится 100% молибдена (Мо), остальные компоненты отсутствуют. В покрытии Y6MoO12 в спектре 3 (адгезионный подслой покрытия) содержится 47,86% кислорода (О), 0% алюминия (Al), 41,03% иттрия (Y) и 11,11% молибдена (Мо). В покрытии Y2Mo3O12 в спектре 4 (покрытие Y-Mo-O) содержится 66,18% кислорода (О), 0% алюминия (Al),6,85% иттрия (Y) и 26,98% молибдена (Мо). Представленные в таблице результаты свидетельствуют о возможности получении покрытия различного стехиометрического состава.

Итак, заявляемое изобретение позволяет наносить сплошные равномерные покрытия требуемого стехиометрического состава по всей поверхности детали, независимо от ее конфигурации, при температурах, не превышающих 500°С, без трещин и расслоений. Изобретение также позволяет, благодаря использованию высокотемпературных композитов с металлической матрицей, снизить массу конструкции без потери прочностных характеристик, а также повысить стойкость к газовой коррозии и продлить срок службы деталей из молибденовых сплавов за счет применения защитных покрытий на основе молибдатов иттрия.

Преимуществом данного изобретения также является возможность получения тонких (около 35 мкм) равномерных покрытий без трещин и расслоений, независимо от конфигурации подложки, за счет плазмохимических реакций и диффузионных процессов, протекающих при их росте. К преимуществам также относятся снижение массы конструкции без потери его прочностных характеристик, благодаря использованию высокотемпературных композитов с металлической матрицей, улучшение стойкости к газовой коррозии, обеспечение экологической чистоты процессов при производстве инструмента.