Результат интеллектуальной деятельности: УСТРОЙСТВО ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА

Вид РИД

Изобретение

Область применения.

Настоящее изобретение относится к индикационному внутритрубному устройству диагностики на основе магнитных, акустических методов и тепловых полей. Предлагаемое устройство предназначено для внутритрубного диагностирования промысловых транспортных и магистральных жидкостных трубопроводов, перекачивающих неагрессивные жидкости, нефть, нефтепродукты и газ.

Уровень техники

В связи с ростом объемов строительства и эксплуатации трубопроводов нефтегазового комплекса, наличием большого количества эксплуатационных объектов, выработавших свой ресурс, все большее значение приобретают вопросы диагностики их технического состояния.

Однако, серийно выпускаемая аппаратура для реализации этих методов не обеспечивает выявление трещин и других повреждений трубопроводов с определением их износа и остаточной толщины с минимальными затратами и достаточной для практических целей точностью и надежностью. Поэтому, использование современных дефектоскопов-толщиномеров, под задачи выявления дефектов металлургического производства труб, а также систематического контроля их технического состояния и мониторинга зарождающихся повреждений на этапах строительства и эксплуатации трубопроводов, является чрезмерно дорогостоящим и, в ряде случаев, излишне детальным.

Известны различные технические решения в рассматриваемой области.

Наиболее современным видом аппаратуры для внутритрубной дефектоскопии, выпускаемой в РФ, является дефектоскоп «ВИП» (ВИД 219) (см. ссылку http://www.yamalpro.ru/20l4/12/18neftyaniki-izobretateli-v-noyabrskneftegaze-defektoskop-sobstvennogo-proizvodstva/). Аппаратура «ВИП» имеет ряд конструктивных и эксплуатационных ограничений. В частности, громоздкая конструкция, недостаточная точность при выявлении и оценке стенок труб, ограничения в проведении монитринга и т.д.

Серийно выпускаемые магнито-импульсные дефектоскопы-толщиномеры, например, МИ-5Х (см. ссылку http://gskneft.ru/services/9.html) обеспечивают измерения средней по периметру толщины стальных труб, но не обеспечивает измерение ее остаточной толщины (минимального значения во внутренних дефектах, в трещинах и вмятинах). Эти приборы непригодны для дефектоскопии линейных трубопроводов и не предназначены для решения широкого круга технологических задач (сквозные дефекты, продольные и поперечные дефекты в виде трещин и т.д.).

Аналогичные ограничения имеют и наиболее современные индукционные дефектоскопы: ЭМДС-ТМ-42, ЭМД-С, ИДК-105.

Кроме того, существующие устройства электромагнитной и магнитометрической дефектоскопии приспособлены для работы на ферромагнитных стальных трубах и не обеспечивают возможность выявления технической характеристики дефектов сварных соединений и других дефектов на трубопроводах из пластиковых материалов.

Существенные возможности внутритрубной диагностики реализованы в техническом решении по патенту РФ №2379674 «УСТРОЙСТВО ДЛЯ ОБСЛЕДОВАНИЯ И ДИАГНОСТИКИ ТРУБОПРОВОДОВ»

Предложение относится к области дефектоскопии и диагностики магистральных нефтегазопроводов. Технический результат направлен на повышение эффективности устройства. Устройство для обследования и диагностики трубопроводов содержит несущий корпус, выполненный в виде двух сфер с наружным диаметром меньше внутреннего диаметра трубопровода, соединенных между собой элементом связи, и установленные внутри сфер датчик технологических параметров дефектов, датчик длины пройденного пути, источник питания, электронный блок с регистратором измеряемых параметров, микропроцессор для предварительной обработки сигналов датчиков и управления работой устройства, а элемент связи сфер выполнен в виде упругой гибкой связи с полыми осевыми окончаниями, проходящими через центры сфер с возможностью поворота каждой из сфер относительно друг друга и полых осевых окончаний элементов гибкой связи. Причем датчики дефектов равномерно размещены по периметру наружной поверхности подвижного кольцевого основания, имеющего смещенный центр тяжести, и установленного соосно внутри сфер несущего корпуса в их диаметральной плоскости, перпендикулярной продольной оси устройства на полых осевых окончаниях элементов гибкой связи с возможностью постоянной ориентации по направлению действия сил гравитации.

Известное техническое решение может быть использовано при обнаружении дефектов и повреждений различных продуктопроводов, например:

- непроваров сварных швов, продольных и поперечных трещин, расслоений, раковин и потери металла труб;

- рисок и задиров на их внутренней поверхности;

- вмятин, овальности и различных неоднородностей в местах сварки стыков труб, выдающихся внутрь трубопровода и уменьшающих его проходное сечение;

- стресс-коррозионных и коррозионных повреждений и др.

Недостатком устройства является затруднения при резких (до 90 градусов) поворотов трубопровода, остановки устройства при изменение внутренних диаметров трубопроводов и необходимость использования камер-пуска-приема.

Из зарубежной аппаратуры для внутритрубной диагностики следует выделить аппаратуру фирмы Rosen, а также магнито-акустические комплексы с использованием Смарт боллов.

Известно устройство Смарт болл (Pure Tecnologies). Опубликовано, например, в Smart Ball:An Innovative Leak Detection Tecnology.Trixanna Wang, November 22, 2017. Устройство размещено в поликарбоновом шаре. Устройство содержит акустический и температурный сенсоры и сенсоры давления и температуры. Смарт болл содержит также коммутационный порт, электромагнитный излучатель (трансмитер), подзаряжаемую батарею и пьезоэлектрический преобразователь.

Утечка продукта из трубы под давлением, генерирует характерное акустическое явление, которое может быть обнаружено с использованием постоянно установленных дискретных датчиков, используемых как часть наземной съемки или переносных датчиков. Для массивов дискретных датчиков для определения места утечки можно использовать относительную величину сигнала или методы корреляции.

Эти системы ограничены быстрым затуханием сигнала по мере увеличения расстояния от утечки. Поэтому для покрытия значительной длины трубы требуется большое количество датчиков.

Известно, что трубопровод, имеющий большой дефект и вызывающий утечку, будет обнаружен Смарт боллом. Однако Смарт болл не предназначен для различия между утечками, вызванные сквозными дефектами, и глубинными дефектами. Кроме того, наиболее часто используемая технология Смарт болла не может обнаруживать длинные осевые дефекты или небольшие дефекты-отверстия, характерные для микробной коррозии. Поэтому сквозные утечки могут быть пропущены.

Надежность магнитных устройств Смарт болла сильно зависит от среды, в которой они применяются. Близлежащие сильно загруженные железнодорожные пути, интенсивное дорожное движение, высоковольтные линии электропередач и т.д могут вызывать ложные положительные показания.

ЗАО «Аэрокосмический мониторинг и технологии» (http://amt-rus.com/) совместно с компанией Розен Европа использует для внутритрубной дефектоскопии снаряды- дефектоскопы, работающие на основе магнитных и ультразвуковых методов неразрушающего контроля, навигационные снаряды а также снаряды-дефектоскопы с интегрированной технологией электромагнитно-акустического (ЭМА) преобразования.

Дефектоскопы ЗАО «АМТ» предназначены для фиксирования дефекты потери металла в том числе зоны интенсивной коррозии, язвы, каверны, продольные и поперечные трещины, дефекты сварных швов в том числе спиральных, смещение кромок, раковины, подрезы, конструктивные особенности трубопровода в том числе крановые узлы, тройники, отводы врезки, защитные кожухи и т.д.

Элементами интегрированной технологии электромагнитно-акустического (ЭМА) преобразования является использование акселерометров - гироскопов, регистрирующих движение дефектоскопов по трубопроводу.

Работы проводятся на участках трубопроводов диаметром от 159 до 1420 мм в том числе с крутоизогнутыми отводами 1.5 Д, на участках с низким рабочим давлением (12-25 Мпа), а также на участках с неравнопроходной трубной арматурой и неравнопроходным диаметром. Например, 219/273 мм, 273/325, 325/ 377…720-1020 мм.

Основным недостатком снарядов-дефектоскопов является необходимость использования камер - пуска-приема и подготовка технологических участков проведения работ, сильное намагничение участков трубопровода, препятствующее мониторингу дефектов и регламентному проведению сварки.

По обсуждаемой тематике известен патент ЕА №11497 (МПК: F16L 55/40, G01M 3/24, G01N 27/82, опубл. 28.04.2009, патентообладатель Пьюр Текнолоджиз ЛТД (СА), приоритетная заявка №РСТ\СА2006\000146 - Канада), который выбран в качестве прототипа. В известном патенте для обнаружения дефектов, в частности зон коррозии, местоположений разрушенных сварных швов и мест утечек через сквозные отверстия, предлагается использовать детектор обнаружения аномалий в трубопроводах, транспортирующих жидкости. Согласно описанию, изобретение имеет много вариантов реализации.

Наиболее близким к предлагаемому техническому решению является устройство использования измерительного узла, способного контролировать техническое состояние трубопровода, не создавая препятствий для движения транспортируемой жидкости. В этом случае производится проверка технического состояния нефтяных, преимущественно промысловых трубопроводов. Для проверки используется устройство в виде «внутритрубного снаряда», который движется внутри трубопровода за счет давления транспортируемой жидкости. При этом, контролируются утечки жидкости через сквозные отверстия и состояние сварных соединений. В наиболее приемлемом варианте прототипа предлагается использовать три магнитометра или три акселерометра, установленных под прямым углом друг к другу, акустический датчик или пьезоэлектрическое устройство, датчик температуры и датчик химического состава транспортируемой жидкости.

Недостатками прототипа являются:

- неопределенность в привязке и характеристике несквозных дефектов на внутренней и наружной стенках трубопровода, вследствие вращения «внутритрубного снаряда»,

- использование электромагнитных полей для связи и их наводки на измерительные цепи магнитометров,

- задержки в продвижении датчика в трубопроводе при его засорении и отсутствие информации о месте засорения,

- трудности в идентификации дефектов, их ранжировании, выделении технологических и эксплуатационных особенностей трубопроводов,

- отсутствие универсальности, т.е. неприспособленность к проведению диагностических исследований на трубопроводах как из ферромагнитных сталей, так и из пластиковых немагнитных материалов,

- недостаточное количество магнитных датчиков и связанные с этим трудности при обнаружении дефектов, их идентификации и ранжировании.

Таким образом в настоящее время отсутствуют универсальные, дешевые и точные индикационные устройства диагностики и контроля технического состояния трубопроводов. Предлагаемое изобретения направлено на решение данной технической проблемы, то есть, на создание универсального и дешевого индикационного устройства диагностики и контроля технического состояния промысловых трубопроводов диаметром от 89 мм и более на основе магнитного и акустического методов неразрушающего контроля, используя естественные поля (магнитное поле Земли, поля акустической эмиссии и тепловые поля), с помощью которого возможно определение местоположения дефектов. При этом становится возможным оценка геометрических параметров и ранжирование по степени опасности дефектов, оценка конструктивных ремонтных особенностей трубопровода, в том числе подземного обнаружения и оценки разрушающихся сварных швов, а также обследование стенок трубопровода в процессе движения (прогона) устройствами магнитной и акустической диагностики потоком перекачиваемого продукта (нефти, газа, или воды).

Причем обследование производится магнитным методом, методом регистрации акустической эмиссии и методом фиксации тепловых полей.

Техническим результатом является повышение точности и надежности обнаружения и оценки опасности дефектов, местоположения и геометрических размеров дефекта, в том числе, зон коррозии, обнаружение и распознавание аномалий поперечных сварных швов, в том числе разрушающихся сварных швов, обнаружение и определение местоположения трубороводной арматуры и фиттингов, ремонтных конструкций трубопровода, причем появляется возможность применения предлагаемого устройства на ферромагнитных и пластиковых трубах.

Достигается технический результат за счет того, что устройство внутритрубной диагностики магистральных трубопроводов, выполненное с возможностью перемещения внутри трубопровода под давлением транспортируемой по трубопроводу жидкости и включающее разъемный корпус сферической формы с размещенными внутри него датчиками магнитного поля, температуры, давления и акустическими датчиками, акселерометрами и устройством записи данных, измеренных датчиками, дополнительно содержит источник питания и генератор тактовой частоты, при этом датчики акустической эмиссии выполнены с возможностью приема сигналы эмиссии в звуковой и сверхзвуковой областях частот, в качестве датчиков магнитного поля используют не менее четырнадцати однокомпонентных датчиков постоянного магнитного поля, равномерно и симметрично расположенных по внутренней поверхности корпуса таким образом, чтобы была обеспечена высокая степень их взаимной соосности.

Дополнительными отличиями устройства являются:

- в качестве однокомпонентных датчиков постоянного магнитного поля применяются феррозондовые или магниторезистивные датчики,

- конструкция устройства выполнена с обеспечением совпадения геометрического и магнитного центров симметрии, что позволяет обеспечить качение устройства на труднопроходимых участках трубопровода,

- в качестве устройства, обеспечивающего коррекцию неравномерности движения устройства и ошибки устройства отсчета расстояния, используют 3-х осевой электронный акселерометр-гироскоп.

- устройство записи данных содержит многоканальный аналого-цифровой преобразователь, микропроцессор и SD-карту.

В прототипе используется один трехкомпонентный датчик. При качении датчика в трубопроводе одним магнитометрическим каналом фиксируется извилистая линия, отражающая в основном приближение датчика к стенке трубы. Вероятность встречи датчиком дефекта минимальна. Кроме того, аномалия от дефекта может оказаться соизмерима с аномалией от приближения к стенке трубы.

В предлагаемом изобретении используется совокупность однокомпонентных датчиков, равномерно расположенных на оболочке сферического устройства, при этом вероятность встречи одним из датчиков дефекта существенно увеличивается (практически на порядок).

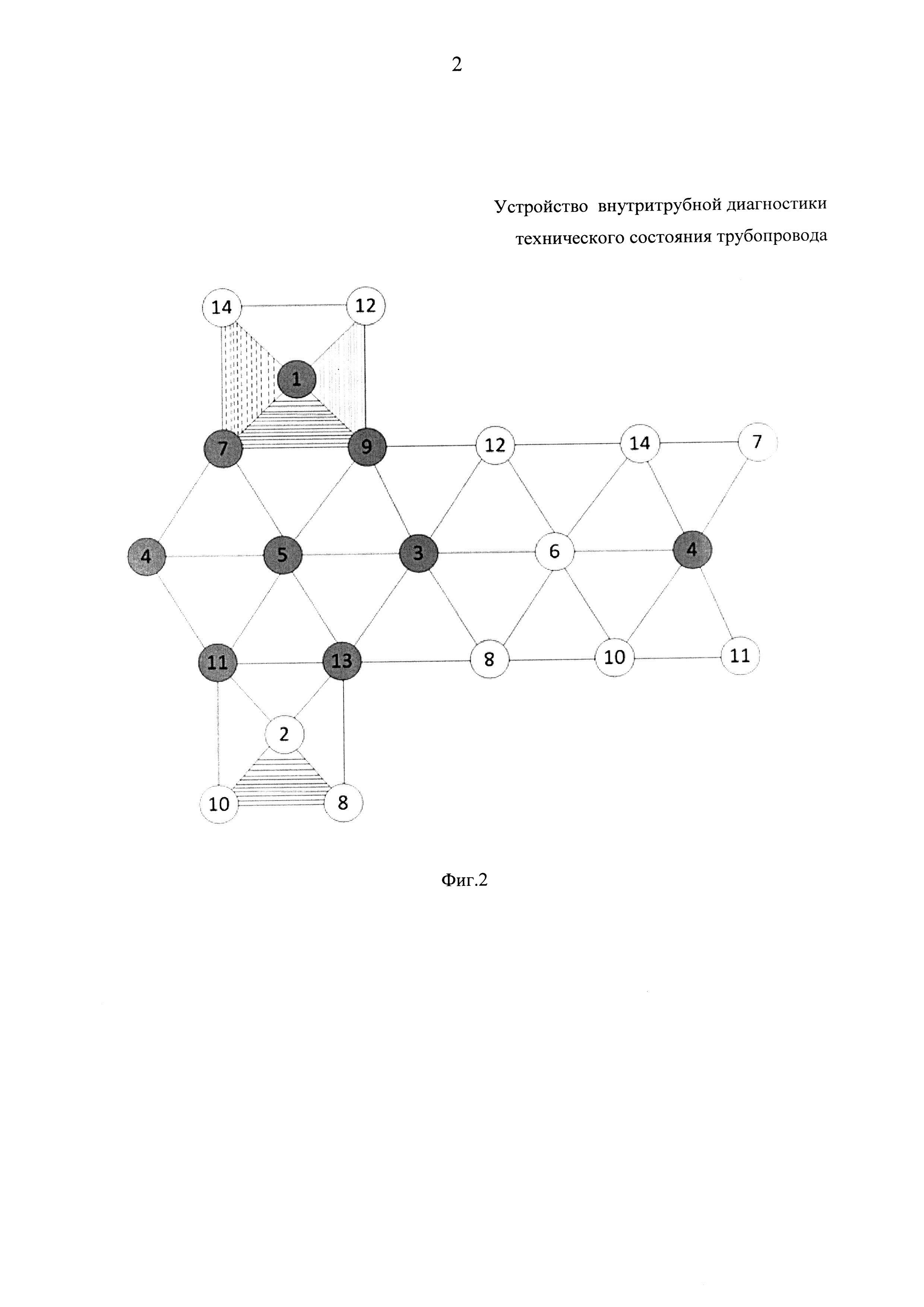

Кроме того, датчики на оболочке сферического устройства расположены таким образом, что каждому датчику соответствует симметрично расположенный относительно геометрического центра устройства другой датчик. Оси датчиков прохоят через центр симметрии, Используя величины компонент поля от соосных датчиков, получают градиенты поля во внутреннем объеме трубопровода, что позволяет выявить дефекты по аномалиям градиентов. Эти градиенты, учитывая конструкцию сферического устройства, не зависят от удаления датчиков от стенки трубы. Дефекты могут быть также выделены по различию (разности или отношению) компонентов магнитного поля трубопровода или асимметрии их амплитудных значений. В случае квазиравномерного расположения однокомпонентных магниторезистивных датчиков постоянного магнитного поля на оболочке сферического устройства можно получить не менее 14 одноосных величин компонент, ориентированных к центру сферы, H1, H2, H3, …H12,H13,H14.

Одновременно можно получить не менее 7-ми приближенных значений градиентов вдоль осей датчиков. Под градиентами понимаются разности компонент поля с учетом знака и величин расстояний между используемыми компонентами (H1-H2)/D, (H3-H4)/D, (H5-H6)/D…(H11-H12)/D, (H13-H14)/D, где D - наружный диаметр.

В процессе обработки для уточнения положения дефектов производится также вычисление отношений компонент поля (Н1/Н2), (Н3/Н4), (H5/H6)…(Н11/Н12), (Н13/Н14) и сумм (H1+H2)/D, (H3+H4)/D, (H5+H6)/D…(H11+H12)/D, (Hl3+H14)/D.7

Используя развертку и проведя изолинии магнитной индукции, можно получить области сгущения изолиний, связанные с дефектами стенок трубопровода. Просмотр графиков сгущений изолиний необходимо проводить через каждый метр пройденного пути с увеличением детальности до 10 см.

Кроме того, используя данные акселерометра и проведя интегрирование данных ускорения d2S/d2T, можно получить данные скорости V=dS/dT и в случае необходимости, произвести коррекцию пройденного пути S, и, соответственно, данных компонент магнитного поля.

Использование градиентов позволяет уточнить местоположение дефекта, т.к. местоположение градиента не зависит от материала трубопровода и мало зависит от удаления до стенок трубопровода. В результате обработки полученные данные являются «чистой» аномалией дефекта.

Таким образом, полученные в результате обработки данные, позволяют уточнить местоположение дефекта и являются «чистой» аномалией дефекта.

Основными достоинствами предлагаемого способа и устройства являются:

- возможность обеспечения проведения внутритрубной дефектоскопии на коротких отрезках промысловых и транспортных трубопроводов на участках с большим количеством поворотов и изгибов;

- возможность обеспечения работы на участках трубопровода, не оборудованных камерами пуска-приема;

- возможность использования универсальных датчиков, приспособленных для работы как на стальных, так и трубах из пластика;

- сокращение стоимости внутритрубной диагностики за счет сокращения количества используемых интроскопов, сокращения объема подготовительных операций и количества обслуживающего персонала;

- повышение точности и надежности определения дефектов и оценки их геометрических параметров, определения конструктивных и ремонтных особенностей трубопроводов, выявления и оценки разрушающихся поперечных и продольных сварных швов.

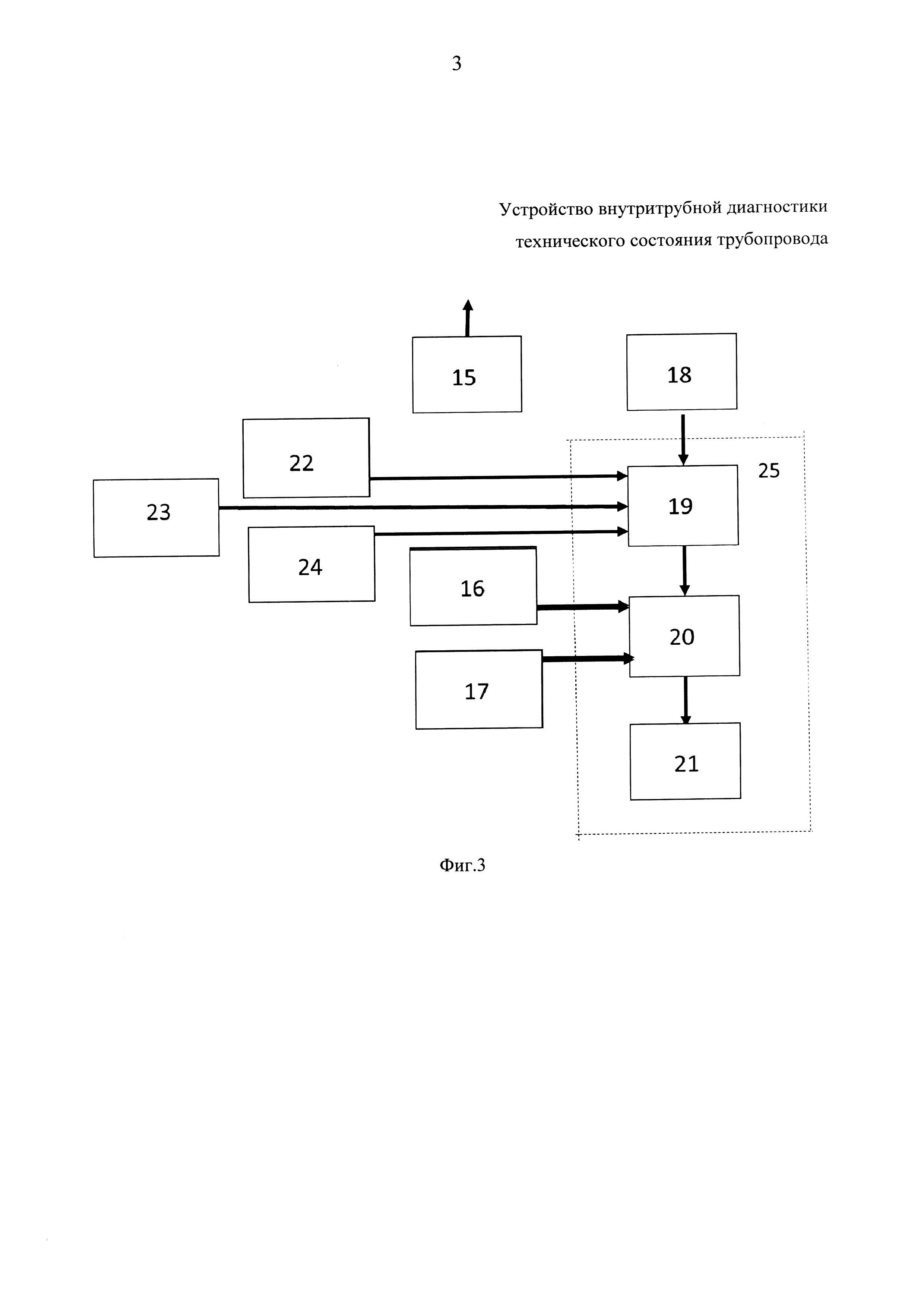

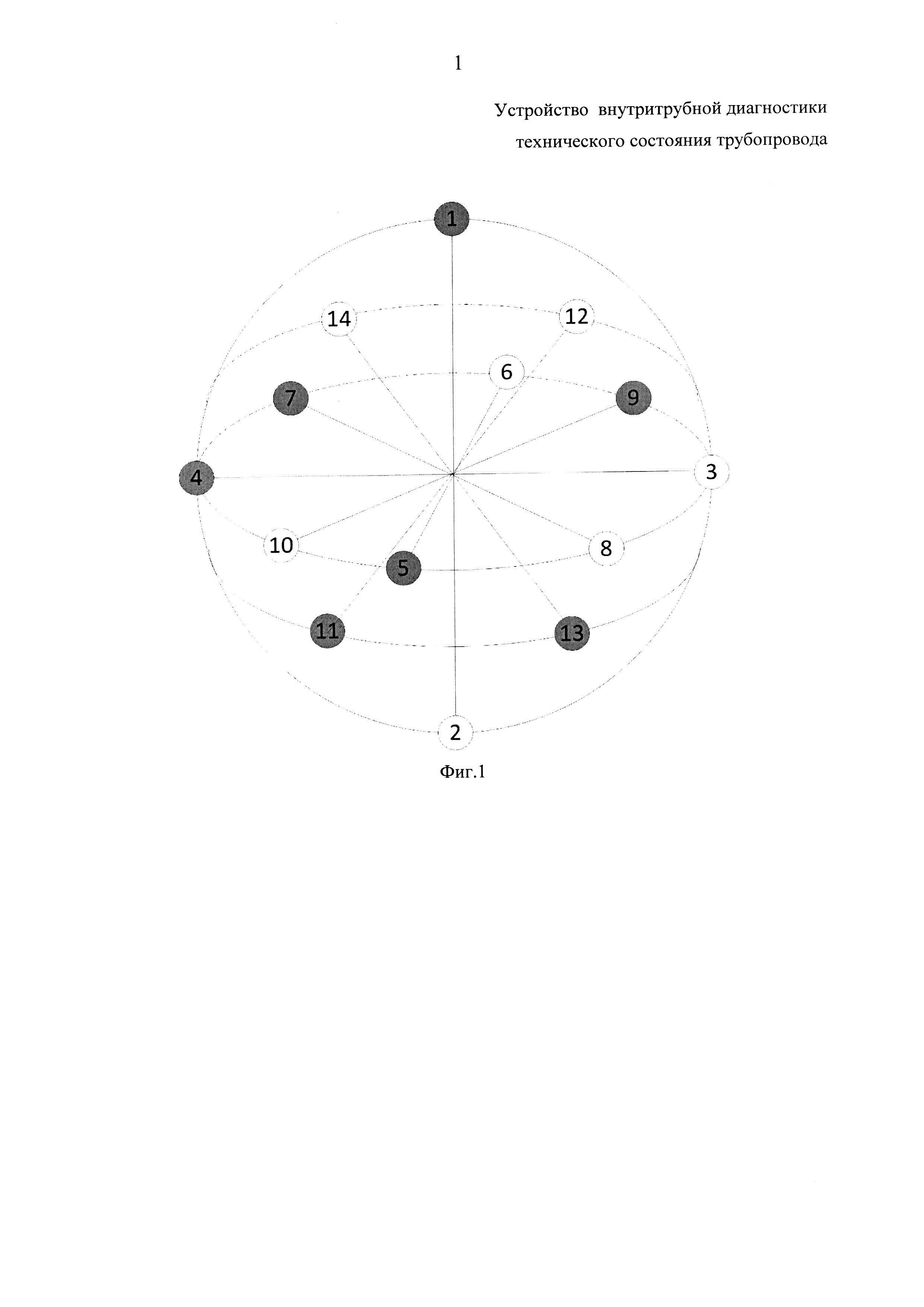

Сущность изобретения поясняется следующими фигурами:

фиг. 1, на которой приведено аксонометрическое изображение сферической оболочки узла датчиков, где:

1, 4, 5, 7, 9, 11, 13 - номера датчиков магнитного поля, расположенных на внешней стороне оболочки датчика;

2, 3, 6, 8, 10, 12, 14 - номера датчиков магнитного поля, расположенных на тыльной, т.е. скрытой стороне оболочки узла датчиков;

фиг. 2, на которой приведена развертка положения датчиков на условной плоскости, где 1-7, 1-9, 4-5, 5-7, 5-9 и т.д. - соединительные линии, которые показывают линии разделки сферической оболочки на примерно равносторонние треугольники. На фиг. 2 обозначены также связки однокомпонентных датчиков, позволяющих получать градиенты полей (G), т.е. разности компонент, нормированные расстоянием между ними, по направлению связки: G(1-2), G(2-3), G(3-4), G(5-6), G(7-8), G(9-10), G(11-12), G(13-14). Связки однокомпонентных датчиков, позволяющих получать градиенты полей, образуют симметричную конструкцию. Центром симметрии служит точка пересечения всех связок. (см. фиг. 1).

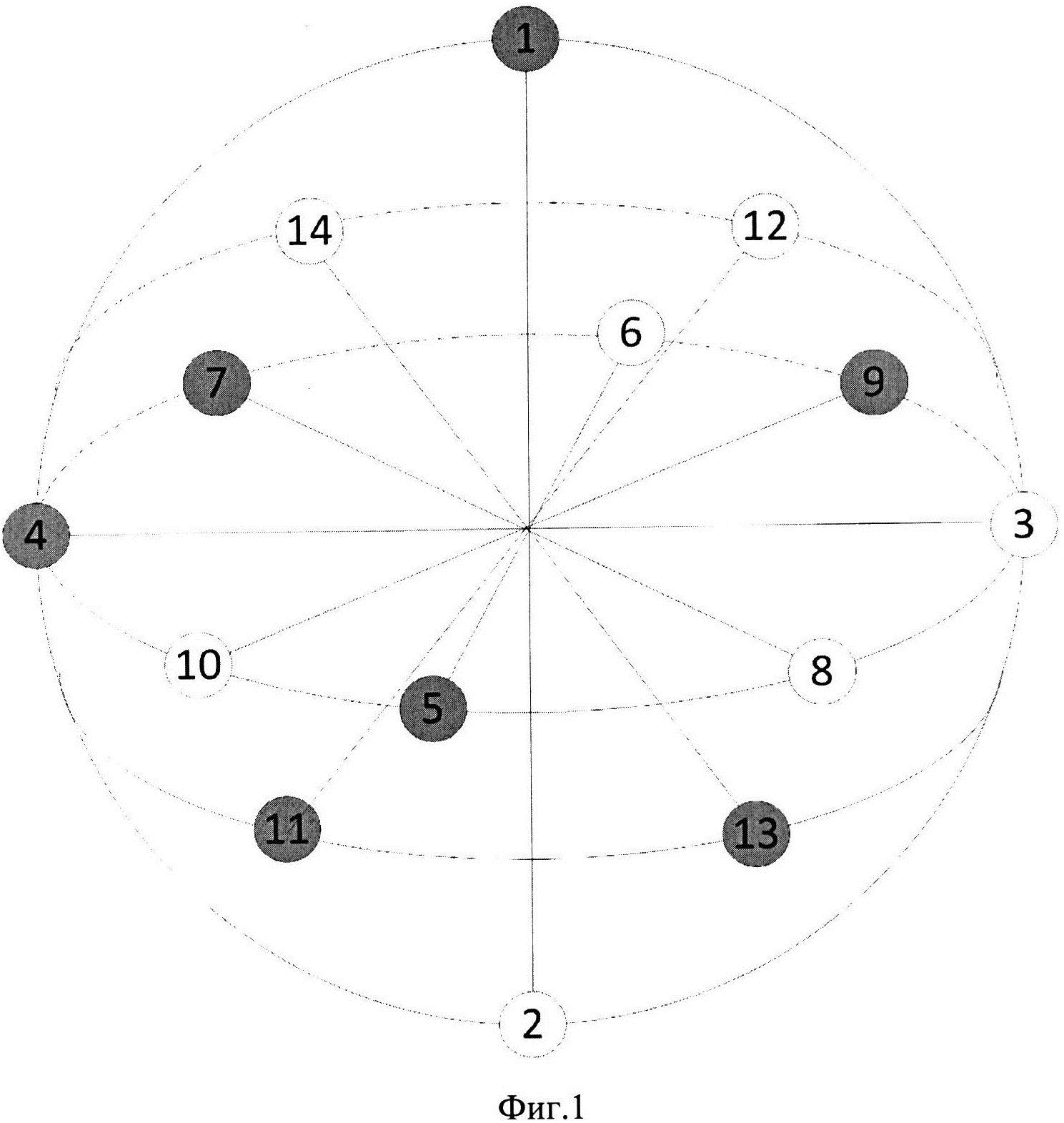

Фиг. 3, на которой приведена структурная схема сферического индикатора градиентометра-магнитометра акустического, где:

15 - источник питания;

16 - генератор тактовой частоты;

17 - трехосевой электронный акселерометр-гироскоп

18 - феррозондовые или магниторезистивные датчики постоянного магнитного поля;

19 - многоканальный аналого-цифровой преобразователь;

20 - микропроцессор;

21 - микро SD-карта;

22 - акустические датчики;

23 - датчик температуры;

24 - датчик давления

25 - устройство записи данных

Устройство внутритрубной диагностики технического состояния трубопроводов выполнено с возможностью перемещения внутри трубопровода под давлением транспортируемой по трубопроводу жидкости, и включает разъемный корпус, выполненный из немагнитного металла, покрытого пористым полиуретаном, сферической формы, с размещенными внутри него датчиками 18 магнитного поля, датчики 23 температуры (высокочувствительные малоинерционные термометры или датчики теплового излучения), датчиками 22 акустической эмиссии (например, ZET 601), акселерометром - гироскопом 17, автономный источник питания 15 и генератор 16 тактовой частоты. В качестве датчиков магнитного поля 18 используют не менее четырнадцати однокомпонентных феррозондовых датчиков или магниторезистивных постоянного магнитного поля, равномерно расположенных по внутренней оболочке корпуса. В качестве устройства отсчета расстояния используют 3-х осевой электронный акселерометр-гироскоп (например, MPU 6050) 17, позволяющий фиксировать с высокой точностью линейные ускорения, которые определяют на основе электрических сигналов, а также поворот датчиков в пространстве а также ориентацию датчиков.

Устройство записи данных 25 (компонент магнитного поля, углов поворота, дорожек ускорения, отсчетов по времени) содержит многоканальный АЦП 19, микропроцессор 20 (например, ATSAMD21G18) и SD-карту 21.

Акустические датчики обеспечивают достоверную регистрации волн акустической эмиссии в максимально возможном объеме перекачиваемой жидкости, окружающей устройство в максимально широком частотном диапазоне, а также обеспечивают надежную регистрации волн в частотном диапазоне, покрывающем основные частотные интервалы, соответствующие образованию и росту трещин и зон утечки. Резонансные частоты датчика акустической эмиссии (например ZET 601) должны определяться экспериментально размерами трещины и находятся в целом в полосе 60-500 кГц. В некоторых случаях резонансные частоты могут выделяться экстремумами на частотах: 90 кГц, 140 кГц, 300 кГц, 450 КГц.

Кроме того, датчики акустической эмиссии утечек (например GOK-А10 или Hydrolux HL 500 или HL 5000) обеспечивают надежную регистрации утечек жидкости через сквозные отверстия, вызывающей образования турбулентности и кавитации (схлопывание пузырьков воздуха при прокачивании жидкости) сопровождаемой волнами звуковых частот.

Датчики, используемые для нахождения утечек перекачиваемого продукта или звуковых волн, создаваемых турбулентностью и кавитацией, а также локальными утонениями стенок трубопровода, должны иметь резонансною частоту в диапазоне 100 Гц-2.5 кГц.;

Таким образом, в рассматриваемом устройстве необходимо иметь не менее двух, разнесенных по частоте датчиков, а именно, датчик акустической эмиссии и датчик утечки, причем датчик акустической эмиссии вынесен на внешний корпус устройства. Однако при этом обеспечивается стойкость к внешним агрессивным факторам (давлению, температуре, химической агрессивности среды).

Перед проведением диагностики проводится очистка контролируемого участка трубопровода подбираемыми по диаметру полиуретановыми шарами.

Производится перекрытие трубопровода в двух смотровых люках или колодцах, расположенных выше и ниже контролируемого участка.

В пределах контролируемого участка устройство опускается в один из смотровых колодцев, а в другой опускается приемное устройство (сетка).

Открываются смотровые люки, расположенные выше и ниже контролируемого участка. Устройство переносится транспортирующей жидкостью, ловится и поднимается на поверхность с помощью приемного устройства.

Производится включение измерительного модуля и операции по закрыванию и открыванию смотровых люков, опусканию и подъему измерительного модуля.

В процессе перемещения измерительного модуля производится запись компонент и градиентов магнитного поля, углов поворота и дорожек ускорения, сигналов аномальной акустической эмиссии и зон тепловых или химических аномалий на SD карту.

Результаты измерений записываются в энергонезависимую память и служат для оценки зон утонения и коррозии, зон дефектов по длине трубопровода, оценки расположения, технического состояния сварных швов и диаметров сквозных отверстий.

Конструкция предлагаемого устройства обеспечивает возможность выемки и последующей установки блока энергонезависимой памяти, источников питания или их подзарядки без разборки всего носителя.

По окончании прогона зарегистрированная в памяти датчиков информация прогона переписывается с помощью внешнего устройства (терминала) на внешние носители информации для последующей интерпретации полученных данных с целью оценки размеров и местоположения дефектов, а также опасности их эксплуатации и оценки конструктивных особенностей трубопровода.

В процессе обработки производится совместная нелинейная фильтрация и определяется траектория измерительного модуля, на основе чего получают скорретированные градиенты и компоненты магнитного поля, уточняется местоположение участков аномальной акустической эмиссии и зон тепловых или химических аномалий.

Далее, на основе стандартных алгоритмов производят обработку полученных записей, в частности производят частотную фильтрацию (например, быстрое Фурье-преобразование или используют фильтры Ферстера), производят корреляционннный анализ с использованием, при подборе параметров дефекта метода наименьших квадратов. Для подтверждения правильности вывода о характере дефекта используется математическое моделирование.

Результатом интерпретации являются:

- обнаружение и распознавание аномалий, сварных швов поперечных и продольных (если они есть), в том числе швов в стадии разрушения;

- обнаружение и оценка дефектов;

- оценка местоположения и геометрических размеров дефекта, в том числе и зон коррозии;

- обнаружение и определение местоположения ремонтных конструкций трубопровода.

Магнитометрическая система предлагаемого устройства состоит из 14 феррозондовых или магниторезистивных (например магниторезистивных датчиков TMR 2001) датчиков с мостовой схемой включения, соединенных с операционными усилителями и размещенных на внутреннем корпусе предлагаемого сферического устройства. 14 магнитоизмерительных каналов, образуют с датчиками единое конструктивное решение. В состав магнитоизмерительного каналов входит также многоканальный АЦП и микропроцессор, входящие в микро контроллер ATSAMD21G18, и микро SD-карту, а также программные средства обработки сигналов с 14-ти каналов.

Перед проведением обработки и интерпретации наблюдений производится калибровка системы датчиков, на основе чего производится корректировка измеренных данных.

По величинам превышений 3- сигма (среднеквадратичного отклонения) каждой из компонент выделяются дефекты. По величинам максимальных значений 2 или 3 компонент выделяются дефектные поперечные сварные швы. Приводимые группы из 4 или 5 компонент имеют максимальные значения, расположены по одной прямой и позволяют выявить поперечные дефектные сварные швы.

Таким образом при применении предлагаемого решения:

- становится возможным проведение внутритрубной дефектоскопии на коротких отрезках промысловых и транспортных трубопроводов, на которых установка камер пуска-приема и проведение подготовительных операций нерентабельны;

- становится возможным отказаться от внутритрубных дефектоскопов с намагничением труб до насыщения, что позволяет проводить работы на естественных полях, это существенно упрощает мониторинг технического состояния трубопровода на особо опасных участках в намеченные интервалы времени, обусловленные прогнозом срока службы, а не требованиями затухания наведенных магнитных полей.

- становится возможным отказаться от установки камер пуска-приема, это позволяет провести сокращение подготовительных операций, что существенно удешевляет проведение диагностических работ.