Результат интеллектуальной деятельности: КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

1. Область техники

[0001] Настоящее изобретение предлагает композиционный материал, включающий наполнитель, состоящий из неорганического материала и связующей смолы, которая связывает наполнитель, и способ изготовления данного материала.

2. Описание предшествующего уровня техники

[0002] Например, что касается технологий указанного типа, публикация японской нерассмотренной патентной заявки № 2015-105282 (JP 2015-105282 A) и публикация японской нерассмотренной патентной заявки № 2002-317064 (JP 2002-317064 A) описывают композиционные материалы, в которых наполнитель, состоящий из неорганического материала, связан связующей смолой. JP 2015-105282 A описывает композиционный материал, включающий основной материал (связующую смолу) из эластомера и композиционные частицы (наполнитель), содержащиеся в основном материале в ориентированном состоянии. Наполнитель включает теплопроводные анизотропные частицы, проявляющие анизотропию теплопроводности, и магнитные частицы, прикрепленные к поверхности теплопроводных анизотропных частиц посредством связующего вещества. Когда композиционный материал подвергается формованию, магнитное поле прилагается в определенном направлении. Таким образом, наполнители в композиционном материале ориентируются в определенном направлении.

[0003] JP 2002-317064 A описывает композиционный материал, который помещается между двумя элементами, и в котором тепло одного элемента переносится к другому элементу. Композиционный материал, обладающий вспениваемостью, включает пенообразователь, вспенивающийся при 40°C или более высокой температуре, и композицию на основе смолы (связующей смолы), включающую наполнители с высокой теплопроводности. Указанный композиционный материал вспенивается под действием тепла одного элемента в процессе использование. Связующая смола композиционного материала состоит из отвержденной термореактивной смолы. В качестве термореактивной смолы выбирается мягкая смола, в который композиционный материал может свободно расширяться в процессе пенообразования.

Сущность изобретения

[0004] Однако поскольку в композиционном материале согласно JP 2015-105282 A наполнители ориентированы в определенном направлении вследствие магнитного поля в процессе формования, теплопроводность композиционного материала в указанном направлении является благоприятной. Однако поскольку в направлении, перекрестном по отношению к указанному направлению, наполнители отделены друг от друга и связаны связующей смолой, вряд ли можно говорить, что теплопроводность является достаточной, и требуется введение (помещение) дополнительных наполнителей в целях увеличения теплопроводности. Когда количество наполнителей увеличивается, возникает риск того, что в процессе формования снизится текучесть, присущая связующей смоле.

[0005] С другой стороны, поскольку в композиционном материале согласно JP 2002-317064 A связующая смола (термореактивная смола) отверждается, в то время как наполнители ориентируются в направлении течения связующей смолы в процессе формования, наполнители связываются связующей смолой. Таким образом, например, даже если композиционный материал вспенивается в процессе использования, вряд ли изменяется направление, в котором ориентируются наполнители, и не является достаточной теплопроводность композиционного материала в направлении, поперечном направлению течения связующей смолы.

[0006] Настоящее изобретение предлагает композиционный материал и способ его изготовления, посредством которого становится возможным увеличение теплопроводности в направлении, поперечном направлению течения связующей смолы в процессе формования.

[0007] Согласно первому аспекту настоящего изобретения, предложен композиционный материал, включающий чешуйчатые наполнители, состоящие из неорганического материала и связующей смолы, которая представляет собой термореактивную смолу, которая связывает наполнители. Композиционный материал представляет собой пеноматериал, изготовленный таким образом, что в нем диспергировано множество полостей, и наполнители накапливаются на внутренних стенках полостей, и в результате этого плоские поверхности наполнителей перекрывают друг друга.

[0008] Согласно настоящему изобретению, наполнители накапливаются на внутренних стенках полостей композиционного материала таким образом, что плоские поверхности чешуйчатых наполнителей перекрывают друг друга. Таким образом, может образовываться путь теплопроводности за счет скелета чешуйчатых наполнителей, которые накапливаются перекрывающимся образом, также в направлении, поперечном направлению течения связующей смолы. Таким образом, даже если образуется пространство полостей, которое уменьшает теплопроводность композиционного материала, за счет скелета чешуйчатых наполнителей, которые накапливаются перекрывающимся образом, может ожидаться эффект улучшения теплопроводности в направлении, поперечном направлению течения связующей смолы, компенсируя уменьшение теплопроводности вследствие полостей.

[0009] Кроме того, согласно второму аспекту настоящего изобретения, предложен способ изготовления композиционного материала, который включает чешуйчатые наполнители, состоящие из неорганического материала и связующей смолы, которая представляет собой термореактивную смолу, которая связывает наполнители. Указанный способ изготовления включает процесс изготовления смеси посредством смешивания наполнителей, связующей смолы, которая представляет собой неотвержденную термореактивную смолу, и пенообразователя, который заставляет связующую смолу вспениваться при меньшей температуре, чем температура отверждения термореактивной смолы; и процесс нагревания смеси до температуры отверждения или более высокой температуры таким образом, что i) связующая смола вспенивается за счет пенообразователя таким образом, что наполнители накапливаются на внутренних стенках созданных пенообразователем полостей в связующей смоле, и плоские поверхности наполнителей перекрывают друг друга, и ii) затем связующая смола отверждается.

[0010] Согласно настоящему изобретению, в процессе изготовления смеси или в процессе помещения смеси в форму или аналогичное устройство перед тем, как связующая смола отверждается, что касается направления течения связующей смолы, наполнители, вероятно, должны ориентироваться в заданном направлении. Однако в процессе отверждения связующей смолы, перед тем, как связующая смола отверждается, смесь вспенивается посредством пенообразователя, и полости (пузырьки) вырастают таким образом, что наполнители выталкиваются. В данном случае, поскольку наполнители являются чешуйчатыми, наполнители накапливаются на внутренних стенках полостей в связующей смоле таким образом, что плоские поверхности наполнителей перекрывают друг друга, и связующая смола может отверждаться в указанном состоянии. В результате этого становится возможным увеличение теплопроводности композиционного материала в направлении, поперечном направлению течения связующей смолы.

[0011] Согласно настоящему изобретению, становится возможным увеличение теплопроводности в направлении, поперечном направлению течения связующей смолы в процессе формования.

Краткое описание чертежей

[0012] Отличительные признаки, преимущества, а также техническое и промышленное значение примерных вариантов осуществления настоящего изобретения будут описаны ниже со ссылкой на сопровождающие чертежи, на которых аналогичные условные номера обозначают аналогичные элементы, и в числе которых:

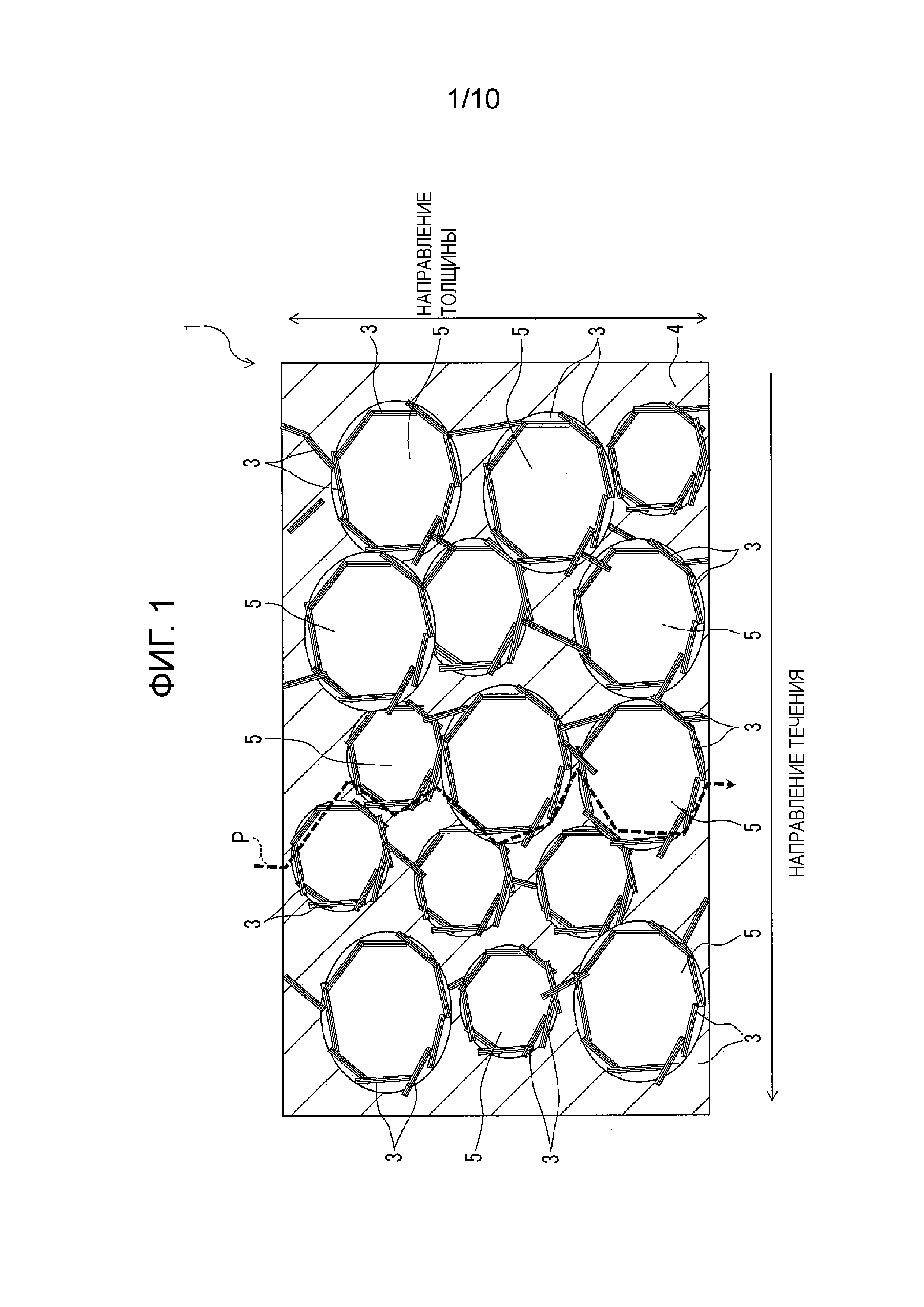

фиг. 1 представляет схематический вид в разрезе композиционного материала согласно варианту осуществления настоящего изобретения;

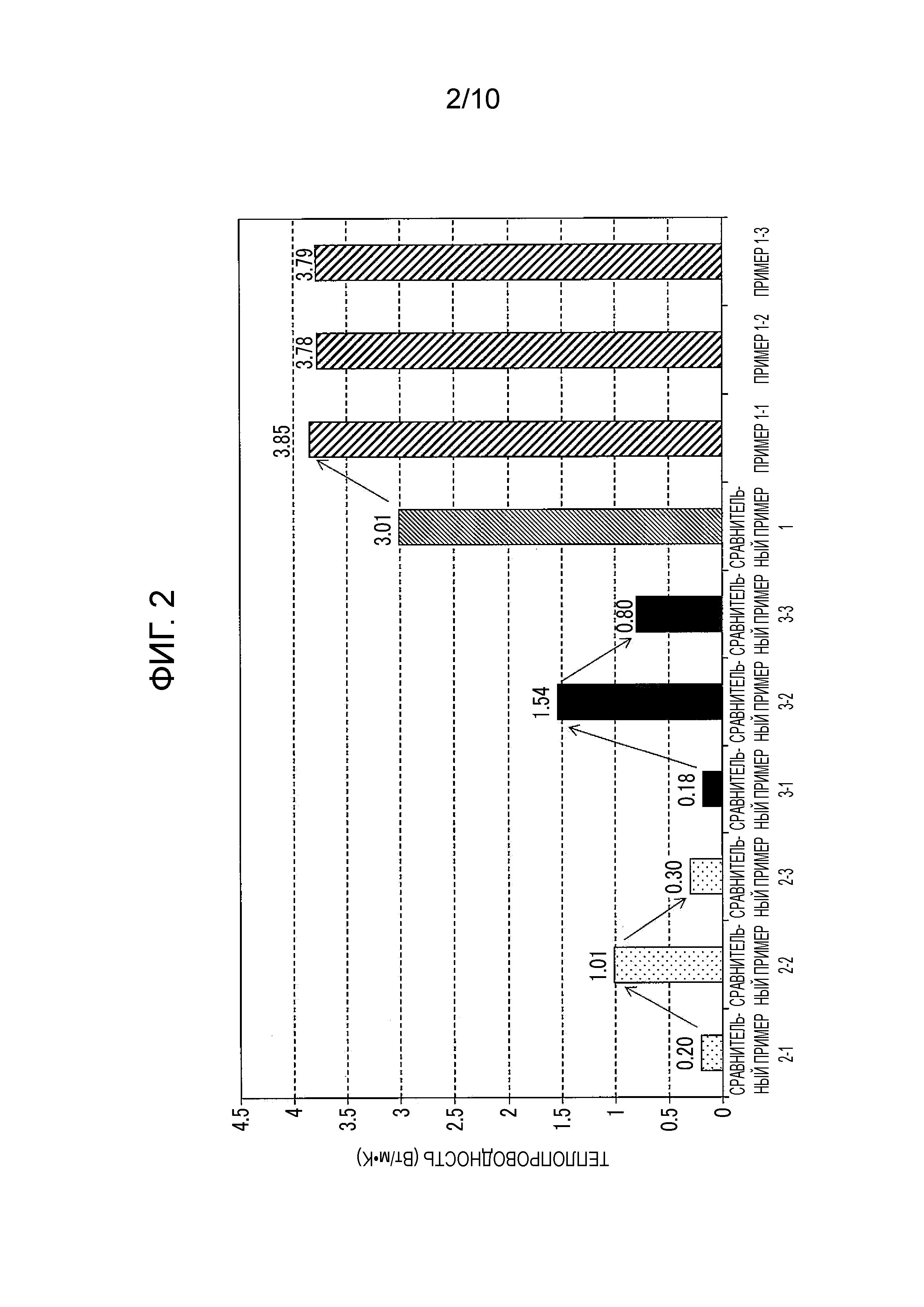

фиг. 2 представляет график, иллюстрирующий результаты измерения значений теплопроводности в направлении толщины композиционных материалов в примерах 1-1-1-3 и сравнительных примерах 1-3-3;

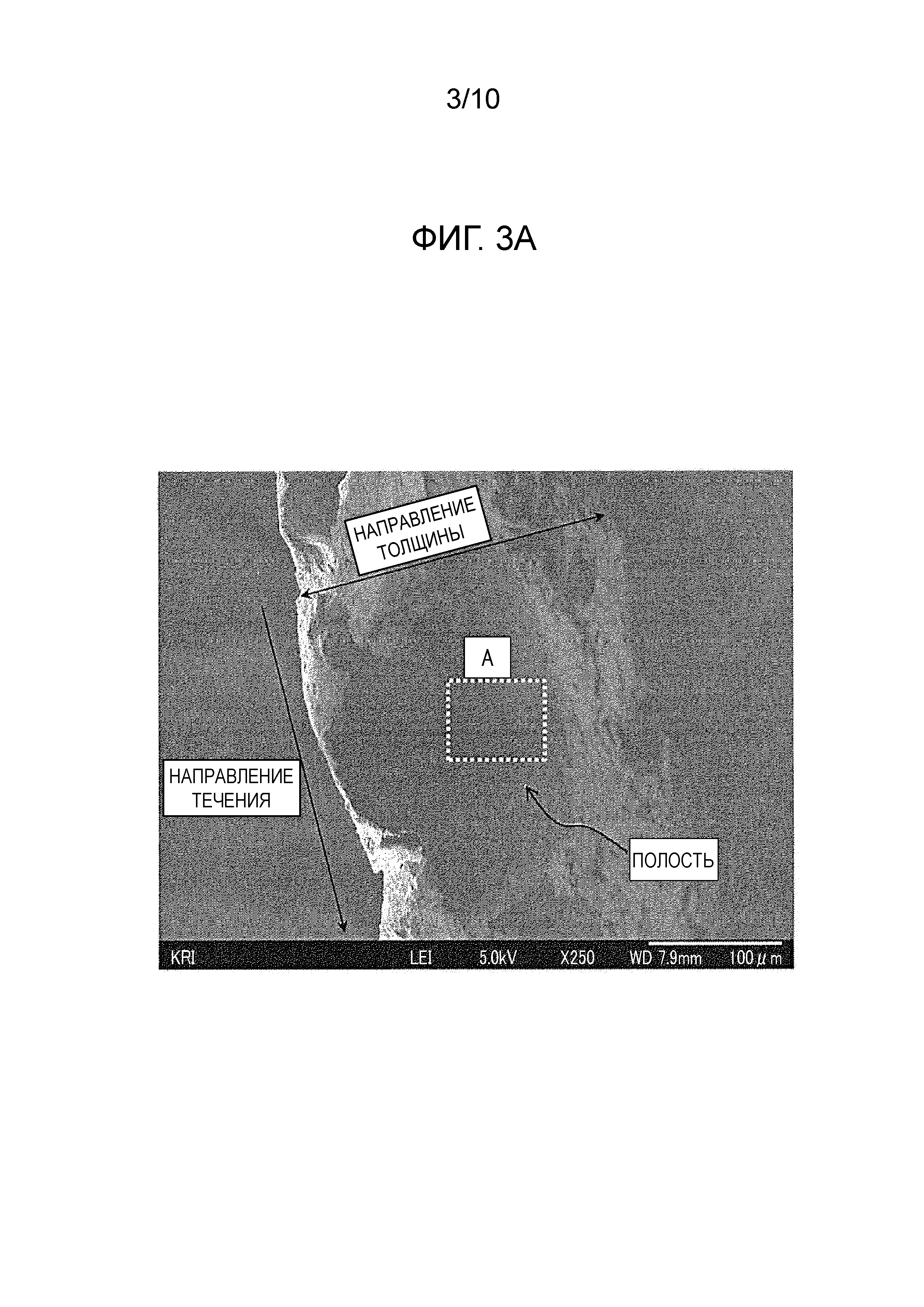

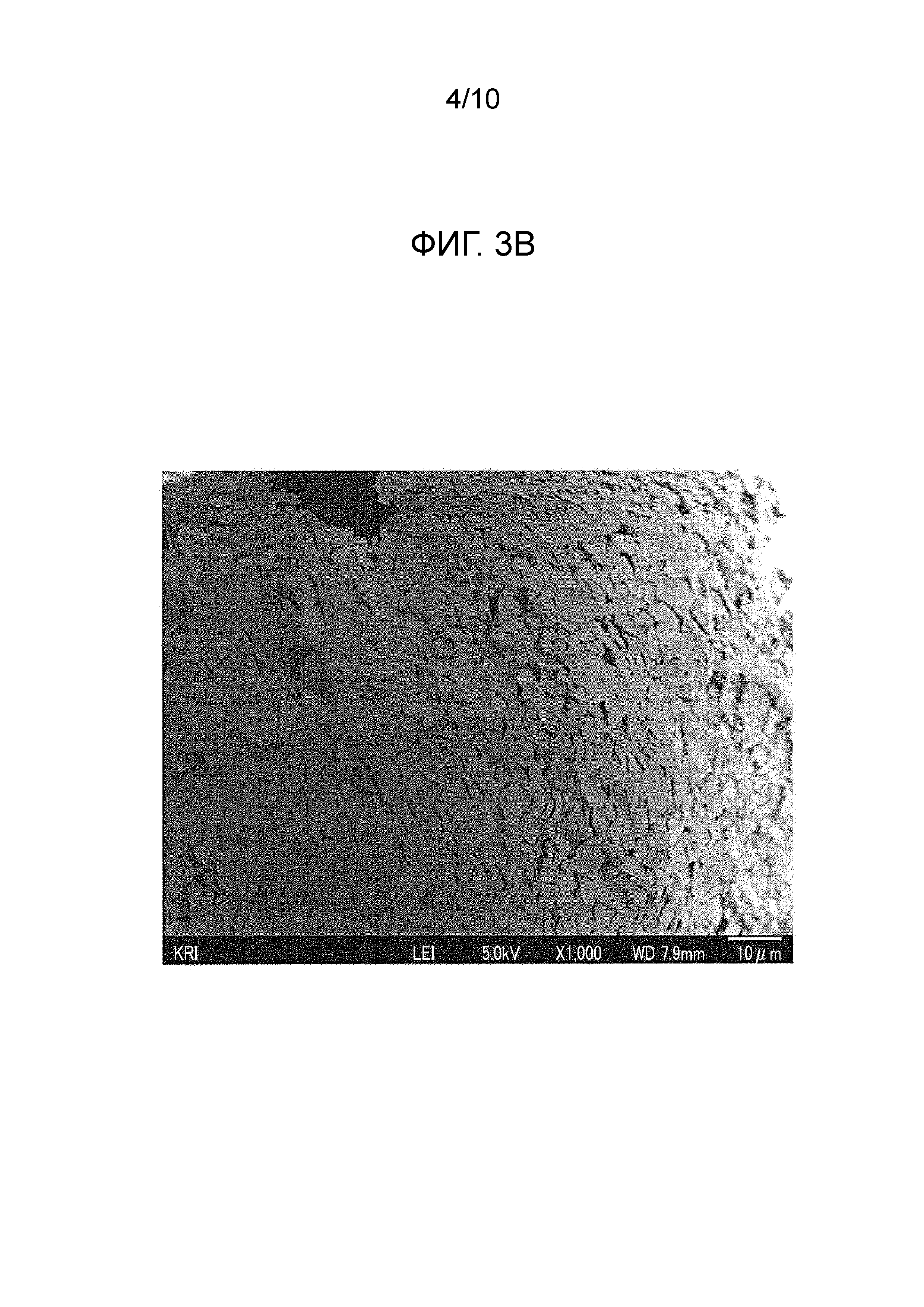

фиг. 3A представляет изображение, получаемое посредством воспроизведения внешнего вида полостей, образованных в композиционном материале;

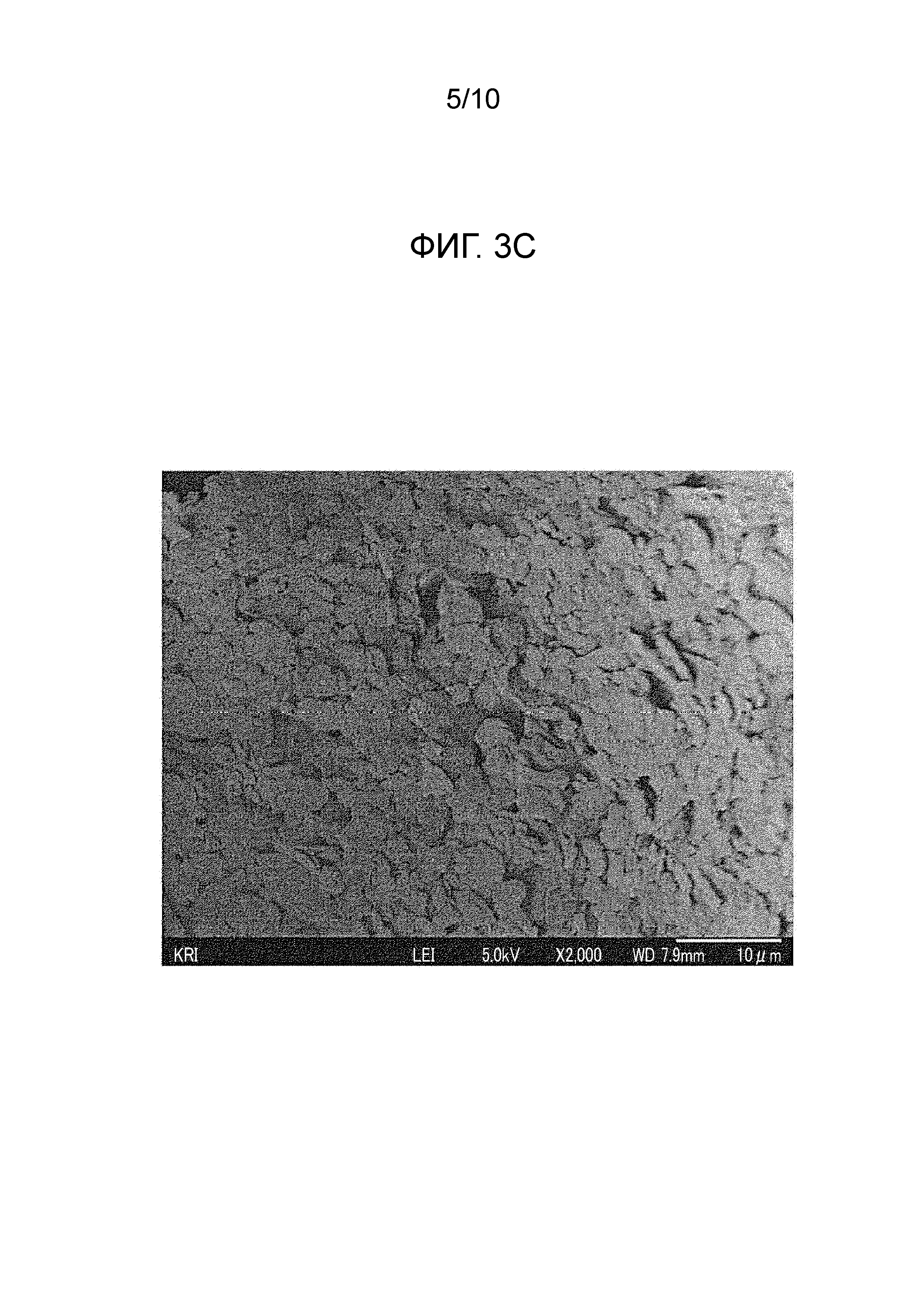

фиг. 3B представляет увеличенное изображение внутренней стенки полостей части A на фиг. 3A;

фиг. 3C представляет в увеличении изображение на фиг. 3B;

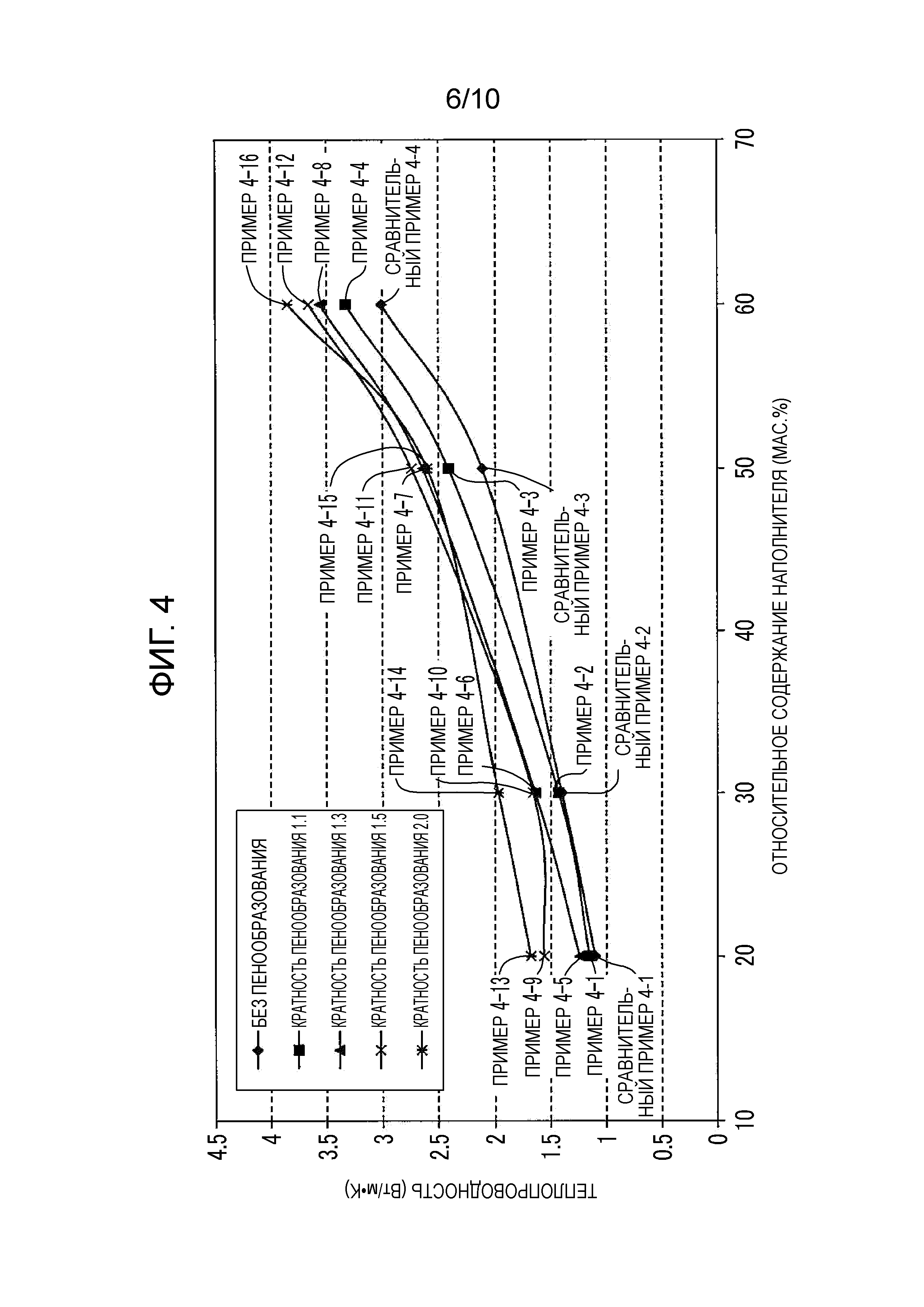

фиг. 4 представляет график, иллюстрирующий результаты измерения значений теплопроводности в направлении толщины композиционных материалов в примерах 4-1-4-16 и сравнительных примерах 4-1-4-4;

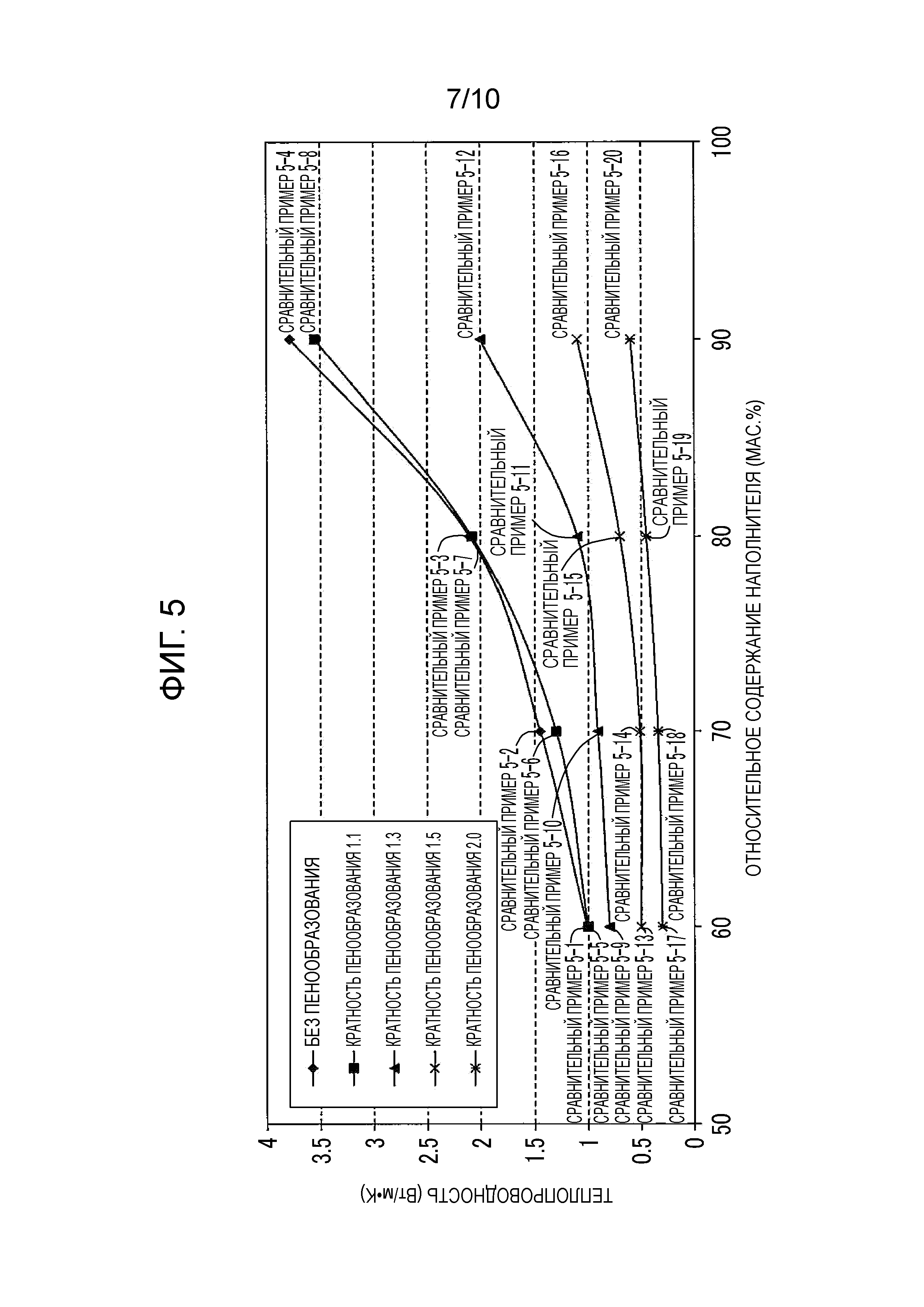

фиг. 5 представляет график, иллюстрирующий результаты измерения значений теплопроводности в направлении толщины композиционных материалов в сравнительных примерах 5-1-5-20;

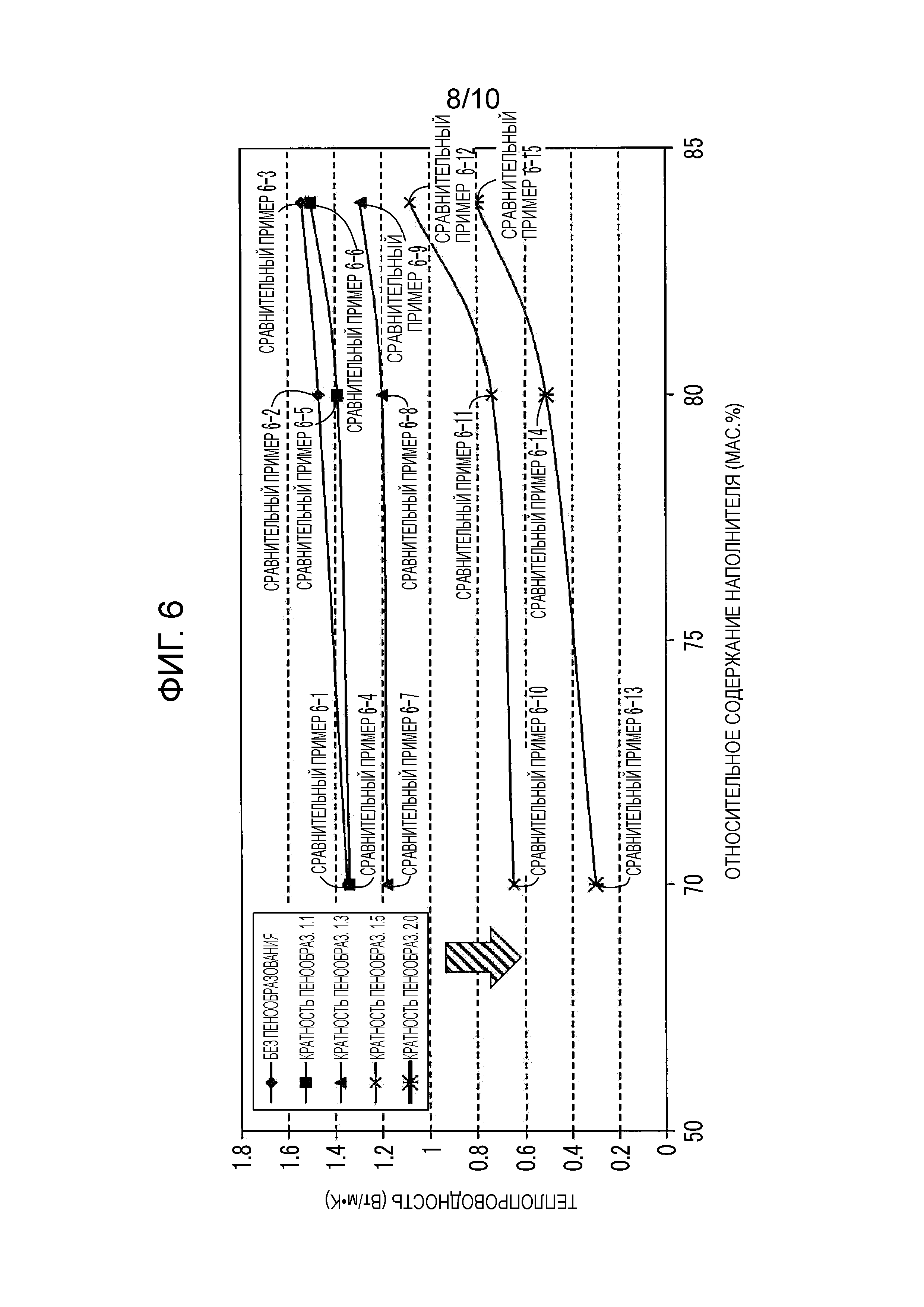

фиг. 6 представляет график, иллюстрирующий результаты измерения значений теплопроводности в направлении толщины композиционных материалов в сравнительных примерах 6-1-6-15;

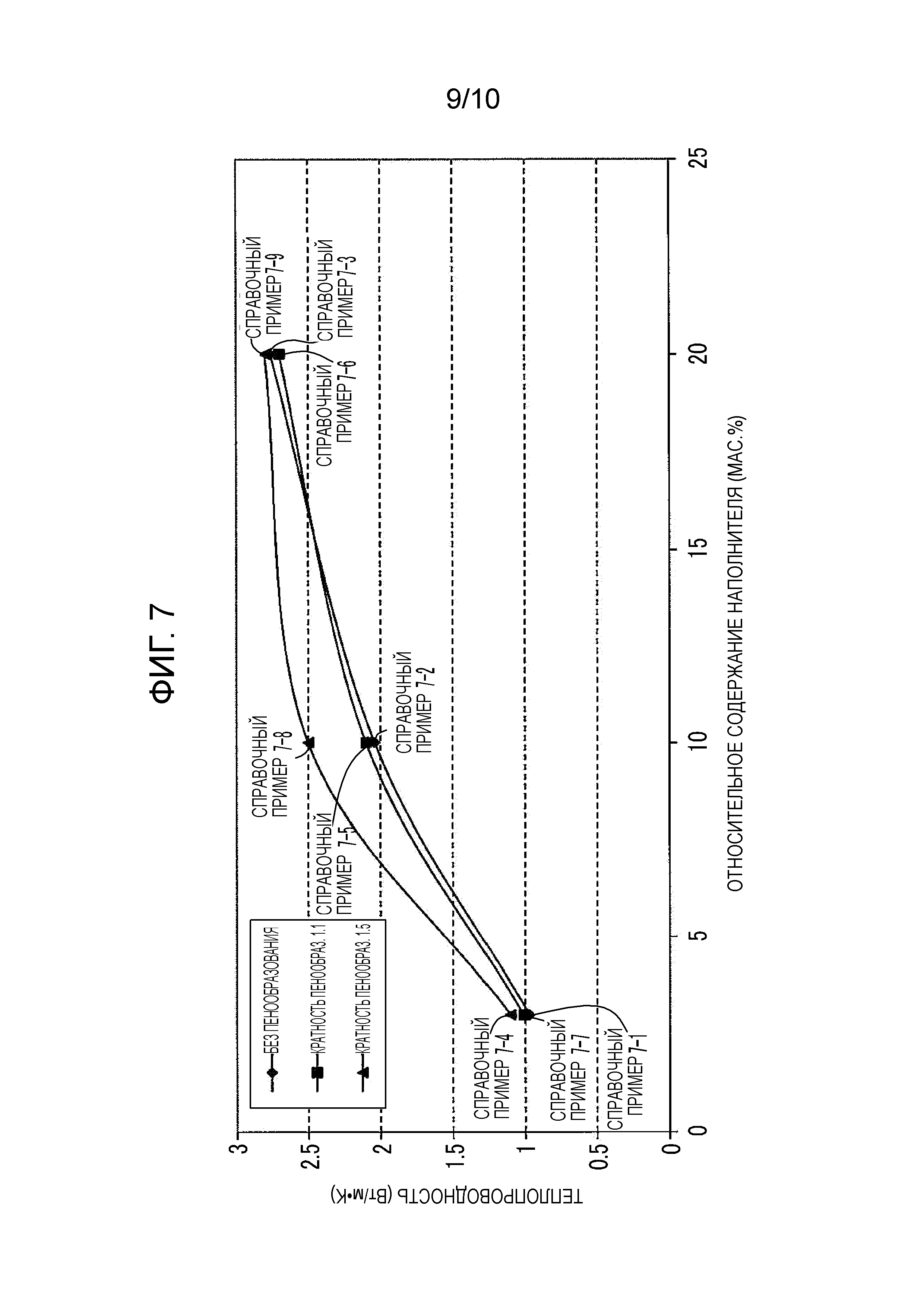

фиг. 7 представляет график, иллюстрирующий результаты измерения значений теплопроводности в направлении толщины композиционных материалов в справочных примерах 7-1-7-9; и

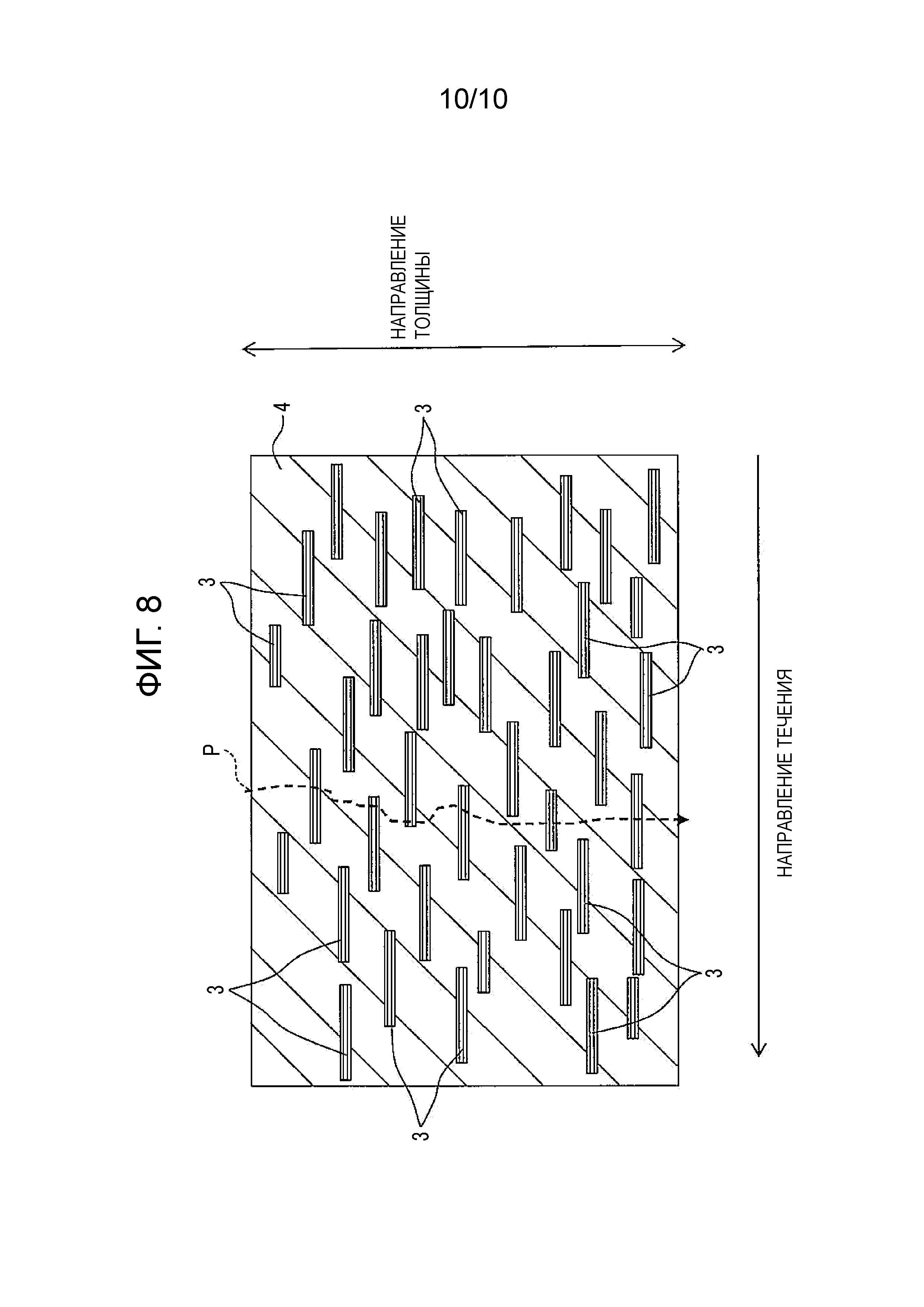

фиг. 8 представляет схематический вид в разрезе композиционного материала в невспененном состоянии для композиционного материала с использованием чешуйчатых наполнителей.

Подробное описание вариантов осуществления

[0013] Далее будут описаны композиционный материал и способ его изготовления согласно вариантам осуществления настоящего изобретения.

[0014] 1. Композиционный материал 1

Как представлено на фиг. 1, композиционный материал 1 согласно настоящему варианту осуществления включает чешуйчатые наполнители (частицы наполнителя) 3, состоящие из неорганического материала и связующей смолы 4, которая представляет собой термореактивную смолу и связывает чешуйчатые наполнители 3.

[0015] Согласно настоящему варианту осуществления, как представлено на фиг. 1, фиг. 3B и фиг. 3C, которые будут описаны ниже, композиционный материал 1 представляет собой пеноматериал, в котором диспергировано множество полостей 5. Наполнители 3 накапливаются на внутренней стенке полостей 5 таким образом, что плоские поверхности чешуйчатых наполнителей 3 перекрывают друг друга. В частности, полости 5 являются практически сферическими, и чешуйчатые наполнители 3 накапливаются на поверхности их внутренней стенки перекрывающимся образом. Таким образом, образуется скелет из неорганического материала, и наполнители 3 диспергируются в иной части, чем полости 5, таким образом, что они вступают в контакт со скелетом.

[0016] Наполнитель 3 состоит из неорганического материала и, в частности, представляет собой материал, имеющий более высокую теплопроводность, чем теплопроводность термореактивной смолы, которая представляет собой связующую смолу 4. В качестве материала наполнителя 3, материал, имеющий теплопроводность 1,0 Вт/м•K или более, является более предпочтительный, и материал, имеющий теплопроводность 3,0 Вт/м•K или более, является еще более предпочтительным. Материал наполнителя 3 не ограничивается определенным образом, при том условии, что он представляет собой чешуйчатый наполнитель. Например, могут присутствовать каолинит, тальк, слюды, такие как серицит, мусковит и флогопит, слюда, диоксид кремния, графит, металл, такой как алюминий, и гексагональный нитрид бора. Чтобы получать композиционный материал, имеющий изоляционное свойство и немагнитный свойство, оказывается более предпочтительным наполнитель, состоящий из гексагонального нитрида бора, слюды или диоксида кремния

[0017] Толщина наполнителя 3 предпочтительно находится в интервале от 0,1 мкм до 1,0 мкм. Средняя длина плоских поверхностей наполнителей 3 предпочтительно находится в интервале от 5,0 мкм до 50,0 мкм. Кроме того, соотношение средней длины плоских поверхностей наполнителей 3 и толщины наполнителя 3 предпочтительно находится в интервале от 50 до 500. Здесь средняя длина наполнителей 3 представляет собой среднее значение длин наполнителей 3, когда 1000 наполнителей наблюдаются в микроскоп в направлении, ортогональном плоской поверхности наполнителя на виде сверху. Толщина наполнителя 3 представляет собой среднее значение толщин в центре наполнителей при указанной средней длине.

[0018] Когда соотношение наполнителей 3 находится в пределах указанного интервала, наполнители легче накапливаются на внутренней стенке полостей 5 таким образом, что плоские поверхности наполнителей 3 перекрывают каждый другие в процессе изготовления. Здесь когда пропорция наполнителей 3, описанных выше, составляет менее чем 50, плоские поверхности наполнителей 3 с малой вероятностью перекрывают друг друга. Когда соответствующая пропорция превышает 500, наполнители 3 с малой вероятностью накапливаются.

[0019] Содержание наполнителей 3 составляет предпочтительно от 10 мас.% до 30 мас.% и предпочтительнее от 20 мас.% до 60 мас.% всей массы композиционного материала 1. Когда содержание наполнителей 3 находится в пределах указанного интервала, становится в большей степени возможным обеспечение теплопроводности композиционного материала 1 соответствующим образом, а также в большей степени становится возможным обеспечение прочности композиционного материала 1 соответствующим образом.

[0020] Согласно настоящему варианту осуществления, связующая смола 4, составляющая композиционный материал 1, представляет собой термореактивную смолу, например, смолу, имеющую температуру отверждения, которая превышает температуру, при которой вспенивается пенообразователь, описанный ниже. Например, в качестве термореактивной смолы могут присутствовать фенольная смола, карбамидная смола, меламиновая смола, диаллилфталатная смола, сложнополиэфирная смола, эпоксидная смола, анилиновая смола, кремнийорганическая смола, фурановая смола, полиуретановая смола, алкилбензольная смола, гуанаминовая смола, ксиленовая смола и имидная смола.

[0021] Согласно настоящему варианту осуществления, композиционный материал 1 представляет собой материал, в котором в процессе вспенивания образуется множество полостей 5. Полости 5 могут представлять собой независимые пузырьки или непрерывные пузырьки. Однако полости 5 предпочтительнее представляют собой независимые пузырьки. Когда полости 5 представляют собой независимые пузырьки, становится возможным более равномерное образование полостей 5 в композиционном материале 1, чем в том случае, когда полости 5 представляют собой непрерывный пузырьки. Когда наполнители 3 накапливаются на внутренней стенке полостей 5 перекрывающимся образом, легко образуется путь теплопроводности P композиционного материала 1, независимо от направления, и композиционный материал 1 проявляет изотропию теплопроводности.

[0022] Когда полости 5 представляют собой независимые пузырьки, полости 5 являются практически сферическими, и их диаметр составляет предпочтительно 1 мкм, или более, и 500 мкм или менее. Диаметр полостей 5 составляет предпочтительнее 200 мкм или менее и еще предпочтительнее 100 мкм или менее. Таким образом, когда наполнители 3 накапливаются, и при этом подавляется влияние термического сопротивления вследствие полостей 5, становится возможным дополнительное усиление эффекта увеличения теплопроводности композиционного материала 1. Здесь диаметр полостей 5 представляет собой среднее значение максимальных диаметров 20 полостей, когда делается поперечный разрез композиционного материала 1, и наблюдается поперечное сечение.

[0023] Здесь, при том условии, что становится возможным обеспечение теплопроводности, описанной ниже, объем полостей 5, занимающих композиционный материал 1, по отношению ко всему объему композиционного материала 1 не ограничивается определенным образом. Однако относительный объем составляет предпочтительно 9 об.%, или более, и 50 об.%, или менее, всего объема композиционного материала 1. Таким образом, становится возможным обеспечение количества наполнителей 3, которые накапливаются на внутренней стенке полостей 5 перекрывающимся образом, и становится возможным легкое увеличение теплопроводности в направлении, поперечном направлению течения связующей смолы 4 в процессе формования. Относительный объем полостей 5 составляет предпочтительнее 23 об.% или более, еще предпочтительнее 33 об.% или более и особенно предпочтительно 50 об.% или более всего объема композиционного материала 1. В таком интервале, как можно четко понять на основании примеров, описанных ниже, становится возможным дополнительное увеличение теплопроводности композиционного материала 1 в направлении (направлении толщины, которое описано ниже), поперечном направлению течения связующей смолы 4.

[0024] В композиционном материале 1 согласно настоящему варианту осуществления наполнители 3 накапливаются на внутренней стенке полостей 5 композиционного материала 1 таким образом, что плоские поверхности чешуйчатых наполнителей 3 перекрывают друг друга. Таким образом, также в направлении, поперечном направлению течения связующей смолы 4 в процессе изготовления, становится возможным образование пути теплопроводности P вследствие того, что чешуйчатые наполнители 3 накапливаются перекрывающимся образом. Таким образом, даже если образуется пространство полостей 5, которое уменьшает теплопроводность композиционного материала 1, вследствие скелета чешуйчатых наполнителей 3, которые накапливаются перекрывающимся образом, может ожидаться эффект улучшения теплопроводности в направлении, поперечном направлению течения связующей смолы 4, для компенсации уменьшения теплопроводности вследствие полостей 5.

[0025] 2. Способ изготовления композиционного материала 1

Далее будет описан способ изготовления композиционного материала 1 согласно настоящему варианту осуществления. Сначала чешуйчатый наполнитель 3, описанный выше, связующая смола 4, состоящая из неотвержденной термореактивной смолы, и пенообразователь, заставляющий связующую смолу вспениваться при меньшей температуре, чем температура отверждения термореактивной смолы, смешиваются, и получается смесь. Здесь полученная смесь может подвергаться пеногасительной обработке, если это необходимо.

[0026] Здесь в качестве наполнителя 3 предпочтительно используется наполнитель, имеющий размер частиц, описанный выше. В частности, когда используются наполнители, у которых соотношение средней длины плоской поверхности наполнителя 3 и толщины наполнителя 3 находится в интервале от 50 до 500, наполнители 3 легко накапливаются на внутренней стенке полостей 5 в связующей смоле 4 таким образом, что плоские поверхности наполнителей 3 перекрывают друг друга в процессе пенообразования, как описано ниже.

[0027] Термически разлагающийся пенообразователь или испаряющийся пенообразователь может использоваться, при том условии, что связующая смола может вспениваться при меньшей температуре, чем температура отверждения термореактивной смолы. В качестве термически разлагающегося пенообразователя могут присутствовать, например, неорганические пенообразователи, такие как бикарбонат натрия, карбонат аммония, бикарбонат аммония, а также азидные соединения, азосоединения, такие как азодикарбонамид, азобисформамид, азобисизобутиронитрил и диазоаминобензол, нитрозосоединения и сульфонилгидразидные соединения. В качестве испаряющегося пенообразователя могут присутствовать, например, этанол и вода.

[0028] Здесь добавляемое количество пенообразователя не ограничивается определенным образом, при том условии, что становится возможным вспенивание смеси (связующей смолы) посредством пенообразователя. Однако, как описано выше, пенообразователь предпочтительно смешивается с наполнителем 3 и связующей смолой 4 таким образом, что относительный объем полостей 5, занимающих композиционный материал 1, составляет 9 об.% или более. Кроме того, пенообразователь смешивается таким образом, что относительный объем полостей 5 предпочтительно составляет 23 об.% или более. Пенообразователь смешивается таким образом, что относительный объем полостей 5 предпочтительнее составляет 33 об.% или более. Пенообразователь смешивается таким образом, что относительный объем полостей 5 особенно предпочтительно составляет 50 об.% или более. В таком интервале, как можно четко понять на основании примеров, описанных ниже, становится возможным дополнительное увеличение теплопроводности композиционного материала 1 в направлении, поперечном направлению течения связующей смолы 4.

[0029] Далее, когда смесь нагревается при температуре отверждения или более высокой температуре, пенообразователь заставляет связующая смола 4 вспениваться, и наполнители 3 накапливаются на внутренней стенке образующихся посредством пенообразователя полостей 5 в связующей смоле 4, таким образом, что плоские поверхности наполнителей 3 перекрывают друг друга, и связующая смола 4 затем отверждается. В данном случае, после введения полученной смеси в форму, связующая смола 4 может отверждаться посредством нагревания смеси в форме.

[0030] В операциях, описанных выше, в процессе изготовления смеси или в процессе помещения смеси в форму или аналогичное устройство, перед тем, как связующая смола 4 отверждается, по отношению к направлению течения связующей смолы 4, наполнители 3, вероятно, ориентируются в заданном направлении (представлено на фиг. 8). В таком состоянии оказывается затруднительным образование пути теплопроводности P в направлении (направление толщины, представленное на фиг. 8), поперечном направлению течения связующей смолы 4.

[0031] Однако согласно настоящему варианту осуществления, в процессе отверждения связующей смолы 4, перед тем, как связующая смола 4 отверждается, смесь вспенивается посредством пенообразователя, и полости (пузырьки) растут таким образом, что наполнители 3 выталкиваются. В данном случае, поскольку наполнители 3 являются чешуйчатыми, наполнители накапливаются на внутренней стенке полостей 5 в связующей смоле 4 таким образом, что плоские поверхности наполнителя 3 перекрывают друг друга, и связующая смола может отверждаться в указанном состоянии. В результате этого становится возможным увеличение теплопроводности композиционного материала 1 в направлении, поперечном направлению течения связующей смолы 4 в процессе формования.

[0032] Здесь, в зависимости от продолжительности нагревания смеси в температурном интервале от температуры, при которой пенообразователь вспенивается, или более высокой температуры до температуры, при которой термореактивная смола отверждается, выбранного типа пенообразователь и количества пенообразователя, добавляемого в смесь, становится возможным регулирование размера формы и других параметров полостей 5. Когда продолжительность нагревания в температурном интервале, описанном выше, является значительной (скорость увеличения температуры является большой), рост полостей вследствие пенообразователя уменьшается, и легко образуются независимые пузырьки. Кроме того, когда регулируется продолжительность нагревания (скорость увеличения температуры) в температурном интервале, становится возможным регулирование диаметра полостей.

[0033] Когда осуществляется такое регулирование, согласно настоящему варианту осуществления, в качестве предпочтительного аспекта, связующая смола 4 отверждается таким образом, что полости 5 представляют собой независимые пузырьки, и диаметр полостей 5 составляет 500 мкм или менее. Диаметр полостей 5 составляет предпочтительнее 200 мкм или менее и еще предпочтительнее 100 мкм или менее. Таким образом, когда наполнители 3 накапливаются, и при этом подавляется влияние термического сопротивления вследствие полостей 5, становится возможным дополнительное усиление эффекта увеличения теплопроводности композиционного материала 1.

[0034] Настоящее изобретение будет описано ниже со ссылкой на примеры.

[0035] (Пример 1-1)

В качестве чешуйчатых наполнителей, состоящих из неорганического материала, были использованы частицы наполнителя (HGP, поставляет на продажу компания Denka Company Limited), состоящие из гексагонального нитрида бора (h-BN). Частицы наполнителя имели толщину 0,1 мкм и среднюю длину плоских поверхностей 5 мкм. Соотношение средней длины плоских поверхностей и толщины частиц наполнителя составляло 50.

[0036] Далее, в качестве связующей смолы (термореактивной смолы), которая связывает наполнители в процессе диспергирования наполнителей, была использована неотвержденная сложнополиэфирная смола (WP2008, поставляет на продажу компания Hitachi Chemical Co., Ltd.). Температура отверждения сложнополиэфирной смолы составляла 130°C. В качестве пенообразователя, заставляющего сложнополиэфирную смолу вспениваться при меньшей температуре, чем температура отверждения, был использован этанол (температура кипения 78°C).

[0037] Далее, наполнители, связующую смолу и этанол смешивали в пропорциях 60 мас. ч., 40 мас. ч., и 1 мас. ч., соответственно, получая смесь в форме суспензии. Здесь пропорция этанола представляла собой пропорцию, при которой смесь (без этанола), в которой были объединены наполнители и связующая смола, могла вспениваться, превышая в 2,0 раза свой исходный объем.

[0038] Далее смесь помещали в цилиндрическую форму, имеющую диаметр 50 мм и высоту 7 мм. Далее, когда смесь в форме нагревалась при 150°C (то есть при температуре отверждения или более высокой температуре) в течение одного часа, сложнополиэфирная смола вспенивалась посредством этанола, и вспененная сложнополиэфирная смола отверждалась, превращаясь в образец, состоящий из композиционного материала. Изготовленный образец состоял из композиционного материала, содержащего в качестве наполнителя 60 мас.% частиц чешуйчатого гексагонального нитрида бора (соотношение размеров 50), которые соединялись друг с другом с использованием сложнополиэфирной смолы, по отношению ко всей массе композиционного материала, и имел кратность пенообразования 2,0.

[0039] В примере 1, когда сложнополиэфирная смола отверждалась, скорость увеличения температуры, с которой температура повышалась до 150°C, составляла 5°C/мин, полости присутствовали в композиционном материале как независимые пузырьки, и диаметр полостей составлял 200 мкм при наблюдении в сканирующий электронный микроскоп (SEM), как описано ниже. Здесь направление толщины образца (композиционного материала) соответствует направлению высоты формы в процессе формования, и направление толщины образца (композиционного материала) соответствует направлению, ортогональному направлению течения смолы при помещении в форму.

[0040] (Пример 1-2)

Образец, состоящий из композиционного материала, изготавливали таким же образом, как в примере 1-1. Пример 1-2 отличался от примера 1-1 тем, что частицы наполнителя (PT-120, поставляет на продажу компания Momentive Performance Materials Inc.), имеющие толщину 0,1 мкм и среднюю длину плоских поверхностей 120 мкм, использовали в качестве наполнителя из чешуйчатого гексагонального нитрида бора. Соотношение средней длины плоских поверхностей и толщины частиц наполнителя составляло 120. Изготовленный образец состоял из композиционного материала, 60 мас.% частиц чешуйчатого гексагонального нитрида бора в качестве наполнителя (соотношение размеров 120), которые соединялись друг с другом посредством сложнополиэфирной смолы, по отношению к полной массе композиционного материала, и имел кратность пенообразования 2,0.

[0041] (Пример 1-3)

Образец, состоящий из композиционного материала, изготавливали таким же образом, как в примере 1-1. Пример 1-3 отличался от примера 1-1 тем, что частицы наполнителя (PT-110, поставляет на продажу компания Momentive Performance Materials Inc.), имеющие толщину 0,1 мкм и среднюю длину плоских поверхностей 45 мкм использовали в качестве наполнителя из чешуйчатого гексагонального нитрида бора. Соотношение средней длины плоских поверхностей и толщины частиц наполнителя составляло 450. Изготовленный образец состоял из композиционного материала, 60 мас.% частиц чешуйчатого гексагонального нитрида бора в качестве наполнителя (соотношение размеров 450), которые соединялись друг с другом посредством сложнополиэфирной смолы, по отношению к полной массе композиционного материала, и имел кратность пенообразования 2,0.

[0042] (Сравнительный пример 1)

Образец, состоящий из композиционного материала, изготавливали таким же образом, как в примере 1-1. Сравнительный пример 1 отличался от примера 1-1 тем, что не добавляли этанол, служащий в качестве пенообразователя. Изготовленный образец состоял из невспененного композиционного материала (кратность пенообразования 0,0) содержащего в качестве наполнителя 60 мас.% частиц чешуйчатого гексагонального нитрида бора (соотношение размеров 50), которые соединялись друг с другом с использованием сложнополиэфирной смолы, по отношению ко всей массе композиционного материала.

[0043] (Сравнительный пример 2-1)

Невспененный образец (кратность пенообразования 0,0), включающий только связующую смолу (сложнополиэфирную смолу), используемую в примере 1-1, изготавливали согласно таким же процедурам, как в примере 1-1.

[0044] (Сравнительный пример 2-2)

Образец, состоящий из композиционного материала, изготавливали таким же образом, как в примере 1-1. Сравнительный пример 2-2 отличался от примера 1-1 тем, что не добавляли этанол, служащий в качестве пенообразователя, и содержащий сферические частицы оксида алюминия наполнитель (AO-509, поставляет на продажу компания Admatechs) со средним размером частиц 10 мкм использовали вместо чешуйчатых наполнителей. Изготовленный образец состоял из невспененного композиционного материала (кратность пенообразования 0,0), в котором сферические частицы оксида алюминия в качестве наполнителя, составляющего 60 мас.% всей массы композиционного материала, соединялись посредством сложнополиэфирной смолы.

[0045] (Сравнительный пример 2-3)

Образец, состоящий из композиционного материала, изготавливали таким же образом, как в примере 1-1. Сравнительный пример 2-3 отличался от примера 1-1 тем, что такие же наполнители, как в сравнительном примере 2-2 использовали вместо чешуйчатых наполнителей. Изготовленный образец состоял из композиционного материала, в котором сферические частицы оксида алюминия в качестве наполнителя, составляющего 60 мас.% всей массы композиционного материала, соединялись друг с другом посредством сложнополиэфирная смолы, и который имел кратность пенообразования 2,0.

[0046] (Сравнительный пример 3-1)

Невспененный образец (кратность пенообразования 0,0), включающий только кремнийорганическую смолу (KE-1871, поставляет на продажу компания Shin-Etsu Chemical Co., Ltd.), которая представляет собой термореактивную смолу, изготавливали согласно таким же процедурам, как в примере 1-1. Здесь в сравнительном примере 3-1, неотвержденную кремнийорганическую смолу нагревали при 120°C (то есть при температуре отверждения или более высокой температуре) в течение одного часа и отверждали. Температура отверждения кремнийорганической смолы составляла 100°C.

[0047] (Сравнительный пример 3-2)

Образец, состоящий из композиционного материала, изготавливали таким же образом, как в примере 1-1. Сравнительный пример 3-2 отличался от примера 1-1 тем, что не добавляли этанол, служащий в качестве пенообразователя, содержащий частицы пульверизованного (аморфного) алмаза наполнитель (MB300UM, поставляет на продажу компания Deldent Ltd.) с размерами частиц в интервале от 10 мкм до 20 мкм, использовали вместо чешуйчатых наполнителей, и такую же кремнийорганическую смолу, как в сравнительном примере 3-1, использовали в качестве связующей смолы.

[0048] Кроме того, сравнительный пример 3-2 отличался от примера 1-1 тем, что смесь, в которой алмазный наполнитель и кремнийорганическая смола содержались в пропорциях 84 мас. ч. и 16 мас. ч., соответственно, нагревали в таких же условиях, как в сравнительном примере 3-1. Изготовленный образец состоял из композиционного материала, который содержал 84 мас.% частиц пульверизованного алмазного наполнителя, которые соединялись с использованием невспененной кремнийорганической смолы, по отношению к полной массе композиционного материала, и который имел кратность пенообразования 0,0.

[0049] (Сравнительный пример 3-3)

Образец, состоящий из композиционного материала, изготавливали таким же образом, как в примере 1-1. Сравнительный пример 3-3 отличался от примера 1-1 тем, что такие же частицы пульверизованного алмазного наполнителя, как в сравнительном примере 3-2 использовали вместо чешуйчатых наполнителей, и такую же кремнийорганическую смолу, как в сравнительном примере 3-1, использовали в качестве связующей смолы.

[0050] Кроме того, сравнительный пример 3-3 отличался от примера 1-1 тем, что смесь, в которой алмазные наполнители, кремнийорганическая смола и этанол содержались в пропорциях 84 мас. ч., 16 мас. ч., и 2 мас. ч., соответственно, нагревали в таких же условиях, как в сравнительном примере 3-1. Здесь пропорция этанола представляла собой такую пропорцию, при которой смесь без этанола могла вспениваться, превышая в 2,0 раза свой исходный объем. Изготовленный образец состоял из композиционного материала, который содержал 84 мас.% частиц пульверизованного алмазного наполнителя, которые соединялись с использованием кремнийорганической смолы, по отношению к полной массе композиционного материала, и который имел кратность пенообразования 2,0.

[0051] Здесь, поскольку кратность пенообразования композиционных материалов в примерах 1-1-1-3, сравнительном примере 2-3 и сравнительном примере 3-3 составляла 2,0, соотношение объема полостей, наполняющих композиционный материал, и всего объема композиционного материала составляло 50 об.%.

[0052] <Измерение теплопроводности>

Были измерены значения теплопроводности композиционных материалов в направлении толщины (направление, ортогональное направлению течения смолы) в примерах 1-1-1-3 и сравнительных примерах 1 до 3-3. В частности, сначала удельная теплоемкость C, коэффициент тепловой диффузии α и плотность ρ образцов были измерены комнатной температуре, и теплопроводность была вычислена согласно следующему уравнению. Результаты представлены в таблице 1 и на фиг. 2.

λ=C⋅α⋅ρ

(λ: теплопроводность, C: удельная теплоемкость, α: коэффициент тепловой диффузии, ρ: плотность)

[0053] Здесь удельная теплоемкость C, коэффициент тепловой диффузии α и плотность ρ образцов были измерены следующим образом. Сначала при комнатной температуре образцы погружали, и плотность ρ образцов измеряли методом Архимеда. Далее навески образцов от 25 мг до 40 мг при комнатной температуре исследовали методом дифференциальной сканирующей калориметрия (ДСК), используя дифференциальный сканирующий калориметр (DSC200C, поставляет на продажу компания Seiko Instruments Inc.), и удельную теплоемкость C образцов измеряли в атмосфере газообразного аргона.

[0054] Образцы диаметром 1 мм и толщиной 1 мм вырезали из материалов, и коэффициент тепловой диффузии α образцов измеряли в вакууме, используя устройство для измерения тепловых констант (TC-7000, поставляет на продажу компания Advance Riko, Inc.) методом лазерной вспышки.

[0055] <Измерение объемного сопротивления>

Значения объемного сопротивления композиционных материалов в примерах 1-1-1-3 и сравнительных примерах 1 до 3-3 измеряли согласно стандарту JIS K 6249. В частности, образцы, имеющие размеры 80 мм × 80 мм × 2 мм, изготавливали таким же способом, как в примерах 1-1-1-3 и сравнительные примеры 1 до 3-3, и значения объемного сопротивления образцов измеряли, используя измеритель сверхвысокого сопротивления/микроамперметр (R8340, поставляет на продажу компания ADVANTEST). Результаты представлены в таблице 1.

[0056] <Наблюдение полостей>

Образец в примере 1-1 разрезали в направлении толщины, и внутренние стенки полостей наблюдали, используя сканирующий электронный микроскоп (SEM). Результаты представлены на фиг. 3A-3C. Фиг. 3A представляет изображение, полученное посредством воспроизведения внешнего вида полости, образованной в композиционном материале. Фиг. 3B представляет увеличенное изображение внутренней стенки полости части A на фиг. 3A. Фиг. 3C представляет в увеличении изображение на фиг. 3B.

[Таблица 1]

|

[0057] (Результаты 1)

Значения теплопроводности композиционных материалов в примерах 1-1-1-3 были выше, чем в сравнительных примерах 1 до 3-3. Кроме того, когда структура в примере 1-1 наблюдалась с помощью SEM, наполнители накапливались на внутренней стенке полостей таким образом, что плоские поверхности чешуйчатых наполнителей перекрывали друг друга (см. фиг. 3A-3C). На основании указанных результатов считается, что в композиционных материалах в примерах 1-1-1-3 скелет неорганического материала, в котором наполнители накапливаются на внутренней стенке сферических полостей таким образом, что образовывались перекрывающиеся плоские поверхности чешуйчатых наполнителей, и наполнители диспергировались в других частях таким образом, что они вступали в контакт со скелетом. Таким образом, считается, что путь теплопроводности также образовывался в направлении толщины композиционного материала, и значения теплопроводности композиционных материалов в примерах 1-1-1-3 улучшались во всех направлениях (изотропно).

[0058] С другой стороны, если сопоставить пример 1-1 и сравнительный пример 1, в композиционном материале в сравнительном примере 1, в котором связующая смола не вспенивалась, считается, что многочисленные наполнители, которые были ориентированы в направлении течения смолы в композиционном материале, были связаны связующей смолой (см. фиг. 8). Таким образом, считается, что теплопроводность в направлении толщины композиционного материала в сравнительном примере 1 была ниже, чем в примере 1-1.

[0059] Если сопоставить сравнительные примеры 2-1-2-3, в композиционном материале в сравнительном примере 2-2, поскольку присутствовали (содержались) сферические частицы оксида алюминия в качестве наполнителя, в отличие от сравнительного примера 2-1, теплопроводность композиционного материала в сравнительном примере 2-2 была выше, чем в сравнительном примере 2-1. Однако считается, что, даже если связующая смола вспенивалась, как в сравнительном примере 2-3, сферические наполнители не накапливались на поверхности стенок полостей (пустот) композиционного материала, как в примере 1-1. Таким образом, считается, что, поскольку полости композиционного материала просто присутствовали как пустое пространство, теплопроводность в направлении толщины композиционного материала в сравнительном примере 2-3 была ниже, чем в сравнительном примере 2-2.

[0060] Если сопоставить сравнительные примеры 3-1-3-3, считается, что, по той же причине, как описано в сопоставлении сравнительных примеров 2-1-2-3, наполнители не накапливались на поверхности стенок полостей вследствие формы алмазного наполнителя. Поскольку наполнители в сравнительном примере 3-2 и сравнительном примере 3-3 представляли собой частицы пульверизованного алмазного наполнителя, имеющего аморфную форму, наполнители в композиционном материале с малой вероятностью вступали в контакт друг с другом вследствие формы. Таким образом, считается, что хотя теплопроводность алмаза выше, чем теплопроводность гексагонального нитрида бора, значения теплопроводности наполнителей в сравнительном примере 3-2 и сравнительном примере 3-3 были ниже.

[0061] Кроме того, как представлено в таблице 1, считается, что, в примерах 1-1-1-3, когда соотношение средней длины плоских поверхностей и толщины частиц наполнителя находилось в интервале от 50 до 450, наполнители накапливаются на внутренней стенке полостей таким образом, что плоские поверхности чешуйчатых наполнителей перекрывали друг друга, и теплопроводность композиционного материала легко улучшалась. Здесь все из композиционных материалов в примерах 1-1-1-3 и сравнительных примерах 1 до 3-3 имели объемное (удельное) сопротивление, составляющее 1,0•1013 Ом•см или более, и могли использоваться в качестве изоляционных материалов.

[0062] (Примеры 4-1-4-16)

Образцы, состоящие из композиционных материалов в примерах 4-1-4-16, изготавливали таким же образом, как в примере 1-1. В примерах 4-1-4-4, согласно таким же процедурам, как в примере 1-1, пропорцию смешиваемого этанола регулировали, смесь без этанола вспенивалась, увеличивая в 1,1 раза свой исходный объем, и содержание наполнителя составляло последовательно 20 мас.%, 30 мас.%, 50 мас.% и 60 мас.%. Здесь, поскольку кратность пенообразования композиционных материалов составляла 1,1, соотношение объема полостей, наполняющих композиционный материал, и полного объема композиционного материала в примерах 4-1-4-4 составляло 9 об.%.

[0063] В примерах 4-5-4-8, согласно таким же процедурам, как в примере 1-1, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 1,3 раза свой исходный объем, и содержание наполнителя составляло последовательно 20 мас.%, 30 мас.%, 50 мас.% и 60 мас.%. Здесь, поскольку кратность пенообразования композиционных материалов составляла 1,3, соотношение объема полостей, наполняющих композиционный материал, и полного объема композиционного материала в примерах 4-5-4-8 составляло 23 об.%.

[0064] В примерах 4-9-4-12, согласно таким же процедурам, как в примере 1-1, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 1,5 раза свой исходный объем, и содержание наполнителя составляло последовательно 20 мас.%, 30 мас.%, 50 мас.%, и 60 мас.%. Здесь, поскольку кратность пенообразования композиционных материалов составляла 1,5, соотношение объема полостей, наполняющих композиционный материал, и полного объема композиционного материала в примерах 4-9-4-12 составляло 33 об.%.

[0065] В примерах 4-13-4-16, согласно таким же процедурам, как в примере 1-1, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 2,0 раза свой исходный объем, и содержание наполнителя составляло последовательно 20 мас.%, 30 мас.%, 50 мас.% и 60 мас.%. Здесь образец в примере 4-16 был таким же, как образец в примере 1-1. Поскольку кратность пенообразования композиционных материалов составляла 2,0, соотношение объема полостей, наполняющих композиционный материал, и полного объема композиционного материала в примерах 4-13-4-16 составляло 50 об.%.

[0066] (Сравнительные примеры 4-1-4-4)

В сравнительных примерах 4-1-4-3, в смеси отсутствовал этанол, и сложнополиэфирная смола не вспенивалась (кратность пенообразования 0), и содержание наполнителя составляло последовательно 20 мас.%, 30 мас.%, 50 мас.% и 60 мас.%. Здесь образец в сравнительном примере 4-4 был таким же, как образец в сравнительном примере 1. Здесь, поскольку кратность пенообразования композиционных материалов составляла 0,0, соотношение объема полостей, наполняющих композиционный материал, и полного объема композиционного материала в сравнительных примерах 4-1-4-4 составляло 0 об.%.

[0067] Значения теплопроводности композиционных материалов в примерах 4-1-4-16 и сравнительные примеры 4-1-4-4 измеряли таким же способом, как способ, осуществляемый в примере 1-1. Результаты представлены на фиг. 4 и в таблице 2. Значения объемного сопротивления композиционных материалов в примерах 4-1-4-16 и сравнительных примерах 4-1-4-4 измеряли таким же способом, как способ, осуществляемый в примере 1-1. Результаты представлены в таблице 2.

[Таблица 2]

|

[0068] (Результаты 2)

Как можно четко понять на основании фиг. 4 и таблицы 2, в композиционных материалах, имеющих такую же кратность пенообразования, теплопроводность композиционных материалов улучшалась, когда увеличивалось содержание наполнителей. Кроме того, в композиционных материалах, имеющих такое же содержание наполнителей, теплопроводность композиционного материала, как правило, увеличивалось, когда увеличивалась кратность пенообразования. Как описано выше, предположительная причина этого заключается в том, что в композиционном материале число полостей с внутренними стенками, на которых накапливаются наполнители, увеличивалась, когда увеличивалась кратность пенообразования композиционных материалов. Здесь все из композиционных материалов в примерах 4-1-4-16 и сравнительных примерах 4-1-4-4 имели объемное (удельное) сопротивление, составляющее 1,0•1013 Ом•см или более, и могли использоваться в качестве изоляционных материалов.

[0069] (Сравнительные примеры 5-1-5-20)

В качестве подтверждающего исследования, такие же сферические частицы оксида алюминия в качестве наполнителя и сложнополиэфирную смолу, как в сравнительных примерах 2-1-2-3, использовали для получения образцов в сравнительных примерах 5-1-5-20. В сравнительных примерах 5-1-5-4 в смеси отсутствовал этанол, сложнополиэфирная смола не вспенивалась (кратность пенообразования 0,0 и относительный объем полостей 0 об.%), и содержание наполнителя составляло последовательно 60 мас.%, 70 мас.%, 80 мас.% и 90 мас.%.

[0070] В сравнительных примерах 5-5 до 5-8, согласно таким же процедурам, как в сравнительном примере 2-3, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 1,1 раза свой исходный объем (относительный объем полостей 9 об.%), и содержание наполнителя составляло последовательно 60 мас.%, 70 мас.%, 80 мас.% и 90 мас.%.

[0071] В сравнительных примерах 5-9 до 5-12, согласно таким же процедурам, как в сравнительном примере 2-3, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 1,3 раза свой исходный объем (относительный объем полостей 23 об.%), и содержание наполнителя составляло последовательно 60 мас.%, 70 мас.%, 80 мас.% и 90 мас.%.

[0072] В сравнительных примерах 5-13 до 5-16, согласно таким же процедурам, как в сравнительном примере 2-3, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 1,5 раза свой исходный объем (относительный объем полостей 33 об.%), и содержание наполнителя составляло последовательно 60 мас.%, 70 мас.%, 80 мас.% и 90 мас.%.

[0073] В сравнительных примерах 5-17 до 5-20, согласно таким же процедурам, как в сравнительном примере 2-3, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 2,0 раза свой исходный объем (относительный объем полостей 50 об.%), и содержание наполнителя составляло последовательно 60 мас.%, 70 мас.%, 80 мас.% и 90 мас.%.

[0074] Значения теплопроводности композиционных материалов в сравнительных примерах 5-1-5-20 измеряли таким же способом, как способ, осуществляемый в примере 1-1. Результаты представлены на фиг. 5 и в таблице 3. Значения объемного сопротивления композиционных материалов в сравнительных примерах 5-1-5-20 измеряли таким же способом, как способ, осуществляемый в примере 1-1. Результаты представлены в таблице 3.

[Таблица 3]

|

[0075] (Результаты 3)

Как можно четко понять на основании фиг. 5 и таблицы 3, даже если использовали сферические частицы оксида алюминия в качестве наполнителя в композиционных материалах, имеющих такую же кратность пенообразования, значения теплопроводности композиционных материалов улучшались, когда увеличивалось содержание наполнителей.

[0076] Однако в композиционных материалах, имеющих такое же содержание наполнителей, значения теплопроводности композиционных материалов уменьшались, когда увеличивалась кратность пенообразования. Предположительная причина этого заключается в том, что, даже если связующая смола вспенивалась, сферические наполнители не накапливались на внутренней стенке полостей перекрывающимся образом, скелет из неорганического материала не образовывался в полостях композиционного материала, и полости просто представляли собой пустое пространство. В результате этого считается, что число таких полостей увеличивалось, когда увеличивалась кратность пенообразования, и уменьшалась теплопроводность композиционного материала.

[0077] (Сравнительные примеры 6-1-6-15)

В качестве подтверждающего исследования, такие же частицы пульверизованного алмазного наполнителя и кремнийорганическую смолу, как в сравнительных примерах 3-1-3-3, использовали для получения образцов в сравнительных примерах 6-1-6-15. В сравнительных примерах 6-1-6-3 в смеси отсутствовал этанол, сложнополиэфирная смола не вспенивалась (кратность пенообразования 0,0 и относительный объем полостей 0 об.%), и содержание наполнителя составляло последовательно 70 мас.%, 80 мас.% и 84 мас.%.

[0078] В сравнительных примерах 6-4 до 6-6, согласно таким же процедурам, как в сравнительном примере 3-3, пропорцию этанола в смеси регулировали, и смесь без этанола вспенивалась, увеличивая в 1,1 раза свой исходный объем (относительный объем полостей 9 об.%), и содержание наполнителя составляло последовательно 70 мас.%, 80 мас.% и 84 мас.%.

[0079] В сравнительных примерах 6-7 до 6-9, согласно таким же процедурам, как в сравнительном примере 3-3, пропорцию этанола в смеси регулировали, и смесь без этанола вспенивалась, увеличивая в 1,3 раза свой исходный объем (относительный объем полостей 23 об.%), и содержание наполнителя составляло последовательно 70 мас.%, 80 мас.% и 84 мас.%.

[0080] В сравнительных примерах 6-10 до 6-12, согласно таким же процедурам, как в сравнительном примере 3-3, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 1,5 раза свой исходный объем (относительный объем полостей 33 об.%), и содержание наполнителя составляло последовательно 70 мас.%, 80 мас.% и 84 мас.%.

[0081] В сравнительных примерах 6-13 до 6-15, согласно таким же процедурам, как в сравнительном примере 3-3, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 2,0 раза свой исходный объем (относительный объем полостей 50 об.%), и содержание наполнителя составляло последовательно 70 мас.%, 80 мас.% и 84 мас.%.

[0082] Значения теплопроводности композиционных материалов в сравнительных примерах 6-1-6-15 измеряли таким же способом, как способ, осуществляемый в примере 1-1. Результаты представлены на фиг. 6 и в таблице 4. Значения объемного сопротивления композиционных материалов в сравнительных примерах 6-1-6-15 измеряли таким же способом, как способ, осуществляемый в примере 1-1. Результаты представлены в таблице 4.

[Таблица 4]

|

[0083] (Результаты 4)

Как можно четко понять на основании фиг. 6, даже если использовали частицы пульверизованного алмазного наполнителя, в композиционных материалах, имеющих такую же кратность пенообразования, теплопроводность композиционных материалов улучшалась, когда увеличивалось содержание наполнителей.

[0084] Однако в композиционных материалах, имеющих такое же содержание наполнителей, теплопроводность композиционных материалов уменьшалась, когда увеличивалась кратность пенообразования. Предположительная причина этого заключается в том, что, даже если связующая смола вспенивалась, аналогично сферические частицы оксида алюминия в качестве наполнителя, частицы пульверизованного алмазного наполнителя не накапливались на внутренней стенке полостей перекрывающимся образом, скелет из неорганического материала не образовывался в полостях композиционного материала, и полости просто представляли собой пустое пространство. В результате этого считается, что число таких полостей увеличивалось, когда увеличивалась кратность пенообразования, и уменьшалась теплопроводность композиционного материала.

[0085] (Справочные примеры 7-1-7-9)

В качестве подтверждающего исследования, наполнители в форме углеродного волокна (K2223HM, поставляет на продажу компания Mitsubishi Plastics, Inc.), имеющего диаметр 11 мм и длину 50 мкм, и такую же сложнополиэфирную смолу, как в примере 1-1, использовали для получения образцов в справочных примерах 7-1-7-9. В справочных примерах 7-1-7-3 в смеси отсутствовал этанол, сложнополиэфирная смола не вспенивалась, и содержание наполнителя составляло последовательно 3 мас.%, 10 мас.%, и 20 мас.%.

[0086] В справочных примерах 7-4-7-6, согласно таким же процедурам, как в примере 1-1, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 1,1 раза свой исходный объем, и содержание наполнителя составляло последовательно 3 мас.%, 10 мас.% и 20 мас.%.

[0087] В справочных примерах 7-7-7-9, согласно таким же процедурам, как в примере 1-1, пропорцию этанола в смеси регулировали, смесь без этанола вспенивалась, увеличивая в 1,5 раза свой исходный объем, и содержание наполнителя составляло последовательно 3 мас.%, 10 мас.% и 20 мас.%.

[0088] Значения теплопроводности композиционных материалов в справочных примерах 7-7-7-9 измеряли таким же способом, как способ, осуществляемый в примере 1-1. Результаты представлены на фиг. 7 и в таблице 5. Значения объемного сопротивления композиционных материалов в справочных примерах 7-1-7-9 измеряли таким же способом, как способ, осуществляемый в примере 1-1. Результаты представлены в таблице 5. Здесь Таблица 5 представляет теплопроводность композиционного материала в примере 1-1 и теплопроводность сложнополиэфирной смолы в сравнительном примере 2-1 в сочетании, а также представляет объемное сопротивление композиционного материала в примере 1-1 и объемное сопротивление сложнополиэфирной смолы в сравнительном примере 2-1 в сочетании.

[Таблица 5]

|

[0089] (Результаты 5)

Как можно четко понять на основании фиг. 7 и таблицы 5, в композиционных материалах с одинаковой кратностью пенообразования теплопроводность композиционных материалов улучшалась, когда увеличивалось содержание наполнителей. Кроме того, в композиционных материалах, имеющих одинаковое содержание наполнителей, теплопроводность композиционных материалов улучшалась, когда увеличивалась кратность пенообразования. Предположительная причина этого заключается в том, что, поскольку наполнители имели волокнистую форму волокна, ориентированные в направлении течения связующей смолы вследствие пенообразования, ориентировались в направлении толщины случайным образом вследствие присутствия полостей. Однако, как представлено в таблице 5, поскольку в композиционных материалах согласно справочным примерам 7-1- 7-9 наполнители представляли собой углеродные волокна, объемное сопротивление уменьшалось, и материалы не были подходящими в качестве изоляционных материалов.

[0090] Хотя выше были описаны варианты осуществления настоящего изобретения, конкретные конфигурации не ограничиваются конфигурациями согласно вариантам осуществления и примерам, и модификации конструкции, которые соответствуют идее и не выходят за пределы объема настоящего изобретения, включаются в настоящее изобретение.