Результат интеллектуальной деятельности: СИЛИКОНОВАЯ КАУЧУКОВАЯ КОМПОЗИЦИЯ, ОТВЕРЖДАЕМАЯ ПРИ ИСПОЛЬЗОВАНИИ РЕАКЦИИ ПРИСОЕДИНЕНИЯ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Данное изобретение относится к силиконовой каучуковой композиции, отверждаемой при использовании реакции присоединения, которая может обеспечить получение отвержденных силиконовых продуктов, которые демонстрируют превосходную огнестойкость без ухудшения механических характеристик (свойств каучука) для силиконового каучука.

УРОВЕНЬ ТЕХНИКИ

[0002]

Силиконовый каучук благодаря своим теплостойкости, морозостойкости, безопасности, хорошего внешнего вида (прозрачности), приемлемой текстуре, а также хорошей долговечности используют в широком спектре областей, включая материалы для сферы здравоохранения, такие как в случае сосок для детских бутылочек и продуктов питания, материалы шлангов и уплотнений для автотранспортных средств, строительные компоненты и материалы покрытий для текстиля.

[0003]

В силиконовом каучуке основная цепь состоит из силоксановых соединительных звеньев. В сопоставлении с обычным органическим каучуком силиконовый каучук содержит малую долю органических ингредиентов (углеводородных ингредиентов) и противостоит горению. Однако, в суровых условиях, таких как непосредственный контакт с пламенем, силиконовый каучук будет воспламеняться и гореть.

[0004]

В целях разрешения данной проблемы были предложены способы, которые включают добавление к силиконовым каучуковым композициям в качестве антипиренов: гидроксид алюминия или технический углерод (патентный документ 1: JP-A 2004-161944) или порошкообразный карбонат цинка (патентный документ 2: JP-A Н09-316336). Однако, в случае добавления к силиконовой каучуковой композиции данных обычных антипиренов - то есть, наполнителей, таких как гидроксид алюминия, технический углерод или порошкообразный карбонат цинка, силиконовый каучук, использующийся в качестве основы, будет подвергаться изменению внешнего вида и характеризоваться увеличением вязкости, и, в конечном счете, будут изменяться физические характеристики (свойства каучука) для отвержденных продуктов, полученных из него, такие как механическая прочность и относительное удлинение.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0005]

Патентный документ 1: JP-A 2004-161944

Патентный документ 2: JP-A H09-316336

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ В ИЗОБРЕТЕНИИ

[0006]

Данное изобретение было совершено в целях улучшения вышеупомянутых обстоятельств. Одна цель изобретения заключается в предложении силиконовой каучуковой композиции, отверждаемой при использовании реакции присоединения, в которую добавили антипирен для увеличения огнестойкости, и, тем не менее, физические свойства силиконового каучука, использующегося в качестве основы, не изменяются.

СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ

[0007]

Изобретатели провели обширные исследования в целях достижения вышеупомянутой цели. В результате, как это было ими обнаружено, при совместном объединении и добавлении специфических соответствующих количеств триазольного соединения и сложноэфирного производного фосфорной кислоты к силиконовой каучуковой композиции, отверждаемой при использовании реакции присоединения, которая включает органополисилоксан, содержащий алкенильные группы, связанные с атомами кремния, органогидрополисилоксан, тонкоизмельченный порошкообразный армирующий диоксид кремния и платиновый катализатор, может быть получена силиконовая каучуковая композиция, отверждаемая при использовании реакции присоединения, у которой в отличие от того, что имеет место для обычных антипиренов, физические свойства силиконового каучука, использующегося в качестве основы, не ухудшаются, и которая, кроме того, способна обеспечивать получение отвержденных силиконовых каучуковых продуктов, наделенных высокой огнестойкостью.

[0008]

В соответствии с этим, изобретение предлагает продемонстрированную ниже силиконовую каучуковую композицию, отверждаемую при использовании реакции присоединения.

[1] Отверждаемая при использовании реакции присоединения силиконовая каучуковая композиция, содержащая:

(А) 100 массовых частей содержащего алкенильные группы органополисилоксана, содержащего, по меньшей мере, две алкенильные группы, связанные с атомами кремния, при расчете на одну молекулу;

(В) от 0,2 до 20 массовых частей при расчете на 100 массовых частей компонента (А) органогидрополисилоксана, содержащего, по меньшей мере, два атома водорода, связанных с атомами кремния, при расчете на одну молекулу;

(С) от 5 до 80 массовых частей при расчете на 100 массовых частей объединенных компонентов (А) и (В) тонкоизмельченного порошкообразного армирующего диоксида кремния, характеризующегося площадью удельной поверхности, согласно измерению при использовании метода БЭТ составляющей, по меньшей мере, 50 м2/г;

(D) от 0,001 до 1 массовой части триазольного соединения;

(Е) от 0,001 до 5 массовых частей сложноэфирного производного фосфорной кислоты; и

(F) каталитическое количество платинового катализатора.

[2] Отверждаемая при использовании реакции присоединения силиконовая каучуковая композиция, как описано выше, [1], где компонент (D) представляет собой бензотриазол.

[3] Отверждаемая при использовании реакции присоединения силиконовая каучуковая композиция, как описано выше в [1] или [2], где компонент (Е) представляет собой триарилфосфат.

[4] Отверждаемая при использовании реакции присоединения силиконовая каучуковая композиция, как описано выше в любом из [1]-[3], которая обеспечивает получение отвержденного силиконового каучукового продукта, характеризующегося огнестойкостью V-2 или еще лучшей огнестойкостью в соответствии со стандартом UL 94.

ВЫГОДНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

[0009]

Данное изобретение в результате объединения специфических количеств вышеупомянутых компонентов от (A) до (F) делает возможным получение силиконовой каучуковой композиции, отверждаемой при использовании реакции присоединения, которая делает возможным получение отвержденных силиконовых каучуковых продуктов, характеризующихся высокой огнестойкостью без ухудшения физических свойств силиконового каучука, использующегося в качестве основы.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0010]

Изобретение более полно описывается ниже.

Сначала в качестве полимерной основы данной композиции используется органополисилоксан, содержащий, по меньшей мере, две алкенильные группы, связанные с атомами кремния, при расчете на одну молекулу, который включается в качестве компонента (А). Данный органополисилоксан может представлять собой соединение, описывающееся следующей далее средней композиционной формулой (I):

R1aSiO(4-a/2) (I)

В данной формуле каждый R1 представляет собой похожую или непохожую на другие замещенную или незамещенную одновалентную углеводородную группу, содержащую от 1 до 10, предпочтительно от 1 до 8, атомов углерода; а подстрочный индекс «а» представляет собой положительное число в диапазоне от 1,5 до 2,8, предпочтительно от 1,8 до 2,5, а более предпочтительно от 1,95 до 2,05.

[0011]

В данном случае иллюстративные примеры замещенной или незамещенной одновалентной углеводородной группы, содержащей от 1 до 10, предпочтительно от 1 до 8, атомов углерода, которая связана с атомом кремния и представлена выше в виде R1, включают алкильные группы, такие как метильная, этильная, пропильная, изопропильная, бутильная, изобутильная, трет-бутильная, пентильная, неопентильная, гексильная, циклогексильная, октильная, нонильная и децильная группы; арильные группы, такие как фенильная, толильная, ксилильная и нафтильная группы; аралкильные группы, такие как бензильная, фенилэтильная и фенилпропильная группа; алкенильные группы, такие как винильная, аллильная, пропенильная, изопропенильная, бутенильная, гексенильная, циклогексенильная и октенильная группы; и любые из данных групп, в которых некоторые или все атомы водорода замещены атомами фтора, брома, хлора или другого галогена, циано-группами и тому подобным, такие как хлорметильная, хлорпропильная, бромэтильная, трифторпропильная и цианоэтильная группы. Предпочтительно, по меньшей мере, 90% (моль.) из всех групп R1 представляют собой метильные группы.

[0012]

Критическим условием является, чтобы, по меньшей мере, две из групп R1 представляли бы собой алкенильные группы. Алкенильными группами предпочтительно являются группы, содержащие от 2 до 8 атомов углерода, более предпочтительно группы, содержащие от 2 до 6 атомов углерода, а наиболее предпочтительно винильные группы.

Уровень содержания алкенильных групп в органополисилоксане задают предпочтительно в диапазоне от 1,0×10- 6 моль/г до 3,0×10- 3 моль/г, а в особенности от 1,0×10- 5 моль/г до 2,0×10- 3 моль/г. В случае уровня содержания алкенильных групп, меньшего, чем 1,0×10- 6 моль/г, может оказаться чрезмерно низкой твердость каучука, при этом отвержденный продукт становится гелеобразным. С другой стороны, при уровне содержания алкенильных групп, большем, чем 3,0×10- 3 моль/г, может оказаться чрезмерно большой плотность сшивок, твердость может оказаться избыточной, а эластичность каучука может быть утрачена. Данные алкенильные группы могут быть связаны с атомами кремния на концах молекулярной цепи, могут быть связаны с неконцевыми атомами кремния вдоль по молекулярной цепи или могут быть связаны по обоим вариантам.

[0013]

Данный органополисилоксан предпочтительно обладает структурой, которая в основном соответствует линейному диорганополисилоксану, который на обоих концах молекулярной цепи блокирован триорганосилокси-группами (R13SiO1/2), и основная цепь которой состоит из повторяющихся диорганосилоксановых элементарных звеньев (R12SiO2/2), хотя он может обладать разветвленно-цепочечной структурой или циклической структурой, которая включает некоторое количество моноорганосилсесквиоксановых элементарных звеньев (R1SiO3/2) (где R1 соответствует тому, что было определено выше).

[0014]

Что касается молекулярной массы или степени полимеризации, то средняя степень полимеризации (которая здесь и ниже соотносится со среднечисленной степенью полимеризации) в общем случае находится в диапазоне от 100 до 50000, а предпочтительно от 150 до 20000. При менее, чем 100 отвержденный продукт может не достичь достаточного восприятия каучукообразного материала; при более, чем 50000 вязкость является высокой, и проведение формования может оказаться затруднительным. Здесь и ниже молекулярная масса или степень полимеризации могут быть определены, например, в виде эквивалентных по полистиролу среднечисленной молекулярной массы или среднечисленной степени полимеризации в результате анализа при использовании метода гельпроникающей хроматографии (ГПХ), использующего толуол в качестве проявляющего растворителя.

[0015]

Иллюстративные примеры таких органополисилоксанов, которые могут быть использованы в качестве компонента (А), включают

диорганополисилоксаны, блокированные по обоим концам молекулярной цепи диорганоалкенилсилокси-группами,

диорганополисилоксаны, блокированные по обоим концам молекулярной цепи органодиалкенилсилокси-группами,

диорганополисилоксаны, блокированные по обоим концам молекулярной цепи триалкенилсилокси-группами,

диорганополисилоксан-органоалкенилсилоксановые сополимеры, блокированные по обоим концам молекулярной цепи триорганосилокси-группами,

диорганосилоксан-органоалкенилсилоксановые сополимеры, блокированные по обоим концам молекулярной цепи диорганоалкенилсилокси-группами, и

диорганосилоксан-органоалкенилсилоксановые сополимеры, у которых один конец молекулярной цепи блокирован диорганоалкенилсилокси-группой, а другой конец блокирован триорганосилокси-группой. Предпочтительными являются диорганополисилоксаны, блокированные по обоим концам молекулярной цепи диорганоалкенилсилокси-группами,

диорганосилоксан-органоалкенилсилоксановые сополимеры, блокированные по обоим концам молекулярной цепи триорганосилокси-группами, и

диорганосилоксан-органоалкенилсилоксановые сополимеры, блокированные по обоим концам молекулярной цепи диорганоалкенилсилокси-группами.

В данных различных силоксанах «органо»-группы соотносятся с группами, подобными замещенным или незамещенным одновалентным углеводородным группам, представляемым в виде R1 в формуле (I), за исключением алифатических ненасыщенных групп, таких как алкенильные группы.

[0016]

Далее, компонент (В) представляет собой органогидрополисилоксан, содержащий, по меньшей мере, два, а предпочтительно три и более атома водорода, связанных с атомами кремния, (группы SiH), при расчете на одну молекулу. Он функционирует в качестве отвердителя (сшивателя) для осуществления сшивания и, тем самым, отверждения композиции в результате прохождения реакций гидросилилирующего присоединения между группами SiH в молекуле и связанными с атомами кремния алкенильными группами в компоненте (А).

[0017]

Органогидрополисилоксаном компонента (В) предпочтительно является органогидрополисилоксан, описывающийся приведенной ниже средней композиционной формулой (II) и содержащий, по меньшей мере, 2, предпочтительно 3 и более, более предпочтительно от 3 до 100, а еще более предпочтительно от 4 до 50, атомов водорода, связанных с атомами кремния, (группы SiH) при расчете на одну молекулу.

R2bHcSiO(4-b-c/2) (II)

В данной формуле каждый R2 представляет собой похожую или непохожую на другие замещенную или незамещенную одновалентную углеводородную группу, содержащую от 1 до 10, предпочтительно от 1 до 8, атомов углерода. Подстрочный индекс «b» представляет собой положительное число в диапазоне от 0,7 до 2,1, подстрочный индекс «с» представляет собой положительное число в диапазоне от 0,001 до 1,0, а сумма b+с представляет собой положительное число в диапазоне от 0,8 до 3,0.

[0018]

В данном случае пример одновалентной углеводородной группы, представляемой в виде R2, приводится тем же самым образом, что и в случае R1, хотя предпочтительно ей является группа без алифатических ненасыщенных групп.

Также «b» представляет собой положительное число в диапазоне от 0,7 до 2,1, а предпочтительно от 0,8 до 2,0; «с» представляет собой положительное число в диапазоне от 0,001 до 1,0, а предпочтительно от 0,01 до 1,0; и сумма b+c представляет собой положительное число в диапазоне от 0,8 до 3,0, а предпочтительно от 10 до 2,5. Молекулярная структура органогидрополисилоксана может быть линейной, циклической, разветвленной или трехмерной сетчатой структурой.

[0019]

Уровень содержания групп SiH в органогидрополисилоксане предпочтительно задают в диапазоне от 0,0005 моль/г до 0,020 моль/г, а в особенности от 0,001 моль/г до 0,017 моль/г. В случае уровня содержания групп SiH, меньшего, чем 0,0005 моль/г, может быть ненадлежащим сшивание. С другой стороны, в случае уровня содержания, большего, чем 0,020 моль/г, органогидрополисилоксан может стать нестабильным веществом.

[0020]

Предпочтительным может оказаться использование органогидрополисилоксана, который представляет собой жидкость при комнатной температуре (25°С), и где количество атомов кремния при расчете на одну молекулу (или степень полимеризации) находится в диапазоне от приблизительно 2 до приблизительно 300, предпочтительно от приблизительно 3 до приблизительно 150, а в особенности от приблизительно 4 до приблизительно 100. Атомы водорода, связанные с атомами кремния, могут быть расположены либо на концах молекулярной цепи, либо в неконцевых положениях вдоль по цепи, либо могут быть расположены по обоим вариантам.

[0021]

Примеры органогидрополисилоксанов, предназначенных для использования в качестве компонента (В), включают 1,1,3,3-тетраметилдисилоксан, 1,3,5,7-тетраметилциклотетрасилоксан, трис(гидродиметилсилокси)метилсилан, трис(гидродиметилсилокси)фенилсилан, метилгидроциклополисилоксан, метилгидросилоксан-диметилсилоксановые циклические сополимеры, метилгидрополисилоксаны, блокированные по обоим концам триметилсилокси-группами, диметилсилоксан-метилгидросилоксановые сополимеры, блокированные по обоим концам триметилсилокси-группами, диметилполисилоксаны, блокированные по обоим концам диметилгидросилокси-группами, диметилсилоксан-метилгидросилоксановые сополимеры, блокированные по обоим концам диметилгидросилокси-группами, метилгидросилоксан-дифенилсилоксановые сополимеры, блокированные по обоим концам триметилсилокси-группами, метилгидросилоксан-дифенилсилоксан-диметилсилоксановые сополимеры, блокированные по обоим концам триметилсилокси-группами, метилгидросилоксан-метилфенилсилоксан-диметилсилоксановые сополимеры, блокированные по обоим концам триметилсилокси-группами, метилгидросилоксан-диметилсилоксан-дифенилсилоксановые сополимеры, блокированные по обоим концам диметилгидросилокси-группами, метилгидросилоксан-диметилсилоксан-метилфенилсилоксановые сополимеры, блокированные по обоим концам диметилгидросилокси-группами, сополимеры, состоящие из элементарных звеньев (CH3)2HSiO1/2, элементарных звеньев (CH3)3SiO1/2 и элементарных звеньев SiO4/2, сополимеры, состоящие из элементарных звеньев (CH3)2HSiO1/2 и элементарных звеньев SiO4/2, сополимеры, состоящие из элементарных звеньев (CH3)2HSiO1/2, элементарных звеньев SiO4/2 и элементарных звеньев (C6H5)SiO3/2, и любой из данных примеров соединений, у которых некоторые или все метильные группы замещены другими алкильными или фенильными группами.

Органогидрополисилоксаном компонента (В) из числа соединений, упомянутых выше в качестве примеров, может быть содержащий поливалентное ароматическое кольцо органогидрополисилоксан, содержащий на части силоксанового каркаса (-Si-O-Si-), составляющего молекулу, (обычно в некоторых позициях атомов кислорода, которые образуют силоксановые соединительные звенья) имеющие ароматическое кольцо углеводородные каркасы, которые в общем случае имеют валентность в диапазоне от двух до трех, (такие как фениленовые каркасы, бисфениленовые каркасы, каркасы бис(фениленового) простого эфира, бис(фенилен)метановые каркасы, 2,2-бис(фенилен)пропановые каркасы и 2,2-бис(фенилен)гексафторпропановые каркасы).

[0022]

Количество органогидрополисилоксана, включенного в качестве компонента (В), находится в диапазоне от 0,2 до 20 массовых частей, а предпочтительно от 0,3 до 10 массовых частей, при расчете на 100 массовых частей компонента (А). Молярное соотношение между атомами водорода, связанными с атомами кремния, (группами SiH) в органогидрополисилоксане компонента (В) и совокупным количеством алкенильных групп, связанных с атомами кремния, в компонентах (А) и (В) (в частности, в компоненте (А)), где данное соотношение выражают в виде (группы SiH)/(алкенильные группы), предпочтительно находится в диапазоне от 0,8 до 10, а более предпочтительно от 1,0 до 5. В случае данного соотношения, меньшего, чем 0,8, может оказаться ненадлежащим отверждение (плотность сшивок), и каучук может стать липким; с другой стороны, в случае соотношения, большего, чем 10, для формованного силиконового каучука может наблюдаться пенообразование, или может оказаться затруднительным высвобождение из пресс-формы.

[0023]

Далее, на тонкоизмельченный порошкообразный армирующий диоксид кремния компонента (С) конкретных ограничений в отношении типа диоксида кремния не накладывают, и им может быть любой такой порошок, который обычно используют в качестве армирующей добавки для каучука. В данном случае могут быть использованы тонкоизмельченные порошкообразные армирующие диоксиды кремния, которые используют в обычных силиконовых каучуковых композициях, при том условии, что они будут характеризоваться площадью удельной поверхности, согласно определению при использовании метода БЭТ составляющей, по меньшей мере, 50 м2/г. Предпочтительным является использование осажденного диоксида кремния (влажного диоксида кремния), коллоидального диоксида кремния (сухого диоксида кремния) или пирогенного диоксида кремния, характеризующихся площадью удельной поверхности согласно методу БЭТ в диапазоне от 50 до 400 м2/г, а в особенности от 100 до 350 м2/г, при этом коллоидальный диоксид кремния является в особенности желательным, поскольку он улучшает прочность каучука. Тонкоизмельченным порошкообразным армирующим диоксидом кремния может быть тонкоизмельченный порошкообразный диоксид кремния, поверхность которого была подвергнута гидрофобной обработке при использовании добавки для обработки поверхности, примерами которой являются обычно гидролизуемые кремнийорганические соединения, такие как хлорсиланы, алкоксисиланы и органосилазаны. В таких случаях данные тонкоизмельченные порошкообразные диоксиды кремния могут представлять собой материалы, которые в состоянии порошка предварительно были непосредственно подвергнуты обработке, гидрофобизирующей поверхность, при использовании добавки для обработки поверхности, или могут представлять собой материалы, которые были подвергнуты гидрофобизации поверхности в результате добавления добавки для обработки поверхности во время замешивания с силиконовым маслом (таким как содержащий алкенильные группы органополисилоксан компонента (А)).

[0024]

С точки зрения обычных способов обработки обработка может быть проведена при использовании широко известной методики, такой как размещение неподвергнутого обработке тонкоизмельченного порошкообразного диоксида кремния и добавки для обработки поверхности в закрытом резиносмесителе, герметизированном при обычном давлении, или в псевдоожиженном слое и смешивание при комнатной температуре или в условиях тепловой обработки (нагревания) в присутствии инертного газа тогда, когда это будет необходимо. В некоторых случаях обработка может быть ускорена при использовании катализатора (например, промотора гидролиза). После интенсивного смешивания в результате высушивания может быть получен подвергнутый обработке тонкоизмельченный порошкообразный диоксид кремния. Количество включенной добавки для обработки должно быть не меньшим, чем количество, рассчитанное исходя из площади поверхности, покрываемой добавкой для обработки.

[0025]

Иллюстративные примеры добавки для обработки включают силазаны, такие как гексаметилдисилазан; силановые аппреты, такие как метилтриметоксисилан, этилтриметоксисилан, пропилтриметоксисилан, бутилтриметоксисилан, диметилдиметоксисилан, диэтилдиметоксисилан, винилтриэтоксисилан, винилтриметоксисилан, триметилметоксисилан, триэтилметоксисилан, винилтрис(метоксиэтокси)силан, триметилхлорсилан, диметилдихлорсилан, дивинилдиметоксисилан и хлорпропилтриметоксисилан; и кремнийорганические соединения, такие как полиметилсилоксан и органогидрополисилоксан. Обработка поверхности при их использовании делает возможным использование тонкоизмельченного порошкообразного диоксида кремния в качестве гидрофобного порошка. Добавка для обработки наиболее предпочтительно представляет собой аппрет, относящийся к силановому типу, или силазан.

[0026]

Уровень содержания компонента (С) при расчете на 100 массовых частей объединенных компонентов (А) и (В) находится в диапазоне от 5 до 80 массовых частей, предпочтительно от 5 до 60 массовых частей, а более предпочтительно от 10 до 60 массовых частей. При менее, чем 5 массовых частях не получают достаточного эффекта армирования. При более, чем 80 массовых частях становится чрезмерно высокой вязкость силиконовой каучуковой композиции, что в результате приводит к получению неудовлетворительных обрабатываемости и перерабатываемости.

[0027]

Триазольное соединение компонента (D) представляет собой антипирен, который при добавлении к композиции в специфическом количестве совместно с описанным впоследствии компонентом (Е) предназначен для селективного придания превосходной огнестойкости без ухудшения физических характеристик (свойств каучука), таких как механическая прочность и относительное удлинение при разрыве, для отвержденного силиконового каучукового продукта. Примерами триазольного соединения компонента (D) являются 1,2,3-триазол, 1,2,4-триазол, бензотриазол и их производные. Примеры 1,2,3-триазольных производных включают 1-метил-1,2,3-триазол, 1-фенил-1,2,3-триазол, 4-метил-2-фенил-1,2,3-триазол, 1-бензил-1,2,3-триазол, 4-гидрокси-1,2,3-триазол, 1-амино-1,2,3-триазол, 1-бензамидо-4-метил-1,2,3-триазол, 1-амино-4,5-дифенил-1,2,3-триазол, 1,2,3-триазол-4-альдегид и 4-циано-1,2,3-триазол. Примеры 1,2,4-триазольных производных включают 1-метил-1,2,4-триазол, 1,3-дифенил-1,2,4-триазол, 5-амино-3-метил-1,2,4-триазол, 3-меркапто-1,2,4-триазол, 1-фенил-1,2,4-триазол-5-он и 1-фенилуразол. Примеры бензотриазольных производных включают 1-метилбензотриазол, 5,6-диметилбензотриазол, 2-фенилбензотриазол, 1-гидроксибензотриазол и метил-1-бензотриазолкарбоксилат. В их числе наиболее предпочтительными являются бензотриазол, 1,2,3-триазол, 1-метил-1,2,3-триазол и 1,2,4-триазол. Они могут быть использованы индивидуально, или два и более соединения могут быть использованы совместно.

[0028]

Уровень содержания компонента (D) при расчете на 100 массовых частей органополисилоксана компонента (А) находится в диапазоне от 0,001 до 1 массовой части, предпочтительно от 0,002 до 0,8 массовой части, более предпочтительно от 0,005 до 0,5 массовой части, а наиболее предпочтительно от 0,01 до 0,2 массовой части. При менее, чем 0,001 массовой части не получают достаточной огнестойкости; при более, чем 1 массовой части уменьшается отверждаемость.

[0029]

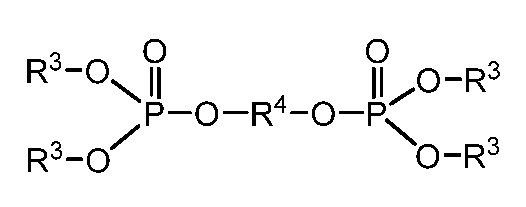

Сложноэфирное производное фосфорной кислоты компонента (Е) представляет собой антипирен, который при добавлении к композиции в специфическом количестве совместно с вышеупомянутым компонентом (D) предназначен для селективного придания превосходной огнестойкости без ухудшения физических характеристик (свойств каучука), таких как механическая прочность и относительное удлинение при разрыве, для отвержденного силиконового каучукового продукта. Примерами сложноэфирного производного фосфорной кислоты компонента (Е) являются производные триалкилфосфатов, такие как триметилфосфат и триэтилфосфат, производные триарилфосфатов, такие как трифенилфосфат и тритолилфосфат, а также ароматические конденсированные сложноэфирные производные фосфорной кислоты, содержащие, по меньшей мере, 2 (например, от 2 до 4, а предпочтительно приблизительно 2 или 3) структуры ароматического сложного эфира фосфорной кислоты при расчете на одну молекулу, такие как соединения, описывающиеся представленной ниже общей формулой (III).

[Химическая формула 1]

... (III)

... (III)

В формуле R3 представляет собой одновалентную ароматическую группу, содержащую от 6 до 9 атомов углерода, а R4 представляет собой двухвалентную ароматическую группу, содержащую от 6 до 15 атомов углерода.

[0030]

В данном случае примеры одновалентной ароматической группы, содержащей от 6 до 9 атомов углерода и представляемой в виде R3, включают арильные группы, такие как фенильная, толильная и ксилильная группы.

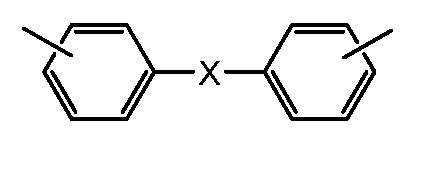

Примеры двухвалентной ароматической группы, содержащей от 6 до 15 атомов углерода и представляемой в виде R4, включают ариленовые группы, такие как фениленовая, толиленовая, ксилиленовая, нафтиленовая и бифениленовая группы и группы, описывающиеся следующей далее формулой.

[Химическая формула 2]

В формуле Х представляет собой двухвалентную углеводородную группу, такую как алкиленовая группа, содержащая от 1 до 3 атомов углерода, примеры которой включают метиленовую, этиленовую и пропиленовую группы.

[0031]

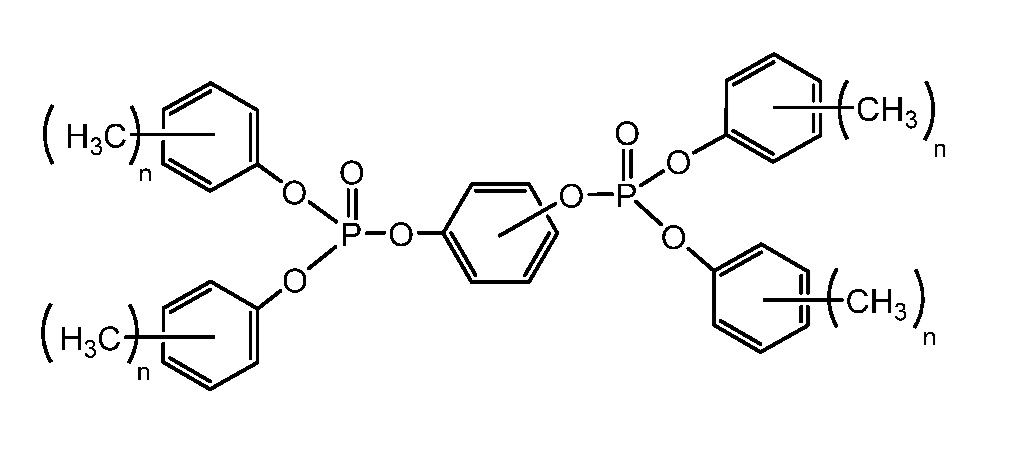

Иллюстративные примеры ароматических конденсированных сложноэфирных производных фосфорной кислоты продемонстрированы ниже.

[Химическая формула 3]

В данном случае каждый подстрочный индекс «n» независимо представляет собой целое число в диапазоне от 0 до 3.

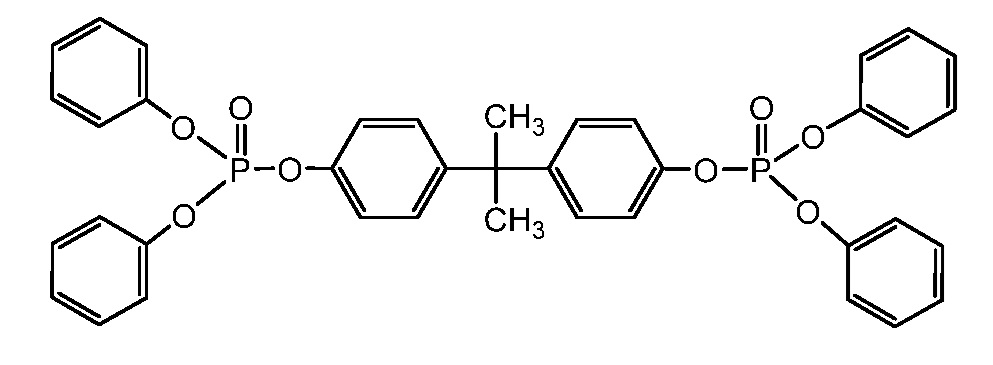

[Химическая формула 4]

[0032]

В числе данных соединений наиболее предпочтительными являются триэтилфосфат, трифенилфосфат и тритолилфосфат. Они могут быть использованы индивидуально, или два и более соединения могут быть использованы совместно.

[0033]

Уровень содержания компонента (Е) при расчете на 100 массовых частей органополисилоксана компонента (А) находится в диапазоне от 0,001 до 5 массовых частей, предпочтительно от 0,002 до 4 массовых частей, более предпочтительно от 0,003 до 3 массовых частей, а наиболее предпочтительно от 0,005 до 0,5 массовой части. При менее, чем 0,001 массовой части не получают достаточной огнестойкости. При более, чем 5 массовых частях ухудшаются свойства каучука.

[0034]

Примерами платинового катализатора компонента (F) являются катализаторы на основе металлов платиновой группы, такие как платиновая чернь, четыреххлористая платина, платино-хлористоводородная кислота, продукты реакции между платино-хлористоводородной кислотой и одноатомными спиртами, комплексы платино-хлористоводородной кислоты с олефинами и бисацетоацетат платины.

Данный платиновый катализатор может быть включен в каталитическом количестве. Уровень содержания, выражаемый через массу металла из платинового семейства, в общем случае находится в диапазоне от приблизительно 0,5 до приблизительно 1000 ч./млн., а в особенности от приблизительно 1 до приблизительно 500 ч./млн., при расчете на объединенную массу компонентов от (А) до (Е).

[0035]

Тогда, когда это будет необходимо, отверждаемая при использовании реакции присоединения силиконовая каучуковая композиция изобретения необязательно может включать в качестве других ингредиентов наполнители, такие как осажденный диоксид кремния, кварцевый порошок, диатомитовая земля и карбонат кальция; проводящие материалы, такие как технический углерод, проводящие цинковые белила и металлические порошки; регуляторы реакции гидросилилирования, такие как азотсодержащие соединения, ацетиленовые соединения, соединения фосфора, нитрильные соединения, карбоксилаты, соединения олова, соединения ртути и соединения серы; придающие теплостойкость добавки, такие как оксиды железа и оксид церия; внутренние смазки для пресс-форм, такие как диметилсиликоновое масло, добавки, придающие клейкость, (в особенности кремнийорганические соединения, такие как алкоксисиланы, которые содержат в молекуле, по меньшей мере, один тип функциональной группы, выбираемой из числа групп алкенила, эпокси, амино, (мет)акрилокси и меркапто, и которые, кроме того, не содержат групп SiH в молекуле) и тиксотропные добавки.

[0036]

В случае отверждаемой при использовании реакции присоединения силиконовой каучуковой композиции изобретения, имеющей вид жидкой каучуковой композиции (то есть, жидкой композиции, которая сама по себе течет при комнатной температуре), вязкость при 25°С согласно измерению при использовании ротационного вискозиметра предпочтительно будет находиться в диапазоне от 10 до 5000 Па⋅сек, а более предпочтительно от 20 до 3000 Па⋅сек. При вязкости, меньшей, чем 10 Па⋅сек, может ухудшиться огнестойкость; с другой стороны, при вязкости, большей, чем 5000 Па⋅сек, может оказаться затруднительным формование. В случае композиции изобретения, имеющей вид вальцуемой каучуковой композиции (то есть, нежидкой композиции, которая может быть замешана под воздействием напряжения сдвига и не обнаруживает способности к самостоятельному течению при комнатной температуре), пластичность при 25°С (в соответствии с документом JIS K6249) предпочтительно будет находиться в диапазоне от 100 до 400, а более предпочтительно от 150 до 350. При пластичности, меньшей, чем 100 или большей, чем 400, может оказаться затруднительным формование.

[0037]

Для формования и отверждения данной силиконовой каучуковой композиции, отверждаемой при использовании реакции присоединения, могут быть использованы обычные способы. Оптимальный способ формования для предполагаемого назначения может быть выбран из числа, например, литья под давлением, трансферного формования, литья без давления и прямого прессования. Условия отверждения, которые могут быть использованы, являются условиями тепловой обработки (первичная вулканизация) при температуре в диапазоне от приблизительно 40°С до приблизительно 230°С в течение периода времени в диапазоне от приблизительно 3 секунд до приблизительно 160 минут. В дополнение к этому, тогда, когда это будет необходимо, может быть проведена вторичная вулканизация (дополнительное отверждение) при температуре в диапазоне от приблизительно 40°С до приблизительно 230°С в течение периода времени в диапазоне от приблизительно 10 минут до приблизительно 24 часов.

[0038]

В данном изобретении отвержденный продукт (силиконовый каучук), полученный в результате отверждения вышеупомянутой силиконовой каучуковой композиции, отверждаемой при использовании реакции присоединения, характеризуется огнестойкостью V-2 или еще лучшей огнестойкостью в соответствии со стандартом UL 94. Данная огнестойкость может быть достигнута в результате однородного примешивания компонентов от (D) до (F) в соответствующих указанных выше долях при составлении композиции в обычную отверждаемую при использовании реакции присоединения силиконовую каучуковую композицию, образованную из компонентов от (А) до (С).

[0039]

Отверждаемая при использовании реакции присоединения силиконовая каучуковая композиция изобретения в выгодном случае может быть использована в областях применения, которые требуют наличия огнестойкости, в частности, в случае материалов уплотнения для строительства, материалов покрытий для ткани, изготовленной из синтетических волокон, и материалов покрытий для проводов.

ПРИМЕРЫ

[0040]

Изобретение более полно проиллюстрировано ниже при использовании рабочих примеров и сравнительных примеров, хотя данные примеры не предназначены для ограничения изобретения. Все ссылки на «части» соотносятся с величинами, полученными при расчете на массу. Также термин «средняя степень полимеризации» соотносится с эквивалентной по полистиролу среднечисленной степенью полимеризации согласно определению в результате анализа при использовании метода гельпроникающей хроматографии (ГПХ), использующего толуол в качестве проявляющего растворителя.

[0041]

Рабочий пример 1

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых (соотносящихся здесь и ниже с одновалентными группами или атомами, связанными с атомами кремния в диорганосилоксановых элементарных звеньях, составляющих основную цепь) метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; 0,01 части бензотриазола (D1); 0,02 части тритолилфосфата (Е1); и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 620 Па⋅сек).

[0042]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0043]

Рабочий пример 2

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,09 части метилгидрополисилоксана (В2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 80; уровень содержания групп SiH 0,0055 моль/г) и 2,06 части метилгидрополисилоксана (В3), который блокирован по обоим концам молекулярной цепи диметилгидросилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, который блокирован по обоим концам молекулярной цепи диметилгидросилокси-группами; степень полимеризации 15; уровень содержания групп SiH 0,0053 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=2,5 моль/моль; 0,01 части бензотриазола (D1); 0,01 части трифенилфосфата (Е2); и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 590 Па⋅сек).

[0044]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F2) 2-этилгексанольного раствора платино-хлористоводородной кислоты (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0045]

Рабочий пример 3

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; 0,02 части бензотриазола (D1); 0,04 части триэтилфосфата (Е3); и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 610 Па⋅сек).

[0046]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0047]

Сравнительный пример 1

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об/мин, составляла 620 Па⋅сек).

[0048]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0049]

Сравнительный пример 2

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; 0,01 части бензотриазола (D1); и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 620 Па⋅сек).

[0050]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0051]

Сравнительный пример 3

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; 0,02 части тритолилфосфата (Е1); и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 620 Па⋅сек).

[0052]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0053]

Сравнительный пример 4

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; 0,02 части бензотриазола (D1); и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 600 Па⋅сек).

[0054]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0055]

Сравнительный пример 5

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; 0,5 части тритолилфосфата (Е1); и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 610 Па⋅сек).

[0056]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0057]

Сравнительный пример 6

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; 0,01 части бензотриазола (D1); вместо компонента (Е) 3 части гидроксида алюминия (Higilite H320I-L, от компании Showa Denko K. K.) в качестве антипирена; и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 640 Па⋅сек).

[0058]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0059]

Сравнительный пример 7

Шестьдесят частей диметилполисилоксана (А1), блокированного по обоим концам молекулярной цепи диметилвинилсилокси-группами и характеризующегося средней степенью полимеризации 750, 40 частей коллоидального диоксида кремния (С1), характеризующегося площадью удельной поверхности согласно методу БЭТ 300 м2/г, (Aerosil 300, от компании Nippon Aerosil Co., Ltd.), 8 частей гексаметилдисилазана и 2,0 части воды смешивали друг с другом при комнатной температуре в течение 30 минут, после чего температуру увеличивали до 150°С и перемешивание продолжали в течение 3 часов, затем смесь охлаждали, получая силиконовую каучуковую основу.

К 100 частям данной силиконовой каучуковой основы добавляли нижеследующее: 40 частей вышеупомянутого диметилполисилоксана (А1); 5 частей диметилполисилоксана (А2), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами, у которого 2,5% (моль.) боковых метильных групп представляют собой винильные группы, и который характеризуется средней степенью полимеризации 200; в качестве сшивателя 1,79 части метилгидрополисилоксана (В1), который блокирован по обоим концам молекулярной цепи триметилсилокси-группами и содержит боковые группы SiH, (диметилсилоксан-метилгидросилоксановый сополимер, блокированный по обоим концам молекулярной цепи триметилсилокси-группами; степень полимеризации 27; уровень содержания групп SiH 0,0069 моль/г) таким образом, чтобы соотношение группа SiH/винильная группа=1,8 моль/моль; вместо компонента (D) 3 части гидроксида алюминия (Higilite H320I-L, от компании Showa Denko K. K.) в качестве антипирена; 0,02 части тритолилфосфата (Е1); и 0,10 части этинилциклогексанола в качестве регулятора реакции. Перемешивание продолжали в течение 15 минут, получая, тем самым, силиконовый каучуковый состав (вязкость при 25°С согласно измерению при использовании вискозиметра BS, использующего ротор номер 7 при 10 об./мин, составляла 680 Па⋅сек).

[0060]

Однородную силиконовую каучуковую композицию получали в результате добавления к данному силиконовому каучуковому составу 0,25 части (F1) толуольного раствора комплекса платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном (при расчете на атом платины 1% (масс.)). После этого композицию подвергали отверждению под давлением (первичная вулканизация) при 120°С в течение 10 минут, а затем дополнительному отверждению (вторичная вулканизация) в печи при 200°С в течение 4 часов, получая, тем самым, отвержденный продукт. Все результаты из числа результатов, полученных при визуальной проверке внешнего вида (цветового тона и прозрачности) отвержденного продукта, результатов, полученных при измерении твердости, предела прочности при растяжении, относительного удлинения при разрыве и предела прочности при раздирании (раздирание образца почковидной формы с надрезом в центре) в соответствии с документом JIS-K6249, и результатов, полученных при проведении испытания на воспламеняемость на основании стандарта UL 94, продемонстрированы в таблице 1.

[0061]

[Таблица 1]

|