Результат интеллектуальной деятельности: Устройство измерения давления с модулями преобразователей давления и способ работы устройства

Вид РИД

Изобретение

Изобретение относится к энергомашиностроению, а именно к устройствам для испытания газотурбинных двигателей, а также других устройств, при испытании которых необходимо производить замеры давления с высокой точностью.

Известна система для контроля пламени в камере сгорания газотурбинного двигателя (патент US 9494493, опубл. 15.11.2016), содержащая один акустический датчик, предназначенный для измерения акустических колебаний в камере сгорания газотурбинного двигателя; процессор, подключенный для приема выходного сигнала датчика динамического давления от одного акустического датчика; машиночитаемый носитель, содержащий машиночитаемые инструкции, при обработке которых процессор выполняет следующие операции: получение выходного сигнала датчика динамического давления от одного акустического датчика, причем выходной сигнал указывает на акустические колебания внутри камеры сгорания; выполнение операции автокорреляции на выходном сигнале датчика динамического давления для идентификации разделенных по времени участков сигнала, имеющих значения автокорреляции; на основе значений автокорреляции, путем определения того, включают ли разделенные во времени части сигнала части, указывающие акустические колебания, испускаемые пламенем в камере сгорания и полученные непосредственно одним акустическим датчиком, и части, указывающие на отражения излучаемых акустических колебаний пламенем; а также на основе показаний, определения наличия пламени в камере сгорания.

Известен стенд для испытаний газотурбинных двигателей совместно с цифровой системой автоматического управления и контроля (патент РФ 89178, опубл. 27.11.2009), включающий газотурбинный двигатель, исполнительные механизмы, датчики, цифровую систему автоматического управления и контроля, персональный компьютер, пульт, технологические стендовые системы, причем исполнительные механизмы соединены с газотурбинным двигателем, персональный компьютер подключен через интерфейс к цифровой системе автоматического управления и контроля, пульт соединен с цифровой системой автоматического управления и контроля, технологические стендовые системы соединены с газотурбинным двигателем, пульт соединен с технологическими стендовыми системами, выход газотурбинного двигателя соединен с датчиками, при этом дополнительно содержит наборное поле, соединенное с управляющей обмоткой реле, k(n+4) тумблеров в наборном поле, k кнопок включения отказов, n+4 реле, сумматор, n+1 источников постоянного напряжения, причем первый контакт первого реле соединен со входом исполнительных механизмов, второй контакт первого реле заземлен, первый контакт второго реле соединен с третьим контактом первого реле, третий контакт третьего реле соединен со входом цифровой системы автоматического управления и контроля, выход цифровой системы автоматического управления и контроля соединен с третьим контактом второго реле, третий контакт четвертого реле соединен с первым контактом третьего реле, второй контакт четвертого реле заземлен, выход датчиков соединен с первым входом сумматора, третьи контакты с пятого по n+4 реле соединены со входами сумматора соответственно, выходы источников напряжения с первого по п соединены со вторыми контактами с пятого по (n+4)-е реле, выход сумматора соединен с первым входом четвертого реле, первый контакт кнопки включения отказов соединен с входом (n+1)-го источника напряжения, второй контакт кнопки включения отказов соединен со входом наборного поля, первые контакты управляющей обмотки реле с первого по n+4 соединены с первого по n+4 выходами наборного поля, вторые контакты управляющих обмоток заземлены.

Известен стенд для испытания и измерения характеристик работы газотурбинного двигателя (патент РФ 2567470, опубл. 10.11.2015, выбранный в качестве прототипа), содержащий конструкцию для фиксирования двигателя, входную и выходную газовые магистрали, системы подачи энергии, топлива и масла, системы измерения параметров работы, состоящие из таких блоков и агрегатов, как приемники воздушного давления с приемными отверстиями, снабженные электронагревательной противообледенительной системой и соединенные с датчиками давления, а также датчики температуры наружного воздуха и вычислитель параметров работы, причем все блоки и агрегаты системы размещены в едином аэродинамически обтекаемом корпусе, при этом для двигателя с входным направляющим аппаратом он снабжен, по меньшей мере, двумя напорными устройствами со средством соединения с устройствами для измерения давления и температуры в потоке газа и/или жидкости в каждом из них, напорные устройства расположены в разных окружных положениях на расстоянии друг от друга в радиальном направлении на стойках входного направляющего аппарата и закрепленных с возможностью измерения полного давления и температуры.

К недостаткам вышеописанных аналогов можно отнести недостаточно высокую точность и надежность измерений, а также отсутствие возможности диагностирования датчиков при проведении измерений и калибровки датчиков давления в процессе проведения испытаний.

Задачей, на решение которой направлено заявленное изобретение, является устранение указанных недостатков аналогов.

Технический результат заключается в повышении надежности и точности измерений за счет обеспечения возможности самодиагностики и калибровки датчиков давления в процессе проведения испытаний.

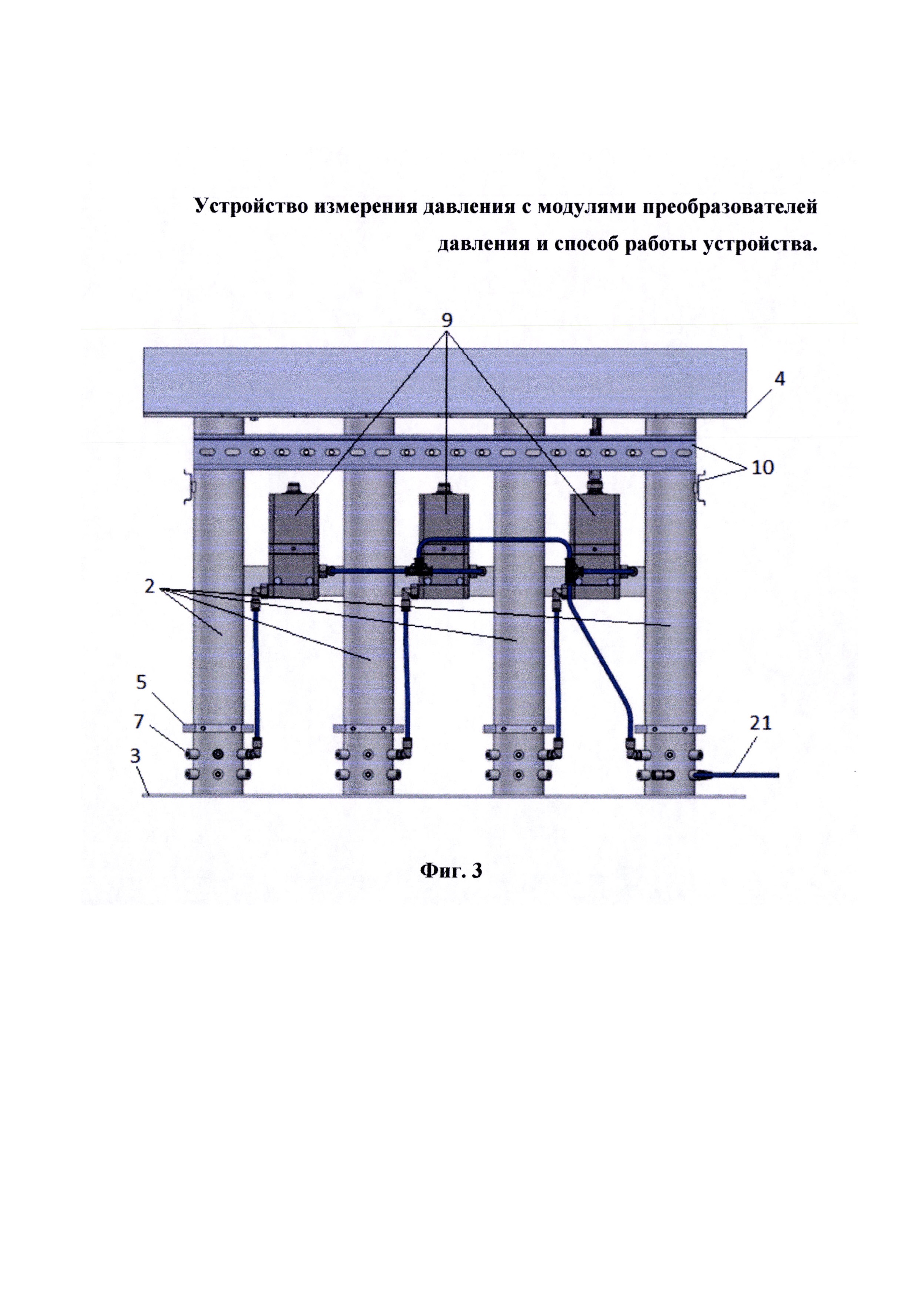

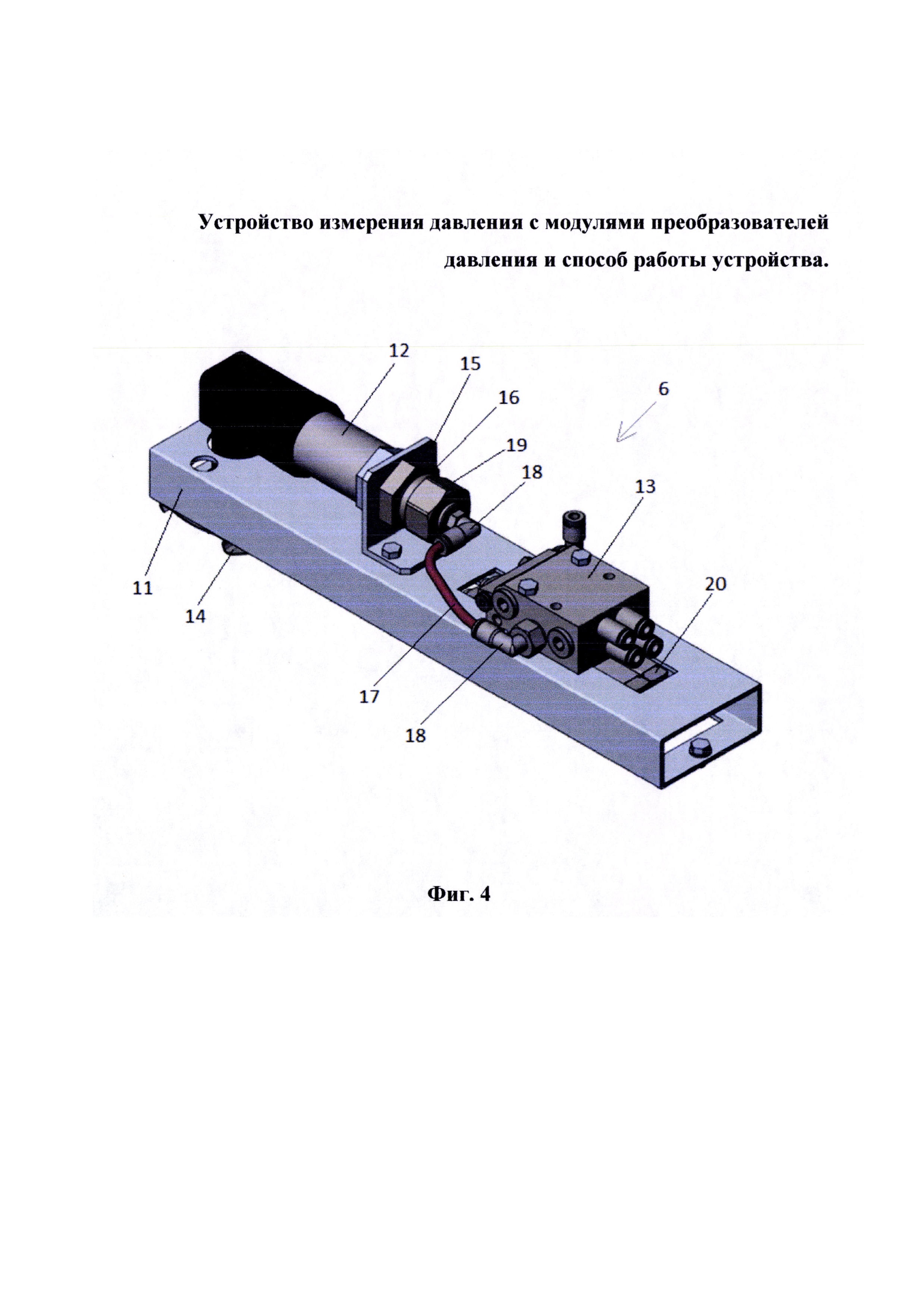

Технический результат достигается модулем (6) преобразователя давления, который содержит платформу (11) с закрепленным на ней преобразователем (12) давления, коллектор (13) с расположенными на нем по меньшей мере двумя распределителями (20) с электроуправлением и элемент (14) крепления модуля (6) преобразователя давления. Преобразователь (12) давления соединен с коллектором (13), который выполнен с четырьмя входами для подачи измеряемого давления и одним входом для подачи пилотного воздуха. Три из четырех входов для подачи измеряемого давления выполнены с возможностью соединения с испытуемым устройством, а четвертый вход, выполнен с возможностью соединения с ресивером (2).

Крепление преобразователя (12) давления к платформе (11) датчиков может осуществляться с помощью скобы (15) и гайки (16).

Для соединения преобразователя (12) давления с коллектором (13) может быть использована трубка (17) с цанговыми штуцерами (18) на обоих концах, при этом на одном конце преобразователя (12) давления могут быть установлена накидная гайка с ниппелем (19) и цанговый штуцер для подключения к коллектору (13).

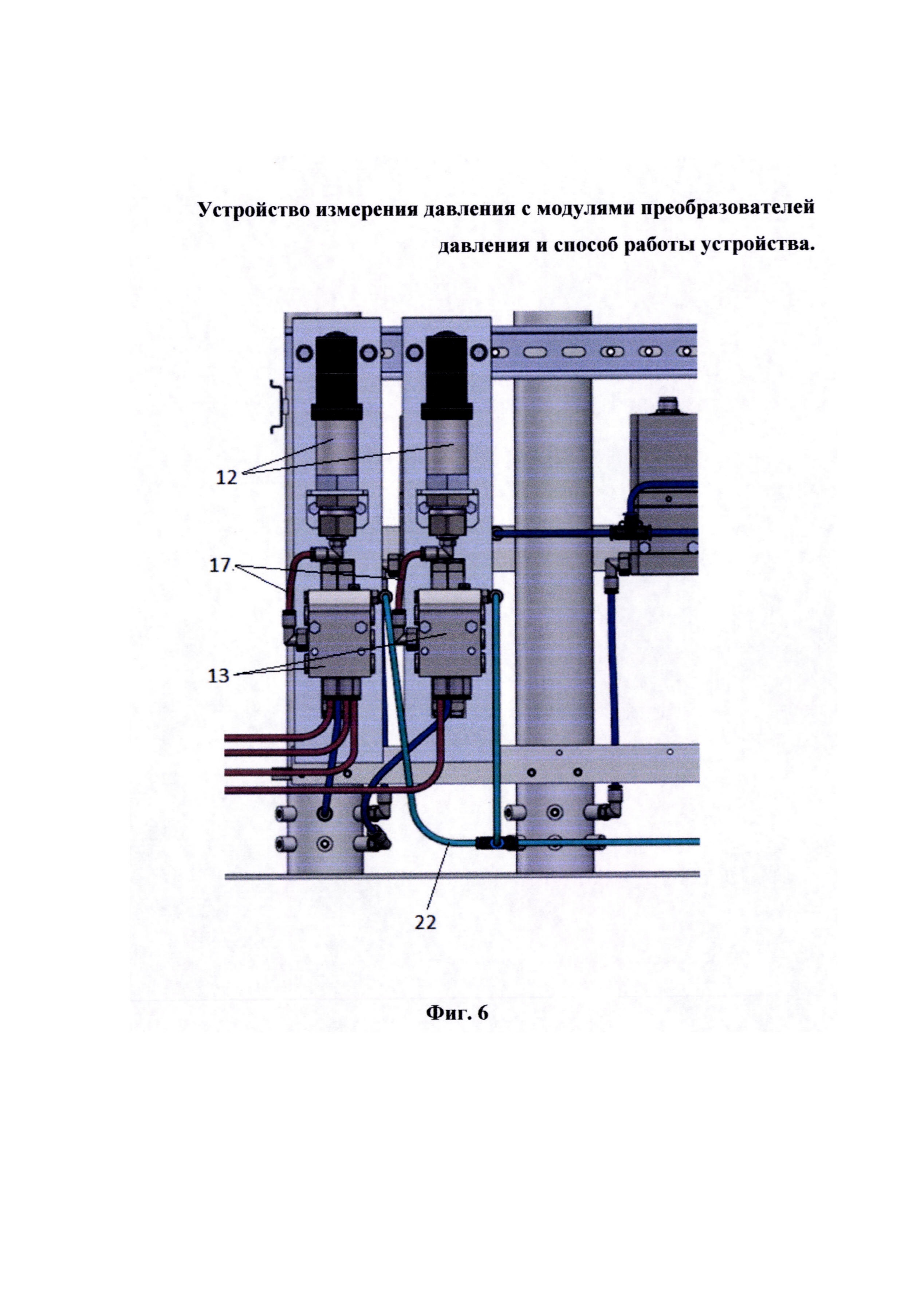

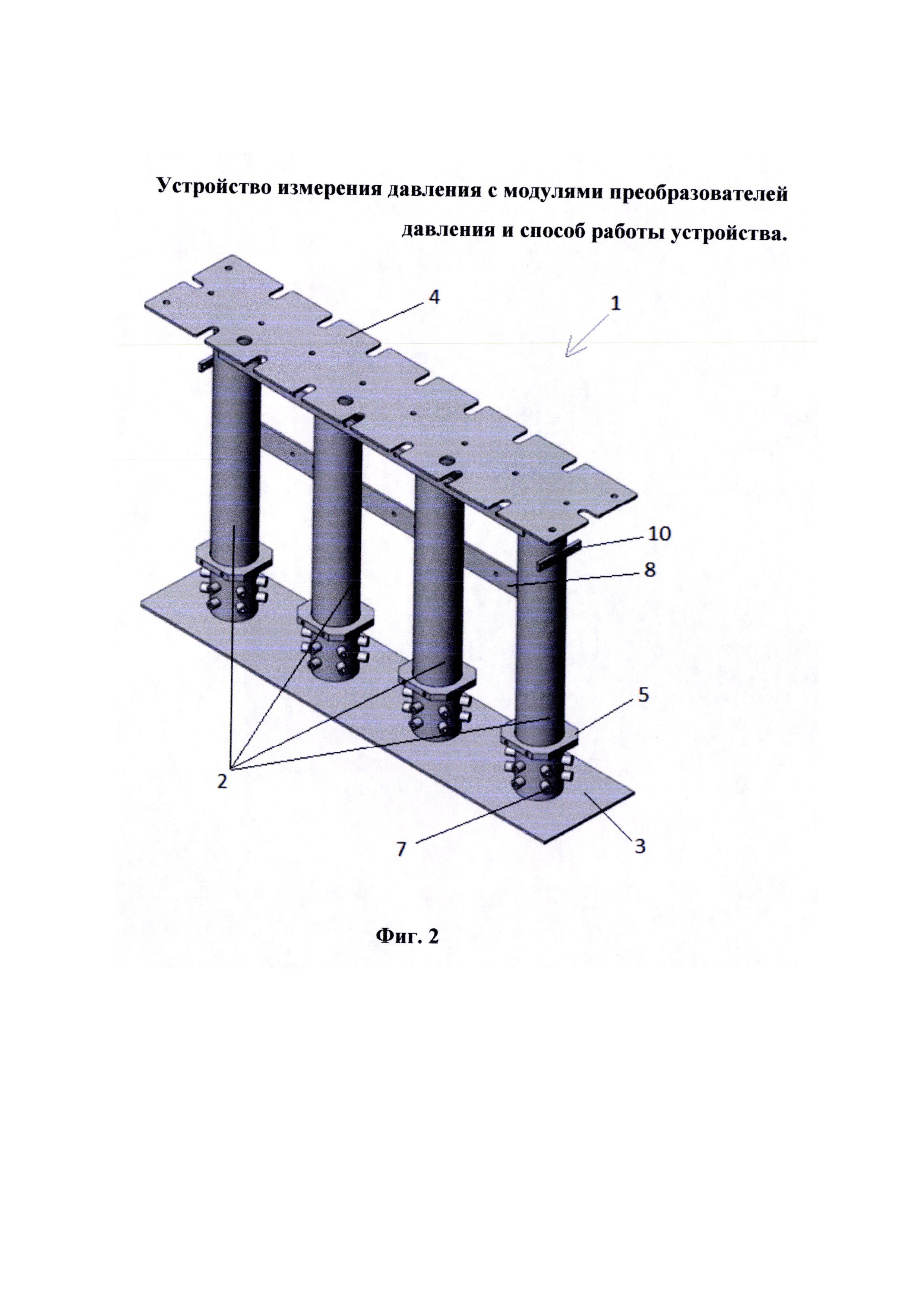

Технический результат также достигается устройством измерения давления, которое содержит модули (6) преобразователей давления. Причем устройство измерения давления также содержит раму (1), по меньшей мере два ресивера (2), плиту (3) основы, верхнюю пластину (4) с отверстиями, фланцы (5) для крепления модулей (6) преобразователей давления, штуцер (7) для подсоединения трубок, по меньшей мере один регулятор (9) давления, планку (8) крепления по меньшей мере одного регулятора (9) давления и крепежные планки (10), которые выполненные с возможностью крепления DIN реек. К каждому ресиверу (2) подсоединены по меньшей мере четыре модуля (6) преобразователей давления, причем каждый модуль (6) выполнен с возможностью измерения давления в определенном диапазоне. Коллекторы (13) модулей (6) соединены с одним ресивером (2) через один из входов каждого коллектора (13), а три других входа каждого коллектора (13) выполнены с возможностью соединения с испытуемым устройством. Один из по меньшей мере двух ресиверов (2) выполнен с возможностью подключения к внешнему источнику сжатого воздуха.

По меньшей мере один модуль (6) преобразователя давления может быть выполнен таким образом, чтобы измерять давление в диапазоне, отличном от диапазона измерения давления по меньшей мере одного другого модуля (6).

Количество ресиверов (2) может быть равно четырем.

По меньшей мере один ресивер (2) может быть выполнен с возможностью подключения к внешнему источнику сжатого воздуха с помощью трубки (21) и цангового штуцера (7).

По меньшей мере один регулятор (9) давления может являться пропорциональным.

По меньшей мере один регулятор (9) может быть прикреплен к планке (8) с помощью болтового соединения.

Рама (1) может представляет собой конструкцию, изготовленную с помощью сварки.

По меньшей мере один модуль (6) преобразователя давления может быть выполнен таким образом, чтобы измерять давление в диапазоне, равным диапазону измерения давления по меньшей мере одного другого модуля (6).

По меньшей мере один ресивер (2), не подключенный к внешнему источнику сжатого воздуха, может быть подключен к по меньшей мере одному регулятору (9) давления.

Кроме того, технический результат достигается способом работы устройства измерения давления с модулями преобразователей давлений. Способ заключающийся в том, что один ресивер (2) из по меньшей мере двух ресиверов (2) подключают к внешнему источнику сжатого воздуха, а также, по меньшей мере один другой ресивер (2) заполняется сжатым воздухом через по меньшей мере один регулятор (9) давления, который обеспечивает в соединенном с ним по меньшей мере одном ресивере (2) заданную величину давления. Давление по меньшей мере двух ресиверов (2) отличается, а во время работы устройства осуществляется соединение каждого преобразователя (12) давления с одним из четырех входов, предназначенных для подключения к источникам измеряемого давления, соответствующего коллектора (13), причем три входа подключены к источникам измеряемого давления испытуемого устройства, а четвертый соединен с ресивером (2) для калибровки преобразователя (12) давления.

В один ресивер (2) из по меньшей мере двух ресиверов (2) могут подавать сжатый воздух от внешнего источника сжатого воздуха с давлением, которое составляет по меньшей мере 8 бар.

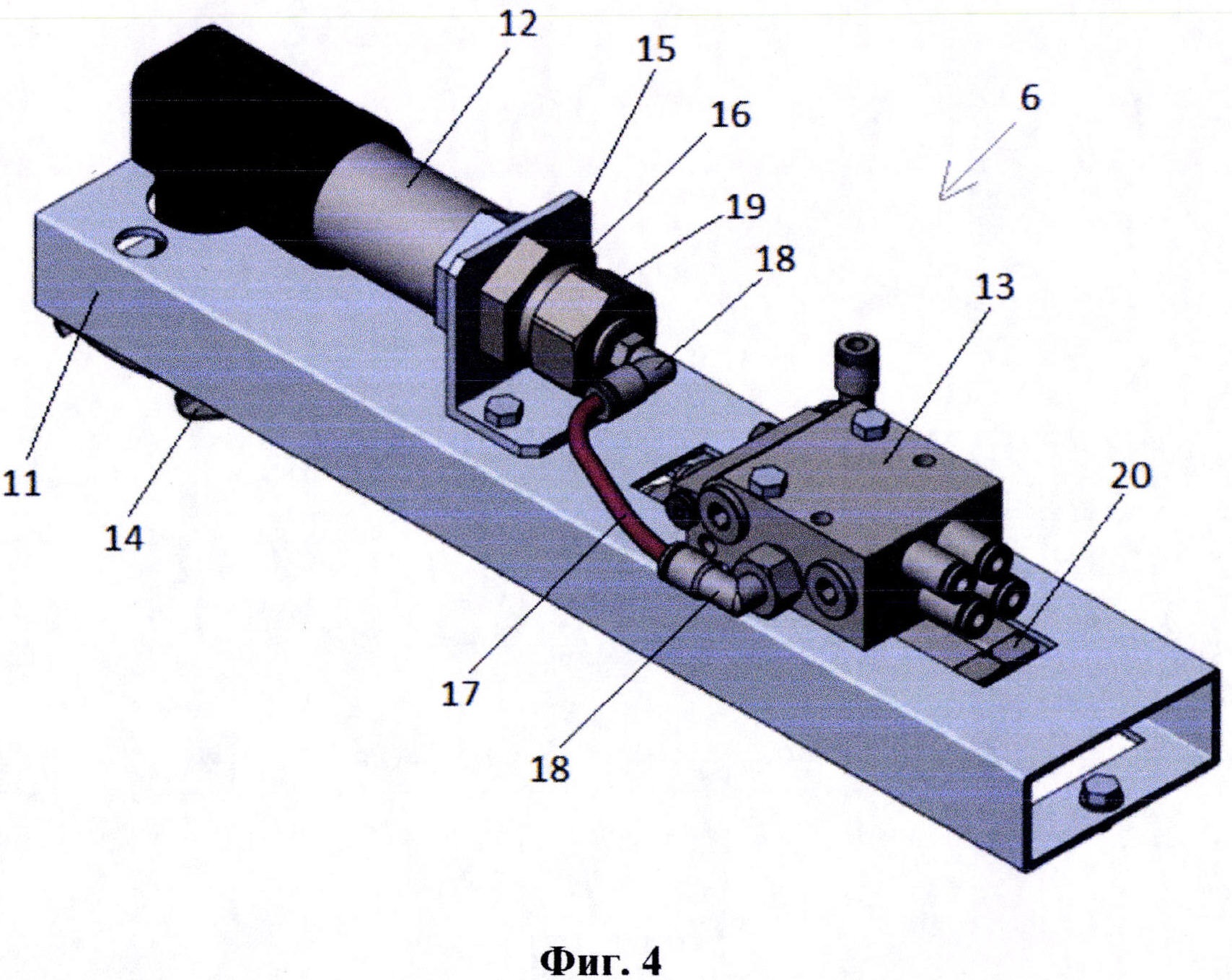

На фиг. 1 показан общий вид контейнера.

На фиг. 2 показана рама с ресиверами;

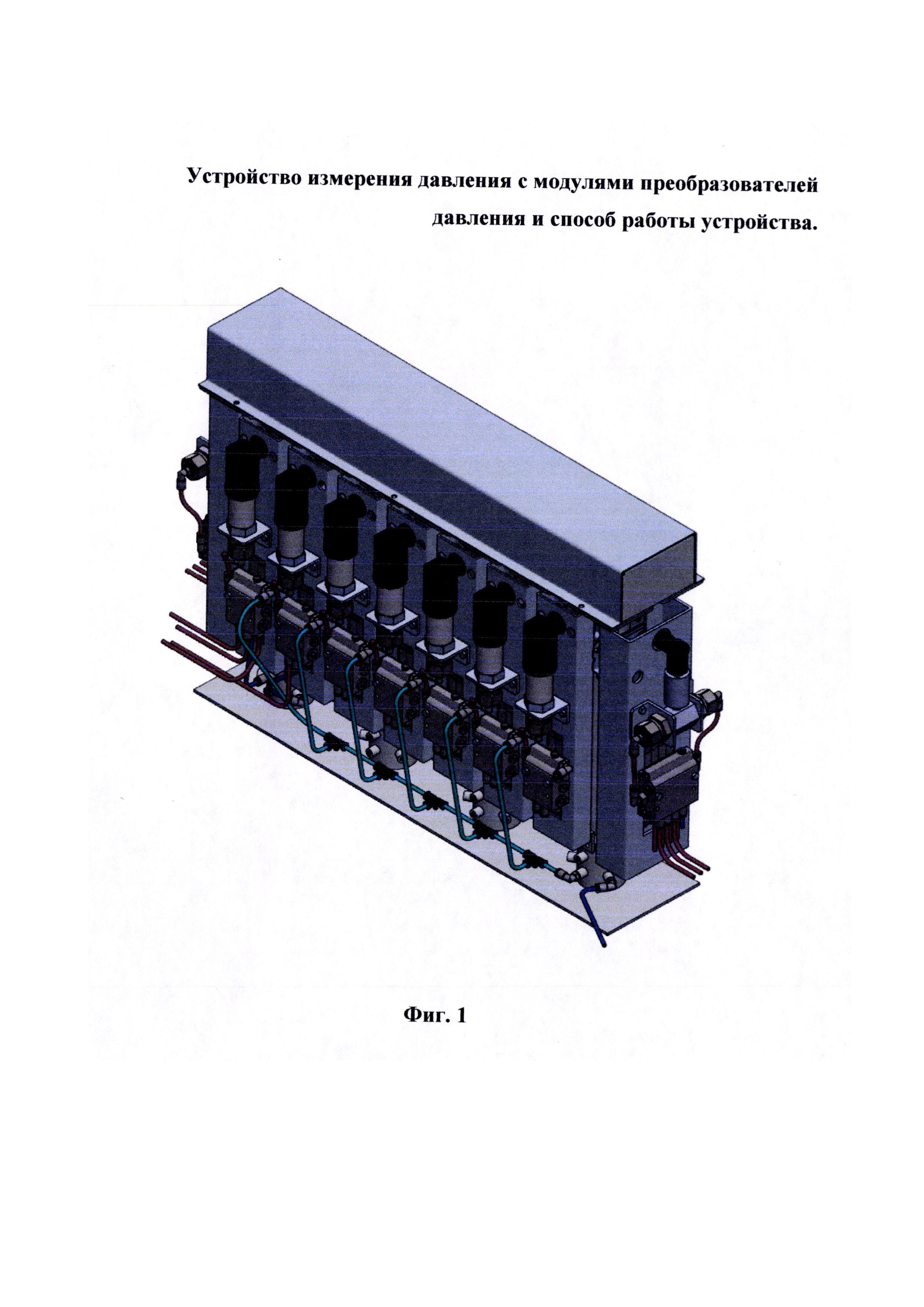

На фиг. 3 показана рама с ресиверами и пропорциональными регуляторами давления;

На фиг. 4 показан модуль преобразователя давления;

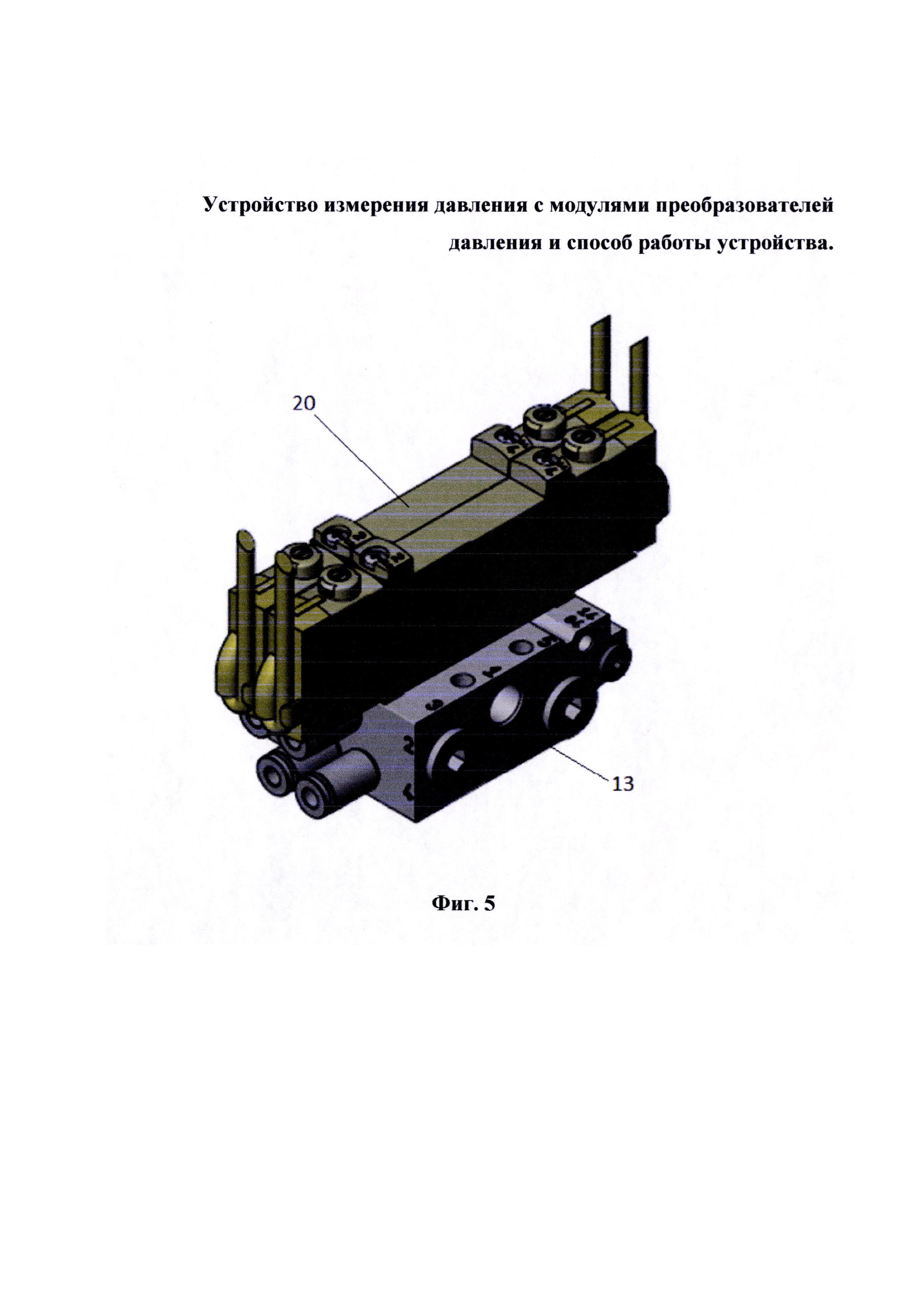

На фиг. 5 показан коллектор с распределителями давления;

На фиг. 6 показаны модули преобразователей давления на раме с ресиверами

1 - Рама;

2 - Ресивер;

3 - Плита основы;

4 - Верхняя пластина с отверстиями;

5 - Фланец для крепления модулей преобразователей давления

6 - Модуль преобразователя давления;

7 - Штуцер для подсоединения трубки;

8 - Планка крепления пропорциональных регуляторов давления;

9 - регулятор давления;

10 - Крепежные планки;

11 - Платформа;

12 - Преобразователь давления;

13 - Коллектор;

14 - Элемент крепления модуля (6);

15 - Скоба;

16 - Гайка;

17 - Трубка;

18 - Штуцер цанговый;

19 - Накидная гайка с ниппелем;

20 - Распределитель;

21 - Трубка подключения ресивера к внешнему источнику давления;

22 - Линия подачи пилотного воздуха.

Испытания газотурбинных двигателей предполагают исследования равномерности полей давления в том или ином сечении. Для качественного исследования поля давления необходимо достаточно большое количество точек, в которых производятся замеры. Зачастую требуется 30-50 проб, что в свою очередь требует соответственно большого количества измерительных приборов. Так же предъявляются высокие требования к качеству замеров, то есть приборы должны иметь высокую точность измерений и быть хорошо откалиброваны. Калибровка датчиков должна производиться как до, так и в процессе испытаний, так как во время работы стендового оборудования существует вероятность возникновения различных источников электрических помех, которые сбивают датчики, тем самым влияя на точность измерений.

Устройство измерения давления с модулями (6) преобразователей давления представляет собой измерительную систему, предназначенную для работы на испытательных стендах. Данная система позволяет производить замеры одновременно в нескольких десятках точек, и калибровать датчики давления в процессе испытания.

Устройство измерения давления состоит из рамы (1), представляющей собой сварную конструкцию, состоящую из по меньшей мере двух ресиверов (2), предпочтительным является наличие четырех ресиверов (2), плиты (3) основы, верхней пластины (4) с отверстиями, фланцев (5) для крепления модулей (6) преобразователей давления, штуцер (7) для подсоединения трубок, планка (8) крепления регуляторов (9) давления, крепежных планок (10), выполненных с возможностью крепления DIN реек.

К каждому ресиверу (2) подсоединяются по меньшей мере четыре модуля (6) преобразователей давления. Каждый модуль (6) преобразователя давления может быть выбран таким образом, чтобы обеспечить измерение давления в некотором диапазоне, отличном от диапазона измерения давления других модулей (6), либо иметь одинаковый диапазон измерения давления, что также повышает точность измерения. Также устройство измерения давления включает в себя по меньшей мере один регулятор (9) давления, который может являться пропорциональным. При этом предпочтительное количество регуляторов (9) давления определяется исходя из количества ресиверов (2), а именно каждый ресивер (2), кроме подключенного к внешнему источнику сжатого воздуха, подключен к по меньшей мере одному регулятору (9) давления. По меньшей мере один регулятор (9) давления крепится к раме с помощью болтового соединения.

Модуль (6) преобразователя давления состоит из платформы (11), преобразователя (12) давления с установленным в нем датчиком давления, по меньшей мере двух распределителей (20) с электроуправлением, расположенных на коллекторе (13), элемента (14) крепления модуля (6) преобразователя давления. Преобразователь (12) давления крепится к платформе (11) любым известным способом, например, скобой (15) и гайкой (16), и подсоединяется к коллектору (13) трубкой (17) с цанговым штуцером (18) со стороны коллектора (13) и накидной гайкой с ниппелем (19) и цанговым штуцером (18) со стороны датчика преобразователя (12).

Заявленное устройство работает следующим образом.

Один из по меньшей мере двух ресиверов (2) подключается штуцером (7), выполненным цанговым, с помощью трубки (21) к внешнему источнику сжатого воздуха, который создает давление с величиной, необходимой для пилотного питания модулей (6) преобразователей давления. Величина такого давления как правило составляет по меньшей мере 8 бар. Оставшийся по меньшей мере один ресивер (2) заполняется через по меньшей мере один регулятор (9) давления, который может быть пропорциональным регулятором (9) давления. По меньшей мере один регулятор (9) давления обеспечивает в по меньшей мере одном ресивере (2) давление заданной величины с высокой точностью. Таким образом, величина давления в каждом из по меньшей мере двух ресиверов (2) будет разная и иметь заданные значения, необходимые для испытания и выполнения тарирования и контроля точности показаний давления непосредственно в процессе испытаний.

По меньшей мере два распределителя (20) с электроуправлением выполнены с возможностью передачи на преобразователь (12) давления замера, а также калибровать преобразователь (12) в процессе испытаний. Коллектор (13) имеет четыре входа, предназначенных для подключения к источникам измеряемого давления, на три из которых подается измеряемое давление от испытуемого устройства, а на один-воздух для калибровки из ресивера (2). Таким образом, либо производится замер одной из трех проб, либо идет калибровка преобразователя (12). Управление переключением между входами коллектора (13) может производиться любым известным способом, например, за счет подачи пилотного воздуха, либо электромагнитными клапанами. Пилотный воздух подается на вход коллектора (13) по линии (22) подачи пилотного воздуха. Калибровка производится путем измерения давления из ресивера (2). Так как давление в ресивере (2) отрегулировано пропорциональным регулятором (9) с высокой точностью, то, сравнив результат измерения с заданным в ресивере (2) давлением, можно судить о точности показаний преобразователя (12).

Таким образом, устройство измерения давления с модулями преобразователями давления позволяет повысить надежность и точность измерений за счет обеспечения возможности самодиагностики и калибровки датчиков давления в процессе проведения испытаний.