Результат интеллектуальной деятельности: СПОСОБ ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к электролитно-плазменному полированию изделий из титановых сплавов, и может быть использовано в турбомашиностроении при обработке лопаток блиска компрессоров газотурбинных двигателей, для обеспечения необходимых физико-механических и эксплуатационных свойств деталей турбомашин, а также в качестве подготовительной операции перед ионно-имплантационным модифицированием поверхности детали и нанесением защитных ионно-плазменных покрытий.

Рабочие лопатки компрессора газотурбинного двигателя (ГТД) в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок, а также эрозионному разрушению. Исходя из предъявляемых к эксплуатационным свойствам требований, для изготовления лопаток компрессора газовых турбин применяются титановые сплавы, которые по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость.

Однако лопатки турбин из титановых сплавов обладают повышенной чувствительностью к концентраторам напряжения. Поэтому дефекты, образующиеся в процессе изготовления этих деталей, недопустимы, поскольку вызывают возникновение интенсивных процессов разрушения. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Наиболее перспективными методами обработки лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.86., а также Патент РБ №1132, МПК C25F 3/16, 1996, БИ №3].

Известен способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК В23Н 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.91.]

Известные способы электрохимического полирования не позволяют производить качественное полирование поверхности деталей из титановых сплавов.

Известен также способ электролитно-плазменного полирования деталей из титановых сплавов [Патент РФ №2373306, МПК C25F 3/16. Способ многоэтапного электролитно-плазменного полирования изделий из титана и титановых сплавов. Бюл. №32, 2009], включающий погружение детали в электролит, содержащий окислитель, фторсодержащее соединение и воду, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала.

Однако известный способ [Патент РФ №2373306, МПК C25F 3/16] является многостадийным, что приводит с одной стороны к возрастанию сложности процесса обработки деталей, снижению качества и надежности процесса обработки из-за необходимости обеспечения большего количества параметров процесса и их соотношений, а также к повышению его трудоемкости.

Наиболее близким к заявляемому техническому решению является способ электролитно-плазменного полирования деталей из титановых сплавов, [Патент РФ №2552203, МПК C25F 3/16. Способ полирования деталей из титановых сплавов. Бюл. №16, 2015], включающий погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала.

Однако способ-прототип, не может быть использован для полирования блисков компрессоров ГТД из титановых сплавов, поскольку при электролитно-плазменной обработке изделий, имеющих значительную площадь поверхности выделяется чрезмерное количество тепла, что делает процесс нестабильным и приводит к возникновению дефектов на поверхности лопаток. Кроме того, обработка крупных изделий, к которым относятся блиски компрессора ГТД, требуется значительное количество электроэнергии и при реализации процесса полирования в этих условиях резко снижается к.п.д. обработки.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и надежности процесса полирования блисков компрессора ГТД из титановых сплавов.

Поставленная задача решается за счет того, что в способе полирования блиска газотурбинного двигателя из титановых сплавов, включающем погружение лопаток блиска в электролит, формирование вокруг обрабатываемой поверхности блиска парогазовой оболочки и зажигание разряда между обрабатываемой поверхностью блиска и электролитом путем подачи на обрабатываемый блиск электрического потенциала, в отличие от прототипа полирование лопаток блиска производят последовательно, электроизолируя соседние лопатки блиска электроизоляционным чехлом, оставляя открытой текущую обрабатываемую лопатку блиска, производят ее полирование до заданной величины шероховатости поверхности, затем удаляют блиск из электролита, переналаживают электроизолирующий чехол, оставляя открытой следующую обрабатываемую лопатку, снова погружают в электролит и производят ее полирование и повторяют указанный цикл до полирования всех лопаток блиска. При этом возможно использование следующих вариантов: блиск погружают под углом от 30 до 60 градусов между продольной осью блиска и поверхностью электролита; к блиску прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор с содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, чистого для анализа (ч.д.а.) или технически чистого и содержанием от 0,7 до 0,8 вес. % NaF или KF в качестве фторсодержащего соединения, а также с содержанием неорганической легкорастворимой соли с рН≈7, причем полирование ведут при температуре от 70°С до 96°С, и величине тока от 0,2 А/см2 до 0,7 А/см2 в течение не менее 1,5 минут; полируют блиски, выполненные из титанового сплава, содержащего, вес. %: V - от 3,5% до 5,3%; Al - от 5,3% до 6,8%; Fe - до 0,3%; С - до 0,1%; N - до 0,05%; Zr - до 0,3%; О - до 0,2%; Н - до 0,015%; Ti - остальное, или содержащего, вес. %: Al - от 5,0% до 7,0%; Мо - от 2,0% до 4,0%; Zr - до 0,5%; Si - от 0,15% до 0,40; Fe - до 0,3%; О - до 0,15%; Н - до 0,015%; N - до 0,05%; С - до 0,1%; Ti -остальное; полируют лопатки блиска с шероховатостью исходной полируемой поверхности не более Ra 0,78…0,82 мкм.

Сущность заявляемого способа, возможность его осуществления и использования иллюстрируются представленными ниже примерами.

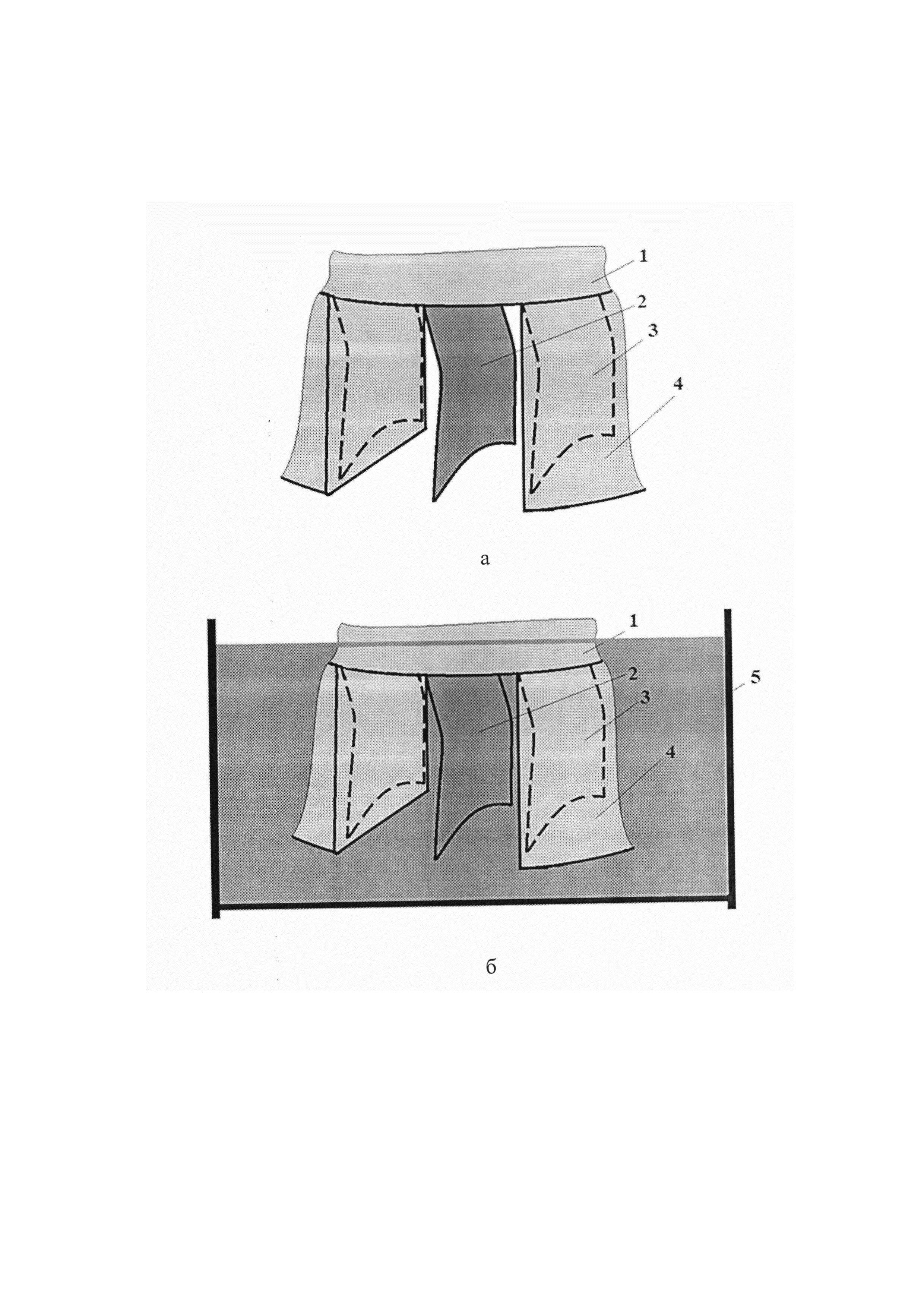

Изобретение поясняется следующей схемой. На фиг. показан процесс электролитно-плазменного полирования блиска (приведен фрагмент блиска). На фиг. а представлен блиск с чехлом, на фиг. б - процесс полирования незачехленной лопатки блиска. Фигура содержат: 1 - блиск; 2 - расчехленная лопатка блиска; 3 - зачехленная (экранированная) часть блиска; 4 - чехол; 5 - электролит; 6 - ванна для электролита.

Заявляемый способ полирования лопаток блиска газотурбинного двигателя из титанового сплава осуществляется следующим образом. Необрабатываемые участки блиска 1 (фиг. а) электроизолируют одевая на него чехол 4 из электроизоляционного материала, обеспечивающий герметизацию не подвергаемых обработке участков поверхности 3 блиска 1, оставляя не изолированной текущую обрабатываемую лопатку 2 блиска 1. Затем блиск 1 погружают в электролит (фиг б), например под углом от 30 до 60 градусов между продольной осью блиска 1 и поверхностью электролита 5, прикладывают к блиску 1 положительный электрический потенциал, а к электролиту 5 - отрицательный, производят полное погружение текущей обрабатываемой лопатки 2 блиска 1 в электролит, в результате чего возникает разряд между обрабатываемым изделием и электролитом. Процесс электролитно-плазменного полирования осуществляют при электрическом потенциале от 250 В до 320 В, а в качестве электролита используют водный раствор с содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, ЧДА или технически чистого, а также с содержанием неорганической легкорастворимой соли с рН≈7, причем полирование ведут при температуре от 70°С до 96°С. Полирование в зависимости от параметров детали можно вести при величине тока от 0,2 А/см2 до 0,7 А/см2 в течение не менее 1,5 минут. Полируемая лопатка турбомашины, должна иметь шероховатость исходной поверхностью не более Ra 0,78…0,82 мкм.

Обработку ведут в среде электролита при поддержании вокруг детали парогазовой оболочки. В качестве ванны используют емкость, выполненную из материала, стойкого к воздействию электролита.

При осуществлении способа происходят следующие процессы. Под действием протекающих токов происходит нагрев поверхности детали и образование вокруг нее парогазовой оболочки. Излишняя теплота, возникающая при нагреве детали и электролита, отводится через систему охлаждения. При этом поддерживают заданную температуру процесса. Под действием электрического напряжения (электрического потенциала между деталью и электролитом) в парогазовой оболочке возникает разряд, представляющий из себя ионизированную электролитическую плазму, обеспечивающую протекание интенсивных химических и электрохимических реакций между обрабатываемой деталью и средой парогазовой оболочки.

При подаче положительного потенциала на лопатку, в процессе протекания указанных реакций, происходит анодирование поверхности детали с одновременным химическим травлением образующегося окисла. Причем при анодной поляризации парогазовый слой состоит из паров электролита, анионов и газообразного кислорода. Поскольку травление происходит, в основном, на микронеровностях, где образуется тонкий слой окисла, а процессы анодирования продолжаются, то в результате совместного действия этих факторов происходит уменьшение шероховатости обрабатываемой поверхности и, как следствие, полирование последней. После окончания полирования лопатки блиска, блиск полностью вынимают из электролита, промывают, просушивают, снимают электроизоляционный чехол и переналаживают электроизолирующий чехол, оставляя открытой следующую обрабатываемую лопатку, снова погружают в электролит и производят ее полирование и повторяют указанный цикл до окончания полирования всех лопаток блиска

Пример 1. Обработке подвергали лопатки блиска компрессора ГТД из титановых сплавов марок ВТ6, ВТ8, ВТ8М, ВТ1-0. Обрабатываемые лопатки блиска последовательно полировали с использованием электроизоляционного чехла, выполненного из полимера. Обрабатываемую лопатку блиска погружали в ванну с водным раствором электролита и прикладывали к блиску положительное, а к электролиту - отрицательное напряжение. К обрабатываемой детали прикладывали электрический потенциал 250 В, 300 В, 320 В. Детали обрабатывались в среде электролита на основе водного раствора с содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, ЧДА или технически чистого, а также с содержанием неорганической легкорастворимой соли с рН≈7. При обработке производили циркуляционное охлаждение электролита (поддерживалась средняя температура процесса в интервале 70°…96°С). Время обработки каждой лопатки составляло 2 минуты. Исходная шероховатость обрабатываемой поверхности составляла Ra 0,25 мкм, после полирования Ra 0,06 мкм.

Для оценки эксплуатационных свойств деталей, обработанных по предлагаемому способу, были проведены следующие испытания. Образцы из титановых сплавов марок ВТ6, ВТ6с, ВТ6ч, ВТ8, ВТ8М, ВТ1-0 ВТ16, ВТ22, ВТ23, ВТ3, ВТ18У, ВТ14, ВТ9 были подвергнуты обработке как по способам-прототипам (Патент РФ №2552203), согласно приведенным в способе-прототипе условиям и режимам обработки, так и по вариантам предлагаемого способа. (За неудовлетворительный результат (Н.Р.) брался результат, при котором не происходило полирование титановой детали, за удовлетворительный результат (У.Р.), когда наблюдался эффект полирования)

Способ-прототип показал неудовлетворительные результаты.

Схема обработки лопаток блиска по способу-прототипу: погружение блиска в элетролит - (Н.Р.).

Режимы обработки образцов по предлагаемому способу.

Схема обработки лопаток блиска: последовательное полирование лопаток, путем расчехления обрабатываемой лопатки блиска при экранировании чехлом необрабатываемых лопаток и других участков блиска - (У.Р.); без экранирования - Н.Р.

Электрический потенциал: 240 В - Н.Р., 250 В - У.Р., 270 В - У.Р., 290 В -У.Р., 300 В - У.Р., 320 В - У.Р., 340 В - Н.Р.

Электролит: водный раствор с содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, чистого для анализа (ч.д.а.) или технически чистого и содержанием от 0,7 до 0,8 вес. % NaF или KF в качестве фторсодержащего соединения, а также с содержанием неорганической легкорастворимой соли с рН≈7.

Температура электролита: от 70°С до 96°С.

Величина электрического тока: от 0,2 А/см2 до 0,7 А/см2.

Время: 1,5-10 минут.

Шероховатость исходной полируемой поверхности не более Ra 0,78…0,82 мкм.

Таким образом, проведенные исследования показали, что применение предлагаемого способа полирования деталей из титановых сплавов позволяет повысить, по сравнению с прототипом, качество их обработки. Средние значения шероховатости полированной поверхности при обработке по предлагаемому способу - Ra 0,1…0,06 мкм.