Результат интеллектуальной деятельности: Устройство для изготовления структурно-градиентных порошковых материалов (варианты)

Вид РИД

Изобретение

Изобретение относится к устройствам для получения структурно-градиентных порошковых материалов методом испарения - конденсации материала в высокочастотной индукционной плазме.

Известен индукционный плазматрон [Maher I. Boulos Thermal Plasma Processing // IEEE TRANSACTIONS ON PLASMA SCIENCE. 1991, VOL. 19, NO. 6, P. 1078], содержащий цилиндрический корпус, окруженный медной индукционной катушкой с водяным охлаждением, к которой подведен высокочастотный ток. Плазмообразующий газ вводится в осевом направлении во внутреннее пространство цилиндрического корпуса. Поскольку радиочастотный электрический ток протекает через индукционную катушку, создается переменное осевое магнитное поле, порождающее вихревое электрическое поле, ответственное за электрический пробой плазменного газа в разрядной полости. Как только достигается пробой, тангенциальный индуцированный ток подается на плазмообразующий газ в пределах области индукционной катушки. Этот тангенциальный индуцированный ток нагревает плазмообразующий газ в разрядной полости, чтобы зажечь, производить и поддерживать плазму. Подача порошкового материала в плазму осуществляется через осевой водоохлаждаемый зонд. Недостатком этого устройства является отсутствие возможности подачи порошкового материала в различные зоны плазменного реактора, что исключает возможность изготовления структурно-градиентных порошковых материалов методом испарения - конденсации материала в высокочастотной индукционной плазме.

Известен высокопроизводительный индукционный плазматрон (Патент RU 2604828 С2, Н05Н 1/30 (2006.01), приоритет от 02.02.2012, опубликован 10.12.2016 Бюл. №34), в котором во внутреннее пространство цилиндрического корпуса плазматрона вставлены как минимум один (в примере три) зонд, посредством которого (которых) в плазму вводятся газ-носитель и порошок, представляющий собой материал для плавления или испарения плазмой. Недостатком данного устройства является отсутствие возможности подачи порошкового материала в различные зоны плазменного реактора, что исключает возможность изготовления структурно-градиентных порошковых материалов методом испарения - конденсации материала в высокочастотной индукционной плазме.

Наиболее близким к предлагаемому устройству для изготовления структурно-градиентных порошковых материалов (варианты) является устройство для осуществления плазменного синтеза нанопорошка оксида металла (Патент RU №2351535 С2, С01В 13/28 (2006.01), C01G 23/07 (2006.01), В82В 3/00 (2006.01), приоритет от 01.12.2003, опубликован 10.04.2009, бюл. №10), включающее реакционную камеру, имеющую вертикально расположенную в целом трубчатую секцию камеры и конусообразную секцию камеры, установленную на нижнем конце упомянутой вертикально расположенной в целом трубчатой секции камеры и предназначенную для сбора синтезированного нанопорошка оксида металла;

узел генерирования индукционной плазмы, содержащий камеру смешения реагентов, установленную на верхнем конце вертикально расположенной в целом трубчатой секции камеры таким образом, чтобы находиться в сообщении текучей средой с реакционной камерой, при этом узел генерирования индукционной плазмы дополнительно содержит индукционную катушку, окружающую камеру смешения реагентов и предназначенную для генерирования высокочастотного магнитного поля в камере смешения реагентов, первый вход для приема первого рабочего газа и второй вход для приема паров соединения металла, причем первый и второй входы соединены в целом с трубчатой камерой смешения реагентов; и множество по существу компланарных сопел для охлаждающего газа, присоединенных к периферии вертикально расположенной в целом трубчатой секции камеры ниже верхнего ее конца и предназначенных для создания зоны быстрого охлаждения в реакционной камере.

При этом, в ходе работы, при пропускании рабочего газа через высокочастотное электромагнитное поле в камере смешения реагентов создается струя индукционной плазмы; струя индукционной плазмы и пары соединения металла вводятся в реакционную камеру; под воздействием струи плазмы пары соединения металла достигают температуры реакции и реагируют с рабочим газом с получением наноразмерных частиц оксида металла; наноразмерные частицы оксида металла быстро охлаждаются в зоне охлаждения реактора, в результате чего процесс роста частиц оксида металла останавливается с получением нанопорошка оксида металла. Указанный способ позволяет синтезировать сложные по химическому составу (оксиды) наночастицы, гомогенные в объеме (тот же самый оксид в каждой точке объема порошка).

Недостатком устройства изготовления порошковых материалов по прототипу является отсутствие возможности синтеза структурно-градиентных частиц типа «ядро-оболочка» из-за отсутствия возможности ввода ядер конденсации другого материала в зону закалки паров исходного вещества.

Технической проблемой, на решение которой направлено предлагаемое устройство, является целенаправленное получение структурно-градиентных порошковых материалов типа «ядро-оболочка», формируемых в процессе обработки исходной шихты в потоке высокочастотной индуктивно-связанной плазмы путем испарения и конденсации вещества.

Технический результат предлагаемого устройства по его шести вариантам, заключается в получении из исходной шихты структурно-градиентных, типа «ядро-оболочка», порошковых материалов микрометрового диапазона.

Технический результат в устройстве изготовления структурно-градиентных порошковых материалов по его первому варианту, включающий высокочастотный индукционный плазматрон, выход которого соединен с реакционной камерой, отличающийся тем, что в плазматрон установлен зонд с устройством подачи для ввода в плазменный факел присадочного материала для формирования оболочки в виде порошка металла микронного или субмикронного размера и порошка другого материала для формирования ядра.

Технический результат в устройстве изготовления структурно-градиентных порошковых материалов по его второму варианту, включающий высокочастотный индукционный плазматрон, выход которого соединен с реакционной камерой, отличающийся тем, что в плазматрон установлен зонд с устройством подачи для ввода в начальную часть плазменного факела присадочного материала для формирования оболочки в виде порошка металла микронного или субмикронного размера, а в месте соединения плазматрона и камеры установлены не менее двух сопел с изменяемым углом ориентации относительно оси реакционной камеры для направленной подачи в конечную по ходу течения плазмы часть плазменного факела порошка другого материала для формирования ядра.

Технический результат в устройстве изготовления структурно-градиентных порошковых материалов по его третьему варианту, включающий высокочастотный индукционный плазматрон, выход которого соединен с реакционной камерой, отличающийся тем, что в плазматрон установлен зонд с распылителем для ввода в плазменный факел присадочного материала для формирования оболочки в виде аэрозоля раствора солей металла и с устройством подачи порошка для формирования ядра структурно-градиентного порошка.

Технический результат в устройстве изготовления структурно-градиентных порошковых материалов по его четвертому варианту, включающий высокочастотный индукционный плазматрон, выход которого соединен с реакционной камерой, отличающийся тем, что в плазматрон установлен зонд с распылителем для ввода в начальную часть плазменного факела присадочного материала для формирования оболочки в виде аэрозоля раствора солей металла, а в месте соединения плазматрона и камеры установлены не менее двух сопел с изменяемым углом ориентации относительно оси реакционной камеры для направленной подачи в конечную по ходу течения плазмы часть плазменного факела порошка для формирования ядра структурно-градиентного порошка.

Технический результат в устройстве изготовления структурно-градиентных порошковых материалов по его пятому варианту, включающий высокочастотный индукционный плазматрон, выход которого соединен с реакционной камерой, отличающийся тем, что в плазматрон установлен зонд с устройством подачи для ввода в плазменный факел присадочного материала в газообразном состоянии и порошка для формирования ядра структурно-градиентного порошка.

Технический результат в устройстве изготовления структурно-градиентных порошковых материалов по его шестому варианту, включающий высокочастотный индукционный плазматрон, выход которого соединен с реакционной камерой, отличающийся тем, что в плазматрон установлен зонд с устройством подачи для ввода в начальную часть плазменного факела присадочного материала в газообразном состоянии, а в месте соединения плазматрона и камеры установлены не менее двух сопел с изменяемым углом ориентации относительно оси реакционной камеры для направленной подачи в конечную по ходу течения плазмы часть плазменного факела порошка для формирования ядра структурно-градиентного порошка.

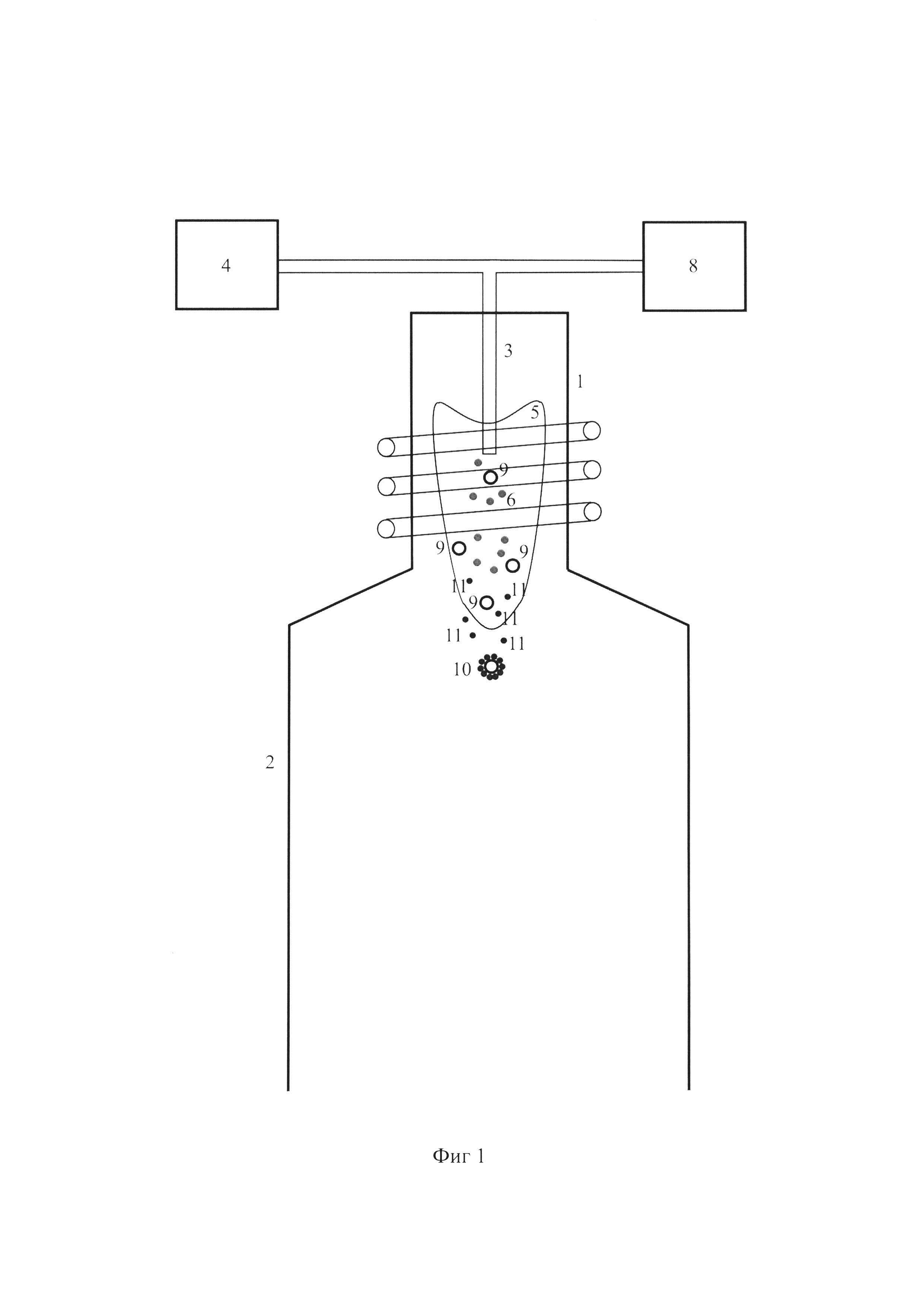

На Фиг. 1 схематически изображено предлагаемое устройство по его первому варианту.

Выход высокочастотного индукционного плазматрона 1, соединен со входом реакционной камеры 2, в которой происходит формирование структурно-градиентных порошковых материалов. В плазматрон установлен охлаждаемый зонд 3 с устройством подачи 4 для ввода в начальную (по ходу течения плазмы) часть потока индуктивно-связанной плазмы 5 порошка присадочного материала 6 микронного или субмикронного размера. Также в поток индуктивно-связанной плазмы 5 посредством устройства подачи 8 через зонд 3 подается порошок 9 для формирования ядер структурно-градиентных порошковых материалов. В потоке плазмы частицы порошка присадочного материала за счет высокой температуры (5000-8000 К) и малых размеров частиц нагреваются и полностью испаряются. При этом большие частицы порошка 9 не успевают нагреться до температуры плавления. Пары присадочного материала 11 вместе с частицами порошка 9 направляются в реакционную камеру 2. За счет большой разности температуры частиц порошка 9 и горячих паров присадочного материала 11, последние диффундируют к частицам 9 и конденсируются на их поверхности, формируя оболочку 10.

Рассмотрим работу устройства для изготовления структурно-градиентных порошковых материалов по его первому варианту. Перед началом работы предлагаемого устройства для изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 1 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, посредством устройства подачи 4 через охлаждаемый зонд 3 в поток индуктивно-связанной плазмы 5 вводят порошок присадочного материала 6, который переходит в парообразное состояние. Скорость испарения порошкового материала в потоке плазмы напрямую зависит от размеров его частиц - чем меньше диаметр частиц, тем быстрее они испаряются. Этот эффект позволяет создавать при помощи заявляемого устройства самые различные комбинации структурно-градиентных частиц типа ядро-оболочка: тугоплавкое ядро-легкоплавкая оболочка или, наоборот, легкоплавкое ядро- тугоплавкая оболочка. Вторая комбинация реализуется с применением мелкодисперсного (субмикронного) присадочного материала 6. Далее в поток плазмы посредством устройства подачи 8 через зонд 3 вводят порошок для формирования ядра 9. За счет большой разности температуры частиц 9 и паров присадочного материала 11 последние конденсируются на частицах 9, образуя оболочку 10. Толщина оболочки 10 определяется временем нахождения частицы 9 в потоке плазмы и концентрацией паров присадочного материала и регулируется в устройствах подачи 4 и 8.

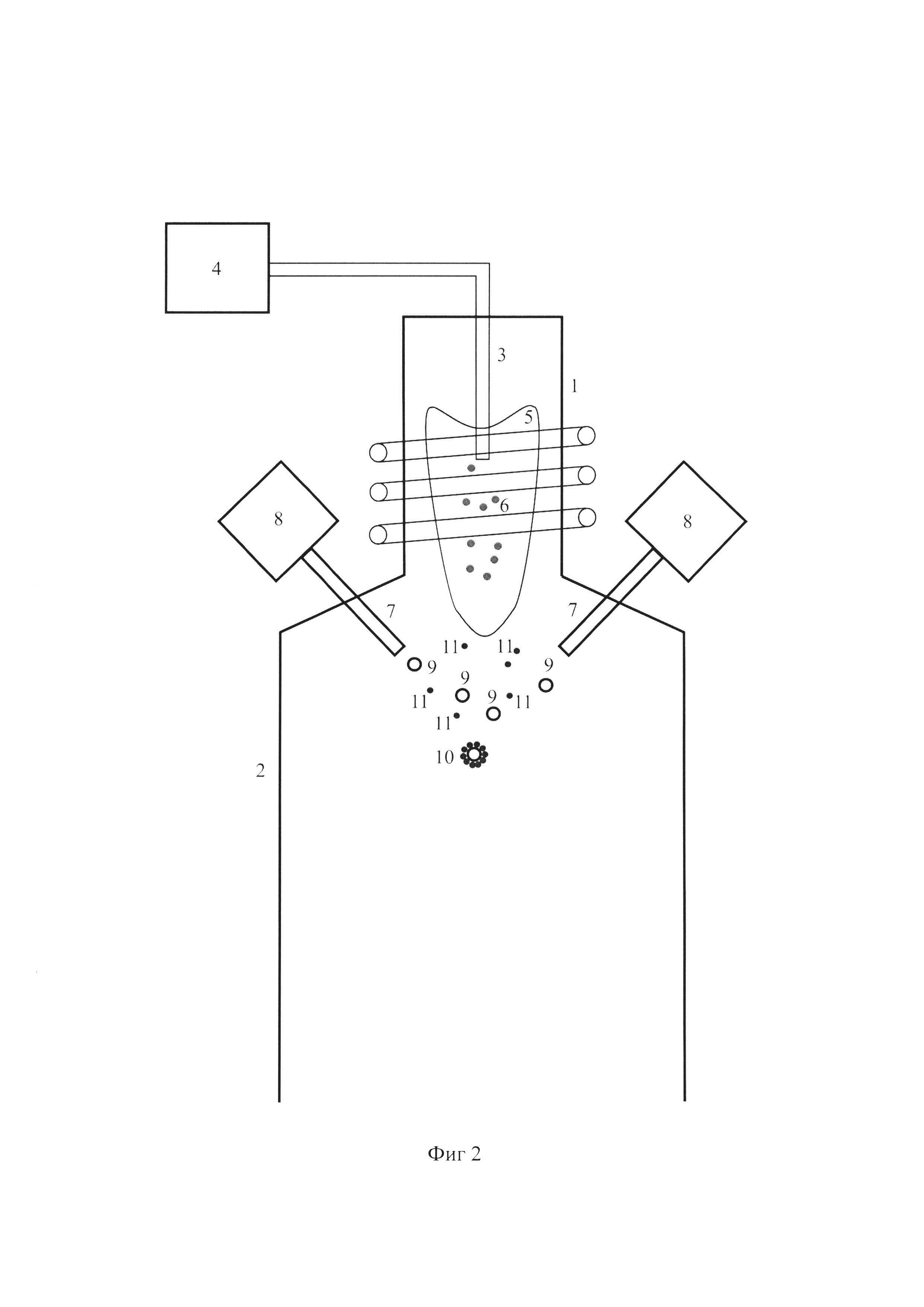

На Фиг. 2 схематически изображено предлагаемое устройство по его второму варианту.

Выход высокочастотного индукционного плазматрона 1, соединен со входом реакционной камеры 2, в которой происходит формирование структурно-градиентных порошковых материалов. В плазматрон установлен охлаждаемый зонд 3 с устройством подачи 4 для ввода в начальную (по ходу течения плазмы) часть потока индуктивно-связанной плазмы 5 порошка присадочного материала 6 микронного или субмикронного размера. В потоке плазмы частицы порошка присадочного материала за счет высокой температуры (5000-8000 К) нагреваются и полностью испаряются. Пары присадочного материала направляются в реакционную камеру 2. В месте стыковки плазматрона 1 и реакционной камеры 2 расположено не менее двух сопел 7 с устройством подачи 8 для подачи порошка 9 для формирования ядер структурно-градиентных порошковых материалов. Угол наклона сопел 7 относительно оси реакционной камеры 2 может меняться для регулирования положения точки ввода порошка 9 в плазменный факел. Порошок 9 подается в конечную часть потока плазмы. За счет большой разности температуры холодных частиц порошка 9 и горячих паров присадочного материала 11, последние диффундируют к частицам 9 и конденсируются на их поверхности, формируя оболочку 10.

Рассмотрим работу устройства для изготовления структурно-градиентных порошковых материалов по его второму варианту. Перед началом работы предлагаемого устройства для изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 1 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, посредством устройства подачи 4 через охлаждаемый зонд 3 в поток индуктивно-связанной плазмы 5 вводят порошок присадочного материала 6, который переходит в парообразное состояние. Скорость испарения порошкового материала в потоке плазмы напрямую зависит от размеров его частиц - чем меньше диаметр частиц, тем быстрее они испаряются. Этот эффект позволяет создавать при помощи заявляемого устройства самые различные комбинации структурно-градиентных частиц типа ядро-оболочка: тугоплавкое ядро-легкоплавкая оболочка или, наоборот, легкоплавкое ядро- тугоплавкая оболочка. Вторая комбинация реализуется с применением мелкодисперсного (субмикронного) присадочного материала 6. Далее в поток плазмы посредством устройства подачи 8 через сопла 7 вводят порошок для формирования ядра 9. За счет большой разности температуры частиц 9 и паров присадочного материала 11 последние конденсируются на частицах 9, образуя оболочку 10. Толщина оболочки 10 определяется временем нахождения частицы 9 в потоке плазмы и концентрацией паров присадочного материала и регулируется в устройствах подачи 4 и 8.

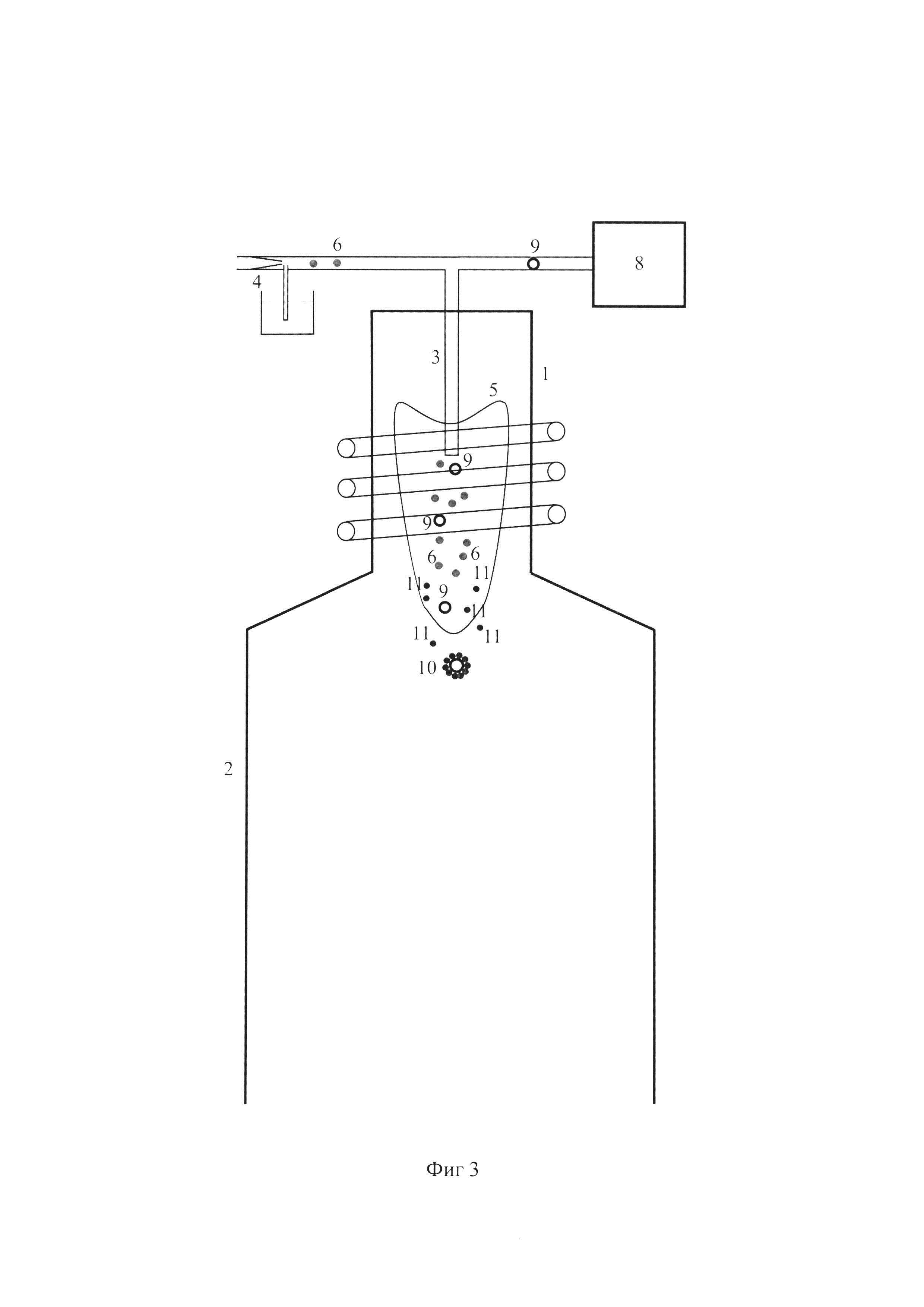

На Фиг. 3 схематически изображено предлагаемое устройство по его третьему варианту, осуществляющее изготовление структурно-градиентных порошковых материалов.

Выход высокочастотного индукционного плазматрона 1, соединен со входом реакционной камеры 2, в которой происходит формирование структурно-градиентных порошковых материалов. В плазматрон установлен охлаждаемый зонд 3 с распылителем 4 (пневматического или ультразвукового принципа действия) для ввода в начальную (по ходу течения плазмы) часть потока индуктивно-связанной плазмы 5 присадочного материала в виде аэрозоля раствора соли металла 6. Также в поток индуктивно-связанной плазмы 5 посредством устройства подачи 8 через зонд 3 подается порошок 9 для формирования ядер структурно-градиентных порошковых материалов. В потоке плазмы частицы аэрозоля присадочного материала 6 за счет высокой температуры (5000-8000 К) нагреваются, испаряются и атомизируются. При этом большие частицы порошка 9 не успевают нагреться до температуры плавления. Присадочный материал в виде атомного пара 11 вместе частицами порошка 9 направляются в реакционную камеру 2. За счет большой разности температуры (1000-4000 К) частиц порошка 9 и атомов присадочного материала 11, последние диффундируют к частицам 9 и конденсируются на их поверхности, формируя оболочку 10.

Рассмотрим работу устройства для изготовления структурно-градиентных порошковых материалов по его третьему варианту. Перед началом работы предлагаемого устройства для изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 1 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, посредством распылителя 4 в поток индуктивно-связанной плазмы 5 вводят присадочный материал в виде аэрозоля раствора соли металла 6, который переходит в атомарное состояние. Далее в поток плазмы посредством устройства подачи 8 через зонд 3 вводят порошок для формирования ядра 9. За счет большой разности температуры частиц 9 и атомов присадочного материала 11 последние конденсируются на частицах 9, образуя оболочку 10. Толщина оболочки 10 определяется временем нахождения частицы 9 в потоке плазмы и концентрацией атомов присадочного материала 6 и регулируется в распылителе 4 и устройстве подачи 8.

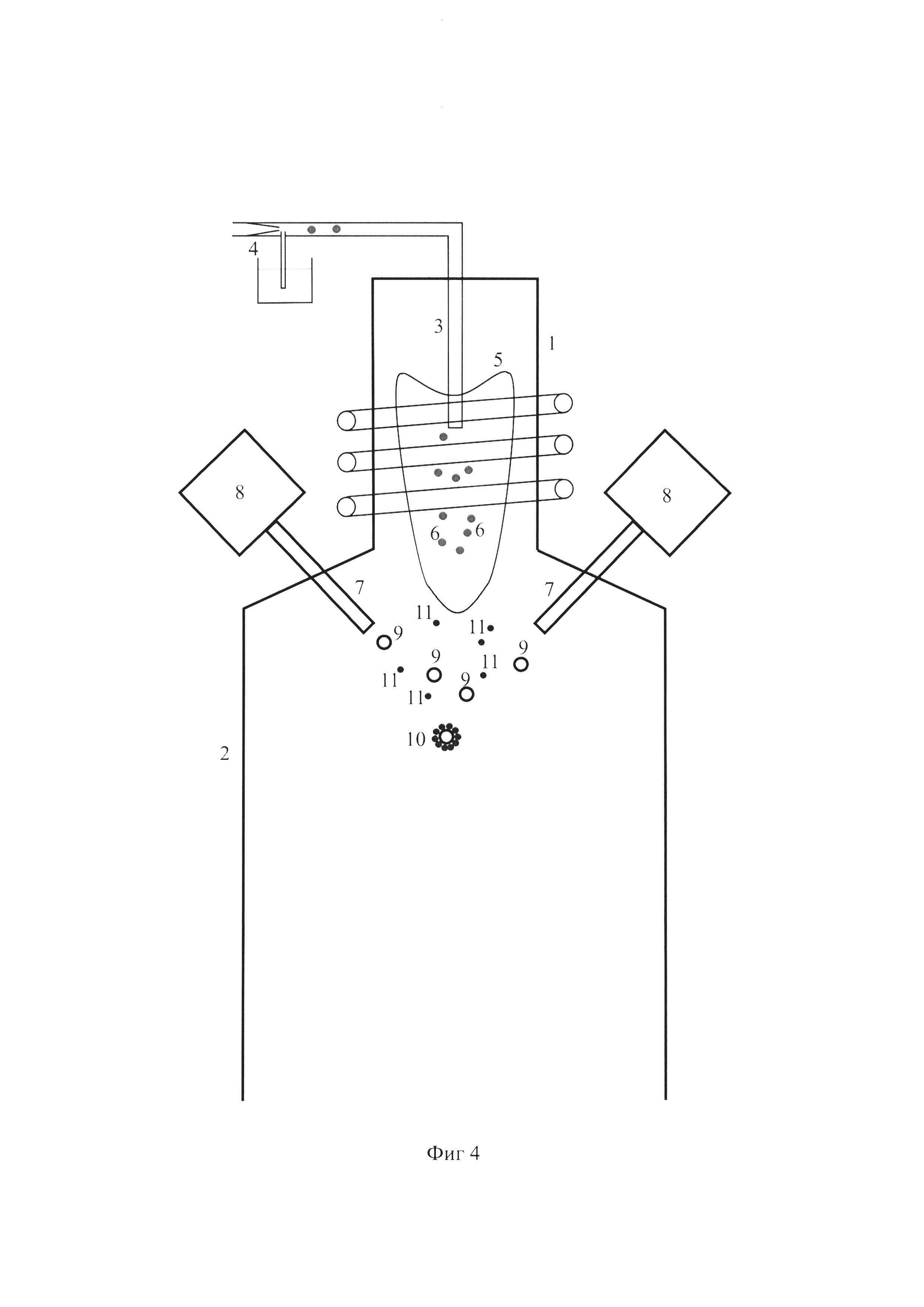

На Фиг. 4 схематически изображено предлагаемое устройство по его четвертому варианту, осуществляющее изготовление структурно-градиентных порошковых материалов.

Выход высокочастотного индукционного плазматрона 1, соединен со входом реакционной камеры 2, в которой происходит формирование структурно-градиентных порошковых материалов. В плазматрон установлен охлаждаемый зонд 3 с распылителем 4 (пневматического или ультразвукового принципа действия) для ввода в начальную (по ходу течения плазмы) часть потока индуктивно-связанной плазмы 5 присадочного материала в виде аэрозоля раствора соли металла 6. В потоке плазмы частицы аэрозоля присадочного материала 6 за счет высокой температуры (5000-8000 К) нагреваются, испаряются и атомизируются. Присадочный материал в виде атомного пара направляется в реакционную камеру 2. В реакционной камере в поток плазмы через сопла 7 посредством устройства подачи 8 вводят порошок для формирования ядра 9. Угол наклона сопел 7 относительно оси реакционной камеры 2 может меняться для регулирования положения точки ввода порошка 9 в плазменный факел. За счет большой разности температуры (1000-4000 К) частиц порошка 9 и атомов присадочного материала 11, последние диффундируют к частицам 9 и конденсируются на их поверхности, формируя оболочку 10.

Рассмотрим работу устройства для изготовления структурно-градиентных порошковых материалов по его четвертому варианту. Перед началом работы предлагаемого устройства для изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 1 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, посредством распылителя 4 в поток индуктивно-связанной плазмы 5 вводят присадочный материал в виде аэрозоля раствора соли металла 6, который переходит в атомарное состояние. Далее в поток плазмы посредством устройства подачи 8 через сопла 7 вводят порошок для формирования ядра 9. За счет большой разности температуры частиц 9 и атомов присадочного материала 11 последние конденсируются на частицах 9, образуя оболочку 10. Толщина оболочки 10 определяется временем нахождения частицы 9 в потоке плазмы и концентрацией атомов присадочного материала 6 и регулируется в распылителе 4 и устройстве подачи 8.

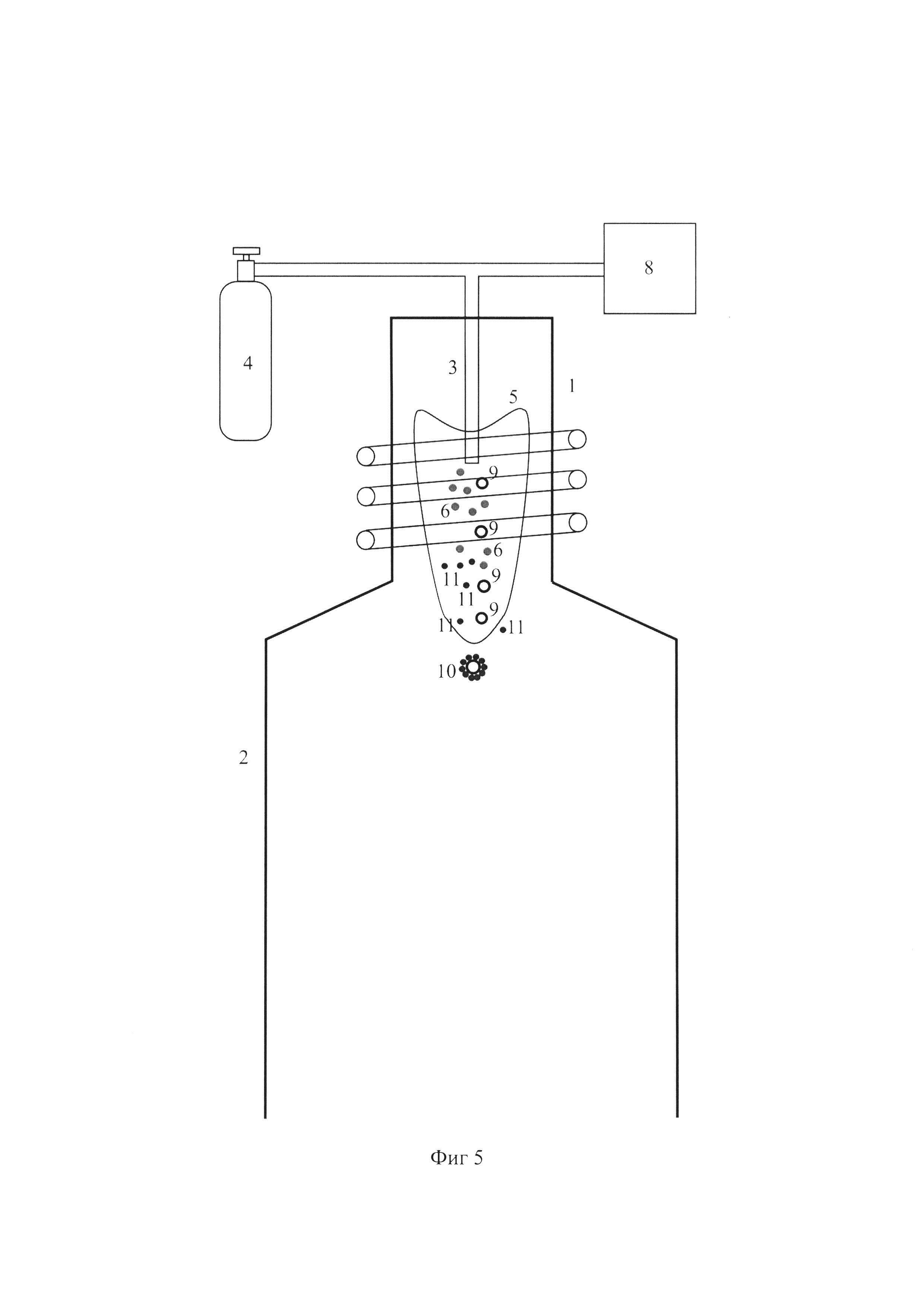

На Фиг. 5 схематически изображено предлагаемое устройство по его пятому варианту, осуществляющее изготовления структурно-градиентных порошковых материалов.

Выход высокочастотного индукционного плазматрона 1, соединен со входом реакционной камеры 2, в которой происходит формирование структурно-градиентных порошковых материалов. В плазматрон установлен охлаждаемый зонд 3 через который устройством подачи 4 газообразный присадочный материал 6 (например, азот, водород, кислород или метан) вводится в начальную (по ходу течения плазмы) часть потока индуктивно-связанной плазмы 5. Также в поток индуктивно-связанной плазмы 5 посредством устройства подачи 8 через зонд 3 подается порошок 9 для формирования ядер структурно-градиентных порошковых материалов. В потоке плазмы газообразный присадочный материал за счет высокой температуры (5000-8000 К) разлагается (в случае сложного соединения, например, метана на атомы водорода и углерода) и атомизируется. Продукты разложения присадочного материала совместно с частицами порошка 9 направляются в реакционную камеру 2. За счет большой разности температуры (1000-4000 К) частиц порошка 9 и продуктов разложения присадочного материала 11, последние диффундируют к частицам 9 и конденсируются на их поверхности, формируя оболочку 10. Например, при использовании в качестве присадочного материала 6 углеводородного газа метана продукт его разложения углерод 11 формирует на поверхности ядер 9 карбидную оболочку 10. Если в качестве присадочного материала 1 используются простые газы (например, азот, кислород или водород), то они в потоке плазмы, как правило, не разлагаются и в реакционной камере 2 химически реагируют с поверхностным слоем частиц 9, формируя нитридную, оксидную или металлическую, восстановленную из оксидов, оболочку, соответственно.

Рассмотрим работу устройства для изготовления структурно-градиентных порошковых материалов по его пятому варианту. Перед началом работы предлагаемого устройства для изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 1 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, через охлаждаемый зонд 3 посредством устройства подачи 4 в поток индуктивно-связанной плазмы 5 вводят газообразный присадочный материал 6, который в плазме разлагается (в случае сложного соединения) и атомизируется. Например, при подаче в плазму в качестве присадочного материала метана, происходит его пиролиз с выделением атомарного углерода и водорода. Далее в поток плазмы через зонд 3 посредством устройства подачи 8 вводят порошок для формирования ядра 9. За счет большой разности температуры частиц 9 и атомов присадочного материала 11 последние конденсируются на частицах 9, образуя оболочку 10. Толщина оболочки 10 определяется временем нахождения частицы 9 в потоке плазмы и регулируется расходом транспортного газа в устройстве подачи 8.

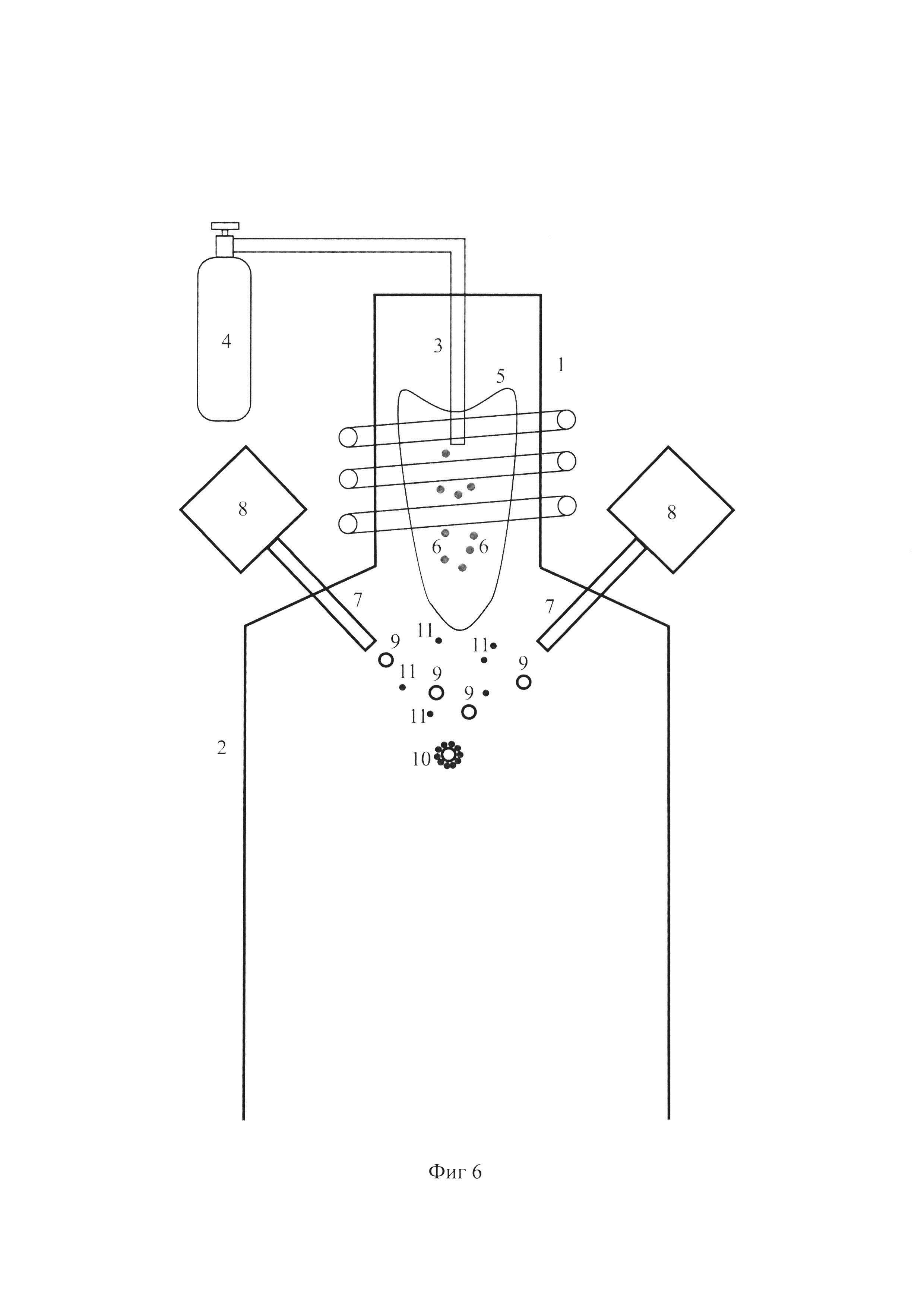

На Фиг. 6 схематически изображено предлагаемое устройство по его шестому варианту, осуществляющее изготовления структурно-градиентных порошковых материалов.

Выход высокочастотного индукционного плазматрона 1, соединен со входом реакционной камеры 2, в которой происходит формирование структурно-градиентных порошковых материалов. В плазматрон установлен охлаждаемый зонд 3 через который устройством подачи 4 газообразный присадочный материал 6 (например азот, водород, кислород или метан) вводится в начальную (по ходу течения плазмы) часть потока индуктивно-связанной плазмы 5. В потоке плазмы газообразный присадочный материал за счет высокой температуры (5000-8000 К) разлагается (в случае сложного соединения, например, метана на атомы водорода и углерода) и атомизируется. Продукты разложения присадочного материала направляются в реакционную камеру 2. В реакционной камере в поток плазмы через сопла 7 посредством устройства подачи 8 вводят порошок для формирования ядра 9. Угол наклона сопел 7 относительно оси реакционной камеры 2 может меняться для регулирования положения точки ввода порошка 9 в плазменный факел. За счет большой разности температуры (1000-4000 К) частиц порошка 9 и продуктов разложения присадочного материала 11, последние диффундируют к частицам 9 и конденсируются на их поверхности, формируя оболочку 10. Например, при использовании в качестве присадочного материала 6 углеводородного газа метана продукт его разложения углерод 11 формирует на поверхности ядер 9 карбидную оболочку 10. Если в качестве присадочного материала 1 используются простые газы (например азот, кислород или водород), то они в потоке плазмы, как правило, не разлагаются и в реакционной камере 2 химически реагируют с поверхностным слоем частиц 7, формируя нитридную, оксидную или металлическую, восстановленную из оксидов, оболочку, соответственно.

Рассмотрим работу устройства для изготовления структурно-градиентных порошковых материалов по его шестому варианту. Перед началом работы предлагаемого устройства для изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 1 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, через охлаждаемый зонд 3 посредством устройства подачи 4 в поток индуктивно-связанной плазмы 5 вводят газообразный присадочный материал 6, который в плазме разлагается (в случае сложного соединения) и атомизируется. Например, при подаче в плазму в качестве присадочного материала метана, происходит его пиролиз с выделением атомарного углерода и водорода. Далее в поток плазмы через сопла 7 посредством устройства подачи 8 вводят порошок для формирования ядра 9. За счет большой разности температуры частиц 9 и атомов присадочного материала 11 последние конденсируются на частицах 9, образуя оболочку 10. Толщина оболочки 10 определяется временем нахождения частицы 9 в потоке плазмы и регулируется расходом транспортного газа в устройстве подачи 8.

Применение предлагаемого устройства для изготовления структурно-градиентных порошковых материалов, по сравнению с прототипом, позволит путем направленной подачи в поток индуктивно-связанной плазмы порошка для формирования ядра и присадочного материала в виде порошка, аэрозоля или газа для образования оболочки за счет процессов испарения присадочного материала в потоке плазмы и конденсации его паров на поверхности ядра создавать структурно-градиентные порошковые материалы с заранее заданными свойствами.