Результат интеллектуальной деятельности: Проволока для сварки среднеуглеродистых среднелегированных броневых сталей

Вид РИД

Изобретение

Техническое решение относится к области материалов для сварки, а именно к проволокам для получения сварных соединений из броневых сталей, и может быть использовано для обеспечения пулестойкости таких изделий как, например, сейфы.

Броневые стали для конструкций широкого назначения должны обладать хорошей пластичностью, высокой сопротивляемостью хрупкому разрушению и удовлетворительной свариваемостью. Для широкого круга применений необходима также твердость выше 40 HRC для обеспечения пулестойкости, которую можно формализовать как стойкость против концентрированных механических воздействий, например, ударам индентора с высокой кинетической энергией [1]. Эти свойства обеспечивают среднелегированные высокопрочные стали за счет структуры сварных соединений, которая формируется в процессе мартенситнога или бейнитного превращений и определяется соответствующими легированием и термообработкой. В свою очередь, формирование необходимой структуры сварных соединений в значительной мере определяется химическим составом сварочной проволоки.

Известна проволока марки Св-08ГСМТ по ГОСТ 2246-70, химический состав которой включает, мас. %: углерод 0,06-0,11, марганец 1,0-1,3, кремний 0,4-0,7, железо - основа. Указанная проволока относится к ферритному классу. Ее использование для получения сварных соединений из среднелегированных высокопрочных сталей обеспечивает хорошую стойкость шва против образования холодных трещин, что обусловлено распадом переохлажденного аустенита преимущественно в нижней части температурного интервала ферритно-перлитного превращения. В этой области образуется ферритная матрица с вкраплениями продуктов перлитно-бейнитного превращения [2]. Однако, на участке перегрева зоны термического влияния, являющегося наиболее подверженным образованию холодных трещин, микроструктура металла представляет собой мартенситно-бейнитную смесь высокой твердости, что резко повышает склонность сварного соединения в целом к образованию холодных трещин. При этом металл шва отличается низкой пулестойкостью. Это обусловлено недостаточной твердостью (200 HV) при сварке изделий в термически обработанном состоянии без последующей термической обработки [3].

Известен состав проволоки для сварки высокопрочных сталей следующего химического состава, мас. %: С - 0,3-0,35; Si - 0,3-0,6; Mn - 1,5-2,0; Cr -2,0-2,5; Ni - 1,0-2,0; W - 1,0-1,5; Mo - 0,4-0,5; V - 0,05-0,10; Со - 0,5-1,0; Y - 0,04-0,06; Al - 0,01-0,03; Fe - остальное (Патент РФ 2217283 В23К35 Состав сварочной проволоки / Старова Л.Л.; Борисов М.Т.; Лукин В.И. и др. - Опубл. 27.11.2003). Введение ванадия, кобальта, иттрия и алюминия в предлагаемый состав сварочной проволоки при заявленном соотношении компонентов позволило повысить прочность сварного соединения при сохранении вязкости и стойкости против образования горячих трещин. Недостатком известной стали является низкая сопротивляемость образованию холодных трещин, что не позволяет использовать ее для сварки среднелегированных высокопрочных сталей.

В качестве прототипа выбрана проволока марки Св-08Х20Н9Г7Т ГОСТ 2246-70, химический состав которой, мас. %: углерод менее 0,1, кремний 0,5-1,0, марганец 5,0-8,0, никель 8,0-10,0, хром 18,5-22,00, титан 0,6-0,9, железо - основа.

В швах сварных соединений, выполненных этой проволокой, формируется высокостабильная аустенитная структура, не склонная к образованию холодных трещин. В зоне термического влияния при этом формируется преимущественно верхний бейнит при наличии мартенсита отпуска [4]. Такая структура обусловливает высокую стойкость сварных соединений против образования холодных трещин. Однако, прочность аустенитного металла шва ниже, в сравнении с основным металлом, что неприемлемо при наличии требований к сварному соединению по пулестойкости.

Задачей предлагаемого технического решения является обеспечение свариваемости и пулестойкости сварных соединений из среднелегированных высокопрочных сталей.

Поставленная задача решается путем использования для получения сварных соединений сварочной проволоки на основе железа, содержащей железо, хром, углерод, титан, отличающейся тем, что для обеспечения пулестойкости сварных соединений проволока содержит дополнительно азот и алюминий при следующем соотношении элементов, мас. %: хром 18,5-22, углерод 0,3-0,4, азот 0,1-0,2, алюминий 0,05-0,1, титан 0,08-0,2.

В отличие от прототипа увеличено количество углерода, из числа легирующих исключены никель и марганец, добавлены азот и алюминий.

Углерод и азот являются сильными аустенизаторами, их содержание в указанных пределах обеспечивает формирование структуры с метастабильным аустенитом при исключении других аустенизаторов - никеля и марганца. Никель и марганец способствуют усилению стабильности аустенита, что не позволяет реализовать структуру метастабильного аустенита, обеспечивающую синергетический эффект мартенситного деформационного упрочнения в наплавленном металле. Увеличение содержания азота выше заявленного предела приводит к повышенной пористости шва [5]. Алюминий и титан в указанных пределах интенсифицируют процесс γ→α превращения, способствуя увеличению числа центров кристаллизации и получению мелкозернистой структуры [3].

При концентрациях алюминия и титана ниже указанных пределов модифицирующий эффект не проявляется, а при концентрациях выше указанных пределов ухудшаются сварочно-технологические свойства проволоки. Это проявляется в образовании очень прочной и тугоплавкой шлаковой пленки на поверхности металла шва, что затрудняет процесс сварки и может вызвать появление дефектов (несплавления и шлаковые включения).

За счет предложенной системы легирования сварной шов содержит 50-85% аустенита, 15-50% мартенсита и феррита в различных сочетаниях. Высокая доля аустенита обеспечивает хорошую свариваемость стали за счет формирования в зоне термического влияния благоприятной бейнитно-мартенситной структуры, аналогичной структуре, образующейся при использовании проволоки-прототипа. Получаемый аустенит отличается нестабильностью и при воздействии импульсных концентрированных механических нагрузок происходит его превращение в мартенсит, что сопровождается повышением твердости и пулестойкости.

Пример конкретного выполнения.

Дуговой сваркой в защитном газе выполнены жесткие технологические пробы [3] с целью оценки сопротивления образованию горячих и холодных трещин в сварном соединении

Материал - сталь марки 30ХГСА толщиной 13 мм, сварные соединения типа С17 по ГОСТ 14771. Ток 210 А, напряжение 24 В, защитный газ - смесь (Ar+18% СО2). Для сравнения использованы проволоки: Св-08ГСМТ, ГОСТ 2246-70 (аналог), Св-08Х20Н9Г7Т, ГОСТ 2246-70 (прототип), Св-35Х20АТЮ (соответствует предложенному техническому решению). После охлаждения на воздухе до температуры 20°С шов из проволоки 35Х20ГСТЮА подвергли нагружению: производили динамическое нагружение шариком диаметром 8 мм из твердого сплава ВК8, установленным по центру шва, падением гири массой 1 кг с высоты 1,2 м. При ударном нагружени и образца на поверхности шва из проволоки Св-35Х20АТЮ (соответствует предложенному техническому решению) образуется лунка диаметром D=2,42 мм, что соответствует площади:

S = π⋅D/4 = 2,42/4 = 4,52 мм2.

Ударное давление составит:

σ = P/S = 9,8 Н/(4,52⋅10-6 м2) = 2170 Мпа..

Такой уровень ударного давления достоверно моделирует баллистическое воздействие удара пули [6]. Из сварных соединений механически с принудительным охлаждением вырезали темплеты для макро- и микрошлифов.

Структуру металла сварных соединений определяли путем металлографического и рентгенографического анализа.

Проводили измерение микротвердости металла зоны сплавления и металла шва (согласно ГОСТ 9450-76 при нагрузке 50 г);

Были проведены баллистические испытания, которые заключались в отстреле исследуемого фрагмента пулями калибра 7,62 мм. В зоне баллистического поражения образца 5 было проведено металлографическое исследование микроструктуры и измерение микротвердости металла.

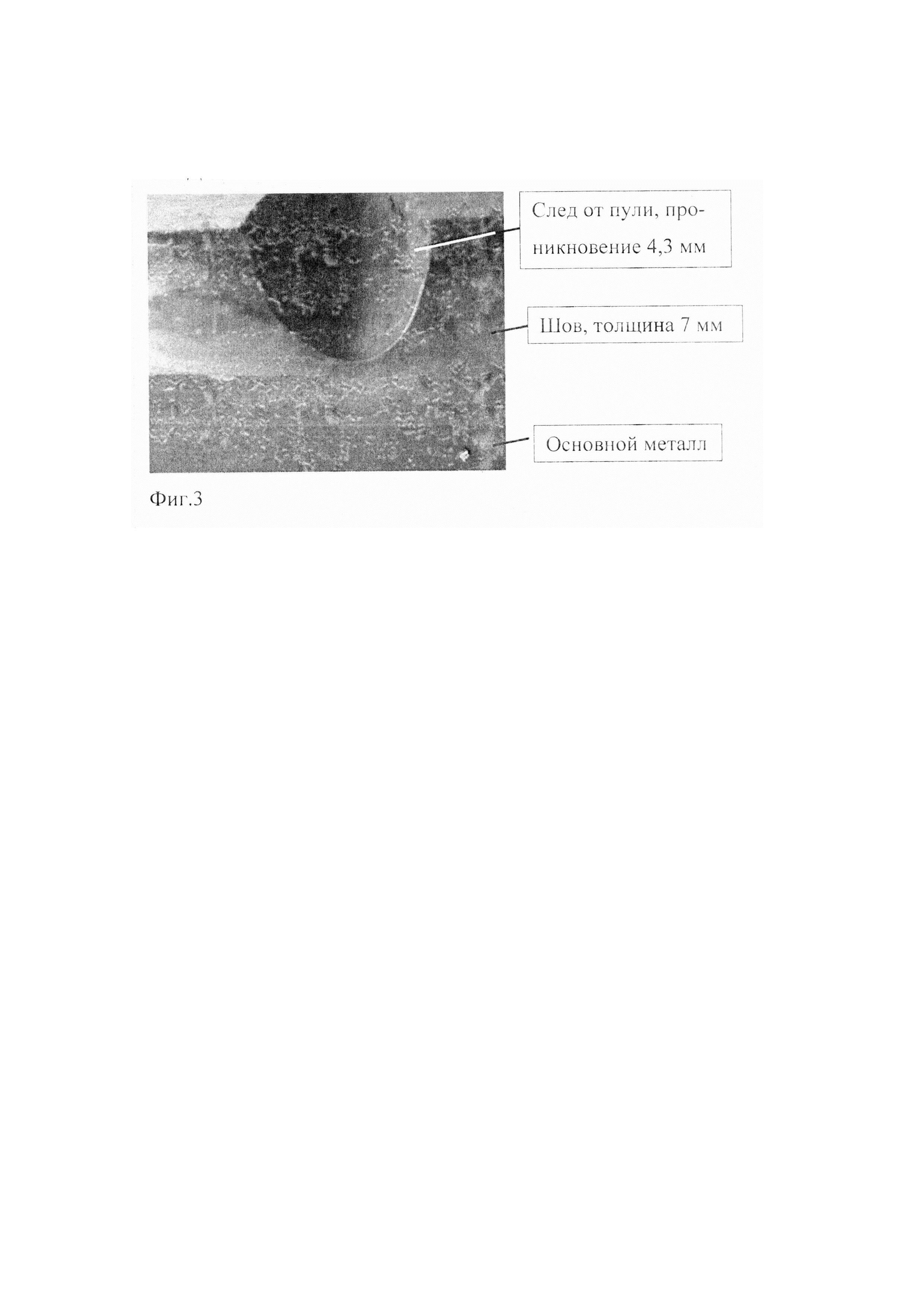

Обозначения образцов приведены в таблице 1 (фиг. 1).

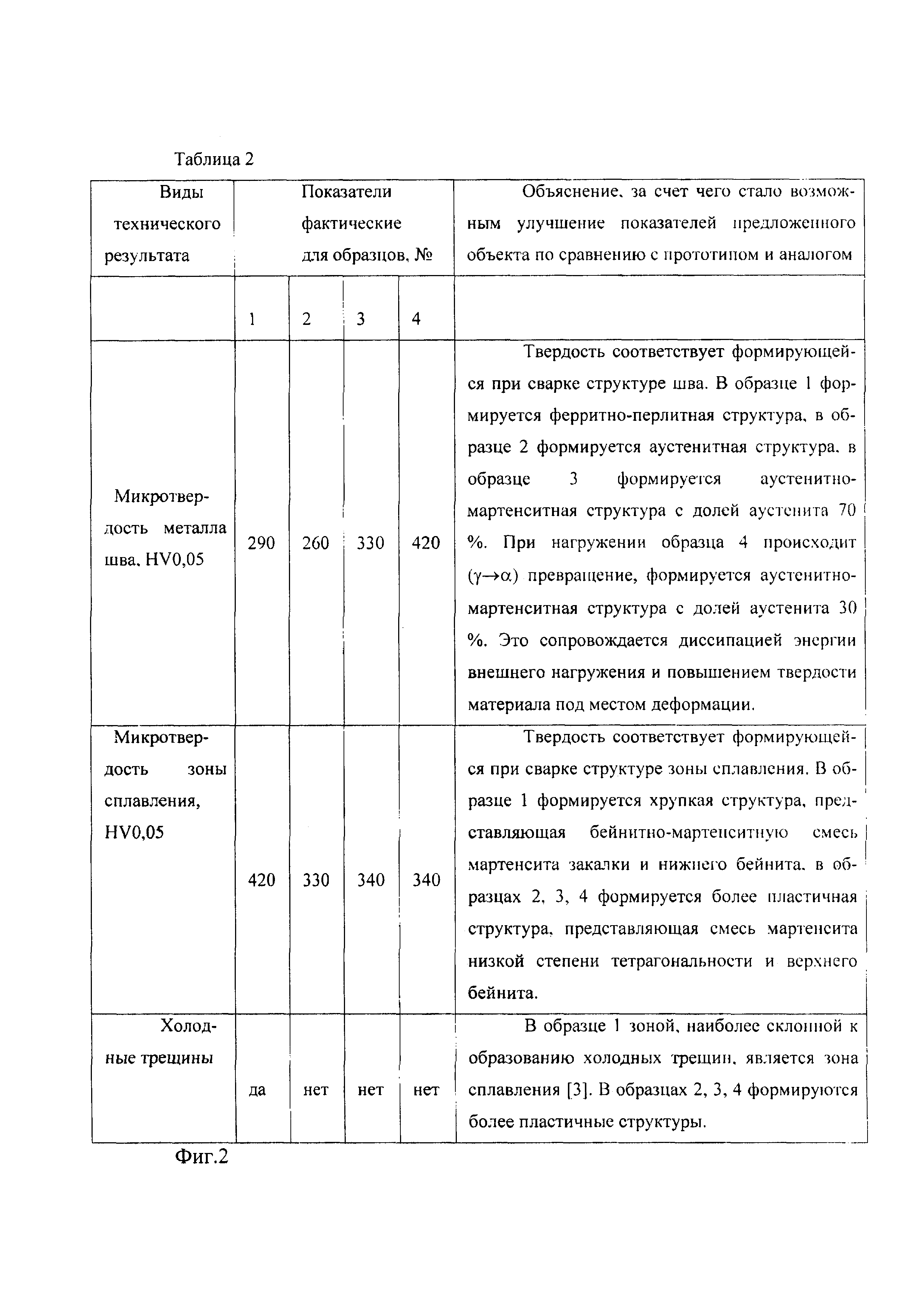

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом показано в таблице 2 (фиг. 2). Повышение микротвердости при пластической деформации в образце 4 является предпосылкой для обеспечения пулестойкости. Это было подтверждено при реальных пулевых испытаниях.

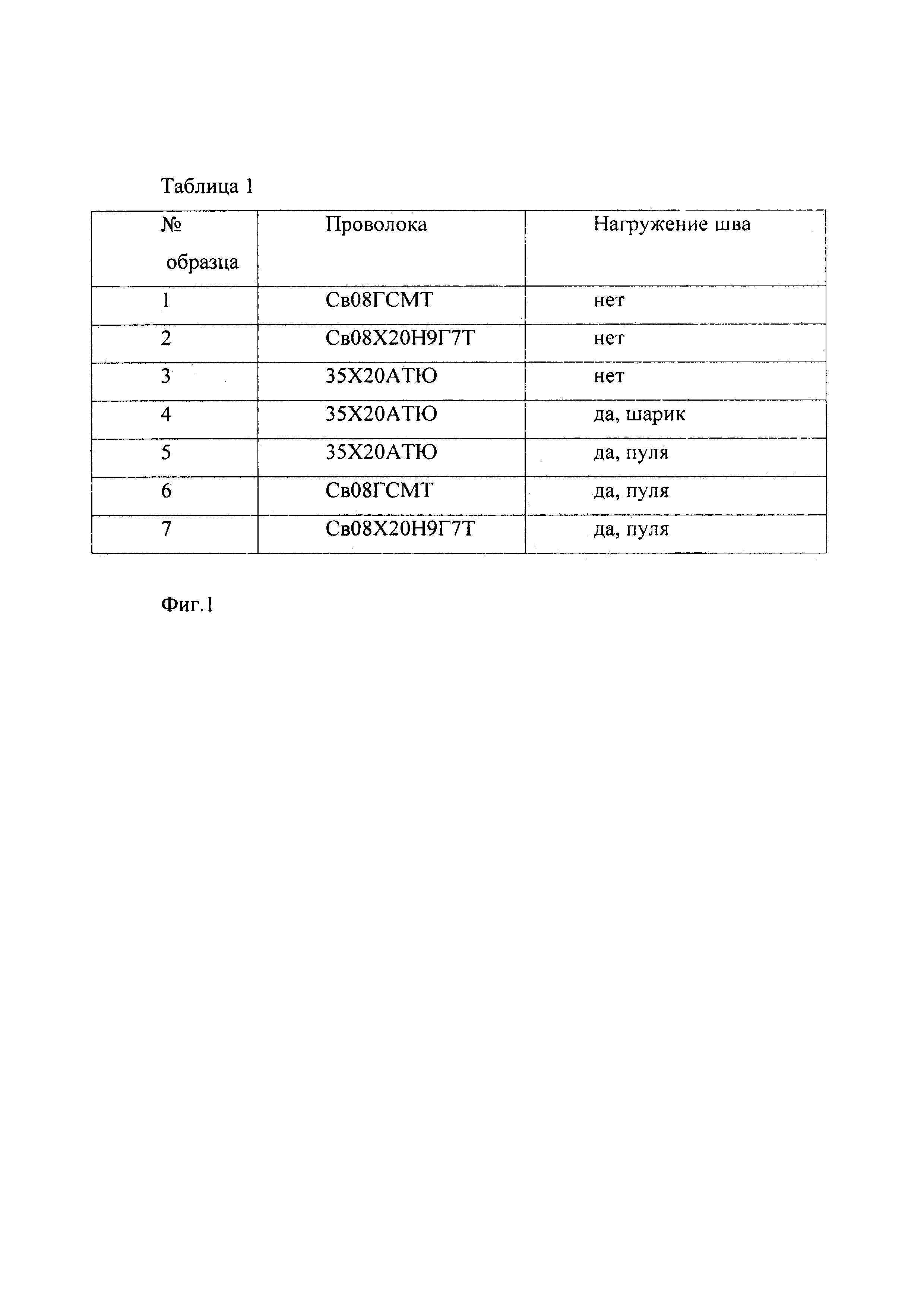

Наплавленный металл из проволок, выбранных в качестве прототипа и аналога, образцы 6, 7, показали отрицательный результат по итогам баллистических испытаний. Отмечено проникающее поражение шва на металле толщиной 13 мм. Металл, наплавленный проволокой по предложенному техническому решению, испытания выдержал, см. фиг. З. На шлифе показан след от пули в металле, наплавленном проволокой по предложенному техническому решению (основной металл - броня толщиной 13 мм).

Металлографическое исследование у образца 5 микроструктуры зоны баллистического поражения (зоны, прилегающей к следу от пули) показало, что в участке, прилегающем к пулевому отверстию, произошли значительные структурные изменения. Деформация от пули вызвала сжатие в направлении, перпендикулярном направлению движения пули. В результате такой деформации зерна аустенита сильно вытянулись в направлении движения пули, в некоторых из них произошло мартенситное превращение с образованием пластинчатых или игольчатых кристаллов мартенсита. Количество мартенсита увеличилось от 10-15% до 40-50%. Подобные изменения структуры наблюдаются на расстояниях более 0 мм и до 1,0-1,5 мм от пулевого отверстия. Микротвердость непосредственно вблизи пулевого отверстия высока и составляет ~530 HV. На расстоянии 1,0-1,2 мм она интенсивно снижается до 440-450 HV. На более значительном расстоянии наблюдается более плавное снижение микротвердости. На значительном расстоянии от пулевого отверстия микротвердость составляет 360-370 HV, что приближается к значениям микротвердости наплавленного металла, не подвергавшегося ударным нагрузкам.

Техническое решение позволяет обеспечить пулестойкость сварных соединений, выполненных разработанной проволокой, и предотвращение трещин при сварке среднелегированных высокопрочных сталей.

Литература

1. Гладышев С.А., Григорян В.А. Броневые стали. - М.: Интермет Инжиниринг, 2010. - 336 с.

2. Технология электрической сварки металлов и сплавов плавлением / Под ред. Б.Е. Патона. - М: Машиностроение, 1974, 768 с.

3. Сварка и свариваемые материалы: Справочник в 3 т. Под ред. В.Н. Волченко. Т.1 Свариваемость материалов. Под ред. Э.Л. Макарова. -М.: Металлургия, 1991, 528 с.

4. Демченко Э.Л., Васильев Д.В. Влияние структурно-фазового состояния высокопрочного металла на свойства сварных соединений закаливающихся сталей. // Автоматическая сварка, 2007, №7, с. 38-43.

5. Литвиненко-Арьков Б.В., Соколов Г.Н., Кязымов Ф.А., Лысак В.И., Гуц С.С. Легирование наплавленного металла азотом через наполнитель порошковых проволок. // Изв. ВолгГТУ, 2013, вып. 6 (109) / том 7, с. 152-155.

6. Алексенцева СЕ. Ударно-волновые процессы взаимодействия высокоскоростных элементов с конденсированными средами / Дис. … д.т.н. - Самара, 2015, 173 с.

Проволока для сварки среднеуглеродистых среднелегированных броневых сталей, содержащая железо, хром, углерод, титан, отличающаяся тем, что она содержит дополнительно азот и алюминий при следующем соотношении элементов, мас. %: хром 18,5-22,0, углерод 0,3-0,4, азот 0,1-0,2, алюминий 0,05-0,1, титан 0,08-0,2, железо остальное.