Результат интеллектуальной деятельности: Способ получения комплексно-легированной порошковой смеси, готовой для формования

Вид РИД

Изобретение

Настоящее изобретение относится к порошковой металлургии, в частности, к комплексно-легированной порошковой смеси, готовой для формования изделий.

Известна порошковая металлургическая композиция, содержащая порошок А на основе железа, по существу состоящий из базовых частиц железа, предварительно легированного молибденом, при этом 6-15 мас. % порошка А составляет медь, введенная посредством диффузионного легирования в базовые частицы; порошок В на основе железа, по существу состоящий из базовых частиц железа, предварительно легированных молибденом, при этом 4,5-8 мас. % никеля введены посредством диффузионного легирования в базовые частицы; и порошок С на основе железа, по существу состоящий из частиц железа, предварительно легированного молибденом, которую смешивание определенных количеств порошков А, В и С с графитом и другими необязательными добавками, выбранными из группы, включающей смазывающие вещества, связующие, другие легирующие элементы, твердофазные материалы, улучшающие обрабатываемость агенты, прессование смеси для получения порошковой прессовки, спекание порошковой прессовки (Патент РФ №2366537, МПК B22F 1/00, С22С 33/02, B22F3/12, опубл. 10.09.2009 г. ).

Недостатком является то, что смешивание с графитом приводит к пылению, а также то, что порошок железа сплавленный с молибденом может иметь нестабильный химический состав, что приводит к снижению механических свойств получаемого из порошковой смеси изделия.

Наиболее близким к предложенному является порошковый состав, включающий в себя железосодержащий порошок, добавки, смазки и повышающие текучесть вещества, который состоит, по существу, из железосодержащих частиц, связанных с частицами добавок с помощью расплавленной и затем затвердевшей смазки для образования агрегатных частиц, а также из повышающего текучесть вещества с размером частиц менее чем 200 нм, в количестве от около 0,005 до около 2 мас. %, а также способ получения порошковых составов для изготовления порошковых металлургических деталей, заключающийся в том, что перемешивают и нагревают железосодержащий порошок, порошкообразную добавку и порошкообразную смазку до температуры выше температуры плавления смазки, охлаждают полученную смесь до температуры ниже температуры плавления смазки на период времени, достаточный для затвердевания смазки и связывания частиц добавки с железосодержащими частицами, для образования агрегатных частиц, и смешивают с полученной смесью порошкообразное повышающее текучесть вещество, имеющее частицы размером менее чем 200 нм, в количестве от 0,005 до около 2 мас. % состава (Патент РФ №2245218, МПК В22F 1/00, С22С 33/02, опубл. 27.01.2005 г. ).

Недостатком является зольный остаток, образующийся после выгорания смазки, который является источником неметаллических включений, приводящий к разупрочнению материала изделия, получаемого из порошковой смеси.

Техническим результатом предлагаемого изобретения является получение порошковой смеси с меньшей сегрегацией и пылеобразованием, обладающей заданной текучестью и улучшенной спекаемостью, позволяющей повысить плотность заготовки после спекания и, тем самым, формовать качественные изделия.

Технический результат достигается тем, что в способе получения комплексно-легированной порошковой смеси, готовой для формования, распыленный порошок железа в течение 20-40 минут предварительно смешивают с порошком бронзы распыленной с размером частиц 30-100 мкм в количестве 0,1-2 мас. %, затем в полученную смесь вводят смазку на основе стеарата одной добавки из группы: медь, никель, железо, марганец, производя смешивание при температуре 100-150°С в течение 20-40 минут, после чего в данную теплую смесь добавляют графит в количестве 0,2-1,5 мас. % с размером частиц не более 30 мкм, производя смешивание в течение 30-60 минут, затем в полученную смесь вводят добавку, активирующую процесс спекания, в количестве 0,05-3,0 мас. % в виде нано-оксида одного или нескольких элементов из группы: железо, никель, медь.

Сущность способа заключается в следующем.

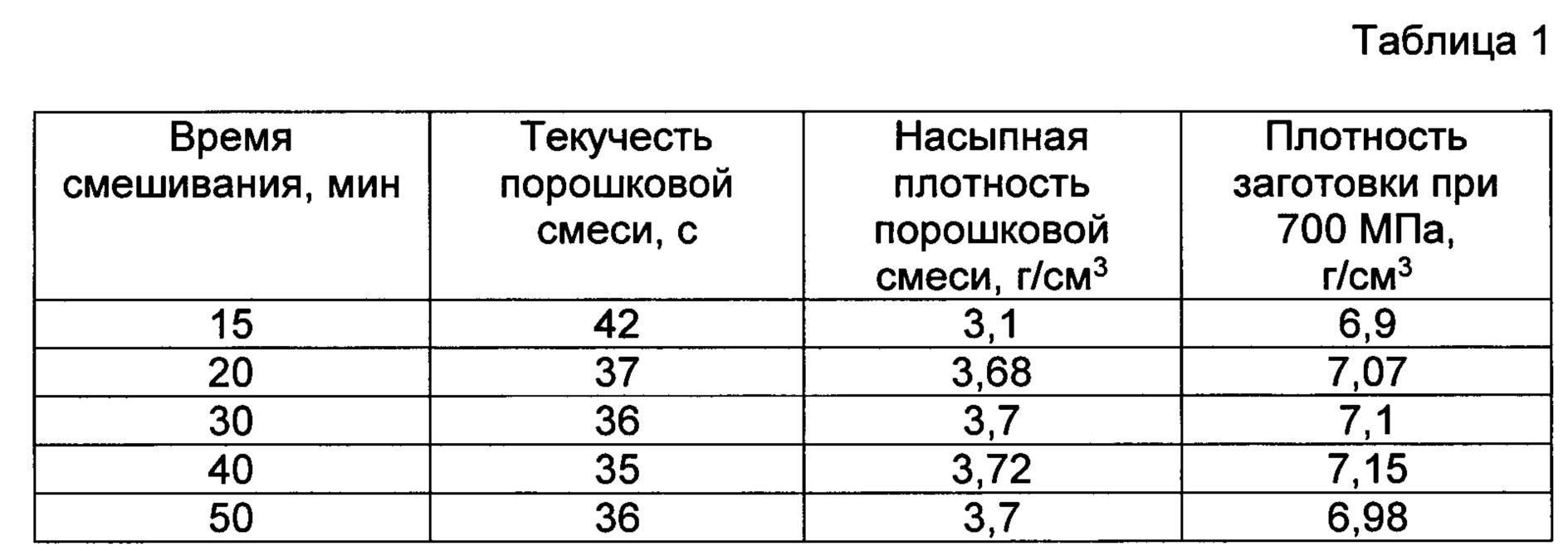

Порошок распыленной бронзы вводится для улучшения текучести порошковой смеси, увеличения насыпной плотности смеси, а также для увеличения плотности заготовки после спекания. В таблица 1 показано влияние времени смешивания порошка железа с порошком распыленной бронзы на технологические свойства порошковой смеси.

Продолжительности смешивания менее 20 минут недостаточно для достижения требуемых (оптимальных) технологических свойств порошковой смеси, продолжительность смешивания более 40 минут не приводит к существенному изменению уже полученных технологических свойств. В таблице 2 приведено влияние размера частиц порошка распыленной бронзы на технологические свойства порошковой смеси.

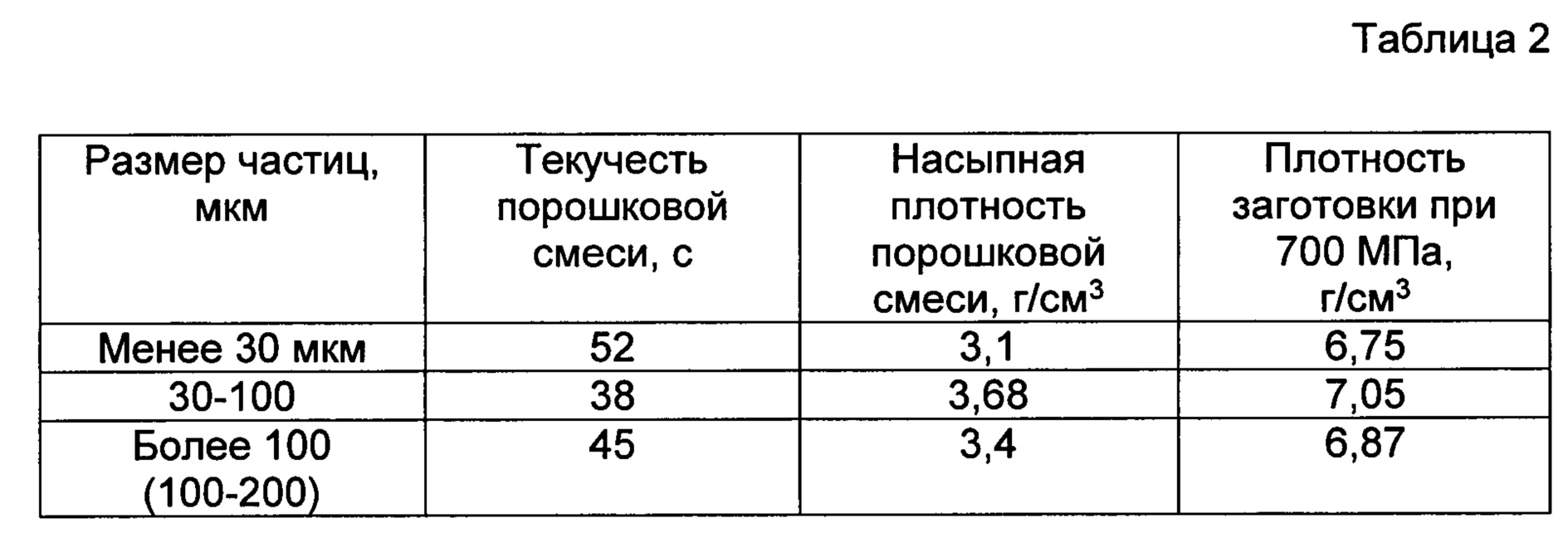

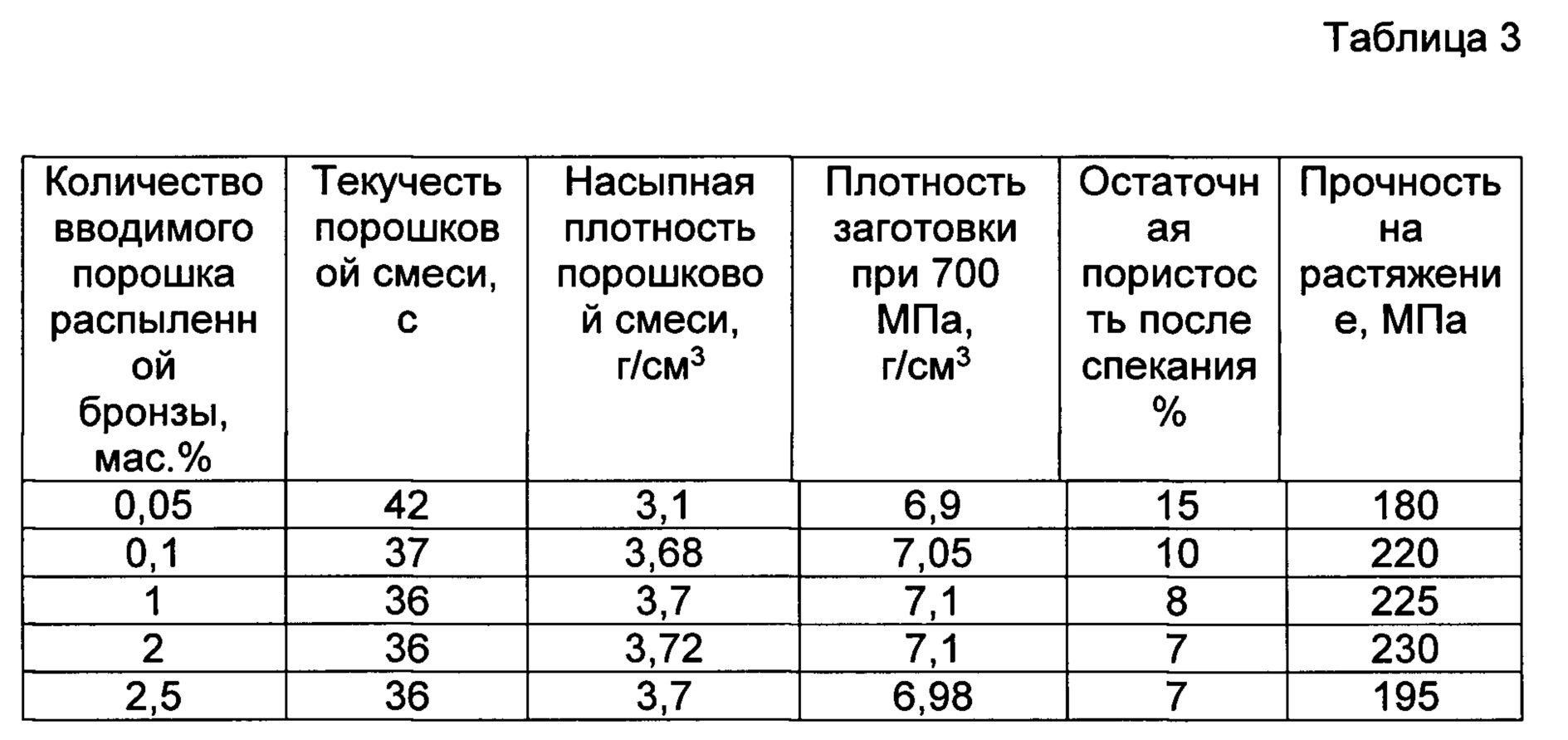

При введении порошка распыленной бронзы с размером частиц менее 30 мкм увеличивается время протекания порошковой смеси. В таблице 3 приведено влияние количества вводимого порошка распыленной бронзы на технологические свойства порошковой смеси и свойства спеченного изделия.

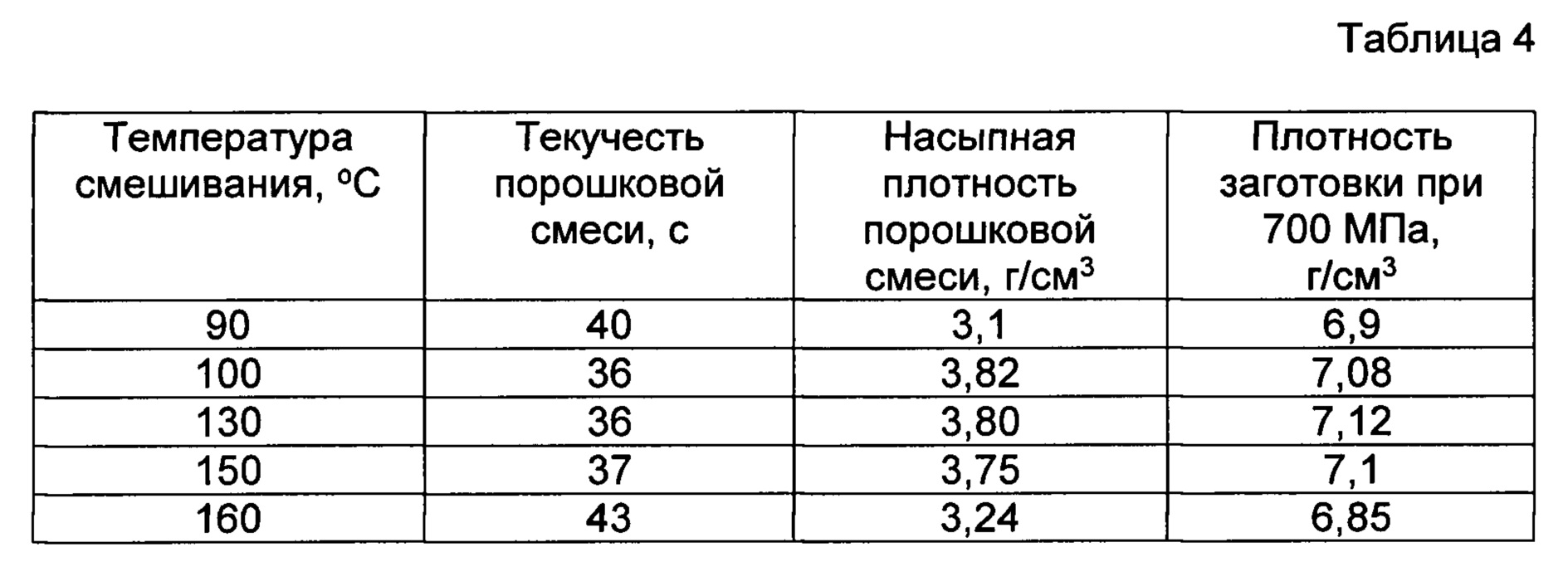

Связка (металлическое мыло) на основе одного из стеарата: стеарат никеля, стеарат меди, стеарат железа, стеарат марганца, после разложения дает оксид соответствующего металла - оксид меди, оксид никеля, оксид железа, оксид марганца, которые при спекании в защитной атмосфере (водорода, диссоциированного аммиака, эндогаза, природного газа) восстанавливаются и дают частицу металла, которая также активирует процесс спекания, способствуя образованию металлических контактов на границах частиц. В таблице 4 приведено влияние температуры смешивания со смазкой на технологические свойства порошковой смеси.

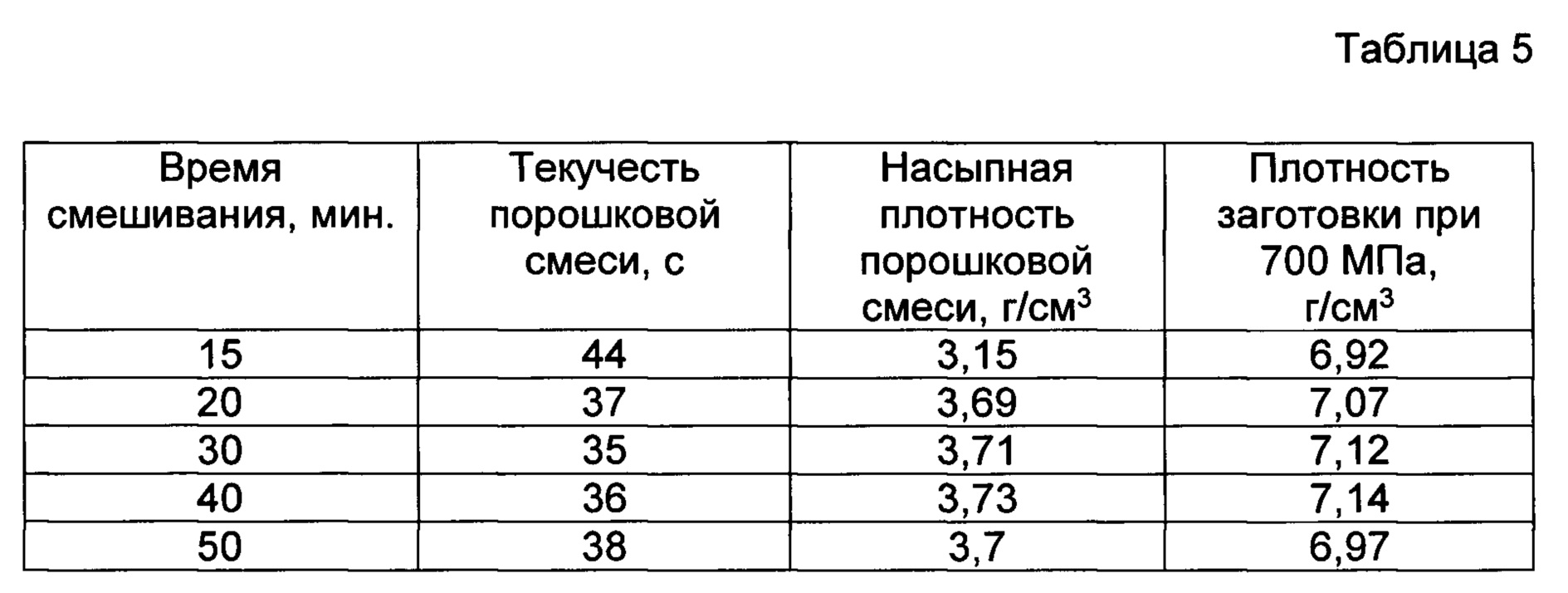

В таблице 5 приведено влияние времени смешивания со смазкой (графитом) на технологические свойства порошковой смеси.

Введение в порошковую смесь графита позволяет выйти на требуемый состав порошковой стали, поэтому в состав порошковой смеси его вводят в количестве от 0,2 до 1,5 мас. %.

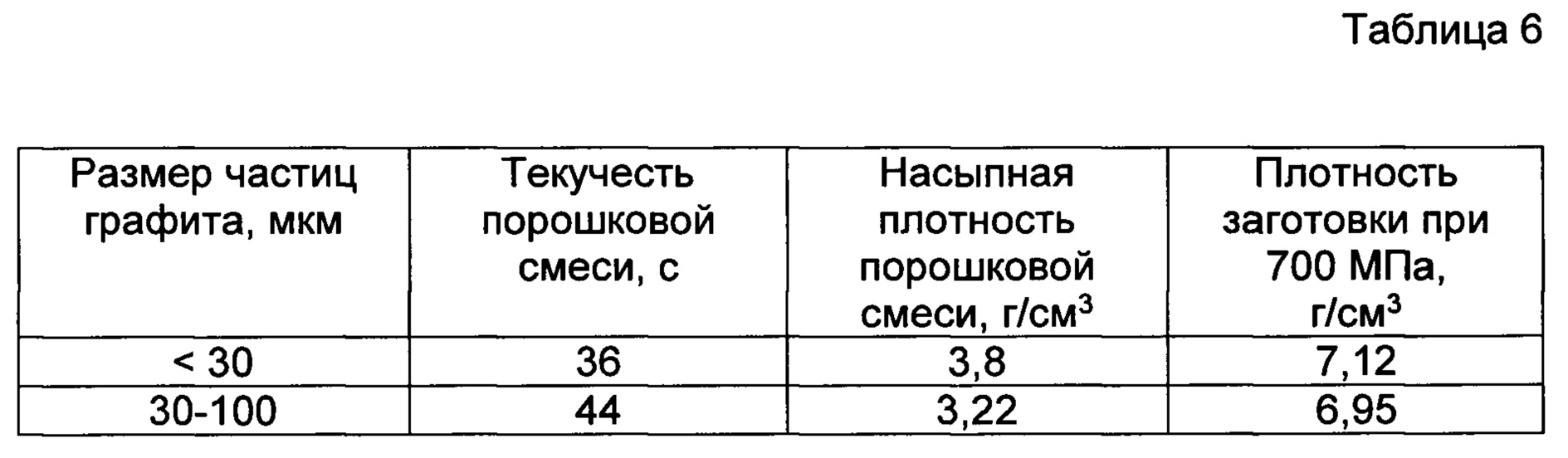

В таблице 6 приведено влияние размера частиц графита на технологические свойства порошковой смеси.

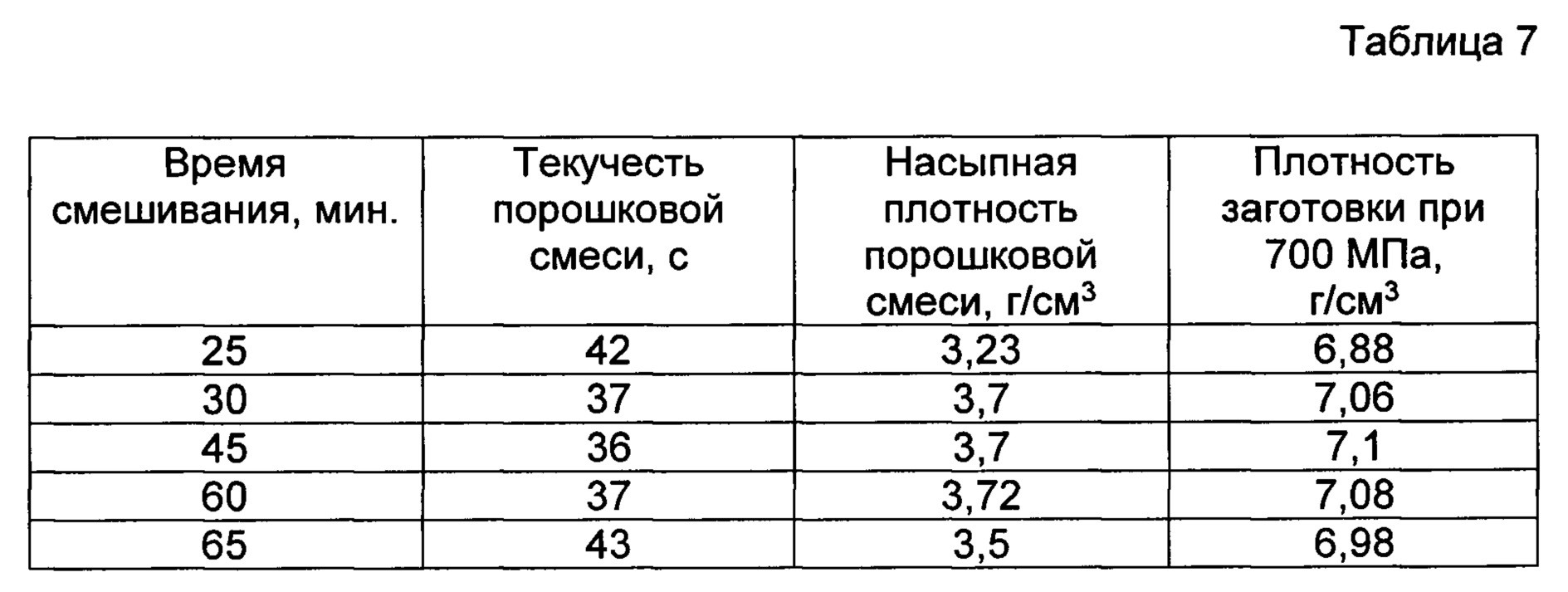

В таблице 7 приведено влияние времени смешивания с графитом на технологические свойства порошковой смеси.

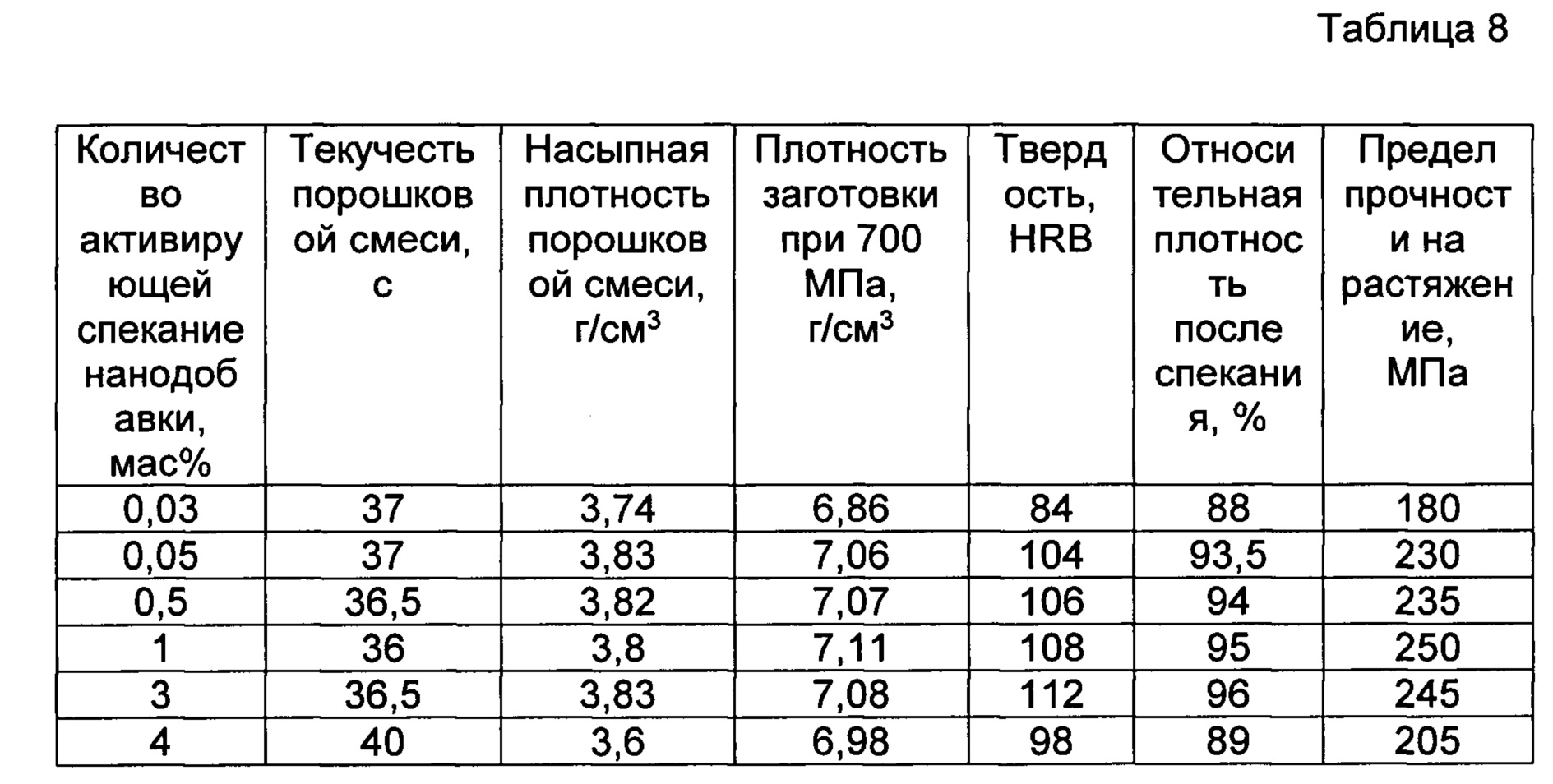

После смешивания с графитом в смесь вводят добавку, активирующую процесс спекания, в количестве 0,05-3,0 мас. % в виде нано-оксида одного или нескольких элементов из группы: железо, никель, медь. При спекании в восстанавливающей среде при температуре 800°С идет восстановление этих частиц. При дальнейшем повышении температуры возникают точечные жидкофазные контакты, что значительно повышает плотность изделий (металлургических деталей) и их механические свойства. В таблице 8 показана зависимость технологических свойств порошковой смеси и механических свойств металлургических деталей, получаемых из нее путем формования (прессования), в зависимости от количества активирующей добавки, а также влияние количества активирующей спекание добавки нано-оксид (железа, меди, никеля) на технологические свойства порошковой шихты и механические свойства заготовки после спекания.

К порошковой смеси, предъявляются следующие требования: текучесть - не более 38 с; насыпная плотность - не менее 3,4 г/см3; плотность при давлении прессования 700 МПа - не менее 7,05 г/см3. Результаты, приведенные в таблицах 1-8, показывают, что заявленные в способе параметры способа обеспечивают необходимые требуемые характеристики порошковой смеси, обеспечивающие формование качественных металлургических изделий.

Пример осуществления способа. В лопастном смесителе проводят смешивание распыленного железного порошка марки ПЖРВ 2.200.28 с порошком распыленной бронзы марки БрОл ГОСТ 28377-89 с размером частиц 30-100 мкм, взятой в количестве 0,5 мас. %, в течение 30 минут, затем в смесь вводят смазку - стеарат меди в количестве 0,5 мас. % и смешивают порошковую смесь в лопастном смесителе при температуре 110°С в течение 30 минут. Связка при этом расплавляется и покрывает частицы железа и бронзы. После чего через систему дозаторов в теплую смесь добавляют графит с размером частиц 25 мкм и смешивают в течение 45 минут, при этом графит также равномерно наносится на частицы порошковой смеси. После в полученную порошковую смесь вводят нано-оксид меди в количестве 1 мас. % и смешивают в течение 30 минут в лопастном смесителе. Нано-оксид меди улучшает текучесть порошковой смеси, активирует процесс спекания и повышает плотность готового изделия.

Предлагаемый способ получения комплексно-легированной порошковой смеси, готовой для формования металлургических деталей, позволяет уменьшить сегрегацию и пылеобразование. Так как идет расплавление стеаратов, то они выполняют функцию связки, а также связывают частицы графита и металлические частицы, поэтому идет уменьшение пыления и практически не наблюдается сегрегации. Расплавленные стеараты сглаживают поверхность частиц и, тем самым, снижают коэффициент межчастичного трения, что обеспечивает удовлетворительную (заданную) текучесть порошковой смеси. Активированная порошковая смесь обладает большой дефектностью структуры, вследствие этого она более активна при спекании и спекаемость улучшается. Это позволяет повысить плотность заготовки после спекания и, тем самым, формовать качественные изделия.

Способ получения комплексно-легированной порошковой смеси для формования, характеризующийся тем, что распыленный порошок железа в течение 20-40 минут предварительно смешивают с распыленным порошком бронзы с размером частиц 30-100 мкм в количестве 0,1-2 мас. %, затем в полученную смесь вводят смазку на основе стеарата одной добавки из группы, включающей медь, никель, железо и марганец, производят смешивание при температуре 100-150°С в течение 20-40 минут, после чего в данную теплую смесь добавляют графит в количестве 0,2-1,5 мас. % с размером частиц не более 30 мкм, проводят смешивание в течение 30-60 минут, затем в полученную смесь вводят добавку, активирующую процесс спекания, в количестве 0,05-3,0 мас. % в виде нано-оксида по меньшей мере одного элемента из группы, включающей железо, никель и медь.