Результат интеллектуальной деятельности: СПОСОБ ПАЙКИ ЛАЗЕРНЫХ ДИОДОВ

Вид РИД

Изобретение

Изобретение относится к пайке и может быть использовано для получения неразъемных соединений полупроводниковых лазерных излучателей, в частности для безфлюсовой пайки лазерных диодов и линеек лазерных диодов на теплоотводящие основания и термокомпенсирующие подложки.

Известен способ сборки лазерных диодных структур (активных элементов) на теплоотводящем основании из керамики нитрида бора (патент РФ №2390893, опубл. 27.05.2010 г., МПК H01S 5/32, H01L 21/58), в котором нанесение на поверхность теплоотводящего основания первого металлизирующего слоя осуществляют химическим способом толщиной 0,1-0,2 мкм путем осаждения металлического никеля из выдержанного электролита при следующем соотношении компонентов: никель двухлористый 6-водный  45÷55 г/л; натрий фосфорноватисто-кислый 1-водный

45÷55 г/л; натрий фосфорноватисто-кислый 1-водный  9÷13 г/л; аммоний лимонно-кислый двузамещенный

9÷13 г/л; аммоний лимонно-кислый двузамещенный  60÷70 г/л; аммоний хлористый NH4Cl 45÷55 г/л, нанесение слоя припоя SnPb (или In) осуществляют путем вакуумного напыления, а толщину слоя припоя выбирают в зависимости от размера лазерных структур.

60÷70 г/л; аммоний хлористый NH4Cl 45÷55 г/л, нанесение слоя припоя SnPb (или In) осуществляют путем вакуумного напыления, а толщину слоя припоя выбирают в зависимости от размера лазерных структур.

К недостаткам данного способа следует отнести: применение флюса во время операции пайки, что увеличивает вероятность загрязнения выходных зеркал ЛД, протекания коррозии, возникновения токов утечки, образования пустот в паяном соединении; использование мягких припоев (SnPb или In), представляющих собой низкопрочные, весьма пластичные и склонные к ползучести системы, ведет к снижению надежности получаемых неразъемных соединений; использование припоя на основе свинца, включенного в перечень RoHS потенциально опасных элементов в электротехническом и электронном оборудовании.

Известен способ пайки кремниевых кристаллов к подложке (патент US №4875617, опубл. 24.10.1989, МПК В23К 31/02, H01L 23/48, H01L 29/54) с помощью припоя, который формируют следующим образом: на подложку наносится слой золота, поверх которого наносится слой олова. Данные слои обрабатывают при температуре 280°С, тем самым формируя на подложке эвтектическую структуру с содержанием золота не менее 80 вес. %. На соединяемый кристалл наносится слой золота, значение толщины которого составляет не менее 5% от значения толщины слоя эвтектической структуры. Значение температуры пайки устанавливается выше, чем значение температуры для обработки слоев золота и олова на подложке для образования эвтектики.

К недостаткам данного способа следует отнести: сложность в получении равномерного фазового состава и хорошего смачивания припоем поверхности кристалла в силу малого количества слоев припоя, в частности трех. Образование интерметаллических соединений (фаз Au5Sn и AuSn) происходит в момент плавления припоя на границе слоев олова и золота с последующим перемешиванием во всем объеме припоя. Малое количество слоев (а соответственно и большая толщина каждого слоя относительно слоя интерметаллидов на границе слоев), приводит к неоднородности распределения фаз, соотношение которых в объеме припоя и определяет эвтектический состав. При больших толщинах слоев (соответственно малом их количестве) велика вероятность формирования гетерогенной системы, содержащей фазы золото-олова, разделенные конкретной поверхностью раздела в объеме припоя. Это обуславливает неравномерность физических свойств получаемого паяного соединения и, как следствие, ухудшение смачивающей способности припоя и, соответственно, снижение надежности получаемых неразъемных соединений.

Известен способ изготовления эвтектического припоя в системе золото-олово, получаемого электролитическим осаждением чередующихся слоев состава Au5Sn и AuSn (патент US №6797409, опубл. 28.09.2004 г., МПК B32N 15/01). Данные фазы вступают в эвтектическую реакцию при температуре образования эвтектики в системе золото-олово. Припой состоит хотя бы из одного слоя состава Au5Sn и хотя бы из одного слоя состава AuSn.

К недостаткам данного способа относятся: сложность подбора режимов электролитического осаждения для получения требуемого содержания олова в чередующихся слоях, а также сложность контроля протекания процесса нанесения слоев.

Наиболее близким и выбранным в качестве прототипа является способ пайки лазерного диода с помощью припоя, состоящего из чередующихся слоев золота и олова (патент US №5197654, опубл. 30.03.1993 г., МПК H01S 5/00), включающий соединение первого и второго тел формированием композиционного припоя, который формируют с начального слоя золота и наносят на вспомогательный слой, состоящий из адгезионного слоя, граничащего с верхней поверхностью первого тела, и барьерного слоя, в соответствии с пошаговой процедурой осуществляют последовательное нанесение множества чередующихся слоев золота и олова, соединение выполняют под воздействием тепла и давления, достаточных для расплавления композиционного припоя.

К недостаткам известного способа относятся: отсутствие периодической структуры припоя и, как следствие, сложность масштабирования его толщины; малая область применения припоя -металлизация лазерного диода обязательно должна содержать слой золота толщиной, достаточной для образования эвтектического состава в объеме припоя, сложность в получении равномерного фазового состава и хорошего смачивания припоем поверхности лазерного диода в силу изначального отклонения состава припоя от эвтектики в системе золото-олово и отсутствия этапа предварительного формирования фаз (протекания реакции образования интерметаллических соединений AuxSny в процессе нанесения слоев) на границах раздела слоев золота и олова, в дальнейшем вступающих в эвтектическую реакцию.

Задачей заявляемого изобретения является улучшение эксплуатационных возможностей и характеристик изготавливаемых лазерных излучателей, получение схемы периодической структуры припоя, удобной для масштабирования, повышение качества припоя и, как следствие, увеличение выхода годных изделий.

Технический результат, который позволяет решить поставленную задачу, заключается в том, что качество припоя повышается за счет равномерности состава припоя по толщине, обеспечиваемой еще на этапе его изготовления, за счет разработанной схемы нанесения припоя, в которой существует периодическая структура, толщину припоя удобно масштабировать с сохранением равномерности состава припоя, поскольку периодом структуры является последовательность тонких слоев золота и олова, в уменьшении вероятности неоднородного плавления, за счет предварительного формирования интерметаллических соединений AuxSny на границах между слоями припоя на этапе его получения, также уменьшается вероятность присутствия высокотемпературных фаз в составе припоя и увеличивается его смачивающая способность.

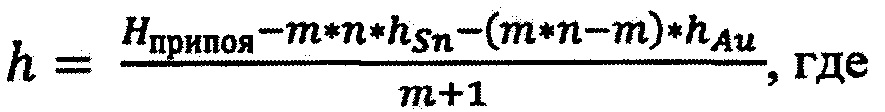

Это достигается тем, что в способе пайки лазерных диодов, включающем соединение первого и второго тел при помощи композиционного припоя, который формируют с начального слоя золота и наносят на вспомогательный слой, состоящий из адгезионного слоя, граничащего с верхней поверхностью первого тела, и барьерного слоя, в соответствии с пошаговой процедурой осуществляют последовательное нанесение множества чередующихся слоев золота и олова, соединение выполняют под воздействием тепла и давления, достаточных для расплавления композиционного припоя, согласно изобретению, композиционный припой формируют из базовых равнотолщинных слоев золота, разделяя их не менее чем двумя мультислоями, которые образуют чередованием n-количества слоев олова и (n-1)-количества слоев золота, начиная с олова, соотношение толщин которых равно 1,25, при этом n-количество слоев олова в мультислое определяют из соотношения

где

где

Нприпоя - суммарная толщина композиционного припоя,

m - количество мультислоев в композиционном припое,

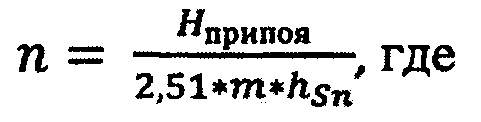

hSn - толщина слоя олова из мультислоя, а толщину базовых равнотолщинных слоев золота определяют из соотношения

где

где

Нприпоя - суммарная толщина композиционного припоя,

m - количество мультислоев в композиционном припое,

n - количество слоев олова в одном мультислое,

hSn - толщина слоя олова из мультислоя,

RAu - толщина слоя золота из мультислоя,

при этом нанесение композиционного припоя осуществляют при температуре первого тела ниже температуры плавления олова.

Кроме того, с целью исключения пор в слоях припоя и прецизионного контроля толщин слоев, нанесение композиционного припоя осуществляют электронно-лучевым напылением.

Кроме того, с целью минимизации влияния материалов теплоотводящего основания и адгезионного слоя на состав композиционного припоя, барьерный слой композиционного припоя выполняют из платины (Pt) толщиной 200 нм.

Кроме того, с целью минимизации влияния высокотемпературных фаз AuxSny, образующихся в припое при его обогащении в сторону олова или золота по сравнению с эвтектическим составом, композиционный припой состоит из 80 вес. % золота и 20 вес. % олова.

Кроме того, с целью достижения оптимальной толщины композиционного припоя для пайки лазерного диода, суммарная толщина припоя Нприпоя составляет не менее 4 мкм, но не более 8 мкм.

Кроме того, с целью получения однородного состава композиционного припоя за счет взаимодиффузии золота и олова еще на этапе его формирования, сумма толщин одного слоя олова из мультислоя с одним слоем золота из мультислоя составляет не менее 100 нм, но не более 270 нм.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию «новизна» по действующему законодательству.

Для проверки соответствия заявленного изобретения условию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного технического уровня техники.

Следовательно, заявленное изобретение соответствует требованию «изобретательский уровень».

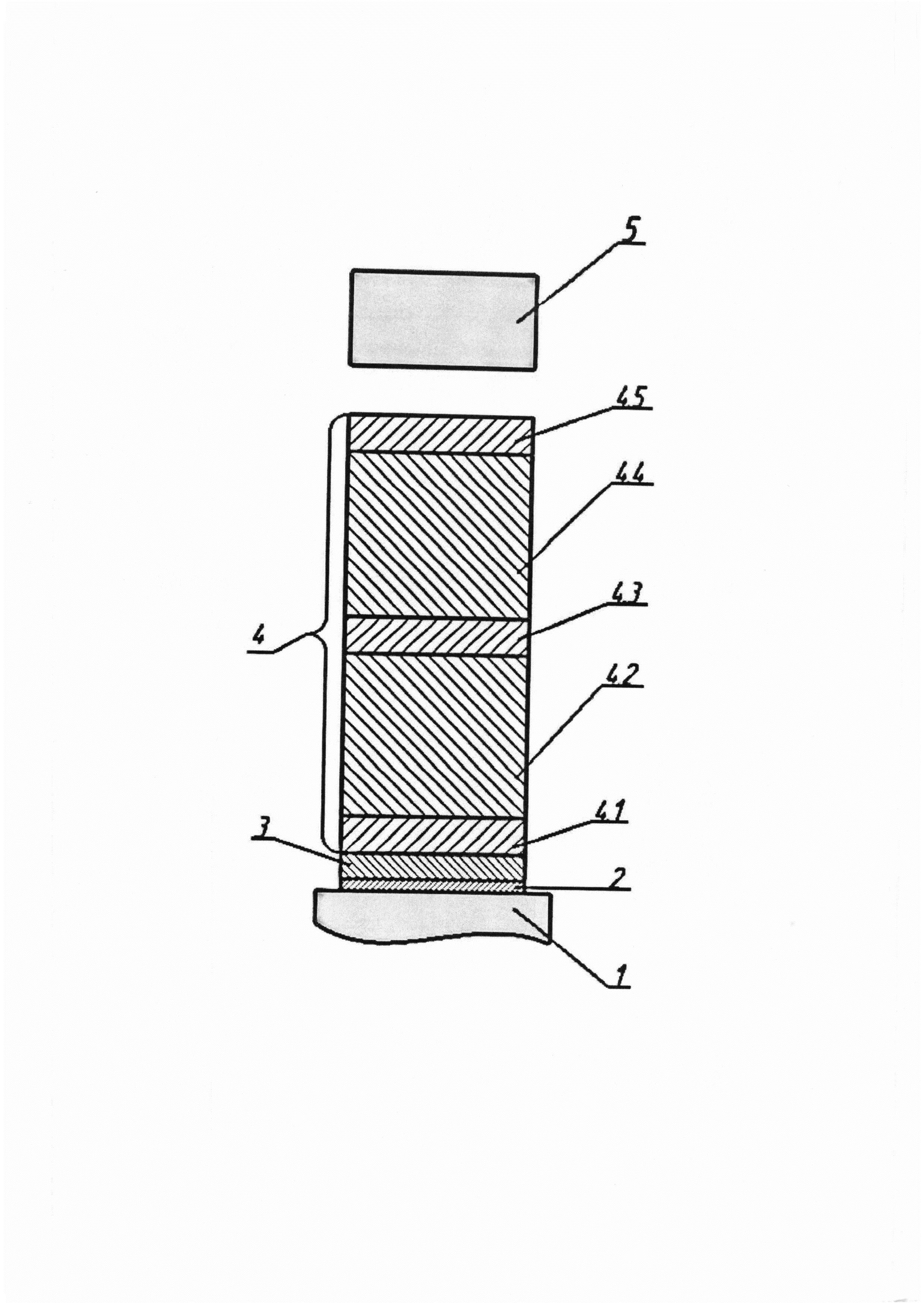

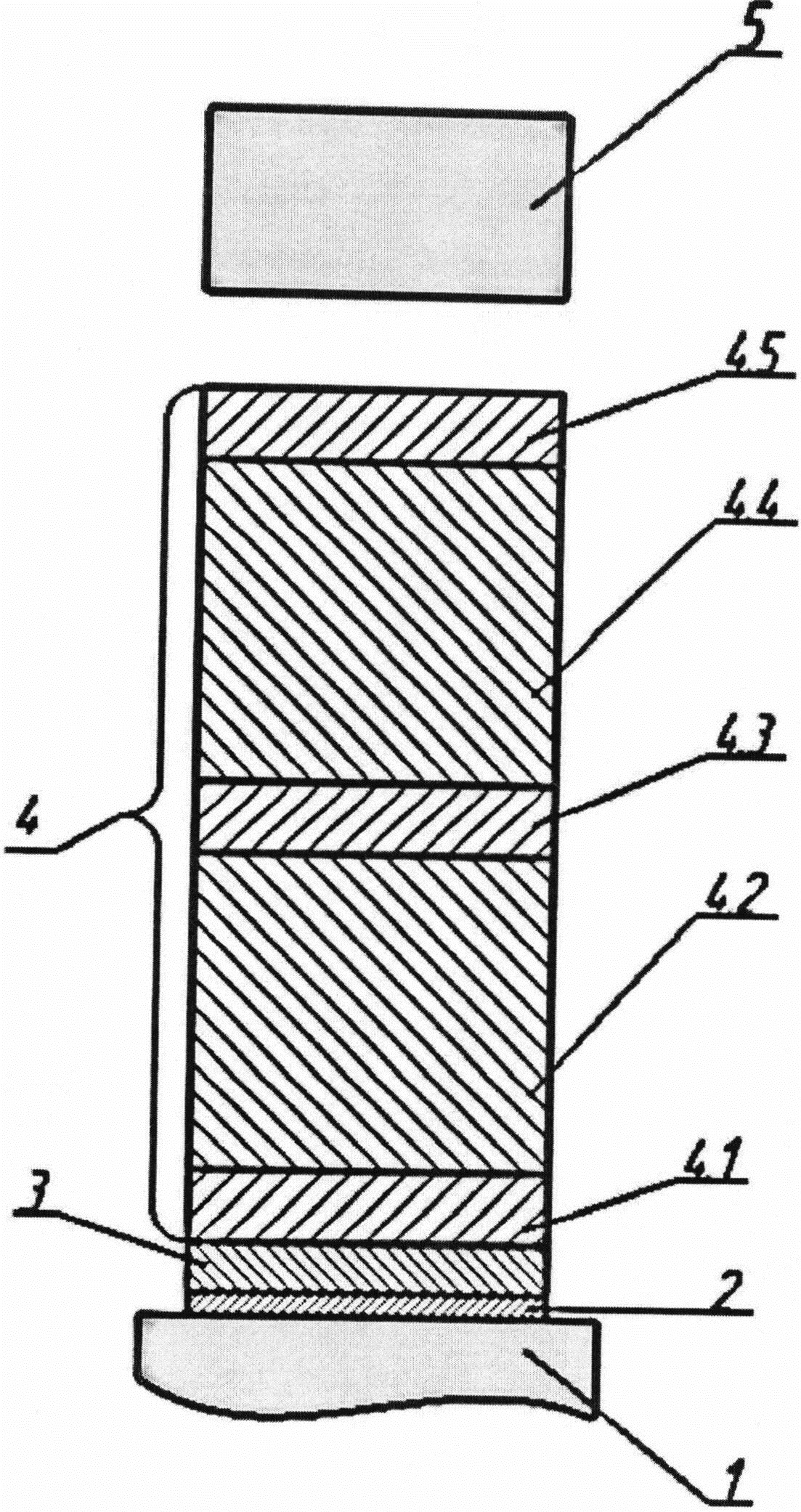

Предлагаемое изобретение проиллюстрировано следующим чертежом, на котором изображена схема пайки лазерного диода к теплоотводящему основанию.

На чертежах введены следующие обозначения:

1 - первое тело (теплоотводящее основание);

2 - адгезионный слой;

3 - барьерный слой;

4 - композиционный припой, состоящий из чередующихся слоев золота и олова;

4.1, 4.3 и 4.5 - базовые слои золота (начальный, промежуточный и финишный, соответственно);

4.2 и 4.4 - мультислои, состоящие из тонких чередующихся слоев золота и олова

5 - второе тело (лазерный диод).

Способ пайки лазерных диодов включает соединение первого тела 1, в качестве которого использовано теплоотводящее основание (см. чертеж) и второго тела 5, в качестве которого использован лазерный диод, с помощью композиционного припоя 4, который формируют с начального слоя золота 4.1 и наносят на вспомогательный слой, состоящий из адгезионного слоя 2, граничащего с верхней поверхностью теплоотводящего основания 1, и барьерного слоя 3. В соответствии с пошаговой процедурой осуществляют последовательное нанесение чередующихся слоев золота и олова. Соединение выполняют под воздействием тепла и давления, достаточных для расплавления композиционного припоя 4, который формируют из базовых равнотолщинных слоев золота, являющихся первым 4.1, промежуточным 4.3 и финишным 4.5 слоями припоя, которые разделяют двумя мультислоями 4.2 и 4.4. Мультислои 4.2 и 4.4 образуют чередованием n-количества слоев олова и (n-1)-количества слоев золота, начиная с олова, наносят последовательно на первый слой припоя 4.1, соотношение толщин в мультислоях 4.2 и 4.4 между слоем золота и слоем олова, равно 1,25, сумма толщин одного слоя олова из мультислоев 4.2 и 4.4 с одним слоем золота из мультислоев 4.2 и 4.4 не менее 100 нм, но не более 270 нм, при этом n-количество слоев олова в мультислоях 4.2 и 4.4 определяют из соотношения

где

где

Нприпоя - суммарная толщина композиционного припоя 4,

m - количество мультислоев в композиционном припое 4,

hSn - толщина слоя олова из мультислоев 4.2 и 4.4. Толщину базовых равнотолщинных слоев золота 4.1,4.3 и 4.5 определяют из соотношения

где

где

Нприпоя - суммарная толщина композиционного припоя 4,

m - количество мультислоев в композиционном припое 4,

n - количество слоев олова в одном мультислое 4.2 или 4.4,

hSn - толщина слоя олова из мультислоя 4.2 или 4.4,

hAu - толщина слоя золота из мультислоя 4.2 или 4.4.

Нанесение композиционного припоя 4 осуществляют электроннолучевым напылением в вакууме при температуре первого тела 1 (теплоотводящего основания) достаточной для полного или частичного протекания реакции образования интерметаллических соединений AuxSny за счет взаимной диффузии компонентов на границе между слоями, но ниже температуры плавления олова.

Предлагаемый способ осуществляют путем последовательного выполнения следующих операций, приведенных в примере конкретного выполнения.

Способ пайки второго тела 5 (полупроводникового лазерного диода), например кристалла GaAs, на первое тело 1 (теплоотводящее основание), например из псевдосплава CuW, с помощью эвтектического припоя AuSn включает:

- нанесение на верхнюю поверхность первого тела 1 (теплоотводящее основание) в последовательных процессах электронно-лучевого напыления адгезионного слоя 2 из Ti толщиной 100 нм и барьерного слоя 3 из Pt толщиной 200 нм;

- нанесение композиционного припоя 4 методом электронно-лучевого напыления слоев золота и олова в вакууме при температуре теплоотводящего основания 1, достаточной для полного или частичного протекания реакции образования интерметаллических соединений AuxSny за счет взаимной диффузии компонентов на границе между слоями, но ниже температуры плавления олова, осуществляемое в соответствии с пошаговой процедурой:

- первый слой композиционного припоя 4.1 наносится на барьерный слой 3 из платины;

- первый слой композиционного припоя 4.1 является слоем золота;

- на первый слой композиционного припоя 4.1 последовательно наносятся чередующиеся слои золота и олова, с соотношением толщин слоев золота и олова равным 1,25, суммой толщин одного слоя олова с одним слоем золота не менее 100 нм, но не более 270 нм, например 150 нм золота к 120 нм олова; данная последовательность слоев 4.2 объединена в так называемый первый мультислой 4.2;

- количество слоев олова в мультислое 4.2 равно n, количество слоев золота в мультислое 4.2 равно n-1;

- количество слоев олова в мультислое 4.2 определяют из предлагаемого в формуле изобретения соотношения для n.

Например, задаваясь суммарной толщиной композиционного припоя 4 равной 6 мкм, и количеством мультислоев равным двум, количество слоев олова в мультислое 4.2 будет равно:

- количество слоев золота в мультислое 4.2 будет равно (n-1)=9;

- таким образом, мультислой 4.2 включает 19 чередующихся слоев золота и олова;

- на мультислой 4.2 наносится базовый промежуточный слой золота 4.3 на слой 4.3 наносится мультислой 4.4, аналогичный мультислою 4.2, содержащий 19 чередующихся слоев золота и олова, с соотношением толщин равным 1,25, например 150 нм золота к 120 нм олова;

- на мультислой 4.4 наносится базовый финишный слой золота 4.5;

- толщину базовых равнотолщинных слоев золота 4.1, 4.3 и 4.5 определяют из предлагаемого в формуле изобретения соотношения для h.

Для суммарной толщины композиционного припоя 4 равной 6 мкм, включающего два мультислоя толщина базовых равнотолщинных слоев золота 4.1,4.3 и 4.5 будет равна:

- композиционный припой 4 содержит 80 вес. % золота и 20 вес. % олова, что соответствует эвтектическому составу в системе золото-олово;

- теплоотводящее основание 1 с нанесенным на него композиционным припоем 4 приводится в контакт с поверхностью металлизации полупроводникового кристалла лазерного диода 5;

- сборка нагревается до температуры, достаточной для плавления композиционного припоя 4, при этом скорость нагрева сборки должна составлять 8-9 С/сек.;

- при достижении температуры, необходимой для расплавления композиционного припоя, на сборку со стороны полупроводникового лазерного излучателя подается нагрузка в течение всей операции изотермической выдержки.

За счет оптимально подобранных материалов и толщин адгезионного 2 и барьерного 3 слоев, а также толщин базовых слоев золота, являющихся первым 4.1, промежуточным 4.3 и финишным 4.5 слоями композиционного припоя уменьшается вероятность влияния материалов барьерного 3 и адгезионного 2 слоев, материалов теплоотводящего основания 1 и металлизации ЛД (лазерного диода) на фазовый состав композиционного припоя в течение всего времени операции пайки.

Заявляемый способ пайки лазерного диода позволил получить тонкопленочный эвтектический припой AuSn, толщина которого удобна для масштабирования, за счет разработанной схемы нанесения композиционного припоя, в которой существует периодическая структура в виде мультислоев, равномерно распределенных по всему объему припоя; улучшить качество тонкопленочного эвтектического припоя AuSn, за счет оптимально подобранных материалов и толщин адгезионного и барьерного слоев, а также толщин базовых слоев золота, являющихся первым, промежуточными и финишным слоями композиционного припоя, а также за счет предварительного формирования интерметаллических соединений AuxSny на границах между множеством слоев композиционного припоя на этапе его получения методом вакуумного напыления слоев золота и олова, а также за счет того, что равномерность состава композиционного припоя по толщине обеспечивается еще на этапе его изготовления, поскольку композиционный припой изготовлен в виде тонких слоев золота и олова (отношение максимальной толщины композиционного припоя из мультислоя к минимальной толщине композиционного припоя не более 1:27), следовательно, позволил увеличить выход годных изделий путем улучшения качества получаемых паяных соединений лазерных диодов, следовательно, позволил увеличить срок службы изготавливаемых лазерных излучателей.

Для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность осуществления способа получения способа пайки лазерных диодов и способность обеспечения достижения указанного технического результата. Следовательно, заявленное изобретение соответствует условию «промышленная применимость».