Результат интеллектуальной деятельности: Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии

Вид РИД

Изобретение

Изобретение относится к производству строительных материалов и, в частности, цементного клинкера, а также к химической промышленности, энергетике и предназначено для безотходного производства тепловой и электрической энергии и таких полезных продуктов как цемент и серная кислота из отходов твердого и жидкого топлива, отходов производства фосфорной и борной кислоты.

Отработанный в паровой турбине пар для перевода в воду не сбрасывается в градирни, а его высокая энергия используется для помола продуктов обрабатываемых в тепловом агрегате, таких как: твердое топливо в виде отходов углеобогащения и нефтекокса, а также фосфогипса или борогипса, цементного клинкера с добавками в виде ранее произведенных гигантских скоплений золошлаков, песка и шлаков металлургического производства. При использовании электродуговых плазмотронов для интенсификации процесса сжигания твердого топлива отходы в виде графитовых электродов также размалывают в струйных противоточных мельницах, энергоносителем в которой является отработанный в турбине пар.

Известен тепловой агрегат для сжигания твердого топлива в виде твердых бытовых отходов, имеющий топку, связанную газоходом с энергетическим котельным агрегатом, производящим тепловую и электрическую энергию. В промышленности этот агрегат именуется как мусоросжигательный завод (А. Тугов и др. «Не превратить планету в свалку». Журнал «Наука и жизнь» №5, 1998 г.).

Недостатком такого агрегата является то, что достаточно низкая температура газов, подаваемых в котел, и короткое время прохождения газов через всю короткую систему агрегата не позволяют устранить такой негативный эффект, как выход диоксинов из продуктов сжигания различных полимеров и тому подобных веществ. Уничтожаются свалки, наносящие ущерб почве и водным ресурсам. Вместе с тем загрязняется воздушный бассейн, которым дышит население. Кроме того, продукты сгорания бытовых отходов (шлаки) мало пригодны для дальнейшего использования и в настоящее время либо захороняются, либо используются в ограниченном количестве для подсыпки нижнего слоя дорожных покрытий, что малоэффективно.

Наиболее близким по технической сущности и достигаемому эффекту является агрегат для получения цементного клинкера, тепловой и электрической энергии, представляющий собой вращающуюся печь с котлом-утилизатором, работающую в том числе и на твердом топливе, угле, сжигаемом в горелках печи или бытовых и топливных отходах, сжигаемых в зоне кальцинирования (Е.И. Ходоров. «Печи цементной промышленности», стр. 27, рис. 2. «Котел-утилизатор к вращающейся цементной печи ∅3×51,3 м». Издательство Литература по строительству, Ленинград, 1968 г.).

В отличие от аналога, длина печи, температура в ней, т.е. длительное пребывание в зоне высоких температур, позволяет избавиться от содержания диоксинов в отходящих газах. Однако потенциал энергоносителя, уровень его энтальпии, связанный с низкой температурой газов, не позволяет получить достаточно высокий эффект по паропроизводительности и выходу электроэнергии. Кроме того, эксплуатация таких агрегатов достаточно сложна из-за длинных газоходов с бункерами осаждения пыли, больших подсосов воздуха до ввода теплоносителя в котел со снижением его температуры.

Обработка отходов химического производства и, например, нефтекокса ограничена негативным процессом настылеобразования в печи.

Целью предлагаемого изобретения является повышение эффективности работы теплового агрегата, заключающейся в повышении его производительности по тепловой и электрической энергии, а также в максимальном использовании отходов химического производства и производства топливных ресурсов при практически полной безотходности работы.

Поставленная цель достигается тем, в тепловом агрегате для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии, включающем паровой энергетический котел, работающий на твердом топливе горючих промышленных и бытовых отходов, соединенный газоходом с источником тепловой энергии в виде печи или отдельной топки, согласно изобретению топочное устройство котла выполнено в виде прямоточно-вихревой камеры для получения плавленого клинкера, связанной с котлом водоохлаждаемым газоходом и снабжена предкамерой - головкой для сжигания топлива, которая соединена с каналами-течками с циклоном-осадителем оксида кальция, который в свою очередь соединен с десульфуризатором псевдоожиженного слоя, а последний выходным каналом связан с прямоточно-противоточным дисперсным подогревателем мелкоизмельченных отходов производства фосфорной или борной кислот в виде фосфогипса или борогипса, соединенного газоходом с мельницей мелкодисперсного помола с одновременной сушкой отходов, десульфуризатор связах газоходом через циклон-осадитель с шахтным подогревателем и далее через него с мельницей и имеет канал для ввода высокосернистого нефтекокса.

В каналы для подвода твердых горючих отходов может быть введен воздушный плазмотрон, связанный с энергетической системой котла или введены графитовые электроды, подсоединенные к сети постоянного тока.

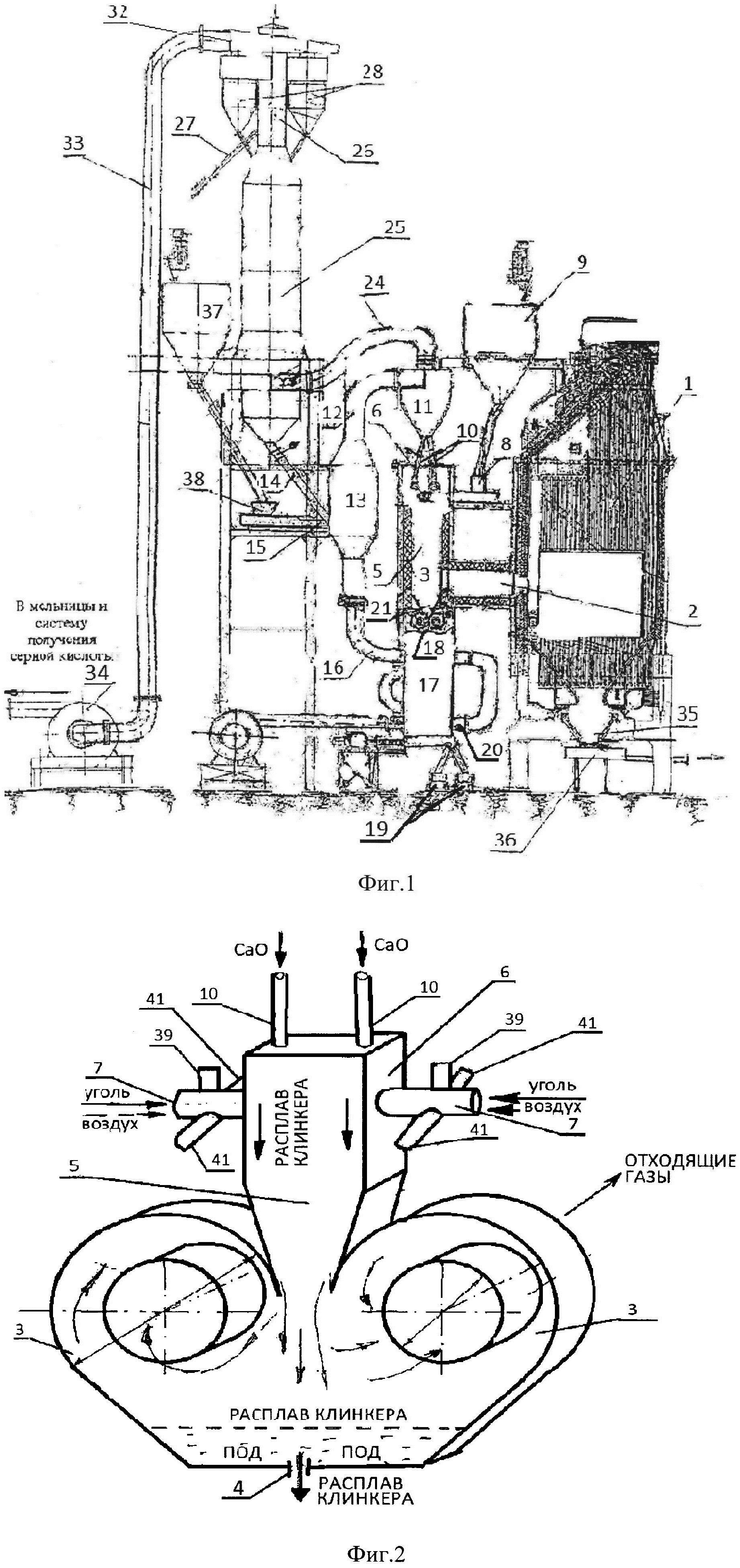

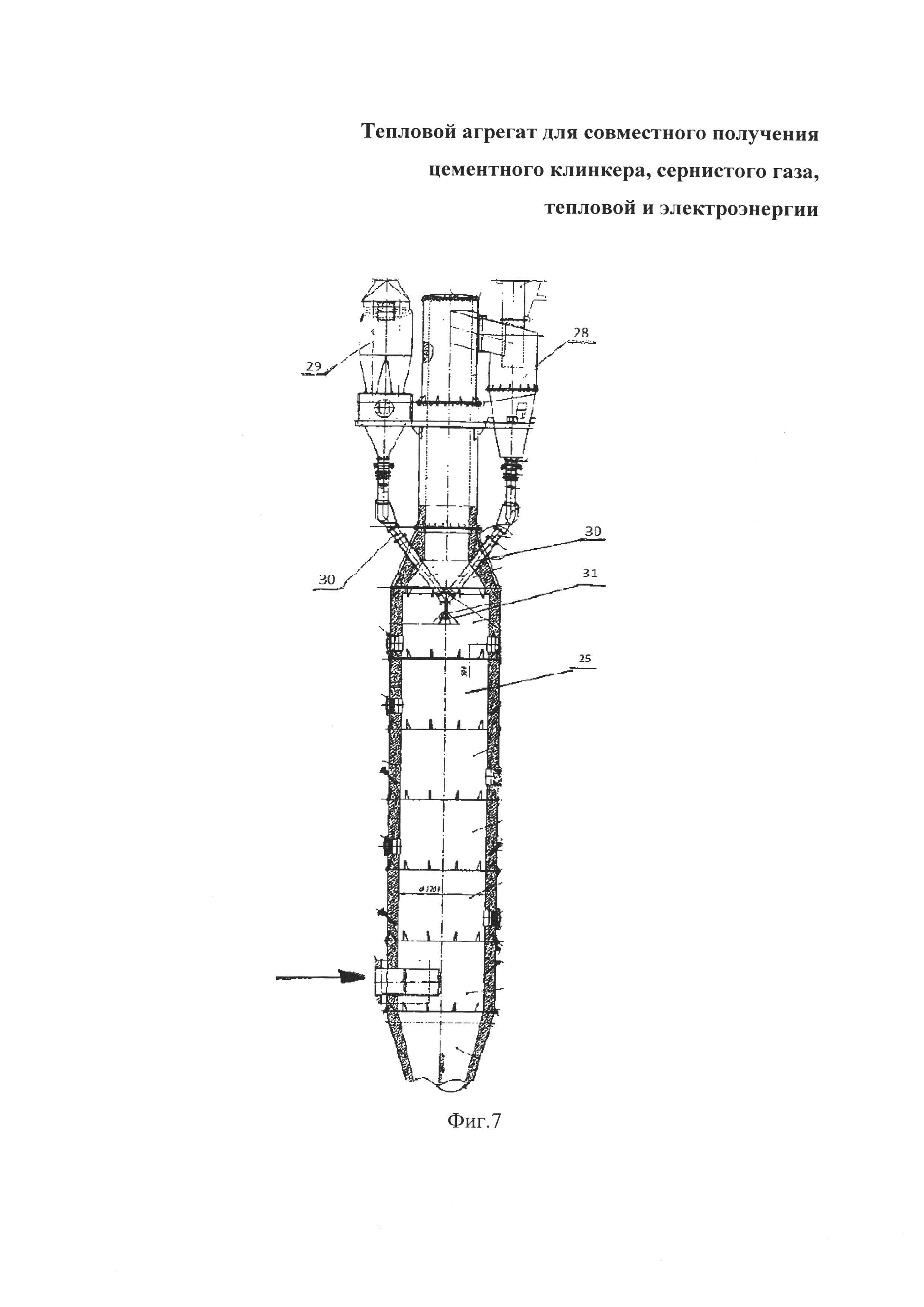

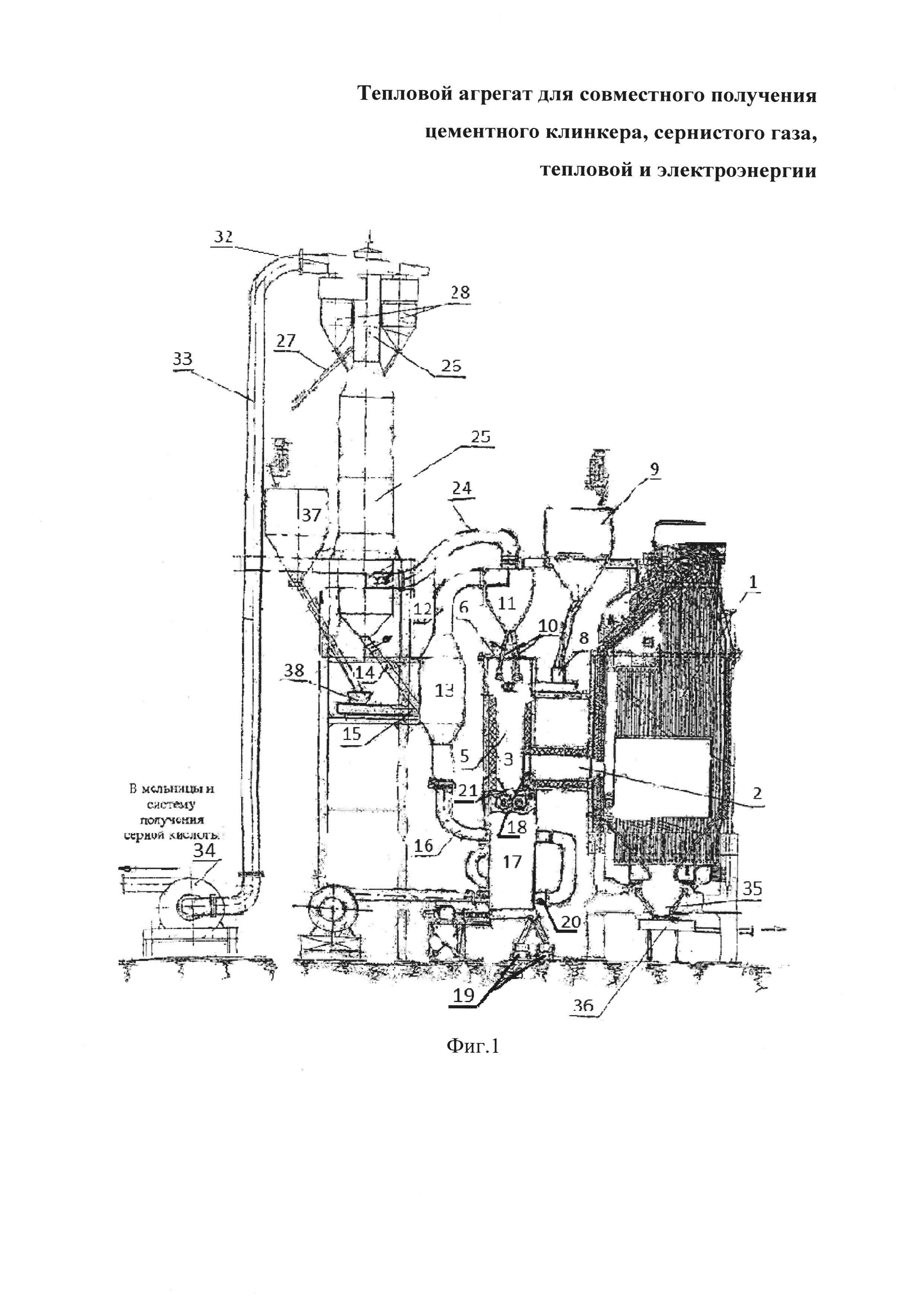

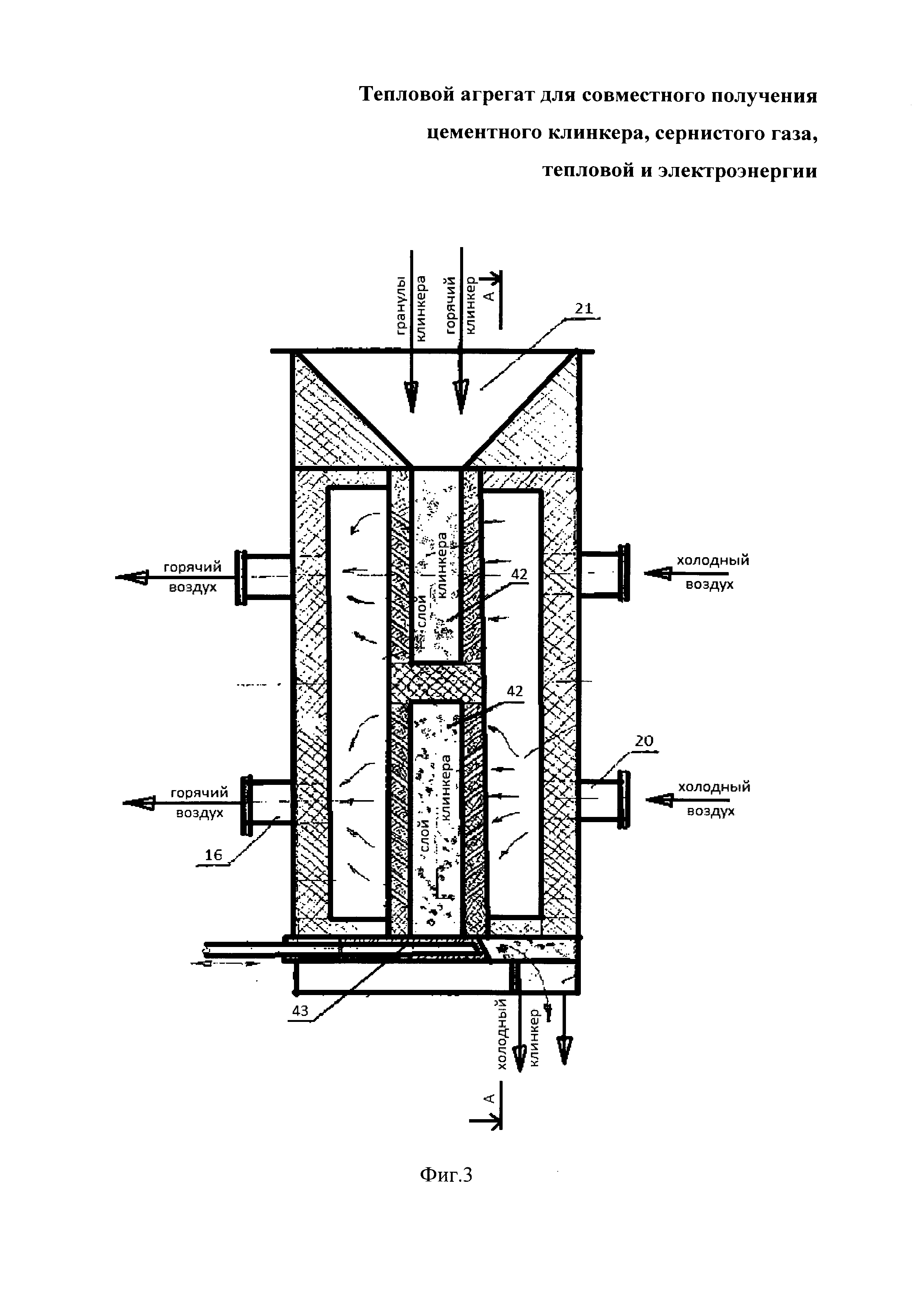

На фиг. 1 показано устройство теплового агрегата. На фиг. 2, 2а, 2б, 3, 4, 5, 6, 7, 8 представлены некоторые аппараты и устройства его составляющие.

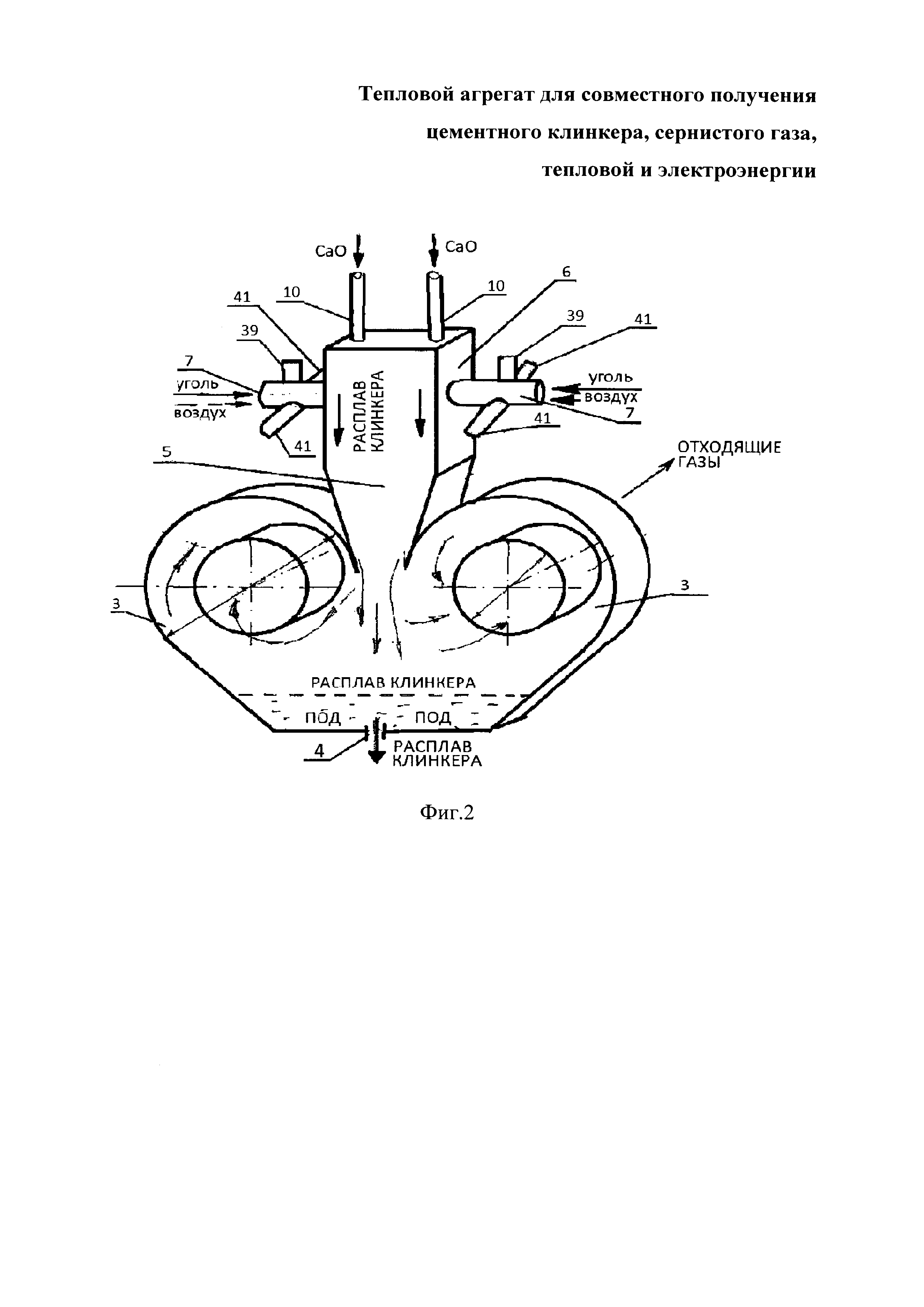

Агрегат состоит из (см. фиг. 1) парового энергетического котла 1 с топочным пространством и одним вводом канала 2 вместо угольной горелки. Канал 2 снабжен гарнисажной футеровкой с контуром водяного охлаждения, связанным с системой подогрева воды котла. Входная часть канала 2 соединена с выходными патрубками вихревой зоны 3 прямоточно-вихревой плавильной камеры (ПВПК) (см. фиг. 2, 1), разработанной в Московском энергетическом институте. Вихревая зона 3 ПВПК снабжена в нижней части пода течкой 4 для выхода расплава клинкера и связана прямоточным каналом 5 с головкой зоны горения топлива 6.

Вихревая зона 3 и прямоточный канал 5 снабжены гарнисажной водоохлаждаемой футеровкой, а водяные кессоны соединены с системой подогрева воды котла (на фиг. 1 система условно не показана).

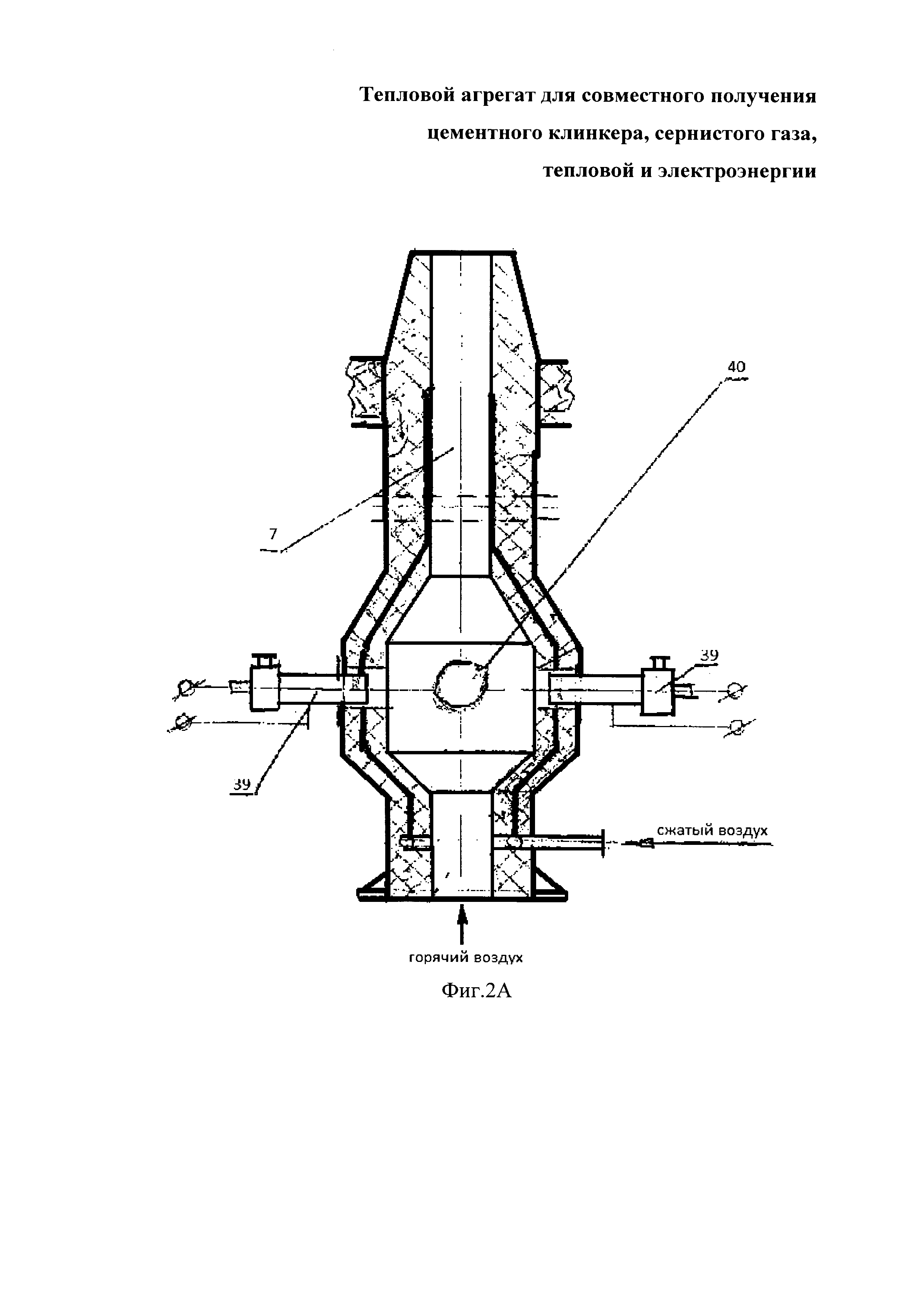

Головка 6 ПВПК (см. фиг. 1 и 2) имеет с двух сторон направленные друг против друга горелочные каналы 7 для ввода твердого топлива, связанные через весовые дозаторы 8 с питающими бункерами 9, которые в свою очередь связаны с мельницами помола. Мельницы и связь с питающими бункерами условно не показаны.

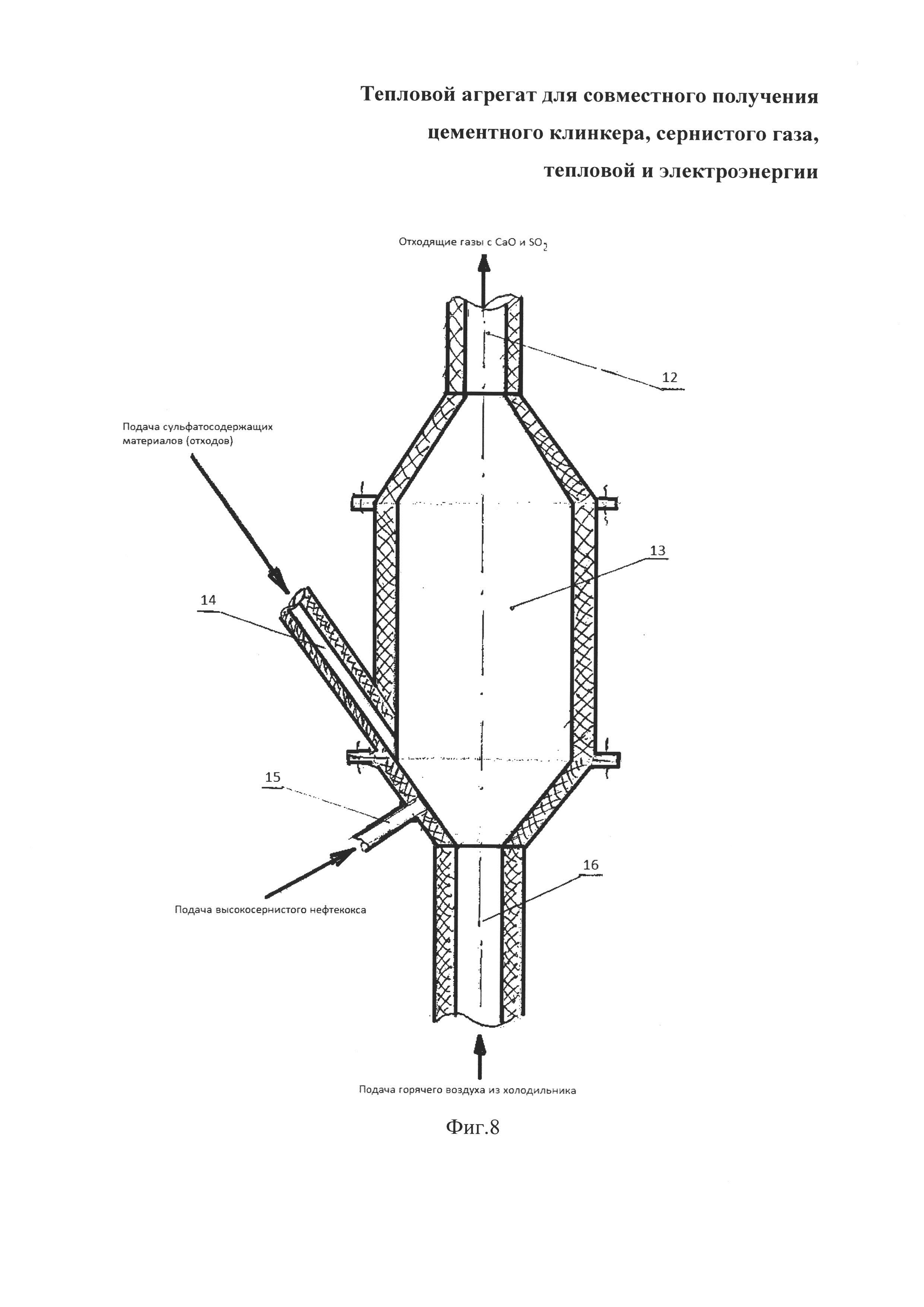

Верхняя часть головки 6 ПВПК имеет каналы 10, соединенные с циклоном-осадителем 11 (см. фиг. 1) высокотемпературного оксида кальция СаО, а последний газоходом 12 связан с десульфуризатором 13 для тепловой обработки фосфо- или борогипса. Каналы 10 расположены таким образом, чтобы поток СаО при входе в головку рассекал поток продуктов сгорания топлива.

Нижняя часть десульфуризатора 13 имеет патрубки для ввода подогретых мелкодисперсных отходов 14 и нефтекокса 15 для сжигания в потоке отходов. Нижняя часть десульфуризатора 13, выполненная по форме в виде конуса-диффузера, имеет ввод для подачи в аппарат горячего воздуха по каналу 16 из холодильника клинкера 17 (см. фиг. 1, 3, 4), выполненного по системе перекрестного тока клинкера с охлаждающим воздухом.

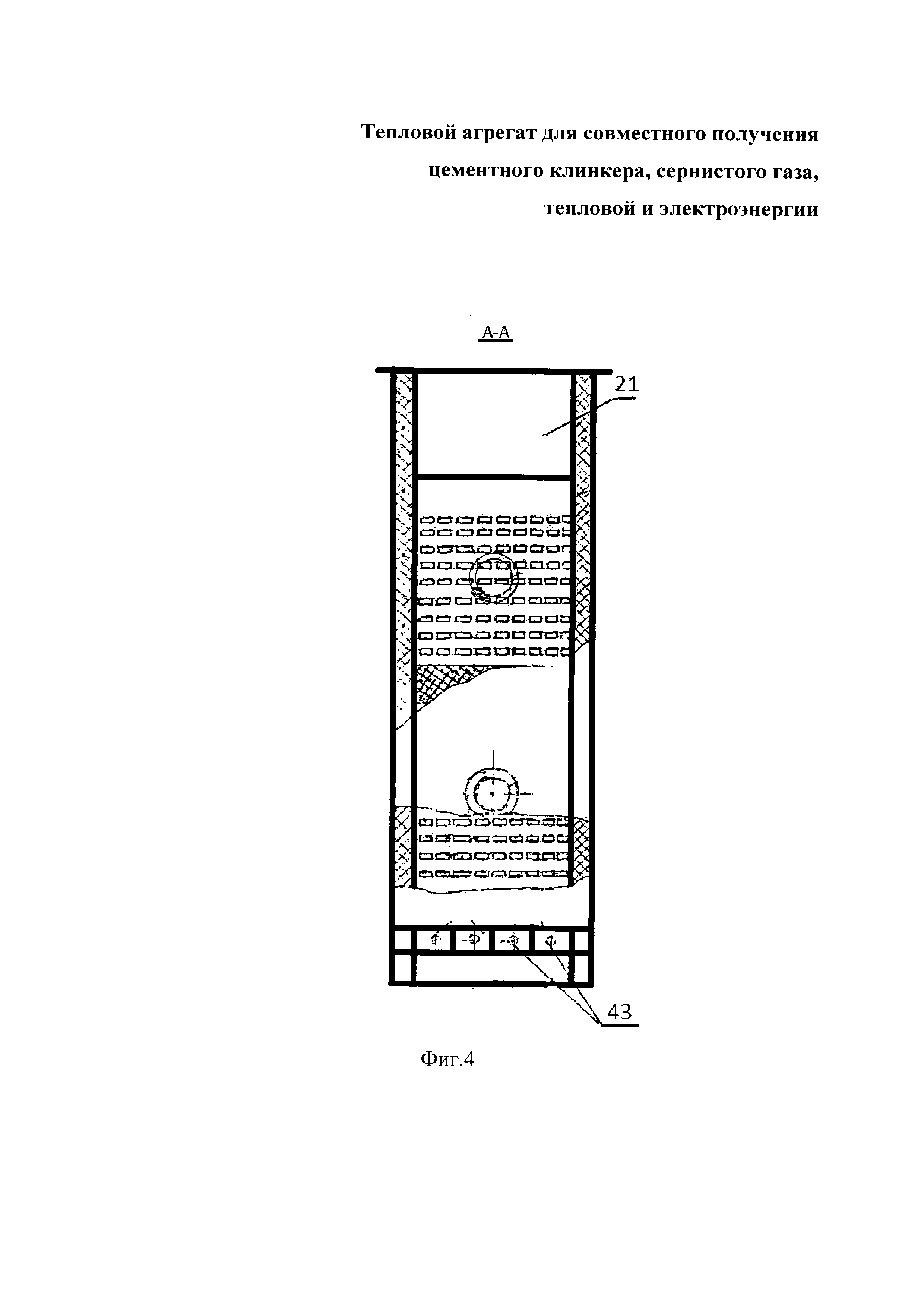

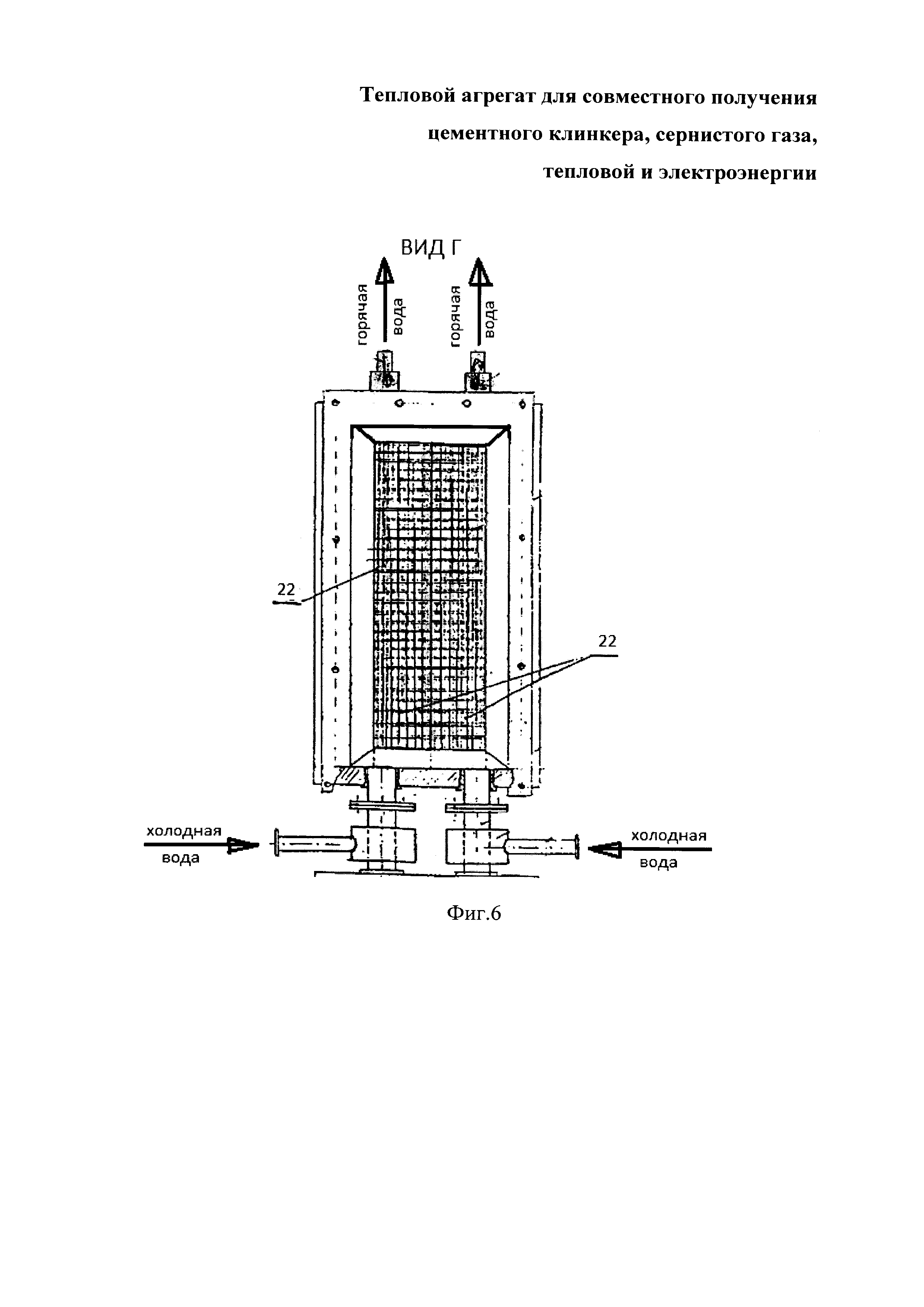

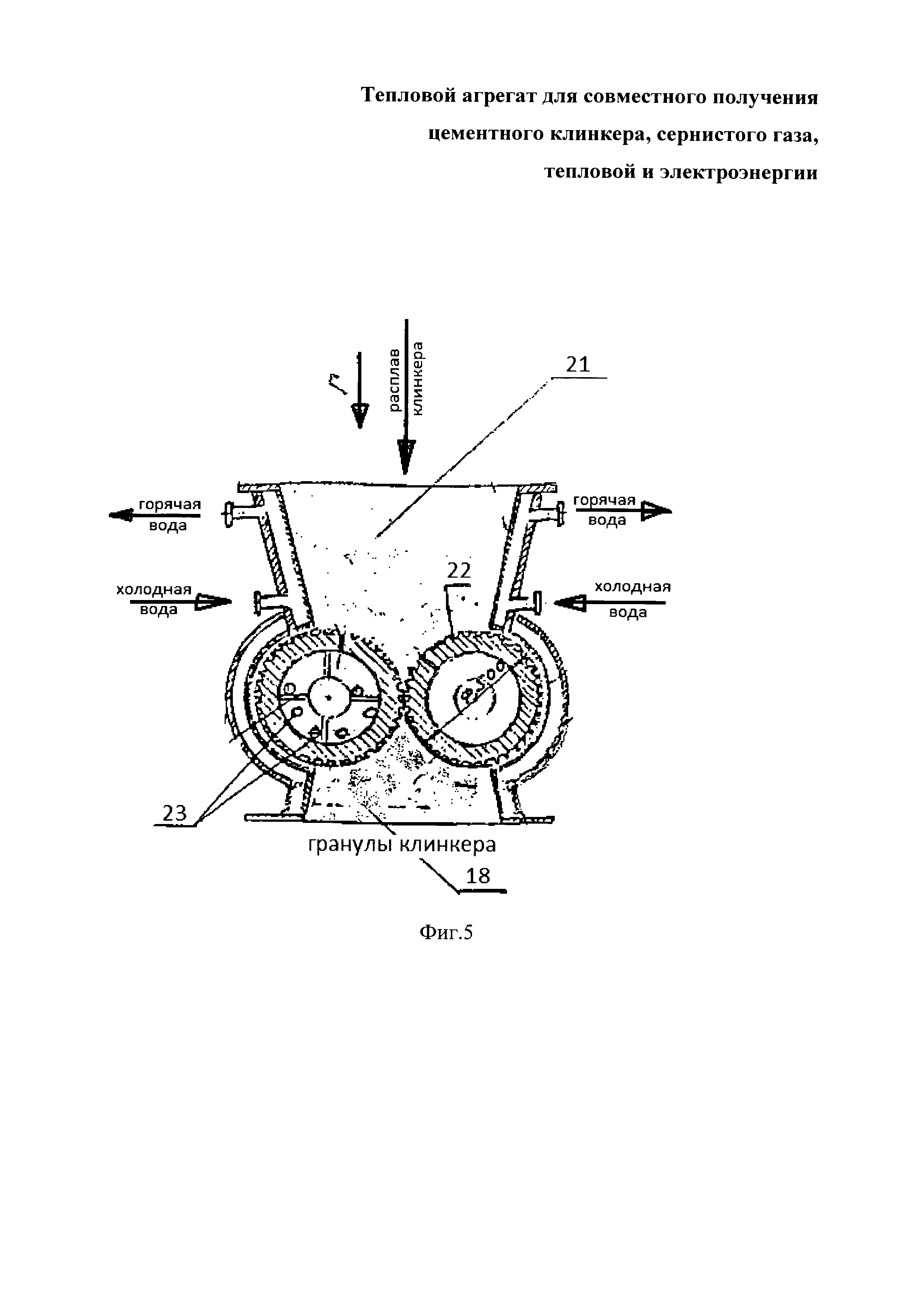

Холодильник 17 (см. фиг. 1, 3, 4) имеет камеры для прохода клинкера из гранулятора 18 (см. фиг. 3, 4, 5, 6) к системе разгрузки на транспортер 19, входные 20 для холодного воздуха и выходные 16 для горячего воздуха воздуховоды. Верхняя часть входной для клинкера камеры связана с выходной зоной гранулятора 21 (см. фиг. 1, 3, 4, 5), выполненного в виде вращающегося навстречу друг другу ячеистых водоохлаждаемых валков 22 с системой вибрации от размещенного в полых валках массивных шаров 23. Выходная коническая часть в виде конфузора десульфуризатора 13 имеет выходной газоход 12 для совместного выхода десульфурированного материала и газов, связанного с входным патрубком циклона-осадителя 11, а последний своим выходным патрубком 24 связан с газоходом шахтного прямоточно-противоточного дисперсного подогревателя 25 мелкодисперсных отходов (фосфо- или борогипса) (см. фиг. 1, 7). Входной патрубок подогревателя введен в нижнюю часть противоточной шахты тангенциально. Противоточная часть подогревателя имеет суженную часть - прямоточный канал 26, который соединен с трубопроводом 27 для ввода подогреваемого материала. Верхняя часть канала 26 соединена с циклонами-сгустителями 28 и мультициклонами осаждения пыли 29, а последние связаны течками 30 с верхней частью противоточного канала и направлены на конус-рассекатель 31. Выходная часть 32 мультициклонов 29 связана с газоходом 33, который направлен через вентилятор 34 в мельницы совместного измельчения и помола (на фиг. 1 мельницы условно не показаны). За мельницами установлен газоход для подачи высокосернистого (SO2) газов в систему получения серной кислоты. Газоход условно не показан.

Под 35 котла 1 оснащен устройством для разгрузки гипса 36. Бункер 37 служит для питания дисульфуризатора 13 через весовой дозатор 38 высокосернистым нефтекоксом. Питающий бункер 9 служит для подачи в головку печи через каналы 7 горелок мелкодисперсного твердого топлива в виде смеси отходов углеобогащения, низкосортного угля, молотых графитовых электродов и нефтекокса.

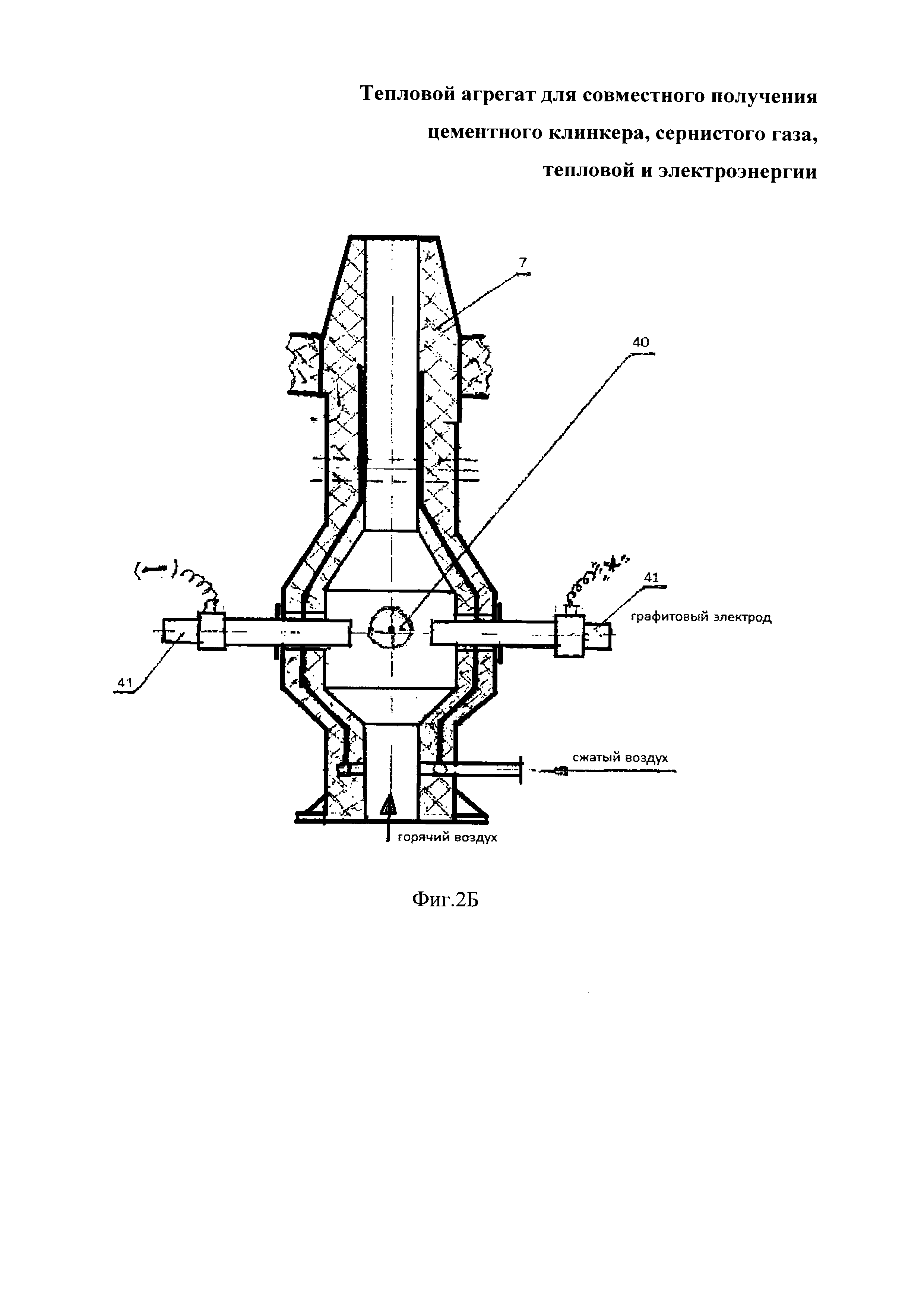

Горелочные каналы (см. фиг. 2) могут быть снабжены плазматронами в виде воздушных (фиг. 2) плазматронов 39 и графитовых (электродуговых). На фиг. 2А показан общий вид горелки для твердого топлива. Плазматроны показаны условно.

Графитовые электроды электродуговых плазматронов могут быть установлены во вводы воздушных плазматронов (на фиг. 2Б).

Агрегат работает следующим образом. Сырьевые материалы - отходы химического производства такие как отходы производства фосфорной и борной кислоты (соответственно фосфо- и борогипс) дробятся и измельчаются до мелкодисперсного состояния в струйных противоточных мельницах, работающих на отработанном в паровых турбинах паре, за счет создания сверхзвуковой скорости размалываемых мелкокусковых частиц отходов. Размолотый материал с дисперсностью 80 микрон транспортируют в бункер 37. При помоле отходы высушиваются высокотемпературным паром и частично обезвоживаются, теряя внутреннюю влагу. Из бункера 37, например пневмотранспортом, частично обезвоженные и подогретые до температуры 150-300°С подаются в прямоточный канал 26 шахтного дисперсного прямоточно-противоточного подогревателя 25 по трубопроводу 27.

Топливный материал в виде смеси отходов углеобогащения (ОУО) или золощлаков совместно размалываются и тонко измельчаются с нефтекоксом в аналогичных струйных мельницах. Количество и соотношение топливных ингредиентов дозируется таким образом, чтобы алюмосиликатная (глинистая) составляющая при сжигании топлива соответствовала по весу необходимой величине для получения плавленого цементного клинкера.

Известковую составляющую в виде оксида кальция СаО получают при термическом разложении сульфат- и карбонатсодержащие отходов.

Мелкодисперсная топливосодержащая смесь подается из струйных мельниц в сборный бункер и далее в бункер-питатель 9, из которого весовыми дозаторами 8 направляется в твердотопливные горелки (горелочные каналы) 7 (фиг. 1 и 2А, 2Б), расположенные в головке 6 ПВПК.

В корпусах горелок 7 включаются плазмотроны воздушного 39 или электродугового типа. Низкотемпературная плазма с температурой до 3000°С активно разогревает каналы горелок, в которые после разогрева горячим воздухом вдувается по каналу 40 смесь пылевидного топлива. Последняя активно воспламеняется, а продукты сгорания с температурой выше 2000°С входят в головку 6, где встречают в центре ее, образуя высокотемпературное ядро. В это ядро подается по каналам 10 нагретый до температуры 950-1000°С оксид кальция. Процесс получения последнего следующий.

Как сообщалось выше, отход мелкодисперсного, например фосфогипса, который ввели в прямоточный канал 26 потоком горячих газов с большим содержанием сернистого газа (SO2) выносится в циклоны-осадители 28 (фиг. 1), где газы отделяются от материала, проходят через мультициклоны 29 (фиг. 7) основного осаждения материала и далее посредством дымососа 34 направляются в систему производства серной кислоты.

Из циклонов-осадителей (фиг. 1 и 7) частично подогретый в прямотоке 26 материал по течкам 30 сбрасывается на распределительный конус 31 (см. фиг. 7) противоточной шахты 25 подогревателя. Опускаясь вниз по шахте навстречу высокотемпературным газам, фосфогипс нагревается, теряя внутреннюю влагу и превращаясь из CaSO4 2Н2О в CaSO4 - сернокислый кальций. Последний по течке подогревателя (см. фиг. 1) с температурой до 850-900°С вводится в нижнюю часть десульфуризатора 13. В эту же течку или рядом с ней дозатором 15 из бункера 37 вводится топливо в виде высокосернистого нефтекокса с содержанием серы 7,5-8% по сухому веществу, который служит не только высококалорийным топливом (калорийность на уровне природного газа), но и SO2-образующим веществом и мощным восстановителем процесса десульфуризации.

Мелкозернистый молотый нефтекокс воспламеняется от нагретого фосфогипса, окисляясь нагретым до 700-800°С воздухом, подаваемым из холодильника клинкера 17 через нижний осевой канал 16 десульфуризатора 13. Сгорая в слое фосфогипса нефтекокс продуктами своего сгорания приводит материал в состояние псевдоожижения, при котором максимально активно проходит процесс дальнейшего разогрева материала, подавляя эндотермические реакции разложения CaSO4 на СаО и SO2. Восстановительные свойства нефтекокса ускоряют этот процесс. В результате работы десульфуризатора 13 отходящие SO2-содержащие газы направляются в циклон-осадитель 11, а из него по каналу с температурой 950-1100°С в нижнюю часть шахтного теплообменника.

Закрученные при тангенциальном вводе SO2-содержащие газы по спирали поднимаются в верхнюю часть шахты, несколько задерживая падение подогреваемого материала и тем самым активно его подогревая.

Отделившийся в циклоне-осадителе 11 СаО с высокой температурой, как было указано, самотеком подается в поток раскаленных газов в головку 6 ПВПК. СаО активно смешивается с алюмосиликатным компонентом от сжигания топлива и плавления золы совместно, практически мгновенно плавится в высокотемпературном ядре и стекает по стенкам прямоточного канала 5 ПВПК.

Образовавшийся расплав цементного клинкера дополнительно подогревается до температуры свыше 2000°С и стекает в ванну вихревой зоны 3 ПВПК и по каналам 4 в гранулятор расплава 18. В грануляторе 18 при вращении водоохлаждаемых валков навстречу друг другу образуются (прессуются) клинкерные гранулы, которые далее выпадают в холодильник 17. Опускаясь по центральному каналу 42 холодильника, гранулы охлаждаются перекрестным потоком воздуха и охлажденные до температуры порядка 80-100°С подаются разгружателем 43 на транспортер 19 и далее на клинкерный склад.

Нагретый от охлаждения клинкера воздух при двойном прососе через слой достигает температуры 700-800°С, направляется в десульфуризатор 13 и головку 6 ПВПК для горения топлива. Отходящие газы в ПВПК закручиваются в вихревой зоне 3, способствуют оседанию капель расплава клинкера, и выходят по каналу 2 в пространство парового котла 1. При этом температура отходящих газов из ПВПК достигает 1900-2000°С. Такой потенциал температуры позволяет получить высокую производительность по пару и, естественно, электроэнергии.

Нефтекокс, частично сжигаемый в ПВПК, дает некоторое содержание SO2 в отходящих газах. SO2 можно внутри объема котла перевести в гипс, вдувая в котел мелкодисперсный известняк или известковое молочко (раствор извести или мергеля в воде). Полученные в результате реакции между соединениями SO2 от сгорания нефтекокса и мелкозернистого известняка, вдуваемого в топочное пространство котла, гипс удаляется при работе разгрузочного устройства 36 и направляется в помольное отделение для смешения с клинкером для получения цемента. При этом, так же как и во всем процессе, не образуется отход.

Отходы электродов при использовании электродуговых плазмотронов подают на размол в дробилку и мельницы для размола топлива или сырья. Графит электродов является хорошим модификатором при производстве цемента. Используя в струйных мельницах отработанный пар предлагаемый агрегат позволит экономить и большое количество тепловой энергии и воды.

Затраты на работу плазмотронов незначительны. В данном случае это затраты энергии «на собственные нужды котельного агрегата».

Расчеты показали, что система котел-ПВПК дает в два раза большую эффективность, чем котел-утилизатор-вращающаяся печь. Так при производительности ПВПК по клинкеру 12,5 тонн в час выработка электроэнергии составляет 3 Мвт ч. В то время при работе котел-утилизатор-вр.печь при той же производительности по клинкеру вырабатывается только 1,5 Мвт ч. При работе агрегата с производительностью по клинкеру 12,5 т/час или ≈100 тыс.т цемента в год можно получить примерно такое же количество серной кислоты. Отдельные узлы агрегата прошли проверку на пилотной установке.

Применяемая при работе предлагаемого теплового агрегата технология практически полностью безотходная. Устанавливать такой агрегат рекомендуется в местах скопления и образования отходов химического производства. Окупаемость такой установки намного ниже традиционных такой же производительности.