Результат интеллектуальной деятельности: Керамический композиционный материал

Вид РИД

Изобретение

Изобретение относится к керамическим композиционным материалам, армированным гомогенно диспергированными нитевидными кристаллами карбида кремния и может быть использовано при изготовлении теплонагруженных узлов и деталей перспективных газотурбинных двигателей, работающих при температурах до 1500°C на воздухе и в продуктах сгорания топлива.

В настоящее время охлаждение лопаток ротора турбины, соплового аппарата и жаровой трубы камеры сгорания приводит к существенному расходу воздуха, что заметно снижает полноту сжигания топлива непосредственно в камере сгорания газотурбинного двигателя (ГТД) и, следовательно, ухудшает тягу и КПД двигателя. Поэтому обращает на себя внимание смещение акцента в применении конструкционных высокотемпературных материалов от металлических к неметаллическим. Современные никелевые жаропрочные сплавы (НЖС) для литья лопаток ГТД достигли своего предела рабочих температур (1100-1150)°C, что составляет (80-85)% температуры плавления. Температурный уровень работоспособности каждого нового из предыдущих четырех поколений НЖС примерно на 30°C превосходил предыдущие. Однако при этом значительно возрастали их плотность, жаропрочность, стоимость за счет легирования дефицитными и дорогостоящими элементами, такими как рений, рутений и др. Таким образом, совершенствование системы охлаждения лопаток и легирование жаропрочных сплавов не приводят в настоящее время к значительному повышению их рабочих температур. В свою очередь керамические материалы и композиты на их основе не имеют альтернативы в условиях длительного (от сотен до нескольких тысяч часов) воздействия температуры в окислительной среде выше 1200°C, обладают отличными коррозионными и эрозионными свойствами.

Из уровня техники известен композиционный материал, который состоит из матрицы, включающей 91-99,35 масс. % фазы SiC и 0,5-5 масс. % карбонизированного органического материала, 0,15-3 масс. % бора и до 1,0% дополнительного углерода и имеет плотность около 2,40 г/см3 (US 4312954, опуб. 26.02.1986 С04В 35/565).

Недостатком указанного композиционного материала является высокая пористость (5-25%) и высокая температура спекания до 2500°C.

Известен также керамический композиционный материал следующего состава, масс. %:

|

(RU 2440956, опуб. 27.01.2012, С04В 35/56).

Материал может быть использован для получения бронекерамики. К недостаткам этого материала следует отнести недостаточно высокий предел прочности при изгибе (280-380 МПа) и низкую трещиностойкость (2,5 МПа⋅м1/2).

Известен композиционный материал с высокой вязкостью и прочностью разрушения, который состоит из 5-40 масс. % SiC, включая вискеры карбида кремния SiCw (1-30 масс. %), одного или нескольких оксидов Al, Sc, Y, редкоземельных элементов и оксинитрида кремния (Si2N2O). Оксинитрид кремния и фазы SiC являются преобладающими. Недостатком данного композиционного материала является недостаточная микротвердость и низкая окислительная стойкость (US 4956317, опуб. 11.09.1990 С04В 35/597).

Известен композиционный материал, характеризующийся повышенной вязкостью и стойкостью к разрушению, состоящий из керамической матрицы (Al2O3, В4С или муллита (3Al2O3⋅2SiO2)) и гомогенно диспергированных в ней от 5 до 60 об. % вискеров карбида кремния, причем усы имеют монокристаллическую структуру (0,6 мкм в диаметре и длиной от 10 до 80 мкм). Недостатком данного композиционного материала является более высокая плотность 3,4-3,8 г/см3 (US 4543345, опуб. 24.09. 1985 С04В 35/563).

Наиболее близким аналогом, взятым за прототип, является ударопрочный горячепрессованный композиционный материал и способ его изготовления, содержащий нитрид алюминия AlN, карбид бора В4С, борид титана TiB2, карбид кремния SiC и кремний Si при соотношении компонентов, мас. %:

|

(UA 89241, опуб. 10.04.2014 С04В 35/56).

Недостатком данного композиционного материала являются более низкие показатели микротвердости, термостойкости и трещиностойкости. Наличие в материале Si, TiB2 приводит к существенному снижению жаростойкости и термостойкости (до 1200°С), микротвердости (менее 20 ГПа) и трещиностойкости (не более 5 МПа⋅м1/2).

Задачей настоящего изобретения является разработка состава и технологии изготовления керамического композиционного материала с высокой рабочей температурой, высокими прочностными характеристиками и с низкой плотностью, предназначенного для изготовления теплонагруженных узлов и деталей перспективных газотурбинных двигателей.

Технический результат заявленного изобретения заключается в разработке керамического композиционного материала с рабочей температурой 1500°C, критическим коэффициентом интенсивности напряжений (трещиностойкость) 7,1-8,0 МПа⋅м1/2, прочностью при изгибе 490-520 МПа, твердостью 27-29 ГПа), термостойкостью по режиму 1500↔20°C не менее 100 циклов, жаростойкостью (изменением массы) при температуре 1500°C в течение 500 ч не более 0,5% и с низкой плотностью 3,04 г/см3 и способа его изготовления.

Заявленный технический результат достигается тем, что керамический композиционный материал, содержит нитрид алюминия AlN, карбид бора В4С, карбид кремния SiC, и карбидкремниевые вискеры SiCw при следующем массовом соотношении, масс. %:

|

Предпочтительно, средний размер фракции применяемых порошков компонентов составляет: для карбида кремния - 1-3 мкм, для карбида бора - 0,5-1,5 мкм, нитрида алюминия - 0,5-1,0 мкм.

Заявлен также способ получения керамического композиционного материала включающий приготовление шихты керамического композиционного материала путем перемешивания исходных компонентов. В качестве исходных компонентов для приготовления шихты используют нитрид алюминия AlN, карбид бора В4С, карбид кремния SiC и карбидкремниевые вискеры SiCw,. Перемешивание исходных компонентов производят в среде изопропилового спирта в пропорции шихта : изопропиловый спирт - 1:5 на магнитной мешалке со скоростью 900-1000 об/мин и при воздействии ультразвука частотой не менее 22 кГц в течение 4,5-5 ч. Сушку шихты в сушильном шкафу осуществляют при температуре 100°C в течение 4-6 ч. Получение керамического композиционного материала осуществляют методом искрового плазменного спекания, предпочтительно в режиме совмещенного нагрева с индуктором по режиму: температура спекания 1700-1800°С, время спекания 15-20 мин, давление прессования - 40-50 МПа.

Авторами заявленного изобретения установлено, что содержание вискеров карбида кремния при заявленных соотношениях позволяет повысить прочность и трещиностойкость керамического композиционного материала. Нитрид алюминия AlN и карбид бора В4С в заданных соотношениях используются как твердые и термостойкие материалы. Кроме того, карбид бора В4С обеспечивает устойчивость материала в начале процесса разрушения, на стадии упругого деформирования, а нитрид алюминия AlN - устойчивость после начала разрушения за счет фрагментирования разрушенного материала в зоне ядра деформации и последующего уплотнения порошкообразного материала этой зоны. Карбид кремния SiC повышает механическую прочность, твердость и термостойкость материала. Высокая окислительная стойкость достигается за счет образования тугоплавкой боросиликатной стекловидной пленки на поверхности материала, препятствующей окислению на воздухе и в продуктах сгорания топлива при температурах до 1500°С в течение длительного времени (не менее 500 ч).

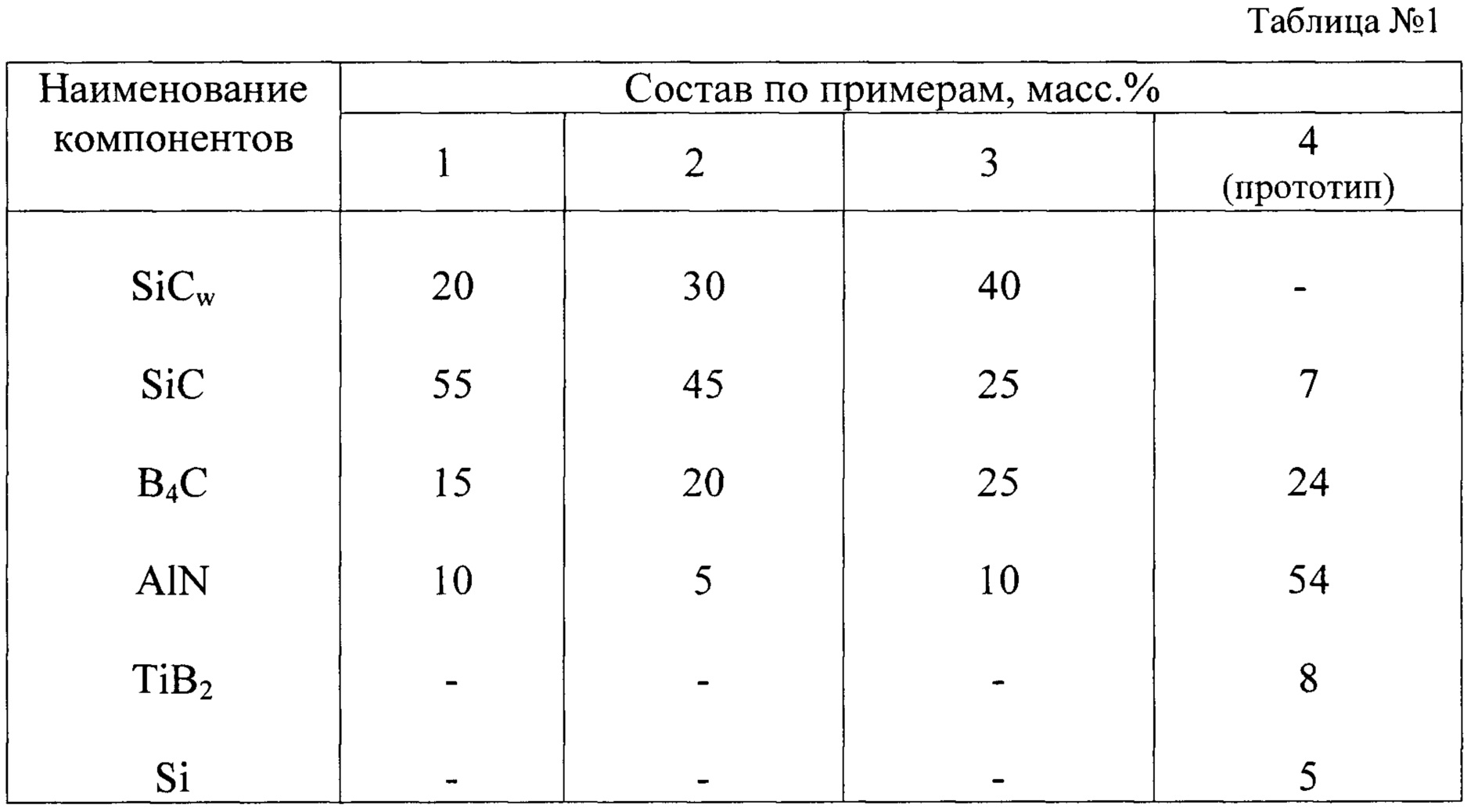

Приготовление шихты керамического композиционного материала проводят путем перемешивания исходных компонентов (согласно табл. 1) в среде изопропилового спирта в пропорции шихта : изопропиловый спирт - 1:5 на магнитной мешалке со скоростью 900-1000 об/мин и при воздействии ультразвука частотой не менее 22 кГц в течение 4,5-5 ч. Сушку шихты проводят в сушильном шкафу при температуре 100°C в течение 4-6 ч. Спекание керамического композиционного материала проводят методом искрового плазменного спекания в режиме совмещенного нагрева с индуктором по режиму: температура спекания 1700-1800°C, время спекания 15-20 мин, давление прессования - 40-50 МПа. Использование технологии искрового плазменного спекания в режиме совмещенного нагрева позволяет существенно снизить время изготовления керамического композиционного материала за счет быстрых скоростей нагрева и охлаждения и прохождения импульса постоянного тока непосредственно через заготовку.

Примеры осуществления

Для получения композиционного материала были приготовлены композиции предлагаемого керамического композиционного материала (1-3), соотношение компонентов в которых приведено в таблице №1.

Пример 1

Дисперсные частицы матрицы карбида кремния, карбида бора, нитрида алюминия и вискеры карбида кремния смешивают при помощи ультразвукового диспергатора (частота 22 кГц) и магнитной мешалки. Средний размер фракции применяемых компонентов составлял для карбида кремния - 1 мкм, для карбида бора - 0,5 мкм, нитрида алюминия - 0,5 мкм. Смешение проводили в среде изопропилового спирта в пропорции шихта : изопропиловый спирт - 1:5. Скорость вращения магнитной мешалки составляла 900 об/мин, время перемешивания - 4,5 ч. Полученную суспензию высушивали в сушильном шкафу при температуре 100°C в течение 4 ч. Полученную шихту спекали в графитовой пресс-форме в установке электроискрового плазменного спекания в режиме совмещенного нагрева с индуктором при температуре 1700°С, давлении 40 МПа, в течение 20 мин.

Пример 2

Дисперсные частицы матрицы карбида кремния, карбида бора, нитрида алюминия и вискеры карбида кремния смешивают при помощи ультразвукового диспергатора (частота 25 кГц) и магнитной мешалки. Средний размер фракции применяемых компонентов составлял для карбида кремния - 2 мкм, для карбида бора - 1 мкм, нитрида алюминия - 0,7 мкм. Смешение проводили в среде изопропилового спирта в пропорции шихта : изопропиловый спирт - 1:5. Скорость вращения магнитной мешалки составляла 950 об/мин, время перемешивания - 4,6 ч. Полученную суспензию высушивали в сушильном шкафу при температуре 100°C в течение 5 ч. Полученную шихту спекали в графитовой пресс-форме в установке электроискрового плазменного спекания в режиме совмещенного нагрева с индуктором при температуре 1780°C, давлении 47 МПа, в течение 17 мин.

Пример 3

Дисперсные частицы матрицы карбида кремния, карбида бора, нитрида алюминия и вискеры карбида кремния смешивают при помощи ультразвукового диспергатора (частота 22 кГц) и магнитной мешалки. Средний размер фракции применяемых компонентов составлял для карбида кремния - 3 мкм, для карбида бора - 1,5 мкм, нитрида алюминия - 1,0 мкм. Смешение проводили в среде изопропилового спирта в пропорции шихта : изопропиловый спирт - 1:5. Скорость вращения магнитной мешалки составляла 1000 об/мин, время перемешивания - 5 ч. Полученную суспензию высушивали в сушильном шкафу при температуре 100°C в течение 6 ч. Полученную шихту спекали в графитовой пресс-форме в установке электроискрового плазменного спекания в режиме совмещенного нагрева с индуктором при температуре 1800°C, давлении - 50 МПа, в течение 15 мин.

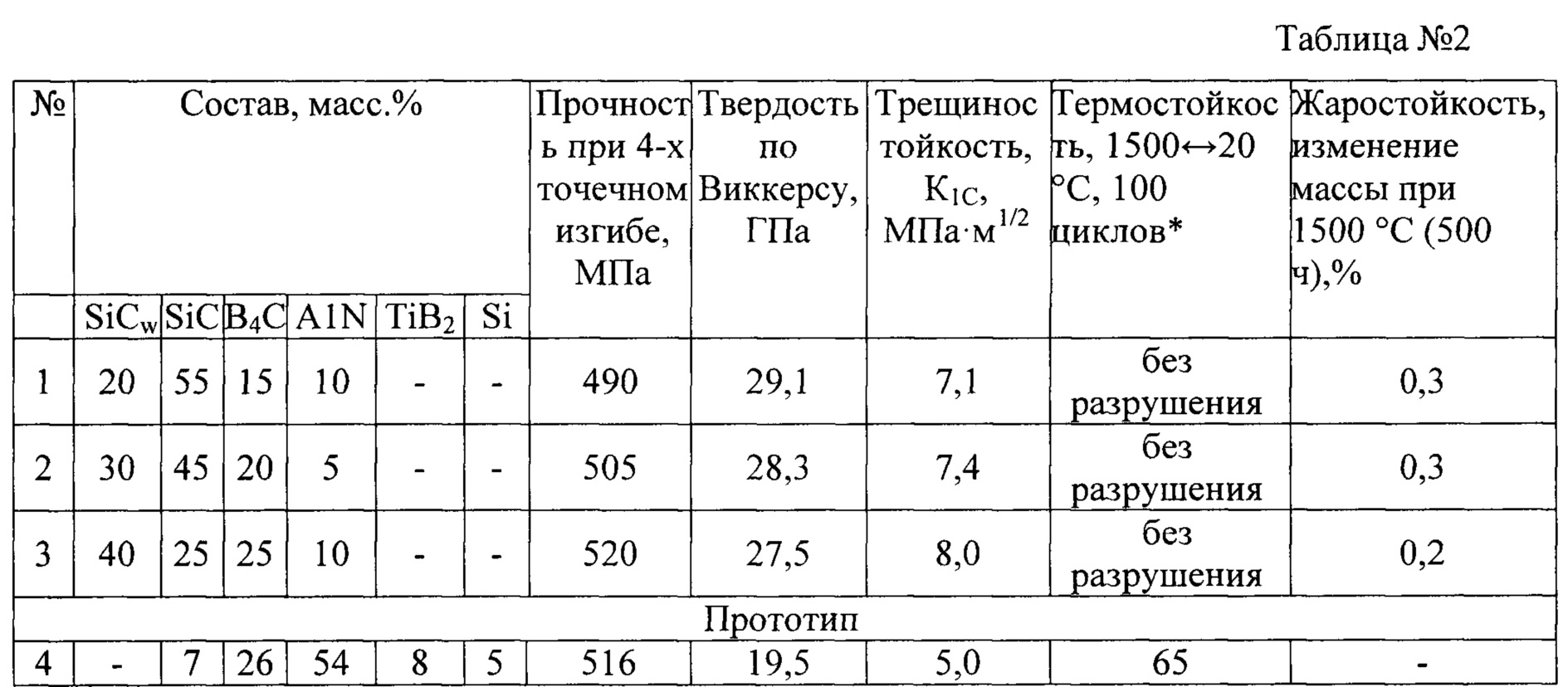

Образцы керамического композиционного материала, изготовленные по примерам 1-3 (табл. 1) испытывали на термостойкость по режиму 1500°C↔50°C - 100 циклов, охлаждение на воздухе, жаростойкость (изменение массы) за 500 часов при температуре 1500°C в окислительной среде, а также определяли прочность при четырехточечном изгибе при температуре 20°C, твердость по Виккерсу, трещиностойкость. Результаты исследований представлены в таблице №2.

* - для прототипа испытания на термостойкость проводили по режиму 1200↔20°C.

Анализ полученных результатов свидетельствует о том, что при высокотемпературных испытаниях, предлагаемый керамический композиционный материал обладает более высокими показателями, такими как твердость, термостойкость и трещиностойкость по сравнению с материалом-прототипом.

Повышение термостойкости и жаростойкости композиционного материала, обусловленное образованием тугоплавкой боросиликатной стекловидной фазы, свидетельствует о наличии защитного эффекта матрицы предлагаемых составов композиционного материала при длительных термических нагрузках, предотвращающего диффузию кислорода воздуха вглубь образца и препятствующего его окислению.

Таким образом, применение предлагаемого керамического высокотемпературного композиционного материала полученного заявленным способом при изготовлении теплонагруженных деталей перспективных газотурбинных установок, в том числе, сопловых лопаток, обеспечивает их работоспособность в условиях термоциклических нагрузок при температурах 1500°С в агрессивных средах в течение длительного времени (не менее 500 ч) и, соответственно, позволяет повысить надежность и ресурс изделий.