Результат интеллектуальной деятельности: СПОСОБ ВЫПЛАВКИ МНОГОКОМПОНЕНТНОЙ ЛАТУНИ

Вид РИД

Изобретение

Предлагаемый объект относится к области металлургии, в частности к выплавке многокомпонентных деформируемых медно-цинковых сплавов (латуней), предназначенных для получения литых заготовок, подвергающихся пластической обработке для изготовления деталей, работающих в условиях повышенного триботехнического износа. В большинстве случаев эти сплавы применяют для изготовления синхронизаторов коробок переключения передач автомобилей.

Кольца синхронизаторов коробок переключения передач автомобилей испытывают высокий уровень триботехнической нагрузки, поэтому в последнее время разработаны материалы, способные сопротивляться этим нагрузкам и этими материалами являются многокомпонентные латуни [1-3]. Для производства деталей из них разработаны методы выплавки сплавов и литья заготовок [4, 5], обработки давлением [6-8] и термической обработки с отслеживанием структурного и фазового состояния [9, 10].

Общие рекомендации по выплавке латуней содержатся в справочнике [11, с. 148], где указана последовательность действий при получении сплава. Вначале получают расплав латуни, тугоплавкие компоненты Fe, Si, Mn, Ni вводят в латунь преимущественно в виде лигатур на основе меди в период наиболее нагретого состояния расплава для лучшего растворения, либо загружают в начале плавки с твердыми компонентами. Легкоплавкие компоненты Al, Sn, Pb вводят в конце плавки. Вместе с тем, здесь не учтено, что цинк является тоже легкоплавким элементом, а он введен в медь в начале плавки, поскольку далее речь идет именно о расплаве латуни.

Известен способ выплавки медных сплавов [12], включающий расплавление шихты в печи с крышкой, подачу на поверхность постоянно перемешиваемого расплава газообразного окислителя и последующее восстановление расплава, причем в качестве газообразного окислителя используют водяной пар, подаваемый через фурму, расположенную на расстоянии не более 30-50 мм от поверхности расплава, чем обеспечивается повышение степени очистки расплава от примесей, упрощение и удешевление процесса выплавки. Недостатком способа является отсутствие приемов ведения плавки, учитывающих поведение большого количества легирующих элементов.

В соответствии с патентом RU 2067128 [13] выплавку сплава на основе меди ведут путем загрузки фосфористой меди, катодной меди, проводят расплавление шихты, по мере оседания шихты добавляют оставшуюся медь. После расплавления всей шихты вводят легирующие добавки, цинк, олово, никель, затем сверху на зеркало расплава засыпают древесный уголь, доводят температуру расплава до 1150°С и осуществляют разливку. Недостатком аналога является отсутствие определенного порядка загрузки лигатуры.

В соответствии с патентом KR 20040085316 [14] при выплавке получают сплав 57…65% Cu, 1,0…6,0% Al, 0,5…3,0% Ni, 0,5…3,0% Si, 0,5…5,0% Mn, 0,03…2,5% Ti, 0,01…1,0% С и Zn - остальное. Способ предполагает производство литой заготовки после одновременного расплавления всех компонентов при температуре 1100…1300°С. Механизм упрочнения сплава здесь основан на выделении частиц TiC и это иной механизм, чем в заявляемом объекте. Недостатком способа является отсутствие учета экзотермических процессов, происходящих в расплаве при его подшихтовке легирующими компонентами.

В соответствии с патентом CN 104630519 [15] для выплавки латуни используют следующую последовательность действий. Вначале прогревают тигель, вводят чистую медь, быстро нагревают до плавления, добавляют лигатуру в соответствии с последовательностью от тугоплавкой до низкоплавкой, добавляют фосфор и медь при достижении температуры 1150…1200°С для проведения раскисления. Затем добавляют алюминиево-медный промежуточный сплав при температуре 1100…1200°С, снижают диапазон до 1100…1150°С, добавляют чистый цинк и чистый алюминий порционно с перемешиванием. Недостатком аналога является возможность возгонки цинка, который добавляется вместе с алюминием, создающим экзотермический эффект.

В качестве прототипа выбран способ выплавки многокомпонентной латуни, включающий расплавление меди и ввод в полученный расплав в установленной последовательности железа, марганца, кремния, алюминия и цинка [16, с. 62].

Недостатком способа по прототипу является получение неконтролируемой структуры материала, характеризующейся наличием интерметаллидов различных размеров.

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в получении заданной структуры материала, характеризующейся наличием интерметаллидов заданных размеров.

Способ выплавки многокомпонентной латуни включает расплавление меди и ввод в полученный расплав в установленной последовательности железа, марганца, кремния, алюминия, цинка и свинца. Он отличается тем, что необходимое для легирования количество алюминия разделяют на первую и вторую порции при отношении массы первой порции к общей массе алюминия от 0,4 до 0,5, необходимое для легирования количество железа разделяют на две равные порции, вводят первую порцию алюминия, осуществляют выдержку расплава до повышения температуры расплава 1230…1250°С, вводят первую порцию железа, вводят необходимое для легирования количество марганца, вторую порцию железа и необходимое количество кремния с понижением температуры до 1180°С, вводят вторую порцию алюминия до повышения температуры расплава 1230…1250°С, понижают температуру расплава до температуры 1180°С, вводят заданное количество цинка и свинца и производят разливку в слитки. При этом необходимое количество каждого из компонентов определяют с учетом химического состава латуни.

Указанная последовательность ввода легирующих компонентов обусловлена следующими причинами. Ввод в расплав меди алюминия приводит к экзотермической реакции с выделением теплоты, в результате расплав оказывается перегрет.Это приводит в свою очередь к окислению такого активного элемента как марганец. Поэтому желательно поддерживать умеренную температуру расплава, тем более, что на следующей стадии будут вводиться элементы, ввод которых приведет не к экзотермическим реакциям, а наоборот, к эндотермическим реакциям. После ввода этих элементов появляется возможность вновь повысить температуру расплава введением второй порции алюминия. Введение в последнюю очередь цинка, как наиболее легкоплавкого элемента, имеющего к тому же низкую температуру кипения, позволяет избежать излишнего его окисления и возгонки.

Выполненные авторами исследования структуры получаемого сплава показали, что выдержка расплава при слишком высоких температурах приводит к увеличению размеров интерметаллидов, которые являются обязательным элементом фазового и структурного состава. Однако существующими техническими условиями задается диапазон оптимальных размеров частиц интерметаллидных фаз. Поэтому при плавке приходится создавать условия для благоприятного роста этих частиц, но с ограничением их размера и формы. Заданная очередность ввода легирующих компонентов и деление легирующих компонентов на порции в установленном соотношении создает указанные выше условия.

Тем самым достигается технический результат, заключающийся в получении заданной структуры материала, характеризующейся наличием интерметаллидов заданных размеров.

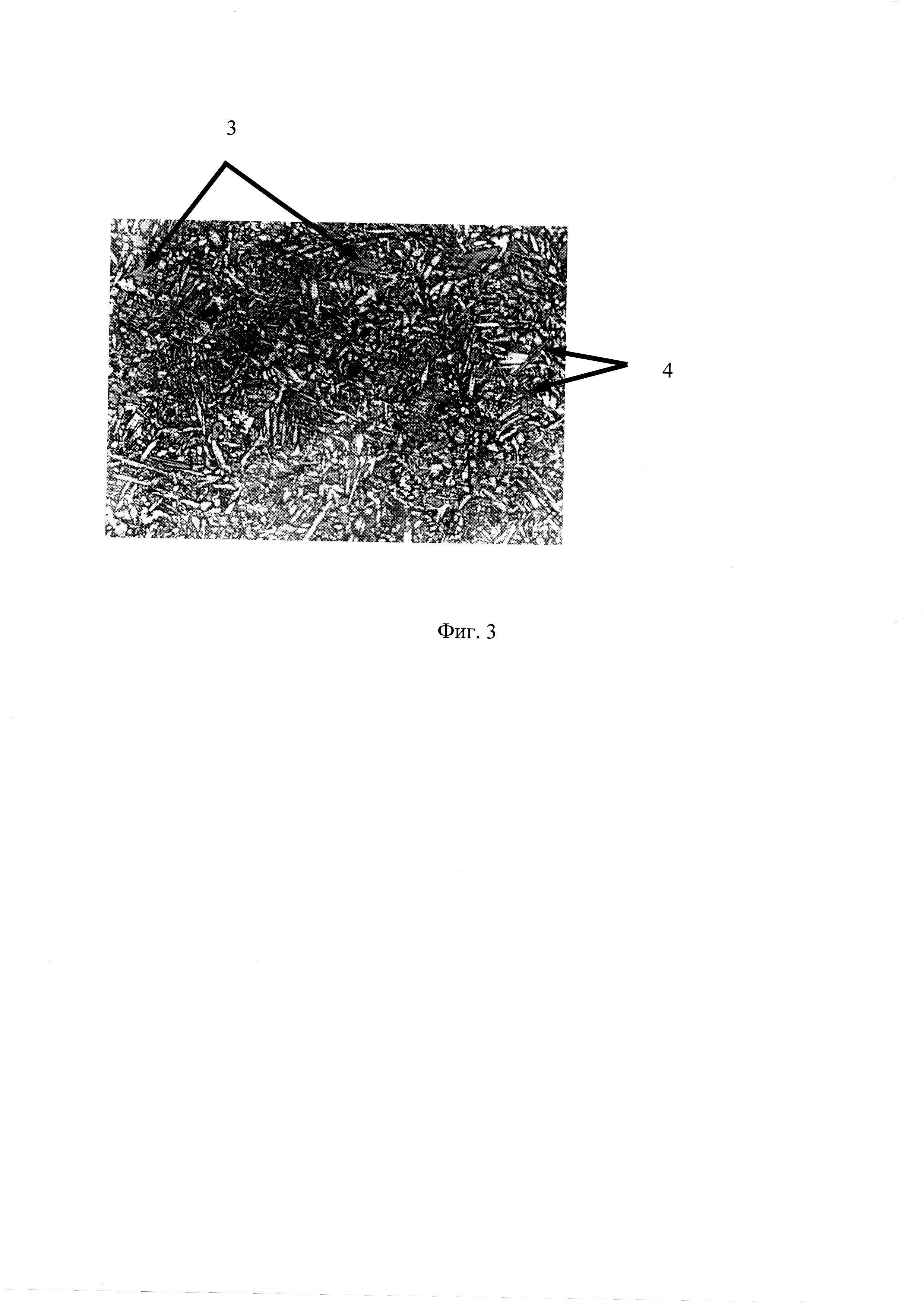

На фиг. 1 показан временной график, характеризующий последовательность изменения температуры на различных стадиях процесса выплавки. График имеет качественный характер, поскольку временные интервалы по шкале т могут оказаться различными при изменении условий теплоизоляции плавильного агрегата, массы металла и др.

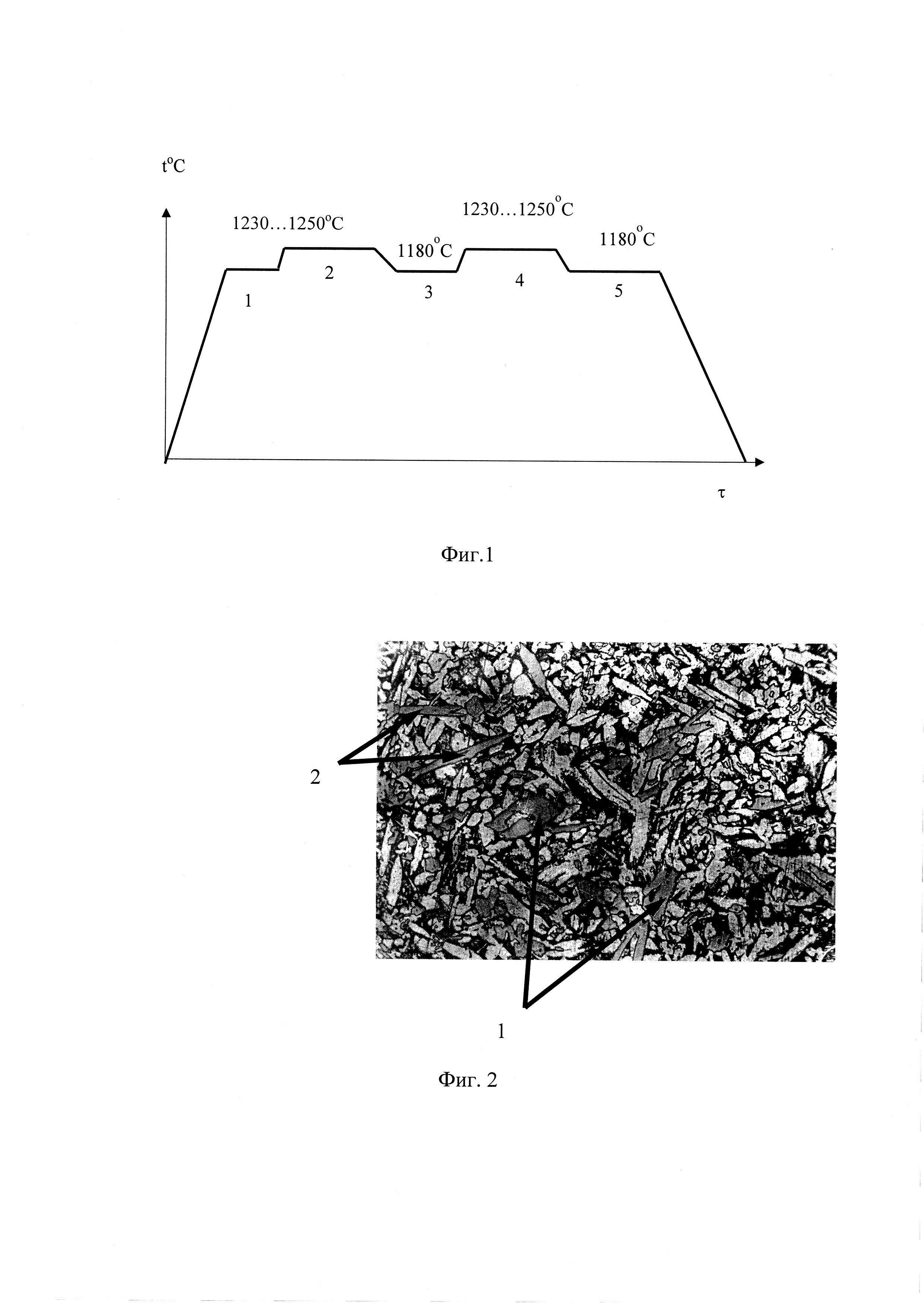

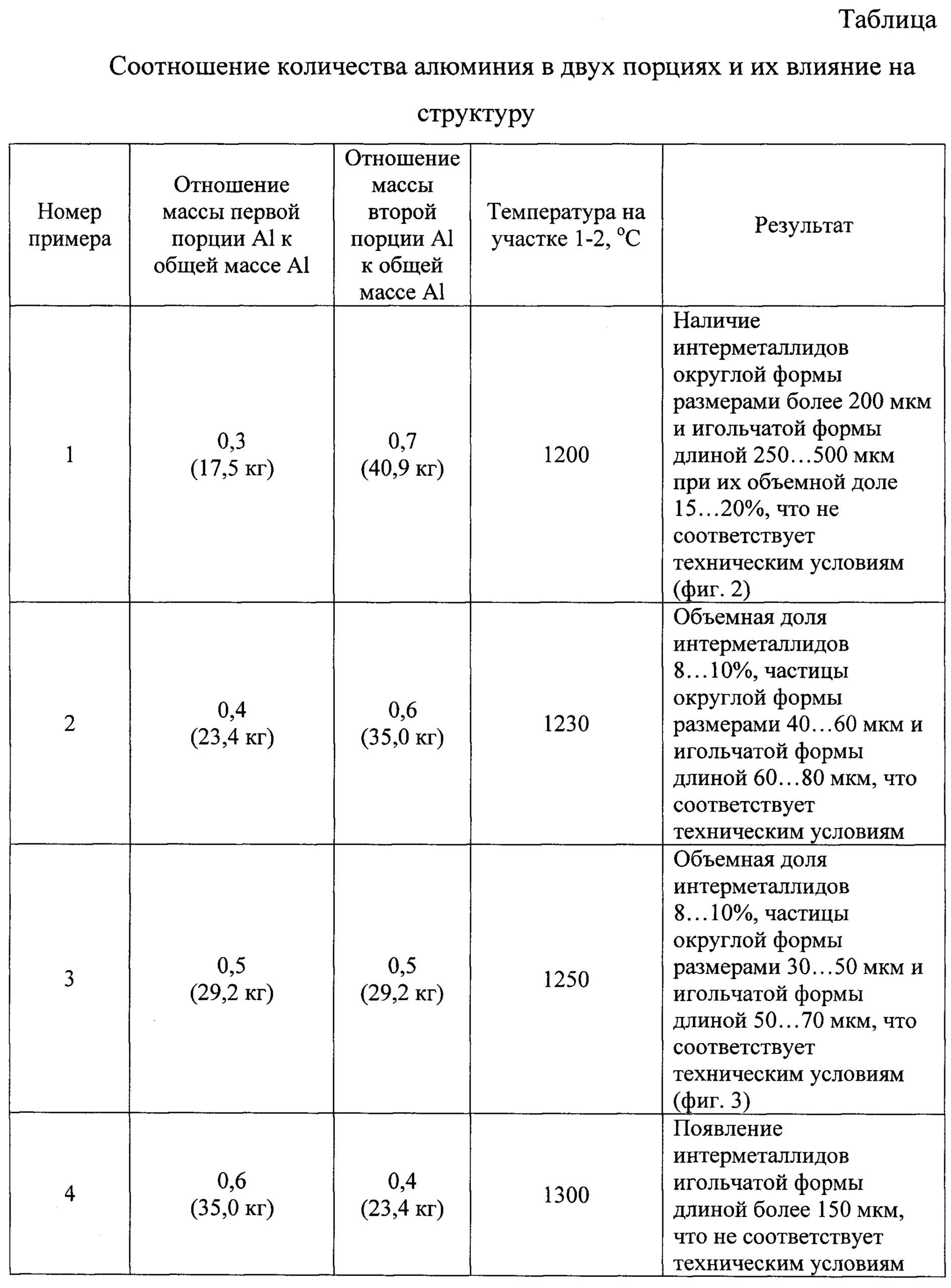

На фиг. 2 приведено фото микроструктуры, иллюстрирующее чрезмерно большие размеры интерметаллидов, что получено в результате применения режимов за пределами заявляемых значений, а на фиг. 3 приведено фото микроструктуры, иллюстрирующее размеры и форму интерметаллидов, которые получены в результате применения режимов в пределах заявляемых значений,

Дальнейшие примеры будут приведены для условий выплавки латуни ЛМцАЖКС, содержащей Cu, Zn, Mn, Fe, Al, Si, Pb. Комплексное легирование латуни алюминием, марганцем, железом и кремнием приводит к формированию двухфазной α+β основы, на фоне которой располагаются частицы силицидов переменного стехиометрического состава (Mn,Fe)5Si3.

Для выплавки латуни ЛМцАЖКС 70-7-5-2-2-1 готовили навеску шихты массой 1000 кг, которая состояла из 703,2 кг меди, 71,7 кг марганца, 58,4 кг алюминия, 19,7 кг железа, 19,1 кг кремния, 9,1 кг свинца, 118,8 кг цинка. Выплавку производили в индукционной печи ИЛК-1,2 с получением вначале расплава меди, а затем ввода в полученный расплав в установленной последовательности железа, марганца, кремния, алюминия, цинка и свинца. Алюминий разделяли на две порции, меняя соотношения между порциями от 0,3 до 0,6, железо разделяли на две равные порции.

Вводили первую порцию алюминия, осуществляли выдержку расплава до повышения температуры расплава 1230…1250°С (участок 1-2 на фиг. 1). Повышение температуры необходимо с целью создания условий для полного растворения железа. В противном случае создаются условия для образования интерметаллидов уже на этой стадии процесса. При дальнейшей выдержке расплава это привело бы к увеличению их размеров более допустимых. При указанной температуре вводили первую порцию железа, вводили необходимое для легирования количество марганца. Вторую порцию железа и необходимое количество кремния вводили с понижением температуры до 1180°С (участок 2-3). Вводили вторую порцию алюминия до повышения температуры расплава 1230…1250°С для растворения образовавшихся интерметаллидов (участок 3-4). Понижали температуру расплава до температуры 1180°С (участок 4-5), вводили заданное количество цинка и свинца и производили разливку в заготовки диаметром 200 мм. От заготовок отбирали темплеты и подвергали структурному анализу.

Основное внимание уделено выполнению требований ТУ 184550-10633-97 на сплав ЛМцАЖКС 70-7-5-2-2-1 в части получения необходимого фазового состава: объемная доля интерметаллидов должна составлять 8…12%, длина интерметаллидов игольчатой формы 40…120 мкм, размер интерметаллидов округлой формы не более 60 мкм.

При варьировании исходных данных в ходе выполнения опытных плавок основную разницу в структуре металла выявили при изменении соотношения алюминия в порциях, что отражено в таблице.

В примере 1 отношение массы первой порции Al (17,5 кг) к общей массе Al (58,4 кг) составило 0,3, это привело к незначительному повышению температуры до 1200°С на участке диаграммы 1-2. Этого повышения температуры оказалось недостаточно для полного растворения железа. В результате наблюдали (фиг. 2) наличие интерметаллидов округлой формы 1 размерами более 200 мкм и игольчатой формы 2 длиной 250…500 мкм при их объемной доле 15…20%, что не соответствует техническим условиям.

Пример 2. Отношение массы первой порции Al (23,4 кг) к общей массе Al (58,4 кг) составило 0,4, это привело к повышению температуры до 1230°С на участке диаграммы 1-2. Объемная доля интерметаллидов составила 8…10%, получены частицы округлой формы размерами 40…60 мкм и игольчатой формы длиной 60…80 мкм, что соответствует техническим условиям.

Пример 3. Отношение массы первой порции Al (29,2 кг) к общей массе Al (58,4 кг) составило 0,5, это привело к повышению температуры до 1250°С на участке диаграммы 1-2. Получили объемную долю интерметаллидов 8…10% (фиг. 3), частицы округлой формы 3 размерами 30…50 мкм и игольчатой формы 4 длиной 50…70 мкм, что соответствует техническим условиям.

Пример 4. Отношение массы первой порции Al (35,0 кг) к общей массе Al (58,4 кг) составило 0,6, а температура 1300°С. Наблюдали появление интерметаллидов игольчатой формы с длиной более 150 мкм, что не соответствует техническим условиям.

В этих примерах показано, что прием деления необходимого количества алюминия на первую и вторую порции при отношении массы первой порции к общей массе алюминия от 0,4 до 0,5 приводит к получению фазового состава в части интерметаллидных составляющих нужной конфигурации и размеров.

Таким образом, здесь показано, что достижение технического результата, заключающегося в получении заданной структуры материала, характеризующейся наличием интерметаллидов необходимых размеров, достижимо при выполнении условий, изложенных в формуле изобретения.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1. Патент RU 2415188. Медно-цинковый сплав, а также изготовленное из него блокирующее кольцо синхронизатора / Гааг Н., Хольдерид М., Гебхард Ф. 05.12.2006. Патентообладатель(и): ДИЛЬ МЕТАЛ ШТИФТУНГ УНД КО. КГ (DE). МПК С22С 9/02, F16D 23/02. Заявка: 2008128429/02 от 05.12.2006. Опубл: 27.03.2011 Бюл. №9.

2. Mindivan Н.,  Н., Kayali E.S. Microstructures and wear properties of brass synchroniser ings. Wear. 2003. 254(5-6), P. 532-537.

Н., Kayali E.S. Microstructures and wear properties of brass synchroniser ings. Wear. 2003. 254(5-6), P. 532-537.

3. Патент RU 2382099. Литая заготовка из латуни для изготовления колец синхронизаторов // М.И. Волков, Ю.Н. Логинов, Л.М. Жукова, А.Г. Титова, Р.К. Мысик. БИ. 2010. №5.

4. Патент RU 2613234. Литая латунь / Брусницын С.В., Логинов Ю.Н., Мысик Р.К., Сулицин А.В., Ивкин М.О. Заявитель ФГАОУ ВО УрФУ. МПК С22С 9/04. Заявка: 2015120160 от 27.05.2015. Опубл.: 15.03.2017. Бюл. №8.

5. Мысик Р.К., Еремин А.А., Брусницын С.В., Титова А.Г. Исследование процесса кристаллизации сложнолегированной латуни ЛМцАЖКС 70-7-5-2-2-1 при полунепрерывном литье // Процессы литья. 2005. №3. С. 43-46.

6. Овчинников А.С, Логинов Ю.Н. Особенности прессования труб из сложнолегированной латуни ЛМцАЖКС // Производство проката. 2012. №4. С. 38-41.

7. Логинов Ю.Н., Шешукова Ю.А., Хакимова О.А. Механические свойства сложнолегированной латуни CuZn30Al2Mn3SiINiCr в горячепрессованном состоянии // Цветные металлы. 2017. №8. С. 83-88.

8. Мясникова М.В., Смирнов С.В., Пугачева Н.Б. Моделирование поврежденности силицидов в латуни при пластической деформации // Фундаментальные исследования. 2012. №9-3. С. 667-671.

9. Патент RU 2148098. Сплав на основе меди. Шишин В.П., Кожинский Б.С., Сидякин А.В., Трифонов А.И. МПК С22С 9/04. Заявка: 98122032/02 от 07.12.1998. Опубл. 27.04.2000. Бюл. №12.

10. Тропотов А.В. Изучение влияния кремния на микроструктуру сложнолегированной латуни ЛМцАЖКС 70-7-5,5-2-2-1 // Литейщик России. 2004. №3. С. 22-24.

11. Осинцев О.Е., Федоров В.Н. Медь и медные сплавы. Отечественные и зарубежные марки. Справочник. М.: Машиностроение, 2004. 336 с.

12. Патент RU 2227169. Способ выплавки меди и медных сплавов / Задиранов А.Н., Козин Д.А., Титова А.Г., Кузьмин О.С., Лащенко Д.Д., Ершов И.И. МПК С22В 15/14, С22С 1/02. Заявитель(и): ОАО "Ревдинский завод по обработке цветных металлов". Заявка: 2002134077/02 от 18.12.2002. Опубл. 20.04.2004. Бюл. №11

13. Патент RU 2067128. Способ плавки медных сплавов. Дубовкин С.П., Дубовкин С.С, Дубовкина В.Л, Дубовкина К.С. Заявка 93054543/02 от 07.12.1993. МПК С22С 1/02 Опубл. 1996-09-27.

14. Патент KR 20040085316. High strength wear resistant copper alloy for synchronizer ring and manufacturing method thereof. Inventor(s): Hwang Seon Geun; Kwak Beom Su; Lee Dong Seop; Yoon Ui Han. Appl: DAECHANG IND CO LTD. Опубл. 2004-10-08.

15. Патент CN 104630519. Casting brass melting technology / Li Baocheng. Заявитель(и): QINGDAO HONGTAI COPPER IND CO LTD. МПК: C22C 1/03; C22C 1/06; C22C 9/04. Опубл. 2015-05-20.

16. Ткаченко А.В., Юшкина О.Л. Теория и технология плавки / Гомель: ГТТУ им. П.О. Сухого, 2009. 67 с.

Способ выплавки многокомпонентной латуни, включающий расплавление меди и введение в полученный расплав железа, марганца, кремния, алюминия, цинка и свинца, отличающийся тем, что необходимое для легирования количество алюминия разделяют на первую и вторую порции при отношении массы первой порции к общей массе алюминия от 0,4 до 0,5, необходимое для легирования количество железа разделяют на две равные порции, вводят в расплав меди первую порцию алюминия, осуществляют выдержку расплава до повышения температуры расплава до 1230-1250°С, вводят первую порцию железа, вводят необходимое для легирования количество марганца, вторую порцию железа и необходимое количество кремния с понижением температуры до 1180°С, вводят вторую порцию алюминия до повышения температуры расплава 1230-1250°С, понижают температуру расплава до температуры 1180°С, вводят заданное количество цинка и свинца и производят разливку в слитки, при этом необходимое количество каждого из компонентов определяют в соответствии с заданным химическим составом латуни.