Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА

Вид РИД

Изобретение

Изобретение относится к металлургии, к производству низколегированного хладостойкого листового проката для использования в ответственных деталях автомобилей, сельскохозяйственного оборудования, краностроении и др., сталь может использоваться в строительных конструкциях в условиях Сибири и Крайнего Севера

Известен способ производства хладостойкой стали повышенной прочности, содержащей углерод, марганец, кремний, никель, ванадий, ниобий, железо, отличающейся тем, что дополнительно содержит серу и медь при следующем соотношении компонентов, мас. %: углерод 0,04-0,10; марганец 1,00-1,40; кремний 0,15-0,35; никель 0,1-0,8; ниобий 0,02-0,06; ванадий 0,02-0,10; алюминий 0,02-0,06; сера 0,001-0,005; медь 0,05-0,20; железо остальное

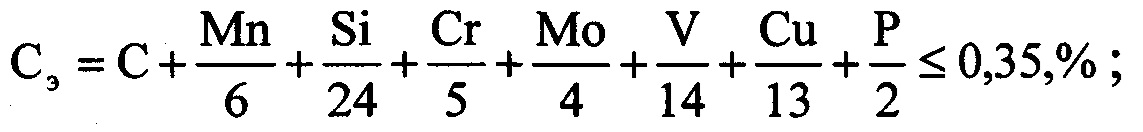

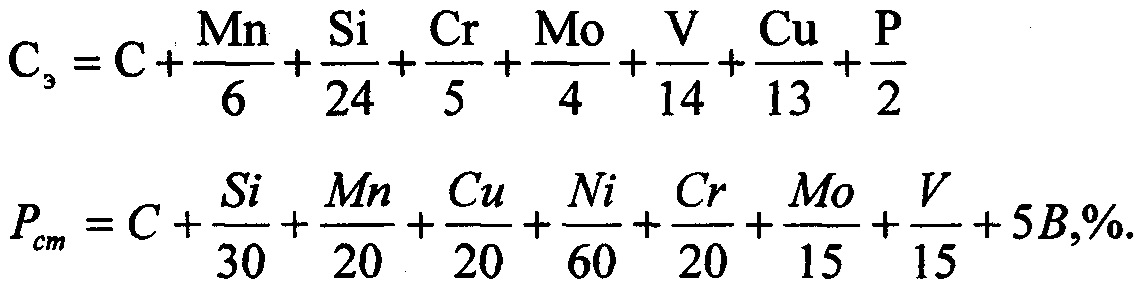

Предел текучести не более 470 МПа, предел прочности не более 560 Мпа, Сэ - 0,22-0,37 и Pcm - 0,10-0,21% рассчитанных по формулам:

где Сэ - углеродный эквивалент, Pcm - коэффициент трещиностойкости %.

(Патент на изобретение RU2269587, МПК С22С 38/16, опубликован 10.02.2006)-аналог.

Недостаток указанного способа заключается в том, что сталь обладает недостаточной прочностью и пластичностью при сопоставимых значениях Сэ и Pcm.

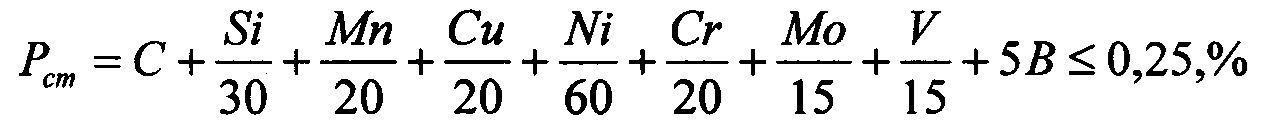

Известен способ производства полос из низколегированной свариваемой стали, включающий выплавку стали, непрерывную разливку в слябы, нагрев слябов до температуры 1190-1260°С, прокатку на непрерывном широкополосном стане горячей прокатки в черновой и чистовой группах клетей, последующее ускоренное охлаждение и смотку полосы в рулон, отличающийся тем, что прокатку в черновой группе клетей ведут до толщины раската не менее 4,3 от толщины готовой полосы, чистовую прокатку ведут при температуре начала прокатки от Ar3+70°С до Ar3+170°С, а температуру смотки определяют в зависимости от температуры конца чистовой прокатки из соотношения: Тк.чист-370оС≤Тсм≤Тк.чист-270°С, где Тк.чист - температура конца чистовой прокатки,°С; Тсм - температура смотки,°С, отличающийся тем, что осуществляют выплавку стали следующего химического состава, мас. %: углерод 0,05-0,11; кремний 0,30-0,65; марганец 0,40-0,70; ванадий 0,04-0,12; ниобий не более 0,04; алюминий 0,02-0,06; титан не более 0,03; молибден не более 0,30; азот не более 0,008; хром не более 0,30; никель не более 0,30; медь не более 0,30; сера не более 0,005; фосфор не более 0,018; железо и примеси остальное; при выполнении следующих соотношений: Cr+Ni+Cu≤0,6 мас. %, Nb+V+Ni≤0,15 мас. % дополнительно отличающийся тем, что сталь дополнительно содержит кальций в количестве 0,001-0,006 мас. % при соотношении Ca/S≥l. Предел текучести не более 393 МПа, предел прочности не более 580 МПа, Сэ - 0,16-0,29 и Pcm - 0,09-0,19% рассчитанных по формулам:

где Сэ - углеродный эквивалент, Pcm - коэффициент трещиностойкости %

(Патент на изобретение RU2551324, МПК C21D8/02, С22С 38/58, В21В 1/26, опубликован 20.05.2015) - прототип.

Недостаток указанного способа заключается в том, что сталь обладает недостаточной прочностью и пластичностью при сопоставимых значениях Сэ и Pcm.

Техническим результатом данного изобретения является получение низколегированного хладостойкого листового проката толщиной до 5 мм с повышенной прочностью, пластичностью, хладостойкостью, деформируемостью и свариваемостью.

Указанный технический результат достигается тем, что в способе производства низколегированного хладостойкого листового проката, включающем выплавку стали, разливку, нагрев заготовки под прокатку, окончание прокатки в заданном интервале температур, смотку в рулон, охлаждение на воздухе, согласно изобретению сталь выплавляют, следующего химического состава, мас. %: С - 0,05-0,08; Si - 0,2-0,35; Mn -1,1-1,50; V - 0,05-0,1; Ti - 0,01-0,03; S - не более 0,015; Р-не более 0,015; Al - 0,01-0,025; N - 0,01-0,02; Са - не более 0,02; Fe - остальное и неизбежные примеси, в том числе мышьяк, свинец, цинк, олово содержание которых не более As 0,01%; Pb 0,001%; Zn 0,005%; Sn 0,08%;

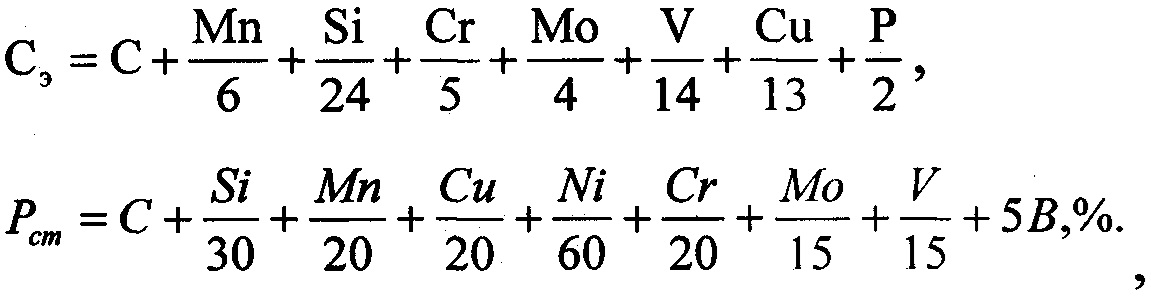

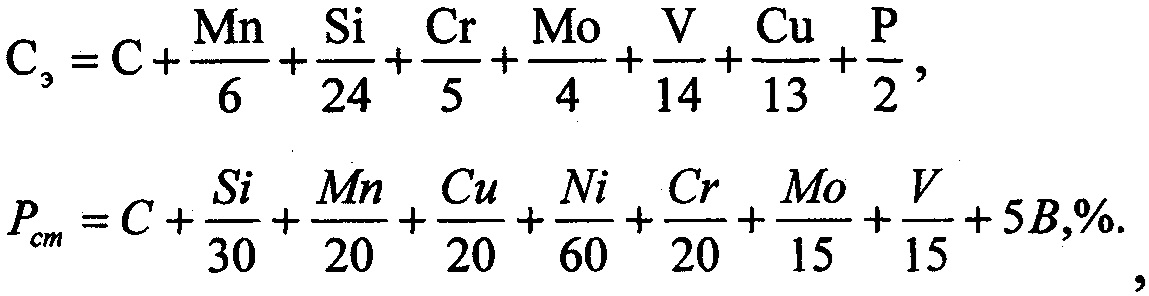

где Сэ - углеродный эквивалент, Pcm - коэффициент трещиностойкости % при этом проводят нагрев заготовки под прокатку до температуры 1200°С, окончание прокатки при температуре 850-880°С, смотку в рулон при температуре 600-550°С, охлаждение на воздухе.

На механические свойства, прочность, пластичность, хладостойкость, деформируемость и свариваемость горячекатаного проката влияют как режимы прокатки, так и химический состав стали.

После выплавки и выпуска металла в сталеразливочный ковш проводят раскисление и легирование металла комплексной лигатурой, содержащей марганец, алюминий, титан, кальций, азот, ванадий. Предварительное раскисление в ковше кальцием, кремнием, алюминием на 1-м этапе позволяет снизить концентрацию активного кислорода в стали, что предупреждает на 2-м этапе окисление нитридообразующих элементов - ванадия и титана и обеспечивает необходимые прочностные свойства. Наличие в комплексном сплаве кальция, позволяет получать вместо пластинчатых сульфидов глобулярные оксисульфиды, а также приводит к очищению границ зерен за счет взаимодействия с серой и другими вредными примесями.

Комплексное микролегирование азотом, ванадием и титаном, у которых температура перехода образованных ими фаз в твердый раствор различна, действует на размер зерна, состояние их границ, количество, форму и распределение фазовых выделений. Их введение необходимо как для предупреждения роста зерна аустенита, так и для повышения вязкости и пластичности, уменьшения склонности к хрупким разрушениям за счет получения мелкозернистой структуры и тонкой субструктуры. При этом дисперсионное упрочнение за счет образующихся фазовых выделений повышает пределы прочности и текучести. Значительное измельчение зерна, наноразмерность выделяющейся нитридной фазы, дисперсность, глобулярность, равномерное распределение неметаллических включений способствует одновременному повышению прочности, хладостойкости, трещиностойкости, а также улучшению свариваемости и штампуемости.

Снижение содержания углерода ниже 0,08%, высокая чистота по сере и фосфору также способствуют повышению пластичности и вязкости и являются важнейшим условием улучшения свариваемости и высокой стойкости против растрескивания в холодном состоянии.

Ограничение содержание серы и фосфора связано с возможностью вызвать зернограничное охрупчивание и увеличивать склонность к образованию кристаллизационных трещин.

Введение марганца повышает ударную вязкость и хладостойкость стали, отрицательное влияние марганца на свариваемость связано с повышением склонности к появлению закалочных структур в зоне термического влияния, повышением хрупкости в этих участках и вероятностью появления холодных трещин.

Ограничение содержания в стали примесей мышьяка, свинца, цинка и связано с образованием микротрещин при затвердевании жидкой стали и прокатке листов.

Ограничение содержания олова связано с ослаблением границ зерен, повышением склонности стали к хрупкому разрушению и снижению значения ударной вязкости.

Превышение предела содержания титана в стали приводит к охрупчиванию стали из-за образования крупных или пленочных фазовых выделений по границам зерна.

Выполнении всех предложенных режимов нагрева, прокатки и смотки позволяет сформировать однородную мелкозернистуюю феррито-перлитную и бейнитную субстуктуру с дисперсионным упрочнением за счет выделения наноразмерной нитридной фазы с одновременным достижением высоких показателей прочности, пластичности, хладостойкости и деформируемости.

Низкие значения углеродного эквивалента гарантируют уменьшение возможности формирования в зоне термического влияния сварки мартенсита и образование холодных трещин, обусловливает высокую стойкость против растрескивания в холодном состоянии.

Пример осуществления способа

Выплавку стали осуществляли в лабораторной индукционной печи. В завалке в качестве шихтового материала использовали специально подготовленную чистую заготовку с целью сведения к минимуму содержание серы, фосфора, мышьяка, олова, свинца, цинка и других вредных примесей.

По ходу плавки металл раскисляли и легировали путем отдачи следующих ингредиентов: ферросилиций, алюминий, ванадий, титан, силикокальций. Температура металла в печи перед выпуском составила 1600°С.

Горячую прокатку слитка проводили на стане ДУО-300 с последующим охлаждением на воздухе. Температура нагрева заготовки под прокатку - 1200°С, температура конца прокатки - 850-860°С, температура имитации смотки полосы в рулон - 600-550°С.

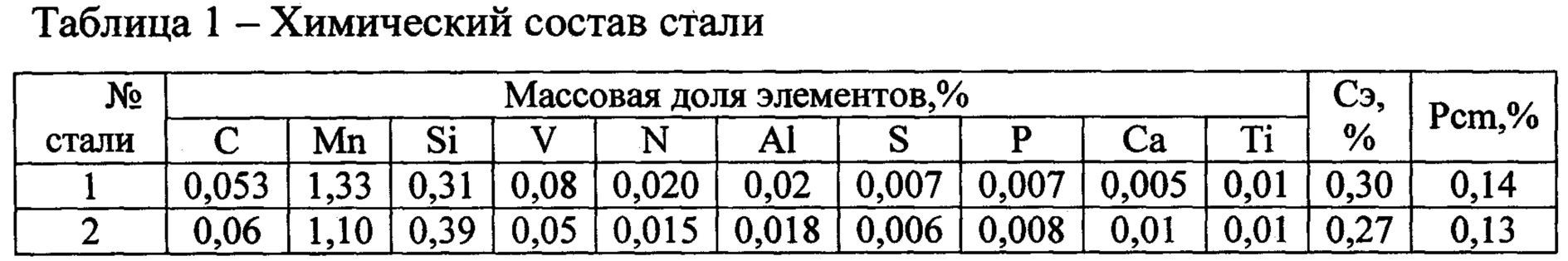

Химический состав опытной стали приведен в таблице 1.

По окончании охлаждения проката, от него отбирали образцы для испытания механических свойств и исследования микроструктуры.

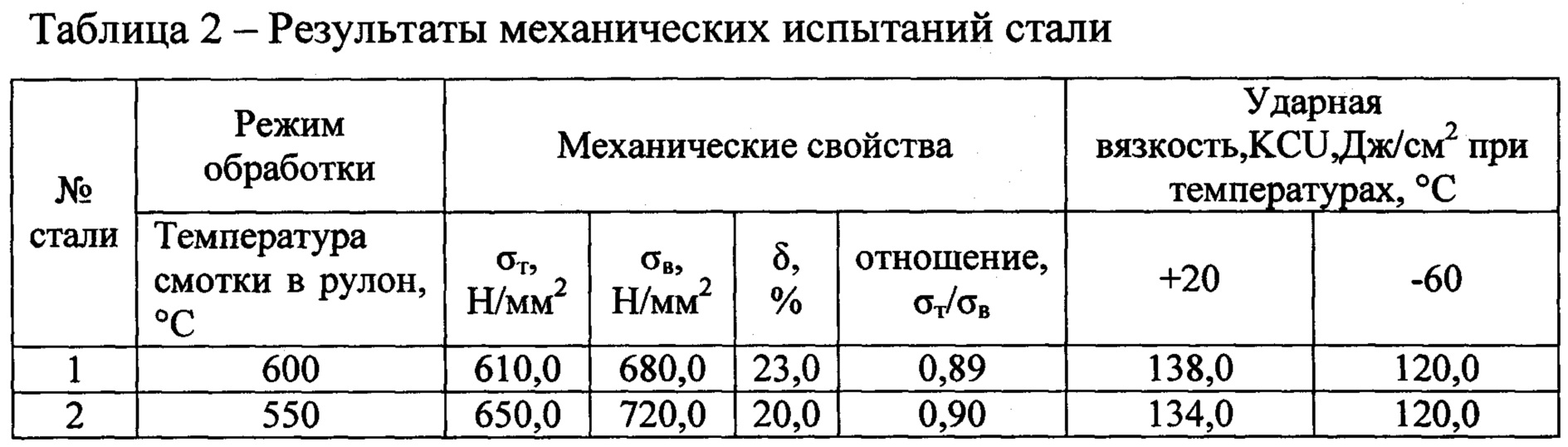

Проводились испытания прочностных и пластических характеристик, определяемые при испытании на растяжение, а также испытания на ударный изгиб надрезанных (тип I) образцов при отрицательных температурах, характеризующих сопротивление хрупким разрушениям. В таблице 2 даны результаты испытаний.

Деформируемость стали в холодном состоянии определяли при технологических испытаниях образцов на изгиб по ГОСТ 14019, вырезанных из листового проката поперек направления прокатки. Критерием способности проката к холодному деформированию служит отсутствие трещин (надрывов) на растянутой поверхности образца при его изгибе до параллельности сторон. Образцы стали полностью выдержали испытание, т.к. сталь имеет достаточный запас пластичности и вязкости.

Свариваемость и коэффициент трещиностойкости определяли по формулам:

*Железо и неизбежные примеси остальное, в том числе содержание которых не более: As - 0,002; Sn - 0,045; Zn - 0,0023; Pb - 0,0006.

Высокий комплекс свойств в стали, обусловлен созданием мелкозернистой структурой (11-12 балл) с развитой субструктурой (0,2÷0,5 мкм), высокой плотностью дислокаций 6,5⋅1011 см2 и выделением наноразмерных нитридов ванадия.

Коэффициент трещиностойкости (Рсм≤0,25), свидетельствует об отличной свариваемости стали в любых сложных производственных условиях, встречающихся в практике монтажа конструкций на открытых строительных площадках и в полевых условиях.

Снижение температуры смотки вызывает повышение показателей механических свойств.

Характерным для стали является практически не меняющаяся ударная вязкость при низких (-60°С) температурах испытания. Излом стали имеет 100% волокнистой составляющей, порог хладноломкости находится ниже температуры минус 60°С.

Отмечена однородность механических свойств, как по длине, так и по ширине полосы.

Определение неметаллических включений показало, что благодаря высокой чистоте стали по сере и фосфору, обработке металла кальцием содержание включений незначительно и они имеют глобулярную форму.

Испытания на деформируемость образцы полностью выдержали, т.к. сталь имеет достаточный запас пластичности и вязкости.