Результат интеллектуальной деятельности: Оптическое измерительное устройство

Вид РИД

Изобретение

Изобретение относится к технике неразрушающего контроля металлических изделий и конструкций, в частности - для контроля стыковых сварных соединений листов и труб, как на их поверхности, так и внутри в процессе движения по ним сканирующего диагностического устройства.

Известен способ измерения формы объекта, включающий формирование на поверхности объекта с помощью светоизлучающей системы световой линии, лежащей в заданном сечении объекта, получение изображения световой линии, его обработку и определение координат профиля сечения объекта. Для этого формируют совпадающие на поверхности световые линии поочередно с помощью, по меньшей мере, двух светоизлучающих систем, освещающих поверхность в заданном сечении объекта под разными углами в каждой ее точке, получают изображения световых линий, на каждом из них выявляют неискаженные участки, из изображений указанных участков компилируют результирующее изображение, по которому осуществляют определение координат профиля сечения объекта - RU 2256878 C1, 2005 г.

Этот способ не рассчитан на произвольное перемещение светоизлучателей и светоприёмников относительно объекта контроля (ОК), т.к. всё устройство, осуществляющее способ, и сам ОК установлены на платформе, относительно которой ОК может перемещаться строго поступательно по оси Z без каких-либо поворотов и смещений по двум другим осям. Поэтому для управления движением устройства относительно ОК по всем осям координат данное устройство неприменимо.

Известен лазерный профилометр для определения геометрических параметров профиля поверхности, содержащий источник лазерного излучения с преобразователем лазерного пучка в линию, оптический матричный приемник отраженного излучения и устройство обработки информации, при этом, источник лазерного излучения выполнен в виде полупроводникового лазера, работающего в импульсном режиме со встроенной системой стабилизации температуры, а по ходу отраженного луча перед оптическим матричным приемником введен по крайней мере один узкополосный интерференционный светофильтр - RU 2650840 C1, 2018 г.

Наряду с высокой точностью определения поперечного профиля поверхности сварного соединения, известное устройство не может обеспечить достаточную точность выработки сигналов управления движением платформы диагностического устройства вдоль сварного соединения, т.к. валик усиления сварного шва, как правило, не идеально прямой, а имеет местные изгибы в плоскости поверхности ОК и неровные края. И вследствие этого ось валика на ограниченном участке его длины определяется не точно. Поэтому выработка сигналов управления движением по отклонению оси валика от положения, перпендикулярного световой линии, может происходить с недопустимыми погрешностями и запаздыванием из-за того, что для получения сигнала управления достаточной величины отклонение от перпендикуляра должно превысить флуктуации угла изгиба валика усиления шва, которые могут достигать 10 градусов.

Наиболее близким аналогом изобретения является оптическое измерительное устройство, содержащее лазерный модуль с цилиндрической линзой на выходе для формирования световой линии на заданном участке объекта контроля, видеокамеру для оптического приема отраженной световой линии и систему обработки для получения координат и изображения профиля сварного шва, включающую в себя последовательно соединенные фильтр амплитудной селекции, фильтр частотной селекции, блок выделения фрагментов изображения и блок вычисления координат изображения, при этом вход фильтра амплитудной селекции соединен с выходом видеокамеры, а выход блока вычисления координат изображения является выходом устройства. В частности, лазерный модуль с цилиндрической линзой на выходе установлен так, что угол падения плоскости светового потока на выходе цилиндрической линзы к поверхности объекта контроля максимальный, а видеокамера установлена перпендикулярно к объекту контроля - RU 2515957 C1, 2014 г.

Недостатки аналога в том, что оптическое устройство комплекса не может обеспечить требуемую точность определения поперечного профиля сварного соединения, в частности, измерения высоты валика усиления шва, т.к. на форму световой линии, пересекающей валик под прямым углом, влияет не только высота валика, но и форма продольного профиля валика. Кроме того, при сканировании вдоль кольцевого сварного шва внутри трубопровода при расположении валика усиления не под видеокамерой и первым лазерным модулем, а на некотором расстоянии от них, что вызвано спецификой контроля кольцевых швов, точность слежения за валиком усиления (точность поддержания курса сканирования) оказывается недостаточной, что приводит к чрезмерно большим флуктуациям отклонений курса от направления, параллельного оси шва. Причём, в разных ситуациях контроля оптическое устройство может двигаться как справа, так и слева от валика усиления шва.

В связи с этим, техническая задача, решаемая изобретением, состоит в повышении точности поддержания траектории движения транспортной платформы вдоль сварного шва с предельными отклонениями от установленного расстоянии от оси шва порядка миллиметра при движении как справа, так и слева от валика усиления. Кроме того решается также задача профилирования зоны поверхности ОК, попадающей в поле обзора видеокамеры с обнаружением дефектов поверхности (язв коррозии, вмятин, царапин, посторонних предметов).

Эта задача решена в оптическом измерительном устройстве, содержащем первый лазерный модуль, формирующий первую световую линию на поверхности объекта контроля, видеокамеру и систему обработки, а также - второй и третий лазерные модули, формирующие на поверхности объекта контроля две параллельные световые линии, отстоящие друг от друга на заданном расстоянии и перпендикулярные первой световой линии, причём первый лазерный модуль установлен так, что плоскость его светового потока перпендикулярна поверхности объекта контроля, видеокамера установлена так, что её оптическая ось составляет с нормалью к поверхности объекта контроля заданный угол, а проекция оптической оси на поверхность объекта контроля параллельна световым линиям второго и третьего лазерных модулей и расположена посередине между ними.

Кроме того, комплекс имеет признаки, характеризующих его в частных случаях выполнения, а также – для усиления достигаемых эффектов:

- угол отклонения оптической оси видеокамеры от нормали к поверхности объекта контроля выбран максимальным, ограниченным конструкцией устройства, и не менее 60 градусов;

- в кадр видеокамеры входит зона поверхности объекта контроля, содержащая обе точки пересечения всех трёх световых линий.

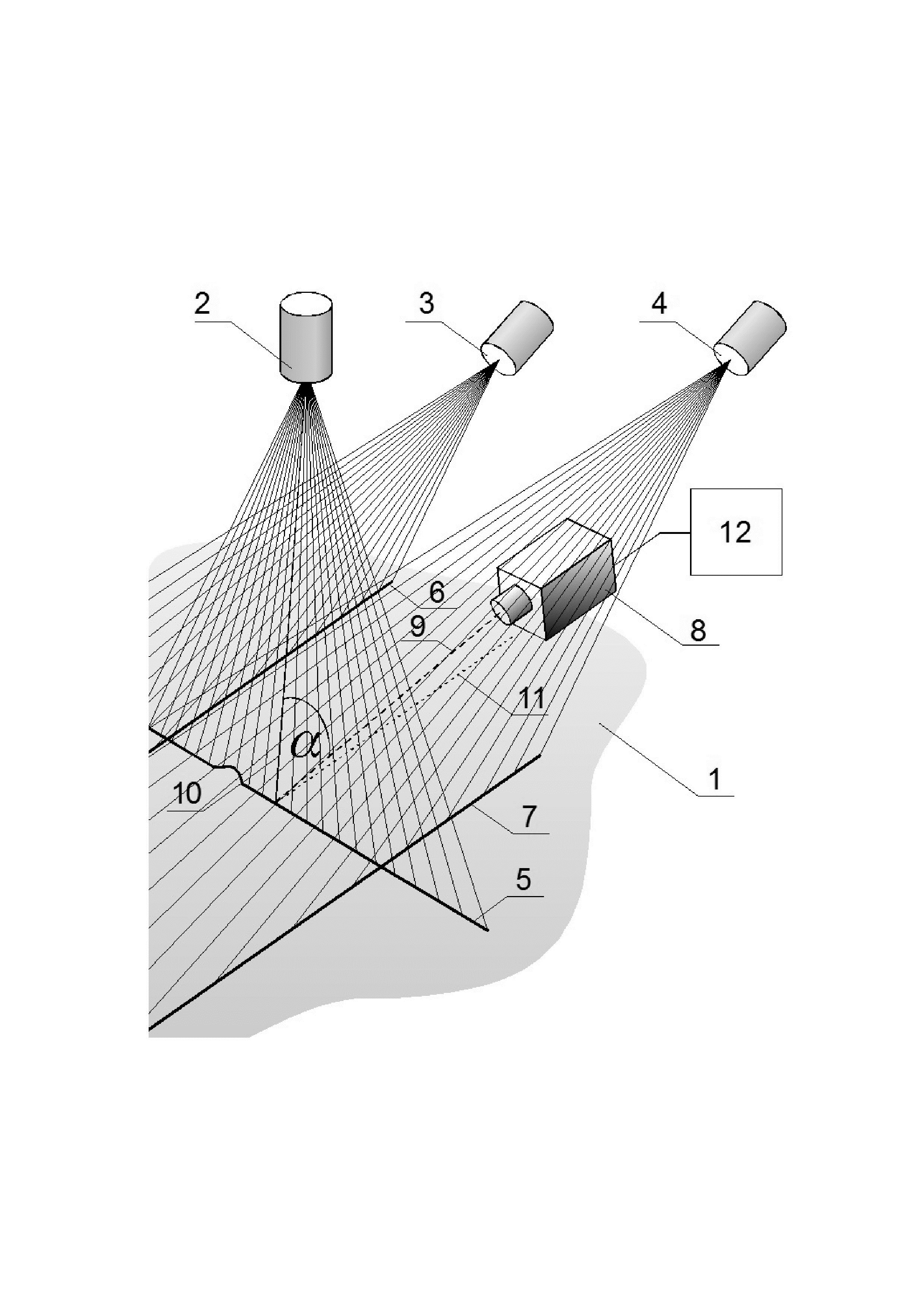

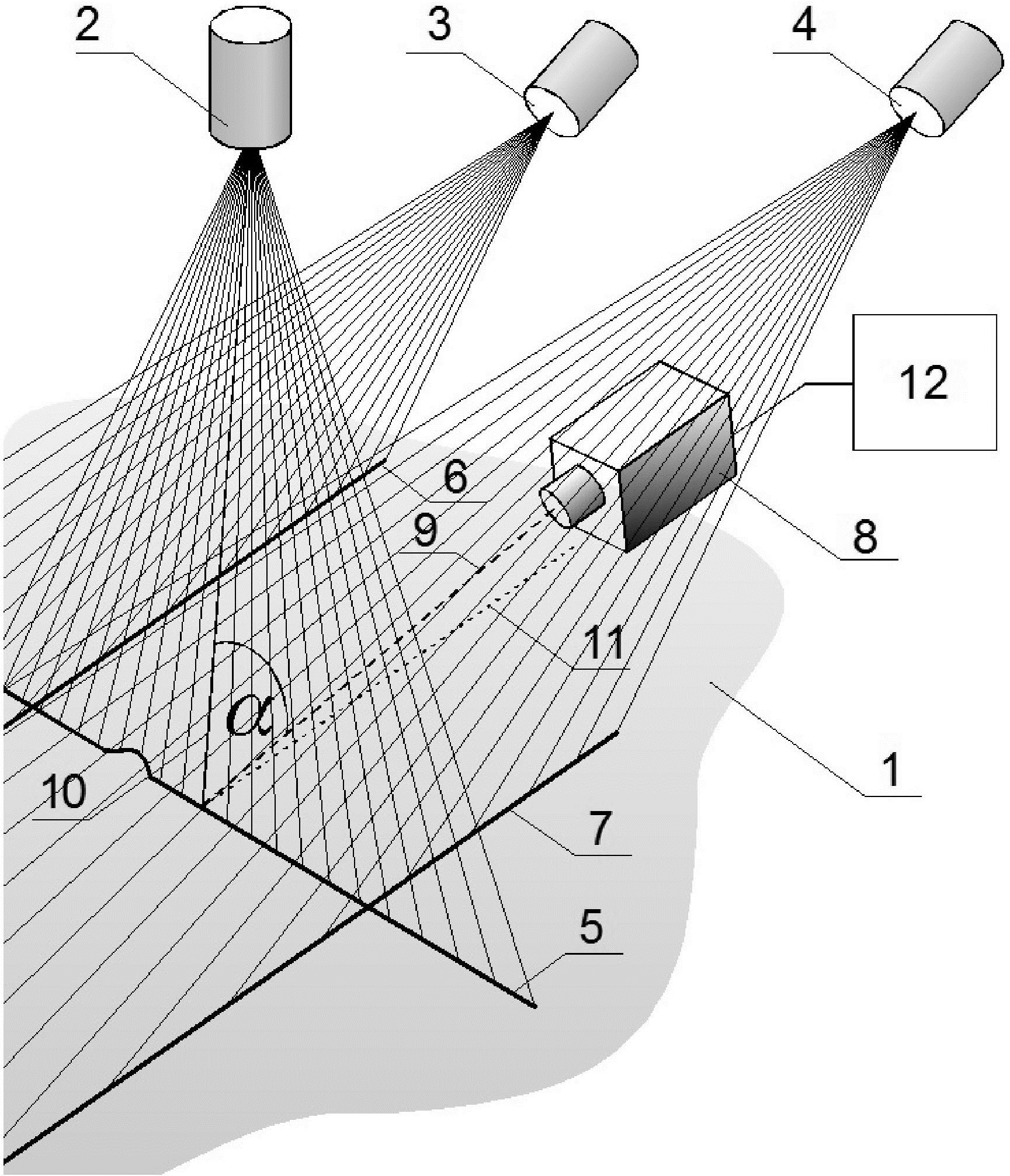

Изобретение иллюстрируется рисунком со схемой расположения элементов оптического измерительного устройства.

Оптическое измерительное устройство для диагностики объекта контроля (ОК) 1 содержит первый лазерный модуль 2, второй лазерный модуль 3 и третий лазерный модуль 4. Первый лазерный модуль 2 установлен перпендикулярно поверхности ОК 1, т.е. плоскость его светового потока перпендикулярна поверхности ОК 1. Каждый из лазерных модулей 2, 3 и 4 формирует соответствующую световую линию на поверхности ОК 1: лазерный модуль 2 – световую линию 5, лазерный модуль 3 – световую линию 6, лазерный модуль 4 – световую линию 7.

Световые линии 6 и 7 параллельны, отстоят друг от друга на заданном расстоянии и перпендикулярны первой световой линии 5. Расстояние между линиями задаётся следующими требованиями:

- шириной зоны охвата поверхности ОК 1, форму которой и наличие дефектов на ней требуется анализировать, в частности, при контроле сварного соединения зона должна охватывать сварной шов и обе околошовные зоны;

- определённым точным значением расстояния, которое задаёт масштаб изображения поверхности ОК 1 по горизонтали, что необходимо для получения точных координат всех точек поверхности ОК 1.

Видеокамера 8 установлена так, что её оптическая ось 9 составляет с нормалью 10 к поверхности ОК 1 заданный угол α, а проекция 11 оптической оси 9 на поверхность ОК 1 параллельна световым линиям 6, 7 второго и третьего лазерных модулей 3, 4 и расположена посередине между ними. Угол α выбирается максимально возможным. Он ограничивается только конструкцией всего устройства и формой поверхности ОК 1, которая может быть неплоской. В пределе, наилучший угол – прямой. В этом случае все неровности поверхности ОК 1 в максимальной степени будут проявляться на изображении световой линии 5 в кадре видеокамеры 8. При угле α < 90º реальные вертикальные размеры hр неровностей поверхности ОК 1, в частности, высоту валика усиления шва, необходимо вычислять по формуле:

hр = hв/sin α,

где hв – видимый на изображении вертикальный размер.

Поэтому для достижения наименьших погрешностей измерений реальных высот неровностей поверхности ОК 1, вызываемых возможной неплоскостностью поверхности, которая в свою очередь влияет на величину угла α, угол отклонения оптической оси 9 видеокамеры 8 от нормали 10 к поверхности ОК 1 выбирают максимальным, ограниченным конструкцией устройства, и не менее 60 градусов. При углах α, больших 60º, и тем более близких к 90º, влияние неплоскостности поверхности на погрешность измерений невелико, поскольку синусы таких углов мало отличаются от единицы.

При осуществлении контроля устройство настраивают так, чтобы в кадр видеокамеры 8 входила зона поверхности ОК 1, содержащая обе точки пересечения всех трёх световых линий 5, 6, 7.

Работа устройства осуществляется при перемещении платформы, на которой оно размещено (не показана), по ОК 1, в частности, вдоль прямой линии или вдоль валика усиления сварного шва.

При движении платформы отклонение параллельных световых линий 6 и 7 от положения, параллельного оси шва, обнаруживается при анализе изображения в системе обработки 12 с видеокамеры 8 с большой чувствительностью, и одинаково при движении с любой стороны шва. Причиной этого является передача с видеокамеры 8 в систему обработки 12 (вычислительный блок или контроллер) изображения не только световой линии 5, перпендикулярной оси шва, но и изображения значительной области поверхности ОК в направлении вдоль шва. В этом изображении присутствуют также отрезки световых линий 6 и 7, параллельных оси шва, т.е. в кадр видеокамеры 8 входит зона поверхности ОК 1, содержащая обе точки пересечения всех трёх световых линий 5, 6, 7.

При наложении на плоскую поверхность ОК плёнки с координатной сеткой производится калибровка изображения от видеокамеры 8. Каждая точка изображения получает значения пространственных координат, причём, не только в плоскости координатной сетки, но и в направлении нормали к этой плоскости.

Поэтому в процессе контроля при сканировании измерительного устройства вдоль сварного шва любые отклонения точек изображения поверхности ОК от начальных координат, превышающие разрешающую способность видеокамеры 8, фиксируются по величине и знаку, и в результате на выходе системы обработки 12 появляются данные измерений и сигналы, служащие для подстройки курса сканирования.

Разрешающая способность видеокамеры обеспечивает фиксацию отклонений координат точек изображения от начальных положений на величины, существенно меньшие требуемых. Глубина резкости изображения достаточна для измерений этих отклонений в любой зоне изображения.

Световые линии 6 и 7, параллельные оси шва, повышают чувствительность устройства к угловым отклонениям курса от оси шва, т.к. валик усиления в поле обзора видеокамеры 8 находится между этими световыми линиями, ближе к одной из них, и при точном курсе параллелен им. Кроме того, за счёт установки первого лазерного модуля 2 перпендикулярно к поверхности ОК 1 световая линия 5 от него на плоской поверхности практически всегда прямая. А наклонное расположение видеокамеры 8 под максимально возможным углом к нормали 10 к поверхности ОК обеспечивает не только высокую чувствительность устройства к отклонениям световой линии 5 от прямой в зоне валика усиления, связанным только с поперечным профилем валика, но и в остальных её частях, что позволяет, кроме измерений параметров геометрии сварного соединения, обнаруживать дефекты поверхности ОК, в частности, капли застывшего металла и очаги язвенной коррозии.