Результат интеллектуальной деятельности: СПОСОБ НЕРАЗРУШАЮЩЕЙ ДЕФЕКТОСКОПИИ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА

Вид РИД

Изобретение

Область техники

Изобретение относится к области дефектоскопии (неразрушающего контроля) анода алюминиевого электролизера и может быть использовано в металлургии цветных металлов, где используются электропроводящие электроды.

Уровень техники

При производстве первичного алюминия электролизом в технологическом процессе потребляется значительное количество углеродных предварительно обожженных анодов. Для того чтобы такие аноды работали эффективно и надежно, важно, чтобы углеродные анодные блоки имели как можно меньшее электросопротивление и не имели внутренних трещин, полостей, неоднородностей электросопротивления. Причем важно, как для производителя алюминия, так и для производителя анодов, контролировать качество анода в части неоднородностей электросопротивления анода, трещин, полостей, до того момента, когда анод начинает работу в электролизере. Таким образом, актуальной задачей является неразрушающая дефектоскопия анодов алюминиевого электролизера.

Способы и устройства неразрушающей дефектоскопии (контроля) неоднородности электросопротивления, принцип работы которых основан на использовании закона Ома, описаны в таких работах, как M.J. Chollier-Brym, D. Laroche, A. Alexandre, etc., New MIREA method for representative measurement of anode electrical resistance // Light Metals, 2012, pp. 1299-1302; патент US 3735253 Edward J. Seger, etc., ALCOA, Method and means for measuring electrode resistance, 1971; патент US 7576534 Daniel Andet, etc., Universite Du Quebec, System and method to forecast the electrical conductivity of anodes for aluminium production before baking, 2009; Nedeltcho Kandev, Hugues Fortin, Sylvain Chenard, et al., New apparatus for characterizing electrical contact resistance and thermal contact conductance // Light Metals, 2011, pp. 1003-1008; Susann Beier, John J.J. Chen, Hugues Fortin, et al., FEM analysis if the anode connection in aluminium reduction cells // Light Metals, 2011, pp. 979-984; Mark A. Cooksey, William Yang, PIV measurements on physical models of aluminium reduction cells // Light Metals, 2006, pp. 359-365; патент US 3735253 Edward J. Seger, etc., ALCOA, Method and means for measuring electrode resistance, 1971.

В патенте компании АЛКОА, США (US 3735253 Edward J. Seger, etc., ALCOA, Method and means for measuring electrode resistance, 1971) раскрыт способ и устройство для измерения электросопротивления углеродистого электрода. Устройство содержит множество токоподводов и сенсоров измерения напряжения для электрически контактирующей с ними поверхности электрода. Ток протекает через электрод вдоль множества путей между токоподводами и множеством сенсоров. Суммарный ток по каждому пути, и падение напряжения в электроде измеряются для определения электросопротивления электрода между положением на поверхности контакта токоподвода и поверхности электрода контактирующей с сенсорами. Показано, что таким способом можно измерять электросопротивление электрода при температурах до 960°С.

Устройство для измерения электросопротивления поверхности образца с 8-точечным сенсором (патент US 3611125, Meyer Sharon, Apparatus for measuring electrical resistance, 1969.) позволяет улучшить точность измерений сопротивления в области, близкой к ребрам тела анода и к другим неоднородностям образца. Однако, результатом измерения является удельное сопротивление [Ом/м2], которое может лишь косвенно и интегрально характеризовать удельное электросопротивление в объеме анода.

В работе Guillaume  Ameline Bernard, Yann El Ghaoui, Marc Gagnon, Patrick Coulombe, Gontran Bourque and

Ameline Bernard, Yann El Ghaoui, Marc Gagnon, Patrick Coulombe, Gontran Bourque and  Gourmaud. MIREA - An on-line real time solution to check the electrical quality of anodes // Proceedings of 33rd International ICSOBA Conference, 2015, pp. 455-466, представлен способ определения качества анодов с помощью установки МИРЕА (MIREA - «Мгновенное измерение анодного электросопротивления»). Система основана на неразрушающем измерении электросопротивления анодов при имитировании распределения тока в аноде при электролизе.

Gourmaud. MIREA - An on-line real time solution to check the electrical quality of anodes // Proceedings of 33rd International ICSOBA Conference, 2015, pp. 455-466, представлен способ определения качества анодов с помощью установки МИРЕА (MIREA - «Мгновенное измерение анодного электросопротивления»). Система основана на неразрушающем измерении электросопротивления анодов при имитировании распределения тока в аноде при электролизе.

В отличие от традиционного отбора проб керна с целью определения электросопротивления анодов, которое не учитывает неоднородность структуры анода и распределение тока в зоне ниппельного гнезда, использование МИРЕА для контроля качества анодов позволяет проводить измерения электросопротивления в реальном времени, не разрушает структуру анода и помогает выявить аноды, имеющие существенные дефекты, приводящие к преждевременным отказам анодов в электролизерах или к чрезмерному потреблению энергии, и отбраковать их.

На заводе Алюэтт (Alouette) в Канаде прибор МИРЕА установлен на выходе анодов из печей обжига. После охлаждения и последующей диагностики качественные аноды поступают в электролизное производство диагностики, а дефектные - по конвейеру на переработку.

Технологическая схема измерения включает последовательные шаги: помещение анода в установку, введение контактов в ниппельное гнездо анода, измерение падения напряжения в аноде, извлечение контактов установки из ниппельного гнезда анода, удаление анода из МИРЕА. На заводе Алюэтт Смелтер (Alouette Smelter) МИРЕА способна провести измерение за 60-66 секунд. Установка МИРЕА полностью автоматизирована и требует ограниченного ухода. В установке МИРЕА учитывается значительное влияние зоны ниппельного гнезда на электросопротивление анода, т.е. основным измерительным элементом МИРЕА является заглушка ниппельного гнезда, имитирующая стандартный кронштейн анода, через которую к аноду подводится ток. Установка может использоваться и при нестандартной форме ниппельного гнезда. С помощью вольтметра можно получить карту падения напряжений между поверхностями анода. Падение напряжений измеряется между исходной точкой в верхней части анода и определенными заранее положениями на поверхности анода (шаблон). Шаблон означает проведение измерений в точках, расположенных по четырем столбцам вдоль обеих боковых сторон на поверхности анода и на 7 уровнях по высоте анода, эти столбцы располагаются между ниппельными гнездами. В общей сложности на каждом аноде проводится 28 измерений.

Ранжирование по качеству анодов является произвольным, полагаясь на усредненный анализ, т.е. на отклонение падения напряжения в измеряемом аноде от среднего падения напряжения партии анодов.

Однако существует стандартный и простой подход для распределения анодов по качеству, который заключается в использовании многофакторных анализов (К. Esbensen. Multivariate Data Analysis: In Practice: An Introduction to Multivariate Data Analysis and Experimental Design. 5th Edition, САМО, Norway, 2004, pp. 598), таких как способ главных компонент (РСА) с расстоянием Махаланобиса в целях классификации анода по нескольким категориям качества.

Расстояние Махаланобиса - это расстояние между точкой данных, представляющей значения разности потенциалов анода и средней точкой в многомерном пространстве (среднее значение партии анодов). Это расстояние используется для идентификации выпадающих показателей. Чем выше расстояние Махаланобиса для конкретного анода, тем выше значения напряжения [мВ] этого анода от среднего значения партии. Таким образом, это показатель того, как отличен анод от среднестатистического анода партии. Аноды с высоким расстоянием Махаланобиса можно отнести к дефектным.

Вышеуказанные способы контроля качества анода, основанные на использовании закона Ома, имеют следующие недостатки:

- низкая точность определения места расположения дефектов, так как в способе MIREA возможно определение лишь существенности отклонения относительного электросопротивления, например, правой половины анода от левой половины анода, то есть вопрос о более точном определении как размера, так и расположении дефекта (неоднородности электросопротивления, трещины, полости) остается проблемным до настоящего времени;

- недостатком способа MIREA является проблема нестабильности переходных сопротивлений контактной области в ниппельных гнездах анода, где подводят известный ток, т.к. необходимо обеспечивать обширную площадь контакта токоподвода в ниппельном гнезде анода, причем, одинаковую во всех ниппельных гнездах анода;

- недостатком является проблема с повышенным износом контактов сенсоров (измеряющих электрические потенциалы на боковых поверхностях анода), нестабильностью работы последних, снижая общую надежность системы.

Также существуют способы и устройства дефектоскопии (контроля) электросопротивления с использованием электромагнитной индукции (ЭМИ).

В патенте US 7576534, Adler et al., System and method to forecast the electrical conductivity of anodes for aluminium production before baking, 2004, описаны способ и устройство для определения электропроводности анода алюминиевого электролизера предварительно перед обжигом. В устройстве, по меньшей мере, одна принимающая катушка взаимоиндуктивно сопряжена с электромагнитным полем, создаваемым блоком. Сырой анод, или часть его, проходит внутри принимающей катушки. Сенсор соединен с принимающей катушкой, и выдает выходной сигнал, индуцируя вариацию электромагнитного поля, полученного этой катушкой. Значение электропроводности анода затем подсчитывают, используя сигнал от сенсора и сигналы, прежде полученные с использованием образцовых анодов. В патенте также показаны зависимости проводимости (1/(мкОм⋅см)) от процентного содержания пека в аноде, проводимости (мкОм⋅см)-1 от амплитуды вариации сигнала в относительных единицах.

В патенте US 5473248, Paul R.Haldemann et.al., Method and apparatus for non-destructively detection flaws in a carbon anode, 1995, раскрыто устройство и способ автоматического контроля качества углеродного анода в потоке. При этом происходит измерение потерь на вихревые токи и внутренних полостей в углеродном аноде, и определение внутреннего/кажущегося сопротивления анода. Качество углеродного анода определяется согласно измеренным потерям на вихревые токи и измеренного сопротивления.

Отмечено, что в традиционных способах измерения удельного сопротивления на поверхности анода характерны проблемы, связанные с неоднородностью переходных сопротивлений точечных контактов. Известно, что множество (тысячи) неоднородностей внутри анода создают множество неоднородностей в сопротивлении постоянному току. В результате, изменчивость сопротивления постоянному току не является точным способом определения внутренних полостей в аноде. Износ контактов и шунтирование тока и потенциала контактов углеродной пылью создают дополнительные проблемы, приводящие к недостаточной чувствительности такого способа. Частным случаем предлагаемого способа является использование частоты ЭМИ 2000 Гц+/-200 Гц.

Несмотря на кажущуюся простоту и дешевизну предлагаемого способа, нет практического подтверждения его эффективности и можно предполагать лишь возможность интегральной (общей) оценки неоднородности анода, т.е. по принципу обнаружения существенного отклонения удельного электросопротивления, например, левой половины анода от правой половины анода.

В патенте US 7123004, Masumi Saka, et al., Method of non-destructive inspection of rear surface flaws and material characteristics using electromagnetic technique and apparatus thereof, 2004, раскрыт неразрушающий способ определения дефектов (полостей) и характеристики электросопротивления материала, использующий ЭМИ, где подают токи в токопроводящий объект (анод) и оценивают дефект (полости) у задней поверхности и прилегающей поверхности объекта (анода). В этом случае используется способ измерения электрического потенциала постоянного тока, а чувствительность способа повышена с помощью изменения распределения электросопротивления внутри объекта (анода) местным нагревом фронтальной поверхности инспектируемого объекта. Следовательно, увеличивая электросопротивление у ближней поверхности по сравнению с электросопротивлением у задней поверхности, увеличивается ток у задней поверхности.

Несмотря на кажущуюся простоту и дешевизну вышеуказанных способов дефектоскопии (контроля) электросопротивления с использованием электромагнитной индукции, неизвестны примеры их промышленного массового применений при производстве обожженных анодов алюминиевых электролизеров. Вызывает сомнение применимость этих способов для такого массивного объекта, как углеродный анод ввиду ряда особенностей и технологических сложностей применения на практике.

Также, как и в вышеуказанных способах, основанных на законе Ома, недостатком является низкая точность определения места расположения дефектов, так как возможно определение лишь существенности отклонения относительного электросопротивления, например, правой половины анода от левой половины анода, то есть вопрос о более точном определении как размера, так и расположении дефекта (неоднородности электросопротивления, трещины, полости) остается проблемным до настоящего времени.

Таким образом, из вышеперечисленных способов дефектоскопии (контроля качества) анода, наиболее близким прототипом выбран способ MIREA (Guillaume  Ameline Bernard, Yann El Ghaoui, Marc Gagnon, Patrick Coulombe, Gontran Bourque and

Ameline Bernard, Yann El Ghaoui, Marc Gagnon, Patrick Coulombe, Gontran Bourque and  Gourmaud. MIREA - An on-line real time solution to check the electrical quality of anodes // Proceedings of 33rd International ICSOBA Conference, 2015, pp. 455-466), основанный на использовании закона Ома, который является простым, недорогим, весьма производительным (может достигать около 60 анодов/час).

Gourmaud. MIREA - An on-line real time solution to check the electrical quality of anodes // Proceedings of 33rd International ICSOBA Conference, 2015, pp. 455-466), основанный на использовании закона Ома, который является простым, недорогим, весьма производительным (может достигать около 60 анодов/час).

Тем не менее, указанные известные аналогичные изобретения, а также прототип MIREA, представлены измерением скалярных электрических величин, характеризующих электрическое сопротивление анодного блока и анода, что снижает информативность измерений.

Кроме того, способ MIREA имеет следующие недостатки:

- низкая точность определения места расположения дефектов, т.к. в способе возможно определение лишь существенности отклонения относительного электросопротивления, например, правой половины анода от левой половины анода;

- нестабильность переходных сопротивлений контактной области в ниппельных гнездах анода, где подводят известный ток, т.к. необходимо обеспечивать обширную площадь контакта токоподвода в ниппельном гнезде анода, причем, одинаковую во всех ниппельных гнездах, что снижает технологические возможности способа;

- повышенный износ контактов сенсоров (измеряющих электрические потенциалы на боковых поверхностях анода), нестабильность работы последних, снижающая общую надежность системы.

Технической проблемой электромагнитной дефектоскопии обожженного угольного анодного блока алюминиевого электролизера является недостаточная информативность измерения, низкая точность определения места расположения дефектов, сниженные технологические возможности, а также сниженная надежность способа, что, обусловливает недостаточную точность дефектоскопии и определения качества анодного блока.

Раскрытие изобретения

Задачей изобретения является создание способа неразрушающей дефектоскопии анода алюминиевого электролизера с исключением указанных недостатков, в том числе:

1. Повышение информативности и точности определения места расположения дефектов, и/или размеров дефектов (неоднородности электросопротивления, трещины, полости), за счет использования измерения не скалярных, а векторных величин электромагнитного поля, создаваемого током, протекающим через углеродный анод.

2. Повышение надежности оборудования, за счет устранения проблем нестабильности переходных сопротивлений в месте контактов сенсоров с поверхностью углеродного анода.

3. Уменьшение эксплуатационных расходов.

Техническим результатом изобретения является решение указанной задачи, повышение информативности определения места расположения дефектов, обусловленное, во-первых, измерением напряженности магнитного поля, количество и координаты размещения токоподводов, а также количество координат и значения координат размещения сенсоров соответствует матрице координат точек дискретизации поверхности верхней грани рабочего анодного блока; во-вторых, за счет сравнения измеренных в 3-х мерном пространстве в ортогональной системе координат векторных величин напряженности магнитного поля (или магнитной индукции) рабочего анодного блока и эталонной компьютерной модели, что, в итоге, способствует повышению точности дефектоскопии и определения качества анодного блока.

Техническим результатом изобретения также является расширение технологических возможностей способа путем сокращения нестабильности переходных сопротивлений контактной области в ниппельных гнездах анода, т.к. в предлагаемом способе отсутствует необходимость обеспечивать обширную одинаковую во всех ниппельных гнездах площадь контакта каждого токоподвода.

Техническим результатом является также повышение достоверности и надежности дефектоскопии путем измерения векторов напряженности магнитного поля бесконтактными сенсорами.

Технический результат достигается благодаря предложенному способу. Предложен способ неразрушающей дефектоскопии анода алюминиевого электролизера, включающий построение расчетной модели анода или использование заданной с известными данными о геометрии и удельном сопротивлении анода, геометрии и координат внутренних дефектов, при этом:

1) на расчетной модели анода с заданными или известными данными, по меньшей мере, о геометрии, удельном электросопротивлении анода, а также геометрии и координатах расположения внутреннего дефекта в форме неоднородности удельного сопротивления, трещины или полости внутри анода, численным методом выполняют расчетное определение пространственного протекания тока через анод, а также амплитуды и направления векторов напряженности (или индукции) магнитного поля у внешней поверхности анода, при граничном условии размещения на внешних поверхностях анода, по меньшей мере, пары электропроводящих контактов, подающих сквозь анод заданную величину электрического тока;

2) выполняют серию циклических расчетов на этапе 1) при граничных условиях размещения на внешних поверхностях анода, по меньшей мере, пары электропроводящих контактов, при условии перемещения контактов с шагом дискретизации, не превышающим, по меньшей мере, двукратной длины предполагаемого дефекта;

3) отображают результаты расчетов по этапу 2) в виде трехмерной (3D) матрицы амплитуд и направлений векторов расчетных напряженностей (или индукций) электромагнитного поля в точках дискретизации у внешней поверхности анода;

4) размещают на внешних поверхностях дефектоскопируемого анода, по меньшей мере, пару электропроводящих контактов, пропускающих сквозь анод заданную величину электрического тока;

5) размещают у внешней поверхности дефектоскопируемого анода, по меньшей мере, один сенсор и измеряют амплитуду и направление векторов напряженности (или индукции) магнитного поля в тех же точках дискретизации, что и на этапах 1)-3), и отображают их в виде трехмерной матрицы измеренных векторов напряженности (или индукции) магнитного поля;

6) сравнивают трехмерные (3D) матрицы расчетных и измеренных векторов напряженности (или индукции) магнитного поля в одинаковых точках дискретизации у внешней поверхности анода;

при этом в случае допустимого отклонения измеренных и расчетных значений амплитуды и направления векторов в одинаковых точках дискретизации у поверхности анода, анод признают качественным, а в случае значимого отклонения - анод признают некачественным.

В предложенном способе целесообразно использовать расстояние Махаланобиса для определения дефектных анодов, т.е. расстояние между точкой данных, представляющей значения вектора напряженности (или индукции) электромагнитного поля в точке дискретизации анода и средней точкой в многомерном пространстве (среднее значение партии анодов), при этом чем выше расстояние Махаланобиса для конкретного анода, тем выше значения напряженности (или индукции) электромагнитного поля этого анода от среднего значения партии, аноды с высоким расстоянием Махаланобиса относят к дефектным.

Можно использовать как постоянный, так и переменный ток.

В случае использования переменного тока сравнение измеренных и расчетных напряженностей или индукций электромагнитного поля тока проводят в одинаковых точках дискретизации поверхности анода, при одинаковых амплитуде, форме и фазовом угле заданной величины переменного тока.

Для измерения амплитуды и направления векторов напряженности или индукции магнитного поля обычно используют комбинированный сенсор с тремя ортогонально расположенными датчиками Холла, в частности, для измерения амплитуды и направления векторов напряженности или индукции переменного электромагнитного поля используют, по меньшей мере, один комбинированный сенсор с тремя ортогональными индуктивными обмотками, охватывающими область пространства с центром в точке дискретизации у внешней поверхности анода.

Также предложен вариант способа неразрушающей дефектоскопии анода алюминиевого электролизера, включающий построение расчетной модели анода с известными данными о геометрии и удельном сопротивлении анода, геометрии и координат внутренних дефектов, согласно которому для операций по этапам 1), 2), 3), используют заранее полученные расчетные значения в виде трехмерной матрицы амплитуд и направлений векторов расчетных напряженностей или индукций электромагнитного поля в точках дискретизации у внешней поверхности анода. Речь идет о заданных значениях, например, построенных на основе совокупности экспериментальных данных.

Так как пространственное распределение токов внутри анода, очевидно, должно коррелироваться с пространственным распределением таких дефектов как неоднородности электросопротивления, трещинами, полостями, следовательно, возможно создание устройства и способа для неразрушающей дефектоскопии (контроля качества) анодов, основанный на измерении векторов напряженности (или векторов индукции) магнитного поля.

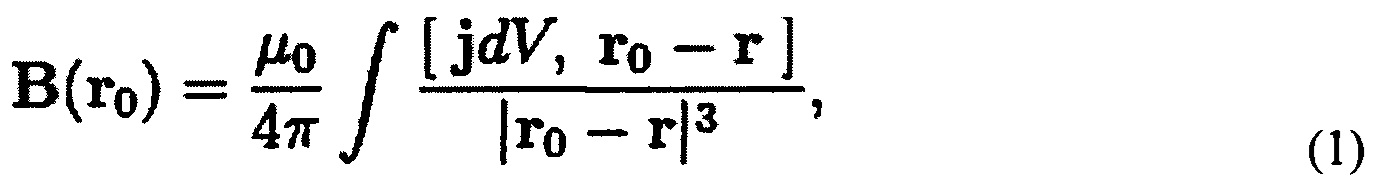

Для случая, когда источником магнитного поля являются распределенные токи, характеризуемые полем вектора плотности тока j, формула закона Био-Савара-Лапласа принимает вид (в системе СИ):

где j=j(r), dV - элемент объема, а интегрирование производится по всему пространству (или по всем его областям, где j≠0), r - соответствует текущей точке при интегрировании (положению элемента dV).

Приборы для измерения магнитной индукции и напряженности магнитного поля (МП) называются тесламетрами (ТМ).

Наиболее распространенными приборами для определения индукции и напряженности магнитного поля являются: тесламетры (ТМ) с преобразователем Холла, ферромодуляционный и ядерно-резонансный тесламетр.

ТМ с преобразователем Холла определяют параметры средних (от 10-5 до 10-1 Тл) и сильных (10-1 до 102 Тл) магнитных полей (МП). Принцип работы таких тесламетров основан на появлении ЭДС в полупроводниках, помещенных в зону влияния магнитного поля.

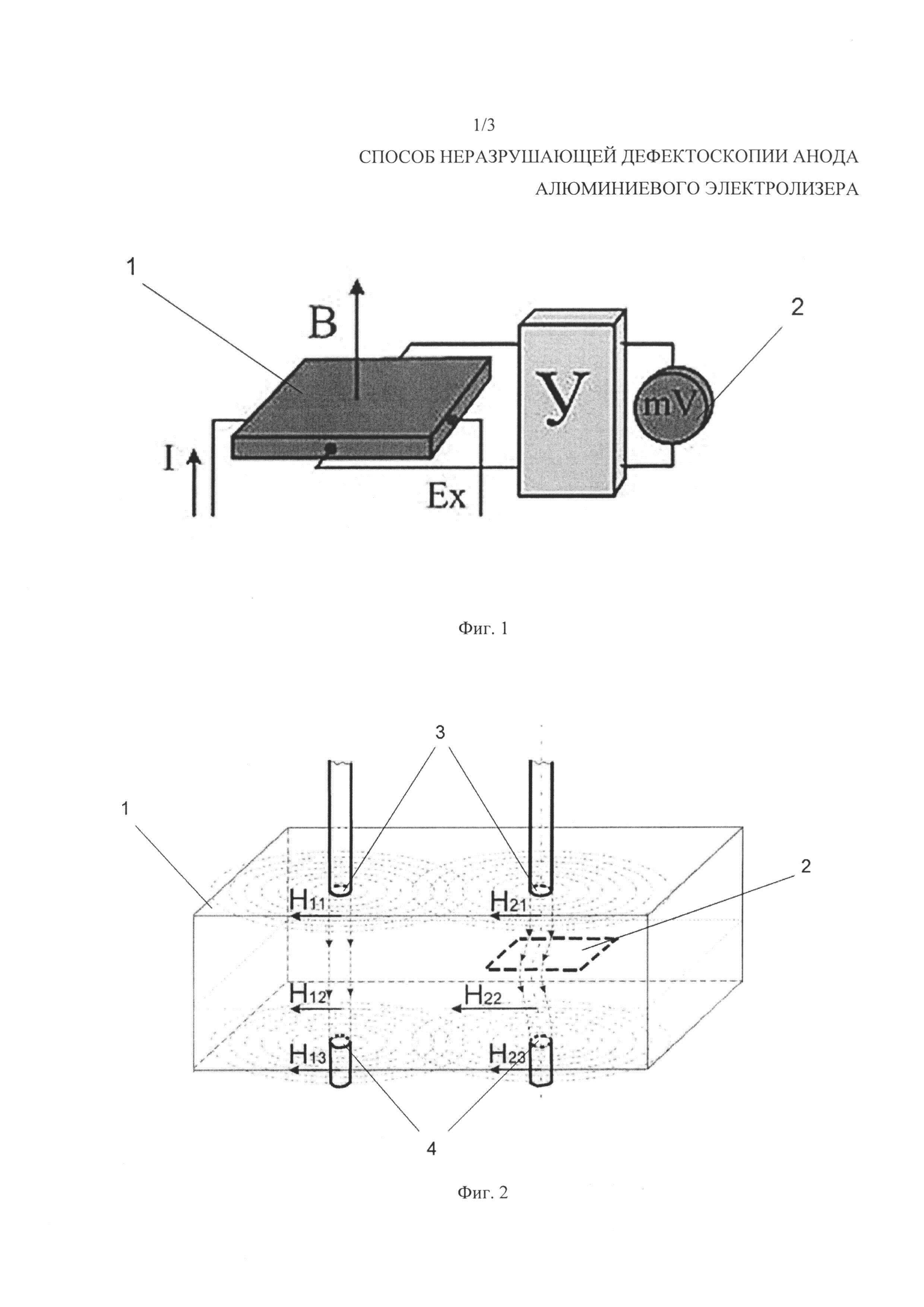

При этом вектор магнитной индукции искомого магнитного поля (В) должен быть перпендикулярен пластине полупроводника 1 (фиг. 1).

Через тело полупроводника 1 протекает электрический ток I. В результате на боковых гранях пластины образуется разность потенциалов - ЭДС Холла (Ех). ЭДС определяется компенсационным способом или милливольтметром 2, проходя через усилитель (У). Шкала милливольтметра при этом градуирована в теслах. На практике ЭДС Холла зависит от конструктивных параметров пластины полупроводника (коэффициент С), силы тока и магнитной индукции:

Зная силу тока I, коэффициент С и значение Ех, прибор градуируют в единицах измерения МП, при условии, что сила тока постоянна.

ТМ с преобразователем Холла просты в применении, имеют небольшие размеры, что позволяет применять их при измерениях в малых зазорах. С их помощью определяют параметры постоянных, переменных и импульсных полей.

Пределы измерения обычного прибора от 2⋅10-3 до 2 Тл, с относительной погрешностью ±1,5-2,5%.

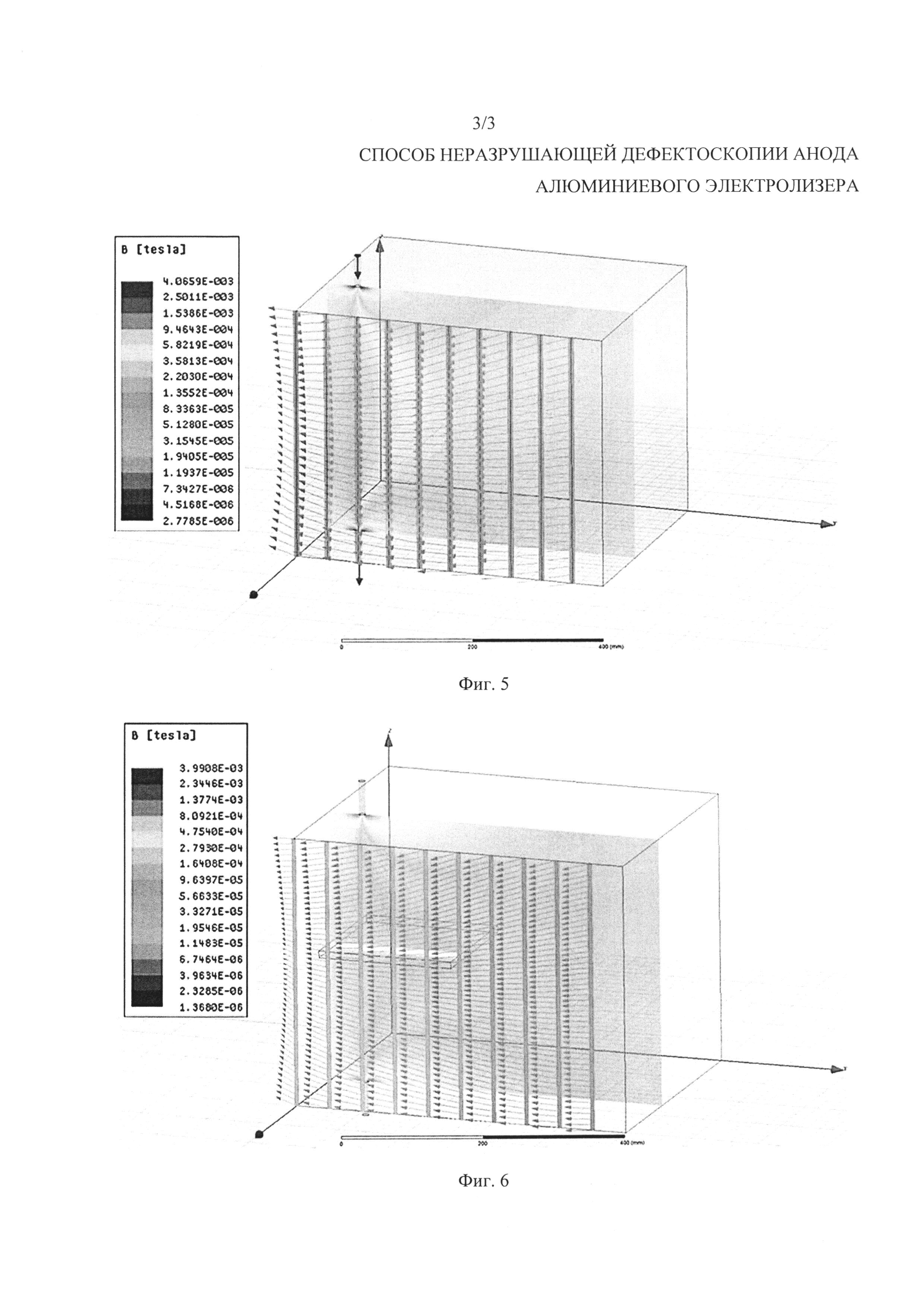

Операции способа пояснены на фиг. 2, где на теоретической модели углеродного анода 1 с известными данными о геометрии, удельном электросопротивлении анода, а также геометрии и координатах расположения внутреннего дефекта 2 в форме полости или трещины, или неоднородности удельного сопротивления внутри анода, методом конечных элементов выполняют расчетное определение объемного растекания тока (I) через анод 1, а также амплитуды и направления векторов напряженности (H1, Н2 и т.д.) или индукции магнитного поля у внешней поверхности анода 1, при граничном условии размещения на внешних поверхностях анода 1, по меньшей мере, пары электропроводящих контактов 3, подающих сквозь анод 1 известную величину постоянного электрического тока (I).

Размещают на внешней поверхности дефектоскопируемого анода 1, по меньшей мере, один сенсор 4 и измеряют амплитуду и направление векторов напряженности или индукции магнитного поля в тех же точках дискретизации, что и в п. 1.1-1.3, и запоминают их в виде 3D-матрицы измеренных векторов напряженности магнитного поля.

Сравнивают 3D-матрицы расчетных и измеренных векторов напряженности или индукции магнитного поля в одинаковых точках дискретизации (T1 и Т2) у внешней поверхности анода 1.

На основании ГОСТ Р 8.736-2011 измерения значений амплитуды и направления векторов обусловлены наличием погрешности измерений. Датчик Холла имеет относительную погрешность измерений до 2,5%, разброс параметров электрического сопротивления анода, регламентированных технологическим циклом производства, может привести к относительной погрешности при измерениях до 12%, погрешности позиционирования датчиков Холла при автоматической установке матрицы измерительных датчиков вносит дополнительную относительную погрешность до 2,5%, качество контакта при подводе электрического тока может привести к возникновению относительной погрешность измерения до 3%. В результате максимальное значение относительной погрешности измерения может составлять 20%, соответственно любое отклонение измеренных и расчетных значений амплитуды и направления векторов в одинаковых точках дискретизации у поверхности анода, которое составляет менее 20%, не является следствием наличия дефекта, и в этом случае анод признают качественным. Поэтому в случае незначимого отклонения (менее 20%) измеренных от расчетных значений амплитуды и направления векторов (H1, Н2 и т.д.) напряженности или индукции в одинаковых точках дискретизации у поверхности анода 1, анод признают качественным. В случае значимого отклонения (более 20%) фактических от идеальных значений амплитуды и направления векторов (H1, Н2 и т.д.) в одинаковых точках дискретизации у поверхности анода 1, анод признают некачественным и отбраковывают.

Способ поясняется примерами, где результаты экспериментальных данных приведены в виде графиков (3D матриц) (фиг. 3, 4, 5, 6).

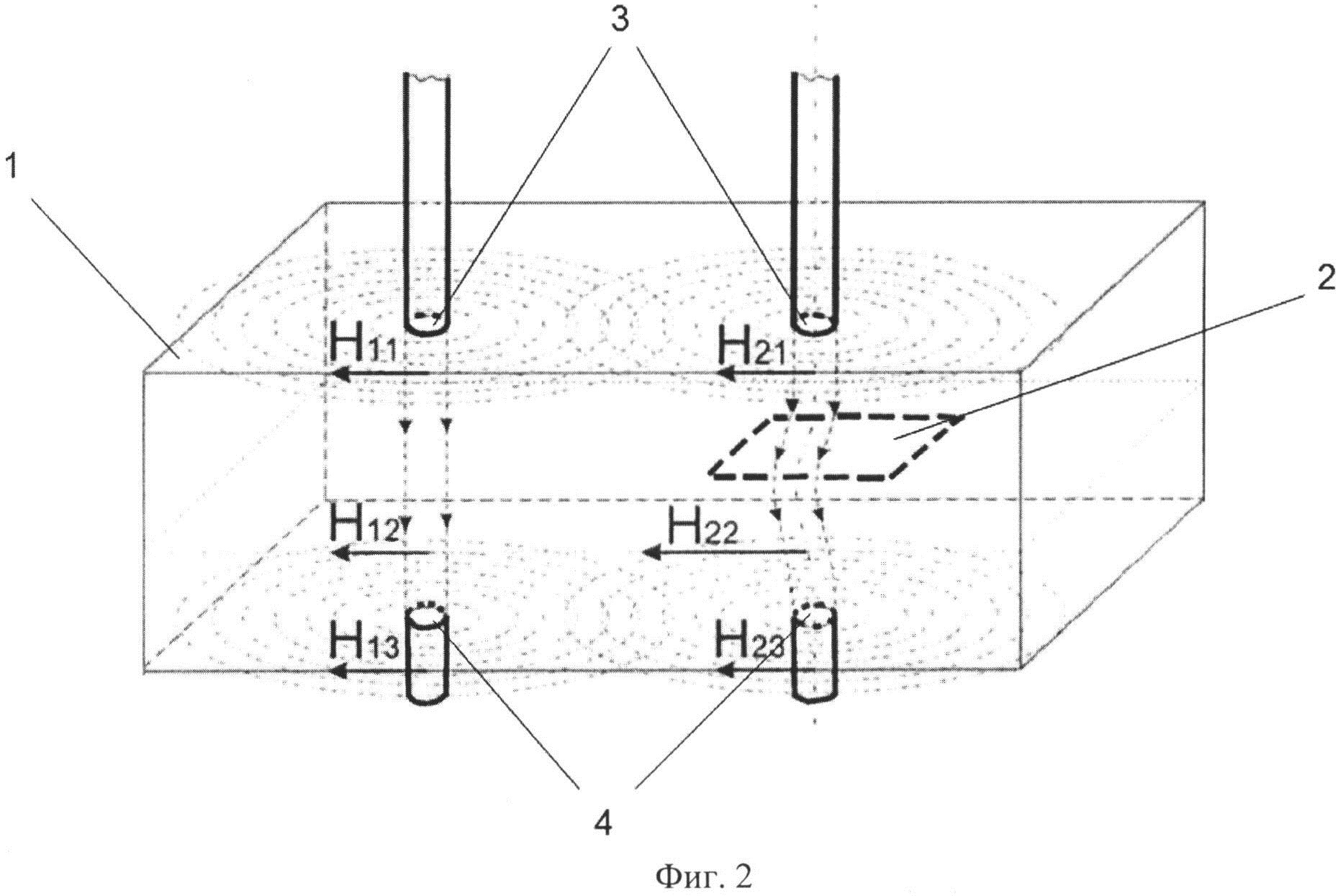

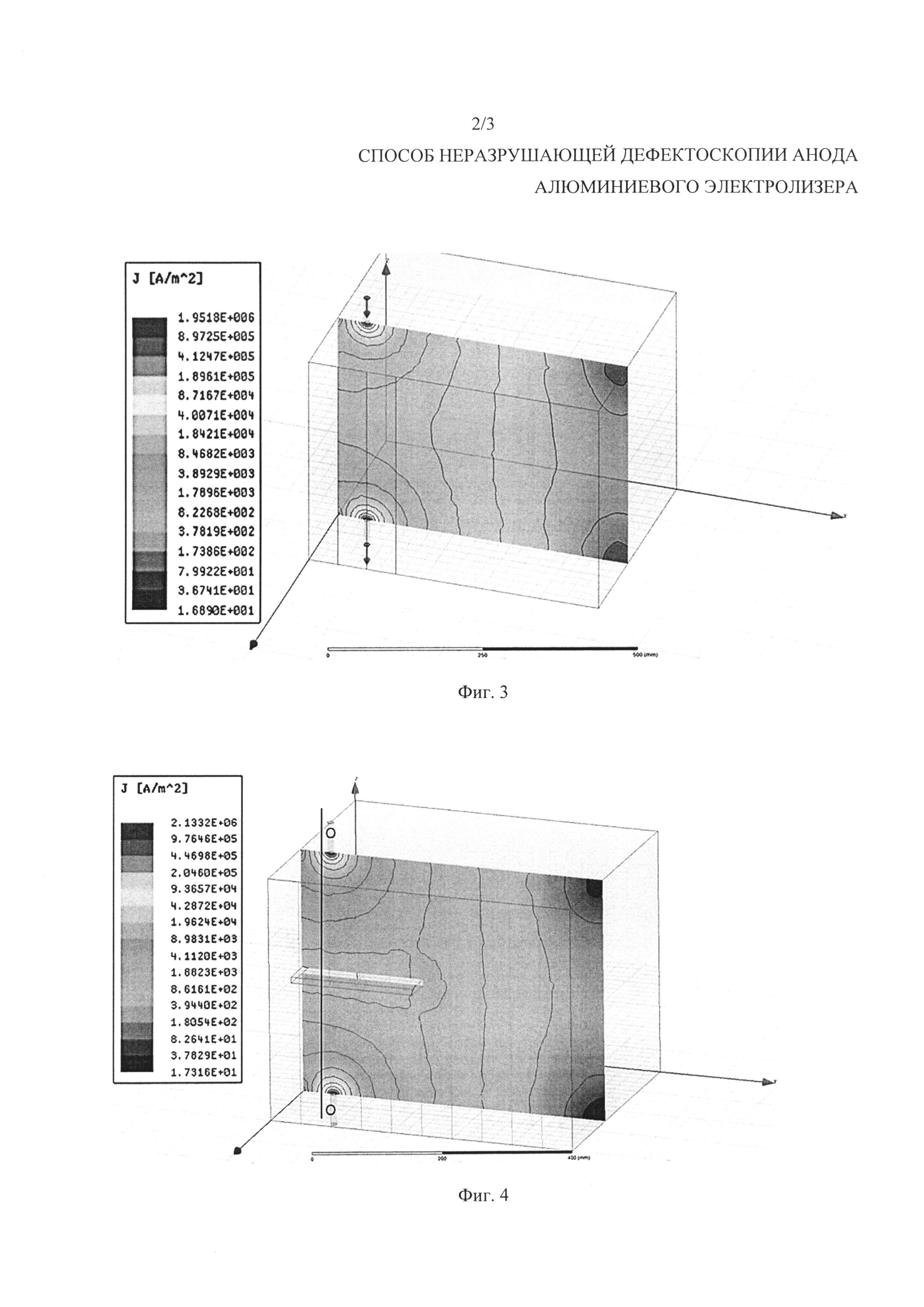

На фиг. 3, 4 приведены плотности тока J [А/м2] внутри образца угольного анода как без внутренних дефектов, так и с частным дефектом, например, в форме горизонтальной трещины/полости 200×200×10 (фиг. 4). При наличии дефекта, ток огибает его (по пути наименьшего сопротивления) и оказывается ближе к боковой поверхности анодного блока, что тем самым вносит искажение в картину векторов индукции (или напряженности) магнитного поля В [Тл], за счет увеличения амплитуды этих векторов в точках, расположенных ближе к боковой поверхности анода, как показано на фиг. 5, 6. На фиг. 5, 6 видны десять вертикальных линий на боковой поверхности анода, вдоль которых, в равноотстоящих точках, выведены расчетные векторы магнитной индукции поля. На фиг. 5, 6 векторы показывают направление, а амплитуда вектора изображена цветом вектора. Сравнивая цвета двух векторов магнитной индукции поля в одной и той же точке боковой поверхности анода, при прочих равных условиях, видно, что, например, в точке [400;0;0] цвет вектора магнитной индукции анода с внутренним дефектом более яркий, чем в этой же точке у анода без дефекта, т.е. вектор поля анода с дефектом изменил направление и увеличился по модулю.

Таким образом, можно сделать вывод, что присутствие дефекта (в форме горизонтальной трещины (200×200×10 мм) внутри анода вызывает перераспределение пути прохождения тока внутри анода, в результате которого ток стремится огибать препятствие, тем самым, приближаясь к внешней боковой поверхности анода. При этом, изменяется (увеличивается) не только амплитуда плотности тока ближе к боковой поверхности анода, но и направление векторов тока. Вследствие этого, изменяются как амплитуда, так и направление вектора напряженности или магнитной индукции поля, что отражается соответствующими проекциями вектора напряженности или магнитной индукции в системе ортогональных координат Х-Y-Z.

Учитывая, что разница проекций амплитуды и направления векторов напряженности или магнитной индукции на оси координат может достигать существенных значений, например, от 20 до 100% по отношению к исходному вектору без дефекта внутри анода, то очевидно, что данный способ дефектоскопии анода позволяет производить отбраковку анодов с дефектами, при условии заданного уровня отклонения проекций амплитуд и направления векторов напряженности или магнитной индукции поля.

Нижний и верхний пределы диапазона отклонений проекций амплитуд и направления векторов напряженности или магнитной индукции могут быть заданы исходя из технико-экономических требований производства, при которых достигается экономически выгодный баланс между количеством и стоимостью отбракованных анодов и экономическим эффектом от их неиспользования в последующих технологических процессах.

Изобретение обеспечивает следующие преимущества:

Повышается точность определения места расположения дефектов, т.к. не только определяют значительное отличие электросопротивления правой половины анода от левой половины анода, как в способе MIREA, но и более точно определяют размер и расположение дефекта (неоднородности электросопротивления, трещины, полости) с абсолютной точностью, по меньшей мере, размером не менее двукратной длины дефекта [вероятные размеры дефекта могут быть от 20 мм до 250 мм].

Уменьшается проблема нестабильности переходных сопротивлений контактной области в ниппельных гнездах анода, где подводят известный ток в способе MIREA, т.к. в предлагаемом способе отсутствует необходимость обеспечивать обширную площадь контакта токоподвода в ниппельном гнезде анода, причем, одинаковую во всех ниппельных гнездах анода.

Устраняется проблема повышенного износа контактов сенсоров (измеряющих электрические потенциалы на боковых поверхностях анода), нестабильность работы последних, снижая общую надежность системы, т.к. применяют бесконтактные сенсоры векторов напряженности магнитного поля на принципе ортогональных датчиков Холла, либо ортогонально расположенные индукционные обмотки (на переменном токе).