Результат интеллектуальной деятельности: Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта

Вид РИД

Изобретение

Изобретение относится к технологии получения электроконтактного провода контактной сети из термоупрочняемого (дисперсионно-твердеющего) сплава.

Известно, что к электроконтактному проводу для высокоскоростного железнодорожного транспорта в процессе эксплуатации предъявляется, наряду с высокой электропроводностью, ряд основных требований: высокая прочность - для обеспечения повышенной силы натяжения провода и, соответственно, противодействия активному механическому волновому процессу при высокоскоростной эксплуатации; высокая термостабильность, обеспечивающая условия эксплуатации при кратковременном нагреве провода до 150°С, и низкая скорость ползучести при температуре эксплуатации.

Известен способ производства контактных проводов (патент РФ №2236918, МПК В21В 1/46, опубликовано 27.09.2004 г.), включающий получение расплава в печи с инертной атмосферой, рабочее пространство которой состоит из трех зон - зоны плавления, зоны легирования и зоны выдачи готового металла, его легирование элементами, имеющими гексагональную или тетрагональную кристаллическую решетку, и вытяжку из расплава литой заготовки требуемого сечения. Последующее формирование из нее профиля провода осуществляют в два этапа - получение прутка волочением со степенью деформации 15-50% и последующей прокаткой прутка со степенью деформации 50-70%. Однако этот метод используют преимущественно для получения катанки и дальнейшего передела - контактного провода из технически чистой меди или деформационно-упрочняемых медных сплавов с малой степенью легирования, например, из сплава Cu-0.2%Sn.

Недостатком такой технологии является ограниченная производительность, т.к. идет пошаговая локальная кристаллизации расплава, которая требует больших энергетических затрат для поддержания довольно большого объема расплава в жидкой фазе длительное время. По механическим свойствам провода, изготовленные из меди и деформационно-упрочняемых малолегированных медных сплавов, демонстрируют предел прочности не выше 500 МПа, относительную пластичность 3-5% и невысокую термостабильность 180-370°С.

Наиболее близким к предлагаемому является способ изготовления электроконтактного провода и электроконтактный провод (патент РФ №2540944, МПК В60М 1/13, В21В 1/46, опубликовано 10.02.2015 г.), включающий получение расплава медного сплава, подачу сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, прокатку упомянутой заготовки непосредственно за кристаллизацией на катанку в условиях, обеспечивающих закалку сплава, старение при 400-500°С и последующее формирование электроконтактного провода.

Недостатком такой технологии является то, что закалка сплава на твердый раствор идет с температуры порядка 800°С путем водяного охлаждения проката в межклетьевом пространстве, т.е. пошагово с постепенным снижением температуры. Однако, такой режим обработки противоречит рекомендациям по оптимальной температуре закалки на твердый раствор низколегированных бронз, которая, как правило, происходит единовременно и составляет 900-1000°С. Поэтому эффективность упрочнения от последеформационной термической обработки (старения) катанки недостаточно высока. Другим недостатком является необходимость проводить получение провода в два этапа: на первом этапе получать катанку на линии литейно-прокатного агрегата, а на втором - получать непосредственно фасонный провод на линии волочения, что увеличивает временные и финансовые затраты на производство.

Задачей изобретения является снижение затрат на изготовление электроконтактного провода.

Технический результат заключается в повышении комплекса физико-механических свойств электроконтактного провода для высокоскоростных железнодорожных магистралей.

Технический результат достигается способом изготовления электроконтактного провода из термоупрочняемого сплава на основе меди, включающим подачу сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, деформацию упомянутой заготовки на катанку, закалку, старение при 400-500°С, формирование электроконтактного провода, в котором, в отличие от прототипа, закалку проводят непосредственно после кристаллизации с температуры 900-1000°С, деформацию на катанку осуществляют радиальным обжатием с суммарной накопленной степенью деформации не менее е=1.5, а формирование электроконтактного провода с фасонным профилем проводят при последовательном совмещении в одной операции равноканального углового прессования по схеме «Конформ» и выдавливания при температуре не выше 500°С, причем старение проводят в качестве финишной операции.

Решение поставленной задачи и достижение технического результата обусловлено следующим. За счет последовательного применения эффективных методов интенсивной пластической деформации, таких как всесторонняя ковка (радиальное обжатие) и равноканальное угловое прессование (РКУП), совмещенное в одной операции с формообразованием фасонного профиля провода, обеспечивается снижение энергоемкости и количества операций, сокращение требуемых производственных площадей, снижение межоперационных затрат и затрат на оснастку.

Повышенные физико-механические свойства термоупрочняемых сплавов традиционно обеспечиваются за счет последовательного использования операций закалки на твердый раствор и последующей термической обработки (старения) при фиксированной температуре. Причем, при старении из твердого пересыщенного раствора выделяются вторые фазы, связывающие атомы легирующего элемента в виде мелкодисперсных выделений нано - и микро размера. Этот процесс приводит к упрочнению и повышению электропроводимости сплава, соответственно, за счет мелкодисперсных выделений и очищения матрицы, т.е. кристаллической решетки меди, от легирующих примесей. Дополнительное наложение холодной деформации после закалки, как правило, приводит к интенсификации выделения вторых фаз и формированию более мелкой структуры.

Предложенная технология получения проводов из термоупрочняемого сплава на основе меди за счет последовательного использования операций закалки на твердый раствор, холодной пластической деформации радиальной ковкой, РКУП с прессованием провода фасонной формы и финишной термической обработкой (старением) при фиксированной температуре способствует проявлению двух важных физических эффектов: глубокому измельчению исходной структуры до получения нанометрического размера фрагментов и выделению вторых фаз, также нанометрического размера. Формирование структуры нанометрического размера способствует, согласно закона Петча-Холла (Carlton С.Е., Ferreira P.J. «What is behind the inverse Hall-Petch effect in nanocrystalline materials?)) // Acta Materialia. 2007. V. 55. P. 3749-3756), дополнительному и заметному повышению прочностных характеристик сплава. А старение сплава с нанокристаллической структурой обеспечивает более полное протекание процесса распада твердого раствора с выделением вторых фаз, преимущественно на границах структурных фрагментов, что обеспечивает формирование повышенного комплекса прочностных и пластических свойств (Валиев Р.З. Объемные наноструктурные материалы: фундаментальные основы и применения: пер. с англ. / Р.З. Валиев, А.П. Жиляев, Т.Дж. Лэнгдон. - СПб.: Эко-Вектор, 2017. - 479 с). Пример осуществления изобретения.

В качестве исходного материала была взята термоупрочняемая бронза, легированная хромом, Cu-0.65%Cr. В расплав меди при температуре не ниже 1250°С вводили лигатуру медь-хром, далее расплав подавали в кристаллизатор для формирования исходной заготовки и тут же ее закаливали в воду с температуры в диапазоне 900-1000°С. Затем проводили деформацию заготовки радиальным обжатием (ковкой) при начальной температуре заготовки не выше 100°С в двух взаимно перпендикулярных направлениях до получения катанки квадратного сечения с размером стороны квадрата 25 мм. После деформации радиальной ковкой температура заготовки за счет деформационного разогрева составляла 350°С, Затем заготовку помещали в экструдер для равноканального углового прессования по схеме «Конформ» и деформировали до получения конечного провода с фасонным профилем площадью 150 мм. Температура провода на выходе составляла 480-500°С. Затем в течение одного часа при температуре 450°С проводили старение провода с фасонным профилем.

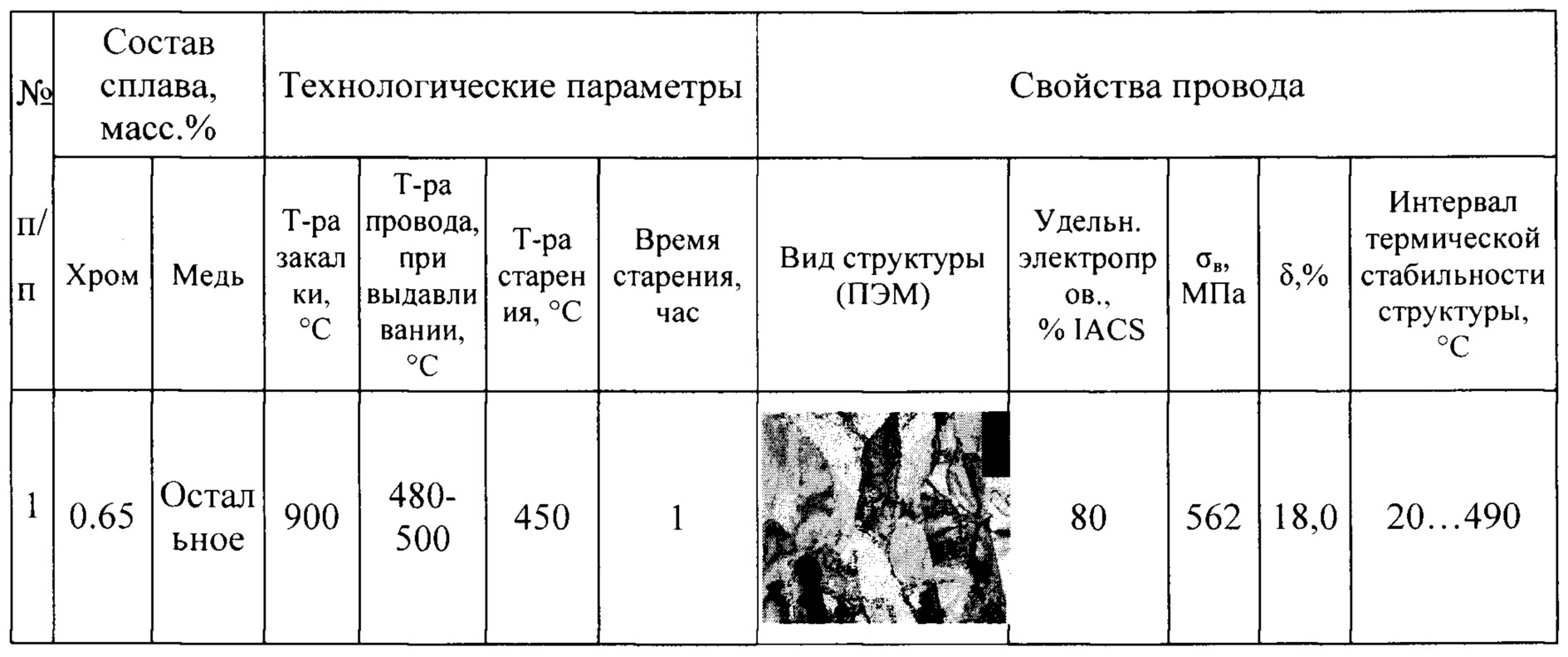

Вид сформированной структуры и свойства провода после старения представлены в таблице.

Как следует из таблицы, тип структуры - зеренно-субзеренный, при этом средний размер фрагментов приблизительно составляет 300±20 нм, размер выпавших частиц (вторых фаз) 10-100 нм, преимущественное расположение частиц - границы фрагментов.

Из таблицы видно, что в результате изготовления провода по предложенному способу получены высокие физико-механические свойства, такие как предел прочности,σв, относительная пластичность δ,%, удельная электропроводность, % IACS.

Таким образом, предложенное изобретение позволяет повысить физико-механические свойства электроконтактного провода при снижении затрат на их изготовление.

Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди, включающий подачу сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, деформацию упомянутой заготовки на катанку, закалку, старение при 400-500°С, формирование электроконтактного провода, отличающийся тем, что закалку проводят непосредственно после кристаллизации с температуры 900-1000°С, деформацию на катанку осуществляют радиальным обжатием с суммарной накопленной степенью деформации не менее е=1,5, а формирование электроконтактного провода с фасонным профилем проводят при последовательном совмещении в одной операции равноканального углового прессования по схеме «Конформ» и выдавливания при температуре не выше 500°С, причем старение проводят в качестве финишной операции.