Результат интеллектуальной деятельности: Способ получения композиционного материала из меди, титана и стали

Вид РИД

Изобретение

Изобретение относится к технологии получения износостойких материалов с помощью энергии взрывчатых веществ (ВВ) и может быть использовано, в частности, при изготовлении пар трения в виде тормозных устройств и т.п., предназначенных для эксплуатации в условиях неагрессивных сред.

Известен способ получения композиционного материала титан-сталь, обладающего повышенным термическим сопротивлением в поперечном направлении, а также высокой стойкостью к разрушению в условиях изгибающих нагрузок, который может быть также использован и в качестве износостойкого материала в случае расположения его слоев перпендикулярно или с наклоном относительно трущегося объекта, при этом величина его допускаемого износа велика и может достигать 70-80% его размера в направлении изнашивания. В этом способе составляют трехслойный пакет с размещением между пластинами титана стальной пластины с соотношением толщин слоев 1:(0,33-0,4) при толщине слоя стали 2-4 мм, сварку взрывом осуществляют при отношении удельной массы заряда взрывчатого вещества к сумме удельных масс титанового и стального слоя, равном 1,92-2,29, и скорости детонации заряда взрывчатого вещества 2150-2400 м/с, последующую горячую прокатку сваренного трехслойного пакета проводят с обжатием 64-87% при температуре 680-720°C, производят разделку пакета на мерные трехслойные заготовки, из которых составляют многослойный пакет под сварку взрывом, осуществляют сварку взрывом при отношении удельной массы заряда взрывчатого вещества к сумме удельных масс метаемых слоев многослойного пакета, равном 0,79-1,03, и скорости детонации заряда взрывчатого вещества 2150-3100 м/с, затем производят дополнительную горячую прокатку сваренного многослойного пакета при температуре 680-720°C с обжатием 90-98%, после чего проводят отжиг при температуре 700-800°C в течение 0,1-0,75 ч с последующим охлаждением на воздухе (патент РФ №2293004, МПК В23К 20/08, В32В 7/04, опубл. 10.02.2007, бюл. №4).

Данный способ имеет невысокий технический уровень, что обусловлено возможностью получения по этому способу композиционных материалов толщиной до 3 мм с интерметаллидными прослойками, толщина которых не превышает 0,01 мм (10 мкм). При использовании таких материалов в парах трения скорость их изнашивания (отношение величины износа ко времени изнашивания) оказывается весьма высокой, а это крайне ограничивает возможные области применения таких материалов в парах трения.

Наиболее близким по техническому уровню и достигаемому результату является способ получения композиционного материала титан-сталь. При реализации этого способа получают пятислойные заготовки из чередующихся слоев коррозионно-стойкой стали и титана, размещенных из условия последующей сварки в многослойном пакете стальных слоев между собой, с соотношением толщин слоев стали и титана 1:(0,8-1) при толщине каждого слоя стали 2-3 мм путем сварки взрывом каждой из них при скорости детонации взрывчатого вещества (ВВ) 2400-2750 м/с, причем высоту заряда ВВ и сварочные зазоры между слоями при сварке каждой заготовки выбирают из условия получения скоростей соударения слоев между собой в пределах 470-670 м/с, горячую прокатку сваренных пятислойных заготовок производят при температуре 720-740°C с обжатием 75-84%, а многослойный пакет составляют затем из 6-8 полученных пятислойных заготовок, его сварку взрывом осуществляют при скорости детонации ВВ 2400-3100 м/с, при этом высоту заряда ВВ и сварочные зазоры между пятислойными заготовками при сварке многослойного пакета выбирают из условия получения скоростей соударения их между собой в пределах 440-610 м/с, а отжиг сваренного многослойного пакета производят при температуре 900-1000°C в течение 1-7 ч.

В результате получают композиционный материал титан-сталь, содержащий до 24 слоев коррозионно-стойкой стали, до 16 слоев титана и до 32 сплошных интерметаллидных прослоек толщиной 0,2-0,3 мм, расположенных между стальными и титановыми слоями. Полученный материал обладает высокой коррозионной стойкостью и величиной допускаемого износа в условиях длительной эксплуатации в агрессивных средах, а также низкой скоростью изнашивания при использовании контртел из сталей. (Патент РФ №2463139, МПК В23К 20/08, В32В 7/04, В32В 15/01, опубл. 10.10.2012, бюл. №28 - прототип).

Данный способ имеет невысокий технический уровень, что обусловлено недостаточно высокой теплопроводностью всех металлических слоев у получаемого этим способом материала, что приводит при его использовании в тяжело нагруженных тормозных устройствах к перегреву выше допустимой температуры зоны его контакта с контртелом, например из стали, из-за недостаточно высокой скорости охлаждения указанной зоны, что, в свою очередь, может приводить к существенному росту скорости его изнашивания, а также к сокращению срока службы контртел, например, в виде стальных тормозных дисков, валов и т.п. В условиях эксплуатации такого материала в условиях неагрессивных сред применение в нем слоев из коррозионно-стойкой стали, обладающей к тому же еще и недостаточно высокой теплопроводностью нецелесообразно, поскольку это способствует повышению стоимости изделий из этого материала, а также недостаточно быстрому охлаждению зоны его контакта с контртелом и ускоренному износу как самого материала, так и контртела.

В связи с этим важнейшей задачей является создание нового способа получения композиционного материала из меди, титана и стали с повышенной теплопроводностью в сравнении с прототипом части его металлических слоев, с более высокой скоростью охлаждения зоны его контакта с контртелом, например из стали, и, благодаря этому, снижению скорости его изнашивания не менее чем в 1,2-1,5 раза, с большой величиной допускаемого износа, не изменяющего своих служебных свойств даже после значительного износа рабочей поверхности при длительной эксплуатации в условиях неагрессивных сред.

Техническим результатом заявленного способа является создание нового технологического цикла, обеспечивающего получение многослойного композиционного материала из меди, титана и стали с повышенной теплопроводностью, в сравнении с прототипом, части его металлических слоев, с более высокой скоростью охлаждения зоны его контакта с контртелом, например, из стали, и, благодаря этому, снижению скорости его изнашивания не менее, чем в 1,2-1,5 раза, с большой величиной допускаемого износа, не изменяющего своих служебных свойств даже после значительного износа рабочей поверхности при длительной эксплуатации в условиях неагрессивных сред.

Указанный технический результат достигается тем, что в способе получения композиционного материала из меди, титана и стали, включающем составление пятислойных пакетов, каждый из которых содержит чередующиеся слои медь - низкоуглеродистая сталь - титан - низкоуглеродистая сталь - медь при толщине каждого слоя стали и меди 2-3 мм и соотношении толщин слоев стали и титана 1:(0,8-1), проведение сварки взрывом каждого пакета при скорости детонации взрывчатого вещества (ВВ) 2420-2730 м/с с получением пятислойных заготовок, причем высоту заряда ВВ и сварочные зазоры между слоями выбирают из условия получения скоростей соударения медных слоев заготовки со слоями из низкоуглеродистой стали в пределах 340-420 м/с и скоростей соударения последних с титановым слоем в пределах 425-520 м/с, после чего проводят горячую прокатку пятислойных заготовок при температуре 720-740°C с обжатием 75-84%, затем составляют многослойный пакет из 6-8 полученных пятислойных заготовок и осуществляют его сварку взрывом при скорости детонации ВВ 2400-2900 м/с, при этом высоту заряда ВВ и сварочные зазоры между пятислойными заготовками при сварке многослойного пакета выбирают из условия получения скоростей их соударения в пределах 315-440 м/с и соединения медных слоев между собой, а затем проводят отжиг сваренного многослойного пакета при температуре 900-1000°С в течение 1-7 ч для формирования на границах раздела сваренных между собой слоев из титана и стали сплошных интерметаллидных прослоек и охлаждают полученный композиционный материал на воздухе.

Новый способ получения композиционного материала из меди, титана и стали имеет существенные отличия по сравнению с прототипом, как по строению и свойствам полученного материала, так и по совокупности технологических приемов воздействия на свариваемые пакеты и режимов осуществления способа. Так предложено составлять пятислойные пакеты, каждый из которых содержит чередующиеся слои медь - низкоуглеродистая сталь - титан -низкоуглеродистая сталь - медь при толщине каждого слоя стали и меди 2-3 мм и соотношении толщин слоев стали и титана 1:(0,8-1). Использование слоев из меди и низкоуглеродистой стали, обладающих значительно большей теплопроводностью, чем у коррозионностойкой стали, используемой в получаемых материалах по прототипу, позволяет весьма существенно повысить в сравнении с прототипом скорость охлаждения зоны контакта предлагаемого материала с контртелом из стали и, тем самым, существенно снизить скорость его изнашивания. Толщина каждого слоя меди в пятислойных пакетах менее 2 мм приводит к недостаточно высокой скорости охлаждения зоны контакта предлагаемого материала с контртелом, и по этой причине к повышению скорости его изнашивания. Толщина этих слоев более 3 мм является избыточной, поскольку это приводит к значительному увеличению скорости изнашивания предлагаемого материала при его использовании в тормозных устройствах. Толщина каждого слоя из низкоуглеродистой стали, равная 2-3 мм облегчает при соблюдении предлагаемых режимов сварки взрывом получение качественных сварных соединений в зонах контакта металлических слоев, обеспечивает минимальный расход дорогостоящего титана на единицу массы изделия. Толщина каждого слоя стали более 3 мм и соотношение толщин слоев стали и титана выше верхнего предлагаемого предела приводит к повышению скорости изнашивания получаемого материала. При толщине каждого слоя стали менее 2 мм и соотношении толщин слоев стали и титана ниже нижнего предлагаемого предела возможно повышение хрупкости получаемого материала, что приводит к невозможности его использования в парах трения.

Предложено сварку взрывом каждого пакета с получением пятислойных заготовок проводить на предлагаемых режимах, что обеспечивает качественную сварку всех металлических слоев в пакете без нарушений их

сплошности и неконтролируемых деформаций, снижающих качество получаемых заготовок. При скорости детонации ВВ и скоростях соударения между металлическими слоями в каждой получаемой заготовке ниже нижних предлагаемых пределов возможно появление непроваров в зонах соединения слоев, а при последующей горячей прокатке сваренных пятислойных заготовок может происходить их частичное и даже полное расслоение. При скорости детонации ВВ и скоростях соударения между пластинами в каждом пакете выше верхних предлагаемых пределов в зонах соединения слоев возможно появление участков с хрупкими интерметаллидными фазами, что, при последующей горячей прокатке, может приводить к частичным расслоениям в зонах соединения слоев, а это, в свою очередь, приводит к снижению прочностных свойств получаемого материала. Кроме того, при этих режимах сварки возможны неконтролируемые деформации металлических слоев с нарушениями их сплошности, что может привести к невозможности дальнейшего использования сваренных заготовок.

Горячая прокатка полученных пятислойных заготовок из меди, титана и стали на предлагаемых режимах приводит к увеличению их длины и ширины с одновременным уменьшением толщины медных, стальных и титановых слоев до оптимальных размеров. При температуре горячей прокатки ниже 720°С в титановых слоях возможно появление микротрещин, а при температуре прокатки выше 740°С возрастают непроизводительные энергетические затраты на получение продукции. Обжатие сваренных пятислойных заготовок менее 75% приводит к повышению скорости изнашивания получаемого материале в парах трения. Обжатие заготовок более 84% может приводить к повышению хрупкости получаемого материала в условиях циклических нагрузок.

Предложено после горячей прокатки составлять многослойный пакет из 6-8 полученных пятислойных заготовок и осуществлять его сварку взрывом на предлагаемых режимах, что обеспечивает получение качественных сварных соединений между всеми свариваемыми заготовками и формированию при отжиге необходимого для повышенной износостойкости количества интерметаллидных прослоек. Благодаря оптимальному расположению медных слоев в свариваемых пакетах, свариваются между собой лишь однородные медные

слои, что способствует получению сварных соединений высокого качества при менее интенсивных скоростных режимах, чем при получении материалов по прототипу, а это, в свою очередь, снижает вероятность проявления неконтролируемых деформаций у получаемой многослойной заготовки, способствует повышению качества получаемого материала. При скорости детонации ВВ и скоростях соударения ниже нижнего предлагаемого предела возможно появление непроваров в зонах соединения свариваемых заготовок, что снижает качество получаемого материала. Скорость детонации ВВ и скорости соударения пятислойных заготовок выше верхнего предлагаемого предела может приводить к неконтролируемым деформациям получаемой многослойной заготовки и к повышенному расходу ВВ в расчете на одно изделие.

Отжиг сваренного многослойного пакета обеспечивает формирование на границах раздела сваренных между собой слоев из титана и стали сплошных интерметаллидных прослоек, благодаря чему обеспечивается пониженная скорость изнашивания получаемого материала и его высокая долговечность в парах трения. При температурно-временных режимах отжига, выходящих за предлагаемые пределы, снижается долговечность получаемого материала в парах трения. Охлаждение на воздухе предложено применять как наиболее экономичный способ, обеспечивающий отсутствие трещинообразования в получаемой продукции.

Предлагаемый способ получения композиционного материала из меди, титана и стали осуществляется в следующей последовательности. Очищают от окислов и загрязнений слои меди, титана и низкоуглеродистой стали, из которых составляют пятислойные пакеты под сварку взрывом из чередующихся слоев: медь - низкоуглеродистая сталь - титан - низкоуглеродистая сталь - медь с соотношением толщин слоев стали и титана 1:(0,8-1) при толщине каждого слоя меди и низкоуглеродистой стали 2-3 мм. Слои в пятислойных пакетах располагают параллельно друг другу на расстоянии сварочных технологических зазоров. Укладывают полученные пятислойные пакеты на плоские основания, размещенные на грунте. На поверхности каждого пакета располагают защитную прослойку из высокоэластичного материала, защищающую поверхность верхнего медного слоя от повреждений продуктами

детонации ВВ, а на ее поверхности размещают контейнер с зарядом ВВ со скоростью детонации 2420-2730 м/с и осуществляют сварку взрывом с инициированием процесса детонации в заряде ВВ также, как при последующей операции сварки взрывом, с помощью электродетонатора и вспомогательного заряда ВВ, формирующего в каждом основном заряде ВВ фронт детонации, близкий к плоскому. При этом высоту заряда ВВ и сварочные зазоры между слоями в каждом пакете выбирают из условия получения скоростей соударения их медных слоев со слоями из низкоуглеродистой стали в пределах 340-420 м/с и скоростей соударения последних с титановым слоем в пределах 425-520 м/с. Затем сваренные пятислойные заготовки подвергают горячей прокатке при температуре 720-740°C с обжатием 75-84%, после чего обрезают боковые кромки с краевыми эффектами, очищают свариваемые поверхности от окислов и загрязнений, затем составляют многослойный пакет под сварку взрывом, содержащий 6-8 прокатанных пятислойных заготовок, при этом указанные заготовки в каждом пакете располагают параллельно друг другу на расстоянии сварочных зазоров. Укладывают полученный многослойный пакет на плоское основание, размещенное на грунте. На поверхности пакета располагают защитную прослойку из высокоэластичного материала и контейнер с зарядом ВВ со скоростью детонации 2400-2900 м/с и осуществляют сварку взрывом, при этом высоту заряда ВВ и сварочные зазоры между прокатанными пятислойными заготовками выбирают из условия получения скоростей соударения их медных слоев при сварке взрывом в пределах 315-440 м/с.

После обрезки боковых кромок с краевыми эффектами у сваренного многослойного пакета производят его отжиг в электропечи при температуре 900-1000°C в течение 1-7 ч для формирования между слоями низкоуглеродистой стали и титана сплошных интерметаллидных прослоек, после чего охлаждают полученный композиционный материал на воздухе. В результате получают композиционный материал из меди, титана и стали, содержащий от 12 до 16 слоев меди, такого же количества слоев низкоуглеродистой стали и сплошных интерметаллидных прослоек, расположенных между стальными и титановыми слоями, а также от 6 до 8 слоев титана. Суммарное количество слоев в таком материале от 42 до 56. Благодаря повышенной теплопроводности медных и стальных слоев из низкоуглеродистой стали полученный материал в сравнении с прототипом при его эксплуатации в парах трения обеспечивает более высокую скорость охлаждения зоны его контакта с контртелом, например из стали 45, что способствует снижению скорости его изнашивания 1,2-1,5 раза, при этом материал по предлагаемому способу не изменяет своих служебных свойств даже после значительного износа его рабочей поверхности и длительной эксплуатации в условиях неагрессивных сред, как и материал по прототипу, он обладает повышенной величиной допускаемого износа.

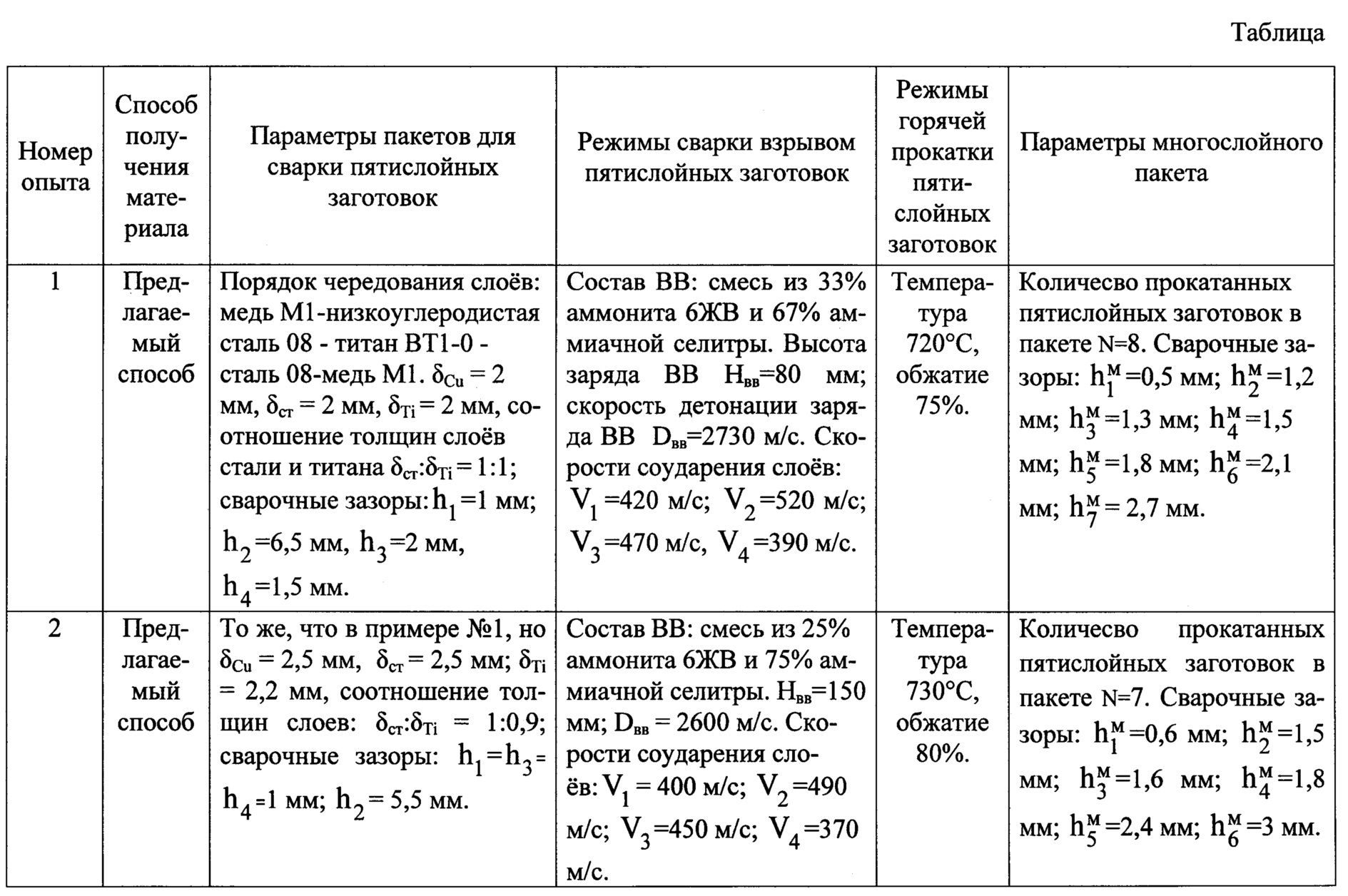

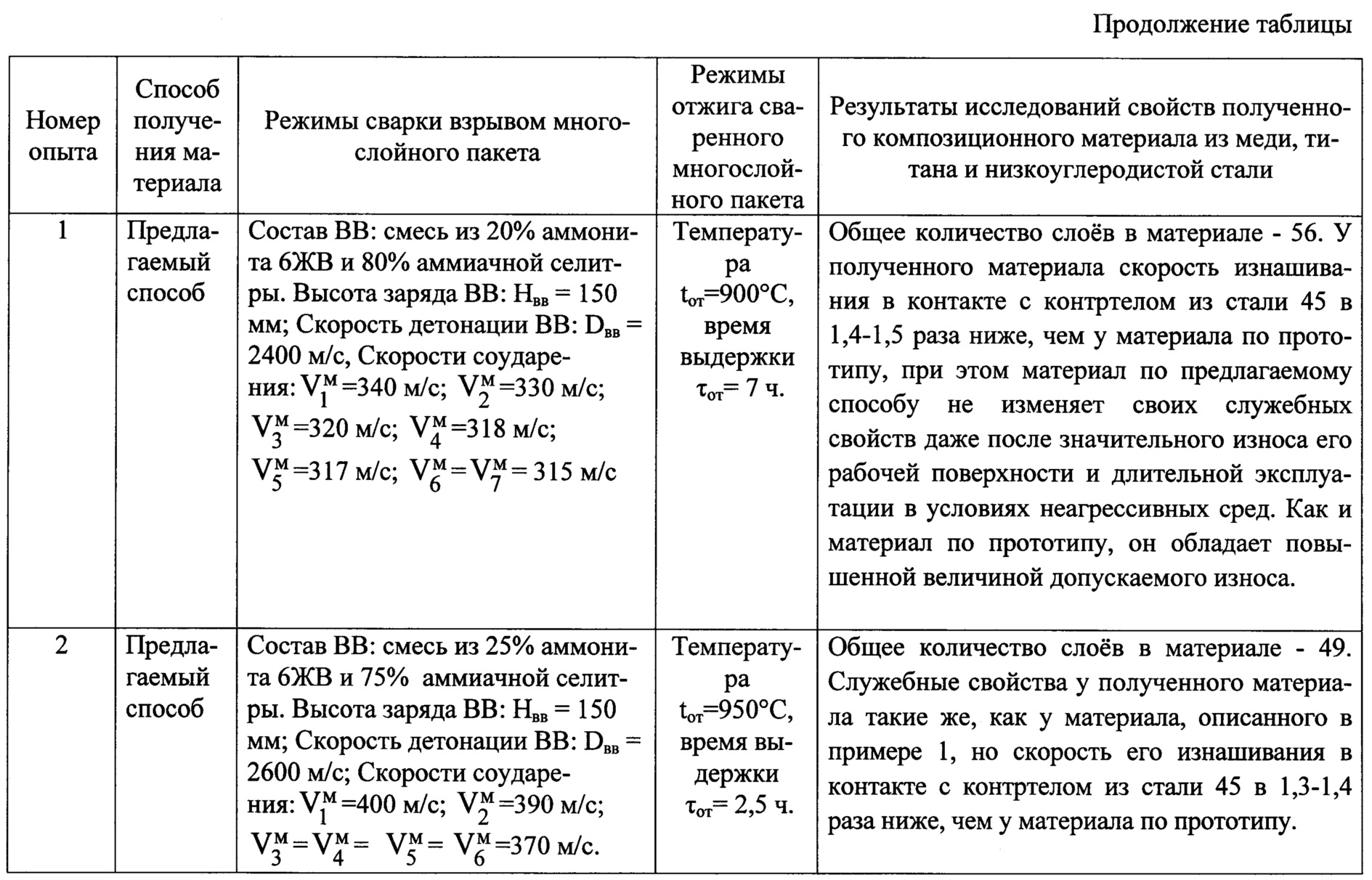

Пример 1 (см. таблицу, опыт 1).

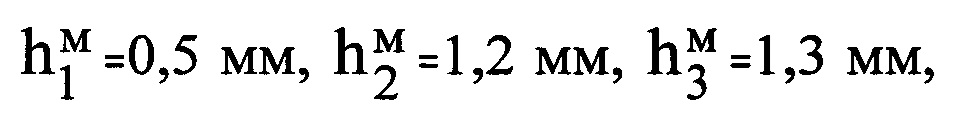

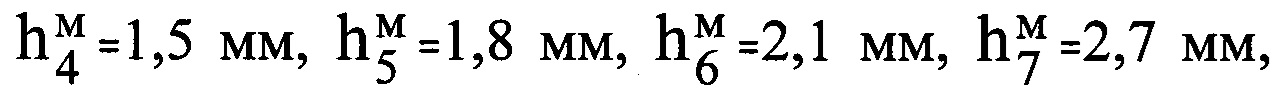

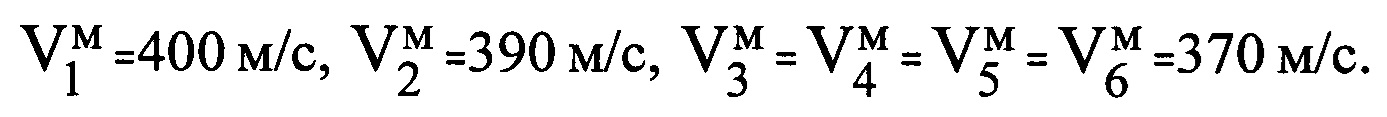

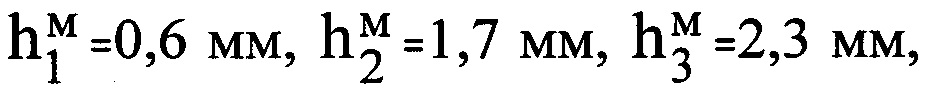

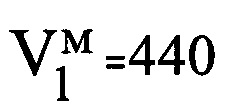

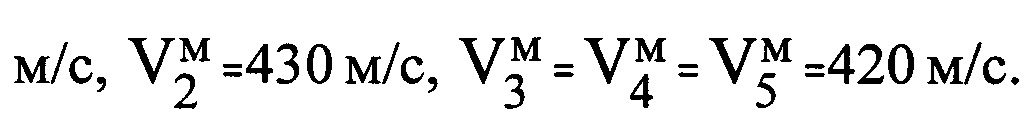

Очищают от окислов и загрязнений слои из меди марки M1, низкоуглеродистой стали 08 и титана марки ВТ1-0, из которых составляют два пятислойных пакета под сварку взрывом. Слои в пакетах располагают параллельно друг другу на расстоянии сварочных зазоров. Порядок чередования слоев в каждом пакете: медь M1 - низкоуглеродистая сталь 08 - титан ВТ1-0- низкоуглеродистая сталь 08 - медь M1. Длина у всех металлических слоев - 370 мм, ширина - 280 мм. Толщина медных слоев δCu=2 мм, стальных - δст=2 мм, титановых - δTi=2 мм. Соотношение толщин слоев низкоуглеродистой стали и титана в пакетах одинаковое: δст:δTi=1:1. Укладывают полученные пакеты на плоские основания из древесно-стружечной плиты толщиной 20 мм, размещенные на грунте. Длина и ширина этих оснований соответствует длине и ширине металлических слоев. При сборке пакетов предварительно, с помощью компьютерной технологии, определяют величину необходимых сварочных зазоров h1-h4, где h1 - зазор между первым (верхним) и следующим за ним вторым слоем, h2 - между вторым и третьим слоем и т.д. Для сварки взрывом пакетов выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2730 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры. Взрывчатое вещество помещают в контейнеры с обеспечением высоты заряда ВВ Нвв=80 мм, длиной 390 мм, шириной 300 мм и располагают их на поверхности каждого пакета. Предварительно, на поверхности каждого пакета, располагают защитную прослойку из высокоэластичного материала - резины толщиной 2 мм, защищающую поверхность верхнего медного слоя от повреждений продуктами детонации ВВ. Для получения в пакетах скоростей соударения металлических слоев между собой в пределах предлагаемого диапазона, при выбранных параметрах зарядов ВВ, величины сварочных зазоров равны: h1=1 мм, h2=6,5 мм, h3=2 мм, h4=1,5 мм, что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакетов: V1=420 м/с, V2=520 м/с, V3=470 м/с, V4=390 м/с, где V1 - скорость соударения верхнего медного слоя со слоем из низкоуглеродистой стали, V2 - скорость соударения слоя из низкоуглеродистой стали с титановым слоем, V3 - скорость соударения титанового слоя с расположенным ниже слоем из низкоуглеродистой стали, V4 - скорость соударения слоя из низкоуглеродистой стали с медным слоем.

После обрезки боковых кромок с краевыми эффектами сваренные пятислойные заготовки длиной 350 мм, шириной 260 мм подвергают горячей прокатке при температуре 720°C с обжатием 75% с последующей их разделкой (резкой) на мерные заготовки длиной 320 мм, шириной 260 мм, толщиной 2,5 мм. После этого составляют многослойный пакет под сварку взрывом, содержащий восемь прокатанных пятислойных заготовок. Предварительно свариваемые поверхности очищают от окислов и загрязнений, при этом пятислойные заготовки в пакете располагают параллельно друг другу на расстоянии сварочных зазоров. Укладывают полученный пакет на плоское основания из древесно-стружечной плиты толщиной 20 мм, размещенное на грунте. Длина и ширина этого основания соответствует длине и ширине пятислойных заготовок. При сборке пакета предварительно, с помощью компьютерной технологии, определяют величину необходимых сварочных зазоров  где

где  - зазор между первой (верхней) и следующей за ней второй прокатанной пятислойной заготовкой,

- зазор между первой (верхней) и следующей за ней второй прокатанной пятислойной заготовкой,  - между второй и третьей заготовками и т.д. Для сварки взрывом многослойного пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2400 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 20% порошкообразного аммонита 6ЖВ и 80% аммиачной селитры. На наружной поверхности пакета укладывают защитную прослойку из резины толщиной 2 мм и размещают на ней контейнер с зарядом ВВ длиной 340 мм, шириной 280 мм. Высота заряда ВВ Нвв=150 мм. Для получения скоростей соударения между собой металлических слоев в пакетах в пределах предлагаемого диапазона, при выбранных параметрах зарядов ВВ, величины сварочных зазоров равны:

- между второй и третьей заготовками и т.д. Для сварки взрывом многослойного пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2400 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 20% порошкообразного аммонита 6ЖВ и 80% аммиачной селитры. На наружной поверхности пакета укладывают защитную прослойку из резины толщиной 2 мм и размещают на ней контейнер с зарядом ВВ длиной 340 мм, шириной 280 мм. Высота заряда ВВ Нвв=150 мм. Для получения скоростей соударения между собой металлических слоев в пакетах в пределах предлагаемого диапазона, при выбранных параметрах зарядов ВВ, величины сварочных зазоров равны:

что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакета:

что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакета:

- скорость соударения первой прокатанной пятислойной заготовки со второй,

- скорость соударения первой прокатанной пятислойной заготовки со второй,  - второй с третьей и т.д. Сварку взрывом осуществляют с инициированием процесса детонации в заряде ВВ с помощью электродетонатора и вспомогательного заряда ВВ, создающего в основном заряде ВВ фронт детонации, близкий к плоскому.

- второй с третьей и т.д. Сварку взрывом осуществляют с инициированием процесса детонации в заряде ВВ с помощью электродетонатора и вспомогательного заряда ВВ, создающего в основном заряде ВВ фронт детонации, близкий к плоскому.

После правки сваренного многослойного пакета на гидравлическом прессе и обрезки боковых кромок с краевыми эффектами на его поверхности наносят удаляемую технологическую обмазку для защиты от воздействия воздушной атмосферы, например смесь жидкого стекла с оксидом хрома, размещают его в электропечи и производят отжиг при температуре 900°C в течение 7 ч для формирования между слоями низкоуглеродистой стали и титана сплошных интерметаллидных прослоек, после чего охлаждают полученный композиционный материал на воздухе.

В результате получают многослойный композиционный материал из меди, титана и стали в виде пластины длиной 300 мм, шириной 240 мм, толщиной 20 мм, содержащий 16 слоев из меди M1, 16 слоев из низкоуглеродистой стали 08, 8 слоев из титана ВТ1-0 и 16 сплошных интерметаллидных прослойек с толщиной каждой из них около 0,3 мм, расположенных между стальными и титановыми слоями. Общее количество слоев в материале - 56. Полученный материал при его эксплуатации в парах трения обеспечивает в сравнении с прототипом более высокую скорость охлаждения зоны его контакта с контртелом, например из стали 45, в 3-4,5 раза при возникающих температурах в зоне контакта в диапазоне от 500 до 900°C, что способствует снижению скорости его изнашивания в 1,4-1,5 раза, при этом материал по предлагаемому способу не изменяет своих служебных свойств даже после значительного износа его рабочей поверхности и длительной эксплуатации в условиях неагрессивных сред. Как и материал по прототипу, он обладает повышенной величиной допускаемого износа.

Пример 2 (см. таблицу, опыт 2).

То же, что в примере 1, но внесены следующие изменения. Длина у всех металлических слоев - 300 мм, ширина - 260 мм. Толщина медных и стальных слоев δCu=δст=2,5 мм, титановых - δTi=2,2 мм. Соотношение толщин слоев δст:δTi=1:0,9. Для сварки взрывом пакетов используем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2600 м/с. Такую скорость обеспечивает ВВ, представляющее собой смесь из 25% порошкообразного аммонита 6ЖВ и 75% аммиачной селитры. Высота каждого заряда ВВ Нвв=150 мм, длина - 320 мм, ширина - 280 мм. При выбранных параметрах зарядов ВВ, величины сварочных зазоров равны: h1=h3=h4=1 мм, h2=5,5 мм, что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакетов: V1=400 м/с, V2=490 м/с, V3=450 м/с, V4=370 м/с. После обрезки боковых кромок с краевыми эффектами сваренные пятислойные заготовки длиной 280 мм, шириной 240 подвергают горячей прокатке при температуре 730°C с обжатием 80% и с последующей их разделкой (резкой) на мерные заготовки длиной 320 мм, шириной 240 мм, толщиной 2,4 мм. После этого составляют многослойный пакет под сварку взрывом, содержащий семь прокатанных пятислойных заготовок в каждом. Укладывают полученный пакет на плоское основание из древесностружечной плиты длиной 320 мм, шириной 240 мм. Для сварки взрывом многослойного пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2600 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 25% порошкообразного аммонита 6ЖВ и 75% аммиачной селитры. Длина контейнера с зарядом ВВ длиной 340 мм, шириной 260 мм. Высота зарядов ВВ Нвв=150 мм. Для получения скоростей соударения между собой медных слоев в пакетах в пределах предлагаемого диапазона, при выбранных параметрах зарядов ВВ, величины сварочных зазоров равны:

что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакетов:

что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакетов:

После правки сваренного многослойного пакета заготовок на гидравлическом прессе и обрезки боковых кромок с краевыми эффектами производят его отжиг при температуре 950°C в течение 2,5 ч. В результате получают многослойный композиционный материал из меди, титана и стали в виде пластины длиной - 300 мм, шириной - 220 мм, толщиной 17,1 мм, содержащий 14 слоев из меди M1, 14 слоев из низкоуглеродистой стали 08, 7 слоев из титана ВТ 1-0 и 14 сплошных интерметаллидных прослоек с толщиной каждой из них около 0,25 мм. Общее количество слоев в материале - 49. Служебные свойства у полученного материала такие же, как у материала, описанного в примере 1, но скорость его изнашивания в контакте с контртелом из стали 45 в 1,3-1,4 раза ниже, чем у материала по прототипу.

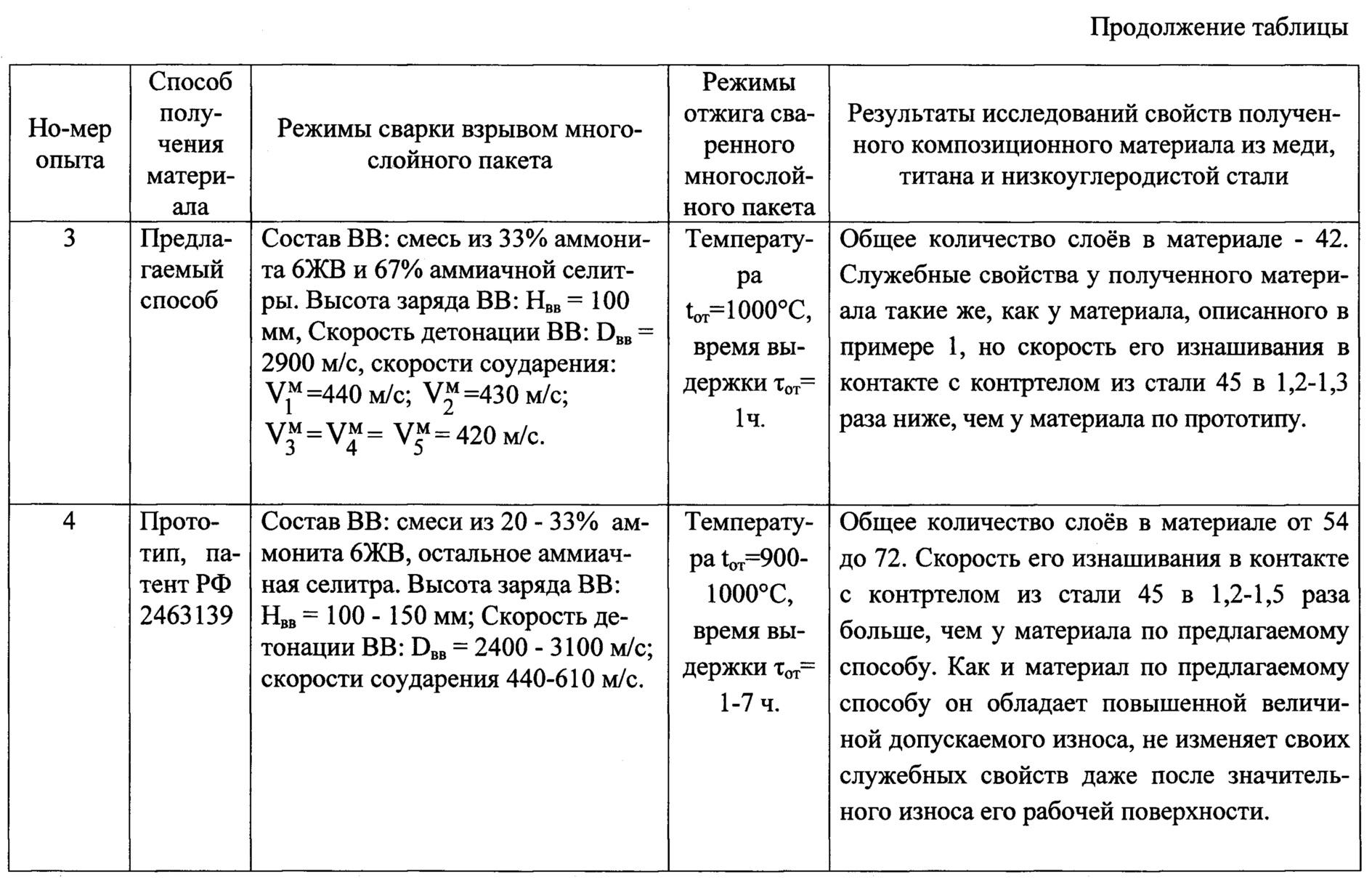

Пример 3 (см. таблицу, опыт 3).

То же, что в примере 1, но внесены следующие изменения. Длина у всех металлических слоев - 360 мм, ширина - 290 мм. Толщина медных и стальных слоев δCu=δст=3 мм, титановых - δTi=2,4 мм. Соотношение толщин слоев δст:δTi=1:0,8. Укладывают полученные пакеты на плоские основания из древесно-стружечной плиты длиной 360 мм, шириной 290 мм, размещенные на грунте. Для сварки взрывом пакетов используем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2420 м/с. Такую скорость обеспечивает ВВ, представляющее собой смесь из 20% порошкообразного аммонита 6ЖВ и 80% аммиачной селитры. Высота каждого заряда ВВ Нвв=150 мм, длина - 380 мм, ширина - 310 мм. При выбранных параметрах зарядов ВВ, величины сварочных зазоров равны: h1=h4=1 мм, h2=6 мм, h3=1,5 мм, что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакетов: V1=345 м/с, V2=460 м/с, V3=425 м/с, V4=340 м/с. После обрезки боковых кромок с краевыми эффектами сваренные пятислойные заготовки длиной 340 мм, шириной 270 подвергают горячей прокатке при температуре 740°C с обжатием 84% и с последующей их разделкой (резкой) на мерные заготовки длиной 340 мм, шириной 270 мм, толщиной 2,3 мм. После этого составляют многослойный пакет под сварку взрывом, содержащий шесть прокатанных пятислойных заготовок. Для сварки взрывом пакетов выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2900 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры. Длина каждого контейнера с зарядом ВВ - 360 мм, ширина - 290 мм. Высота зарядов ВВ Нвв=100 мм.

Для получения скоростей соударения между собой медных слоев в пакетах в пределах предлагаемого диапазона, при выбранных параметрах зарядов ВВ, величины сварочных зазоров равны:

что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакетов:

что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах пакетов:

После правки сваренного многослойного пакета заготовок на гидравлическом прессе и обрезки боковых кромок с краевыми эффектами производят его отжиг при температуре 1000°C в течение 1 ч. В результате получают многослойный композиционный материал из меди, титана и стали в виде пластины длиной - 300 мм, шириной - 230 мм, толщиной - 13,8 мм, содержащий 12 слоев из меди M1, 12 слоев из низкоуглеродистой стали 08, 6 слоев из титана ВТ 1-0 и 12 сплошных интерметаллидных прослоек с толщиной каждой из них около 0,2 мм. Общее количество слоев в материале - 42. Служебные свойства у полученного материала такие же, как у материала, описанного в примере 1, но скорость его изнашивания в контакте с контртелом из стали 45 в 1,2-1,3 раза ниже, чем у материала по прототипу.

При получении композиционного материала по прототипу (см. таблицу, опыт 4) получают многослойный композиционный материал титан-сталь, содержащий от 12 до 24 слоев коррозионно-стойкой стали, от 12 до 16 слоев титана, от 24 до 32 сплошных интерметаллидных прослоек толщиной 0,2-0,3 мм, расположенных между стальными и титановыми слоями. При его эксплуатации в парах трения из-за отсутствия в составе такого материала слоев с высокой теплопроводностью скорость охлаждения зоны его контакта с контртелом из стали 45 при возникающих температурах в зоне контакта в диапазоне от 500 до 900°C в 3-4,5 раза ниже, чем у материала по предлагаемому способу, что приводит к увеличению скорости его изнашивания в 1,2-1,5 раза.