Результат интеллектуальной деятельности: Способ изготовления слоистых стеклометаллокомпозитов

Вид РИД

Изобретение

Изобретение относится к способам соединения разнородных материалов с получением многослойных структур и может найти применение при изготовлении различных конструкций в судостроении, авиастроении, химической, нефтехимической и других отраслях промышленности, в строительстве.

Известен способ получения листового стеклометаллокомпозита (RU 2304117, опубл. 2007.08.10) с использованием для соединения стекла с металлом высокой температуры и давления при условии, что коэффициент температурного расширения у стекла ниже, чем у металла, включающий попеременную укладку металлических пластин и стеклянных листов с последующим разогревом металлических пластин до температуры, обеспечивающей размягчение прилегающих поверхностей стеклянных листов, оставляя в твердом состоянии их внутренний объем, а полученный стеклометаллопакет сдавливают до полного прилегания его слоев по поверхностям соприкосновения. Однако из описания не вполне ясно, на какую именно глубину стеклянные листы прогреваются до температуры размягчения и каким образом ведется за этим контроль, что имеет важное значение, поскольку в непрогретой массе стекла диффузии молекул практически не происходит, неизбежные дефекты и микротрещины, проникающие на глубину до 1 мм от поверхности, не устраняются, при этом качество полученного композита получается неудовлетворительным. Кроме того, при использовании листов из сплавов алюминия имеющаяся на их поверхности прочная, химически стойкая и плавящаяся при температуре выше 2000°С пленка Al2O3 препятствует диффузии молекул стекла в металл и надежному соединению металла и стекла.

Известно ламинированное металлом листовое стекло (KR 100964028, опубл. 2010.06.15), содержащее более одного металлического листа и более одного стеклянного листа, и способ его производства путем склеивания листов металла и листов стекла с помощью помещаемого между ними слоя термопластичной смолы, несущего узор или другие декоративные элементы. Известный способ обеспечивает получение композита чисто декоративного назначения. Термопластичная смола не сообщает ему должной прочности и надежности для использования в качестве конструктивного материала.

Известен способ изготовления листового стеклометаллокомпозита (RU 2505495, опубл. 2014.01.27) в камере на плоском основании с антиадгезионным покрытием, путем последовательного нанесения на упомянутое основание чередующихся слоев расплава металла и расплава стекла, при этом используют металл, имеющий химическое сродство со стеклом. Полученный пакет остужают до температуры стеклования стеклянных листов и отжигают до полной релаксации напряжений и стабилизации стекла в стеклянных листах, после чего понижают его температуру до температуры окружающей среды. Однако получение известным способом стеклометаллокомпозита на основе алюминия и его сплавов и силикатного стекла, тем более многослойного стеклометаллокомпозита, крайне затруднено по следующим причинам. Во-первых, из-за большой разницы температур расплава силикатного стекла (1200-1450°С) и расплава алюминия и его сплавов (около 660°С) невозможно получить плоские слои стекла и алюминия равномерной толщины, поскольку в указанных условиях при заливке расплавленного стекла неизбежно произойдет неконтролируемое и неравномерное перемешивание упомянутых расплавов. Во-вторых, в этих условиях неизбежной является реакция между оксидами кремния и других элементов, входящих в состав стекла, с выделением продуктов реакции и, в частности, оксида алюминия (алюмотермия), в результате которой стекло разрушается.

Известен также способ изготовления листового трехслойного стеклометаллокомпозита (RU 2567584, опубл. 2015.11.10), содержащего лист стекла, размещенный между двумя металлическими листами, имеющими коэффициент температурного расширения, превышающий его величину у стекла. Стеклометаллокомпозит формируют в камере, заполненной нейтральным газом при давлении порядка 105 Па, перемещая в расплаве алюминия, разогретом до температуры, превышающей температуру стеклования используемого листового стекла, лист этого стекла, разогретый до температуры, не превышающей температуру его стеклования, таким образом, чтобы на выходе из камеры температура его поверхности на 10% превышала упомянутую температуру стеклования. Основным недостатком известного способа является невозможность получения многослойного стеклометаллокомпозита, необходимого для его практического применения, где требуются пяти- и семислойные композиты, а также определенная технологическая сложность, связанная с необходимостью тщательного контроля температурного режима.

Наиболее близким к заявляемому является способ изготовления композиционного изделия, включающего слои металлического материала и стекломатериала (RU 2196747, опубл. 20.01.2003), согласно которому поочередно укладывают упомянутые слои, при этом с помощью специальных добавок регулируют коэффициент термического расширения стекломатериала таким образом, чтобы он был ниже, чем у металлического материала примерно в полтора раза, нагревают полученный пакет до температуры размягчения стекломатериала, обжимают до полного прилегания его слоев по поверхностям соприкосновения и выдерживают под давлением до их соединения между собой, после чего отключают нагрев и дают остыть до комнатной температуры.

В случае использования алюминиевых пластин или пластин из его сплавов известный способ не обеспечивает достаточно прочного и равномерного соединения слоев композита, что обусловлено наличием на поверхности алюминия и его сплавов беспористой пленки оксида алюминия Al2O3 малой толщины (2⋅10-5 см), однако химически устойчивой и термостойкой с температурой плавления выше 2000°С, препятствующей диффузии компонентов стекла в металл. Согласно известному способу, изготовление композита проводится при гораздо более низкой температуре (500-700°С), и в результате адгезия между его слоями оказывается слабой (проявляется местами либо практически отсутствует), прочностные характеристики, в частности, устойчивость к ударным нагрузкам, являются низкими.

Задачей изобретения является разработка технологически простого способа изготовления прочного, ударостойкого и одновременно легкого слоистого стеклометаллокомпозита.

Технический результат способа заключается в повышении устойчивости получаемого слоистого стеклометаллокомпозита к разрушению при динамических нагрузках за счет увеличения адгезии между его слоями при одновременном снижении общего веса.

Указанный технический результат достигают способом изготовления слоистого стеклометаллокомпозита, включающим формирование стеклометаллопакета путем укладки чередующихся металлических пластин и слоев листового силикатного стекла, уплотнение и термообработку упомянутого стеклометаллопакета при температуре стеклования силикатного стекла с последующим снижением температуры до комнатной, в котором, в отличие от известного, в качестве металлических пластин используют пластины из алюминия и его сплавов, которые перед укладкой в течение 5-10 минут выдерживают в расплаве легкоплавкого стекла, полученного в системе B2O3-Na2O-Sb2O3, и дают им остыть до комнатной температуры, при этом термообработку сформированного стеклометаллопакета проводят в течение 2-3 часов, а снижение температуры осуществляют со скоростью 4-6°С/час.

В преимущественном варианте осуществления способа алюминиевые пластины выдерживают в расплаве стекла, полученного в системе В2О3-Na2O-Sb2O3, температура стеклования которого составляет 450-550°С.

Способ осуществляют следующим образом.

Пластины из алюминия или его сплава погружают в расплав легкоплавкого борсодержащего стекла, полученного в системе B2O3-Na2O-Sb2O3 при таком количественном соотношении компонентов, которое обеспечивает температуру его стеклования от 450 до 550°С, выдерживают в расплаве при этой температуре в течение 5-10 минут, после чего их вынимают и дают остыть до комнатной температуры. Одновременно часть алюминиевых пластин покрывают этим же легкоплавким борсодержащим стеклом с одной стороны.

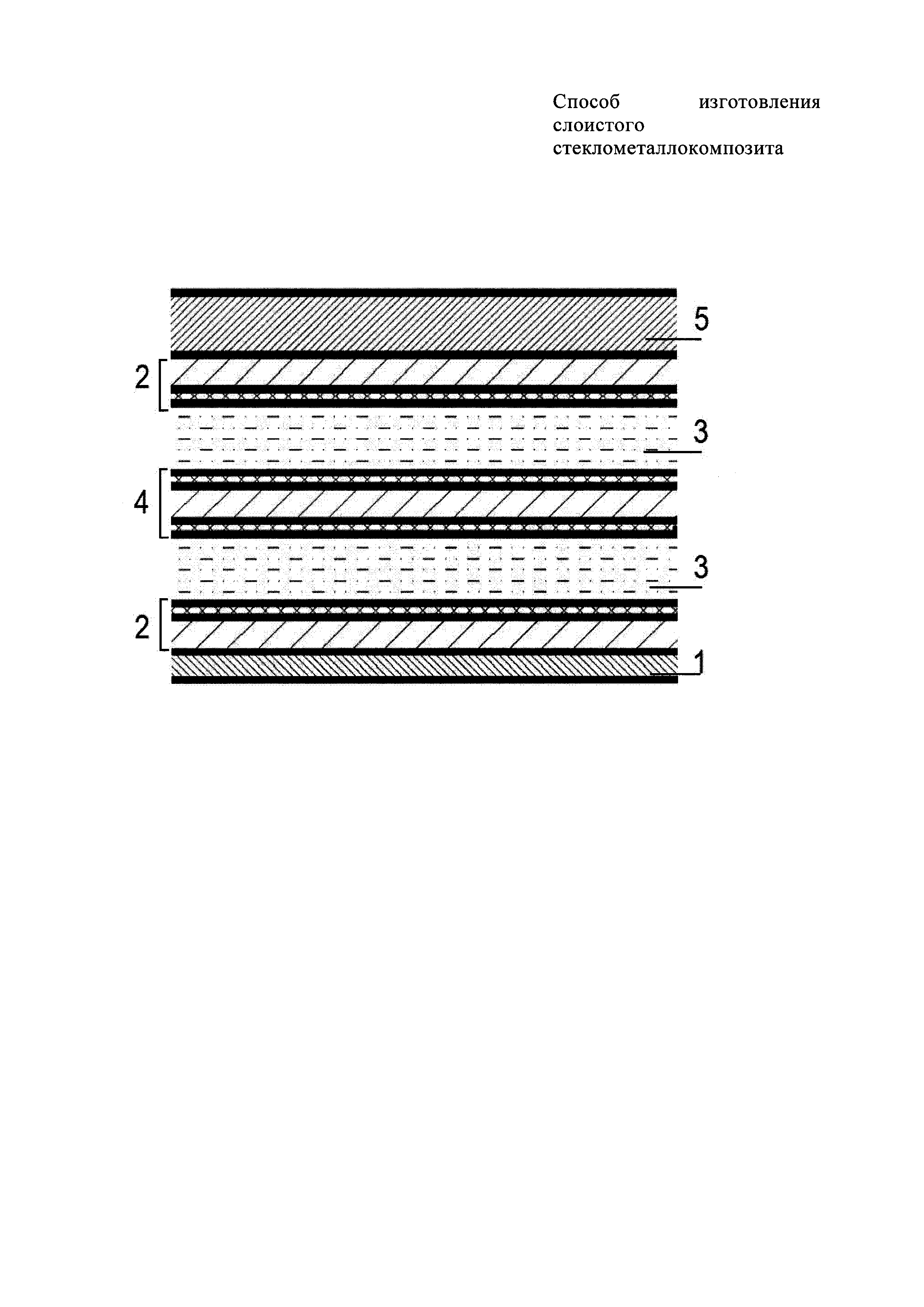

Затем из обработанных таким образом пластин и листового стекломатериала, преимущественно силикатного, формируют стеклометаллопакет, принципиальная схема укладки которого схематично показана на чертеже. На плоское дно 1 соответствующей емкости или на поддон укладывают алюминиевую пластину 2, покрытую с одной стороны легкоплавким борсодержащим стеклом непокрытой стороной вниз. Сверху на покрытую легкоплавким стеклом сторону накладывают листовое силикатное стекло 3. Далее чередуют алюминиевые пластины 4, покрытые легкоплавким борсодержащим стеклом с двух сторон, и листовое силикатное стекло 3. В завершение сверху укладывают алюминиевую пластину 2, покрытую борсодержащим легкоплавким стеклом с одной стороны, причем непокрытой стороной наружу, и прижимают металлической крышкой 5 для создания давления на полученный пакет из стекла и металла, необходимого для плотного прилегания слоев формируемого композита по всей поверхности. Массу и размеры крышки 5 выбирают в зависимости свойств листового стекла.

Сформированный стеклометаллопакет, толщина которого определяется назначением композита, содержащий обычно 3-7, преимущественно 5 алюминиевых пластин, помещают в муфельную печь, нагревают до температуры стеклования листового силикатного стекла (около 600°С, в зависимости от состава стекла) и выдерживают при этой температуре в течение 2-3 часов, после чего не вынимая из печи, охлаждают со скоростью 4-6°С/мин до комнатной температуры.

В результате получают прочный стеклометаллокомпозит.

В процессе предварительной обработки пластин, изготовленных из алюминия либо из алюминиевого сплава, в расплаве борсодержащего легкоплавкого стекла при температуре выше 450°С компоненты этого стекла (В2О3, Na2O и Sb2O3) вступают в химическую реакцию с поверхностным слоем упомянутых пластин. Они растворяют оксидную пленку Al2O3, очищают поверхность алюминия или его сплава, и в результате процесса диффузии проникают в поверхностный слой алюминия. В дальнейшем процессе при температурах стеклования силикатного листового стекла происходит активное смешивание компонентов его поверхностного слоя толщиной несколько мкм с компонентами борсодержащего стекла, которые, проникая в поверхностный слой листового стекла, растворяются в нем, устраняя при этом все микротрещины и другие поверхностные дефекты. Образовавшийся в результате по всей поверхности соприкосновения алюминиевых пластин и листового стекла тонкий диффузионный слой, характеризующий взаимное проникновение металла и стекла, обеспечивает прочную связь слоев полученного композита, чему способствует устранение имеющихся в стекле поверхностных дефектов. Примеры конкретного осуществления способа

По известной методике была определена ударная вязкость изготовленных композитов, которая характеризует сопротивление материала разрушению при динамических нагрузках, иными словами, ударному разрушению, и определяется отношением работы, затраченной на разрушение образца, к площади его поперечного сечения в месте излома.

Полученные образцы композита с надрезами Т-образной формы установленного размеров размещали на опорах маятникового копра КММ-50 надрезом в сторону, противоположную удару ножа маятника. Подсчитывали среднее значение ударной вязкости из 5 измерений.

Пример 1

Одну часть пластин толщиной 2 мм, выполненных из сплава алюминия АМг3 (масс. %: Mg 3,2-3,8; Mn 0,3-0,6; Si 0,5-0,8; А1 - остальное), методом погружения покрывали расплавом стекла следующего состава, масс. %: 20 В2О3 - 70 Na2O - 10 Sb2O3 с двух сторон. Одновременно другую, меньшую, часть пластин с помощью металлической щетки покрывали этим же составом с одной стороны. После остывания подготовленных пластин до комнатной температуры (время не контролировали) осуществляли укладку стеклометаллопакета, как описано выше, используя силикатное листовое стекло состава, масс. %: 62 SiO2- 5,5 Al2O3 - 2,6 MgO - 6,5 СаО - 13,6 Na2O - 9,8 В2О3 толщиной 5 мм.

Было приготовлено два стеклометаллопакета: 1) 3 пластины сплава АМг3, обработанного легкоплавким стеклом и 2 листа силикатного стекла; и 2) 5 пластин сплава АМг3, обработанного легкоплавким стеклом и 4 листа силикатного стекла.

После уплотнения пакеты, помещенные на поддон дополнительно прижимали сверху крышкой массой в первом случае 1, во втором - 3 кг и подвергали термообработке при температуре 560°С в течение 3 часов с последующим охлаждением до комнатной температуры со скоростью 4°С в минуту.

Среднее значение ударной вязкости в результате 5 испытаний составило 180±5 кДж/м2, что превышает ударную вязкость стекла (1,5-2,5 кДж/м2) более, чем в 100 раз.

Пример 2

Пластины из алюминия марки А8 (масс. %: Fe 0,06; Si 0,08; общие примеси - не более 0,15; А1 - не менее 99.8) обрабатывали в условиях примера 1. Аналогичным образом собирали два стеклоалюмопакета, используя строительное листовое силикатное стекло состава, масс. %: 71SiO2 - 1,5Al2O3 - 15Na2O - 6СаО - 3MgO - 3В2О3. Собранные и подпрессованные пакеты подвергали термообработке при температуре 650°С в течение 2 часов и охлаждению до комнатной температуры со скоростью 6°С в минуту.

Ударная вязкость составила 230±5 кДж/м2.

Упрочнение связи между слоями полученного композитного материала и уменьшение поверхностных дефектов листового стекла обеспечивает его высокое сопротивление динамическому разрушению.

Таким образом, полученный слоистый стеклометаллокомпозит позволяет расширить круг легких и в то же время прочных конструкционных материалов, хорошо выдерживающих ударные нагрузки.