Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТУРБОМАШИНЫ

Вид РИД

Изобретение

Изобретение относится к способу изготовления корпуса турбомашины, в частности, корпуса центробежного турбокомпрессора. Центробежные турбокомпрессоры конструктивного исполнения, в котором вал с одним или несколькими рабочими колесами компрессора расположен между двумя опорами ("одновальный компрессор"), имеют во всех случаях корпус, отличающийся либо горизонтальным, либо вертикальным разъединением. Если такие турбокомпрессоры подвержены воздействию вызывающих коррозию веществ, корпусы могут состоять в целом из коррозионностойкого материала или облицовываться, или покрываться на контактирующем со средой участке коррозионностойким материалом. В строительстве оборудования для химической промышленности и для нефтегазовой отрасли широкое распространение получило изготовление коррозионностойкого слоя посредством наплавки сваркой коррозионностойкого сплава. В зависимости от коррозионного эффекта действующих веществ им может быть нержавеющая сталь соответствующего состава или также сплавы на основе никеля. В то время, как такой подход с высокой степенью автоматизации находит применение для компрессорных корпусов с вертикальным стыком, возникают трудности при его применении в корпусах с горизонтальным стыком из–за их более сложной геометрии, а также склонности к сильным короблениям, вследствие сварочных напряжений.

Компрессоры с горизонтальным стыком изготавливают либо массивными из коррозионностойкого сплава, либо защищают при довольно значительной трудоемкости посредством комбинации из облицовки с коррозионностойкими листами металла и наплавки сваркой. При этом делается попытка при подходящей последовательности сварки в комбинации с регулируемой подачей тепла, минимизировать напряжения, а вместе с ними и коробления.

Описанный выше способ уже описан, по меньшей мере, частично в документе US2011 / 0232290A1 для корпуса с вертикальным стыком (дизайн "боковая поверхность – крышка").

Описанных недостатков и сложностей можно избежать посредством заявленного способа.

Обозначения, касающиеся оси, как например, аксиальный, тангенциальный, радиальный или направление периферии всегда относятся к оси или продольной оси пустотелой детали по пункту 1 формулы изобретения, если они не обозначены иначе. Пустотелая деталь характеризуется продолжающейся вдоль этой оси полостью, причем полость отличается в этом отношении этой осью, причем центробежный турбокомпрессор имеет ротор, имеющий одинаковое или, по меньшей мере, параллельное аксиальное продолжение или ось вращения. В соответствии с этим обычно, хотя и не обязательно, эта ось пустотелой детали является также самым длинным объемным расширением пустотелой детали или последующего корпуса после окончания всех этапов изготовления. У компрессоров, имеющих меньшее количество ступеней и/или больший диаметр рабочего колеса, аксиальное расширение пустотелой детали и последующего корпуса может быть также меньше, чем радиальное расширение. Между отдельными этапами заявленного способа могут быть предусмотрены другие этапы, причем этот способ с дополнительными этапами, все из которых не обязательно должны быть представлены в этой публикации, тем не менее является изобретением. Решающим является то, что все заявленные этапы осуществляются в технологическом процессе.

Особенно предпочтительный усовершенствованный вариант изобретения предусматривает, что пустотелая деталь выполнена в виде полого цилиндра, что касается внутренней полости, поэтому полость вдоль вышеуказанной оси цилиндрическая. Особенно целесообразно, в частности, для автоматизированного покрытия, если пустотелая деталь выполнена вращательно-симметричной, поэтому особенно просто может осуществляться полная автоматизация способа покрытия. Предпочтительным вариантом покрытия является наплавка сваркой.

Если покрытие осуществляют посредством наплавки сваркой или другим способом, при котором в исходный материал пустотелой детали подводят относительно высокое количество подаваемого тепла, целесообразно, если после нанесения покрытия и перед разделением пустотелой детали на две полуоболочки, ее термически обрабатывают для снятия напряжений.

Особенное преимущество изобретения заключается в том, что пустотелая деталь, остающаяся с замкнутым исполнением в направлении периферии во время нанесения покрытий, в частности, во время наплавки сваркой, не деформируется или относительно незначительно деформируется вследствие замкнутой в направлении периферии структуры. Если сразу же за нанесением покрытия осуществляется термическая обработка для снятия напряжений, разъединение на две полуоболочки происходит без дополнительной деформации вследствие уже имеющихся термических напряжений.

Разделение пустотелой детали на две полуоболочки можно предпочтительно осуществлять посредством резки круглой пилой, посредством электроэрозионной обработки, посредством прожигания, посредством гидроабразивной резки, посредством резания лазерным лучом или посредством электроннолучевой резки. В зависимости от избранного способа разделения, различается потерянный вследствие разъединения объем, полученный в результате на участке плоскости стыка. Для компенсации потерь в объеме вследствие разъединения, нанесение покрытия или сварку наплавлением можно осуществлять перед разделением, предпочтительно, внутри пустотелой детали с соответствующим припуском, а последующая после разделения механическая дополнительная обработка может восстановить с использованием припуска предпочтительный круглый диаметр обоих смонтированных друг с другом полуоболочек. Альтернативно потерянный вследствие разделения на участке стыка объем можно снова добавить в стыке, по меньшей мере, на одной стороне или, по меньшей мере, в одной полуоболочке, на участке стыка, посредством дополнительного технологического процесса в полуоболочке, поэтому в результате снова получается предпочтительно круглый контур по диаметру внутренней полости.

При этом предпочтительным дополнительным технологическим процессом является наплавка сваркой. Для того, чтобы корпус был коррозионностойким также и на участке стыка, можно осуществлять наплавку сваркой или дополнительный технологический процесс с использованием коррозионностойкого покрытия или наплавляемого материала для компенсации потери объема от разъединения. На участке стыка этот коррозионностойкий покрывной материал нужно использовать не на всем радиальном протяжении стыка. Часть стыка, которую не достигает при эксплуатации вызывающая коррозию действующая технологическая среда при желаемом использования корпуса, можно покрывать также не коррозионностойким материалом. При осуществлении покрытия на участке стыка посредством наплавки сваркой, целесообразно, после наплавки сваркой осуществлять механическую обработку для изготовления чистового размера. Для изготовления достаточно точного диаметра при, по существу, круглой форме поперечного сечения внутренней полости корпуса, целесообразно, если эта внутренняя полость получает после покрытия или после наплавки сваркой коррозионностойкого материала покрытия еще и механическую дополнительную обработку.

Предпочтительный усовершенствованный вариант изобретения предусматривает, что, по меньшей мере, одна из обеих полуоболочек, по мере надобности, снабжена радиальными отверстиями для подключения трубопроводов в стенках полуоболочек.

Далее изобретение проиллюстрировано с целью разъяснения с помощью примеров выполнения со ссылкой на чертежи. На чертежах представлено следующее:

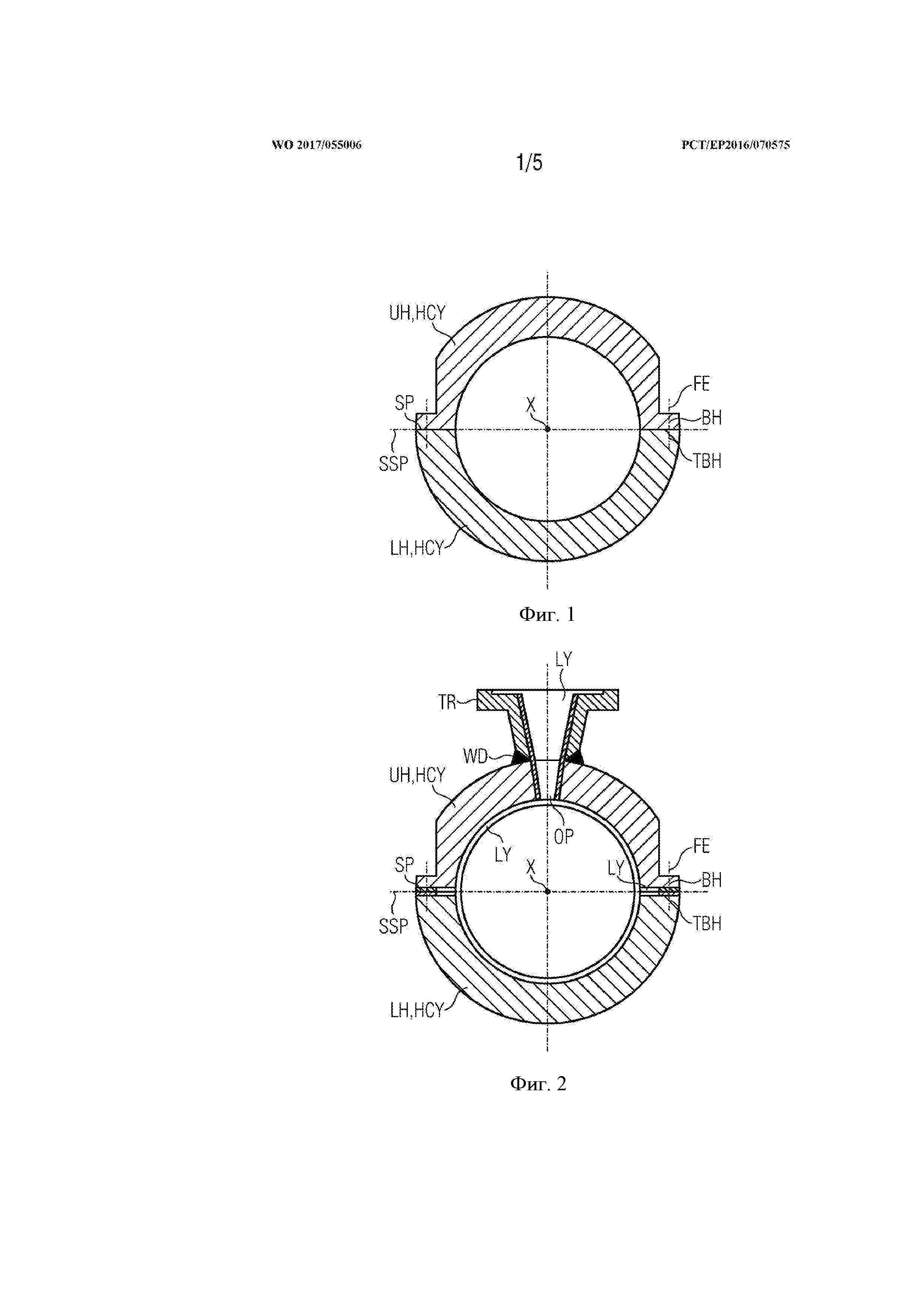

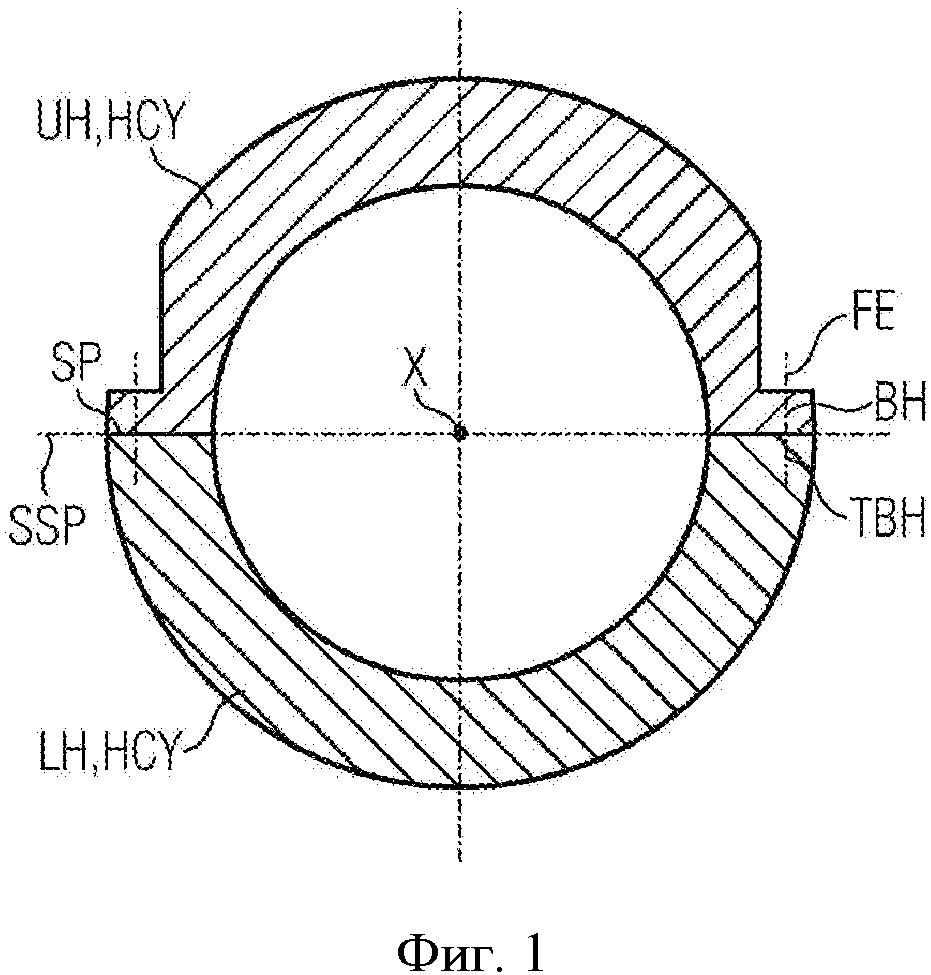

фиг. 1 - схематический вид поперечного сечения подготовленной пустотелой детали согласно изобретению корпуса без защиты от коррозии;

фиг. 2 - пустотелая деталь согласно изобретению корпуса по фиг. 1 после разделительного разреза в плоскости стыка с патрубком из не коррозионностойкого материала с коррозионностойким слоем LY;

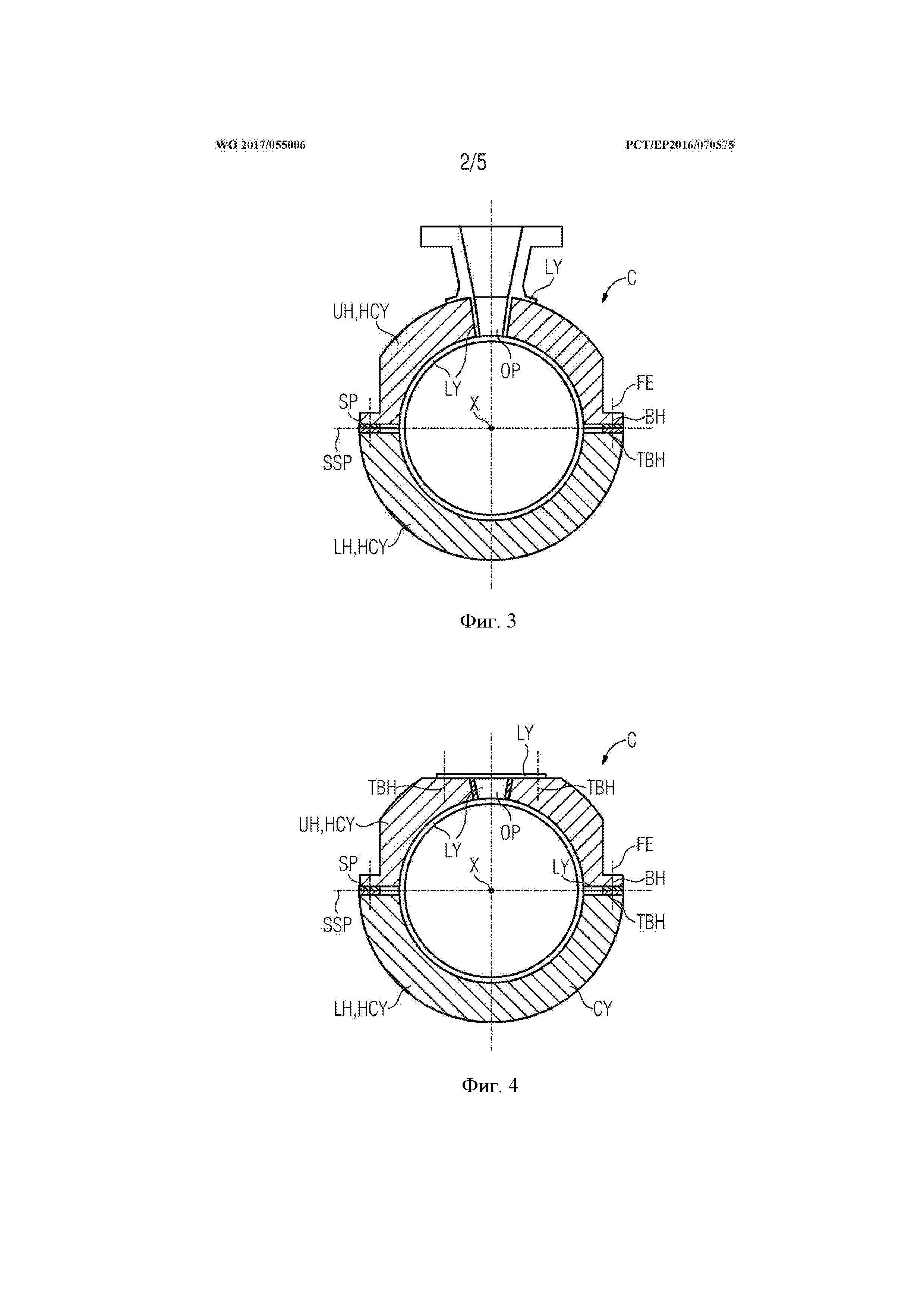

фиг. 3 - изображение, как на фиг. 2, только с патрубком из коррозионностойкого материала;

фиг. 4 - схематичное изображение двух фиксированных друг с другом полуоболочек, причем верхняя полуоболочка подготовлена для патрубка;

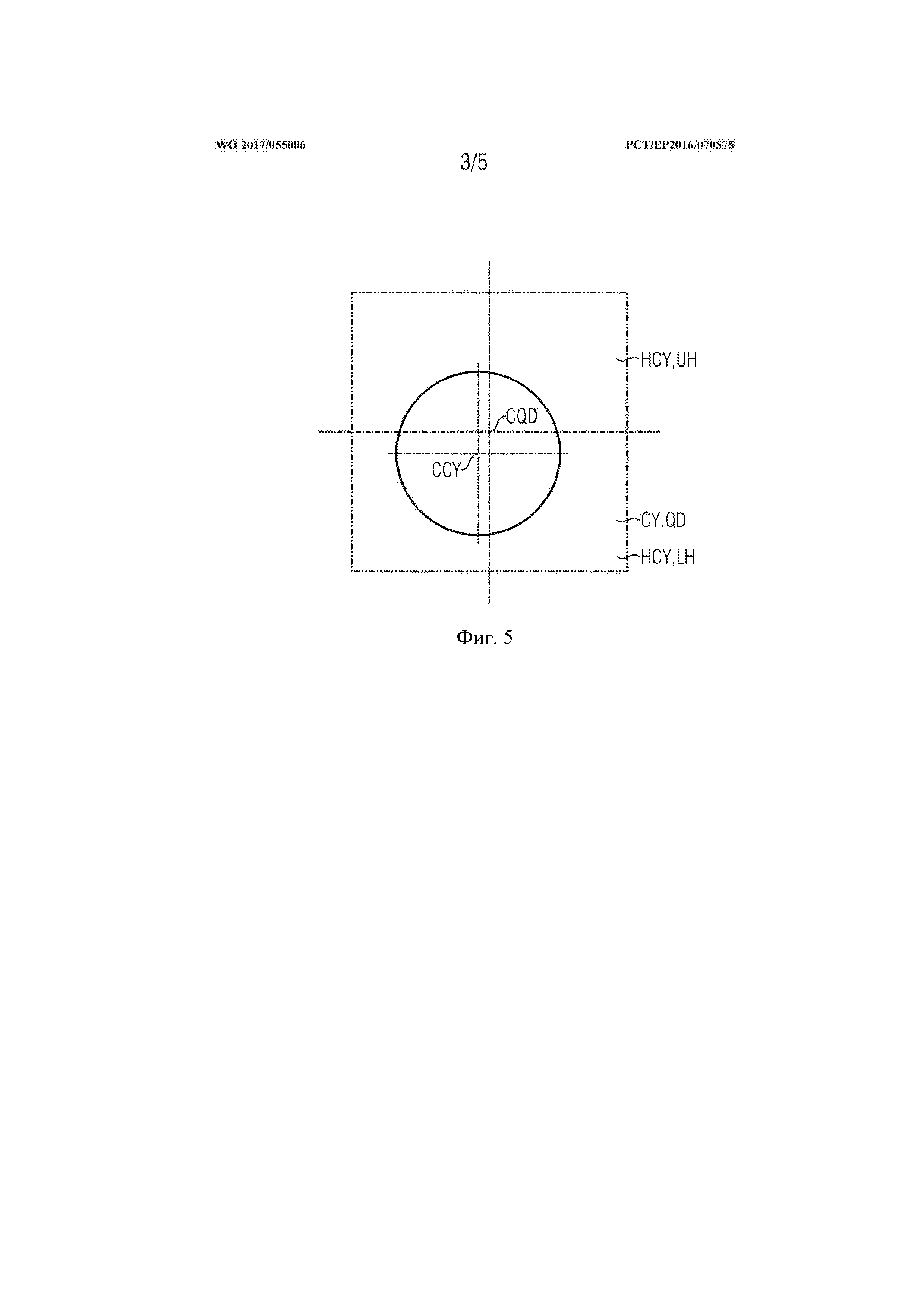

фиг. 5 - схематично изображенный вариант пустотелой детали, выполненной с прямоугольным поперечным сечением;

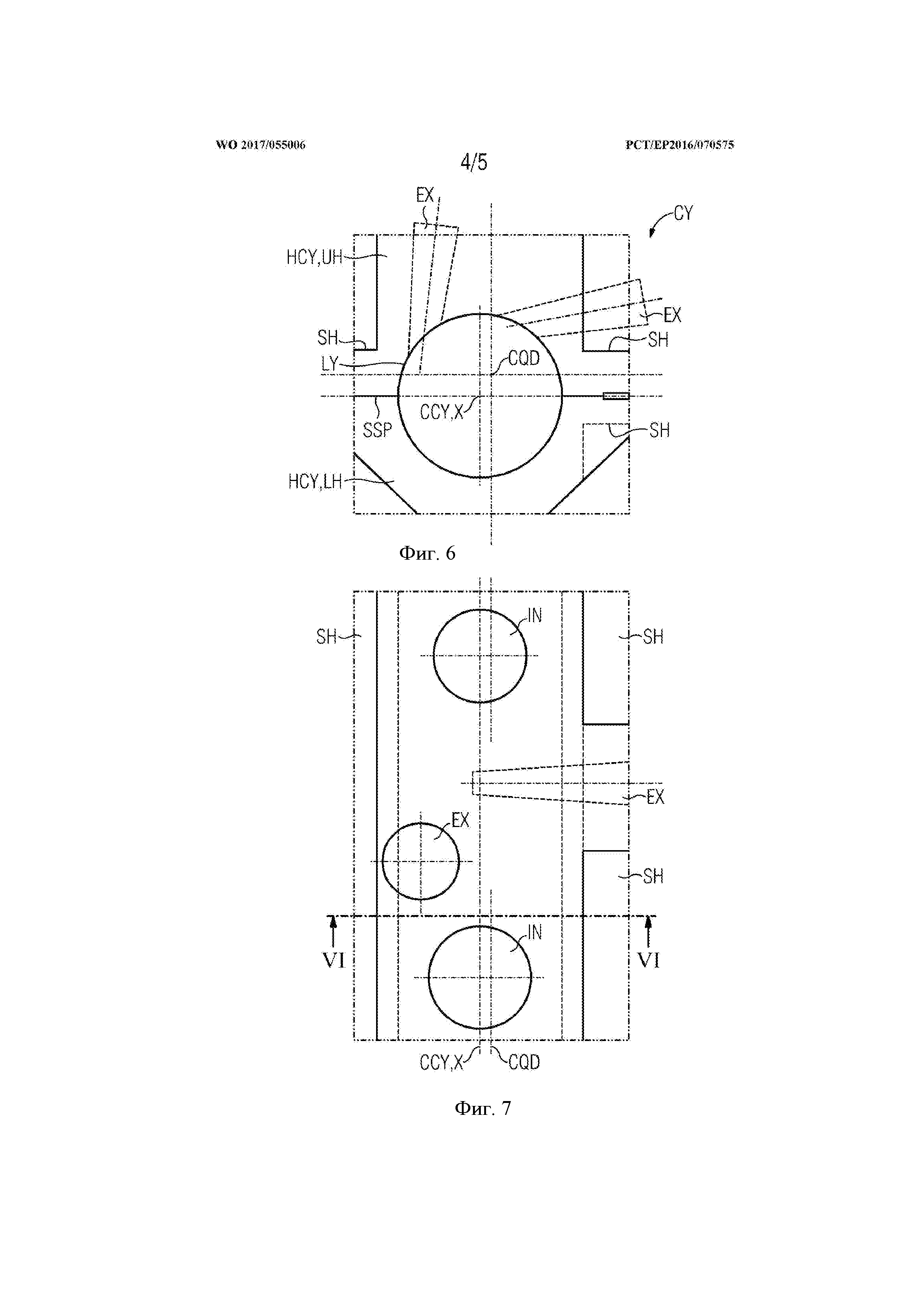

фиг. 6 - схематичное изображение поперечного сечения по фиг. 5 после уже осуществленной подготовки корпуса с целью винтового соединения обеих полуоболочек;

фиг. 7 - схематичное изображение выполнения по фиг. 6, вид радиально сверху;

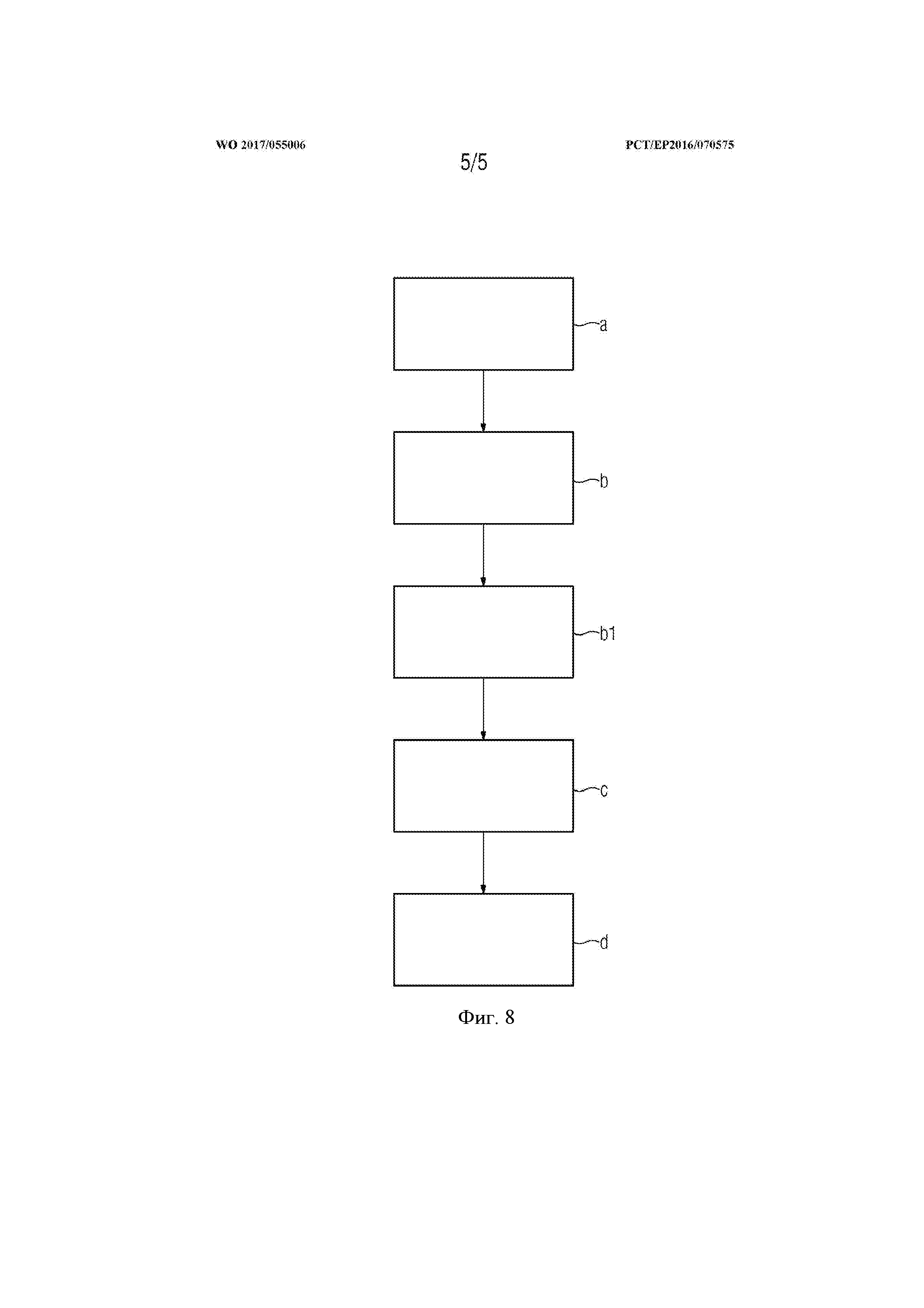

фиг. 8 - схематичное изображение осуществления способа.

Изображения на фигурах являются соответственно схематичными и сильно упрощенными. На фиг. 1-6 соответственно показан аксиальный вид на поперечное сечение пустотелой детали CY или двух полуоболочек HCY вдоль оси X. На фиг. 7 показан радиальный вид сверху в схематической форме на корпус C, как это воспроизведено на фиг. 6 в поперечном сечении. Положение поперечного сечения по фиг. 6 обозначено на фиг. 7, как VI.

Изображенная на фиг. 1 в поперечном сечении пустотелая деталь CY уже подготовлена для установки элементов FE крепления посредством вырезов в верхней части UH. Элементы FE крепления должны выполняться предпочтительно, как винты. Положение элементов FE крепления для дальнейшего монтажа обозначено схематически посредством пунктирных линий. После дальнейшего этапа покрытия исходного материала пустотелой детали посредством более коррозионностойкого материала, разделение пустотелой детали CY на верхнюю половину UH или полуоболочку CY и нижнюю половину LH или полуоболочку HCY осуществляют в плоскости SSP стыка, поэтому возникает стык SP. Затем элементы FE крепления проходят, как это схематически изображено посредством пунктирных линий, через верхнюю половину UH, вдоль сверления BH и их завинчивают в резьбовые сверления TBH нижней половины LH, поэтому подготовленные в верхней половине UH плечи СМ прилегания становятся подходящими контропорами для стягивания относительно нижней половины LH посредством элементов крепления FE в резьбовых отверстиях TBH.

На фиг. 2 показан вариант корпуса C согласно фиг. 1 после дальнейших этапов способа. Разделение, изображенное посредством обозначенной для обеих полуоболочек HCY разной штриховкой на фиг. 1, уже выполнено на фиг. 2, после того, как покрытие было нанесено посредством более коррозионностойкого материала, чем слой LY, на внутреннюю сторону пустотелой детали CY. Это нанесение покрытия выполнено в этом конкретном примере выполнения посредством наплавки сваркой перед разделением, причем после наплавки сваркой осуществлена термическая обработка для снятия напряжений, поэтому разъединение пустотелой детали CY могло осуществляться в двух полуоболочках HCY в значительной степени без коробления. Сразу же после разъединения пустотелой детали CY выполняют радиальное отверстие OP в верхней половине UH и приваривают патрубок на участке TR отверстия OP посредством сварного шва WD. Патрубок TR также покрыт на внутренней стороне поверхности, предусмотренной для направления потока, более коррозионностойким материалом в виде слоя LY, причем патрубок TR также имеет поверхность фланца, также снабженную, по меньшей мере частично, слоем LY, поэтому при эксплуатации центробежного турбокомпрессора находящаяся в плоскости фланца вызывающая коррозию технологическая среда не может повреждать эти поверхности фланца.

В качестве альтернативы весь патрубок TR по фиг. 3 изготавливают из более коррозионностойкого материала и фиксируют посредством сварного шва WD к верхней половине UH пустотелой детали CY на участке отверстия OP.

На фиг. 4 показана другая альтернатива для патрубка TR. Патрубок TR в виде фланцевого соединения привинчивают в данном случае посредством элементов FE крепления, изображенных пунктирными линиями, непосредственно к верхней половине UH. Для подготовки этого соединения с патрубком TR верхнюю половину UH на участке отверстия OP подрезают и снабжают слоем LY из более коррозионностойкого материала.

На фиг. 5 схематично показано поперечное сечение заготовки в форме прямоугольного параллелепипеда QD или заготовки, имеющей прямоугольные поперечные сечения. Это соответствует уже известной из других примеров выполнения пустотелой детали CY, причем в данном случае изображенная круглой полость в поперечном сечении расположена своим центром CCY поперечного сечения эксцентрично к центру CQD поперечного сечения заготовки QD. Эксцентричность относится к параллельному смещению обеих осей полости и заготовки. Нанизанные центры поперечного сечения соответствуют, по существу, протяжению этих обеих геометрий, это показано на фиг. 7 посредством оси X. Эксцентрическое смещение полости в заготовке QD обеспечивает изготовление входного патрубка IN и выпускного патрубка EX, как это изображено на фиг. 6, 7. На участке патрубков заготовка QD предоставляет больше материала, так что в распоряжении имеется достаточно вариантов при выполнении патрубков EX, IN. Перед разъединением заготовки QD или пустотелой детали CY осуществляют покрытие внутренней полости более коррозионностойким слоем LY, как это изображено на фиг. 6. При необходимости внутренние поверхности патрубков IN, EX также могут покрываться слоем LY. В плоскости SSP стыка осуществляется разъединение заготовки QD или пустотелой детали CY. В заготовке QD выполняют плечи SH, так чтобы они служили в качестве контропоры для элементов FE крепления, фиксирующих обе полуоболочки HCY друг с другом, не изображенным более подробно на чертеже способом.

На фиг. 8 показана схема последовательности операций способа, имеющего согласно изобретению признаки для изготовления корпуса центробежного турбокомпрессора, со следующими этапами:

а) подготовка продолжающегося вдоль оси полого цилиндра;

б) наплавка сваркой на внутренней стороне полого цилиндра (ZY) коррозионностойкого слоя, более коррозионностойкого, чем материал полого цилиндра;

б1) термическая обработка для снятия напряжений полого цилиндра;

в) разделение полого цилиндра на два полуцилиндра вдоль оси;

г) монтаж корпуса посредством соединения обоих полуцилиндров и фиксация обоих полуцилиндров на участке возникших при разъединении стыков с помощью разъединяемых элементов крепления.