Результат интеллектуальной деятельности: СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ

Вид РИД

Изобретение

Изобретение относится к сварке толстостенных металлоконструкций, в частности, к сварке продольных швов сформованной цилиндрической заготовки и может быть использовано при производстве сварных труб большого диаметра – от 500 мм – с толщиной стенки от 25 мм до 50 мм, а также при производстве баллонов, корпусов подводных труб и других толстостенных металлических конструкций.

Стальные толстостенные трубы большого диаметра (далее – ТБД) применяются в нефтегазовой промышленности для транспортирования углеводородов под высоким давлением, поэтому к сварным соединениям ТБД выдвигаются высокие технические требования. Данные трубы производят путём формовки трубной заготовки из листового проката с последующей дуговой сваркой на трубоэлектросварочном стане. Дуговая сварка, как правило, выполняется с помощью нескольких сварочных дуг, горящих под слоем флюса в одну сварочную ванну.

Недостатками данного способа сварки являются: низкая производительность; шлаковые включения в сварном шве из-за большого объёма расплавленного металла, затрудняющего выход шлака на поверхность; большая погонная энергия, что приводит к увеличению зоны термического влияния, разупрочнению этой зоны, её высокой твердости и низким вязко-пластическим свойствам. В условиях трубопровода большого давления наличие такой зоны может привести к протяженному и неконтролируемому разрушению в случае возникновения каких-либо аварий.

В настоящее время всё чаще рассматриваются альтернативные способы сварки ТБД. Одним из наиболее перспективных способов сварки при производстве ТБД, является гибридная лазерно-дуговая сварка (фиг. 1), при которой накладывают гибридный рабочий (корневой) шов, сочетая лазерную и дуговую сварку в среде защитного газа, а затем – облицовочные дуговые швы с частичным переплавлением гибридного шва. При этом перед гибридным рабочим швом могут также накладывать сборочный (технологический) шов, фиксирующий кромки между собой.

Достоинством этого способа производства ТБД является высокая производительность и высокие механические характеристики сварного шва. Также одной из ключевых особенностей данного способа сварки является минимальная зона термического влияния вследствие узконаправленного и высококонцентрированного действия лазерного луча. При сварке толстых стенок от 25 мм и выше эта особенность лазерной и гибридной лазерно-дуговой сварки выходит на передний план и позволяет исключить разупрочнение зоны термического влияния от сварки.

Недостатком гибридной лазерно-дуговой сварки является то, что при производстве толстостенных ТБД при толщине стенки от 25 мм и выше заметно снижается коэффициент полезного действия (КПД) и проплавляющая способность лазерного излучения значительно сокращается. Это связано с тем, что парогазовый канал становится протяжённым. Лазерный луч, проходя сквозь него, может испытывать многократные переотражения, и в корень сварочной каверны проходит незначительная плотность мощности, которая уже не способна к дальнейшему проплавлению металла вглубь. К тому же, при подаче высокой мощности в верхней части сварочной ванны интенсивно выделяются пары металла, происходит его кипение, что приводит к образованию пор, трещин и несплавлений, и разбрызгивание жидкой фазы, что также может экранировать луч, снижая проплавляющую способность.

Таким образом, для сварки толстых стенок методом лазерно-гибридной сварки недостаточно лишь простого повышения мощности. Снижение скорости сварки для увеличения глубины проплавления также нельзя считать правильным решением в условиях серийного производства труб в цехе, так как это приведёт к снижению не только производительности операции сварки, но и снизит эффективность работы всей линии по производству труб.

Одним из универсальных способов проведения гибридной лазерно-дуговой сварки толстых стенок является уменьшение величины притупления кромок при X, U или Y-образной разделке, но это влечёт за собой снижение доли гибридного рабочего шва в общем объеме сварного соединения по причине того, что получившийся больший объем разделки кромок необходимо заполнять металлом облицовочных швов, которые переплавят гибридный рабочий шов, что сведёт на нет все достоинства лазерной сварки и гибридной лазерно-дуговой сварки, заключающиеся в её высокой производительности и высоких механических характеристиках сварного шва.

Лазерная сварка предъявляет жесткие требования к соблюдению гарантированного зазора или его полного отсутствия, что невозможно обеспечить на существующих сборочно-сварочных станах при производстве ТБД. Если размер лазерного пятна на поверхности металла меньше зазора, то это приведёт к проваливанию луча и, как следствие, к образованию несплавления.

Известен способ из патента RU 2552826, согласно которому выполняют сварку продольного стыка сформированной трубной заготовки из листового проката методом двухлучевой лазерной сварки.

Однако в данном способе не проводят легирование сварного шва, что негативно сказывается на его механических характеристиках.

Известен также способ из патента RU 2412032, согласно которому производят гибридную лазерно-дуговую сварку. При этом осуществляют лазерно-дуговую сварку внешнего шва Х-образной разделки плавящимся электродом в импульсно-периодическом режиме. Частота пульсаций дуги совпадает с частотой лазерных импульсов.

Однако данный способ неприменим для производства труб с толщиной стенки от 25 мм и более ввиду того, что при импульсном режиме снижается производительность сварки, что недопустимо при серийном производстве. Вследствие того, что разделка кромок имеет Х-образный профиль, проплавить притупление такой разделки насквозь, воздействуя с одной стороны, затруднительно.

Известен также способ из патента RU 2511191, включающий стыковку кромок, наложение сборочного (прихваточного) шва, наложение внутреннего шва и наружного шва. Сварку сборочного (прихваточного) шва выполняют дуговой сваркой, после чего лазерной сваркой или гибридной лазерно-дуговой сваркой накладывают рабочий шов с переплавлением прихваточного шва и проплавлением притупленных кромок. Дуговой сваркой накладывают внутренний и наружный швы для заполнения разделки.

Однако данное решение не позволяет получить качественный сварной шов методом гибридной лазерно-дуговой сварки для толстостенных труб большого диаметра с обеспечением высокого уровня механических характеристик сварного соединения.

Наиболее близким аналогом заявляемого изобретения является способ из патента RU 2609609, согласно которому применяют гибридную лазерно-дуговую сварку для производства труб большого диаметра.

Однако при сфокусированном луче при сварке деталей с толщиной стенок свыше 25 мм заметно ухудшается проплавляющая способность, образуются поры, трещины и несплавления, как было указано выше.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в недостаточно высоких механических характеристиках сварного шва толстостенных труб.

Техническим результатом заявляемого изобретения является получение качественного сварного шва методом гибридной лазерно-дуговой сварки труб большого диаметра с обеспечением высокого уровня механических характеристик сварного соединения, изготовленных из проката толщиной от 25 мм.

Заявляемый технический результат достигается за счёт того, что в способе гибридной лазерно-дуговой сварки стальных толстостенных конструкций рабочий шов выполняют гибридной лазерно-дуговой сваркой, при которой на кромки с притуплением воздействуют электрической дугой, после чего воздействуют лазерным лучом, фокус которого находится выше свариваемых поверхностей металла, при этом разделка кромок выполнена симметричной, а участки притупления кромок выполнены друг к другу под углом 1-5 º, причём используют диаметр лазерного луча в области падения лазерного луча на свариваемые поверхности металла, рассчитанный по формуле:

d = 2h·tg (α/2) - k,

где α – угол между участками притупления кромок друг к другу, выбранный из диапазона 1-5 º;

d – диаметр расфокусированного лазерного луча в области падения лазерного луча на свариваемые поверхности металла, в мм;

h – величина участка притупления, в мм;

k – коэффициент, выбранный из диапазона 0-0,3 мм.

Перед рабочим швом могут выполнять сборочный шов.

После рабочего шва могут выполнять наружный и внутренний облицовочные швы.

Разделка кромок может быть выполнена в виде двусторонней симметричной X-образной разделки или двусторонней симметричной Y-образной разделки.

Благодаря совокупности признаков заявляемого способа обеспечивается получение качественного сварного шва с толщиной металла от 25 мм, т.к. стенка меньше 25 мм хорошо сваривается и без дополнительных ухищрений. При сварке необходимо учитывать, что, имея щелевую разделку, невозможно её полностью заплавить, используя только лазерный луч, поскольку лазерный луч будет оплавлять кромки, а металл для заполнения разделки будет браться от расплавленных кромок, но его будет недостаточно. В заявленном способе электрическая дуга предшествует лазеру и гарантировано оплавляет кромки в верхней части щелевой разделки, где разъём кромок максимальный. Если использовать только лазер, то будет наблюдаться несплавление кромок в вершине щелевой разделки. Использование угла притупления кромок α = 1-5о позволяет облегчить прохождение лазерного луча вглубь толщины стенки без чрезмерного увеличения мощности излучения и без снижения скорости сварки. Расфокусрованный лазерный луч с диаметром фокального пятна, рассчитанный по формуле d = 2h·tg (α/2) - k, способен оплавить обе кромки даже при наличии между ними щелевого зазора. Расфокусировка достигается за счёт поднятия лазерной головки, то есть центр глубины фокуса (перетяжка) лазерного луча расположен выше свариваемой поверхности.

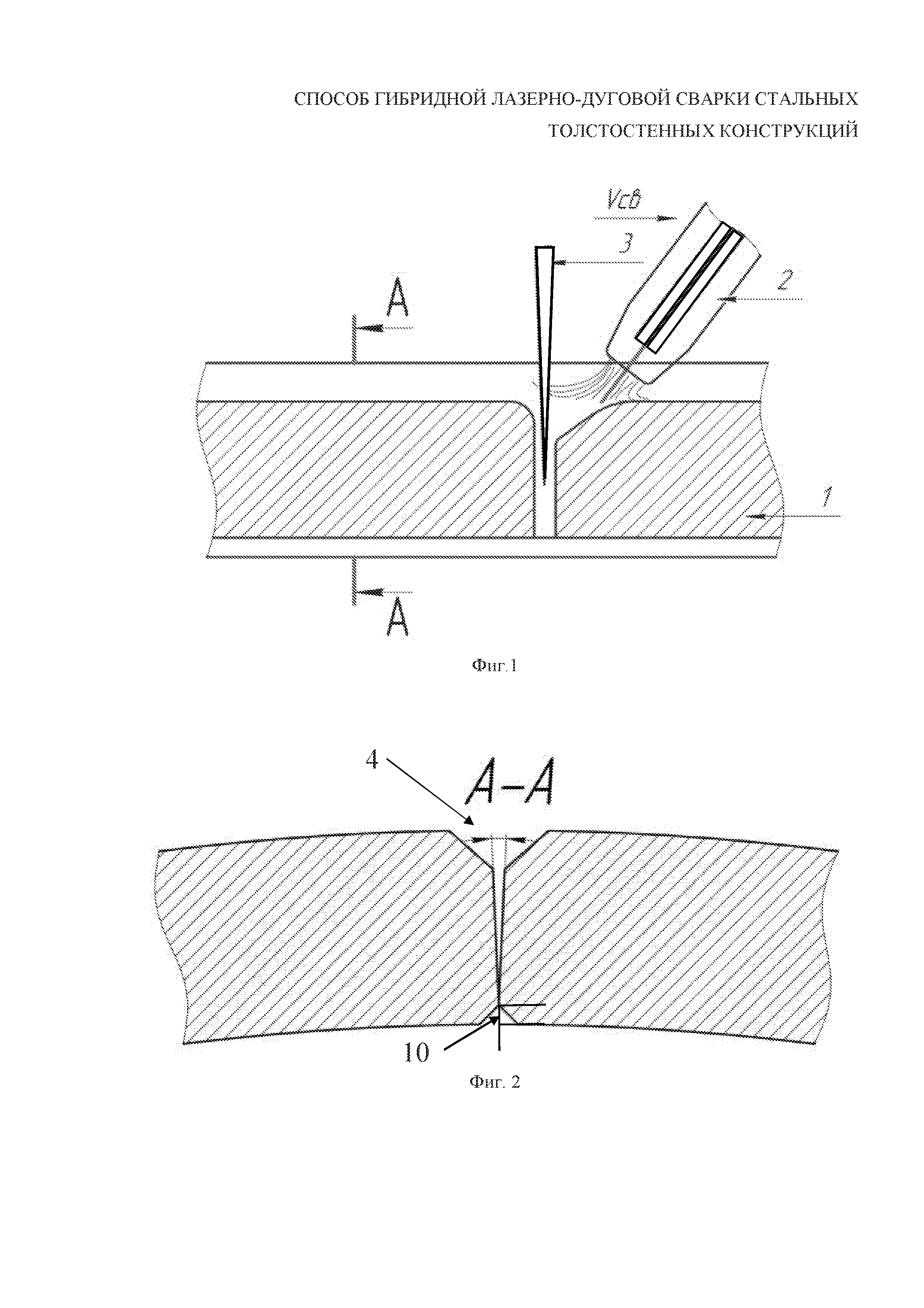

Заявляемый способ поясняется с помощью фиг. 1-9, на которых изображены:

Фиг. 1 – вид на разрез вдоль сварного шва по продольной оси трубы, на котором схематично показан процесс гибридной лазерно-дуговой сварки;

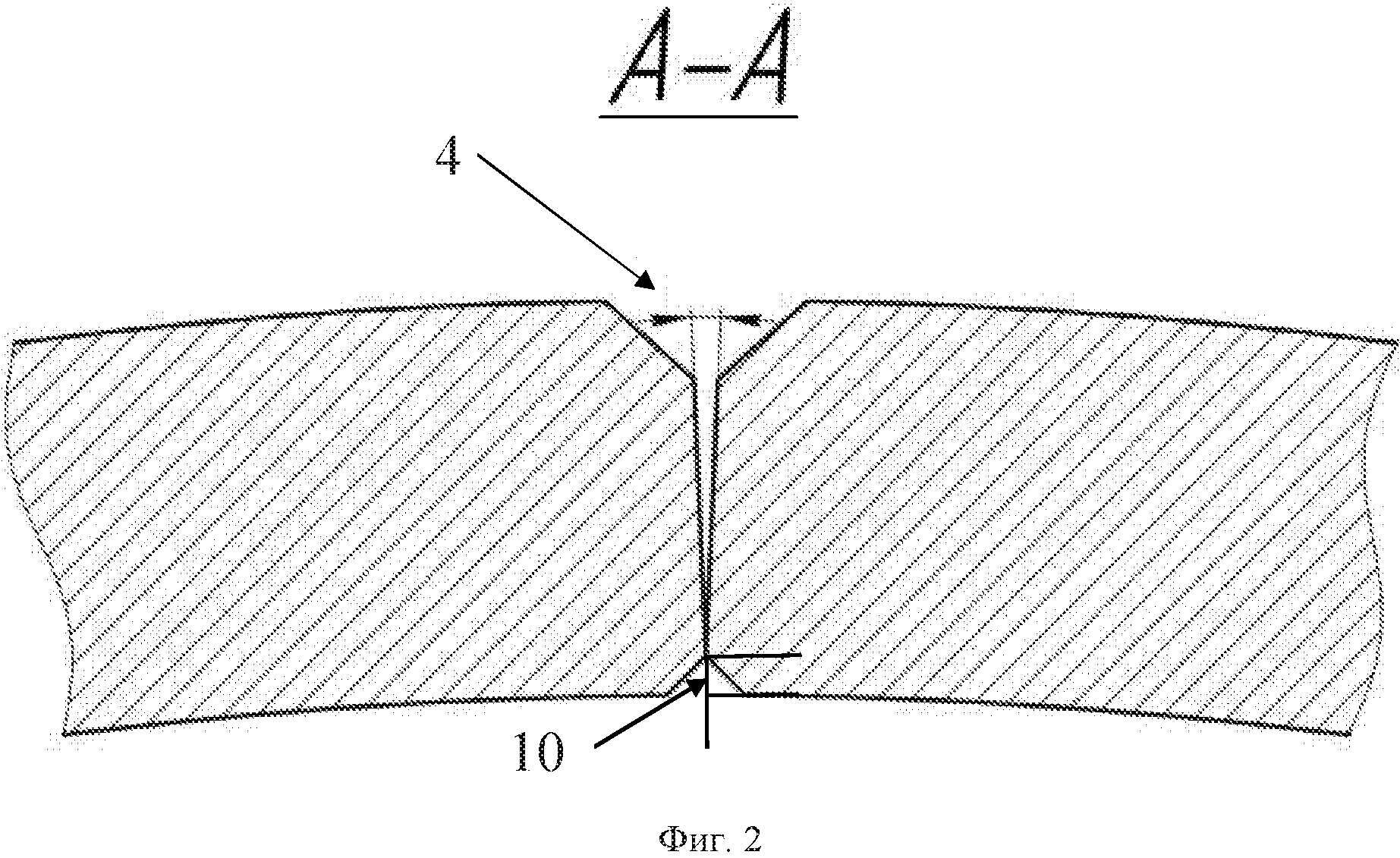

Фиг. 2 – вид на свариваемые поверхности в поперечном сечении трубы по заявляемому способу;

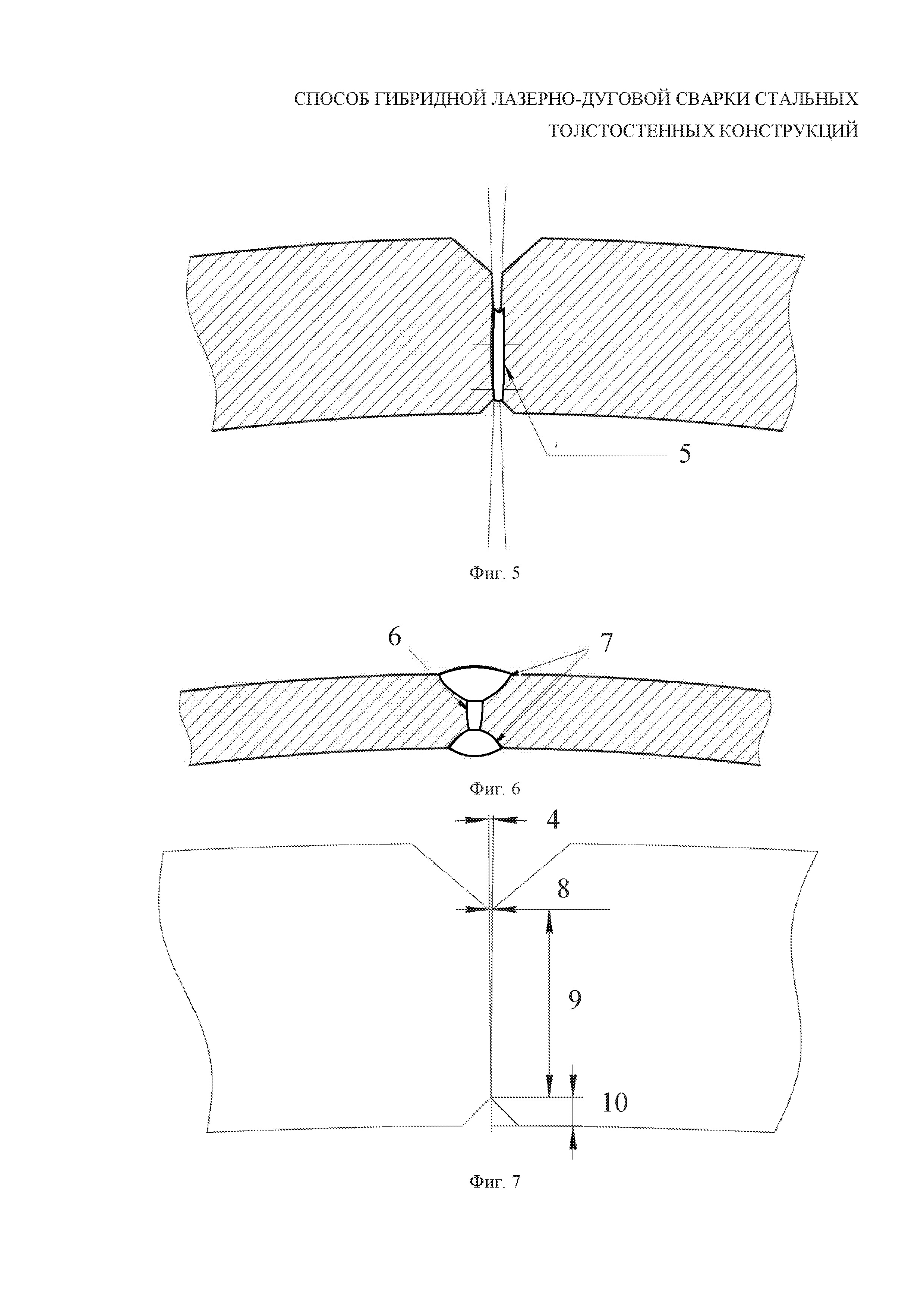

Фиг. 3 – вид на свариваемые поверхности в случае применения расфокусированного лазерного луча в соответствии с заявляемым способом;

Фиг. 4 – вид на свариваемые поверхности в случае применения луча, сфокусированного на поверхности металла;

Фиг. 5 – вид на свариваемые поверхности в случае применения луча, расфокусированного на поверхности металла путем заглубления фокуса;

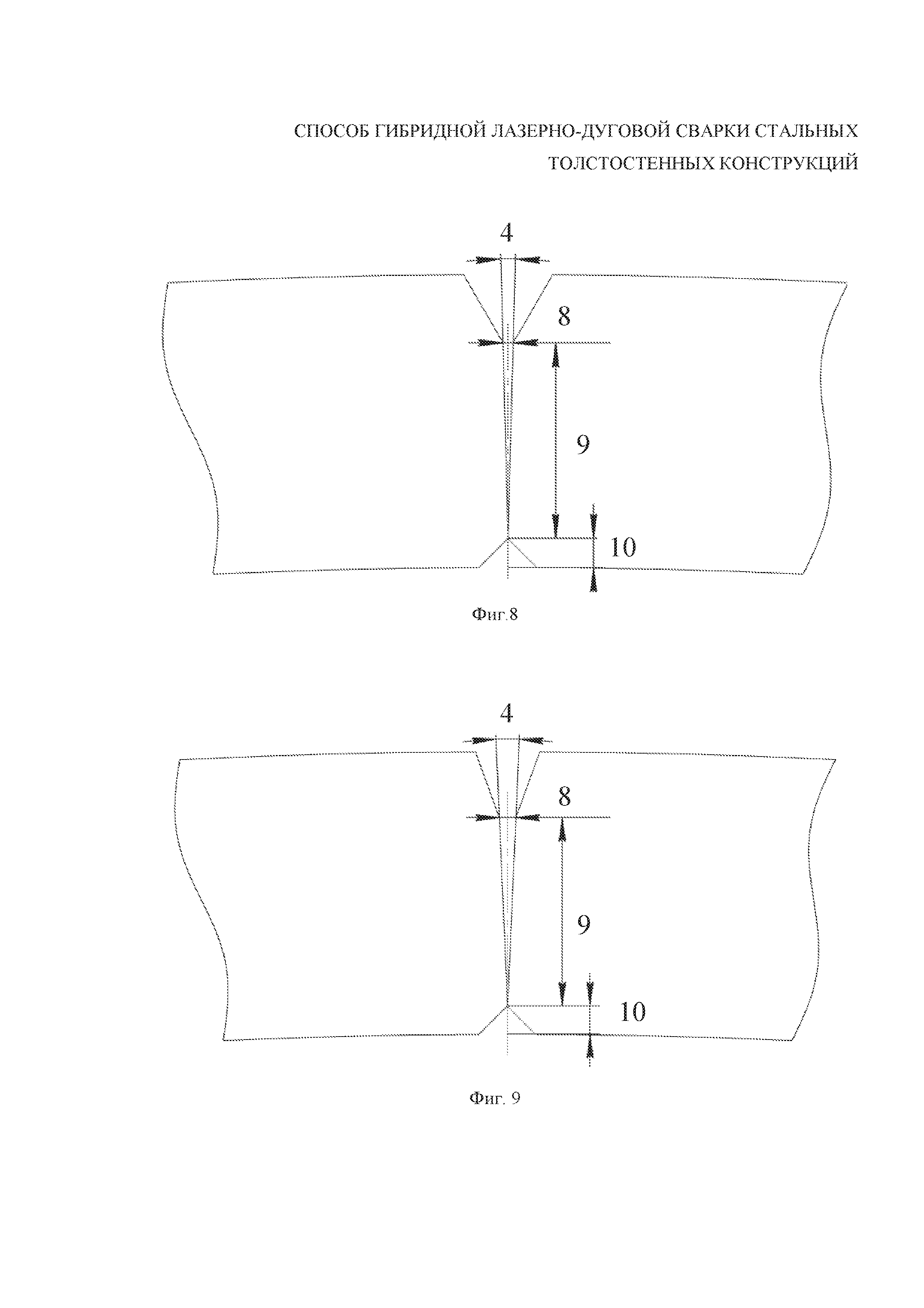

Фиг. 6 – вид сварного шва, получаемого гибридной сваркой;

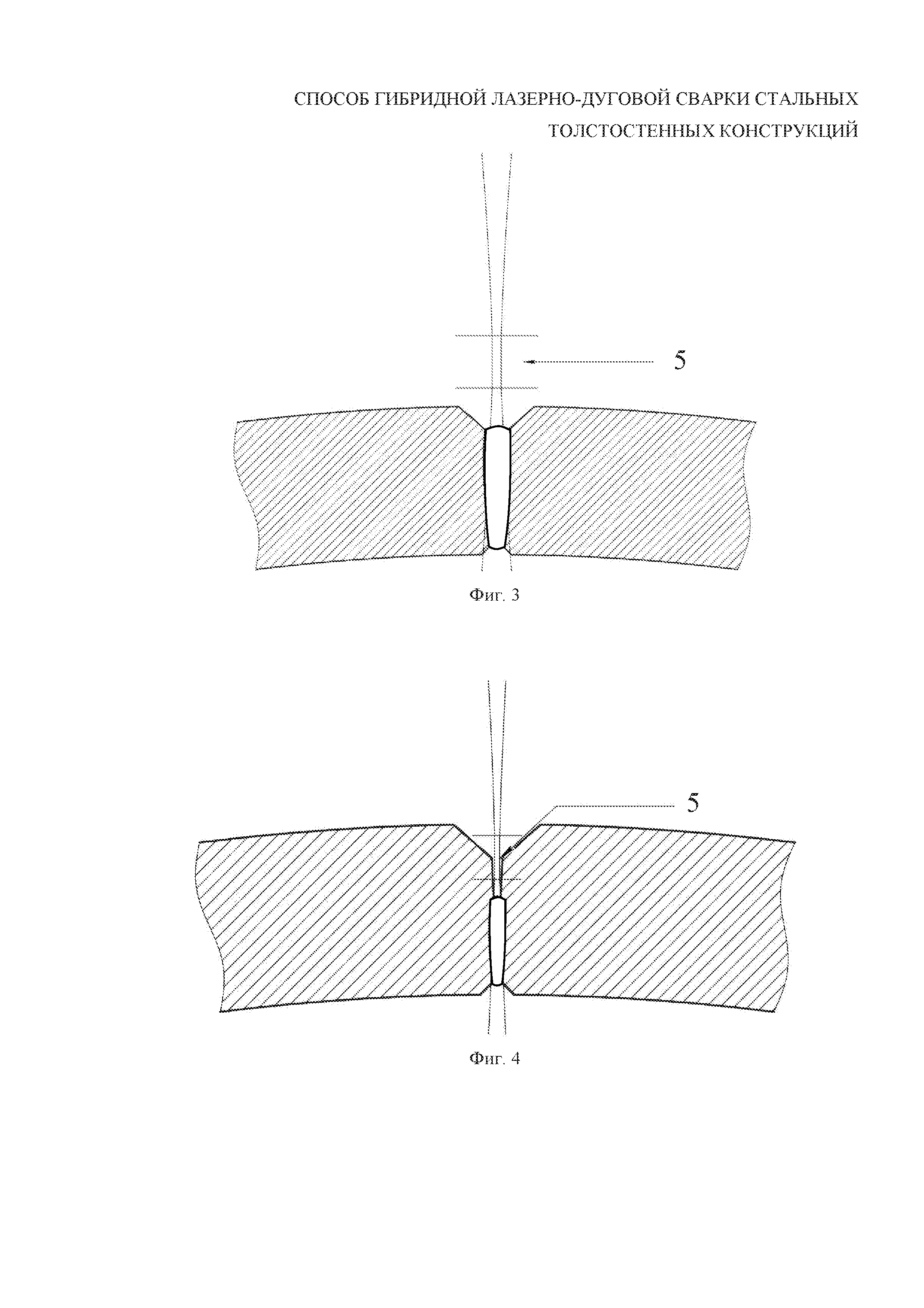

Фиг. 7 – вид на свариваемые поверхности по первому примеру;

Фиг. 8 – вид на свариваемые поверхности по второму примеру;

Фиг. 9 – вид на свариваемые поверхности по третьему примеру.

На фиг. 1-9 позициями 1-10 показаны:

1 – кромка трубной заготовки;

2 – сварочная горелка;

3 – лазерный луч;

4 – угол расположения участков притупления кромок друг к другу;

5 – фокус лазерного луча;

6 – рабочий шов, выполненный гибридной лазерно-дуговой сваркой;

7 – облицовочный шов, выполненный дуговой сваркой;

8 – размер раскрытия угла притупления;

9 – величина участка притупления;

10 – глубина нижнего скоса кромки.

Способ осуществляют следующим образом.

Для сварки используют трубные заготовки, в которых участки притупления кромок выполнены друг к другу под углом 4, равным α = 1-5 º. Рабочий шов 6 выполняют гибридной лазерно-дуговой сваркой, при которой на кромки с притуплением воздействуют сначала электрической дугой, после чего воздействуют лазерным лучом 3. Для этого на свариваемые кромки трубной заготовки 1, собранные встык с узким зазором, направляют дуговую сварочную горелку 2. Электрическая дуга расплавляет поверхностный металл, с помощью электрода внося легирующие элементы, и выполняет роль предварительного подогрева. Также электрическая дуга, предшествующая лазерному лучу 3, оплавляет имеющийся зазор от щелевой разделки кромок и заполняет его расплавленным металлом, что не даёт впоследствии лазерному лучу 3 проваливаться в сварной стык без оплавления кромок. За электрической дугой следует расфокусированный лазерный луч 3, обеспечивающий оплавление кромок, проплавление свариваемого слоя металла и перемешивание основного металла и присадочного материала в одной сварочной ванне. Фокус 5 лазерного луча находится выше свариваемых поверхностей металла. Используют диаметр лазерного луча 3 в области падения лазерного луча 3 на свариваемые поверхности металла, рассчитанный по формуле:

d = 2h·tg (α/2) - k,

где α – угол между участками притупления кромок друг к другу, выбранный из диапазона 1-5 º;

d – диаметр расфокусированного лазерного луча в области падения лазерного луча на свариваемые поверхности металла, в мм;

h – величина участка притупления, в мм;

k – коэффициент, выбранный из диапазона 0-0,3 мм.

Перед рабочим швом 6 могут выполнять сборочный шов, а после рабочего шва –наружный и внутренний облицовочные швы 7.

В приведённых ниже примерах разделка кромок выполнена в виде двусторонней симметричной X-образной разделки. Возможно также использовать симметричную Y-образную разделку.

Использование расфокусированного лазерного луча 3 с фокусом 5 выше свариваемых поверхностей металла обусловлено тем, что в случае лазерного луча 3, сфокусированного на поверхности и воздействующего в щелевую разделку (фиг. 4), лазерный луч 3 в точке контакта не будет оплавлять кромки, в результате чего образуется непровар. В случае применения лазерного луча 3, расфокусированного на поверхности путем заглубления фокуса 5 (фиг. 5), оплавление кромок произойдет, но из-за расположения глубины фокуса 5 как следствие высокой концентрации энергии в нижней части свариваемой детали будет происходить выплеск металла с внутренней стороны шва и в результате – проседание сварного шва.

Ниже показаны примеры частных случаев реализации заявляемого способа.

Пример 1.

Проводили гибридную лазерно-дуговую сварку пластин толщиной 30 мм с величиной притупления 9, равной 20 мм, в разделку с углом 4 между участками притупления кромок в 1º с раскрытием 8 в вершине 0,35 мм (фиг. 7). Используемый диаметр фокального пятна – порядка 0,4 мм. Таким образом, для величины притупления до 20 мм включительно необходимо увеличивать угол скоса притупления до 3-4º, чтобы получить оптимальное раскрытие кромок в вершине щелевой разделки. Глубина 10 нижнего скоса кромок составляет 3 мм.

Пример 2.

Проводили гибридную лазерно-дуговую сварку пластин толщиной 30 мм с величиной притупления 9, равной 20 мм, в разделку с углом 4 между участками притупления кромок в 3º с раскрытием 8 в вершине 1,05 мм (фиг. 8). Для гарантированного проплавления притупления кромок и исключения несплавления кромок подняли оптическую сварочную головку, чтобы обеспечить расфокусировку лазерного луча таким образом, чтобы диаметр пятна на поверхности свариваемых кромок составил 1 мм. После сварки отобрали поперечный шлиф – образец, на котором видно поперечное сечение сварного шва. По шлифу установили, что вся щелевая разделка проплавлена, а в кромках отсутствуют несплавления, следовательно, для раскрытия в вершине щелевой разделки на величину 1,05 мм диаметр фокального пятна на поверхности свариваемых кромок должен быть не менее 0,7-0,8 мм.

Пример 3.

Проводили гибридную лазерно-дуговую сварку пластин толщиной 30 мм с величиной притупления 9, равной 20 мм, в разделку с углом 4 между участками притупления кромок в 5º с раскрытием 8 в вершине 1,75 мм (фиг. 9). Для гарантированного проплавления притупления кромок и исключения несплавления кромок подняли оптическую сварочную головку, чтобы обеспечить расфокусировку лазерного луча таким образом, что диаметр пятна на поверхности свариваемых кромок составил 1,5 мм. После сварки отобрали поперечный шлиф сварного соединения. По шлифу установили, что вся щелевая разделка проплавлена, а в кромках отсутствуют несплавления, следовательно, для раскрытия в вершине щелевой разделки на величину 1,75 мм диаметр фокального пятна на поверхности свариваемых кромок должен быть не менее 1,5 мм.

Стоит отметить, что для притупления в 20 мм угол его скоса в 5º является уже избыточным, т.к. раскрытие щелевой разделки становится равным 1,75 мм, что не совсем выгодно с технологической точки зрения, т.к. приходится значительно расфокусировать лазерный луч, что снижает проплавляющую способность лазера.

Выводы по серии из трёх экспериментов следующие.

Установлен оптимальный диапазон углов, под которым необходимо выполнить притупление кромок для получения щелевой разделки. Для толщины стенки от 25 мм до 50 мм с величиной притупления от 16 мм до 40 мм оптимальным будет притупление под углами от 1 до 5 º. Если угол притупления будет меньше 1 º, то щелевая разделка фактически будет отсутствовать, и сварка будет производиться в стык. Если же угол притупления будет более 5 º, то раскрытие щелевой разделки в вершине будет значительным, что приведет к несплавлению кромок даже при условии расфокусировки лазерного луча и использовании дуговой горелки, предшествующей лазерному лучу. Установлено, что с ростом толщины стенки, а вместе с ней и притупления, необходимо использовать более малые углы скоса притупления (1-3 º), т.к. с ростом толщины притупления увеличится и раскрытие щелевой разделки в вершине.

Расфокусировку лазерного луча рекомендуется производить с таким расчётом, чтобы диаметр фокального пятна на поверхности свариваемых кромок был либо равен, либо был меньше не более, чем на 0,3 мм, чем величина раскрытия кромок в вершине щелевой разделки. Значение установлено опытным путем. Эксперименты показали, что пятно, которое в диаметре меньше на 0,1-0,3 мм, чем разъём между кромками, в данном случае – раскрытие притупления, то происходит оплавление кромок. Если пятно меньше на более, чем 0,3 мм по сравнению с величиной раскрытия притупления, то начинают возникать несплавления, что является признаком брака.

Опытным путем установлено, что при сварке металла толщиной 30 мм с притуплением кромок под сварку равным 20 мм оптимальным будет угол скоса притупления равный 3 º, который обеспечит раскрытие щелевой разделки в вершине на 1,05 мм. Для успешного выполнения сварки с полным проплавлением притупления 20 мм и отсутствием несплавлением кромок щелевой разделки необходимо расфокусировать лазерный луч таким образом, чтобы на поверхности свариваемых кромок фокальное пятно лазерного луча составляло не менее 0,8 мм и не более 1 мм.