Результат интеллектуальной деятельности: Способ получения циклогексана

Вид РИД

Изобретение

Изобретение относится к нефтехимии, а именно к способу получения циклогексана гидрированием бензола.

Известен способ получения циклогексана гидрированием бензола (патент Франции №2716190, опубл. 1995, МПК С07С 5/10, С07С 13/18). Согласно этому способу, гидрирование бензола проводят в реакторе, в котором находится суспензия катализатора на основе никеля, поддерживаемого во взвешенном состоянии циклической перекачкой реакционной смеси насосом. Избыточную теплоту реакции отводят в котле-утилизаторе, производящем пар низкого давления. Для облагораживания продукта, а также в тех случаях, когда конверсия бензола в основном реакторе опускается ниже допустимой, например, когда падает активность катализатора вследствие его закоксовывания, дополнительно используют небольшой вспомогательный реактор. После конденсации выходящий из вспомогательного реактора поток направляют в сепаратор высокого давления и далее в стабилизационную колонну, в которой от реакционной смеси отгоняют водород и другие растворенные газы. В зависимости от стоимости и состава используемого водородсодержащего газа отделяемый в сепараторе газ либо рециркулируют в основной реактор, либо сбрасывают с установки. Выход циклогексана в данном процессе практически стехиометрический, а чистота продукта зависит исключительно от чистоты исходного бензола.

Недостатком способа является сложность управления процессом, требующая организации рециркуляции жидкости вместе с катализатором, что существенно удорожает схему процесса и требует включения в производственный цикл дополнительных машин и аппаратов, так как лимитирующими факторами производительности реактора гидрирования являются мощность жидкостных насосов и предельно допустимая скорость барботирования газа, при превышении которой начинается унос жидкости и катализатора с отходящими парами.

Известен способ двухстадийного гидрирования бензола в адиабатических реакторах полочного типа путем контактирования бензола с катализатором, расположенным на полках. Процесс проводят в жидкой фазе на платиновом катализаторе при температуре 250-280°C и давлении 3,5 МПа при рециркуляции циклогексана и водорода. При этом осуществляют подачу водорода с бензолом или гидрогенизатом после первой стадии гидрирования в верхнюю часть соответствующего реактора. Выделяющееся тепло используют для испарения сырья и нагрева рециркулирующего циклогексана (Черный И.Р. Производство сырья для нефтехимических синтезов. - М.: Химия, 1983, с. 213).

Известен способ получения циклогексана гидрированием бензола (патент РФ №2400463, опубл. 2010, МПК С07С 13/18, С07С 5/10), который осуществляют в адиабатическом реакторе полочного типа путем контактирования бензола с катализатором, расположенным на полках. Процесс проводят при температуре 140-240°C и давлении 3-6 МПа в присутствии водородсодержащего газа, подаваемого в реактор вместе с бензолом в верхнюю часть, а также в пространство между слоями катализатора. При этом в верхнюю часть реактора подают 50-70 мас. % от исходного бензола совместно с 40-70% от общего объема водородсодержащего газа, а оставшуюся часть бензола и водородсодержащего газа равномерно распределяют и подают совместно в пространство между слоями катализатора. В качестве катализатора используют алюмоникелевый или алюмоплатиновый катализатор. В результате получают циклогексан с концентрацией основного компонента 99,9 мас. %.

Недостатком этого и предыдущего способа является сложная конструкция реакторов гидрирования. Использование высокого давления увеличивает энергозатраты и металлоемкость оборудования. Подача сырья и водорода в верхнюю часть реактора приводит к недостаточно эффективному смешиванию водорода с сырьем в жидкофазном состоянии последнего.

Известен способ получения циклогексана гидрированием бензола [Капкин В.Д, Савинецкая Г.А., Чапурин В.И. Технология органического синтеза: Учебник для техникумов. - М.: Химия, 1987, с. 92], который проводят в жидкой фазе в присутствии никелевых катализаторов: суспендированном (никель Ренея), нанесенном (Ni/Al2O3; Ni/кизельгур) или низкотемпературных, содержащих благородный металл (Pt/Al2O3; Rh/Al2O3). На гидрирование подают смесь бензола и циклогексана в массовом соотношении 1:3. Отвод тепла осуществляют за счет испарения циклогексана. Процесс проводят под давлением 2,5-3,0 МПа и температуре 179-180°C. При этом выход циклогексана 99,7%.

Недостатком способа является низкий выход циклогексана. Использование узкого интервала температур делает этот способ трудноосуществимым, в связи с высокой экзотермичностью реакции гидрирования.

Наиболее близким является способ получения циклогексана гидрированием бензола [Справочник нефтехимика. В двух томах. Т. 2 / Под ред. С.К. Огородникова. - Л.: Химия, 1978, с. 15-16], который осуществляют с использованием стационарных никелевых или платиновых катализаторах. Для уменьшения количества выделяющейся теплоты гидрирование проводят в нескольких реакторах, преимущественно в трех. Свежий бензол смешивают с циркулирующим и свежим водородом и подают в верхнюю часть первого реактора. Продукт гидрирования из нижней части первого реактора охлаждают, смешивают с новой порцией свежего бензола и подают в верхнюю часть второго реактора. Продукт гидрирования из нижней части второго реактора охлаждают, смешивают с новой порцией свежего бензола и подают в верхнюю часть третьего реактора. Продукт гидрирования из нижней части третьего реактора направляют в сепаратор, где отделяют от газа, часть которого рециркулируют в верхнюю часть первого реактора. Часть жидкого продукта гидрирования из сепаратора направляют на рецикл для разбавления бензола перед каждым реактором гидрирования, другую часть направляют в отпарную колонну, где отделяют легкие растворимые углеводороды. Для получения циклогексана высокой степени чистоты может быть использовано его дополнительное фракционирование от легких углеводородов. Продукт гидрирования из нижней части третьего реактора используют для подогрева потока, подаваемого в первый реактор гидрирования. При этом получают циклогексан с содержанием основного компонента 99,9 мас. %.

Недостатком этого способа является сложная технологическая схема получения циклогексана, которая включает подогрев потока свежего бензола перед первым реактором гидрирования, стадии смешения свежего бензола и продукта гидрирования перед каждым реактором гидрирования и использование отпарной колонны для дополнительного отделения циклогексановой фракции от легких растворимых углеводородов. Подача сырья в смеси с циркулирующим и свежим водородом в верхнюю часть реакторов гидрирования ухудшает перемешивание сырья и водорода, а также контакт полученной смеси с катализатором.

Технической задачей изобретения является создание более простого и экономичного способа получения циклогексана.

Для решения поставленной задачи предлагается способ получения циклогексана из бензола, который включает последовательное трехстадийное гидрирование бензола в реакторах гидрирования при повышенных температуре и давлении в присутствии катализатора гидрирования и водородсодержащего газа, последующее отделение от газа гидрогенизата после третьей стадии гидрирования с выделением циклогексановой фракции и ее частичную рециркуляцию на первую стадию гидрирования. Часть выделенной циклогексановой фракции направляют на смешение с бензолом в массовом соотношении 4-10:1, полученную смесь углеводородов С6 с содержанием бензола не более 20 мас. % подают на первую стадию гидрирования, а на вторую и третью стадии гидрирования направляют только гидрогенизаты после первой и второй стадий гидрирования, соответственно, при этом смесь углеводородов С6 или гидрогенизат после первой или второй стадий гидрирования и водородсодержащий газ направляют в нижнюю часть соответствующих реакторов гидрирования, первую и вторую стадии гидрирования проводят при температуре низа реакторов не более 30°C и верха не более 180°C, третью стадию гидрирования осуществляют при температуре низа и верха реактора не более 180°C. Возможно проводят гидрирование при давлении 0,5-2,0 МПа. На первую и вторую стадии гидрирования направляют водородсодержащий газ в количестве, возможно соответствующем 20-70 мас. % от стехиометрического количества водорода, необходимого для гидрирования бензола, содержащегося в смеси углеводородов С6, подаваемой на гидрирование.

Газ, отделенный от гидрогенизата после третьей стадии гидрирования и представляющий собой поток с высоким содержанием водорода, может быть рециркулирован в процесс гидрирования. Для получения циклогексана более высокой степени чистоты может быть использовано его дополнительное фракционирование с использованием одной или нескольких ректификационных колонн.

В качестве сырья используют нефтехимический или каменноугольный бензол, предварительно очищенный от примесей серосодержащих соединений до содержания общей серы не более 0,00015 мас. % любым из известных способов. При этом используют водородсодержащий газ, полученный любым из известных способов, в котором содержание монооксида углерода не превышает 0,002 мас. %. В качестве катализатора используют любой катализатор гидрирования, например, «никель на кизельгуре» (ТУ 2172-033-73776139-2015).

Отличительными признаками изобретения являются следующие:

- часть выделенной циклогексановой фракции направляют на смешение с бензолом в массовом соотношении 4-10:1;

- полученную смесь углеводородов C6 с содержанием бензола не более 20 мас. % подают на первую стадию гидрирования;

- на вторую и третью стадии гидрирования направляют только гидрогенизаты после первой и второй стадий гидрирования, соответственно;

- смесь углеводородов C6 или гидрогенизат после первой или второй стадий гидрирования и водородсодержащий газ направляют в нижнюю часть соответствующих реакторов гидрирования;

- первую и вторую стадии гидрирования проводят при температуре низа реакторов не более 30°C и верха не более 180°C;

- третью стадию гидрирования осуществляют при температуре низа и верха реактора не более 180°C;

- гидрирование проводят при давлении 0,5-2,0 МПа;

на первую и вторую стадии гидрирования направляют водородсодержащий газ в количестве, соответствующем 20-70 мас. % от стехиометрического количества водорода, необходимого для гидрирования бензола, содержащегося в смеси углеводородов С6, подаваемой на гидрирование.

Заявляемый способ получения циклогексана в литературе не описан, что позволяет говорить о соответствии данного изобретения критерию патентоспособности «новизна». Предлагаемый способ соответствует критерию «изобретательский уровень», так как позволяет достаточно просто получить циклогексан гидрированием бензола, при этом способ оказалось возможным реализовать благодаря специально подобранному сочетанию интервалов смешения перед первой стадией гидрирования бензола и циклогексановой фракции, выделенной после третьей стадии гидрирования, трехстадийному гидрированию смеси углеводородов C6 с содержанием бензола, не превышающим определенное его количество, подаче смеси углеводородов C6 или гидрогенизата после первой или второй стадий гидрирования и водородсодержащего газа в реакторы определенным образом, при определенной температуре низа и верха реакторов гидрирования, а также при подаче водородсодержащего газа в реакторы гидрирования в определенном количестве.

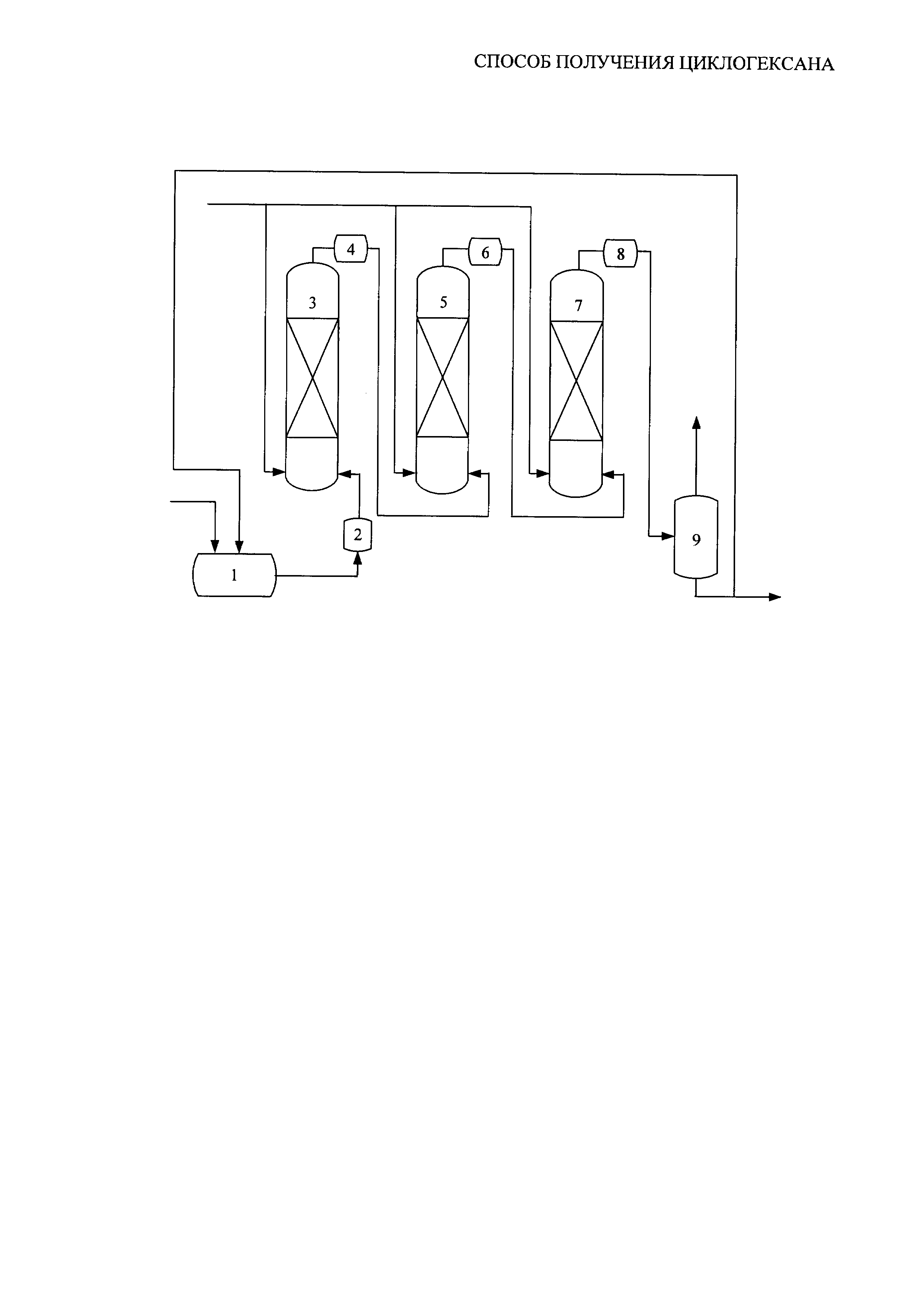

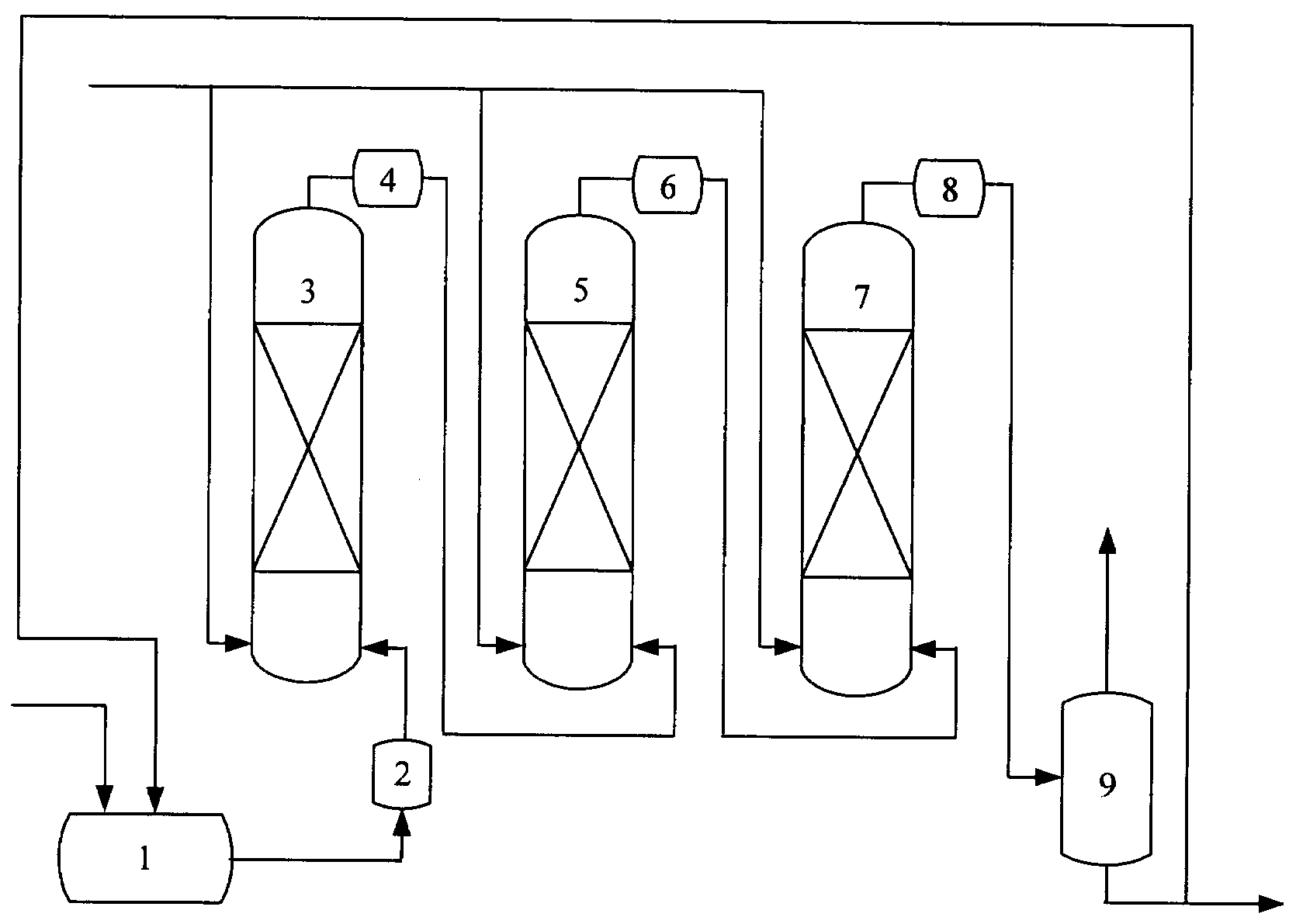

«Промышленная применимость» иллюстрируется описанием примеров реализации способа по предлагаемому изобретению, представленному на фигуре.

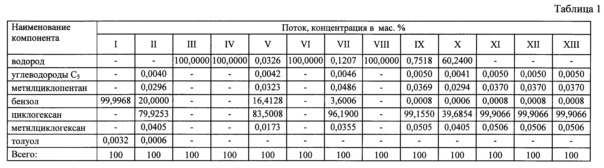

Пример 1. Бензол (поток I), в количестве 625 кг/ч направляют в емкость 1, в которой происходит его смешение с частью выделенной из нижней части сепаратора 9 циклогексановой фракции (поток XII) расходом 2500 кг/ч, что соответствует их массовому соотношению 1:4. Полученную смесь углеводородов C6 с содержанием бензола 20 мас. % в количестве 3125 кг/ч (поток II) через теплообменник 2, где происходит ее охлаждение до 30°C, подают на гидрирование в нижнюю часть реактора гидрирования 3. Реакторы гидрирования 3, 5 и 7 соединены последовательно и загружены катализатором «никель на кизельгуре» (ТУ 2172-033-73776139-2015). В реакторах гидрирования 3 и 5 поддерживают температуру низа 30°C и верха 150°C, в реакторе гидрирования 7 поддерживают температуру низа 145°C и верха 150°C, при давлении 2,0 МПа во всех реакторах гидрирования.

В нижнюю часть каждого из реакторов гидрирования 3, 5 и 7 подают водородсодержащий газ, общее количество которого составляет 72,1154 кг/ч (поток III). Причем в первый реактор гидрирования 3 и второй реактор гидрирования 5 количество подаваемого водородсодержащего газа составляет, соответственно, 9,6154 кг/ч (поток IV) и 33,6538 кг/ч (поток VI), что соответствует 20 мас. % и 70 мас. % от стехиометрического количества водорода, необходимого для гидрирования бензола, содержащегося в смеси углеводородов C6 (поток II), подаваемой на гидрирование. В третий реактор гидрирования 7 подают водородсодержащий газ в количестве 28,8462 кг/ч (поток VIII).

После первого реактора гидрирования 3 гидрогенизат (поток V) в количестве 3134,6154 кг/ч с остаточным содержанием бензола 16,4 мас. % через теплообменник 4, где происходит его охлаждение с 150°C до 30°C, направляют в нижнюю часть второго реактора гидрирования 5, в котором происходит его гидроочистка до остаточного содержания бензола 3,6 мас. %. После второго реактора гидрирования 5 гидрогенизат (поток VII) в количестве 3168,2692 кг/ч через теплообменник 6, где происходит его охлаждение с 150°C до 145°C направляют в нижнюю часть третьего реактора гидрирования 7, в котором происходит его гидроочистка до остаточного содержания бензола 0,0008 мас. %. После третьего реактора гидрирования 7 гидрогенизат (поток IX) в количестве 3197,1154 кг/ч через теплообменник 8, где происходит его охлаждение с 150°C до 30°C, направляют в сепаратор 9 для выделения из его верхней части газа в количестве 39,9029 кг/ч (поток X). Циклогексановую фракцию, выделенную с нижней части сепаратора 9 в количестве 3157,2125 кг/ч и содержанием циклогексана 99,9 мас. % (поток XI), частично направляют на смешение в емкость 1 в количестве 2500 кг/ч (поток XII) с бензолом (поток I), что соответствует их массовому соотношению 4:1, а другую часть циклогексановой фракции (поток XIII) в количестве 657,2125 кг/ч направляют на дальнейшее использование.

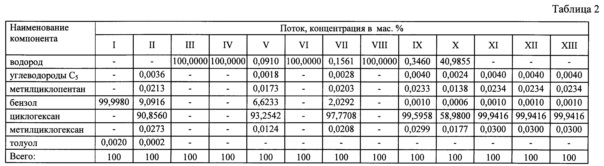

Пример 2. Бензол (поток I), в количестве 500 кг/ч направляют в емкость 1, в которой происходит его смешение с частью выделенной из нижней части сепаратора 9 циклогексановой фракции (поток XII) расходом 5000 кг/ч, что соответствует их массовому соотношению 1:10. Полученную смесь углеводородов C6 с содержанием бензола 9,1 мас. % в количестве 5500 кг/ч (поток II) через теплообменник 2, где происходит ее охлаждение до 30°C, подают на гидрирование в нижнюю часть реактора гидрирования 3. Реакторы гидрирования 3, 5 и 7 соединены последовательно и загружены катализатором «никель на кизельгуре» (ТУ 2172-033-73776139-2015). В реакторах гидрирования 3 и 5 поддерживают температуру низа 30°C и верха 180°C, в реакторе гидрирования 7 поддерживают температуру низа 175°C и верха 180°C, при давлении 0,5 МПа во всех реакторах гидрирования.

В нижнюю часть каждого из реакторов гидрирования 3, 5 и 7 подают водородсодержащий газ, общее количество которого составляет 57,6969 кг/ч (поток III). Причем в первый реактор гидрирования 3 и второй реактор гидрирования 5 количество подаваемого водородсодержащего газа составляет, соответственно, 15,3858 кг/ч (поток IV) и 23,0788 кг/ч (поток VI), что соответствует 40 мас. % и 60 мас. % от стехиометрического количества водорода, необходимого для гидрирования бензола, содержащегося в смеси углеводородов C6 (поток II), подаваемой на гидрирование. В третий реактор гидрирования 7 подают водородсодержащий газ в количестве 19,2323 кг/ч (поток VIII).

После первого реактора гидрирования 3 гидрогенизат (поток V) в количестве 5515,3858 кг/ч с остаточным содержанием бензола 6,6 мас. % через теплообменник 4, где происходит его охлаждение с 180°C до 30°C, направляют в нижнюю часть второго реактора гидрирования 5, в котором происходит его гидроочистка до остаточного содержания бензола 2,0 мас. %. После второго реактора гидрирования 5 гидрогенизат (поток VII) в количестве 5538,4646 кг/ч через теплообменник 6, где происходит его охлаждение с 180°C до 175°C направляют в нижнюю часть третьего реактора гидрирования 7, в котором происходит его гидроочистка до остаточного содержания бензола 0,0010 мас. %. После третьего реактора гидрирования 7 гидрогенизат (поток IX) в количестве 5557,6969 кг/ч через теплообменник 8, где происходит его охлаждение с 180°C до 30°C, направляют в сепаратор 9 для выделения из его верхней части газа в количестве 46,9246 кг/ч (поток X). Циклогексановую фракцию, выделенную с нижней части сепаратора 9 в количестве 5510,7723 кг/ч и содержанием циклогексана 99,9 мас. % (поток XI), частично направляют на смешение в емкость 1 в количестве 5000 кг/ч (поток XII) с бензолом (поток I), что соответствует их массовому соотношению 10:1, а другую часть циклогексановой фракции (поток XIII) в количестве 510,7723 кг/ч направляют на дальнейшее использование.

Обозначения потоков приводятся для их идентификации в таблицах 1 и 2 с составами потоков сырья и продуктов реакции по примерам 1 и 2 соответственно.

Составы фракций и их количество, а также режимы работы оборудования, описанные в примерах изобретения, могут меняться в зависимости от состава сырья, и не являются единственно возможными. Составы потоков сырья определены хроматографическим методом анализа.

Направление смеси углеводородов C6 или гидрогенизата после первой или второй стадий гидрирования и водородсодержащего газа в нижнюю часть реакторов гидрирования приводит к лучшему их смешиванию и контактированию с катализатором, что приводит к увеличению конверсии бензола в циклогексан.

Проведение первой и второй стадий гидрирования при температуре низа реакторов более 30°C приводит к трудностям в обеспечении необходимого температурного режима реакторов вследствие высокой экзотермичности реакции гидрирования. Проведение гидрирования при температуре менее 120°C приводит к снижению конверсии бензола в циклогексан, а при температуре более 180°C - к увеличению скорости протекания побочных реакций гидрирования. Снижение давления менее 0,5 МПа также приводит к снижению конверсии бензола в циклогексан, а увеличение давления более 2,0 МПа является затратным с энергетической точки зрения, а также увеличивает металлоемкость за счет необходимости использования более толстостенного оборудования.

Уменьшение массового соотношения выделенной циклогексановой фракции и бензола перед его подачей на первую стадию гидрирования ниже 4:1, а также увеличение содержания бензола более 20 мас. % в смеси углеводородов C6 приводит к трудностям в обеспечении необходимого температурного режима реакторов вследствие высокой экзотермичности процесса гидрирования, увеличение массового соотношения выделенной циклогексановой фракции и бензола более 10:1 приводит к увеличению энергетических затрат и снижает производительность реакторов по циклогексану.

Снижение количества водородсодержащего газа, направляемого на первую и вторую стадии гидрирования менее 20 мас. % от стехиометрического количества водорода, необходимого для гидрирования бензола, содержащегося во фракции углеводородов С6, подаваемой на гидрирование, приводит к снижению конверсии бензола в циклогексан. Увеличение подачи на первую и вторую стадии гидрирования количества водородсодержащего газа более 70 мас. % от стехиометрического количества водорода, необходимого для гидрирования бензола, содержащегося во фракции углеводородов С6, направляемой на гидрирование, приводит к трудностям в обеспечении необходимого температурного режима реакторов.

Таким образом, способ по заявляемому изобретению позволяет получить циклогексан гидрированием одинакового сырья - бензола, для заявляемого способа и прототипа, при использовании более простого аппаратурного оформления, а именно: исключения стадий смешения бензола с циклогексановой фракцией перед второй и третьей стадиями гидрирования, подогрева потока бензола перед первой стадией гидрирования, а также отказа от использования отпарной колонны для дополнительного отделения циклогексановой фракции от легких растворимых углеводородов, и за счет этого снизить металлоемкость и энергозатраты, благодаря специально разработанной в данном изобретении технологической схеме и специально подобранным условиям гидрирования.

«-» - отсутствие компонента в составе.