Результат интеллектуальной деятельности: СПОСОБ НАНЕСЕНИЯ МАРКИРОВКИ НА ПОВЕРХНОСТНЫЕ СЛОИ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к нанесению информации, а именно различительной маркировки, на металлические материалы, в частности, на изделия, выполненные из железа или сплавов на основе железа, в том числе на трубы стальные различного назначения, сортового, фасонного и листового проката.

Известны различные методы и способы нанесения маркировки на изделия из железа и сплавов на его основе, в том числе труб стальных различного назначения, сортового, фасонного и листового проката, которые отличаются как принципом кодирования, так и методом нанесения маркировки:

- нанесение маркировки лазером (штрих код, бинарный код и другие варианты графической кодировки);

- нанесение маркировки краской или другим лакокрасочным материалом (ЛКМ) (штрих код, бинарный код, двухмерный цветной штрих код и другие варианты графической кодировки);

- использование радиометок (применение двоичной системы кодирования сигнала);

- использование специальных наплавок (комбинированная система кодирования информации);

- изменение шероховатости поверхности (линейная или бинарная кодировка).

Существующие способы имеют ряд недостатков:

- низкая стойкость лазерной маркировки за счет неглубокого проникновения, с течением времени вероятность ошибки увеличивается;

- низкая стойкость маркировки, нанесенной ЛКМ, что является особенно критичным при работе в условиях агрессивных сред;

- затруднительное использование радиометок на поверхности металлических изделий, высокая трудоемкость и стоимость такого метода;

- при использовании наплавок происходит локальное увеличение толщины изделия и локальное возрастание скорости коррозии;

- низкая стойкость маркировки, идентифицируемой изменением шероховатости поверхности, поскольку коррозионные процессы, происходящие на поверхности в течении непродолжительного периода времени, нивелируют разницу в шероховатости;

- большая погрешность при использовании паспорта трубы, в процессе эксплуатации происходит деградация (изменение) дефектов и появление новых.

Из уровня техники известны различные способы маркировки металлических изделий с помощью лазера и внешнего нагрева, сущность которых состоит в поверхностном изменении структурного состояния металла.

Известен способ нанесения маркировки с помощью лазерного воздействия (патент №RU 2392100 С1 «Способ лазерной маркировки поверхности металла или сплава», 20.06.2010), включающий лазерную маркировку поверхности металла с предварительным построением зависимости глубины маркировки от мощности лазера и последующей генерации защитного кода, где каждому числу кода соответствует определенная глубина маркировки. Размер углублений не превышает 100 мкм.

Недостатком данного способа является малая глубина маркировки (100 мкм) и ее физические размеры, невысокая износостойкость маркировки при различных условиях эксплуатации изделия, в том числе при воздействии агрессивных сред и при механических внешних воздействиях.

Из патента RU 2462338 C1, 27.09.2012 известен способ маркировки объекта, включающий формирование закодированного сообщения, состоящего из отпечатков, на поверхности объекта при помощи локального нагрева лазером. Такие отпечатки состоят из наноструктур в виде оксидов элементов, входящих в состав поверхности металлического изделия. Закодированное сообщение содержит штрих-код или цветное изображение логотипа.

Недостатком данного способа является малая толщина модифицированного слоя, полученного в результате обработки металлической поверхности лазером, что приводит к низкой стойкости к внешним воздействиям.

В патенте RU 2276406, 10.05.2006 описан способ нанесения маркировки на металлическую деталь за счет подачи электрического импульса между электродом и обрабатываемой деталью через рабочую среду с напряжением и мощностью, достаточными для обеспечения пробоя рабочей жидкости и локального структурного изменения материала в каждой выбранной зоне, при этом различительной маркировкой объекта является взаимное расположение зон со структурным изменением металла.

Недостатком этого способа является сложность осуществления способа и установки для его осуществления, а также необходимость использования рабочей среды - жидкости.

В последнее время широкое распространение в промышленности получил метод магнитно-импульсной обработки различных деталей машин и механизмов с целью повышения их эксплуатационных свойств. Применение магнитно-импульсной обработки (далее - МИО) позволяет понизить уровень шероховатости поверхности, увеличить поверхностную твердость, изменить микроструктурное состояние и механические свойства поверхностных слоев (на глубину до нескольких миллиметров) обрабатываемого изделия.

Применение МИО значительно уменьшает внутреннюю энергию обрабатываемого материала; упорядочивает дефекты кристаллической решетки металла с образованием субзеренной структуры; приводит к диффузионному перераспределению легирующих элементов, что повышает поверхностную прочность и твердость и как следствие износостойкость, не изменяя формы обрабатываемой поверхности. Применение МИО также приводит к уменьшению шероховатости поверхности (см., например, Г. Кнопфель «Сверхсильные импульсные магнитные поля», изд. «Мир», Москва, 1972 г.; И.В. Белый, СМ. Фертик, Л.Т. Хименко «Справочник по магнито-импульсной обработке металлов» изд. При Харьковском государственном университете издательского объединения «Вища школа», Харьков, 1977 г.; А.Ю. Козлюк, А.Г. Овчаренко, М.О. Курепин «Обоснование схемы комбинированной магнито-импульсной обработки твердосплавного режущего инструмента», «Ползуновский Вестник», 1/1-2012 издательский центр ФГБОУ ВПО "Алтайский государственный технический университет им. И.И. Ползунова" Барнаул 2012 г.).

Из уровня техники наиболее близкий аналог не выявлен.

Задачей заявленного изобретения является получение скрытой (неразличимой без специальных устройств) маркировки на поверхности изделия, что обеспечивает возможность ее прослеживаемости на протяжении всего жизненного цикла изделия. Кроме этого, способ позволяет записывать информацию в объеме, достаточном для полной идентификации изделия.

Техническим результатом заявленного изобретения является повышение надежности нанесения маркировки, повышение износостойкости и долговечности маркировки при воздействии внешних неблагоприятных факторов, например, при абразивном износе, влиянии атмосферной влаги и т.д., что приводит к повышению срока эксплуатации изделия с маркировкой, а также скрытность (повышение защиты) записанной информации.

Технический результат достигается за счет осуществления способа нанесения различительной маркировки (записи кода) на изделие из металлов или сплавов на их основе, в котором маркировку наносят путем локальной магнитно-импульсной обработки поверхности изделия с помощью магнитных импульсов высокой напряженности (от 1 кА/м до 100 МА/м) с энергией от 0,1 до 50 кДж и частотой не более 50 ГЦ, серией импульсов в количестве от 1 до 50, с длительностью каждого не менее 5 микросекунд с получением участков с измененной структурой поверхностных и подповерхностных слоев на глубину, составляющую от 5 микрон до 7 миллиметров.

Нанесение маркировки изделия осуществляют при помощи индуктора, изготовленного из металла или сплава, или индуктора с концентратором магнитного поля для уменьшения краевых эффектов, возникающих в обрабатываемом изделии.

Таким образом, осуществляют поверхностную обработку импульсным магнитным полем высокой напряженности, в результате которой на поверхностном слое изделия формируется код, представляющий из себя структуру с физическими свойствами, отличающимися от основного металла, в том числе твердость, электропроводность, магнитная проницаемость и коэрцитивная сила.

Маркировка предназначена для идентификации изделий в процессе производства, эксплуатации и организации прослеживаемости.

Выбор конкретных режимов обработки зависит от конкретных параметров материала, химического состава, размеров обрабатываемого участка и необходимой глубины измененной структуры поверхностных и подповерхностных слоев. Таким образом, при обработке металлического изделия импульсным магнитным полем высокой напряженности в поверхностном слое происходят структурные изменения, что приводит к изменению физических свойств металла, в том числе электропроводности, магнитной проницаемости и коэрцитивной силы. На этом эффекте и основан заявленный способ маркировки изделий из стали и сплавов на его основе.

Локальная модификация структуры поверхностных слоев металла на определенную глубину обеспечивает прослеживаемость на всем жизненном цикле изделий при сравнительно простом способе распознавания и считывания идентификационной информации.

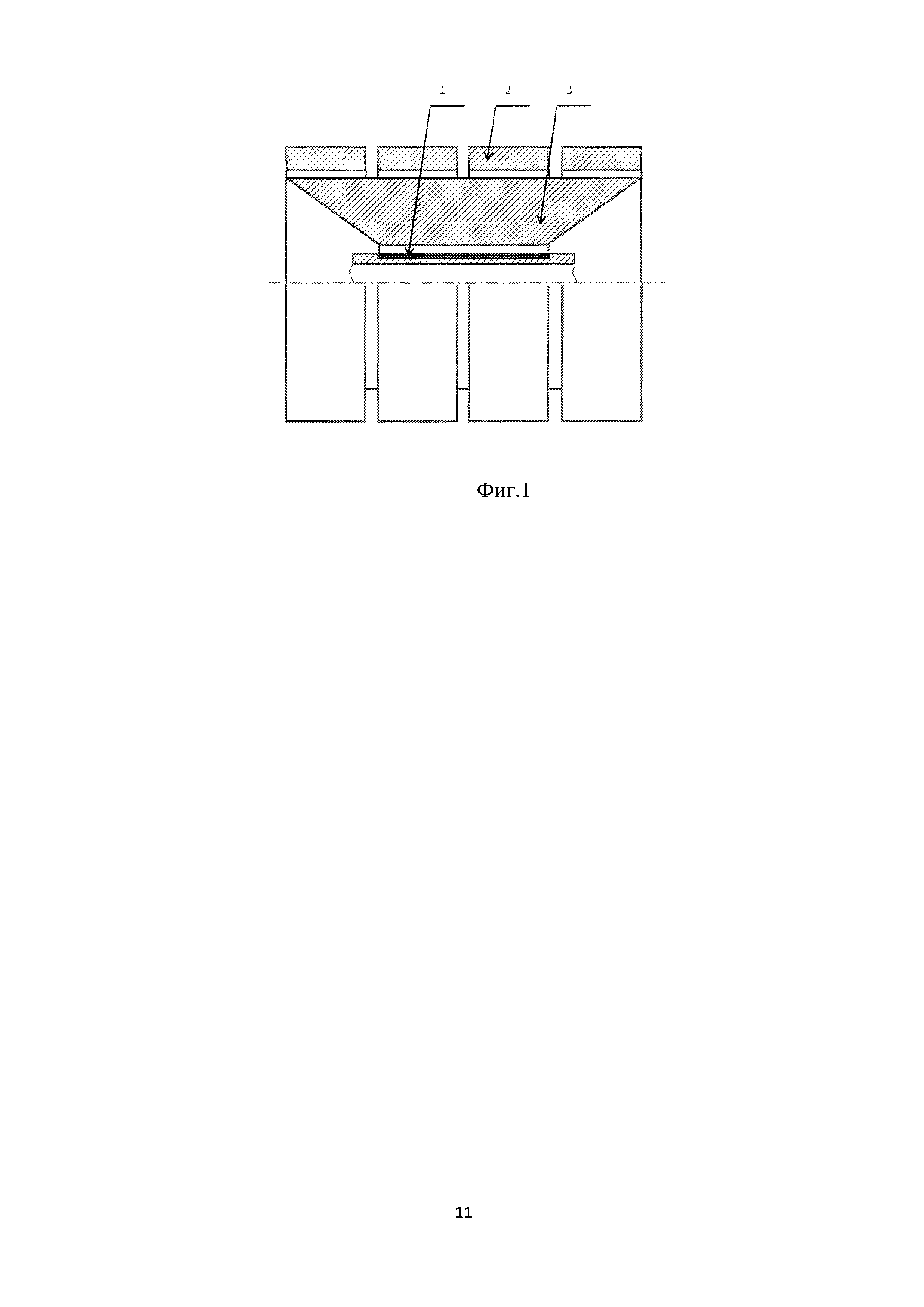

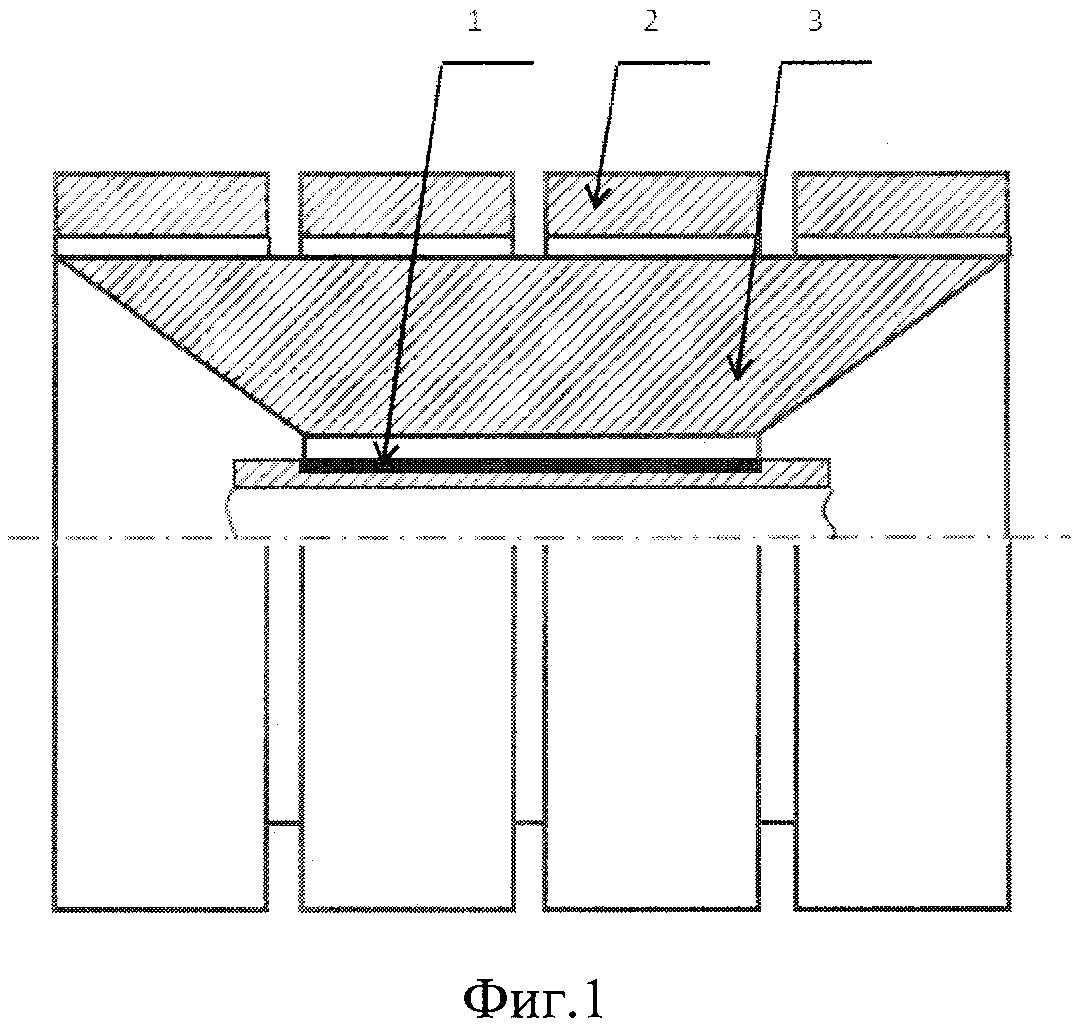

На фиг. 1 изображен экспериментальный образец - цилиндрический индуктор с кольцевым концентратором магнитного поля, состоящий из следующих составных частей:

1. заготовка;

2. обмотка;

3. концентратор.

Способ осуществляют следующим образом.

Для формирования модифицированного слоя на поверхности изделия используют индуктор или индуктор с концентратором магнитного поля различной конфигурации для обеспечения резкой переходной границы физико-химических свойств между модифицированным и необработанным участком изделия. Электрическая энергия подается от накопителя электрической энергии, например емкостного типа, через управляемый электрический коммутатор. В результате воздействия импульсного магнитного поля высокой энергии через индуктор в металле формируются участки с модифицированными поверхностным и подповерхностным слоями металла, обладающие отличными от основного металла физико-химическими свойствами, размерами, пропорциональными размерам рабочей части индуктора и концентратора. Дополнительно для обеспечения калибровки считывающего устройства применяют индуктор с концентратором фиксированного размера, с помощью которого записывается маркер.

Размеры форма маркировки, глубина модификации металла выбирают в соответствии с выбранной формой и содержанием записываемой информации в каждом конкретном случае.

Для нанесения кода применяют индуктор или индуктор с концентратором магнитного поля соответствующей конструкции в зависимости от геометрических параметров изделия, требуемых размеров маркировки и ее глубины. Для этих целей, например, может применяться кольцевой индуктор для маркировки по диаметру трубы (кольцевая маркировка). В этом случае будет достигнута повышенная сохранность записанной информации в коде при локальном повреждении маркировки.

Последовательным воздействием импульсами магнитного поля высокой напряженности формируется код в поверхностных слоях изделия с требуемой информацией.

Оптимальные значения режима магнитно-импульсной обработки для нанесения маркировки находятся расчетным и экспериментальным путем с учетом химического состава материала и состояния его обработки, из которого изготовлено изделие, геометрическими размерами элементов маркировки, необходимой глубины маркировки (зависит от срока эксплуатации и агрессивности среды) материалом и геометрическими параметрами индуктора видом и содержанием записываемой информации.

Для устранения погрешности, вызванной влиянием внешних факторов (коррозия, механические воздействия и д. р.), приводящих к уменьшению толщины модифицированной зоны, наносят дополнительную калиброванную метку, формируемую индуктором с концентратором постоянной ширины.

Для считывания маркировки может применяться любой из известных методов, позволяющий определять изменение физико-химических свойств модифицированных зон по отношению к основному не модифицируемому материалу изделия, например, измерение градиента рассеяния магнитного поля феррозондовым методом контроля, использование вихретокового метода, методом, основанным на магнитопорошковой дефектоскопии. Для осуществления считывания маркировки, возможно, потребуется дополнительное подмагничивание зоны нанесения маркировки для возникновения дополнительных полей рассеяния.

Пример.

Была проведена серия экспериментов по локальной обработке ограниченного участка поверхности с целью модификации поверхностных слоев материала. В качестве исследуемого образца был применен цилиндрический образец из марки стали 09Г2С диаметром 20 мм и длиной 100 мм

Использовался цилиндрический индуктор с кольцевым концентратором магнитного поля (см. фиг. 1).

Образец подвергался однократному апериодическому импульсу энергий 6 кДж и длительностью 0,5 миллисекунды. После обработки и выдержки при комнатной температуре в течение 1 часа образец исследовался методом магнитопорошковой дефектоскопии в приложенном поле. На границе раздела между обработанным и необработанным участком был получен четкий характерный рисунок, повторяющий контур участка в форме кольца, при этом рисунок был незначительно шире толщины кольцевого концентратора.

После этого были проведены металлографические исследования со следующими результатами:

- глубина модифицированного слоя в пределах 100 мкм;

- микротвердость по сравнению с соседними, необработанными участками выросла более чем 2 раза в среднем и составила 1800 кгс/мм2.

Таким образом была подтверждена практическая возможность модификации поверхностных и подповерхностных слоев определенных размеров и глубиной в соответствии с выбранной формой и содержанием записываемой информации и которые с применением доступных методов могут быть легко идентифицированы, например на основе полей рассеяния или вихретоковым методом.